|

|

|

|||

|

|

|

|||

|

|

УТВЕРЖДАЮ

«____» ______________ 20___г.

|

|||

|

|

||||

|

ПЛАН

проведения ЛЕКЦИИ

по программе профессионального обучения

«Квалифицированный матрос»

для подготовки членов экипажей морских судов в соответствии стребованиями международной конвенции ПДНВ 1978г, с поправкамиУчебная дисциплина «Шкиперское дело. Снабжение судна»

Тема 4.1. Основные предметы шкиперского снабжения судов |

||||

|

|

||||

|

|

|

|

||

|

РАЗРАБОТЧИК |

Преподаватель Центра профессиональной подготовки |

|||

|

|

А. В. Щербина |

|||

|

|

|

|||

|

|

|

|||

|

|

|

|||

|

|

|

|||

|

ВЕРСИЯ |

V.1 |

|||

|

ДАТА ВЫПУСКА |

|

|||

|

ДАТА ПЕЧАТИ |

|

|||

|

|

||||

ПЛАН

|

ПРОВЕДЕНИЯ ЛЕКЦИИ (Тема 4.1.)

|

||

|

Тема: |

Основные предметы шкиперского снабжения судов.

|

|

|

Учебные вопросы: |

1. Руководящие документы и их требования по кругу ведения. 2. Предметы шкиперского снабжения судна. 3. Тросы, их классификация и применение. Прием, хранение и уход за тросами. |

|

Учебные цели: |

|

|

|||

|

Время: |

|

||||

|

Место проведения занятия: |

Аудитория № 5309 |

|

Метод (форма) проведения: |

Лекционное занятие. |

|

Материальное обеспечение: |

оборудование аудитории № 5309 |

|

Требования безопасности и ограничения: |

|

|

I. ВВОДНАЯ ЧАСТЬ |

|

(5 мин) |

|

1. |

Определение готовности учебной группы к проведению лекционного занятия: |

|

||||||||

|

|

- проверяю состояние имущества и готовность оборудования и технических средств аудитории, проверяю наличие слушателей. |

|||||||||

|

2. |

Напоминание изученного материала: |

|

||||||||

|

|

- напоминаю, какие компетенции (знания, умения и навыки), полученные ранее, могут пригодиться на лекционном занятии. |

|||||||||

|

3. |

Опрос обучаемых. |

|

||||||||

|

|

Основные вопросы контроля: |

|

||||||||

|

|

|

|||||||||

|

4. |

Доведение требований безопасности: |

|

||||||||

|

|

- довожу порядок безопасного обращения с имуществом и оборудованием аудитории; - убеждаюсь, что обучаемые усвоили доведенные до них требования безопасности и обладают достаточными знаниями в их выполнении.

|

|||||||||

5. Доведение темы и учебной цели занятия:

- довожу тему занятия;

- довожу перечень компетентностей МК ПДНВ, формируемых в ходе занятия.

|

II. ОСНОВНАЯ ЧАСТЬ ЛЕКЦИИ |

|

(170 |

|

мин) |

|

№ |

Учебные вопросы |

Время |

Действия преподавателя |

Действия обучаемых |

||||||

|

1.

2.

3. |

1. Руководящие документы и их требования по кругу ведения.

2. Предметы шкиперского снабжения судна.

3. Тросы, их классификация и применение. Прием, хранение и уход за тросами. |

|

Довожу до слушателей изучаемые на лекции вопросы и определенный планом лекции учебный материал, особо обращая внимание слушателей на наиболее важные понятия и элементы лекции. По ходу лекции демонстрирую слайды, таблицы, и другие пособия в соответствии с изучаемыми учебными вопросами, демонстрирую порядок и правила производства расчетов, отвечаю на частные вопросы слушателей. |

Слушают и конспектируют лекционный материал, производят (участвуют в производстве) расчетов, в случае непонимания - задают преподавателю вопросы.

|

Конспект лекции.

Тема: Основные предметы шкиперского снабжения судов.

Вопрос 1. Руководящие документы и их требования по кругу ведения

При разработке РД 31.00.14-97 Суда морского флота. Нормы снабжения инвентарным имуществом и инструментом

были использованы следующие нормативные и руководящие документы

1. Правила

Классификации и постройки морских судов - 1995

г.* с бюллетенем N 1 1996 г.

________________

* Конкретные ссылки в тексте на указанные документы даются в квадратных

скобках по соответствующим, обозначающим их, позициям.

2. Правила по оборудованию морских судов - 1995

г.

3. Правила классификации и постройки химовозов - 1986

г. с бюллетенем N 1 1989 г.

4. Правила техники безопасности на судах морского флота РД 31.81.10-75* - 1985

г.

________________

* На территории Российской Федерации документ не действует. Действует РД 31.81.10-91, здесь и далее по тексту.

5. Санитарные правила для морских

судов - 1984 г.

6. Международная Конвенция по охране

человеческой жизни на море 1974 г. (СОЛАС-74) с Протоколом 1978

г. и Поправками 1981, 1983, 1988-89, и Резолюция ИМО А.667 (16) от 19.10.1989

г.

7. Международные правила предупреждения столкновения судов в

море, 1972 г. (МППСС-72).

8. Международная Конвенция по

предотвращению загрязнения с судов 1973 года и Протокол 1978 г. к ней (МАРПОЛ 73/78) с

поправками 1984-1995 г.

Действие РД не

распространяется:

- на суда с динамическим принципом поддержания;

- на несамоходные суда (кроме стоечных);

- на суда вместимостью менее 80 рег.т, либо с мощностью энергетического

оборудования менее 100 кВт.

Нормы дополнительного специального снабжения атомных судов и судов АТО приведены в РД 31.00.14.05-88.

Сроки службы предметов снабжения и инвентаря в РД не регламентированы. Фактические сроки списания имущества устанавливаются с учетом требований нормативно-технической документации на изделие, данных сертификатов, результатов периодических испытаний изделий, для которых такие предусмотрены нормативными актами, техническим состоянием и пригодностью к дальнейшей эксплуатации, определяемых судовладельцем и органами надзора.

Вопрос 2. Предметы шкиперского снабжения судна.

РД 31.00.14-97 Суда морского флота. Нормы снабжения инвентарным имуществом и инструментом. Таблица 2.2.1. ШКИПЕРСКОЕ СНАБЖЕНИЕ

предусматривает инвентарь и инструмент, рекомендуемый требованиями морской практики, минимально необходимый при эксплуатации судна.

По решению Судовладельца (Заказчика) номенклатура и нормы инвентаря могут быть изменены и предложены в согласованном объеме к поставке верфью-строителем судна или приняты к поставке судовладельцем.

Морские суда по нормам комплектации шкиперским инвентарем подразделяются в зависимости от типа судна, его валовой регистровой вместимости или мощности главных двигателей на следующие категории:

|

|

|

|

|

Категория |

Валовая вместимость судов всех назначений, рег.т |

Мощность главных двигателей судов всех назначений, кВт |

|

1 |

Свыше 15000 |

Свыше 15000 |

|

2 |

" 10000 " 15000 |

" 7500 до 15000 |

|

3 |

" 5000 " 10000 |

" 3000 " 7500 |

|

4 |

" 2000 " 5000 |

" 1500 " 3000 |

|

5 |

" 500 " 2000 |

" 600 " 1500 |

|

6 |

" 500 и менее |

" 600 и менее |

Нормы снабжения, указанные одной цифрой, относятся ко всем судам; указанные в числителе дроби - к пассажирским судам, судам специального назначения и ледоколам, а в знаменателе - ко всем остальным судам.

Предметы шкиперского снабжения ударного типа на нефтеналивные суда поставляются в искронеобразующем исполнении.

Таблица 2.2.1

|

|

|

|

|

|

|

|

|

|

|

Наименование предметов снабжения |

Нормы по категориям |

|||||||

|

|

минимум на 6 месяцев |

рекомендуемые |

||||||

|

|

|

1 |

2 |

3 |

4 |

5 |

6 |

|

|

1. Палубное снабжение |

|

|

|

|

|

|

|

|

|

1.1. Беседка забортная, шт. |

2/1 |

8/4 |

6/4 |

4/3 |

4/3 |

2/1 |

1 |

|

|

1.2. Беседка для окраски мачт и труб, шт. |

1 |

2 |

2 |

2 |

1 |

1 |

- |

|

|

1.3. Плотик для окраски борта, шт. |

- |

1 |

1 |

- |

- |

- |

- |

|

|

1.4. Штормтрап рабочий, длиной 3...22 м, шт. |

2/2 |

7/5 |

6/4 |

5/4 |

2/1 |

1 |

- |

|

|

1.5. Футшток прямой латунный со штертом (длина штерта - по высоте измерительной трубы плюс 1 м), компл. |

2 |

3 |

2 |

2 |

1 |

1 |

1 |

|

|

1.6. Чехлы парусиновые на вьюшки, палубные механизмы, посты управления, штормтрапы, приборы и оборудование, расположенное на открытых палубах, шт. |

По одному |

|||||||

|

Примечание: Длина рабочих штормтрапов устанавливается в зависимости от размеров судна, исходя из условий проведения необходимых судовых работ (забортных, трюмных и т.п.).

|

||||||||

|

1.7. Кирка для отбивки ржавчины, шт. |

- |

12/6 |

12/6 |

10/6 |

8/4 |

6/3 |

2 |

|

|

1.8. Скрябка треугольная, шт. |

- |

12/6 |

12/6 |

10/6 |

8/4 |

6/3 |

2 |

|

|

1.9. Скребок плоский, шт. |

- |

12/6 |

12/6 |

10/6 |

8/4 |

6/3 |

2 |

|

|

1.10. Щетка проволочная, шт. |

- |

14/8 |

14/8 |

12/8 |

10/6 |

8/4 |

2 |

|

|

1.11. Лом |

2/1 |

4 |

4 |

4 |

2 |

1 |

- |

|

|

1.12. Ломик |

2/1 |

2 |

2 |

2 |

2 |

1 |

1 |

|

|

1.13. Пешня для колки льда, шт. |

2/1 |

4 |

2 |

2 |

2 |

1 |

- |

|

|

|

Для судов, постоянно плавающих в арктических водах, - по числу матросов, но не более 10 шт.; на нефтеналивные, пассажирские суда, плавающие в южных бассейнах, - не поставляется |

|||||||

|

1.14. Лопата подборочная, шт. |

2/2 |

6/8 |

4/6 |

4/6 |

3/4 |

2/3 |

1 |

|

|

1.15. Тали с вертлюжным гаком грузоподъемностью 1-1,5 т, шт. |

2/1 |

4 |

4 |

3 |

2 |

1 |

- |

|

|

1.16. Рукав пожарный для приборок, скатки якорей и т.п., длиной 10, 20 м, шт. |

2/1 |

6/3 |

4/2 |

4/2 |

4/2 |

1 |

- |

|

|

|

Длина и присоединительные размеры устанавливаются проектом. Дополнительно на каждую палубу грузового трюма судов типа ро-ро и технического флота по два |

|||||||

|

1.17. Ствол пожарный для рукава п.1.16 (диаметр ствола - соответственно диаметру рукава), шт. |

По одному к каждому рукаву |

|||||||

|

1.18. Соединение рукавное для приема пресной воды, длиной 10, 20 м, шт. |

Количество, длина и присоединительные размеры устанавливаются проектом |

|||||||

|

1.19. Переходник для рукава приема пресной воды, шт. |

Количество и присоединительные размеры устанавливаются проектом |

|||||||

|

1.20. Масленка с длинным носиком вместимостью 0,5 л, шт. |

1 |

1 |

1 |

1 |

1 |

1 |

- |

|

|

1.21. Светильник трюмный подвесной с вилкой и кабелем длиной 25-30 м, шт. |

2 |

На сухогрузные суда по два на трюм; на все остальные суда не менее двух на судно |

||||||

|

1.22. Кошка 5 кг со штертом 30 м, шт. |

2/1 |

2 |

2 |

2 |

1 |

1 |

1 |

|

|

1.23. То же 15 кг (на многочерпаковые земснаряды), шт. |

- |

- |

- |

- |

2 |

- |

- |

|

|

1.24. Скоба такелажная для стальных канатов, шт. |

6/3 |

24/30 |

20/24 |

16 |

12 |

10 |

6 |

|

|

1.25. Скоба такелажная для растительных канатов, шт. |

6/3 |

22/26 |

16/20 |

16 |

12 |

6 |

4 |

|

|

1.26. Коуш для стальных канатов, шт. |

4/2 |

14/18 |

12/16 |

12 |

8 |

4 |

3 |

|

|

1.27. Коуш для растительных канатов и линей, шт. |

4/2 |

10/12 |

8/10 |

8 |

6 |

4 |

2 |

|

|

Примечания: 1. Скобы и коуши разных

размеров подбираются в пределах приведенных норм по диаметрам стальных и

окружности растительных канатов, примененных на судне, с учетом лучшего

удовлетворения потребности судна в такелажных и судовых работах. |

||||||||

|

1.28. Канифас-блок с гаком для стального каната на рабочую нагрузку 5,0-8,0 тс, шт. |

1 |

3 |

3 |

2 |

1 |

1 |

- |

|

|

1.29. Канифас-блок с гаком для растительного каната на нагрузку 0,4-1,2 тс, шт. |

1 |

2 |

2 |

2 |

2 |

1 |

- |

|

|

2. Малярное снабжение |

|

|

|

|

|

|

|

|

|

2.1. Канистра стальная для горючего и/или масел вместимостью 10 л, шт. |

2 |

4/2 |

3/2 |

2 |

2/1 |

2/1 |

1 |

|

|

2.2. То же вместимостью 20 л, шт. |

2 |

4/2 |

3/1 |

3/1 |

1 |

- |

- |

|

|

2.3. Бидон для густых масел вместимостью 15 л, шт. |

2/1 |

4/2 |

3/2 |

2 |

2/1 |

2/1 |

- |

|

|

2.4. То же вместимостью 25 л, шт. |

1 |

2 |

2 |

2/1 |

1 |

- |

- |

|

|

2.5. Бидон для хранения краски вместимостью 15 л, шт. |

1 |

2 |

2 |

2 |

1 |

1 |

- |

|

|

2.6. То же вместимостью 5 л, шт. |

1/1 |

4/2 |

3/2 |

2/1 |

2 |

1 |

1 |

|

|

2.7. Бидон для разведения краски вместимостью 15 л, шт. |

1/1 |

6/2 |

4/2 |

4/2 |

4/2 |

1 |

1 |

|

|

2.8. То же вместимостью 25 л, шт. |

- |

3 |

3 |

3/2 |

2/1 |

- |

- |

|

|

2.9. Котелок для краски вместимостью 1 л, шт. |

1 |

6/4 |

6/4 |

5/3 |

4/2 |

2 |

2 |

|

|

2.10. То же вместимостью 3 л, шт. |

- |

10/5 |

8/4 |

6/2 |

4/2 |

1 |

- |

|

|

2.11. Котелок для краски вместимостью 5 л, шт. |

- |

6/4 |

4/2 |

4/2 |

2/1 |

- |

- |

|

|

2.12. Воронка |

1 |

2 |

2 |

2 |

1 |

1 |

1 |

|

|

2.13. Воронка с сеткой |

1 |

2 |

2 |

1 |

1 |

1 |

1 |

|

|

2.14. Насос ручной для перекачки масла, шт. |

1 |

2 |

2 |

1 |

1 |

1 |

- |

|

|

2.15. Поддон, 350x350, 500х500, шт. |

2/1 |

4/2 |

3/2 |

3/2 |

2 |

2/1 |

2/1 |

|

|

2.16. Кисть маховая, шт. |

6/2 |

30/16 |

24/12 |

20/10 |

10/4 |

6/3 |

2 |

|

|

2.17. Кисть-ручник круглая |

4/2 |

28/20 |

24/16 |

18/12 |

14/6 |

8/4 |

3 |

|

|

2.18. Кисть флейцевая, 9х25, 9х50, 14х75, шт. |

3/2 |

8/4 |

6/4 |

4/3 |

4/3 |

3/2 |

2 |

|

|

2.19. Кисть маркировочная

круглая |

2/1 |

10/6 |

8/4 |

6/4 |

5/3 |

4/2 |

1 |

|

|

2.20. Кисть маркировочная плоская 10, 16 мм, шт. |

2/1 |

10/6 |

8/4 |

6/4 |

5/3 |

4/2 |

1 |

|

|

2.21. Кисть валиковая, шт. |

2/1 |

24/12 |

24/12 |

16/8 |

10/4 |

8/4 |

2 |

|

|

2.22. Ванночка с сеткой для валиковой кисти, шт. |

1 |

12 |

12 |

8 |

3 |

2 |

1 |

|

|

2.23. Ковш для разливки краски, шт. |

1 |

4/3 |

4/2 |

3/2 |

3/2 |

1 |

1 |

|

|

2.24. Шпатель металлический, шт. |

2/1 |

6/4 |

5/3 |

4/3 |

3/2 |

1 |

- |

|

|

2.25. Труба из легкого сплава |

2/1 |

6 |

6 |

4 |

3 |

2 |

1 |

|

|

3. Плотничное снабжение |

|

|

|

|

|

|

|

|

|

3.1. Долото плотничное, 20, шт. |

1 |

2 |

2 |

2 |

1 |

1 |

1 |

|

|

3.2. Долото столярное, 10, шт. |

- |

1 |

1 |

1 |

1 |

- |

- |

|

|

3.3. Стамеска плоская, 10, шт. |

1 |

2 |

2 |

1 |

1 |

- |

- |

|

|

3.4. То же, 20, шт. |

- |

3/2 |

2 |

2/1 |

2/1 |

1 |

- |

|

|

3.5. Стамеска полукруглая, 20, шт. |

- |

2/1 |

1 |

1 |

- |

- |

- |

|

|

3.6. Рубанок с двойным ножом, шт. |

- |

2 |

2 |

1 |

1 |

1 |

- |

|

|

3.7. Пила поперечная двуручная, шт. |

1 |

2 |

2 |

1 |

1 |

- |

- |

|

|

3.8. Пила-ножовка поперечная по дереву, длиной 450, шт. |

1 |

2 |

2 |

2 |

1 |

1 |

1 |

|

|

3.9. Щипцы или ключ-разводка для поперечных пил, шт. |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

|

|

3.10. Рашпиль полукруглый с насечкой N 1, длиной 200 мм, с ручкой, шт. |

- |

2 |

1 |

1 |

1 |

1 |

1 |

|

|

3.11. Рашпиль плоский с насечкой N 1, длиной 200 мм, с ручкой, шт. |

- |

2 |

1 |

1 |

1 |

1 |

- |

|

|

3.12. То же с насечкой N 2, длиной 250 мм, с ручкой, шт. |

- |

1 |

1 |

1 |

1 |

1 |

- |

|

|

3.13. Напильник трехгранный для заточки поперечных пил по дереву, с ручкой, шт. |

1 |

2 |

2 |

1 |

1 |

1 |

1 |

|

|

3.14. Топор плотничный с топорищем, шт. |

2/1 |

2 |

2 |

2 |

2 |

1 |

1 |

|

|

3.15. Напарье трубчатое (бурав), с

ручкой, |

- |

По одному каждого размера |

||||||

|

3.16. Шило стальное прямое N 5, 7, шт. |

- |

4 |

4 |

2 |

1 |

1 |

1 |

|

|

3.17. Молоток слесарный с круглым или квадратным бойком массой 0,5 кг, с ручкой, шт. |

2/1 |

2 |

2 |

2 |

1 |

1 |

1 |

|

|

3.18. Клещи строительные, длиной 180-250 мм, шт. |

1 |

2 |

2 |

1 |

1 |

1 |

1 |

|

|

3.19. Плоскогубцы комбинированные длиной 200 мм, шт. |

1 |

2 |

2 |

2 |

1 |

1 |

- |

|

|

3.20. Отвертка слесарно-монтажная, длиной 160-250 мм, шт. |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

|

|

3.21. Отвертка для винтов и шурупов с крестообразным шлицем, длиной 160-260 мм, шт. |

1 |

2 |

2 |

2 |

1 |

1 |

1 |

|

|

3.22. Стеклорез, шт. |

1 |

2/1 |

1 |

1 |

1 |

1 |

- |

|

|

3.23. Струбцина столярная, шт. |

2 |

3 |

3 |

2 |

1 |

- |

- |

|

|

3.24. Циркуль разметочный простой, длиной 150-250 мм, шт. |

- |

1 |

1 |

1 |

1 |

1 |

- |

|

|

3.25. Метр складной деревянный, шт. |

1 |

2 |

2 |

2 |

1 |

1 |

1 |

|

|

3.26. Рулетка измерительная в закрытом корпусе стальная, длиной 10 м, шт. |

1 |

1 |

1 |

1 |

1 |

1 |

- |

|

|

4. Такелажный инструмент |

|

|

|

|

|

|

|

|

|

4.1. Нож складной для такелажных работ, шт. |

1 |

3 |

3 |

2 |

1 |

1 |

1 |

|

|

4.2. Свайка стальная изогнутая, длиной 200-300, шт. |

1 |

3 |

3 |

2 |

2 |

1 |

1 |

|

|

4.3. Свайка стальная прямая, длиной 200, 300, 400, шт. |

1 |

3 |

3 |

2 |

2 |

1 |

1 |

|

|

4.4. Свайка деревянная, шт. |

2/1 |

5 |

4 |

3 |

2 |

1 |

1 |

|

|

4.5. Бородок слесарный, шт. |

1 |

3 |

2 |

2 |

1 |

1 |

- |

|

|

4.6. Игла парусная, шт. |

8/4 |

25/12 |

16/10 |

12/8 |

10/6 |

10/6 |

4 |

|

|

4.7. Гардаман, шт. |

1 |

3 |

2 |

2 |

1 |

1 |

1 |

|

|

4.8. Машинка для заделки

люверсов |

1 |

2 |

2 |

2 |

1 |

1 |

- |

|

|

4.9. Просечка |

1 |

2 |

2 |

2 |

1 |

1 |

- |

|

|

4.10. Ножницы хозяйственные, длиной 200, шт.

|

1 |

2 |

1 |

1 |

1 |

1 |

1 |

|

|

5. Швартовное и буксирное снабжение |

|

|

|

|

|

|

|

|

|

5.1. Кранец мягкий овальный

малый |

|

|

- |

- |

- |

2 |

2 |

2 |

|

6. Грузовое снабжение |

|

|

|

|

|

|

|

|

|

6.1. Строп растительный простой на 1

тс, длиной 4000-8000 мм, шт. |

|

|

4 |

4 |

3 |

2 |

1 |

1 |

|

7. Прочее снабжение |

|

|

|

|

|

|

|

|

|

7.1. Сходня с леерным ограждением, 2000х600, шт. |

|

1 |

1 |

1 |

1 |

1 |

1 |

1 |

|

7.2. То же, 4000х600, шт. |

|

|

|

|

|

|

|

|

|

7.6. Трап для перехода через фальшборт (по высоте фальшборта), шт. |

|

1 |

2 |

2 |

1 |

1 |

1 |

- |

|

7.7. Трап для обслуживания контейнеров, шт. |

По два на суда, перевозящие контейнеры |

|||||||

|

7.8. Стремянка для обслуживания потолочного оборудования, шт. |

Необходимость поставок, тип и количество устанавливаются проектом |

|||||||

|

7.9. Передвижное подъемное устройство для ремонта подволочного оборудования на высоте до 6 м, шт. |

- |

На суда с горизонтальным способом погрузки. Тип и количество устанавливается проектантом |

||||||

|

7.10. Сетка предохранительная под трап (из синтетического каната) 3х4; 4х5; 6x5; 10х5 м, шт. |

2/1 |

3/2 |

3/2 |

2/1 |

2/1 |

1 |

1 |

|

|

7.11. Транспортировочная тележка на резиновом ходу грузоподъемностью 0,6-1,0 т, шт. |

1/- |

4/2 |

3/1 |

1 |

- |

- |

- |

|

|

7.12. Сетки противомоскитные для иллюминаторов и дверей, шт. |

Тип, количество и размер устанавливаются проектом |

|||||||

|

Примечание: Необходимость поставки сходней длиной более 2 м и их типоразмер устанавливаются проектом по согласованию с судовладельцем в зависимости от конструктивных особенностей судна и конкретных условий эксплуатации. |

||||||||

|

|

||||||||

Вопрос 3. Тросы, их классификация и применение. Прием, хранение и уход за тросами.

Трос (от нидерл. tros) — витое или кручёное из синтетических, или стальных, или смешанных прядей похожее на верёвку изделие.

Трос дистанционного управления (ТДУ) — синоним «боуден» — устройство для гибкой передачи механических усилий в системах управления машин (от элементов управления к исполнительным механизмам).

классификация

По материалу, использованному для изготовления, тросы подразделяются на растительные, синтетические, стальные и комбинированные, а по способу изготовления — на витые (крученые), невитые и плетеные.

При выборе троса для работы в конкретных условиях руководствуются его эксплуатационными качествами, которые определяются физико-механическими характеристиками троса. Важнейшими из них являются прочность, гибкость и эластичность.

Эксплуатационные качества тросов.

Прочность троса — способность его выдерживать нагрузки на растяжение. Она зависит от материала, конструкции, способа изготовления и толщины троса. Последняя измеряется в миллиметрах: растительных и синтетических тросов — по длине их окружности, стальных — по диаметру. Прочность является основным критерием оценки любого троса, предназначенного для работы в сильно напряженном состоянии.

Различают разрывную и рабочую прочность троса.

Разрывная прочность троса определяется той наименьшей нагрузкой, при которой он начинает разрушаться. Эта нагрузка R называется разрывным усилием. Его численное значение в ньютонах указано в государственных стандартах и может быть вычислено приближенно по формулам.

Для растительных и синтетических тросов:

![]()

для стальных тросов:

![]()

где f — эмпирический коэффициент; С — длина окружности сечения троса, мм; d, — диаметр троса, мм.

Рабочая прочность троса определяется той наибольшей нагрузкой, при которой он может работать в конкретных условиях длительное время без нарушения целости отдельных элементов и всего троса. Эта нагрузка называется допустимым усилием. Его значение в ньютонах устанавливается с определенным запасом прочности:

![]()

где R — разрывное усилие, Н; k — коэффициент запаса прочности, выбираемый в зависимости от назначения и условий эксплуатации троса.

Для большинства судовых тросов коэффициент запаса прочности берется равным 6, а в устройствах для подъема людей — не менее 12.

Гибкость троса — способность его изгибаться без нарушения структуры и потери прочности. Чем больше гибкость троса, тем удобнее и безопаснее работать с ним.

Эластичность (упругость) троса — способность его удлиняться при растяжении и принимать первоначальные размеры без остаточных деформаций после снятия нагрузки. Эластичные тросы являются оптимальными в условиях приложения динамических нагрузок.

Для надлежащего ухода за тросами, их правильного хранения и использования на судне важно также знать и учитывать стойкость тросов к воздействиям внешних факторов: воды, температуры, солнечной радиации, химических веществ, микроорганизмов и др. Нормативами и государственными стандартами определены требования к качеству исходных материалов и основные характеристики тросов.

Растительные тросы.

Изготавливают растительные тросы из специально обработанных прочных длинных волокон некоторых растений. По способу свивки они могут быть тросовой и кабельной работы.

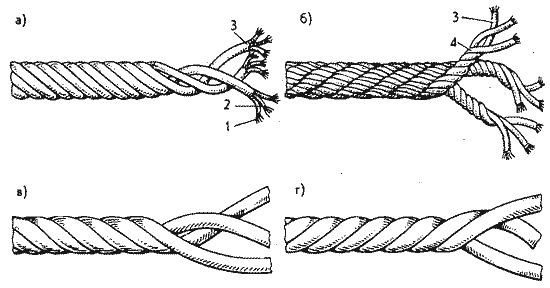

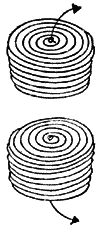

Рис. 1. Растительные тросы.

Изготовление растительного троса (рис. 1) начинают со свивки нитей 1 в каболки 2. Из нескольких каболок свизают прядь 3, а несколько прядей, свитых вместе, образуют трос тросовой работы (рис. 1, а). В зависимости от числа прядей тросы бывают трех-, четырех- и многопрядные. Трос с меньшим числом прядей прочнее троса такой же толщины, свитого из большего числа прядей, но уступает ему в гибкости. Трос кабельной работы (рис. 1, б) получается путем свивки нескольких тросов тросовой работы, которые в структуре такого троса называются стрендями 4. Трос кабельной работы менее прочен, чем трос тросовой работы такой же толщины, но более гибок и эластичен. Чтобы трос не раскручивался и сохранял свою форму, свивку каждого последующего элемента троса делают в сторону, противоположную свивке предыдущего элемента. Обычно волокна свивают в каболки слева направо. Тогда каболки в пряди свивают справа налево, а пряди в трос — снова слева направо. Такой трос называется тросом прямого спуска, или правой свивки (рис. 1, в), а трос с противоположным направлением свивки элементов — тросом обратного спуска, или левой свивки (рис. 1, г).

На судах морского флота наибольшее применение получили пеньковые, манильские и сизальские растительные тросы. Реже используют тросы кокосовые, хлопчатобумажные и льняные.

Пеньковые тросы изготавливают из волокон конопли — пеньки. Существенным недостатком этих тросов является их большая гигроскопичность и подверженность гниению. Для предотвращения гниения пряди троса свивают из просмоленных каболок. Такой трос называется смоленым, а трос, изготовленный из непросмоленных каболок, — бельным. Прочность смоленого троса примерно на 25% ниже прочности бельного троса такой же толщины, а масса на 11 — 18% больше. Пеньковые тросы тросовой работы изготавливают бельными и смолеными, а тросы кабельной работы — только смолеными. Последние как более влагостойкие используют преимущественно в качесте швартовных тросов. Бельные тросы имеют серо-зеленоватый цвет, смоленые — от светло- до темно-коричневого. Пеньковые тросы удлиняются без потери прочности на 8-10%.

Манильские тросы изготавливают из волокон тропического банана абаки — манильской пеньки. Из всех растительных тросов они имеют наилучшие эксплуатационные характеристики: большую прочность, гибкость и эластичность — удлиняются без потери прочности на 20 — 25%. Тросы медленно намокают и не тонут в воде, под влиянием влаги не теряют эластичности и гибкости, быстро сохнут и поэтому мало подвержены гниению. Цвет этих тросов от светло-желтого до золотисто-коричневого.

Сизальские тросы изготавливают из волокон листьев тропического растения агавы — сизальской пеньки. Они эластичны, как манильские тросы, но уступают им в прочности, гибкости и влагостойкости, в намокшем состоянии становятся хрупкими. Цвет этих тросов светло-желтый.

Кокосовые тросы изготавливают из волокон, покрывающих кокосовые орехи. Тросы не тонут в воде, вдвое легче смоленых пеньковых тросов, но обладают меньшей прочностью. Тросы весьма эластичны — при нагрузке на растяжение, близкой к разрывному усилию, они удлиняются на 30 — 35%.

Хлопчатобумажные тросы используются в основном для хозяйственных нужд. Они недостаточно прочны, недолговечны, весьма гигроскопичны и сильно вытягиваются.

В зависимости от способа изготовления и толщины растительные тросы имеют специальные названия:

лини — тросы тросовой работы толщиной до 25 мм и тросы кабельной работы толщиной до 35 мм;

перлини — тросы кабельной работы толщиной 101 — 150 мм;

кабельтовы — тросы кабельной работы толщиной 151 — 350 мм;

канаты — тросы кабельной работы толщиной более 350 мм.

Лини большой прочности свивают из нескольких каболок высококачественной пеньки. Линь, свитый из низкосортной пеньки, называется шкимушгаром. Он идет на изготовление матов, кранцев и других изделий.

Лини, полученные путем сплетения льняных нитей, называются шнурами. Плетеные шнуры гибки и эластичны, не имеют больших наружных изменений и деформаций в результате скручивания.

При расчете разрывного усилия для растительных тросов принимают следующие значения эмпирического коэффициента:

для манильского — 0,65;

для пенькового бельного — 0,6;

для пенькового смоленого — 0,5;

для сизальского — 0,4.

Синтетические тросы. В зависимости от марки полимера эти тросы подразделяют на полиамидные, полиэфирные и полипропиленовые. К полиамидным относятся тросы, изготовленные из волокон капрона, найлона (нейлона), перлона, силона и других полимеров. Полиэфирные тросы изготавливают из волокон лавсана, ланона, дакрона, диолена, терилена и других полимеров. Материалами для изготовления полипропиленовых тросов служат пленки или мононити полипропилена, типтолена, бустрона, ульстрона и др.

Синтетические тросы имеют большие преимущества перед растительными. Они значительно прочнее и легче последних, более гибки и эластичны, влагостойки, в большинстве своем не теряют прочности при намокании и не подвержены гниению. Такие тросы стойки к растворителям (бензину, спирту, ацетону, скипидару). Полиамидные и полиэфирные тросы сохраняют все свои свойства при изменении температуры воздуха от — 40 до +60°С, что позволяет использовать их при работе судна в различных климатических условиях.

При эксплуатации синтетических тросов необходимо учитывать их особенности. Полиамидные тросы повреждаются под воздействием солнечной радиации, кислот, олифы, мазута, а полиэфирные — от соприкосновения с концентрированными кислотами и щелочами. Разрывная прочность полипропиленовых тросов снижается при температуре свыше +20°С, а при отрицательных температурах понижается их гибкость. При трении о поверхности деталей оборудования и в результате трения прядей между собой тросы способны накапливать статическое электричество, которое может вызвать искрообразование и повреждение тросов. Наружные волокна недостаточно стойки к истиранию и могут оплавляться особенно при трении о шероховатые поверхности.

Синтетические тросы очень эластичны. Так, при нагрузке, равной половине разрывного усилия, относительное удлинение плетеных восьмипрядных тросов следующее: полипропиленовых — 21 — 23%, полиэфирных — 23 — 25%, полиамидных — 35 — 37%. Такая большая эластичность делает сильно натянутый трос опасным для работающих, так как при разрыве концы его могут нанести им травму. Менее опасны плетеные восьмипрядные тросы, нежели крученые трехпрядные. Кроме того, они более стойки к истиранию, обладают лучшей гибкостью, сохраняют структуру и форму даже при обрыве двух прядей, выдерживая при этом нагрузку, составляющую 75% разрывного усилия. Отсутствие крутящего момента у плетеного троса, находящегося в напряженном состоянии, делает его более удобным в эксплуатации.

Разрывная прочность синтетических тросов зависит от марки полимера (см. таблицу).

Таблица. Значения разрывного усилия (кН) для плетеных восьмипрядных тросов в зависимости от материала их изготовления.

|

Вид троса |

Длина окружности сечения троса, мм |

|||||||||||

|

80 |

90 |

100 |

105 |

115 |

125 |

140 |

150 |

165 |

175 |

190 |

200 |

|

|

Полиамидный |

118 |

139 |

176 |

197 |

219 |

264 |

315 |

370 |

430 |

476 |

563 |

635 |

|

Полиэфирный |

94 |

108 |

138 |

155 |

190 |

210 |

251 |

296 |

345 |

394 |

439 |

511 |

|

Полипропиленовый |

74 |

89 |

112 |

123 |

143 |

165 |

191 |

222 |

256 |

291 |

334 |

379 |

Плетеные и крученые капроновые тросы отечественного производства бывают обычными и повышенной плотности. Разрывная прочность последних выше разрывной прочности обычных. Значения разрывного усилия для обычных плетеных восьмипрядных тросов следующие:

|

Длина окружности, мм |

84 |

90 |

101 |

106 |

115 |

124 |

|

Разрывное усилие, кН, не менее |

100 |

114,5 |

143 |

155 |

180 |

204 |

Значения разрывного усилия для плетеных восьмипрядных тросов повышенной плотности следующие:

|

Длина окружности, мм |

65 |

71 |

77 |

82 |

92 |

101 |

105 |

116 |

|

Разрывное усилие, кН, не менее |

72 |

85 |

100 |

114,5 |

143 |

69 |

180 |

218 |

Стальные тросы. Их изготавливают обычно из оцинкованной проволоки. По качеству оцинковки проволоку подразделяют на три группы с индексами ЛС (для легких условий работы), СС (для средних условий работы) и ЖС (для жестких условий работы).

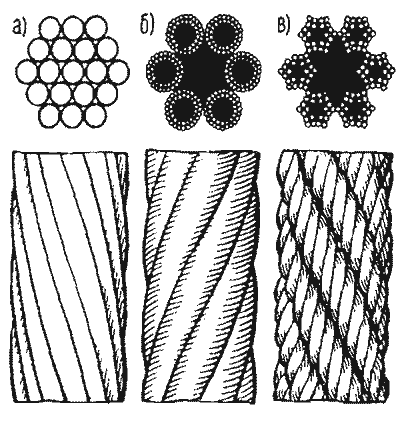

Рис. Стальные тросы.

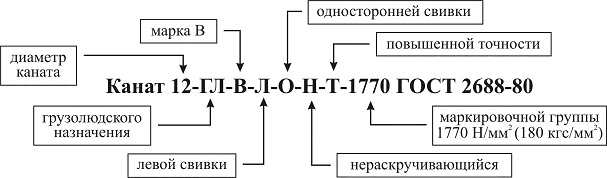

Классификация, технические требования, методы испытаний, правила приемки, транспортировки, и хранения стальных канатов изложены в ГОСТ 3241-91 «Канаты стальные. Технические условия».

1. По основному конструктивному признаку:

2. По форме поперечного сечения прядей:

· круглые

3. По типу свивки прядей и канатов одинарной свивки:

Пряди с точечным касанием проволок изготовляют за несколько технологических операций в зависимости от числа слоев проволок. При этом необходимо применять разные шаги свивки проволок для каждого слоя пряди и повивать следующий слой в противоположном направлении предыдущему. В результате проволоки между слоями перекрещиваются. Такое расположение проволок увеличивает их износ при сдвигах в процессе эксплуатации, создает значительные контактные напряжения, способствующие развитию в проволоках усталостных трещин, и уменьшает коэффициент заполнения сечения каната металлом.

Пряди с линейным касанием проволок изготовляют за один технологический прием; при этом сохраняется постоянство шага свивки, и одинаковое направление свивки проволок для всех слоев пряди, что при правильном подборе диаметров проволоки по слоям, дает получение линейного касания проволок между слоями. В результате значительно снижается износ проволок и резко возрастает работоспособность канатов с линейным касанием проволок в прядях в сравнении с работоспособностью канатов типа ТК.

Пряди точечно-линейного касания применяют при необходимости замены в прядях линейного касания центральной проволоки семипроволочной прядью, когда на однослойную семипроволочную прядь типа ЛК укладывается слой проволок одинакового диаметра с точечным касанием. Пряди могут обладать повышенными некрутящимися свойствами.

4. По материалу сердечника:

5. По способу свивки:

6. По степени уравновешенности:

7. По направлению свивки каната:

Направление свивки каната определяется: направлением свивки проволок наружного слоя — для канатах одинарной свивки; направлением свивки прядей наружного слоя — для канатов двойной свивки; направлением свивки стренг в канат — для канатов тройной свивки

8. По сочетанию направлений свивки каната и его элементов:

9. По степени крутимости

10. По механическим свойствам проволоки

11. По виду покрытия поверхности проволок в канате:

12. По назначению каната

13. По точности изготовления

14. По прочностным характеристикам

Маркировочных групп временного сопротивления разрыву Н/мм2 (кгс/

мм2) — 1370 (140), 1470 (150), 1570 (160), 1670 (170), 1770

(180), 1860 (190), 1960 (200), 2060 (210), 2160 (220)

Каждая конструкция каната имеет преимущества и недостатки, которые необходимо правильно учитывать при выборе канатов для конкретных условий эксплуатации. При выборе следует сохранять необходимые соотношения между диаметрами органов навивки и диаметрами канатов и их наружных проволок, а также необходимый запас прочности, обеспечивающий безаварийную работу.

Канаты одинарной свивки из круглых проволок — обыкновенные спиральные (ГОСТ 3062-80; 3063-80; 3064-80) обладают повышенной жесткостью, поэтому их рекомендуется применять там, где преобладают растягивающие нагрузки на канат (грозозащитные тросы высоковольтных линий электропередач, ограждения, растяжки и т.п.)

Канаты двойной свивки с линейным касанием проволок в прядях при простоте изготовления обладают сравнительно большой работоспособностью и имеют достаточное число разнообразных конструкций Последнее позволяет выбрать канаты для работы при больших концевых нагрузках, при значительном абразивном износе, в различных агрессивных средах, при минимально допустимых отношениях диаметра органа навивки и диаметра каната.

Канаты типа ЛК-Р (ГОСТ 2688-80, 14954-80) следует применять тогда, когда в процессе эксплуатации канаты подвергаются воздействию агрессивных сред, интенсивному знакопеременному изгибу и работают на открытом воздухе. Большая структурная прочность этих канатов позволяет использовать их во многих весьма напряженных условиях работы крановых механизмов.

Канаты типа ЛК-О (ГОСТ 3077-80, 3081-80; 3066-80; 3069-80; 3083-80) устойчиво работают в условиях сильного истирания благодаря наличию в верхнем слое проволок увеличенного диаметра. Эти канаты получили широкое распространение, но для их нормальной эксплуатации требуется несколько повышенный диаметр блоков и барабанов.

Канаты типа ЛК-З (ГОСТ 7665-80, 7667-80) применяют тогда, когда требуется гибкость при условии, что канат не подвергается воздействию агрессивной среды. Применять эти канаты в агрессивной среде не рекомендуется из-за тонких проволок заполнения в прядях, легко поддающихся корродированию.

Канаты типа ЛК-РО (ГОСТ 7668-80, 7669-80, 16853-80) отличаются сравнительно большим числом проволок в прядях и поэтому обладают повышенной гибкостью. Наличие в наружном слое этих канатов относительно толстых проволок позволяет успешно применять их в условиях абразивного износа и агрессивных сред. Вследствие такого сочетания свойств канат конструкции типа ЛК-РО является универсальным.

Канаты двойной свивки с точечно-линейным касанием проволок в прядях типа ТЛК — О (ГОСТ 3079-80)следует применять тогда, когда использование канатов линейным касанием проволок в прядях невозможно из-за нарушения установочных минимально допустимых соотношений между диаметрами органов навивки и диаметрами проволок каната или при невозможности обеспечения рекомендуемого запаса прочности.

Канаты двойной свивки с точечным касанием проволок в прядях типа ТК (ГОСТ 3067-88; 3068-88; 3070-88; 3071-88) не рекомендуются для ответственных и интенсивно работающих установок. Эти канаты можно применять лишь для не напряженных условий эксплуатации, где знакопеременные изгибы и пульсирующие нагрузки не значительны или отсутствуют (стропы, расчалочные канаты, временные лесосплавные крепления поддерживающие и тормозные канаты и т. п.)

Многопрядные канаты двойной свивки (ГОСТ 3088-80; 7681-80) в зависимости от принятых направлений свивки прядей по отдельным слоям изготовляют обыкновенными и некрутящимися. Последние обеспечивают надежную и устойчивую эксплуатацию на механизмах со свободным подвешиванием груза, а большая опорная поверхность и меньшие удельные давления на внешние проволоки позволяют достигать сравнительно большой работоспособности каната. Недостатками многопрядных канатов являются сложность изготовления (особенно предварительной деформации), склонность к расслоению, сложность наблюдения за состоянием внутренних слоев прядей.

Канаты тройной свивки (ГОСТ 3089-80) применяют тогда, когда основными эксплуатационными требованиями являются максимальная гибкость и упругость каната, а его прочность и опорная поверхность не имеют решающего значения. Органические сердечники в стренгах целесообразны тогда, когда канат предназначен для буксировки и швартовки, где требуются повышенные упругие свойства каната. Благодаря использованию проволок малых диаметров по сравнению с проволоками канатов двойной свивки канаты тройной свивки для нормальной эксплуатации требуют шкивы значительно меньших диаметров.

Трехграннопрядные канаты (ГОСТ3085-80) отличаются повышенной структурной устойчивостью, очень большим коэффициентом заполнения и большой опорной поверхностью. Применение этих канатов особенно целесообразно при больших концевых нагрузках и сильном абразивном износе. Рекомендуется использовать эти канаты как на установках со шкивами трения, так и при многослойной навивке на барабаны Недостатком трехграннопрядных канатов являются острые перегибы проволок на гранях прядей, повышенная жесткость каната, трудоемкость изготовления прядей.

Плоские канаты (ГОСТ 3091-80; 3092-80) находят применение в качестве уравновешивающих на шахтных подъемных установках. К достоинствам этих канатов следует отнести их не крутимость. Однако ручные операции, применяемые при сшивке канатов, и относительно быстрое разрушение ушивальника при эксплуатации ограничивают объем использования этих канатов в промышленности.

|

ГОСТ |

DIN |

EN |

BS |

ISO |

|

ГОСТ 2688-80 |

DIN 3059-72 |

EN 12385 |

BS 302 6х19 (12/6/1) FC |

|

|

ГОСТ 3062-80 |

DIN 3052-71 |

|

|

|

|

ГОСТ 3063-80 |

DIN 3053-72 |

|

|

|

|

ГОСТ 3064-80 |

DIN 3054-72 |

|

|

|

|

ГОСТ 3066-80 |

DIN 3055-72 |

EN 12385 |

BS 302 6х7 (6/1)WSC |

|

|

ГОСТ 3067-88 |

DIN 3060-72 |

EN 12385 |

BS 302 6х19 (12/6/1)WSK |

|

|

ГОСТ 3068-88 |

DIN 3066-72 |

|

|

|

|

ГОСТ 3069-80 |

DIN 3055-72 |

EN 12385 |

BS 302 6х7 (6/1) FC |

|

|

ГОСТ 3070-88 |

DIN 3060-72 |

|

BS 302 6х19 (12/6/1) WSC |

|

|

ГОСТ 3071-88 |

DIN 3066-72 |

|

BS 302 6х37 (18/12/6/1) FC |

|

|

ГОСТ 3077-80 |

DIN 3058-72 |

EN 12385 |

BS 302 6х19 (9/9/1) FC |

ISO 2408 |

|

ГОСТ 3079-80 |

|

|

|

|

|

ГОСТ 3081-80 |

DIN 3058-72 |

EN 12385 |

BS 302 6х19 (9/9/1) WRC |

ISO 2408 |

|

ГОСТ 7668-80 |

DIN 3064-72 |

EN 12385 |

BS 302 6х36 (14/7&7/7/1) FC |

ISO 2408 |

|

ГОСТ 7669-80 |

DIN 3064-72 |

EN 12385 |

BS 302 6х36 (14/7&7/7/1) IWRC |

ISO 2408 |

|

ГОСТ 14954-80 |

DIN 3059-72 |

EN 12385 |

BS 302 6х19 (12/6+6F/1) IWRC |

|

Краткие рекомендации по хранению и эксплуатации тросов.

Основной задачей ухода за тросами в условиях их эксплуатации является сохранение формы и структуры каната, приданной ему при изготовлении, и предохранение его от механических и коррозионных повреждений. Это обусловливает соблюдение следующих основных правил хранения, монтажа и эксплуатации канатов.

Стальные канаты поставляются на деревянных барабанах по ГОСТ 11127-78 или металлических барабанах по технической документации завода. Допускается поставка канатов массой до 400 кг в бухтах с наружным диаметром – не более 1200 мм, высота бухты – не более 800 мм, при этом внутренний диаметр бухты должен быть не менее 15 номинальных диаметров каната.

Канаты, поставляемые в районы Крайнего Севера, а также канаты, транспортировка которых предусмотрена морским транспортом, упаковываются в соответствии с требованиями ГОСТ 15846-79 “Продукция, отправляемая в районы Крайнего Севера и труднодоступные районы. Упаковка, маркировка, транспортирование и хранение”.

Хранение канатов – по группе условий хранения Ж2 ГОСТ 15150-69. При хранении каната, намотанного на барабан, ось барабана должна быть параллельна полу, на котором барабан установлен. Поступившие на хранение канаты подлежат немедленному осмотру и смазке канатной смазкой оголенных при транспортировании и погрузочно-разгрузочных работах участков каната. При длительном хранении канаты должны периодически, не реже чем через 6 месяцев осматриваться по наружному слою и смазываться канатной смазкой.

При необходимости испытания каната у его потребителя перед отбором образца должна быть выполнена плотная обвязка конца каната в соответствии с п. 2.10 ГОСТ 3241-80. Отрезку каната производить при помощи механической дисковой пилы. Канаты с металлическим сердечником и канаты закрытой конструкции можно отрезать с помощью электросварки с одновременным провариванием торца каната.

Основным требованием при монтаже каната является предохранение его от раскручивания. Для этого необходимо: выставить барабан с канатом на размоточном устройстве таким образом, чтобы ось барабана находилась в горизонтальном положении. Сматываемый конец каната должен сходить снизу или сверху барабана, который в процессе смотки канта должен подтормаживаться. Расстояние между барабанами должно быть не менее 300 диаметров каната. В процессе монтажа канат должен претерпевать минимальное количество перегибов, особенно знакопеременных.

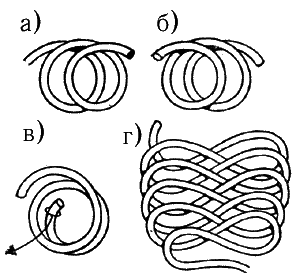

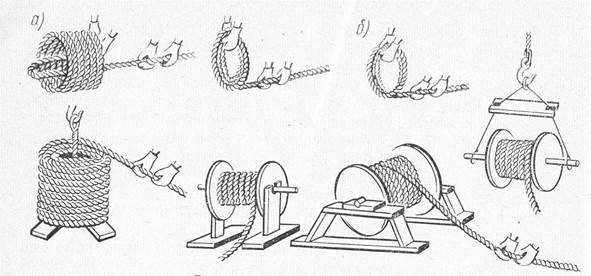

При укладке в бухту трос всегда сворачивают в направлении, противоположном направлению его свивки.

На рис. а показан способ укладки троса по часовой стрелке, на рис. б – против часовой стрелки.

Рис.. Способы укладки троса

Если конец закреплен, то укладывать трос начинают от точки крепления, чтобы не образовывались колышки. Свободный конец для крепления вводят через всю бухту (рис. в). На рис. г трос уложен восьмеркой, шлаги лежат один на другом, концы свободны.

Бросательные концы укладывают в ровные круглые бухты удобной величины. Если условия позволяют, не рекомендуется подвешивать бухту, как поступают с другими тросами, так как при этом бросательные концы теряют равномерную гибкость, что является их весьма важным качеством.

Новую бухту распускают так, чтобы на тросе не образовалось колышек. Конец троса проводят через середину бухты левой свивки снизу вверх, правой – сверху вниз .

Когда речь идет о новых бухтах тросов, употребляют общепринятое на море английское слово coil – бухта или норвежское слово kveil, имеющее то же значение. Раньше употреблялось хорошее шведское слово trossbunke. Слово это можно употреблять и сейчас. Изготовители для обозначения новых бухт тросов пользуются обычно термином "трос", что помимо собственного значения указывает на способ упаковки и длину троса.

Рис. Бухты

Различают полные тросы и полутросы. Длина первых 120 саженей (220 м), последних 60 саженей (110 м). Упаковочную ткань или рогожу, которой обычно укрывают тросы, сохраняют в течение всего периода хранения бухты или ее части.

Когда бухты распускают, на концы троса обязательно ставят марки. Тросы, которые предназначены для хранения, нельзя оставлять влажными в закрытых помещениях. Их необходимо защищать не только от влаги, но и от воздействия солнечных лучей. Как в первом, так и во втором случае с волокон исчезает защитное масло, которым пропитаны тросы (обычно манильские). Толстые швартовы хранят на низких настилах или просторных стеллажах так, чтобы вода могла стекать, при этом бухты должны быть укрыты от солнца, дождя и снега брезентом. Мокрые тросы сворачивают в неплотные бухты, лучше всего восьмерками, и просушивают в хорошо вентилируемых помещениях.

Мокрые тросы, работающие под нагрузкой, необходимо потравливать во избежание их разрыва так как они укорачиваются при намокании (от дождя, от сильной росы).

Синтетические тросы обычно нечувствительны к воздействию влаги. В то же время соленая вода может уменьшить их гибкость из-за попадания кристаллов соли между волокнами. Гибкость восстанавливается промыванием троса в пресной воде.

Для увеличения срока службы стальные тросы стоячего такелажа тируют, а бегучего – смазывают не реже одного раза в три месяца. Примерный состав тира: солидол – 70%, кузбаслак – 28%, сода техническая, минеральное масло, графитовый порошок – 2%. Хорошими смазками для стальных тросов являются канатная мазь (ИК), технический вазелин – (УН), солидол синтетический – (УС), солидол жировой и т. п. Тируют или смазывают трос сначала поперек, а затем в длину, но так, чтобы избежать образования потеков и сосулек, так как при высыхании они отрываются, и на месте отрыва трос интенсивно ржавеет. Тир наносят в горячем виде.

Если по условиям работы трос должен находиться в морской воде, то его необходимо смазать прокипяченой горячей смесью из равных частей древесной золы и извести. После работы промыть пресной водой, просушить и протирать или смазать. Проржавевший трос надо заменить.

Для предохранения троса от сплющивания, нарушения структуры и формы его нельзя подвергать резким изгибам. На тросе не должно быть оборванных и заломленных проволок. Лопнувшие проволоки коротко обрезают, а трос в этих местах оклетневывают. На концы троса накладывают проволочные марки.

Диаметр шкивов, измеренный по дну канавки, для нагруженных стальных подвижных тросов должен быть не менее 14 диаметров троса и для неподвижных тросов не менее 9 диаметров.

Стальные тросы не должны иметь колышек, узлов. Концы тросов должны быть оклетневаны. В местах трения тросов и их касания острых углов должны укладываться подкладки.

Грузоподъемные тросы и лопари грузовых талей не разрешается сращивать. Стропы должны иметь бирки с указанием допускаемой нагрузки и срока испытания. Крепление стальных тросов следует проверять не реже одного раза в три месяца и выбирать слабину.

На стальных тросах огон и сплесни должны иметь против спуска три пробивки целой прядью и две пробивки полупрядями.

Бухты стальных тросов распускают следующими способами. Небольшую бухту, не имеющую внутри барабана, раскатывают по палубе, начиная с наружных шлагов. При необходимости распустить бухту полностью или отмотать большой конец троса ее ставят на крестовину и подвешивают на тросе с вертлюгом. Чтобы отмотать небольшой кусок троса, намотанного на катушку, через середину катушки продевают ломик (трубу) и закрепляют его на подставках. Для полного распускания такой бухты ее подвешивают на вертлюге или на вертлюжном гаке стрелы при помощи стропа и деревянной распорки (рис. 5.7.).

Распускание бухт троса: а) растительных и синтетических, б) стальных

Стальные тросы разрубают зубилом или дисковой пилой; очень толстый трос можно перерезать газовым или электрическим резаком. Перед рубкой троса в месте разреза накладывают две тугие марки из мягкой луженой проволоки или из каболки растительного троса на расстоянии 3 – 4 см одна от другой. Это предохраняет трос от раскручивания после разрубки и от возможной травмы людей раскручивающимся тросом. На время рубки стального троса обязательно надевать защитные очки и рукавицы.

Стальной трос не пригоден к дальнейшему использованию, если у него лопнула прядь (стрендь) или 10% проволок на длине троса, равной его восьми диаметрам.

|

III. ЗАКЛЮЧИТЕЛЬНАЯ ЧАСТЬ ЛЕКЦИИ |

|

(5 |

|

мин.) |

|

1. |

Опрос по завершению лекционного занятия. |

|

||||||

|

|

Контрольные вопросы: |

|

||||||

|

|

|

|||||||

|

2. |

Разбор хода и подведение итогов лекции. Ответы на вопросы слушателей. |

|||||||

|

3. |

Задание на самостоятельную подготовку: |

|

||||||

|

|

|

|||||||

|

Преподаватель |

А. В. Щербина |

|

|

(Ф.И.О. , подпись) |

Скачано с www.znanio.ru

Материалы на данной страницы взяты из открытых источников либо размещены пользователем в соответствии с договором-офертой сайта. Вы можете сообщить о нарушении.