Содержание

1 Сведения о предприятии

1.1 История предприятия

1.2 Выпускаемая продукция (оказываемые услуги)

2 Рабочее места практиканта (используемые инструменты, контрольно-измерительные приборы, производственная мебель)

3 Специальная часть (приводятся описания применяемых на практике приборов и устройств/ назначения, структуры и организации работы службы (подразделения)/ методик поверки, эксплуатации, ремонта и т.п./ и другие сведения, имеющие отношение к предмету практики)

3.1 Структура производственных подразделений

3.2 Оборудование и оснастка производственных подразделений

3.3 Ознакомление с конструкторской и технологической документацией

3.4 Ознакомление с контрольно-измерительным оборудованием, приборами и инструментами для определения параметров работы средств и системы автоматизации и механизации.

3.5 Монтаж и наладку средств автоматизации, механизации, контроля и диагностики технологических процессов механосборочного производства

4 Вывод

5 Список используемых источников

1 Сведения о предприятии

ИП Бабаев - организация, предоставляющая услуги населению и/или организациям по плановому техническому обслуживанию, текущему и капитальному ремонтам, устранению автополомок, установке дополнительного оборудования (тюнингу), восстановительному (кузовному) ремонту автотранспорта. СТО станция технического обслуживания-представляет собой комплекс сооружений и механизмов (подъёмники, рихтовочные стенды, шиномонтаж, балансировка, стенд развал-схождения, установка для замены масла, промывки топливной системы, рихтовочное и покрасочно-сушильное оборудование, стенды и тестеры для диагностики эл. цепи автомобиля), а также ручной и пневматический инструмент, собранные в одном месте для полноценного комплексного ремонта и обслуживания автомобилей

История предприятия:

В ноябре 2012 года Автосервису ИП Бабаев

Все началось в далеком 1998 году, когда наш основатель Лёвин Александр Николаевич решил больше не зависеть от государства и заняться ремонтом в небольшом гаражике под Гатчиной в поселке Торфяное, который находится по дороге в поселок Новый Свет. Времена были сложные - первых клиентов приходилось ждать неделями. А на руках у нашего героя была жена с двумя детьми-школьниками. Но Александр не из тех, кто сдается, и через пару лет к нему в небольшой гаражик уже ездила вся Гатчина. Запись на ремонт карбюраторов была на неделю вперед.

Но время не стоит на месте - прошло 8 лет, дети подрасли и настало время идти вперед. В октябре 2006 сняли боксы в поселке Пригородном, привезли нехитрый инструмент, наняли пару человек, повесили вывеску, сделанную на последние деньги и начали оказывать услуги авторемонта и обслуживания автомобилей. Так в ноябре 2006 года в Гатчине появился новый автосервис с необычным названием БАРС. Мы думали, что автосервис - дело нехитрое, ведь мы умеем прекрасно ремонтировать автомобили и отлично разбираемся в любой технике... Но впереди у нас был еще очень долгий путь к успеху, проходящий через приобретения и потери, радости и разочарования, удачи и невезенье. Но одна вещь всегда оставалась неизменной - мы всегда оставались вместе и верили, что главное - это человеческое отношение к нашим клиентам, а финансовый успех придет сам собой.

Прошел год и мы поняли, что у нас получается: появился поток клиентов и мы почувствовали в себе силы. Настала пора перебираться к клиенту поближе. И мы переехали на то место, где сейчас и находимся, практически в центральную часть города. Но переехали это просто сказано, переезду предшествовали 3 месяца тяжелейшей работы по восстановлению и ремонту здания старого литейного цеха. Когда мы туда приехали, там не было полов, света и освещения, а в стенах зияли огромные дыры. Двор прибывал в плачевном состоянии, был завален остатками некогда могучего производства. Мы не испугались, мы были полны сил и энергии. И потекли дни, недели и месяцы... Здание постепенно приходило в нормальный вид, появилось водоснабжение, канализация, освещение, полы, подсобные помещения и все необходимое для нормальной работы. Далось нам это множеством бессонных ночей и огромным количеством потраченных сил. В итоге в декабре 2007 года автосервис БАРС открылся на новом месте по адресу г. Гатчина ул. 7ой Армии д. 22. Мы установили 2 подъемника и продолжили обслуживать наших постоянных клиентов, постепенно приобретая и новых.

В 2008 году начался грандиозный мировой экономичесикй кризис. Это было время, когда организации распадались сотнями, людей сокращали, не платили зарплату и каждый был сам за себя. Благодаря тому, что даже в самые сложные минуты мы оставались вместе, всегда заботились о наших клиентах и сотрудниках, нам удалось не только выстоять, но и развиться. Мы всегда помнили о том, что нам важнее долгосрочные отношения с нашими клиентами, нежели сиюминутная выгода. Благодаря этому в 2011 году был открыт еще один просторный бокс на 6 рабочих мест.

Таким образом на сегодняшний день Автосервис ИП Бабаев - это современная станция технического обслуживания и ремонта легковых автомобилей и легкого коммерческого транспорта. В ее состав входят 12 рабочих постов: 8 слесарных, пост шиномонтажа, пост 3D развал схождения, пост диагностики компьютерных систем автомобилей, пост автоэлектрика. Так же СТО оснащено удобной комнатой клиента, где имеются диванчики, горячий кофе, телевизор и Wi-Fi.

1.2Выпускаемая продукция (оказываемые услуги)

Наш автосервис предлагает Вам полный комплекс услуг по кузовному ремонту и окраске автомобиля любой сложности. Окраска автомобиля производится в специальной окрасочной камере опытными специалистами, что гарантирует качество окраски. Кузовной ремонт осуществляется с использованием специального рихтовочного стенда. По Вашему заказу мастерами-консультантами производится составление калькуляций на ремонт и восстановление автомобилей. Имеют также собственные склады запчастей, расходных материалов и комплектующих. Для удобства клиентов часто оборудуется отдельное помещение, в котором, как правило, имеются телевизор, торговый автомат, набор печатных изданий, кресла или диваны для сидения. Клиентские зоны сервисных центров, запрещающих нахождение клиента в цехе во время ремонта автомобиля, представляют возможность наблюдения за процессом ремонта через окно либо путём трансляции изображения с видеокамер, установленных в цех.

2 Рабочее места практиканта

Я проходил практику в авторемонтной мастерской, предназначенной для ремонта грузовых автомобилей. Поступающая в ремонт техника своим ходом поступает в мастерскую, оборудованную двумя постами для ремонта.

На токарных, фрезерных , сверлильных и плоскошлифовальных станках производится ремонт изношенных металлических деталей автомобилей, а так же, при необходимости их замены, изготавливаются новые.

Для выполнения сварочных работ при ремонте автомобилей в мастерской имеется сварочный участок, оборудованный сварочным трансформатором

Для ремонта шин используются вулканизаторы

Для обеспечения во время ремонта удобного доступа ко всем частям автомобиля на каждом ремонтном посту установлены автоподъемники

При сборке и разборке автомобилей и перемещения крупногабаритных и тяжелых деталей используется кран-балка

Для создания безопасных условий труда в мастерской оборудована принудительно-вытяжная вентиляция.

На объекте предусмотрено общее рабочее освещение.

Электроприемники объекта по надежности электроснабжения относятся к потребителям третьей категории.

Так как на территории объекта используются и хранятся горючие вещества, то гаражное помещение относятся к категории пожароопасных П-1.

Так как на территории объекта не образуются и не хранятся взрывоопасные вещества, то данный объект является взрывобезопасным.

Так как в мастерской имеется более двух факторов опасности поражения электрическим током (токопроводящие бетонные полы, возможность одновременного прикосновения к корпусам электрооборудования с одной стороны и металлическим конструкциям, имеющим соприкосновение с землей, с другой стороны), то мастерская относится к особо опасным объектам в отношении поражения персонала электрическим током.

Здание мастерской выполнено из сборных железобетонных конструкций. Высота здания -8м. Внутренняя отделка - в светлых тонах.

Мастерская расположена во втором климатическом районе, где средняя температура зимой минус 21°С, летом - плюс 22°С. Относительная влажность воздуха достигает 71%. Глубина промерзания грунта 1,2 м, глубина залегания грунтовых вод -5м. Грунт - суглинок.

Электроснабжение мастерской осуществляется от существующих электрических сетей воздушной линией напряжением 10 кВ с проводом АС.

Трансформаторная подстанция - отдельно стоящая, комплектная с одним силовым понижающим трансформатором ТМ с номинальным напряжением высокой стороны 10 кВ, низкой стороны 0,4 кВ.

Питающая сеть выполнена воздушной линией напряжением 0,4 кВ.

3 Специальная часть

Монтаж силовой электропроводки в стальных трубах

Применяемые для электропроводок стальные трубы должны иметь внутреннюю поверхность, исключающую повреждение изоляции проводов при их затягивании в трубу и антикоррозионное покрытие наружной поверхности. Для труб, замоноличиваемых в строительные конструкции, наружное антикоррозионное покрытие не требуется.

Стальные трубы для электропроводки, укладываемые в фундаментах под технологическое оборудование, до бетонирования фундаментов должны быть закреплены на опорных конструкциях или на арматуре. В местах выхода труб из фундамента в грунт должны быть осуществлены мероприятия, предусматриваемые в рабочих чертежах, против среза труб при осадках грунта или фундамента.

В местах пересечения трубами температурных и осадочных швов должны быть выполнены компенсирующие устройства в соответствии с указаниями в рабочих чертежах.

Расстояния между точками крепления открыто проложенных стальных труб не должны превышать 2,5 м. Крепление стальных труб электропроводки непосредственно к технологическим трубопроводам, а также их приварка непосредственно к различным конструкциям не допускаются.

При изгибании труб следует, как правило, применять нормализованные углы поворота 90, 120 и 135° и нормализованные радиусы изгиба 400, 800 и 1000 мм. Радиус изгиба 400 мм следует применять для труб, прокладываемых в перекрытиях, и для вертикальных выходов; 800 и 1000 мм - при прокладке труб в монолитных фундаментах и при прокладке в них кабелей с однопроволочными жилами. При заготовке пакетов и блоков труб следует также придерживаться указанных нормализованных углов и радиусов изгиба.

Трубы при скрытой прокладке в полу должны быть заглублены не менее чем на 20 мм и защищены слоем цементного раствора,

Расстояния между протяжными коробками (ящиками) не должны превышать, м: на прямых участках 75, при одном изгибе трубы - 50, при двух - 40, при трех -20.

Провода и кабели в трубах должны лежать свободно, без натяжения. Диаметр труб следует принимать в соответствии с указаниями в рабочих чертежах.

Монтаж электрического освещения

Провода и кабели в поливикилхлоридной оболочке с поливинилхлоридной изоляцией надлежит закреплять к несущему стальному канату или к проволоке бандажами или кницами, устанавливаемыми на расстояниях не более 0,5 м друг от друга.

Кабели и провода, проложенные на канатах, в местах перехода их с каната на конструкции зданий должны быть разгружены от механических усилий.

Стрела провеса каната в пролетах между креплениями должна быть в пределах 1/40 - 1/60 длины пролета. Сращивание канатов в пролете между концевыми креплениями не допускается.

Крепление светильника к опорной поверхности (конструкции) должно быть разборным.

Присоединение светильников к групповой сети должно быть выполнено с помощью клеммных колодок, обеспечивающих присоединение как медных, так и алюминиевых (алюмомедных) проводов сечением до 4мм2.

Концы проводов, присоединяемых к светильникам, счетчикам, автоматам, щиткам и электроустановочным аппаратам, должны иметь запас по длине, достаточный для повторного подсоединения в случае их обрыва.

Вводы проводов и кабелей в светильники и электроустановочные аппараты при наружной их установке должны быть уплотнены для защиты от проникновения пыли и влаги.

Электроустановочные аппараты при открытой установке в производственных помещениях должны быть заключены в специальные кожухи или коробки.

Вертикальные подвески осветительной проводки, выполненной проводом с несущим тросом, должны быть расположены, как правило, в местах установки ответвительных коробок или светильников. Стрела провеса в пролетах между креплениями должна быть в пределах 1/40 - 1/60 длины пролета. Сращивание проводов в пролете между концевыми креплениями не допускается. Для предотвращения раскачивания электропроводки должны быть установлены растяжки. Число растяжек должно быть определено в рабочих чертежах.

Для ответвлений от специальных тросовых проводов надлежит использовать специальные коробки, обеспечивающие создание петли троса, а также запаса жил, необходимого для подсоединения отходящей линии с помощью ответвительных сжимов без разрезания магистрали.

Монтаж заземляющего устройства

Каждая часть электроустановки, подлежащая заземлению или занулению, должна быть присоединена к сети заземления или зануления при помощи отдельного ответвления. Последовательное включение в заземляющий или защитный проводник заземляемых или зануляемых частей электроустановки не допускается.

Соединение заземляющих и нулевых защитных проводников должно быть выполнено: сваркой на магистралях, выполненных из строительных профилей; болтовыми соединениями - на магистралях, выполненных электромонтажными конструкциями; болтовыми соединениями или сваркой - при подсоединениях к электрооборудованию; пайкой или опрессовкой - в концевых заделках и соединительных муфтах на кабелях. Места соединения стыков после сварки должны быть окрашены.

Заземляющие и нулевые защитные проводники должны быть защищены от химических воздействий и механических повреждений в соответствии с указаниями, приведенными в рабочих чертежах.

Магистрали заземления или зануления и ответвления от них в закрытых помещениях и в наружных установках должны быть доступны для осмотра. Это требование не распространяется на нулевые жилы и оболочки кабелей, на арматуру железобетонных конструкций, а также на заземляющие и нулевые защитные проводники, проложенные в трубах, коробах или замоноличенные в строительные конструкции.

Заземление канатов, катанки или стальной проволоки, используемых в качестве несущего троса, должно быть выполнено с двух противоположных концов присоединением к магистрали заземления или зануления сваркой. Для оцинкованных канатов допускается болтовое соединение с защитой места соединения от коррозии.

При использовании в качестве заземляющих устройств металлических и железобетонных конструкций (фундаментов, колонн), все металлические элементы этих конструкций должны быть соединены между собой, образуя непрерывную электрическую цепь, железобетонные элементы (колонны), кроме этого должны иметь металлические выпуски (закладные изделия) для присоединения к ним сваркой заземляющих или нулевых защитных проводников.

Болтовые, заклепочные и сварные соединения металлических колонн, ферм и балок, используемых при возведении зданий или сооружений создают непрерывную электрическую цепь. При возведении здания или сооружения из железобетонных элементов непрерывная электрическая цепь должна быть создана с помощью сварки арматуры прилегающих элементов конструкций между собой либо приваркой к арматуре соответствующих закладных деталей. Эти сварные соединения должны быть выполнены строительной организацией в соответствии с указаниями, приведенными в рабочих чертежах.

При креплении электродвигателей с помощью болтов к заземленным (зануленным) металлическим основаниям перемычку между ними выполнять не следует.

Сечение заземляющих проводников для силовых кабелей сечением жил до 10 мм должно быть не менее 6 мм .

При использовании строительных или технологических конструкций в качестве заземляющих и нулевых защитных проводников на перемычках между ними, а также в местах присоединений и ответвлений проводников должно быть нанесено не менее двух полос желтого цвета по зеленому фону.

В электроустановках напряжением до 1000 В с изолированной нейтралью заземляющие проводники разрешается прокладывать в общей оболочке с фазными или отдельно от них.

Непрерывность цепи заземления стальных водогазопроводных труб в местах соединения их между собой следует обеспечивать муфтами, наворачиваемыми до конца резьбы на конец трубы с короткой резьбой и установкой контргаек на трубе с длинной резьбой.

Воспринимающие элементы и первичные преобразователи должны быть хорошо освещены; температура окружающего воздуха должна быть в пределах от 5 до 50 °С.

Технологические карты имеют своим назначением обеспечение правильной организации и передовой технологии монтажного процесса при выполнении работ по монтажу отдельных элементов электротехнического узла (выключатель, разъединитель, конденсатор, измерительный трансформатор и др.) или по монтажу отдельных узлов электротехнических устройств (ячейка ОРУ или ЗРУ, силовой трансформатор, аккумуляторная батарея, выводы генераторов, комплектные токопроводы, гибкие связи и т. п.).

Технологические карты на сложные работы и на работы, выполняемые новыми методами, не получившими широкого распространения, должны разрабатываться в составе ППР.

В технологических картах должны быть разработаны следующие разделы:

1. Технико-экономические показатели монтажных работ (физические объемы работ, трудоемкость работ в человеко-днях, выработка на одного рабочего в день, затраты машйно-смен и энергоресурсов).

2. Организация и технология выполнения монтажных процессов (схема организации работ и рабочих мест с указанием фронта работ, расположение частей и деталей подлежащего монтажу электрооборудования, расположение и порядок перемещения машин и механизмов; основные указания о последовательности и методах выполнения работ; специальные требования по технике безопасности).

3. Организация и методы труда рабочих (количественный и квалификационный состав бригад с учетом достигнутого и возможного перевыполнения норм, график выполнения работ с указанием трудоемкости на единицу объема и на весь объем работ).

4. Материально-технические ресурсы (ведомость необходимых монтажных материалов, ведомость монтажных изделий и конструкций, изготовляемых на заводах монтажных изделий и в центральных монтажно-заготовительных мастерских, ведомость машин, механизмов, приспособлений и инструмента).

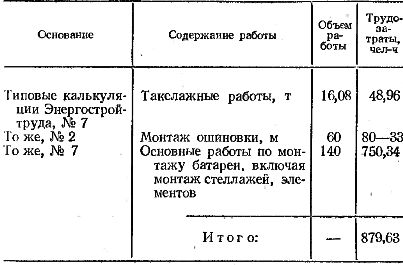

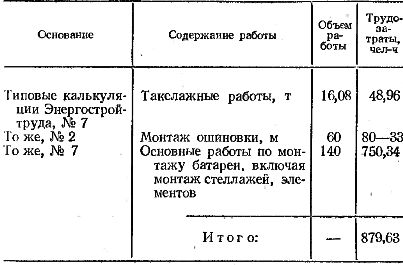

5. Калькуляция трудовых затрат.

На основные монтажные узлы электротехнических устройств и основные виды электрооборудования разработаны типовые технологические карты. Указанные карты могут быть использованы с привязкой их к конкретным местным условиям при разработке проектов производства работ и технологических карт для конкретных объектов монтажа.

Схема разделов и порядок расположения материалов, подлежащих разработке при составлении конкретных типовых карт, могут изменяться в зависимости от сложности и специфики подлежащего монтажу электрооборудования.

Типовые технологические карты способствуют внедрению единых форм ведомостей, графиков и таблиц, разрабатываемых в составе конкретных технологических карт, и значительно облегчают работу по их составлению, ограничивая ее внесением в типовые карты изменений, вызванных специфическими особенностями конкретной монтажной площадки (схемы такелажа оборудования, расстояния их места разгрузки оборудования до монтажной зоны, наличие механизмов и др.).

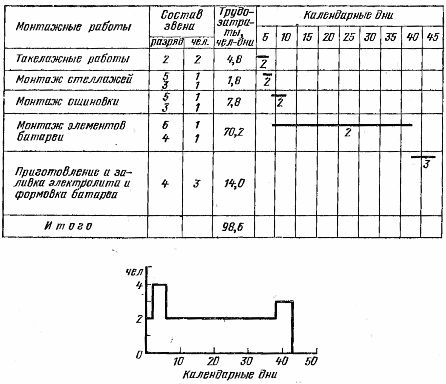

Технологическая карта на монтаж аккумуляторной батареи типа СК-14 на 140 элементов.

I Технико-экономические показатели монтажных работ

Трудоемкость монтажных работ с учетом выполнения норм рабочими на 130%, чел-дней - 98,6 В, том числе: такелажные работы - 4,8, монтаж стеллажей - 1,8 монтаж ошиновки - 7,8, монтаж элементов батареи - 70,2, приготовление и заливка электролита и формовка батареи - 14,0.

Продолжительность монтажа - ~40 дней. Количество рабочих, занятых на монтаже батареи - 2,4. Количество машино-смен работы автокрана - 2, Количество машино-смен работы установки СПЭ-1 - 2,2

II Основные указания о последовательности и методах производства работ.

До начала монтажных работ должны быть закончены строительные и отделочные работы, отопительная и вентиляционная системы и освещение. Должно быть подготовлено и опробовано устройство для формовки батареи.

Работы по монтажу аккумуляторной батареи выполняются в следующей последовательности:

Подготовительные работы

1. Приемка аккумуляторного помещения под монтаж по акту от строительной организации.

2. Комплектование, доставка и размещение механизмов (установка для вентиляции помещения батареи, устройство для формовки, автокран), приспособлений и инструмента.

3. Проверка комплектности и доставка оборудования батареи, стеллажей и других материалов к месту монтажа.

4. Выдача бригаде наряда на выполнение всех работ но монтажу батареи в соответствии с калькуляцией трудозатрат.

5. Проведение с бригадой инструктажа по технике безопасности с регистрацией в журнале.

Установка стеллажей

1. Разметка мест установки опорных изоляторов и стеллажей на них по чертежам.

2. Осмотр изоляторов на предмет отсутствия сколов и трещин и установка изоляторов и стеллажей.

3. Вторичная окраска стеллажей кислотостойкой краской.

Монтаж ошиновки

1. Разметка мест установки опорных изоляторов, пристрелка пистолетом ПЦ-52 дюбелей-винтов, установка и крепление изоляторов на дюбелях.

2. Прокладка шин по опорным изоляторам, сварка и крепление шин.

3. Обвертывание изоляторов бумагой перед покраской помещения батареи.

4. Очистка изоляторов и шин после покраски помещения.

5. Двойная окраска шин цветной кислотостойкой эмалью и смазка шин после окраски техническим вазелином.

Установка стеклянных баков

1. Распаковка баков и проверка их на отсутствие трещин и сколов.

2. Протирка баков, промывка дистиллированной водой и протирка их насухо.

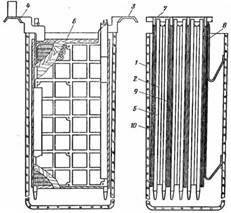

3. Установка по шаблону стеклянных изоляторов на стеллажи и баков на стеклянные изоляторы (рис. 1).

4. Выравнивание баков по уровню и шнуру винипластовыми подкладками.

Установка аккумуляторных баков на металлические стеллажи

Рис. 1. Установка аккумуляторных баков на металлические стеллажи: 1 - стеклянный бак СК-14, изолятор ОФ-6-375, 3 - стеклянный изолятор, 4 - болт М10 х 30 мм, 5 - винипластовые прокладки, 6 - стеллаж.

Сборка аккумуляторов

1. Распаковка ящиков с пластинами, осмотр и определение дефектных пластин по ГОСТ, раскладка пластин по штабелям в зависимости от полярности.

2. Выравнивание искривленных пластин и соединительных полос.

3. Очистка пластин стальной щеткой.

4. Сборка элементов аккумуляторной батареи (рис. 2).

Сборка элементов батареи

Рис. 2. Сборка элементов батареи: 1 - сосуд стеклянный, 2 - пластина положительная, 3 - полоса без наконечника, 4 - полоса с наконечником, 5 - палочка березовая, 6 - сепаратор, 7 - штифт эбонитовый, 8 - пружины, 9 - пластина отрицательная средняя, 10 - то же крайняя.

Пайка пластин и присоединение шин к аккумуляторам

1. Зачистка хвостов аккумуляторных пластин и соединительных полос.

2. Спайка хвостов пластин с соединительными полосами паяльными клещами.

3. Проверка качества пайки и исправление выявленных дефектов.

4. Перестановка шаблонов на следующие баки и удаление излишних частиц свинца пайки с пластин, соединительных полос и мест пайки.

5. Очистка баков с установленными пластинами от пыли и частиц свинца пылесосом.

6. Сборка и установка сепараторов.

7. Сварка шин с аккумуляторами.

8. Составление с заказчиком двустороннего акта готовности батареи к заливке электролитом.

Приготовление электролита и заливка его в аккумуляторы

1. Сборка схемы приготовления и заливки электролита в аккумуляторы.

2. Приготовление электролита, доведение его до плотности 1,18 г/см3 и охлаждение до +25—30° С.

3. Первая заливка электролита в баки аккумуляторов до уровня на 10 мм ниже уровня нижней кромки пластин.

4. Окончательная заливка электролита до уровня на 10—15 мм выше верхней кромки пластин и закрытие баков аккумуляторов покровными стеклами.

Формовка и испытание аккумуляторной батареи

1. Включение в работу вентиляционной системы.

2. Сборка и проверка схемы для формовки батареи.

3. Формовка аккумуляторной батареи.

При выполнении всех видов работ по монтажу батареи обращать особое внимание на соблюдение всех общих и специальных мер по охране труда и технике безопасности, предусмотренных действующими правилами техники безопасности, а также «Инструкцией да правилам ухода за стационарными батареями из аккумуляторов с поверхностными пластинами» и типовой технологической картой на монтаж аккумуляторных батарей типов СК-3 - СК-20.

III График монтажа аккумуляторной батареи СК-14 из 140 элементов

Графики монтажа батареи и движения рабочей силы составлены исходя из того, что средний процент выполнения норм рабочими составляет 130%, кроме работ по заливке и формовке батареи, которые выполняются повременно.

График монтажа аккумуляторной батареи СК-14 из 140 элементов

IV Материально-технические ресурсы

Ведомость основных и вспомогательных

материалов

Стеллажи металлические - 1 компл, кислота дистиллированная - 120л., вода дистиллированная - 2940 л., свинец для пайки пластин - 450 г., припой ПОС-30 - 40 г. водород - 120 л., пропан-бутан жидкий - 80 г., кислород - 120 л., вазелин технический - 20 г., краска эмалевая кислотостойкая красная, синяя и белая - 30 г., то же, но серая - 140 г., сода очищенная для нейтрализующего раствора - 15 г., бумага оберточная - 100 г., проволока латунная для сварки шин - 10 г., бура - 8 г., обтирочный материал - 150 г., канифоль - 8 г.

Ведомость машин, механизмов, инструмента, приспособлений, инвентаря и спецодежды

Емкости винипластовые для электролита - 1 комплект, нacoc для перекачки электролита - 1 комплект, пылесос для очистки баков от пыли - 1 комплект, верстак слесарный с тисками- 1 комплект, баллон для пропан-бутана емкостью 5 л - 3 шт., баллон для кислорода - 2 шт, сварочный трансформатор - 1 шт., комплект приспособлений для сварки - 1 шт,, шланг резиновый кислотостойкий - 45 м., трансформатор 220/12В и лампа переносная- 1 комплект, пистолет ПЦ-52 - 1 комплект, баллон для водорода - 1 штуки, разрядное сопротивление, - 1 комплект, комплект инструмента, приспособлений и спецодежды для монтажа аккумуляторной батареи (находится под отчетом у бригадира-аккумуляторщика).

V Калькуляция трудовых затрат

Калькуляция трудовых затрат

Работы по приготовлению и заливки электролита в баки батареи и все операции по формовке батареи оплачиваются по фактическим трудозатратам повременно. Эти трудозатраты в калькуляцию не включены.

4. Выводы и предложения практиканта о результатах и результативности практики В целом практика прошла хорошо. За время прохождения практике удалось закрепить основную часть полученной в ходе обучения теории. Но для лучшего понимания своей специальности и профессиональных обязанностей необходимо изучение новых средств: измерительных приборов позволяющих работать с широко функциональными специализированными приборам. Выполняя профессиональные задачи, оценил эффективность и качество полученных учебных навыков. Научился решать сложные стандартные и не стандартные ситуации. Работать с каталогами. Устанавливать (менять) детали. О знакомился по ходу практики с новыми средствами измерения и наладки. Находили новые и принципиально новые решения для удовлетворения пожелания заказчика.

В разделе, безопасность проекта,

рассмотрены вопросы обеспечения электробезопасности при работе на тяговой

подстанции, анализ состояния условий производства, разработка организационных и

технических мероприятий, требования безопасности к электроустановкам, инженерно-технические

мероприятия по повышению устойчивости работы тяговой подстанции в условиях

чрезвычайных ситуаций, а также затронут вопрос обслуживания измерительных приборов,

устройств релейной защиты и вторичных цепей

4 Вывод

Во время прохождения производственной практики на ИП Бабаев

Познакомился со структурой организации предприятия;

оборудование;

5 Список использованных источников

1. Гребенюк Е.И. Гребенюк Н.А. Технические средства информатизации. Москва "Академия - 2007"

2. Шандров Б.В. Чудаков А.Д. Технические средства автоматизации. Учебник для ВУЗов. Москва "Академия - 2007"

3. Инжиниринг электроприводов и систем автоматизации: учебное пособие.Белов М.П.,Зементов О.И.,Козярук А.Е., и др.под ред. В.А. Новикова, Л.М. ЧерниговаМ.: Издательский центр "Академия", 2006.

4. Монтаж средств измерений и автоматизацииСправочник.Под редакцией Клюева А.С.Москва "ЭнергоАтомИздат - 1988"

5. Каминский М.Л., Каминский В.М.Монтаж приборов и систем автоматизации: Учебник для СПТУ. , 5-е изд., перераб. и доп. М.: Высшая школа, 1983

6. http://files.stroyinf.ru/Data1/47/47640/

7. ГОСТ 2.601-95ЕСКД. Эксплуатационные документы

Скачано с www.znanio.ru

Материалы на данной страницы взяты из открытых источников либо размещены пользователем в соответствии с договором-офертой сайта. Вы можете сообщить о нарушении.