МИНИСТЕРСТВО ОБРАЗОВАНИЯ САРАТОВСКОЙ ОБЛАСТИ

государственное бюджетное профессиональное образовательное учреждение

Саратовской области

«БАЛАШОВСКИЙ ПОЛИТЕХНИЧЕСКИЙ ЛИЦЕЙ»

ПИСЬМЕННАЯ ЭКЗАМЕНАЦИОННАЯ РАБОТА

Тема: «Технология ремонта контроллера машиниста тип КМ35-01».

Выпускник:

Группа: 43

Профессия 23.01.09 Машинист локомотива

Руководитель: Сазыкин Геннадий Владимирович

СОДЕРЖАНИЕ.

ВВЕДЕНИЕ…………………………………………………………………………….2

1 РАЗДЕЛ «ОБЩАЯ ЧАСТЬ»

1.1.История электрификации железных дорог на переменном токе ……………….3

2 РАЗДЕЛ «ОСНОВНАЯ ЧАСТЬ»

2.1. Назначение, технические данные контроллера

машиниста тип КМ-35-01……………………………………………………………..7

2.2. Устройство, работа, неисправности контроллера машиниста тип КМ-35-01…7

2.3. Технология ремонта контроллера машиниста КМ-35-01……………………….10

2.4. Технологическая карта контроллера машиниста тип КМ-35-01……………….14

3 РАЗДЕЛ «ТЕХНИКА БЕЗОПАСНОСТИ»

3.1. Требования техники безопасности при слесарных работах,

при ремонте и испытании электрооборудования …………………………………....17

ЗАКЛЮЧЕНИЕ………………………………………………………………………...19

СПИСОК ЛИТЕРАТУРЫ……………………………………………………………...20

ПРИЛОЖЕНИЕ………………………………………………………………………...21

РЕЦЕНЗИЯ ПЭР

ВВЕДЕНИЕ

Тема моей письменной экзаменационной работы «Технология ремонта контроллера машиниста КМ-35-01».

Контролера машиниста тип КМ-35-01 включает в себя несколько ключевых аспектов, связанных с эксплуатации

Для поддержания всех деталей в рабочем состоянии предусмотрен комплекс мероприятий, важнейшим из которых является ремонт. Ремонтное производство постоянно развивается и усовершенствуется на основе его механизации и автоматизации, применения современных средств технического строения, использования новейших технологических процессов, применения передовых методов труда, новых форм управления. На него влияют так же изменения в условиях и организации эксплуатации; появление электровозов новых серий, отличающихся как повышением качества конструирования, так и новыми конструктивными решениями; применением новых материалов и методов их обработки.

Актуальность темы заключается в том, что контролера машиниста тип КМ-35-01 является одним из самых ответственных узлов тягового подвижного состава, от которого зависит движение локомотива и его безопасность.

Целью моей письменной экзаменационной работы является: описать назначение, конструкцию и принцип работы контроллера машиниста тип КМ-35-01. Я также детально опишу технологию ремонта этого аппарата: основные неисправности, технологию ремонта, составление технологической карты контроллера машиниста. Важное значение имеет соблюдение правил техники безопасности.

Главной задачей при выполнении письменной экзаменационной работы я ставлю систематизировать и закрепить полученные знания и практические навыки, умения в соответствии с выбранной темой, которые мне пригодятся в моей дальнейшей профессиональной деятельности.

1 РАЗДЕЛ «ОБЩАЯ ЧАСТЬ»

1.1. История электрификации железных дорог на переменном токе

Электрификация железных дорог в СССР началась в 1926 г. Тогда был электрифицирован пригородный участок Баку — Сабунчи — Сураханы Азербайджанской дороги на постоянном токе при напряжении в контактном проводе 1200 В. Следующий участок, также пригородный, Москва—Мытищи Московской дороги был электрифицирован в 1929 г. на постоянном токе при напряжении в контактном проводе 1500 В. Электрификация первого магистрального участка, главным образом для грузового движения, Хашури—Зестафони Закавказской дороги на постоянном токе при напряжении 3 кВ была осуществлена в 1932 г. Электрификация железных дорог на напряжении 3 кВ постоянного тока, прогрессивном для того времени, продолжалась включительно до конца 1959 г.

Производство электровозов ВЛ19 и ВЛ22 для магистральных участков, начиная с 1932 г.,— на московском заводе «Динамо» и Коломенском машиностроительном заводе. В 1934 г. на московском заводе «Динамо» им. Кирова начались работы по созданию электровозов переменного тока промышленной частоты 50 Гц при высоком напряжении в контактном проводе.

Основными достоинствами системы электрической тяги на переменном токе являются: простота тяговых подстанций, большая экономия цветных металлов и лучшие тяговые свойства электровозов, что при прочих равных условиях достигается постоянным параллельным соединением тяговых двигателей. Однако создание электровозов переменного тока в те годы было исключительно трудным делом. Для этого требовались, прежде всего, приемлемые в условиях железных дорог выпрямители — ионные или электронные вентили большой мощности. Отсутствие таких вентилей было основным препятствием для применения переменного тока при электрификации железных дорог. Работы завода «Динамо» им. Кирова по созданию первого электровоза переменного тока промышленной частоты 50 Гц при напряжении 20 кВ в контактном проводе были закончены в 1938 г. выпуском опытного образца мощностью 2000 кВт. На этом электровозе типа ОР (однофазный ртутный) был установлен металлический многоанодный ртутный выпрямитель с откачной системой для поддержания вакуума и сеточным регулированием.

Наибольшее применение электрическая тяга на переменном токе получила после окончания Великой Отечественной войны. В 1947— 1954 гг. Заводы Новочеркасский электровозостроительный (НЭВЗ) и «Динамо» им. Кирова проводили работы по созданию электровозов переменного тока промышленной частоты высокого напряжения, используя в качестве выпрямителей тока игнитроны (одноанодные запаянные ртутные вентили) большой мощности. В 1954 — 1956 гг. была изготовлена партия шестиосных электровозов ВЛ61 (ПРИЛОЖЕНИЕ 1) для опытного участка Ожерелье — Павелец, электрифицированного на переменном токе 50 Гц. Открытие первого магистрального участка на переменном токе промышленной частоты напряжением 25 кВ Чернореченская — Клюквенная Восточно-Сибирской дороги состоялось в г. Красноярске 31 декабря 1959 г. Для этого участка НЭВЗ изготовил большую партию шестиосных электровозов ВЛ-60 с игнитронными выпрямителями.

В 1961 г. Новочеркасским заводом были изготовлены опытные образцы восьмиосных электровозов переменного тока ВЛ-80. В 1964 г. была оборудована на базе электровозов ВЛ61 опытная партия шестиосных электровозов ВЛ61д двойного питания для работы на линиях как постоянного тока напряжением 3 кВ, так и переменного 25 кВ; в обоих режимах работы использовалась полная мощность электровоза. В 1966 г. выпущены опытные образцы восьмиосных электровозов двойного питания ВЛ82. Начиная с 1958 г. проводились работы по созданию электровозов переменного тока (при игнитронных выпрямителях) с рекуперативным торможением. Эти работы были успешно закончены в 1964 г. выпуском большой партии электровозов ВЛ60р.

В 1961—1962 гг. Всесоюзный научно-исследовательский институт железнодорожного транспорта (ВНИИЖТ) впервые с успехом применил силовые кремниевые полупроводниковые вентили в качестве выпрямителей тока на электропоездах переменного тока. В 1962 г. полупроводниковые установки применили на электровозе ВЛ60к. С 1965 г. прекратили установку игнитронных выпрямителей на электровозах переменного тока, и с этого времени перешли исключительно на полупроводниковые. Применение полупроводниковых выпрямительных установок значительно повысило эксплуатационную надежность электровозов, их коэффициент полезного действия и коэффициент мощности.

Начиная с 1966 г. при производстве заводского ремонта на электровозах ВЛ60 выпрямительные игнитронные установки заменили кремниевыми полупроводниковыми. В последнее время эти установки комплектовались полупроводниковыми лавинными вентилями. Опытные образцы электровозов ВЛ80р (р - с рекуперативным торможением были выпущены в 1969 г., в следующем году — электровоз ВЛ80в - 661 с бесколлекторными вентильными тяговыми двигателями и в 1971 г.— электровоз ВЛ80а - 751 с короткозамкнутыми асинхронными двигателями. В 1976 г. был изготовлен восьмиосный электровоз переменного тока ВЛ83 с одномоторными двухосными тележками и вентильными тяговыми двигателями. В 1977 г. был создан первый опытный грузовой электровоз переменного тока ВЛ81 с опорно-рамным подвешиванием тяговых двигателей.

Начиная с 1968 г. все электровозы переменного и постоянного тока, изготовляемые в СССР для отечественных железных дорог, выполняются восьмиосными на четырех двухосных тележках. Отечественное электровозостроение непрерывно развивается и совершенствуется на основе новейших достижений науки и техники. Всем электровозам отечественного производства присвоено обозначение ВЛ в честь Владимира Ильича Ленина. Номер в наименовании соответствует определенным типам электровозов: от 1 до 18 — восьмиосные постоянного тока (например, ВЛ8, ВЛ10), от 19 до 39 — шестиосные постоянного тока (ВЛ19, ВЛ23); от 40 до 59 четырехосные переменного тока (ВЛ40, ВЛ41); от 60 до 79 шестиосные переменного тока (ВЛ60к); от 80 —восьмиосные переменного тока и двойного питания (ВЛ80к, ВЛ82М). На электровозах, помимо механического, может быть применено электрическое торможение. Различают электрическое торможение рекуперативное и реостатное. К обозначению серии электровозов с рекуперативным торможением добавляют букву «р», а с реостатным — букву «т»: например, ВЛ80р, ВЛ80т. Электровозы, имеющие обозначение ВЛ, были предназначены для грузового движения, хотя довольно часто используются и для тяги пассажирских поездов. Конструктивная скорость электровозов ВЛ обычно не превышает 110 км/ч. В 70-е гг. был реализован переход на более мощные 12-осные электровозы на базе двух 6-осных секций, в каждой из которых кузов опирался на три 2-осные тележки (постоянного тока ВЛ15 и переменного тока ВЛ85, ВЛ86). Однако одновременно получила распространение и концепция более гибкого типажного решения, когда выпускались 4-осные секции, из которых можно было формировать тяговые единицы из 2-4 секций (постоянного тока ВЛ11М, переменного тока ВЛ80С). На начало 1982 г. на электрическую тягу переведено около 44 тыс. км, из которых свыше 18 тыс. км на переменном токе напряжения 25 кВ и частоты 50 Гц.

В начале 90-х гг. произошло значительное снижение перевозочной работы, вследствие чего потребность в сверхмощных электровозах сократилась, имевшийся парк электровозов стал вполне достаточным для выполнения перевозок; выпуск новых электровозов сократился. Электровоз ВЛ85, имевший наиболее отработанную конструкцию, начали выпускать в односекционном исполнении (ВЛ65). Для возможности использования электровоза в пассажирском сообщении было применено опорно-рамное подвешивание тяговых двигателей, в результате чего конструктивная скорость повысилась до 140 км/ч. Было предусмотрено электрическое отопление пассажирского поезда от электровоза. Такой электровоз фактически относится к классу универсальных - грузопассажирских. В середине 90-х гг. были изменены обозначения новых электровозов: в обозначение грузовых электровозов ввели букву Э (например, Э1, Э2, ЭЗ и т. д.), а для пассажирских и универсальных - буквы ЭП, в частности электровоз ВЛ65 получил обозначение ЭП1, электровоз, выполненный на базе его механической части, с возможностью питания от сети как постоянного, так и переменного тока, ЭП10. Первый ЭП20 сошел с конвейера Новочеркасского Электровозостроительного завода в 2011 году. Локомотивы используются в первую очередь на самых скоростных маршрутах. В перспективе к 2026 году планируется вывести на линию принципиально новые пассажирские электровозы серий ЭП22 и 2ЭП22 на 200 км/ч и ЭП21 и 2ЭП21 на 160 км/ч.

2 РАЗДЕЛ «ОСНОВНАЯ ЧАСТЬ»

2.1. Назначение, технические данные контроллера машиниста тип КМ-35-01.

Контроллер машиниста КМ-35-01 - предназначен для дистанционного управления электровозов как в режиме тяги, так и в режиме рекуперативного торможения.

Технические характеристики:

|

Номинальное напряжение постоянного тока, В |

110 |

|

Номинальный ток, А |

16 |

|

Номинальный отключаемый ток при постоянной времени цепи 0,05 с, А |

3 |

|

Количество кулачковых контакторов: реверсивный вал главный вал |

4 6 |

|

Усилие переключения рукояток, Н (кгс), не более |

25 (2,5) |

|

Масса, кг |

10,9 |

2.2. Устройство, работа, неисправности контроллера машиниста тип КМ-35-01.

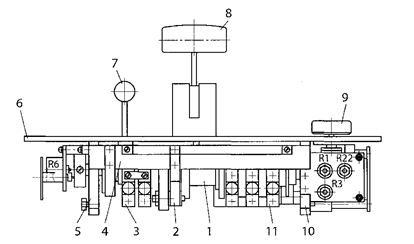

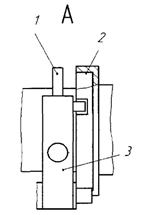

Контроллер машиниста (ПРИЛОЖЕНИЕ 3) состоит из двух переключателей кулачкового типа: реверсивного 3 и главного 1, датчика скорости 9.

Реверсивный переключатель служит для изменения направления движения электровоза и имеет следующие позиции:

В - вперед; 0 - нулевое положение; Н - назад.

Все положения переключателя фиксированные.

Главный переключатель служит для управления электровозом в режимах тяги и торможения и имеет следующие позиции:

Тяга - зона задания силы тяги Режим «Тяга»

П - подготовка схемы, 0 - нулевое положение, П - подготовка схемы Режим «Рекуперация»

Рекуперация зона задания силы торможения

Датчик скорости служит для задания скорости движения электровоза.

На верхней раме 6 расположены рукоятки реверсивного переключателя 7, главного переключателя 8, датчика скорости 9. Фиксация валов на позициях осуществляется при помощи фигурных дисков и рычагов с пружинами.

Рукоятка реверсивного переключателя съёмная в положении «О».

Механизм контроллера собран между тремя рамами 2, 5, 10, скрепленных рейками 4 и закреплён на верхней раме 6. Кулачковые контакторы 11 закреплены на двух рейках против соответствующих кулачковых шайб.

Для регулирования величины выходного напряжения потенциометров R4, R5, R6 установлены подстроечные резисторы Rl, R2, R3.

Главная рукоятка связана с кулачковым валом через привод с зубчатым зацеплением.

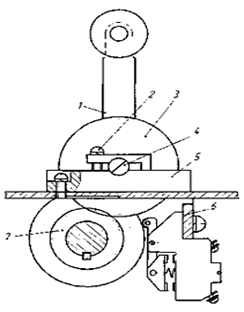

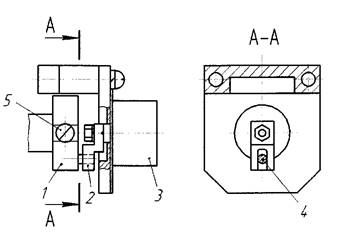

Привод главного вала в соответствии с (ПРИЛОЖНИЕМ 4) состоит из рукоятки 1, закрепленной на зубчатом колесе 3, корпуса 5 и оси 4. Зубчатое колесо 3 входит в зацепление с шестерней 7, установленной на главном валу. Регулировка бокового зазора в зацеплении производится поворотом оси 4, у которой шейки расположены эксцентрично относительно оси вращения зубчатого колеса. При повороте оси 4 зубчатое колесо приближается к шестерне или удаляется от неё.

Регулировка зазора производится при ослабленном винте 2.

Зазор контактов кулачковых контакторов регулируется установкой прокладок 6.

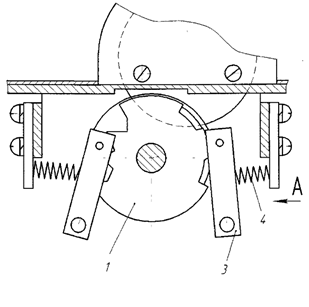

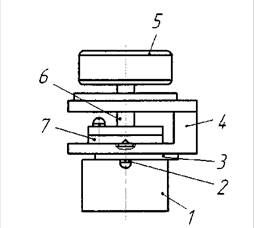

Кулачковые валы реверсивного и главного переключателя(ПРИЛОЖЕНИЕ5) имеют механизм блокирования, который обеспечивает:

- невозможность установки главного вала в рабочее положение при положении «0» реверсивного вала;

- невозможность установки реверсивного вала в положение «0» при рабочем положении главного вала.

Такое блокирование осуществляется при помощи дисков 1 и 2 и рычага 3. Диск 1 установлен на реверсивном валу, а диск 2 - на главном. Диск 2 выполнен в виде чашечки. На диске 1 имеется выступ и впадины, а на диске 2 - паз, в который входит выступ рычага 3 и блокирует главный вал. При повороте реверсивного вала в положение «Вперед» или «Назад» ролик рычага 3 под действием пружины 4 перемещается во впадину диска 1, а выступ рычага 3 выходит из паза диска 2 и освобождает главный вал. При попытке перевести реверсивный вал в положение «О» при рабочем положении главного вала рычаг 3 своим выступом упирается во внутреннюю поверхность чашечки и не позволяет произвести переключение реверсивного вала.

Устройство регулирования выходного напряжения главного вала (ПРИЛОЖЕНИЕ 6) состоит в следующем: на обоих концах главного вала установлены диски, закреплённые винтом 5. При ослаблении винта 5 диск 1 можно провернуть вокруг оси главного вала. На диске имеется штифт 4, который входит в паз рычага 2, установленного на оси потенциометра 3. При повороте диска поворачивается и ось потенциометра, изменяя величину сопротивления. После регулирования винт 5 должен быть затянут.

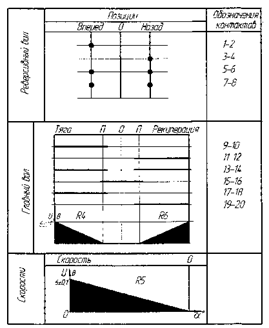

Устройство регулирования выходного напряжения датчика скорости в соответствии с (ПРИЛОЖЕНИЕМ 7) состоит в следующем: потенциометр 1 закреплен на стойке 4 при помощи фигурной шайбы 3 и двух винтов 2. На оси потенциометра 6 закреплена рукоятка 5. При ослабленных винтах 2 поворотом корпуса потенциометра 1 при неподвижной рукоятке изменяется величина сопротивления. После регулирования винты 2 должны быть затянуты. Диаграмма коммутационных положений представлена (ПРИЛОЖЕНИЕ 8).

Износы и повреждения. Контроллеры машиниста как аппараты

управления находятся в непрерывной работе, что приводит к активному износу их

отдельных элементов, что в свою очередь может привести к появлению других

неисправностей.

Так, в результате ослабления посадки на валу

кулачковых шайб и малой шестерни, ослабления крепления рукояток, зубчатых

секторов, повышенного износа защелки главной рукоятки и деталей контакторных

элементов, излома или нарушения профиля кулачковых шайб моменты включения и

выключения контакторных элементов могут отклоняться от диаграммы замыкания

контактов.

Повышенный износ поверхностей упорных рычагов и

шайб, ослабление их посадки, излом и повышенная выработка отверстий

соединительных тяг, ослабление и выработка осей и подшипников узла

блокировочного механизма могут привести к нарушению взаимодействия механических

блокировок. В результате разрушения подшипников валов, излома зубьев шестерен и

секторов, попадания в места зацепления посторонних предметов может произойти

заклинивание рукояток контроллера.

Заедание роликов контакторных элементов, обрыв

шунтов, повышенный износ контактов контакторных элементов, излом пружины и др.

Если обнаруженную неисправность устранить

непосредственно невозможно, то аппарат снимают и передают для ремонта в

аппаратное отделение.

2.3. Технология ремонта контроллера машиниста КМ-35-01.

Для поддержания электровозов в работоспособном состоянии и обеспечения надежной и безопасной их эксплуатации существует система технического обслуживания и ремонта электроподвижного состава. Эта система утверждена положением «о системе технического обслуживания и ремонта локомотивов» Распоряжение ОАО"РЖД" от 21 сентября 2018 г. N 2070/р. Предусматривается проведение следующих видов технического обслуживания и текущего ремонта электровозов:

- технические обслуживания ТО-1, ТО-2, ТО-3 для предупреждения появления неисправностей, поддержания электровозов в работоспособном и надлежащем санитарно-гигиеническом состоянии, обеспечения бесперебойной, безаварийной работы и пожарной безопасности. Техническое обслуживание ТО-3 может быть упразднено начальником железной дороги по согласованию с Департаментом локомотивного хозяйства МПС России;

- техническое обслуживание ТО-4 для обточки бандажей колесных пар без выкатки их из-под электровоза при достижении оптимальных для данного участка эксплуатации или предельных величин проката и толщины гребней бандажей;

- техническое обслуживание ТО-5, выполняемое:

- в процессе подготовки электровоза для постановки в запас МПС России и длительного содержания в резерве железной дороги - ТО-5а;

- в процессе подготовки электровоза к отправке в недействующем состоянии в капитальный ремонт на заводы или в другие депо, в текущий ремонт в другие депо, передачи на баланс другим депо или передислокации-ТО-5б;

- в процессе подготовки электровоза к эксплуатации после постройки, ремонта на заводах или в других депо, после передислокации-ТО-5в;

- в процессе подготовки электровоза к эксплуатации перед выдачей из запаса МПС России или РУД-ТО-5г;

- текущие ремонты ТР-1, ТР-2 и ТР-3 для поддержания работоспособности электровозов, восстановления основных эксплуатационных характеристик и обеспечения их стабильности в межремонтный период путем ревизии, ремонта, регулировки, испытаний и замены деталей, узлов, агрегатов.

Капитальные ремонты являются главным средством «оздоровления» электровозов и предусматривают восстановление несущих конструкций кузова, сложный ремонт рам тележек, колесных пар и редукторов, тяговых двигателей и вспомогательных машин, электрических аппаратов, кабелей и проводов, восстановление чертежных размеров деталей и т. д. Капитальные ремонты электровозов осуществляют на ремонтных заводах.

Ремонтный цикл включает последовательно повторяемые виды технического обслуживания и ремонта. Порядок их чередования определяется структурой ремонтного цикла.

Периодичность ремонта магистральных электровозов, т. е. пробеги между техническими обслуживаниями и ремонтами, а также нормы простоя электровозов при этом устанавливаются начальниками дорог.

Ремонт контроллера выполняет слесарь электроаппаратного

отделения. Контроль осуществляет мастер электроаппаратного отделения.

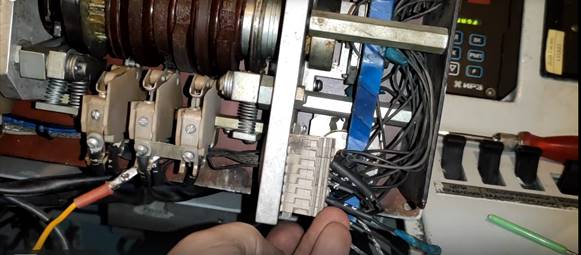

Проверить правильность взаимодействия

блокировочных устройств и определить дефектные кулачковые шайбы, подлежащие

замене(ПРИЛОЖЕНИЕ 9). Контроллер обдувают сжатым воздухом, выявляют видимые

дефекты. Контроллер снимают с электровоза. Контакторный элемент контроллера

снимают со стойки, промывают бензином и осматривают. Проверяют состояние и

толщину напаек контактов. При толщине серебряных напаек менее 0,8 мм контакты

заменяют. Изоляторы с трещинами, сколами и ослаблением в запрессовке

армированной втулки заменяют. Заменяют и гибкие провода, имеющие оплавление

залуженной жилы или с обрывом более 10% жил. Ослабшие наконечники гибких

проводов приклепывают к неподвижным контактам и места присоединений припаивают

припоем ПОС40. Ролики, имеющие износ по диаметру или износ внутреннего

отверстия более, чем 0,2 мм заменяют.

Аксиальный зазор в шарнирных соединениях не должен быть более 0,3 мм, а суммарный зазор между роликом и рычагом не более 0,5 мм. Пружины элемента проверяют на соответствие техническим характеристикам.

Серебряный подвижный контакт очищают от копоти бензином.

Определяют износ контакта и состояние бронзовой пружинной ленты, на которой он

закреплен. При износе контакта до толщины 0,8 мм его заменяют. Заменяют также

держатель контакта с трещинами и с потерей пружинных свойств и подвижный

контакт с износом серебряной напайки до 0,2 мм. Трещины в крышках и основании

разделать, заварить и обработать. Бронзовые втулки под шейки валов с износом

более 0,3 мм заменить. Силуминовые

крышки и основание с трещинами в местах постановки втулок заменить.

Снять с вала храповик, фиксирующий положения, и

проверить его износ по контурному шаблону. Износ рабочих поверхностей

восстановить наплавкой с последующей слесарной обработкой.

Пальцы блокировки безопасности должны

обеспечивать контактное нажатие в пределах 0,30 кгс. Нажатие контактных пальцев

отрегулировать передвижением узла неподвижного контакта по угольнику.

Кулачковый вал разобрать, если обнаружено

ослабление посадки кулачковых шайб, износ шайб по диаметру более допустимого

размера и несоответствие профиля шайб диаграмме замыканий контакторных

элементов. На валу замерить диаметр шеек под подшипники.

Контакторный элемент со стойки контроллера

снять, промыть бензином, осмотреть. Проверить состояние контактных

поверхностей. Контакты, имеющие оплавления, подгары, зачистить мелкой шкуркой.

Изоляторы с трещинами, сколами и ослаблением в запрессовке, заменить.

Рукоятку контроллера разобрать. Головку рукоятки

снять в случае наличия трещин, больших сколов. Головка рукоятки должна быть

гладкой и полированной. Осмотреть состояние коробки. Отверстия с нарушенной

резьбой заварить с последующей разработкой.

Износ профиля собачки допускается не более 0,5

мм. Профиль собачки проверить шаблоном. При износе осевого отверстия держателя

свыше 10,3 мм (по диаметру) его рассверлить и установить бронзовую втулку с

толщиной стенок не менее 1,5 мм. Проверить соответствие пружин характеристике.

Наружные поверхности корпуса, рукоятку

контроллера промыть бензином, рукоятку отполировать.

После сборки контроллера проверить замыкание и

размыкание кулачковых контакторов по диаграмме включений. Трущиеся

поверхности и подшипники смазывают смазкой ЦИАТИМ-201. При нулевом положении реверсивного вала люфт главного вала не

должен превышать величины, при которой контакты кулачковых контакторов остаются

полностью замкнутыми или разомкнутым.

Проверить

силу нажатия на головку рукоятки контроллера. Она должна быть в пределах 6-10

кгс.

Механическая блокировка рукояток контроллера машиниста

должна обеспечивать: перевод реверсивной рукоятки только при нулевом положении

главной рукоятки; перевод главной рукоятки только при ходовом положении

реверсивной рукоятки; реверсивная рукоятка может быть снята только при нулевом

положении главной рукоятки.

При проверке используют следующие приборы: вольтметр цифровой В7-20 (или подобный ему по параметрам; вольтметр Э377 или ЭЗО по ГОСТ 8711-78 класса точности не ниже 1,5.).

Проверяют сопротивление изоляции. Оно должно быть:

- между выводами кулачкового контактора и рейкой - не менее 10 МОм. Для измерения используют омметр М4101/4 или Ml 101 с рабочим напряжением 1000 В;

- между фазами сельсина и между фазами и корпусом сельсина - не менее 50 МОм. Для проверки применяют омметр постоянного тока М4101/3 с рабочим напряжением 500 В. Кулачковые контакторы или сельсин с меньшим сопротивлением изоляции заменяют. Проверяют электрическую прочность изоляции;

- проверить диаграмму коммутационных положений контактов. О замкнут или разомкнутом состоянии контактов судить по срабатыванию неоновой лампочки или контрольного аппарата, включающая катушка которого соединена последовательно с проверяемыми контактами;

-проверить лёгкость вращения валов при снятых пружинных рычагов;

- проверить чёткость фиксации валов на позициях;

- проверить действие механического блокирования рукояток выключателей. При снятом ключе, заблокированные выключатели не должны быть включены, при разблокировании (поворот ключа на900) выключатели можно включать, но вынуть ключ при этом нельзя.

2.4. Технологическая карта контроллера машиниста тип КМ-35-01

Технологическая

карта - документ, содержащий перечень и последовательность отдельных

работ, выполняемых при проведении осмотра, обслуживания или ремонта

оборудования, с указанием объекта воздействия, периодичности воздействий,

трудовых затрат и материалов, необходимых для поддержания оборудования в

работоспособном состоянии.

Таблица 1. Технологическая карта ремонта

контроллера машиниста КМ-35-01

|

Операция |

Содержание операции |

Инструменты, оборудование |

Требования охраны труда |

|

|

|

|

|

|

Демонтаж оборудования |

1.

Винты крепления контроллера машиниста к корпусу рамы отсоединить (5 винтов) |

1.

Набор ключей гаечных с открытым зевом ГОСТ 2839-80 |

Выполнять требования ИОТ-СЛД-91-3.90-2020 |

|

|

|

|

|

Таблица1.1

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

3. РАЗДЕЛ «ТЕХНИКА БЕЗОПАСНОСТИ»

3.1. Требования техники безопасности при слесарных работах, при ремонте и испытании электрооборудования.

Перед началом работы проверить весь инструмент. Слесарные молотки изготовляют из стали марки 50 или У7. Рукоятки, на которых надежно укрепляют молотки и кувалды путем расклинивании заершенными металлическими клиньями, изготовляют из вязких и прочных пород дерева (граб, клен, рябина, кизил, ясень, бук, молодой дуб, береза). Они не должны иметь сучков, трещин, бугров и отколов. Чтобы поверхность рукояток была гладкой, их пропитывают олифой или покрывают бесцветным лаком. Рукоятки делают слегка конусными с уширением к свободному концу. Слесарные зубила, крейцмейсели, бородки, керны, обжимки изготовляют из инструментальной стали с термической обработкой рабочей и ударной частей. Они должны иметь слегка выпуклые гладкие затылки без скосов и заусенцев. Длина зубила, крейцмейселя и бородка — не менее 150 мм, а оттянутой части зубила 60 — 70 мм. Режущая кромка инструмента должна представлять собой ровную или слегка выпуклую линию. Угол заточки рабочей части зубила и крейцмейселя определяется в зависимости от твердости обрабатываемого материала. Напильники и отвертки не должны иметь трещин, изломов. На деревянные рукоятки их со стороны насадки надевают металлические бандажные кольца. При работе не разрешается наращивать один гаечный ключ другим, а также применять прокладки между гайкой и ключом.

Всех рабочих, занятых обработкой деталей ударным инструментом, обеспечивают защитными очками, а место работы ограждают сетками или щитами.

Проверить исправность пневматического инструмента. Воздушные шланги должны быть хорошо насажены на штуцера и не должны иметь повреждений. При обнаружении какой-либо неисправности, заявить об этом мастеру. При получении от мастера новой работы потребовать проведения инструктажа о безопасных методах ее выполнении.

Перед началом ремонта электрооборудования ТПС (ПРИЛОЖЕНИЕ 10) должны быть обесточены все силовые электрические цепи, отключены выключатели тяговых электродвигателей, крышевой разъединитель поставлен в положение "Заземлено", выпущен воздух и перекрыты краны пневматической системы электроаппаратов. Кроме того, при необходимости ремонта отдельных аппаратов, должны быть вынуты предохранители данного участка, предусмотренные конструкцией.

Внешние электрические сети питания переносных диагностических приборов напряжением более 42 В переменного или 110 В постоянного тока должны быть оборудованы защитным заземлением ("занулением" или устройством защитного отключения). Стенд для диагностики и ремонта электронного оборудования должен иметь защитное заземление ("зануление" или устройство защитного отключения).

Обточка и шлифовка коллекторов отдельных тяговых двигателей на ТПС должны осуществляться после вывешивания данной колесной пары и подключения тягового двигателя к источнику питания постоянного тока напряжением не более 110 В. Крайние колесные пары с обеих сторон ТПС должны быть подклинены и заторможены ручным тормозом.

Перед обточкой и шлифовкой коллектора необходимо:

- прекратить все работы на ТПС и вывести людей в безопасную зону;

- на двери ВВК вывесить запрещающий знак (табличку) "Не включать. Работают люди";

- включить вытяжное устройство;

- подъемные домкраты зафиксировать стопорными гайками;

- щеткодержатель обтачиваемого двигателя заземлить;

работник, обтачивающий коллектор, должен надеть защитные очки, диэлектрические перчатки, установить защитный экран и положить под ноги диэлектрический коврик.

ЗАКЛЮЧЕНИЕ.

Контроллер машиниста КМ-35 является важнейшим элементом системы управления электрическим подвижным составом, который обеспечивает безопасное и эффективное управление электровозом, таким как ЭП1М. Его функциональность включает в себя управление движением, торможением, а также взаимодействие с другими системами локомотива.

Таким образом, контроллер машиниста КМ-35 представляет собой высокотехнологичный и ответственный элемент в системе управления электровозом. Обеспечение его надежной работы требует системного подхода, включающего регулярное обслуживание, квалифицированный ремонт и должное обучение персонала. Эти меры помогут поддерживать высокие стандарты безопасности и надежности в эксплуатации электрического подвижного состава.

СПИСОК ЛИТЕРАТУРЫ.

Основные источники:

1. Г.В. Сазыкин, Д.Н. Москалева Устройство, техническое обслуживание и ремонт узлов локомотива электровозы ВЛ80С и ЭП1М. Учебное пособие для СПО- Москва6 Издательство Юрайт, 2024г.

2. Копытенкова, О.И.Охрана труда на железнодорожном транспорте: учеб. пособие / О.И. Копытенкова [и др.]; под редакцией Т.С. Титовой. – Москва: ФГБУ ДПО «Учебно-методический центр по образованию на железнодорожном транспорте», 2019. – 483 c. – ISBN 978-5-907055-62-9

3. Распоряжение ОАО «РЖД» от 21 сентября 2018 г. N 2070/р «О системе технического обслуживания и ремонта локомотивов ОАО "РЖД"»

Дополнительные источники:

1.Руководство по эксплуатации электровоза ЭП1М (ЭП1П) Город неизвестен, изд ОАО "ВЭлНИИ", ред. Воробьев, 1339 стр., ил. в 9-ти томах, 2007 год.

ИДМБ.661142.004-01РЭ1,ИДМБ.661142.004-01РЭ2,ИДМБ.661142.004-01РЭ3,ИДМБ.661142.004-01РЭ4,ИДМБ.661142.004-01РЭ5,ИДМБ.661142.004-01РЭ6,ИДМБ.661142.004-01РЭ7

ИДМБ.661142.004-01РЭ8

Периодические издания (отечественные журналы):

1.Журнал «Локомотив».

Интернет-ресурсы:

https://urait.ru/book/ustroystvo-tehnicheskoe-obsluzhivanie-i-remont-uzlov-lokomotiva-elektrovozy-vl80s-i-ep1m-569093

https://yandex.ru/video/preview/18364396892566238868

http://static.scbist.com/scb/uploaded/1_1491621941.pdf

ПРИЛОЖЕНИЕ.

ПРИЛОЖЕНИЕ 1. Электровоз ВЛ61

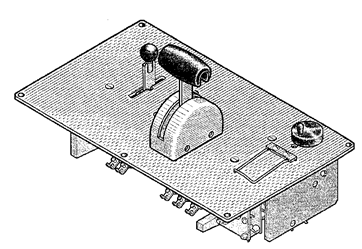

ПРИЛОЖЕНИЕ 2. Контроллер машиниста тип КМ-35-01.

ПРИЛОЖЕНИЕ 3. Устройство контроллера машиниста тип КМ-35-01.

ПРИЛОЖЕНИЕ 4 - Привод главного вала.

ПРИЛОЖЕНИЕ 5 - Механизм блокиpования.

ПРИЛОЖЕНИЕ 6 - Соединение главного валa с датчиком.

ПРИЛОЖЕНИЕ 7 - Датчик скорости.

ПРИЛОЖЕНИЕ 8 - Диаграмма коммутационных положений.

ПРИЛОЖЕНИЕ 9. Технология ремонта контроллера машиниста.

ПРИЛОЖЕНИЕ 10. Охрана труда.

Скачано с www.znanio.ru

Материалы на данной страницы взяты из открытых источников либо размещены пользователем в соответствии с договором-офертой сайта. Вы можете сообщить о нарушении.