Министерство образования Саратовской области

Государственное автономное профессиональное образовательное учреждение Саратовской области «Энгельсский политехникум»

(ГАПОУ СО «Энгельсский политехникум»)

Методические Указания разработаны в соответствии с рабочей программой ПМ.06 « Выполнение работ по профессии 19861 Электромонтер по ремонту и обслуживанию электрооборудования», учебной дисциплины МДК 06.01 «Сборка, проверка, устранение и предупреждение неполадок электрооборудования» , требованиями Федерального государственного образовательного стандарта среднего профессионального образования (ФГОС СПО) по специальности 08.02.09 Монтаж, наладка и эксплуатация электрооборудования промышленных и гражданских зданий; Приказ Министерства образования и науки РФ от 14.05.2014 № 519.

Организация – разработчик: ГАПОУ СО «Энгельсский политехникум»

Разработчик:

Щербаков С.В. – преподаватель ГАПОУ СО «Энгельсский политехникум»

РАССМОТРЕНО И РЕКОМЕНДОВАННО К ИСПОЛЬЗОВАНИЮ

РАССМОТРЕНО И РЕКОМЕНДОВАННО К ИСПОЛЬЗОВАНИЮ

на заседании предметно-цикловой комиссии строительных профессий и специальностей Протокол № 11 от «12» мая 2023 г.

![]()

ОДОБРЕНО методическим советом ГАПОУ СО «Энгельсский политехникум» Протокол № 9 , «_30_» _мая__2023 г.

![]()

Методические указания по выполнению практических работ по МДК 06.01 «Сборка, проверка, устранение и предупреждение неполадок электрооборудования» составлены на основе рабочей программы по указанному междисциплинарному курсу специальности 08.02.09 «Монтаж, наладка и эксплуатация электрооборудования промышленных и гражданских зданий». Учебной программой предусмотрено 110 часов на практические занятия.

Главная цель практических занятий (ПЗ) – формирование у обучающихся умений, связанных с основой деятельности будущего рабочего. Деятельность в условиях современного производства требует от квалифицированного рабочего применения самого широкого спектра человеческих способностей, развития неповторимых индивидуальных физических и интеллектуальных качеств, которые формируются в процессе непрерывной практической работы. Навыки, необходимые для будущей профессии, приобретаются в процессе практических занятий. Практические задания к занятиям составлены таким образом, чтобы способствовать развитию творческих способностей обучающихся и предназначены для формирования умений, навыков, профессиональных компетенций, необходимых для учебной работы, а также для выполнения различных трудовых заданий в учебных мастерских и производственной деятельности.

Общая структура практических занятий включает:

– вводную часть (объявляется тема занятия, ставятся цель к занятию, проводится обсуждение готовности обучающихся к выполнению заданий, выдается задание, обеспечение дидактическими материалами);

– самостоятельную работу (определяются пути выполнения задания, разбираются основные алгоритмы выполнения задания на конкретном примере, выполняется задание, в конце работы делаются выводы.);

– заключительную часть (анализируются результаты работы, выявляются ошибки при выполнении задания и определяются причины их возникновения, проводится рефлексия собственной деятельности).

Практическая работа защищается, в конце ее выполнения.

При проведении практических занятий используются следующие виды

деятельности обучающихся, формирующие общие и профессиональные компетенции:

– индивидуальная работа по выполнению заданий;

– работа в паре по взаимообучению и взаимопроверке при решении заданий;

– коллективное обсуждение проблем и решение заданий под руководством преподавателя.

Перечень практических работ по МДК 06.01 «Сборка, поверка, устранение и предупреждение неполадок электрооборудования» для специальности

08.02.09 «Монтаж, наладка и эксплуатация электрооборудования промышленных и гражданских зданий»

|

№ п/п |

Наименование тем учебной дисциплины |

Темы практических работ |

Количе ство часов |

Источник информации |

|

1. |

Тема 06. 01. Сборка, проверка, устранение и предупреждение неполадок электрооборудова ния

|

Практическая работа №1 Синхронный двигатель. Принцип запуска и работы. Ремонт двигателя постоянного тока. |

2 |

. Жуловян, В. В. Электрические машины: электромеханическое преобразование энергии : учебное пособие для среднего профессионального образования / В. В. Жуловян. — Москва : Издательство Юрайт, 2022. |

|

Практическая работа №2 Ремонт двигателя постоянного тока. |

2 |

Жуловян, В. В. Электрические машины: электромеханическое преобразование энергии : учебное пособие для среднего профессионального образования / В. В. Жуловян. — Москва : Издательство Юрайт, 2022. |

||

|

Практическая работа №3 Асинхронный ЭД. Принцип запуска и работы |

2 |

Жуловян, В. В. Электрические машины: электромеханическое преобразование энергии : учебное пособие для среднего профессионального образования / В. В. Жуловян. — Москва : Издательство Юрайт, 2022. |

||

|

Практическая работа №4 Ремонт асинхронного двигателя. |

2 |

Острецов, В. Н. Электропривод и электрооборудование : учебник и практикум для среднего профессионального образования / В. Н. Острецов, А. В. Палицын. — Москва : Издательство Юрайт, 2022. |

||

|

Практическая работа №5 Расчет ВАХ. Решение задач по расчету ВАХ. |

2 |

Острецов, В. Н. Электропривод и электрооборудование : учебник и практикум для среднего профессионального образования / В. Н. Острецов, А. В. Палицын. — Москва : Издательство Юрайт, 2022. |

||

|

Практическая работа №6 Расчет нагрузки на ЭД переменного тока. |

2 |

Жуловян, В. В. Электрические машины: электромеханическое преобразование энергии : учебное пособие для среднего профессионального образования / В. В. Жуловян. — Москва : Издательство Юрайт, 2022. |

||

|

Практическая работа №7 Подключение ЛЭП к электричеству. Подключение ЛЭП к электростанциям. |

2 |

Бредихин, А. Н. Организация и методика производственного обучения. Электромонтеркабельщик : учебное пособие для среднего профессионального образования / А. Н. Бредихин. — 2-е изд., испр. и доп. — Москва : Издательство Юрайт, 2022 |

||

|

Практическая работа №8 Расчет мощности на воздушных ЛЭП. |

2 |

Воробьев, В. А. Эксплуатация и ремонт электрооборудования и средств автоматизации : учебник и практикум для среднего профессионального образования / |

|

|

|

|

|

В. А. Воробьев. — 3-е изд., испр. и доп. — Москва : Издательство Юрайт, 2022. |

|

Практическая работа №9 Расчет мощности на воздушных ЛЭП. |

2 |

Воробьев, В. А. Эксплуатация и ремонт электрооборудования и средств автоматизации : учебник и практикум для среднего профессионального образования / В. А. Воробьев. — 3-е изд., испр. и доп. — Москва : Издательство Юрайт, 2022. |

||

|

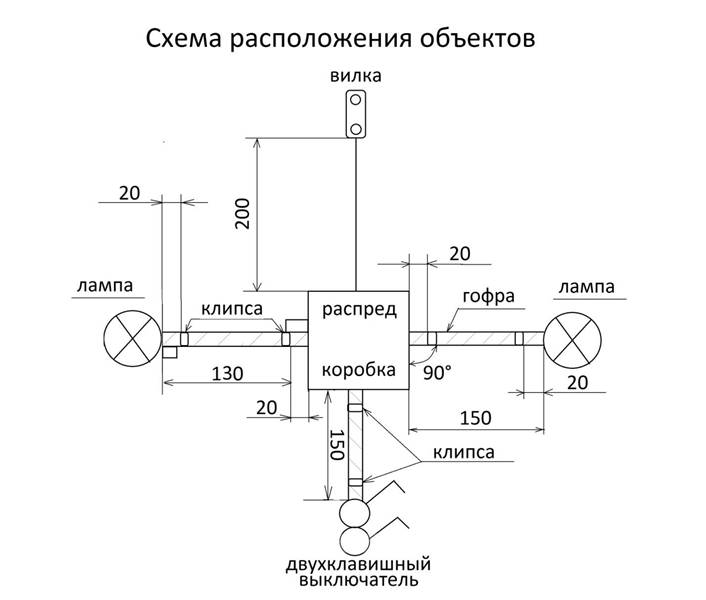

Практическая работа №10 Соединение проводов. Общие понятия. |

2 |

Бредихин, А. Н. Организация и методика производственного обучения. Электромонтеркабельщик : учебное пособие для среднего профессионального образования / А. Н. Бредихин. — 2-е изд., испр. и доп. — Москва : Издательство Юрайт, 2022 |

||

|

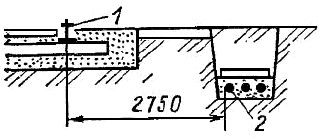

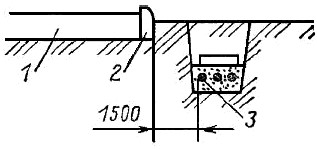

Практическая работа №11 Подготовка трассы для прокладки кабеля. |

2 |

Воробьев, В. А. Эксплуатация и ремонт электрооборудования и средств автоматизации : учебник и практикум для среднего профессионального образования / В. А. Воробьев. — 3-е изд., испр. и доп. — Москва : Издательство Юрайт, 2022. |

||

|

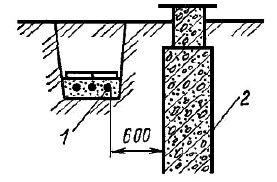

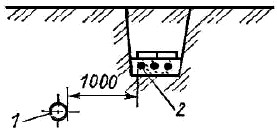

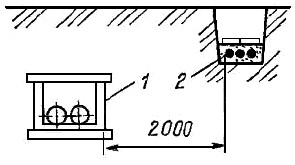

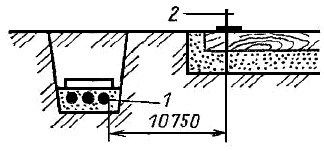

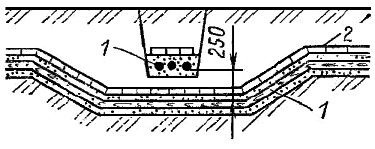

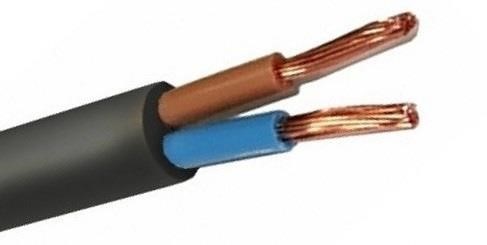

Практическая работа №12 Прокладка кабеля в грунт. |

2 |

Бредихин, А. Н. Организация и методика производственного обучения. Электромонтеркабельщик : учебное пособие для среднего профессионального образования / А. Н. Бредихин. — 2-е изд., испр. и доп. — Москва : Издательство Юрайт, 2022 |

||

|

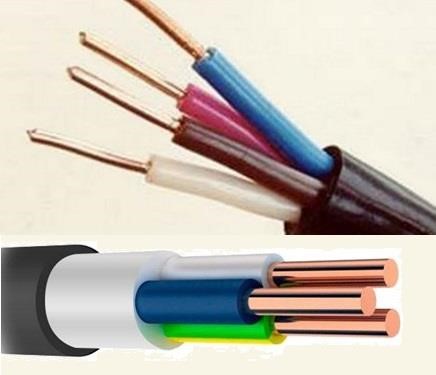

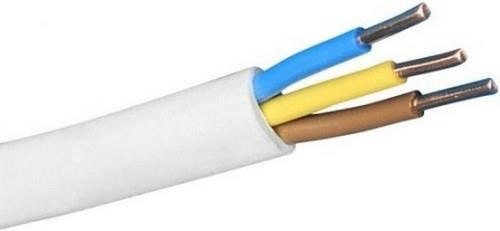

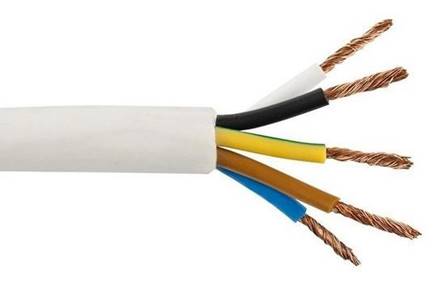

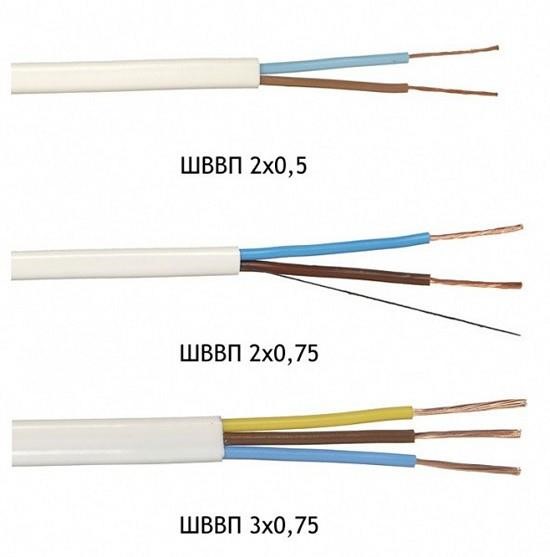

Практическая работа №13 Виды проводов. Открытая и закрытая установка. Недостатки и преимущества. |

2 |

Острецов, В. Н. Электропривод и электрооборудование : учебник и практикум для среднего профессионального образования / В. Н. Острецов, А. В. Палицын. — Москва : Издательство Юрайт, 2022 |

||

|

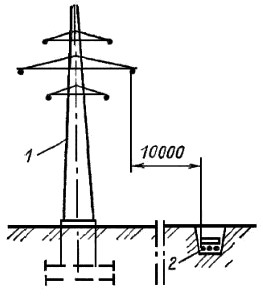

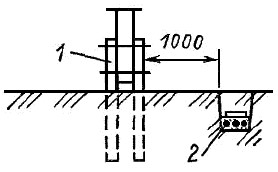

Практическая работа №14 Кабели и провода. Опоры ЛЭП. |

2 |

Воробьев, В. А. Эксплуатация и ремонт электрооборудования и средств автоматизации : учебник и практикум для среднего профессионального образования / В. А. Воробьев. — 3-е изд., испр. и доп. — Москва : Издательство Юрайт, 2022. |

||

|

Практическая работа №15 Решение задач на расчет ВАХ. |

2 |

Острецов, В. Н. Электропривод и электрооборудование : учебник и практикум для среднего профессионального образования / В. Н. Острецов, А. В. Палицын. — Москва : Издательство Юрайт, 2022 |

||

|

Практическая работа №16 Решение задач на расчет ВАХ. |

2 |

Острецов, В. Н. Электропривод и электрооборудование : учебник и практикум для среднего профессионального образования / В. Н. Острецов, А. В. Палицын. — Москва : Издательство Юрайт, 2022 |

||

|

Практическая работа №17 Устройство и принцип действия машин постоянного тока. |

2 |

Жуловян, В. В. Электрические машины: электромеханическое преобразование энергии : учебное пособие для среднего профессионального образования / В. В. Жуловян. — Москва : Издательство Юрайт, 2022. |

||

|

Практическая работа №18 Достоинства и недостатки и области их применения |

2 |

Жуловян, В. В. Электрические машины: электромеханическое преобразование энергии : учебное пособие для среднего профессионального образования / |

|

|

|

|

|

В. В. Жуловян. — Москва : Издательство Юрайт, 2022. |

|

Практическая работа №19 Магнитное поле машин постоянного тока. |

2 |

Жуловян, В. В. Электрические машины: электромеханическое преобразование энергии : учебное пособие для среднего профессионального образования / В. В. Жуловян. — Москва : Издательство Юрайт, 2022.ok |

||

|

Практическая работа №20 Коммутация в машинах постоянного тока. |

2 |

Жуловян, В. В. Электрические машины: электромеханическое преобразование энергии : учебное пособие для среднего профессионального образования / В. В. Жуловян. — Москва : Издательство Юрайт, 2022. |

||

|

Практическая работа №21 Генераторы постоянного тока. Двигатели постоянного тока. |

2 |

Жуловян, В. В. Электрические машины: электромеханическое преобразование энергии : учебное пособие для среднего профессионального образования / В. В. Жуловян. — Москва : Издательство Юрайт, 2022. |

||

|

Практическая работа №22 Генераторы постоянного тока. Двигатели постоянного тока. |

2 |

Жуловян, В. В. Электрические машины: электромеханическое преобразование энергии : учебное пособие для среднего профессионального образования / В. В. Жуловян. — Москва : Издательство Юрайт, 2022. |

||

|

Практическая работа №23 Потери и КПД машин постоянного тока. |

2 |

Жуловян, В. В. Электрические машины: электромеханическое преобразование энергии : учебное пособие для среднего профессионального образования / В. В. Жуловян. — Москва : Издательство Юрайт, 2022. |

||

|

Практическая работа №24 Специальные типы машин постоянного тока. |

2 |

Жуловян, В. В. Электрические машины: электромеханическое преобразование энергии : учебное пособие для среднего профессионального образования / В. В. Жуловян. — Москва : Издательство Юрайт, 2022. |

||

|

Практическая работа №25 Реакция якоря МПТ. Искажение кривой распределения магнитной индукции при нагрузке. |

2 |

Жуловян, В. В. Электрические машины: электромеханическое преобразование энергии : учебное пособие для среднего профессионального образования / В. В. Жуловян. — Москва : Издательство Юрайт, 2022. |

||

|

Практическая работа №26 Уменьшение магнитного потока и ЭДС из-за поглощения отдельных участков магнитной цепи. |

2 |

Жуловян, В. В. Электрические машины: электромеханическое преобразование энергии : учебное пособие для среднего профессионального образования / В. В. Жуловян. — Москва : Издательство Юрайт, 2022. |

||

|

Практическая работа №27 Основные электромагнитные соотношения в МПТ. ЭДС обмотки якоря, электромагнитный момент. |

2 |

Жуловян, В. В. Электрические машины: электромеханическое преобразование энергии : учебное пособие для среднего профессионального образования / В. В. Жуловян. — Москва : Издательство Юрайт, 2022. |

||

|

Практическая работа №28 Якорные обмотки МПТ. Устройство, принцип образования. |

2 |

Жуловян, В. В. Электрические машины: электромеханическое преобразование энергии : учебное пособие для среднего профессионального образования / В. В. Жуловян. — Москва : Издательство Юрайт, 2022. |

||

|

Практическая работа №29 Двигатели постоянного тока и их характеристики. |

2 |

Жуловян, В. В. Электрические машины: электромеханическое преобразование энергии : учебное пособие для среднего профессионального образования / |

|

|

|

|

|

В. В. Жуловян. — Москва : Издательство Юрайт, 2022. |

|

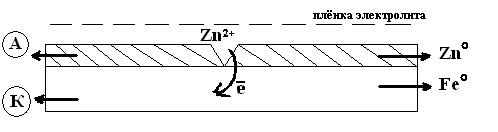

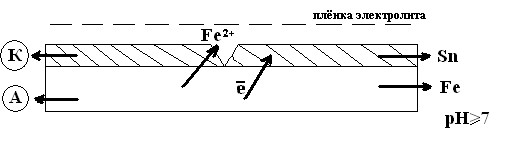

Практическая работа №30 Металлы и сплавы. Коррозия металлов. |

2 |

Жуловян, В. В. Электрические машины: электромеханическое преобразование энергии : учебное пособие для среднего профессионального образования / В. В. Жуловян. — Москва : Издательство Юрайт, 2022. |

||

|

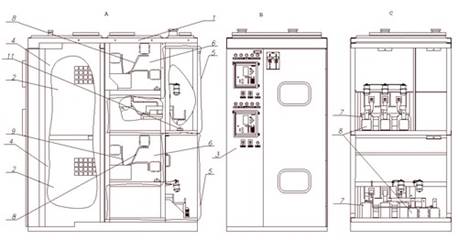

Практическая работа №31 Закрытые распределительные устройства. Преимущества и недостатки. |

2 |

Жуловян, В. В. Электрические машины: электромеханическое преобразование энергии : учебное пособие для среднего профессионального образования / В. В. Жуловян. — Москва : Издательство Юрайт, 2022. |

||

|

Практическая работа №32 Изоляционные материалы и их характеристики. |

2 |

Жуловян, В. В. Электрические машины: электромеханическое преобразование энергии : учебное пособие для среднего профессионального образования / В. В. Жуловян. — Москва : Издательство Юрайт, 2022. |

||

|

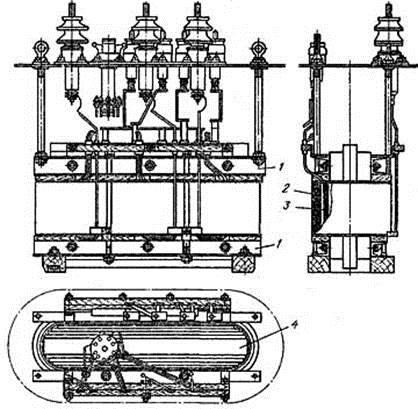

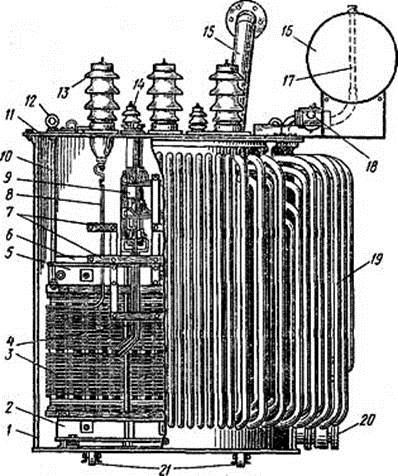

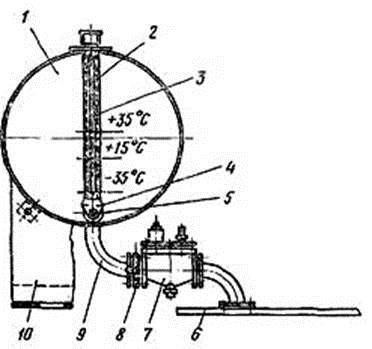

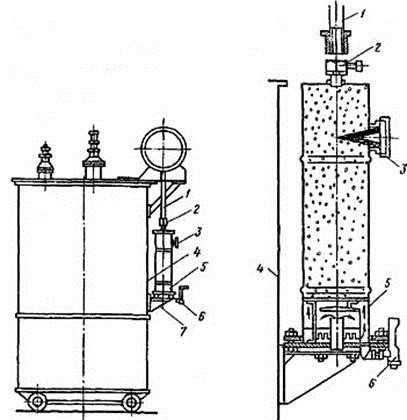

Практическая работа №33 Силовые трансформаторы автотрансформаторы. Их устройства. |

2 |

Жуловян, В. В. Электрические машины: электромеханическое преобразование энергии : учебное пособие для среднего профессионального образования / В. В. Жуловян. — Москва : Издательство Юрайт, 2022. |

||

|

Практическая работа №34 Силовые трансформаторы автотрансформаторы. Их устройства. |

2 |

Жуловян, В. В. Электрические машины: электромеханическое преобразование энергии : учебное пособие для среднего профессионального образования / В. В. Жуловян. — Москва : Издательство Юрайт, 2022. |

||

|

|

Практическая работа №35 Последовательное и параллельное соединение проводников. Сплошная ЭЦ. Группы соединений. |

2 |

Бредихин, А. Н. Организация и методика производственного обучения. Электромонтеркабельщик : учебное пособие для среднего профессионального образования / А. Н. Бредихин. — 2-е изд., испр. и доп. — Москва : Издательство Юрайт, 2022 |

|

|

Практическая работа №36 Основные и дополнительные средства индивидуальной защиты в установках до 1000 В. |

2 |

Воробьев, В. А. Эксплуатация и ремонт электрооборудования и средств автоматизации : учебник и практикум для среднего профессионального образования / В. А. Воробьев. — 3-е изд., испр. и доп. — Москва : Издательство Юрайт, 2022. |

||

|

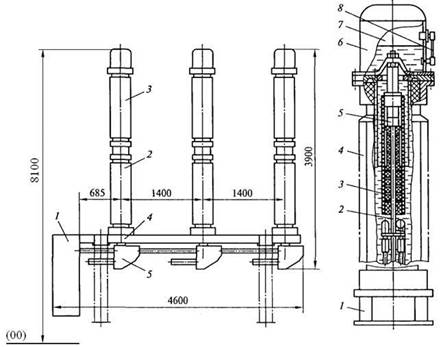

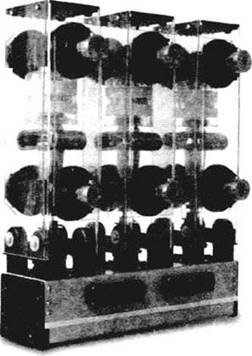

Практическая работа №37 Вакуумные выключатели, принцип их работы и устройство. Возможные неисправности. |

2 |

Сивков, А. А. Основы электроснабжения : учебное пособие для среднего профессионального образования / А. А. Сивков, А. С. Сайгаш, Д. Ю. Герасимов. — 2-е изд., испр. и доп. — Москва : Издательство Юрайт, 2022. — |

||

|

Практическая работа №38 Основные и дополнительные средства индивидуальной защиты в установках выше 1000 В |

2 |

Воробьев, В. А. Эксплуатация и ремонт электрооборудования и средств автоматизации : учебник и практикум для среднего профессионального образования / В. А. Воробьев. — 3-е изд., испр. и доп. — Москва : Издательство Юрайт, 2022. |

||

|

Практическая работа №39 Повреждения разъединителей, отделителей, короткозамыкателей, выключателей нагрузки |

2 |

Сивков, А. А. Основы электроснабжения : учебное пособие для среднего профессионального образования / А. А. Сивков, А. С. Сайгаш, Д. Ю. Герасимов. — 2-е изд., испр. и доп. — Москва : Издательство Юрайт, 2022. — |

|

|

|

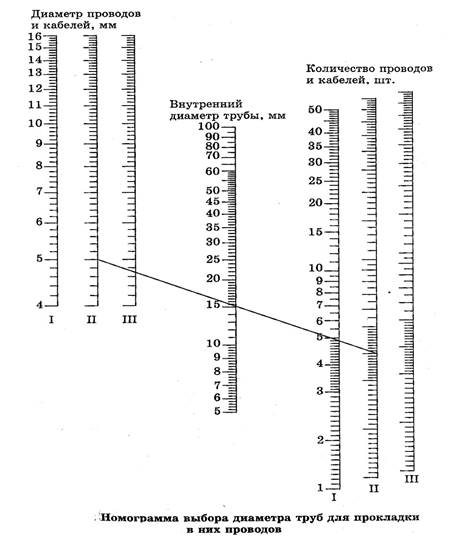

Практическая работа №40 Соединение и окольцевание проводов и кабелей. Электрический контакт, его сопротивление. Прокладка проводов в пластиковых трубах. Прокладка проводов в стальных трубах. |

2 |

Бредихин, А. Н. Организация и методика производственного обучения. Электромонтеркабельщик : учебное пособие для среднего профессионального образования / А. Н. Бредихин. — 2-е изд., испр. и доп. — Москва : Издательство Юрайт, 2022 |

|

Практическая работа №41 Провода, их типы и марки. Способы прокладки проводов в помещении. |

2 |

Острецов, В. Н. Электропривод и электрооборудование : учебник и практикум для среднего профессионального образования / В. Н. Острецов, А. В. Палицын. — Москва : Издательство Юрайт, 2022 |

||

|

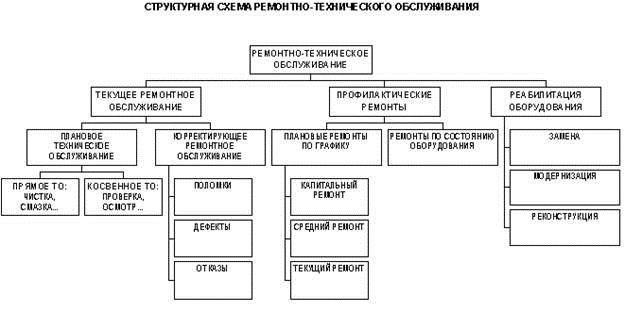

Практическая работа №42 Виды ремонтов оборудований. Организация ремонта. Внеплановый ремонт. |

2 |

Острецов, В. Н. Электропривод и электрооборудование : учебник и практикум для среднего профессионального образования / В. Н. Острецов, А. В. Палицын. — Москва : Издательство Юрайт, 2022 |

||

|

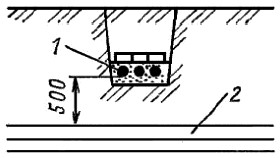

Практическая работа №43 Открытая электропроводка. Скрытая электропроводка. |

2 |

Бредихин, А. Н. Организация и методика производственного обучения. Электромонтеркабельщик : учебное пособие для среднего профессионального образования / А. Н. Бредихин. — 2-е изд., испр. и доп. — Москва : Издательство Юрайт, 2022 |

||

|

Практическая работа №44 Достоинства и недостатки электропроводов. |

2 |

Острецов, В. Н. Электропривод и электрооборудование : учебник и практикум для среднего профессионального образования / В. Н. Острецов, А. В. Палицын. — Москва : Издательство Юрайт, 2022 |

||

|

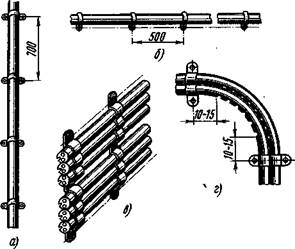

Практическая работа №45 Струнные проводки. Принцип монтажа. |

2 |

Острецов, В. Н. Электропривод и электрооборудование : учебник и практикум для среднего профессионального образования / В. Н. Острецов, А. В. Палицын. — Москва : Издательство Юрайт, 2022 |

||

|

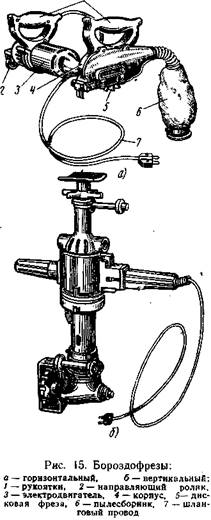

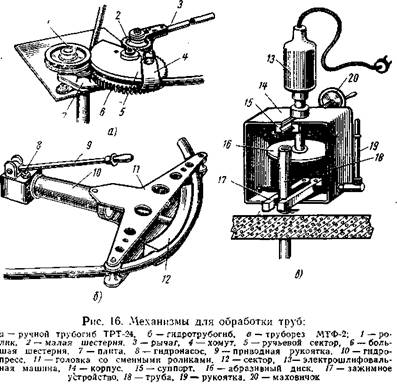

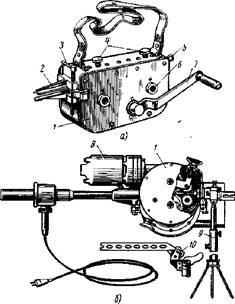

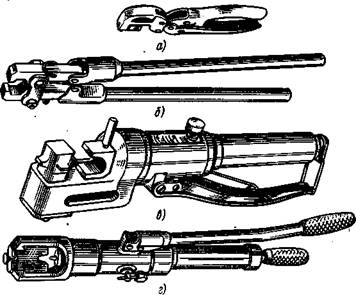

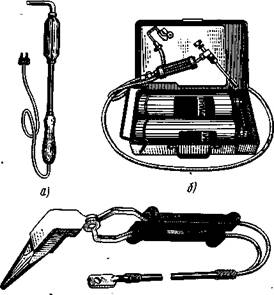

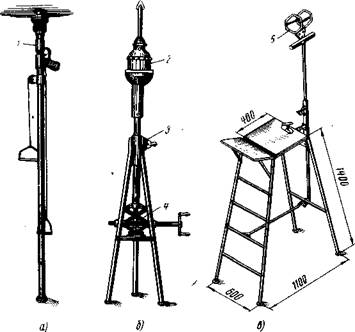

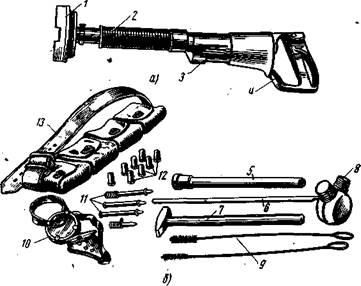

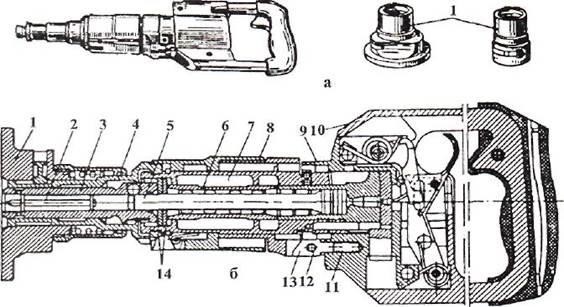

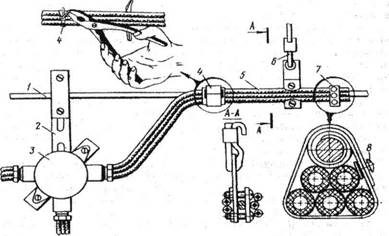

Практическая работа №46 Механизация электромонтажных работ. Механизация, инструменты и приспособления. |

2 |

Бредихин, А. Н. Организация и методика производственного обучения. Электромонтеркабельщик : учебное пособие для среднего профессионального образования / А. Н. Бредихин. — 2-е изд., испр. и доп. — Москва : Издательство Юрайт, 2022 |

||

|

Практическая работа №47 Особенности монтажа электропроводов в помещениях с взрывоопасной средой. |

2 |

Острецов, В. Н. Электропривод и электрооборудование : учебник и практикум для среднего профессионального образования / В. Н. Острецов, А. В. Палицын. — Москва : Издательство Юрайт, 2022 |

||

|

Практическая работа №48 Неисправности и повреждения силовых трансформаторов. |

2 |

Сивков, А. А. Основы электроснабжения : учебное пособие для среднего профессионального образования / А. А. Сивков, А. С. Сайгаш, Д. Ю. Герасимов. — 2-е изд., испр. и доп. — Москва : Издательство Юрайт, 2022. — |

||

|

Практическая работа №49 Работы, выполняемые на помещениях по распоряжению и в порядке текущей эксплуатации. |

2 |

Сивков, А. А. Основы электроснабжения : учебное пособие для среднего профессионального образования / А. А. Сивков, А. С. Сайгаш, Д. Ю. Герасимов. — 2-е изд., испр. и доп. — Москва : Издательство Юрайт, 2022. — |

||

|

Практическая работа №50 Назначения принцип действия и эксплуатации электромагнитных блокировок. |

2 |

Сивков, А. А. Основы электроснабжения : учебное пособие для среднего профессионального образования / |

||

|

|

|

|

|

А. А. Сивков, А. С. Сайгаш, Д. Ю. Герасимов. — 2-е изд., испр. и доп. — Москва : Издательство Юрайт, 2022. — |

|

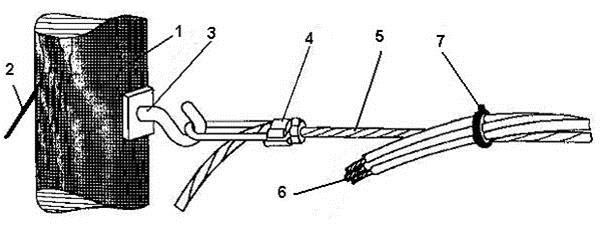

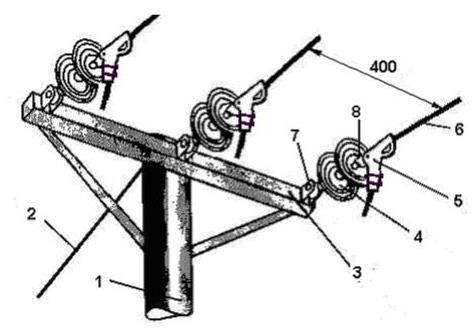

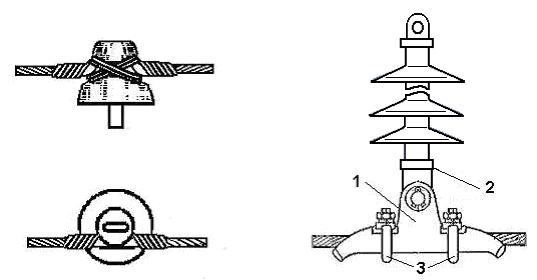

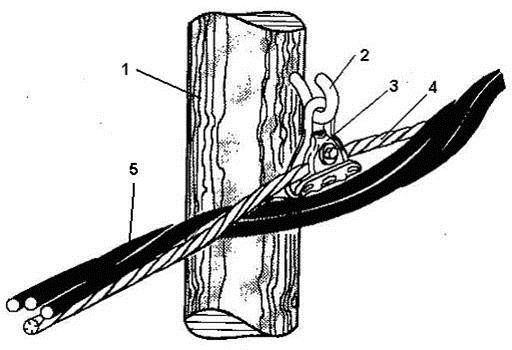

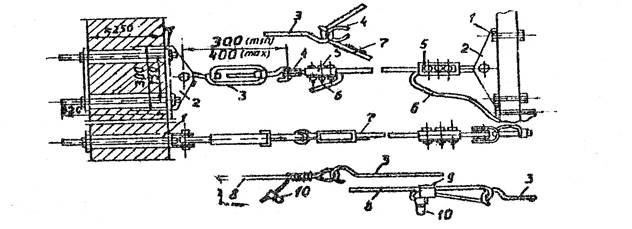

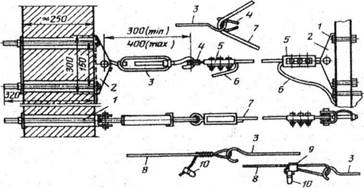

Практическая работа №51 Струнные проводки. Принцип монтажа. Тросовые проводки. Принцип монтажа. |

2 |

Бредихин, А. Н. Организация и методика производственного обучения. Электромонтеркабельщик : учебное пособие для среднего профессионального образования / А. Н. Бредихин. — 2-е изд., испр. и доп. — Москва : Издательство Юрайт, 2022 |

||

|

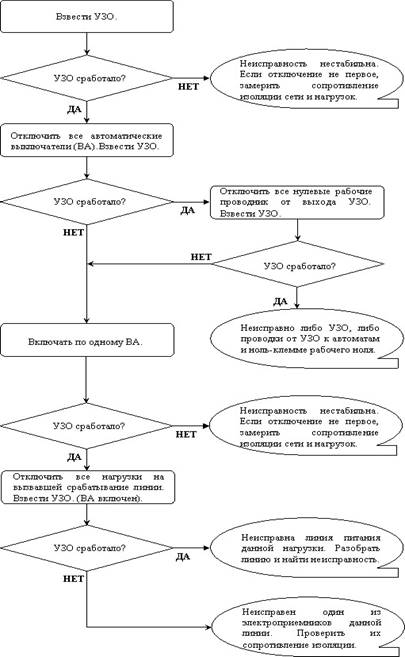

Практическая работа №52 Защитное заземление и зануление. Устройства защитного отключения (УЗО). УЗО . Классификация и общие сведения. |

2 |

Острецов, В. Н. Электропривод и электрооборудование : учебник и практикум для среднего профессионального образования / В. Н. Острецов, А. В. Палицын. — Москва : Издательство Юрайт, 2022 |

||

|

Практическая работа №53 Средства пожаротушения на подстанции. |

2 |

Острецов, В. Н. Электропривод и электрооборудование : учебник и практикум для среднего профессионального образования / В. Н. Острецов, А. В. Палицын. — Москва : Издательство Юрайт, 2022 |

||

|

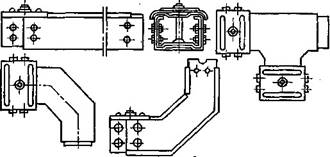

Практическая работа №54 Монтаж шинопроводов. |

2 |

Острецов, В. Н. Электропривод и электрооборудование : учебник и практикум для среднего профессионального образования / В. Н. Острецов, А. В. Палицын. — Москва : Издательство Юрайт, 2022 |

||

|

Практическая работа №55 Правила применения открытогоогня. Очки при ремонтных работах на подстанции |

2 |

Острецов, В. Н. Электропривод и электрооборудование : учебник и практикум для среднего профессионального образования / В. Н. Острецов, А. В. Палицын. — Москва : Издательство Юрайт, 2022 |

||

|

|

ИТОГО: |

110 |

|

В рамках программы обучающимися осваиваются ОК И ПК:

|

Код |

Наименование общих компетенций |

|

ОК 01 |

Выбирать способы решения задач профессиональной деятельности, применительно к различным контекстам |

|

ОК 02 |

Осуществлять поиск, анализ и интерпретацию информации, необходимой для выполнения задач профессиональной деятельности |

|

ОК 03 |

Планировать и реализовывать собственное профессиональное и личностное развитие. |

|

ОК 04 |

Работать в коллективе и команде, эффективно взаимодействовать с коллегами, руководством, клиентами. |

|

ОК 05 |

Осуществлять устную и письменную коммуникацию на государственном языке с учетом особенностей социального и культурного контекста. |

|

ОК 06 |

Проявлять гражданско-патриотическую позицию, демонстрировать осознанное поведение на основе традиционных общечеловеческих ценностей. |

|

ОК 07 |

Содействовать сохранению окружающей среды, ресурсосбережению, эффективно действовать в чрезвычайных ситуациях. |

|

ОК 08 |

Использовать средства физической культуры для сохранения и укрепления здоровья в процессе профессиональной деятельности и поддержания необходимого уровня физической подготовленности. |

|

ОК 09 |

Использовать информационные технологии в профессиональной деятельности |

|

ОК 10 |

Пользоваться профессиональной документацией на государственном и иностранных языках. |

1.1.2. Перечень профессиональных компетенций

Код Наименование видов деятельности и профессиональных компетенций

ВД 03. Организация и выполнение работ по монтажу, наладке и эксплуатации электрических сетей

ПК 3.1. Организовывать и производить

монтаж воздушных и кабельных линий с соблюдением технологической

ПК 3.1. Организовывать и производить

монтаж воздушных и кабельных линий с соблюдением технологической

последовательности;

ПК 3.2. Организовывать и производить наладку и испытания устройств воздушных и кабельных линий;

ПК 3.3. Организовывать и производить эксплуатацию электрических сетей;

ПК 3.4. Участвовать в проектировании электрических сетей

1.1.3 Перечень личностных результатов:

|

ЛР 10 |

Заботящийся о защите окружающей среды, собственной и чужой безопасности, в том числе цифровой |

|

ЛР13 |

Способный при взаимодействии с другими людьми достигать поставленных целей, стремящийся к формированию в строительной отрасли и системе жилищно-коммунального хозяйства личностного роста как профессионала |

|

ЛР14 |

Способный ставить перед собой цели под для решения возникающих профессиональных задач, подбирать способы решения и средства развития, в том числе с использованием информационных технологий; |

|

ЛР15 |

Содействующий формированию положительного образа и поддержанию престижа своей профессии |

|

ЛР 16 |

Способный искать и находить необходимую информацию используя разнообразные технологии ее поиска, для решения возникающих в процессе производственной деятельности проблем при строительстве и эксплуатации объектов капитального строительства; |

|

ЛР 17 |

Способный выдвигать альтернативные варианты действий с целью выработки новых оптимальных алгоритмов; позиционирующий себя в сети как результативный и привлекательный участник |

![]()

|

Оценки |

Критерии оценок |

|

«5» |

- обучающийся подбирает необходимые для выполнения предлагаемых работ источники знаний (литература, материалы, инструменты), показывает необходимые для проведения практической работы теоретические знании. Правильно оформлена практическая часть работа, соблюдена технологическая последовательность выполнения данного вида работ. Работа оформлена аккуратно. |

|

«4» |

- практическая работа выполняется обучающимся в полном объёме и самостоятельно. Обучающийся использует указанные преподавателем источники информации. Могут быть неточности и небрежность в оформлении работы. Работа показывает знания обучающимися основного теоретического материала, но имеются незначительные ошибки при оформлении практической части роботы. |

|

«3» |

- обучающийся выполняет и оформляет практическую работу полностью с помощью преподавателя или хорошо подготовленных и уже выполнивших на «отлично» данную работу других обучающихся. |

|

«2» |

- практическая работа не выполнена полностью за отведенное время по неуважительной причине.

|

|

№ п/п |

Темы практических работ |

Стр. |

|

1 |

Практическая работа №1 Синхронный двигатель. Принцип запуска и работы. Ремонт двигателя постоянного тока. |

14 |

|

2 |

Практическая работа №2 Ремонт двигателя постоянного тока. |

22 |

|

3 |

Практическая работа №3 Асинхронный ЭД. Принцип запуска и работы |

31 |

|

4 |

Практическая работа №4 Ремонт асинхронного двигателя. |

38 |

|

5 |

Практическая работа №5 Расчет ВАХ. Решение задач по расчету ВАХ. |

40 |

|

6 |

Практическая работа №6 Расчет нагрузки на ЭД переменного тока. |

45 |

|

7 |

Практическая работа №7 Подключение ЛЭП к электричеству. Подключение ЛЭП к электростанциям. |

48 |

|

8 |

Практическая работа №8 Расчет мощности на воздушных ЛЭП. |

55 |

|

9 |

Практическая работа №9 Расчет мощности на воздушных ЛЭП. |

56 |

|

10 |

Практическая работа №10 Соединение проводов. Общие понятия. |

58 |

|

11 |

Практическая работа №11 Подготовка трассы для прокладки кабеля. |

65 |

|

12 |

Практическая работа №12 Прокладка кабеля в грунт. |

72 |

|

13 |

Практическая работа №13 Виды проводов. Открытая и закрытая установка. Недостатки и преимущества. |

83 |

|

14 |

Практическая работа №14 Кабели и провода. Опоры ЛЭП. |

90 |

|

15 |

Практическая работа №15 Решение задач на расчет ВАХ. |

98 |

|

16 |

Практическая работа №16 Решение задач на расчет ВАХ. |

104 |

|

17 |

Практическая работа №17 Устройство и принцип действия машин постоянного тока. |

111

|

|

18 |

Практическая работа №18 Достоинства и недостатки и области их применения |

122 |

|

19 |

Практическая работа №19 Магнитное поле машин постоянного тока. |

126 |

|

20 |

Практическая работа №20 Коммутация в машинах постоянного тока. |

137 |

|

21 |

Практическая работа №21 Генераторы постоянного тока. Двигатели постоянного тока. |

145 |

|

22 |

Практическая работа №22 Генераторы постоянного тока. Двигатели постоянного тока. |

147 |

|

23 |

Практическая работа №23 Потери и КПД машин постоянного тока. |

152 |

|

24 |

Практическая работа №24 Специальные типы машин постоянного тока. |

154 |

|

25 |

Практическая работа №25 Реакция якоря МПТ. Искажение кривой распределения магнитной индукции при нагрузке. |

172 |

|

26 |

Практическая работа №26 Уменьшение магнитного потока и ЭДС из-за поглощения отдельных участков магнитной цепи. |

174 |

|

27 |

Практическая работа №27 Основные электромагнитные соотношения в МПТ. ЭДС обмотки якоря, электромагнитный момент. |

180 |

|

28 |

Практическая работа №28 Якорные обмотки МПТ. Устройство, принцип образования. |

185 |

|

29 |

Практическая работа №29 Двигатели постоянного тока и их характеристики. |

193 |

|

30 |

Практическая работа №30 Металлы и сплавы. Коррозия металлов. |

197 |

|

31 |

Практическая работа №31 Закрытые распределительные устройства. Преимущества и недостатки. |

203 |

|

32 |

Практическая работа №32 Изоляционные материалы и их характеристики. |

208 |

|

33 |

Практическая работа №33 Силовые трансформаторы автотрансформаторы. Их устройства. |

219 |

|

34 |

Практическая работа №34 Силовые трансформаторы автотрансформаторы. Их устройства. |

226 |

|

35 |

Практическая работа №35 Последовательное и параллельное соединение проводников. Сплошная ЭЦ. Группы соединений. |

232 |

|

36 |

Практическая работа №36 Основные и дополнительные средства индивидуальной защиты в установках до 1000 В. |

237 |

|

37 |

Практическая работа №37 Вакуумные выключатели, принцип их работы и устройство. Возможные неисправности. |

240 |

|

38 |

Практическая работа №38 Основные и дополнительные средства индивидуальной защиты в установках выше 1000 В |

248 |

|

39 |

Практическая работа №39 Повреждения разъединителей, отделителей, короткозамыкателей, выключателей нагрузки |

249 |

|

40 |

Практическая работа №40 Соединение и оконцевание проводов и кабелей. Электрический контакт, его сопротивление. Прокладка проводов в пластиковых трубах. Прокладка проводов в стальных трубах. |

260 |

|

41 |

Практическая работа №41 Провода, их типы и марки. Способы прокладки проводов в помещении. |

266 |

|

42 |

Практическая работа №42 Открытая электропроводка. Скрытая электропроводка. |

286 |

|

43 |

Практическая работа №43 Виды ремонтов оборудований. Организация ремонта. Внеплановый ремонт |

312 |

|

44 |

Практическая работа №44 Струнные проводки. Принцип монтажа. |

322 |

|

45 |

Практическая работа №45 Достоинства и недостатки электропроводов |

336 |

|

46 |

Практическая работа №46 Механизация электромонтажных работ. Механизация, инструменты и приспособления. |

348 |

|

47 |

Практическая работа №47 Особенности монтажа электропроводов в помещениях с взрывоопасной средой. |

360 |

|

48 |

Практическая работа №48 Неисправности и повреждения силовых трансформаторов. |

365 |

|

49 |

Практическая работа №49 Работы, выполняемые на помещениях по распоряжению и в порядке текущей эксплуатации. |

370 |

|

50 |

Практическая работа №50 Назначения принцип действия и эксплуатации электромагнитных блокировок. |

374 |

|

51 |

Практическая работа №51 Струнные проводки. Принцип монтажа. Тросовые проводки. Принцип монтажа. |

378 |

|

52 |

Практическая работа №52 Защитное заземление и зануление. Устройства защитного отключения (УЗО). УЗО . Классификация и общие сведения. |

382 |

|

53 |

Практическая работа №53 Средства пожаротушения на подстанции. |

389 |

|

54 |

Практическая работа №54 Монтаж шинопроводов. |

394 |

|

55 |

Практическая работа №55 Правила применения открытого огня. Очки при ремонтных работах на подстанции |

410 |

Синхронный двигатель. Принцип запуска и работы.

Цель работы: Изучить устройство синхронного двигателя.

Разработать схему пуска синхронного двигателя. Ознакомиться с особенностями ДПТ.

Оборудование: лист формат А-4, чертежные принадлежности

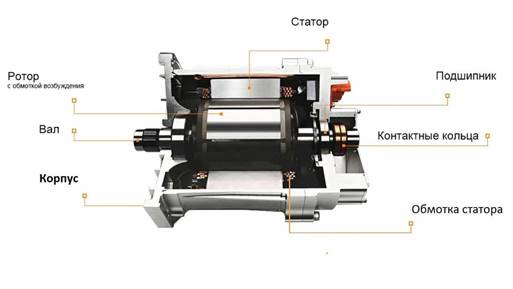

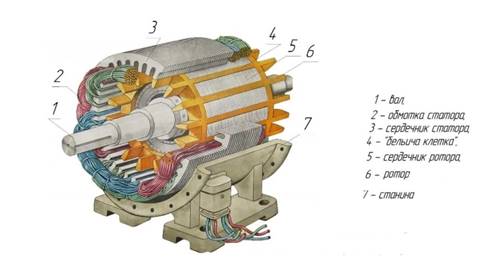

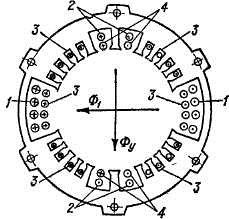

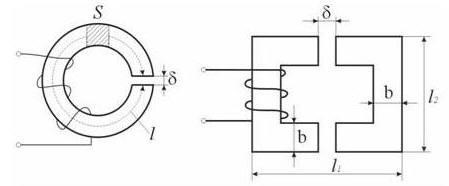

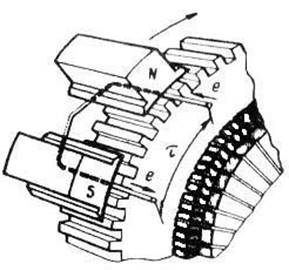

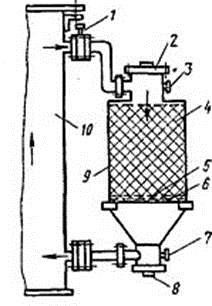

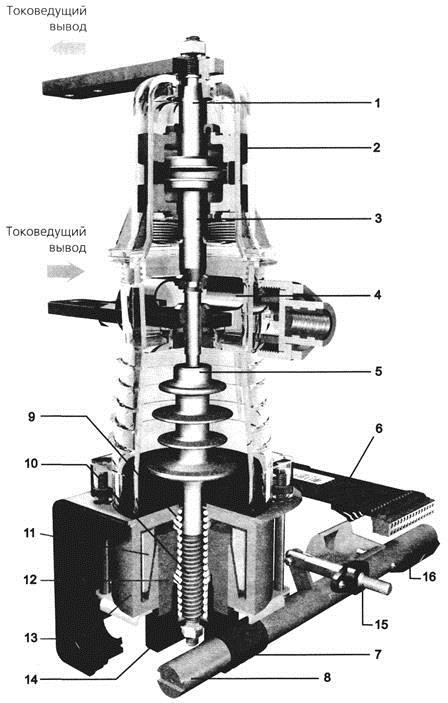

Конструктивно синхронный электродвигатель состоит из неподвижного элемента, подвижной части, обмоток различного назначения, может комплектоваться коллекторным узлом. Далее рассмотрим каждую составляющую синхронного агрегата более детально на рабочем примере (рисунок 1).

Рис. 1. Устройство синхронного электродвигателя

Статор или якорь – выполняется из электротехнической стали монолитным или наборным из шихтованного железа. Предназначен для размещения рабочей обмотки, проводит силовые линии электромагнитного поля, формируемого протекающими токами.

Обмотка на статоре – изготавливается из медных проводников, в зависимости от типа статора синхронного электродвигателя может выполняться различными методами, способами намотки и расположения проводников. Применяется для подачи напряжения питания и формирования рабочего магнитного потока.

Ротор с обмоткой возбуждения – предназначен для взаимодействия с магнитным полем статора. В результате подачи напряжения на обмотку возбуждения в роторе электродвигателя создается собственное магнитное поле, задающее состояние вращающегося элемента.

Вал – используется для передачи вращательного усилия от электродвигателя к подключаемой к нему нагрузке. В большинстве случаев это основание, на котором крепиться шихтовка или полюса ротора, подшипники, кольца, пластины и другие вспомогательные элементы.

Контактные кольца – применяются для подачи питания на обмотки ротора, но устанавливаются не во всех моделях синхронных агрегатов. Питание производиться через специальный преобразователь переменного напряжения в постоянное.

Корпус – предназначен для защиты от воздействия внешних факторов, обеспечивает синхронному двигателю достаточную прочность и герметичность, в зависимости от условий его эксплуатации.

Принцип работы

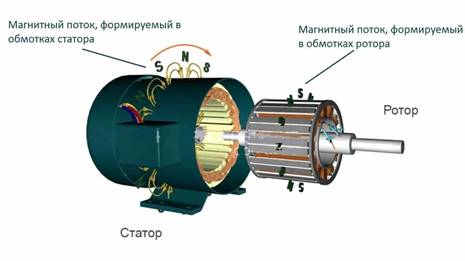

В основе работы синхронного электродвигателя лежит взаимодействие магнитного потока, генерируемого рабочими обмотками с постоянным магнитным потоком. Наиболее распространенной моделью синхронной электрической машины является вариант с рабочей обмоткой на статоре и обмоткой возбуждения на роторе.

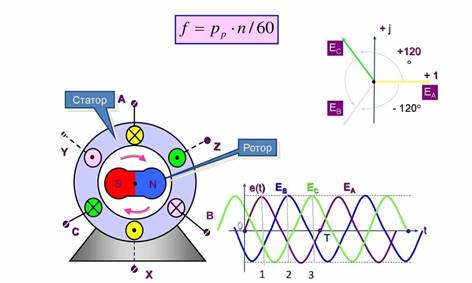

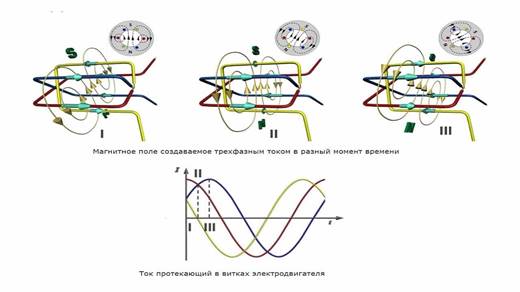

Рис. 2. Принцип действия синхронного электродвигателя

Как видите на рисунке 2 выше, в обмотку статора подается трехфазное напряжение из сети, которое формирует переменное магнитное поле. На обмотки ротора электродвигателя подано постоянное напряжение, которое индуцирует такой же постоянный магнитный поток у полюсов. Для наглядности рассмотрим процесс на упрощенной модели синхронного агрегата (рисунок 3).

Рис. 3. Принцип формирования потоков в синхронной электрической машине

При подаче питания на фазные витки статора электродвигателя первый пик амплитуды тока и ЭДС взаимоиндукции приходиться на фазу A, затем B и фазу C.

На графике показана периодичность чередования кривых в зависимости от времени:

в точке 1 максимальная ЭДС EA формирует максимальный поток, а

электродвижущие силы фаз EB и EC равны между собой и противоположны по знаку, они дополняют результирующую силу.

в точке 2 пика достигает ЭДС EB, а электродвижущие силы фаз EA и EC

становятся равны между собой и противоположны по знаку, они дополняют результирующую силу, в результате чего магнитное поле совершает вращательное движение.

в точке 3 максимум приходиться на ЭДС EC, а электродвижущие силы фаз EB и EA вместе дополняют результирующую силу и снова смещают вектор поля по часовой стрелке.

Оборот поля статора происходит в течении периода, а за счет того, что ротор обладает собственным электромагнитным усилием постоянным во времени, то он синхронно следует за движением переменного магнитного поля, вращаясь вокруг заданной оси. В результате такого вращения происходит синхронное движение ротора вслед за сменой амплитуды ЭДС в витках рабочих обмоток, за счет этого явления электродвигатель и получил название синхронного. Наличие отдельного питания отразилось и на схематическом обозначении таких электрических машин (рисунок 4) в соответствии с ГОСТ 2.722-68.

Рис. 4. Схематическое обозначение синхронного электродвигателя

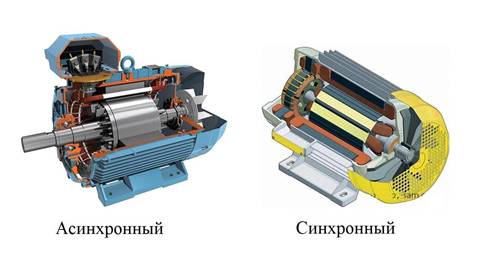

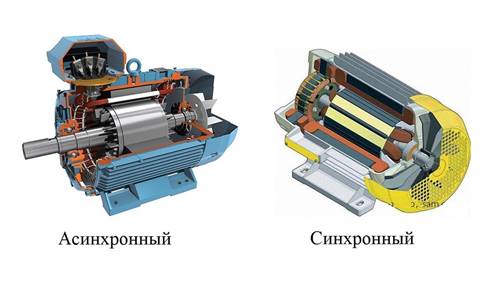

Отличие от асинхронного двигателя

Основным отличием синхронного электродвигателя от асинхронного заключается в принципе преобразования электрической энергии в механическое вращение. У синхронного электродвигателя процесс вращения ротора идентичен вращению рабочего электромагнитного поля, вырабатываемого трехфазной сетью. А вот у асинхронного рабочее поле самостоятельно наводит ЭДС в роторе, которая уже затем вырабатывает собственный поток взаимоиндукции и приводит вал во вращение. В результате чего асинхронные электрические машины получают разность во вращении рабочего поля и нагрузки на валу, что выражается физической величиной – скольжением.

В работе классические модели асинхронных электродвигателей с короткозамкнутым ротором:

плохо переносят перегрузки;

имеют сложности пуска со значительным усилием;

меняют скорость вращения, в зависимости от нагруженности рабочего

органа.

В некоторой степени эти недостатки преодолевает асинхронный двигатель с фазным ротором, но в полной мере избавиться от недостатков получается лишь синхронному агрегату.

Рис. 5. Отличие асинхронного от синхронного электродвигателя

В современной промышленности и бытовых приборах синхронные электродвигатели используются для решения самых разнообразных задач. Как результат, существенно разнятся и их конструктивные особенности. На практике выделяют несколько критериев, по которым разделяются виды синхронных агрегатов. В соответствии с ГОСТ 16264.2-85 могут подразделяться по таким техническим характеристикам: питающему напряжению; частоте рабочего напряжения; количеству оборотов.

В зависимости от способа получения поля ротора выделяют такие типы синхронных электродвигателей:

С обмоткой возбуждения на роторе – синхронизирующее усилие создается за счет подачи питания от преобразователя.

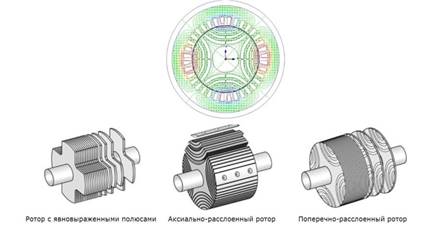

С магнитным ротором – на валу устанавливается постоянный магнит, выполняющий те же функции, что и обмотка возбуждении, но без необходимости подпитки (см. рисунок 6).

Рис. 6. Синхронный электродвигатель с постоянными магнитами

С реактивным ротором — конструкция выполнена таким образом, что в его сердечнике происходит преломление магнитных линий, приводящее всю конструкцию в движение (см. рисунок 7). Под воздействием силового поля поперечные и продольные составляющие в роторе не равны за счет чего пластины поворачиваются вслед за полем.

Рис. 7. Пример реактивного ротора

В зависимости от наличия полюсов все синхронные электродвигатели можно подразделить на:

явнополюсные – в конструкции четко видны обособленные полюса с

обмотками, применяются для малых скоростей; неявнополюсные – полюс не выделяется, такие модели устанавливают для

высоких скоростей;

В зависимости от расположения рабочих обмоток различают прямые (на статоре) и обращенные (рабочие обмотки на роторе).

Большинство электрических машин обладают обратимой функцией, не составляют исключения и синхронные агрегаты. Их также можно использовать в качестве электрического привода или в качестве генератора, вырабатывающего электроэнергию. Оба режима отличаются способом воздействия на электрическую машину – подачу напряжения на рабочие обмотки или приведение в движение ротора за счет механического усилия.

Для производства электроэнергии в сеть используются именно синхронные генераторы. В большинстве случаев для этой цели используются электрические машины с фазными обмотками на статоре, что существенно упрощает процесс съема мощности и дальнейшей передачи ее в сеть. Физически генерация происходит при воздействии электромагнитного поля обмотки возбуждения синхронного генератора с обмотками статора. Силовые линии поочередно пересекают фазные витки и наводят в них ЭДС взаимоиндукции, в результате чего на клеммных выводах возникает напряжение.

Частота получаемого напряжения напрямую зависит от скорости вращения вала и вычисляется по формуле:

где n – скорость вращения вала, измеряемая в оборотах за минуту, p –

количество пар полюсов.

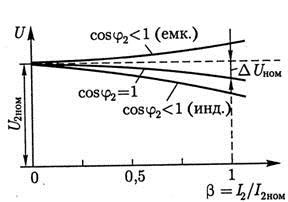

В виду физических особенностей синхронного электродвигателя при холостом ходе аппарата он потребляет из сети реактивную мощность, что позволяет существенно улучшить cosφ системы, практически приближая его к 1.На практике режим синхронного компенсатора используется как для улучшения коэффициента мощности, так и для стабилизации параметров напряжения сети.

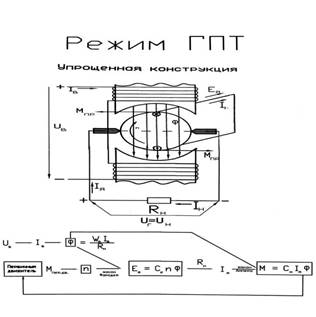

В синхронной машине двигательный режим осуществляется при подаче рабочего трехфазного напряжения на обмотки якоря. После чего электромагнитное поле якоря начинает толкать магнитное поле ротора, и вал приходит во вращение. Однако на практике двигательный режим осуществляется не так просто, так как мощные агрегаты не могут самостоятельно набрать необходимый ресурс скорости. Поэтому во время запуска используют специальные методы и схемы подключения.

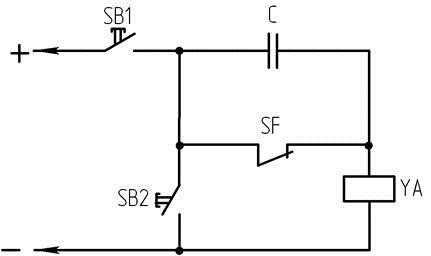

Для запуска синхронного электродвигателя требуется дополнительное поле, независимое от воздействия сети. В то же время, на стартовом этапе запуск представляет собой асинхронный процесс, пока агрегат не достигнет синхронной скорости.

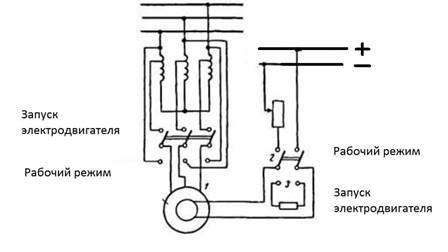

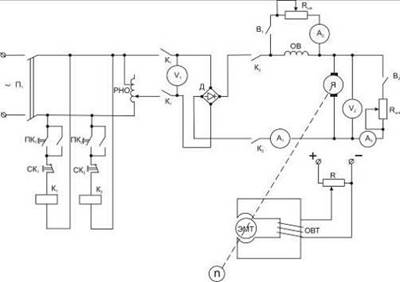

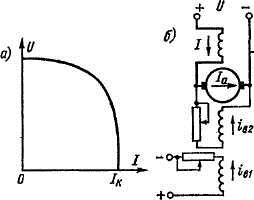

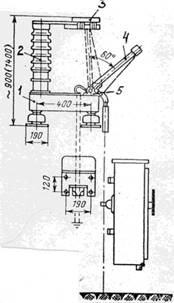

Рис. 8. Схема пуска синхронного двигателя

При подаче напряжения на якорь возникает ток в его обмотках и генерация ЭДС в железе ротора, который обеспечивает асинхронное движение до того момента, пока не начнется питание обмоток возбуждения.

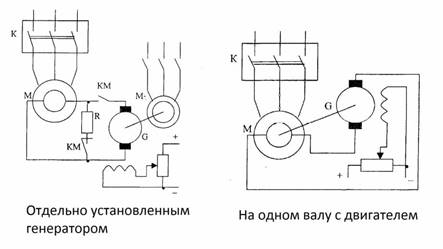

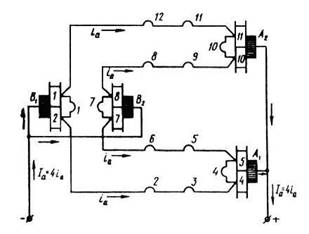

Еще одним распространенным вариантом пуска является использование дополнительных генераторов, которые могут располагаться на валу или устанавливаться отдельно. Такой метод обеспечивает дополнительное стартовое усилие за счет стороннего крутящего момента.

Рис. 9. Генераторный способ пуска синхронного двигателя

Как видите на рисунке 9, начальное вращение мотора М осуществляется за счет генератора G, который призван вывести устройство на подсинхронную скорость. Затем генератор выводится из рабочей цепи путем размыкания контактов КМ или автоматически при установке рабочих характеристик. Дальнейшее поддержание синхронного режима происходит за счет подачи постоянного напряжения в обмотку возбуждения.

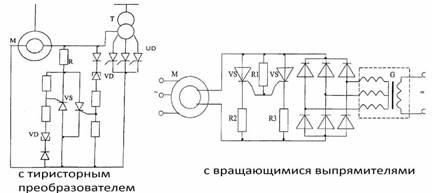

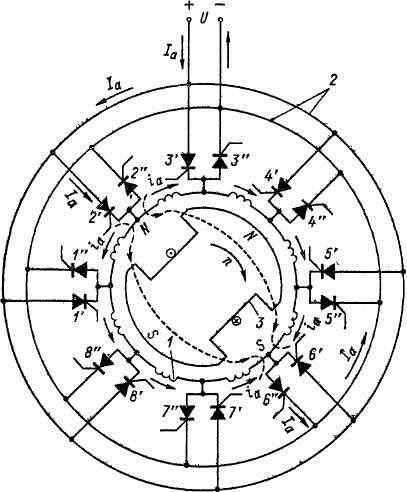

Помимо этого на практике используется схема пуска с полупроводниковыми преобразователями. На рисунке 10 приведен способ тиристорного преобразователя и с установкой вращающихся выпрямителей.

Рис. 10. Тиристорная схема пуска синхронного двигателя

В первом случае запуск синхронного электродвигателя характеризуется нулевым напряжением от преобразователя UD. За счет ЭДС скольжения через стабилитроны VD осуществляется открытие тиристоров VS. В цепь обмотки возбуждения вводится резистор R, предназначенный для предотвращения пробоя изоляции. По мере разгона электродвигателя ЭДС скольжения пропорционально снизится и произойдет запирание стабилитронов VD, цепочка заблокируется, и обмотка возбуждения получит питание постоянным напряжением через UD.

Область применения синхронных электрических машин охватывает производство электрической энергии на электростанциях. По видам генераторы подразделяются на турбинные, дизельные и гидравлические, в зависимости от способа приведения их во вращение.

Также их используют в качестве электродвигателей, которые могут переносить существенные перегрузки в процессе эксплуатации. Такие двигатели устанавливаются на вентиляторах, компрессорах, силовых агрегатах и прочем оборудовании. Отдельная категория электродвигателей применяется в точном оборудовании, где важна синхронизация операций и процессов.

К преимуществам такого электродвигателя следует отнести:

высокий cosφ, приближающийся по величине к 1, что в значительной мере

превосходит асинхронные электродвигатели; более высокая механическая прочность за счет особенностей конструкции

электродвигателя; зависимость момента вращения от напряжения линейная, а не

квадратичная, поэтому колебания электродвигателя пропорционально снижаются; на валу электродвигателя присутствует постоянная скорость, не зависящая

от прикладываемой нагрузки; может применяться для уменьшения реактивной составляющей в сети.

Среди недостатков синхронных электродвигателей выделяют:

сложную конструкцию; более сложный пуск; необходимость использования вспомогательных устройств и блоков; такие электродвигатели сложнее регулировать по числу оборотов; ремонт и обслуживание также обойдется дороже, чем асинхронные

электродвигатели.

Контрольные вопросы :

1. Что представляют собой синхронные машины?

2. Каковы назначение и область применения синхронных машин?

3. Как возбуждается основное магнитное поле в синхронной машине?

4. Как устроена обмотка ротора в синхронной машине?

5. Как устроена синхронная машина?

6. Какие типы синхронных машин вы знаете?

7. Как частота генерируемой в якоре эдс связана с частотой вращения ротора синхронного генератора?

8. От чего зависит величина эдс, индуктируемой в обмотке якоря синхронного генератора?

9. Что представляет собой характеристика холостого хода синхронного генератора? Почему она имеет нелинейную форму?

10. Как создается результирующий магнитный поток в синхронном генераторе?

11. Что представляет собой реакция якоря в синхронном генераторе?

12. Каково действие реакции якоря при активной, индуктивной и емкостной нагрузке генератора?

13. Назовите основные характеристики синхронного генератора.

14. Как влияет характер нагрузки генератора на его характеристики?

15. Перечислите условия работы синхронного генератора параллельно с сетью. 16. Как включить синхронный генератор на параллельную работу с сетью способом точной синхронизации?

17. Что такое u-образные характеристики синхронного генератора?

18. Что представляет собой угловая характеристика синхронного генератора? 19. Каковы конструктивные отличия между синхронными двигателями и генераторами?

20. Какие достоинства и недостатки имеют синхронные двигателя по сравнению с асинхронными?

21. Как перевести синхронную машину, подключенную к сети, в двигательный режим работы?

22. Что называют моментом выхода синхронного двигателя из синхронизма?

23. Объясните процесс пуска синхронного двигателя.

24. Как повысить момент входа в синхронизм синхронного двигателя?

25. Как подключить синхронный компенсатор для повышения коэффициента мощности в сети?

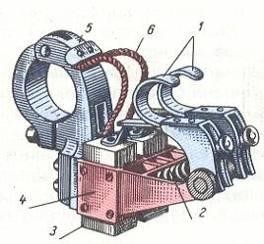

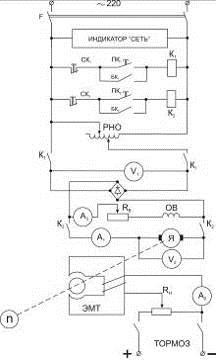

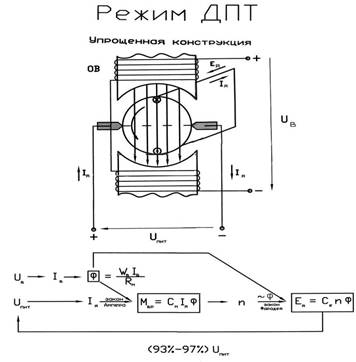

Ремонт двигателя постоянного тока.

Цель работы: Провести ремонт двигателя постоянного тока, изучить особенности ТО, ТР, КР ДПТ.

Оборудование: Коллекторный двигатель постоянного тока с параллельным возбуждением, рабочие инструменты, источник питания, приборы для проверки параметров двигателя.

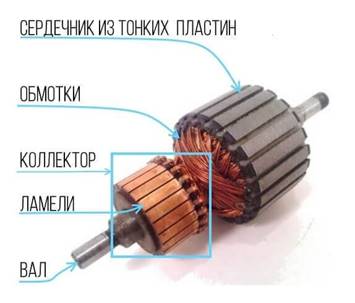

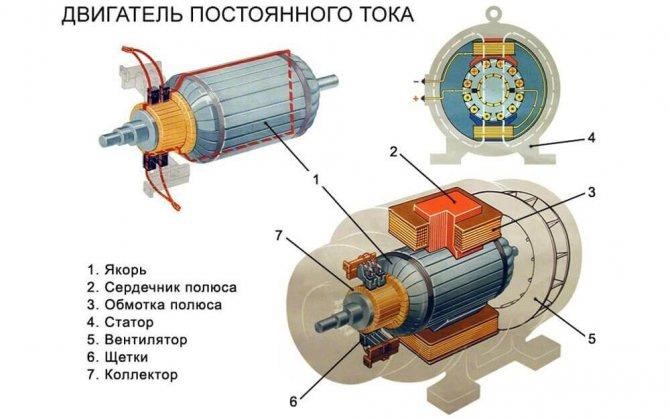

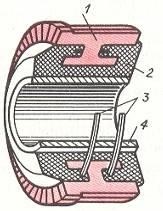

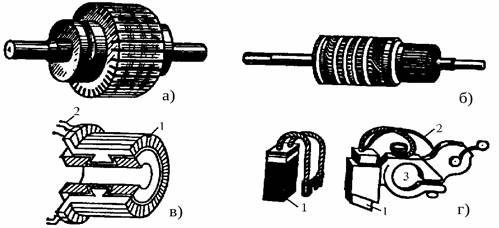

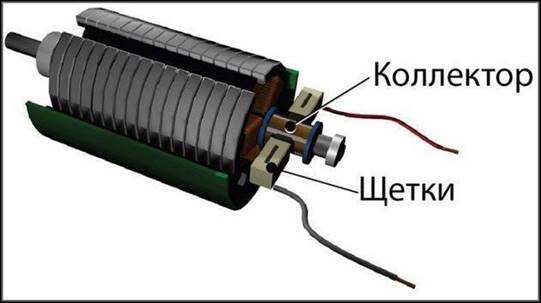

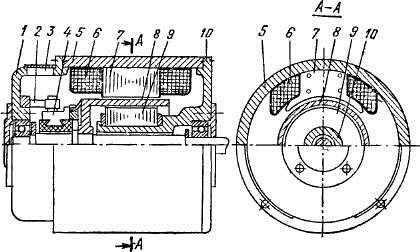

«Коллекторным называется электродвигатель, у которого датчиком положения вала и переключателем обмоток является одно и то же устройство – коллектор.

Такие двигатели могут работать либо только на постоянном токе, либо и на постоянном, и на переменном.»

Коллекторный электродвигатель, как и любой другой, состоит из ротора и статора. В этом случае ротор – является якорем. Напомним, что якорем называется та часть электрической машины, которая потребляет основной ток, и в которой индуцируется электродвижущая сила.

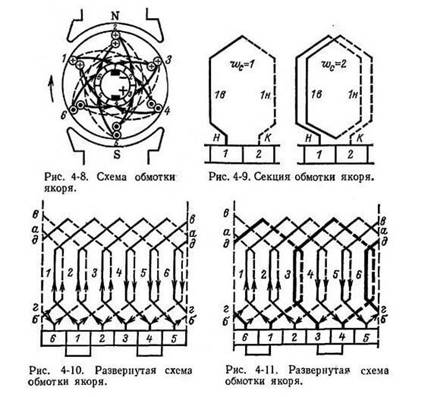

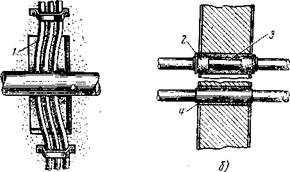

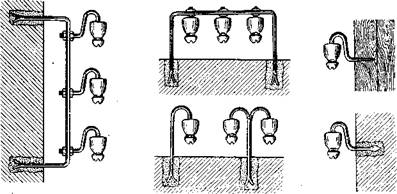

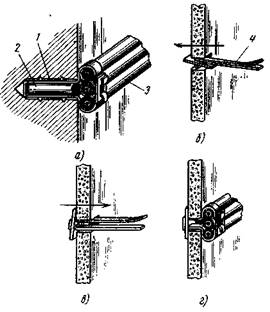

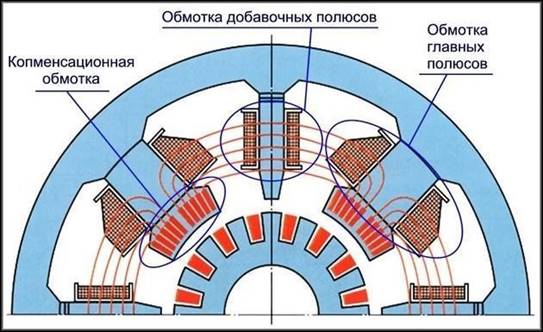

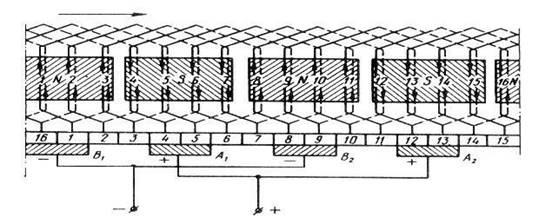

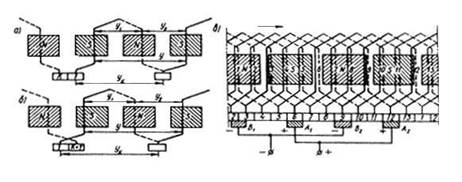

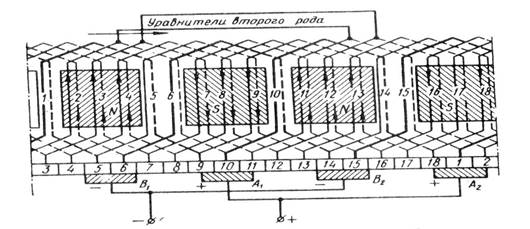

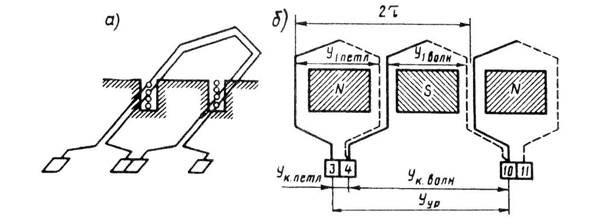

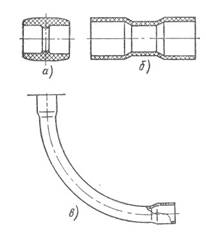

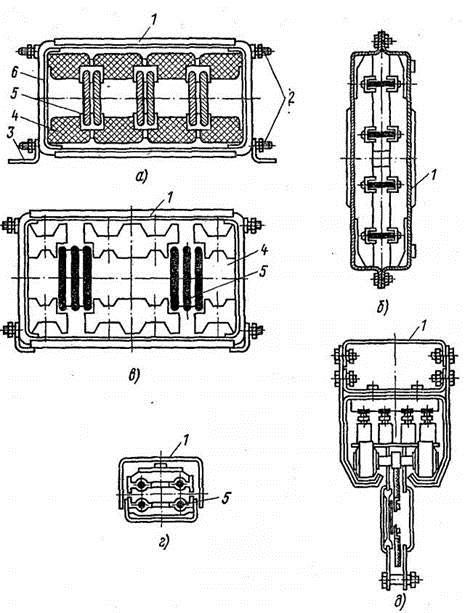

Для чего нужен и как устроен коллектор? Коллектор расположен на валу (роторе), и представляет собой набор продольно расположенных пластин, изолированных от вала и друг от друга. Их называют ламелями. К ламелям подключаются отводы секций обмоток якоря (устройство якорной обмотки КДПТ вы видите на группе рисунков ниже), а точнее к каждой из них подключен конец предыдущей и начало следующей секции обмотки.

Ток к обмоткам подаётся через щетки. Щётки образуют скользящий контакт и во время вращения вала соприкасаются то с одной, то с другой ламелью. Таким образом происходит переключение обмоток якоря, для этого и нужен коллектор.

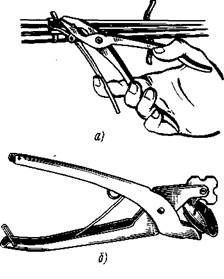

Щеточный узел состоит из кронштейна с щеткодержателями, непосредственно в них и устанавливаются графитовые или металлографитовые щетки. Для обеспечения хорошего контакта щетки прижимаются к коллектору пружинами.

На статоре устанавливаются постоянные магниты или электромагниты (обмотка возбуждения), которые создают магнитное поле статора. В литературе по электрическим машинам вместо слова «статор» чаще используют термины

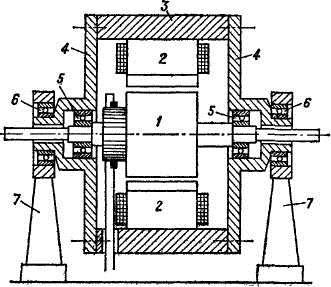

«магнитная система» или «индуктор». На рисунке ниже изображена конструкция ДПТ в разных проекциях. Теперь же давайте разберемся как работает коллекторный двигатель постоянного тока!

Реклама | RTB.Sape

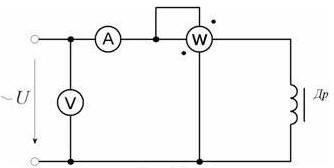

Допустим, визуальный осмотр не дал результатов – на первый взгляд все узлы целы, обрывы не обнаружены, запах горелого отсутствует. В этом случае проведите проверку прибора и его элементов с помощью специального прибора – мультиметра. Процесс состоит из нескольких этапов:

• Установите на приборе режим измерения сопротивления до 200 Ом.

• Прозвоните попарные выводы обмоток статора на ламели. Значения сопротивления должны быть одинаковыми.

• Проверьте корпус якоря и ламели. В идеале значение сопротивления стремится к бесконечности.

• Прозвоните выводы обмоток. Если сопротивление отсутствует в одном или нескольких контурах, двигатель неисправен.

• Проверьте цепь между корпусом статора и выводами обмотки. При наличии пробоя на корпусе эксплуатация агрегата невозможна.

• Прозвоните ротор, расположив щупы тестера на коллекторе на максимальном удалении друг от друга. Когда мультиметр покажет значение, слегка проверните ротор до момента соединения щупов со следующей обмоткой. Таким образом проверьте все обмотки. Если значение сопротивления в каждом контуре одинаково или отличается очень незначительно, узел исправен.

Не стоит сразу нести в починку или выбрасывать «забарахливший» прибор, как это предпочитают делать многие. Вы сэкономите средства, если будете знать, как восстановить коллектор электродвигателя самостоятельно. Процесс не слишком сложен и занимает не так уж много времени, а механизм сможет прослужить еще долго.

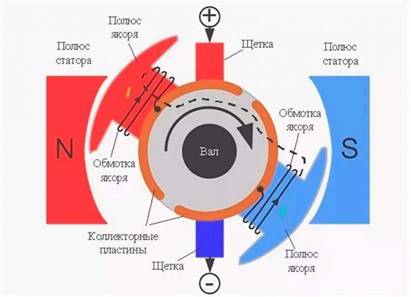

Когда ток протекает через обмотку якоря, возникает магнитное поле, направление которого можно определить с помощью правила буравчика. Постоянное магнитное поле статора взаимодействует с полем якоря, и он начинает вращаться благодаря тому, что одноименные полюса отталкиваются, притягиваясь к разноимённым. Что отлично иллюстрирует рисунок ниже.

При переходе щеток на другие ламели ток начинает протекать в обратную сторону (если рассматривать приведенный выше пример), магнитные полюса меняются местами и процесс повторяется.

В современных коллекторных машинах не используется двухполюсная конструкция из-за неравномерности вращения, в момент переключения направления тока силы, действующие на якорь, будут минимальны. А если включить двигатель, вал которого остановился в этом «переходном» положении — он может и не начать вращаться совсем. Поэтому на коллекторе современного двигателя постоянного тока расположено значительно больше полюсов и секций обмоток, уложенных в пазах шихтованного сердечника, таким образом достигаются оптимальные плавность движения и момент на валу.

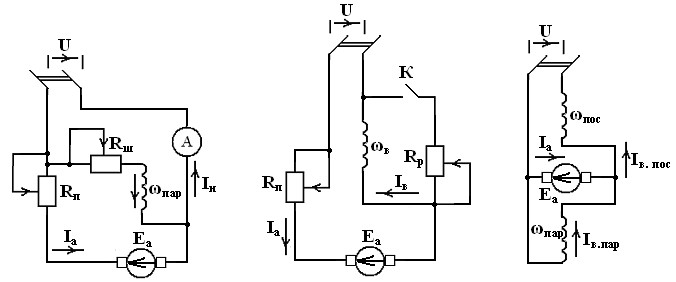

По способу возбуждения коллекторные двигатели постоянного тока различают двух типов:

1. С постоянными магнитами (маломощные двигатели мощностью десятки и сотни Ватт).

2. С электромагнитами (мощные машины, например, на грузоподъёмных механизмах и станках).

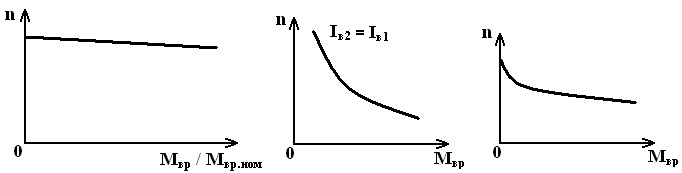

Различают такие типы КДПТ по способу соединения обмоток:

• Последовательного возбуждения (в старой отечественной литературе и от старых электриков можно услышать название «Сериесные», от англ. Serial). Здесь обмотка возбуждения подключена последовательно с обмоткой якоря. Высокий пусковой момент – преимущество такой схемы, а её недостаток – падение частоты вращения с увеличением нагрузки на валу (мягкая механическая характеристика), и то что двигатель идёт вразнос

(неконтролируемый рост оборотов с последующим повреждением опорных подшипников и якоря) если работают на холостом ходу или с нагрузкой на валу в меньше 20-30% от номинальной.

• Параллельного (также называют «шунтовые»). Соответственно обмотка возбуждения подключена параллельно обмотке якоря. На низких оборотах на валу высокий момент и стабилен в относительно широком диапазоне оборотов, а с увеличением оборотов он уменьшается. Преимущество — стабильные обороты в широком диапазоне нагрузки на валу (ограничивается его мощностью), а недостаток – при обрыве в цепи возбуждения может пойти вразнос.

• Назависимого. Обмотки возбуждения и якоря питаются от разных источников. Такое решение позволяет точнее регулировать обороты вала. Особенности работы похожи на ДПТ с параллельным возбуждением.

• Смешанного. Часть обмотки возбуждения подключена параллельно, а часть последовательно с якорем. Совмещают достоинства последовательного и параллельного типов.

Практика показывает, что если решено заменить якорь болгарки, то менять его лучше всего вместе с опорными подшипниками и крыльчаткой охлаждения двигателя.

Для замены потребуются:

1. Новый якорь УШМ. Должен соответствовать вашей модели. Взаимозамена с другими моделями — недопустима.

2. Отвёртки, гаечные ключи.

3. Мягкая щётка и ветошь для протирки механизма.

Замена якоря начинается с разборки болгарки.

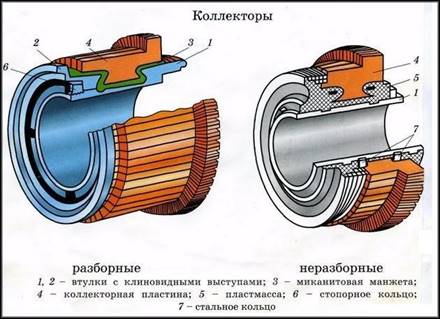

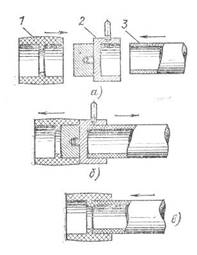

Ремонт коллектора электродвигателя Капитальный ремонт с разборкой коллекторов производят в случаях: замыкания между смежными коллекторными пластинами; замыкания между коллекторными пластинами и втулками; замены поврежденных коллекторных пластин; полной замены изношенных пластин.

В первых трех случаях иногда удается устранить неисправность, не снимая коллектор с вала и не отпаивая все коллекторные пластины от обмотки якоря. Для сохранения в процессе ремонта правильной цилиндрической формы коллектора его стягивают по наружной поверхности хомутом, затем отворачивают гайку, сдвигают нажимной конус и осматривают внутреннюю поверхность коллектора.

Замыкание между пластинами чаще всего происходит вследствие попадания металлической стружки или капли припоя внутрь коллектора. Замыкание между пластинами и втулкой обычно происходит в углах миканитовой манжеты.

При ремонте в выточку «ласточкин хвост» вкладывают сегменты, вырезанные из формовочного миканита и выгнутые в горячем состоянии. Если перечисленные неисправности имеются на стороне коллектора, обращенной к якорю, то приходится отпаивать все соединения обмотки с коллекторными пластинами и снимать коллектор с вала с помощью винтового съемника. Для замены поврежденной коллекторной пластины ее отпаивают от обмотки, в стягивающем хомуте делают прорезь и устанавливают ее над поврежденной пластиной.

Повышенное биение коллектора на валу якоря может быть вызвано следующими причинами:

большим люфтом подшипника или разбитым посадочным местом подшипника; износом резиновой амортизационной втулки заднего подшипника; плохой балансировкой самого якоря. В этом случае даже при исправных подшипниках и амортизационной втулке при включении машины ощущается повышенная вибрация и замечается повышенный шум от вращения якоря. Подобный дефект устраняется балансировкой якоря на специальном балансировочном станке;

неравномерным износом коллектора или недостаточно точным изготовлением коллектора.

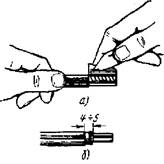

Обнаружить повышенное биение коллектора можно с помощью микрометра, имеющего подпружиненную измерительную штангу. Измеренное таким образом биение коллектора не должно превышать 5 мкм. В противном случае поверхность коллектора нужно обработать в токарном приспособлении, в специальных призмах или другом приспособлении, дающем необходимую точность установки.

Коллекторы якорей высокооборотных электродвигателей должны тщательно проверяться на величину биения.

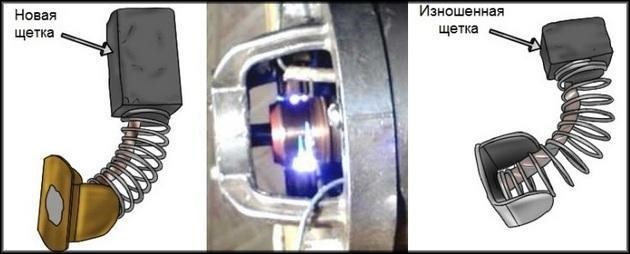

Плохой прижим щеток к коллектору возможен при износе щеток, ослаблении упругости пружины в щеткодержателе, а также при люфте или заедании щетки в щеткодержателе.

Несоответствие между типом коллектора и материалом используемых щеток. Имеется четыре группы разновидностей щеток [2], различающихся типом материала и предназначенных для соответствующих видов коллекторов.

Возможно, этому поспособствовала трещина в корпусе, которую можно заметить только при нагрузке.

Схема соединения обмоток статора и ротора определяется при изготовлении, и, в зависимости от того, где применяется конкретный двигатель, нужно выбирать соответствующее решение. В определенных режимах работы (тормозной режим, например) схемы включения обмоток могут изменяться или вводиться дополнительные элементы.

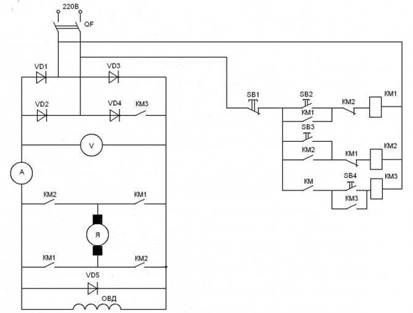

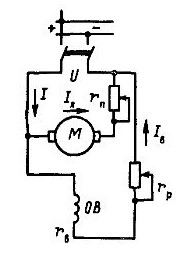

Включают маломощные коллекторные двигатели постоянного тока с помощью:

полупроводниковых ключей (транзисторов), тумблеров или кнопок, специализированных микросхем-драйверов или с помощью маломощных реле. Крупные мощные машины подключаются к сети постоянного тока через двухполюсные контакторы.

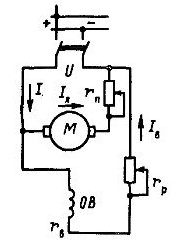

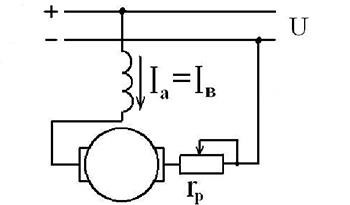

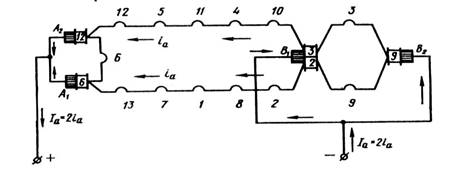

Ниже вы видите реверсивную схему подключения двигателя постоянного тока к сети 220В. На практике, на производстве схема будет аналогичной, но диодного моста в ней не будет, поскольку все линии для подключения таких двигателей прокладываются от тяговых подстанций, где переменный ток выпрямляется.

Реверс осуществляется путем смены полярности на обмотке возбуждения или на якоре. Изменить полярность и там, и там нельзя, поскольку направление вращения вала не изменится, как это происходит с универсальными коллекторными двигателями при работе на переменном токе.

Для плавного пуска двигателя в цепь питания обмотки якоря или обмотки якоря и обмотки возбуждения (в зависимости от схемы их соединения) вводят регулировочное устройство, например, реостат, таким же образом регулируют и частоту вращения вала, но вместо реостата чаще используют набор постоянных резисторов, подключаемых с помощью набора контакторов.

Первый этап — демонтаж Мы приводим алгоритм действий для асинхронных машин, он следующий:

Отключаем привод от сети (380 или 220 В).

Демонтируем электромотор с конструкции, где он был установлен.

Снимаем задний защитный кожух охлаждающего вентилятора.

Демонтируем крыльчатку.

Откручиваем крепление торцевых крышек, после чего снимаем их. Начинать желательно с фронтальной части, после ее демонтажа ротор легко «выйдет» с тыловой крышки.

Вытаскиваем ротор.

Данный процесс можно существенно облегчить, если использовать специальное устройство – съемник. С его помощью легко освободить вал двигателя от шкива или шестерни, в также снять торцевые крышки.

Этап второй — снятие обмотки Очередность действий следующая:

При помощи ножа снимаем бандажный крепеж и изоляционное покрытие с мест соединений проводов. В некоторых инструкциях рекомендуется зафиксировать схему соединений, например, сделав фотоснимок. Делать это особого смысла нет, поскольку это справочная информация и узнать ее по марке двигателя не составляет проблемы.

Используя зубило, сбиваем верхушки проводов с каждого торца статора.

Освобождаем пазы, используя пробойник соответствующего диаметра.

Очищаем статор от грязи, копоти, лака пропитки.

Сфера применения

Коллекторные двигатели постоянного тока применяются повсеместно как в быту, так и в промышленных устройствах и механизмах, давайте кратко рассмотрим их область применения:

В автомобилях используют 12В и 24В коллекторные ДПТ для привода щеток стеклоочистителей (дворников), в стеклоподъёмниках, для запуска двигателя (стартер — это коллекторный двигатель постоянного тока последовательного или смешанного возбуждения) и приводах другого назначения.

В грузоподъёмных механизмах (краны, лифты и пр.) используются КДПТ, которые работают от сети постоянного тока с напряжением 220В или любым другим доступным напряжением.

В детских игрушках и радиоуправляемых моделях малой мощности используются КДПТ с трёхполюсным ротором и постоянными магнитами на статоре.

В ручном аккумуляторном электроинструменте — разнообразные дрели, болгарки, электроотвертки и т.д.

1. Как подразделяются ДПТ по способу включения ОВ ?

2. Как осуществить изменение направления вращения ДПТ ?

3. Как осуществляется регулирование угловой частоты вращения якоря у ДПТ ?

4. Каково назначение пускового и регулировочного реостатов ?

5. Из каких условий выбирается величина пускового сопротивления при пуске ДПТ ?

6. Какие режимы работы существуют у ДПТ ?

7. Сравните механические характеристики ДПТ с параллельной, последовательной и со смешанной ОВ в двигательном режиме работы 8. В чем отличие естественной и искусственных механических характеристик ДПТ ?

9. Как изменятся механические характеристики ДПТ при введении добавочного сопротивления в цепь обмотки якоря ?

10. Как изменятся механические характеристики ДПТ при введении дополнительного сопротивления в цепь обмотки возбуждения ?

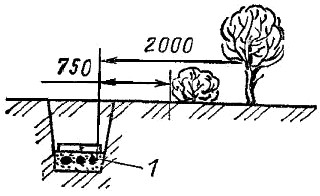

Типовые технологические карты предназначены для использования при разработке проектов производства работ (ППР), проектов организации строительства (ПОС), другой организационно-технологической документации, а также с целью ознакомления рабочих и инженерно-технических работников с правилами производства работ.

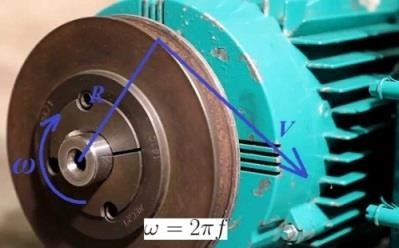

Практическая работа № 3 Асинхронный электродвигатель: устройство, принцип работы. Цель работы : Ознакомится с устройством асинхронного двигателя, установкой для пуска двигателя и различных режимов работы.

Оборудование : Двигатель асинхронный с короткозамунутым ротором, оборудование для пуска двигателя, приборы и инструменты..

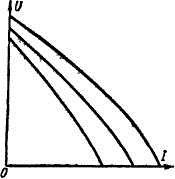

Конструктивно простейшая асинхронная машина представляет собой рамку, вращающуюся в переменном магнитном поле. Однако на практике данная модель носит скорее ознакомительный характер и практического применения в промышленности не имеет.

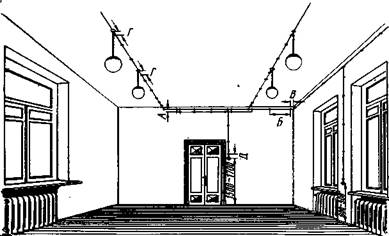

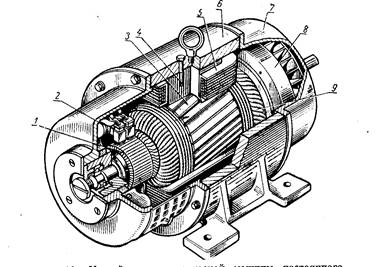

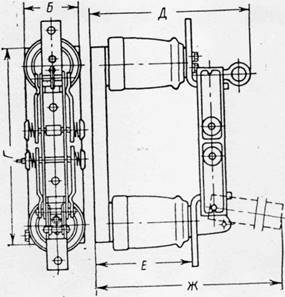

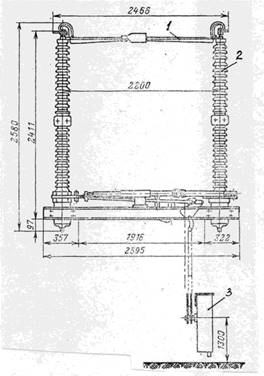

Рис. 1. Устройство асинхронного электродвигателя

Весь двигатель располагается в корпусе станины 7, ее основная задача состоит в обеспечении достаточной механической прочности, способной выдерживать достаточные усилия. Поэтому чем выше мощность агрегата, тем большей прочностью должна обладать станина и корпус.

Внутрь корпуса устанавливается сердечник статора 3, выступающий в роли магнитного проводника для силовых линий рабочего поля. С целью уменьшения потерь в стали магнитопровод выполняется наборным из шихтованных листов, однако в ряде моделей применяется и монолитный вариант.

В пазы сердечника статора укладывается обмотка 2, предназначенная для пропуска электрического тока и формирования ЭДС. Число обмоток будет зависеть от количества пар полюсов на каждую фазу. Также в части уложенных обмоток электродвигатели подразделяются на:

-трехфазные; -двухфазные; -однофазные.

Внутри статора располагается подвижный элемент – ротор 6. По конструкции ротор может быть короткозамкнутым или фазным, на рисунке приведен первый вариант. В состав ротора входит сердечник 5, также набранный из шихтованной стали и беличья клетка 4. Вся конструкция насажена на металлический вал 1, передающий вращение и механическое усилие.

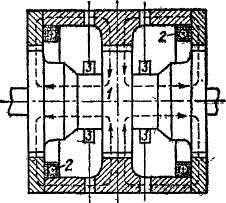

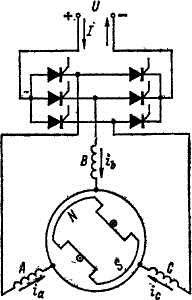

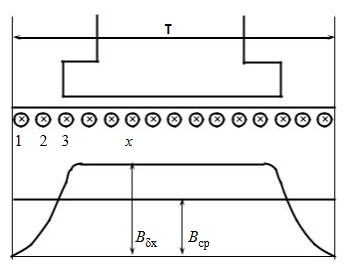

Заключается в формировании электромагнитного поля вокруг проводника, по которому протекает электрический ток. Для асинхронного электродвигателя данный процесс начинается сразу после подачи напряжения на обмотки статора, после чего в роторе наводится ЭДС взаимоиндукции, индуцирующей вихревые токи в металлическом каркасе. Наличие вихревых токов обуславливает генерацию собственной ЭДС, которая формирует электромагнитное поле ротора. Наиболее эффективный КПД асинхронной электрической машины получается при работе от трехфазной сети.

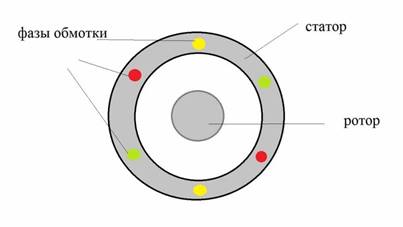

Конструктивно обмотки статора имеют смещение в пространстве друг относительно друга на 120°, что показано на рисунке 2 ниже:

Рис. 2. Геометрическое смещение фаз в статоре

Такой прием позволяет отстроить магнитное поле рабочих обмоток в строгом соответствии с напряжением трехфазной сети, которое имеет аналогичную разность кривых электрической величины.

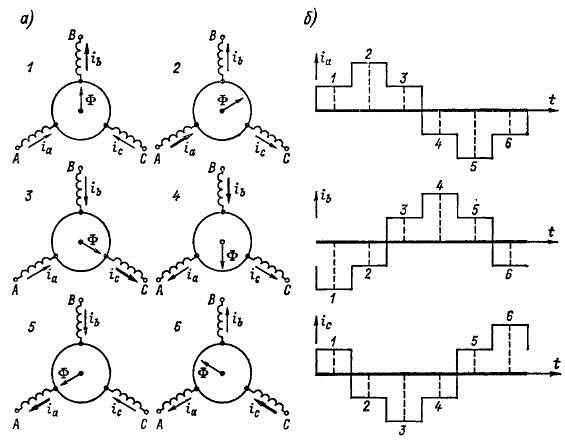

Рис. 3. Принцип формирования магнитного потока асинхронного двигателя На рисунке 3 выше все три фазы изображены в разных цветах для упрощения понимания процесса, также здесь изображена кривая токов, протекающих в фазах асинхронного электродвигателя. Теперь рассмотрим физические процессы в обмотках двигателя для трех позиций показанных на рисунке:

I – в этой позиции максимальный ток протекает в красной обмотке электродвигателя, а значение силы тока в желтой и синей равны. Основной поток силовых линий формируется красной фазой, а два других дополняют его.

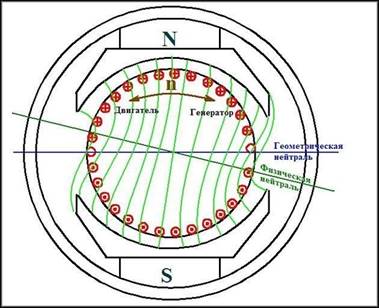

II – в данной точке желтая синусоида равна нулю, поэтому никакого потока не создает, а сила тока красной и синей равны. Поток формируется сразу двумя фазами и смещается по часовой стрелке вправо, совершая поворот. III – третья точка характеризуется максимумом токовой нагрузки для синей кривой, а красная и желтая имеет равную амплитуду, но противоположную по направлению. В результате чего максимум магнитных линий южного и северного полюса сместиться еще на 30°.

По данному принципу магнитное поле статора вращается в асинхронной электрической машине в течении периода. За счет магнитного взаимодействия с полем статора асинхронного электродвигателя происходит поступательное движение ротора вокруг своей оси. Можно сказать, что ротор пытается догнать поле статора. Именно за счет разницы во вращении полей данный тип электрической машины получил название асинхронной.

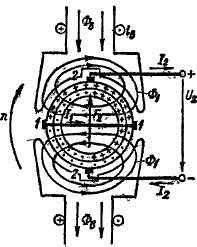

Отличие от синхронного двигателя

Наряду с простыми асинхронными электрическими машинами в промышленности также используются и синхронные агрегаты. Основным отличием синхронного двигателя является наличие вспомогательной обмотки на роторе, предназначенной для создания постоянного магнитного потока, что показано на рисунке 4 ниже.

Рис. 4. Отличие асинхронного от синхронного электродвигателя Эта обмотка создает магнитный поток, не зависящий от наличия электродвижущей силы в обмотках статора электродвигателя. Поэтому при возбуждении синхронного электродвигателя его вал начинает вращаться одновременно с полем статора. В отличии от асинхронного типа, где существует разница в движении, которая физически выражается как скольжение и рассчитывается по формуле:

s = (n1 — n2) / n1

где s – это величина скольжения, измеряемая в процентах, n1 – частота, с которой вращается поле статора, n2 – частота, с которой вращается ротор. Синхронные электродвигатели применяются в тех устройствах, где важно соблюдать высокую точность синхронизации подачи питания и начала движения. Также они обеспечивают сохранение рабочих характеристик в момент пуска.

На практике существует огромное количество разновидностей асинхронных электродвигателей, отличающихся как сферой применения, так и мощностью согласно ГОСТ 12139-84. В связи с тем, что все вариации перечислить невозможно, мы рассмотрим наиболее значимые критерии, по которым асинхронные аппараты разделяются на виды.

По количеству питающих фаз выделяют: трехфазные – используются в сетях, где есть возможность подключиться сразу ко всем фазам, но в частных случаях могут запускаться и в однофазной сети; двухфазные – применяются во многих бытовых приборах, состоят из двух рабочих обмоток, одна из которых питается напряжением сети, а вторая подключается через фазосдвигающий конденсатор.

однофазные – как и предыдущая модель содержат две обмотки, одна из которых рабочая, а вторая пусковая.

По типу ротора различают: с короткозамкнутым ротором – имеет тяжелый пуск, но и меньшую стоимость; с фазным ротором – на роторе устанавливается вспомогательная обмотка, делающая работу электродвигателя более плавной.

Рисунок 5: асинхронный двигатель с короткозамкнутым и с фазным ротором По способу подачи питания:

статорные – классические модели, в которых рабочие обмотки устанавливают на статор;

роторные – рабочие обмотки помещаются на вращающемся элементе, широкое применение на практике получили асинхронные двигатели Шраге-Рихтера.

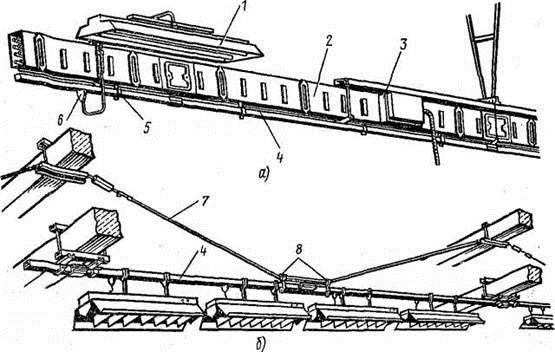

Способы пуска и схемы подключения

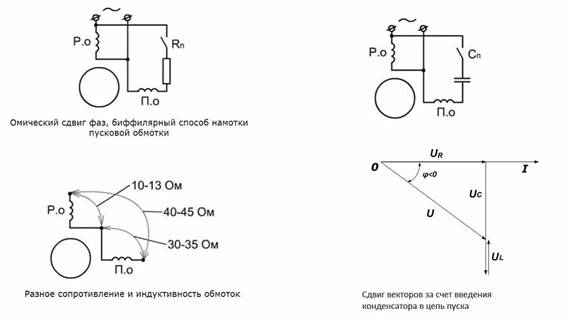

Асинхронный электродвигатель с короткозамкнутым ротором обладает низкой себестоимостью, большими пусковыми токами и низким усилием на старте. Поэтому для различных целей могут применять различные способы пуска, снижающие бросок тока в обмотках и улучшающие рабочие характеристики:

прямой – напряжение на электродвигатель подается через пускатели или контакторы;

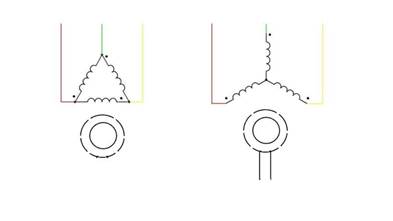

переключение схемы соединения обмоток электродвигателя со звезды на треугольник; понижение напряжения; плавный пуск; изменение частоты питающего напряжения. Однофазного асинхронного двигателя.

Для асинхронного однофазного электродвигателя могут использоваться три основных способа пуска:

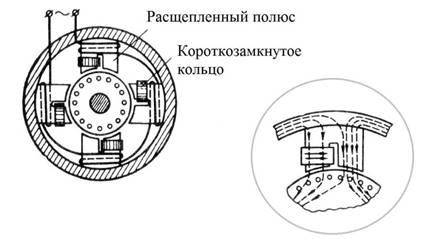

С расщеплением полюсов – используется в электродвигателях особой конструкции, но недостатком методы является постоянная потеря мощности.

С конденсаторным пуском – вводит пусковой конденсатор в момент запуска асинхронного двигателя и убирает его со схемы через несколько секунд после начала работы. Обладает максимальным вращательным моментом.

С резисторным пуском электродвигателя – обеспечивает начальный сдвиг между векторами ЭДС обмоток для скольжения в асинхронной машине.

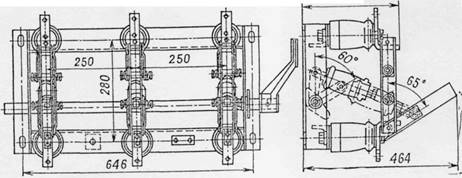

Трехфазного асинхронного двигателя

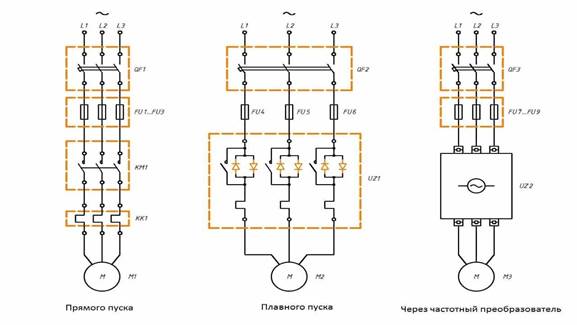

Трехфазные асинхронные агрегаты могут подключаться такими способами:

Напрямую в цепь через пускатель или контактор, что обеспечивает простоту процесса, но формирует максимальные токи. Этот способ не подходит в случае больших механических нагрузок на вал.

Переключением схемы со звезды на треугольник – применяется для снижения токов в обмотках электродвигателя за счет уменьшения питающего напряжения с линейного на фазное.

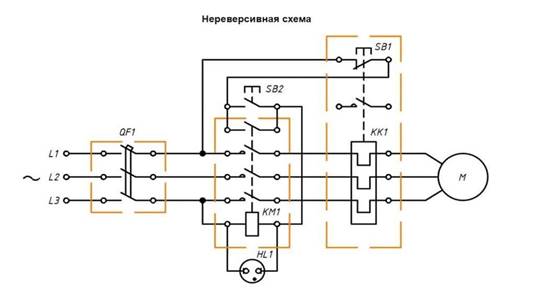

Путем подключения через преобразователь напряжения, реостаты или автотрансформатор для снижения разности потенциалов. Также используется изменение числа пар полюсов, частоты питающего напряжения и прочие. Помимо этого трехфазные асинхронные двигатели могут использовать прямую и реверсивную схему включения в цепь. Первый вариант применяется только для вращения вала электродвигателя в одном направлении. В реверсивной схеме можно переключать движение рабочего органа в прямом и обратном направлении.

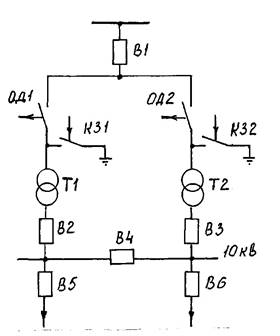

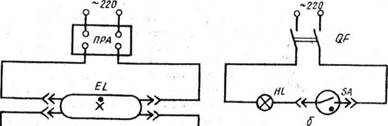

Рис. 9: прямая схема без возможности реверсирования

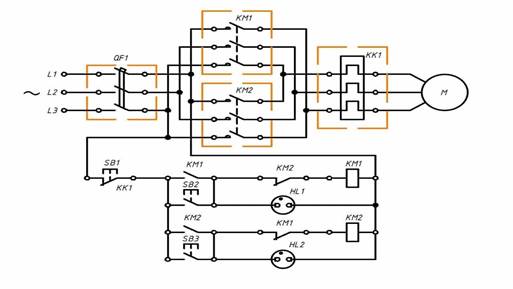

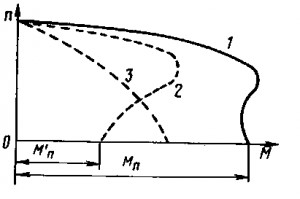

Рассмотрим нереверсивную схему пуска асинхронного электродвигателя (рисунок 9). Здесь, через трехполюсный автомат QF1 питание подается на пускатель KM1. При нажатии кнопки SB2 произойдет подача напряжения на обмотки электродвигателя, его остановка осуществляется кнопкой SB1. Тепловое реле KK1 применяется для контроля температуры нагрева, а лампочка HL1 сигнализирует о включенном состоянии контактора.

Рисунок 10: схема прямого включения с реверсом

Реверсивная схема (смотрите рисунок 10) устроена аналогичным образом, но в ней используются два пускателя KM1 и KM2. Прямое включение асинхронного электродвигателя производиться кнопкой SB2, а обратное SB3.

Область применения асинхронных электродвигателей охватывает достаточно большой сегмент хозяйственной деятельности человека. Поэтому их можно встретить в различных типах станочного оборудования – токарных, шлифовальных, фрезерных, прокатных и т.д. В работе грузоподъемных кранов, талей, тельферов и прочих механизмов.

Их используют для лифтов, горнодобывающей техники, землеройного оборудования, эскалаторов, конвейеров. В быту их можно встретить в вентиляторах, микроволновках, хлебопечках и прочих вспомогательных устройствах. Такая популярность асинхронных электродвигателей обусловлена их весомыми преимуществами.

Преимущества и недостатки

К преимуществам асинхронных электродвигателей, в сравнении с другими типами электрических машин следует отнести:

Относительно меньшая стоимость, в сравнении с другими типами электродвигателей, за счет простоты конструкции;

Высокая степень надежности, благодаря отсутствию вспомогательных элементов редко выходят со строя;

Способны выносить кратковременные перегрузки;

Могут включаться в цепь напрямую без использования дополнительного оборудования;

Низкие затраты на содержание в ходе эксплуатации.

Основными недостатками асинхронного электродвигателя являются относительно большие пусковые токи и слабый пусковой момент, что в определенной степени ограничивает сферу прямого включения. Также асинхронные электродвигатели обладают низким коэффициентом мощности и сильно зависят от параметров питающего напряжения.

1. Каков принцип действия асинхронного двигателя?

2. Что называется скольжением двигателя и как его определить?

3. Провести аналогию между асинхронным двигателем и трансформатором.

4. От чего зависит вращающий момент асинхронного двигателя?

5. Как устроен асинхронный двигатель с короткозамкнутым ротором?

6. Как устроены двуклеточные двигатели и двигатели с глубоким пазом?

7. Как устроены асинхронные двигатели с фазным ротором?

8. Зачем при пуске асинхронных двигателей с фазным ротором в цепь ротора вводится пусковой реостат?

9. Как устроен однофазный асинхронный двигатель и как он включается в сеть?

10. Как осуществляется реверсирование асинхронных двигателей? 11. Как производится регулирование скорости асинхронных двигателей?

Ремонт асинхронного двигателя.

Цель занятия : Провести ремонт асинхронного трехфазного двигателя с короткозамкнутым ротором .

Оборудование : асинхронный двигатель, модель SDDL-EDL13 тип электродвигателя - АИР63А4, мощность – 0,25 КВт, номинальная частота вращения – 1310 об/мин.), рабочие инструменты, оборудование для диагностики неисправностей, расходные материалы.

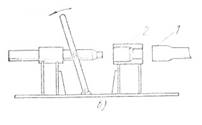

Отключить соединительные провода между двигателем и внешними клеммами, пометить фазы. Шаги разборки:

шкив или вал, наружная крышка переднего подшипника, передняя концевая крышка козырек вентилятора, наружная крышка заднего подшипника, задняя концевая крышка– снятие ротора, передний подшипник, внутренняя крышка переднего подшипника, задний подшипник, внутренняя крышка заднего подшипника.

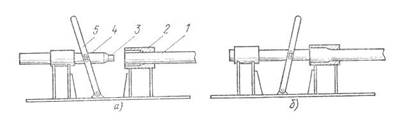

Перед разборкой двигателя необходимо поставить метку на шкив или вал; используя специальный съемник, снимите шкив, применяя вдоль оси необходимую силу (при этом не испортите центральное отверстие на оси ротора).

Разберите концевую крышку, снимите ротор

Перед разборкой поставьте метку на соединении кожуха и концевой крышки, чтобы при сборке установить их точно так же.

Разберите крышку подшипника, вывинтив винты, крепящие концевую крышку, вкрутите болты в каждое резьбовое отверстие на концевой крышке и привинтите болты к вкладышу, чтобы снять крышку (если концевая крышка большая, то ее следует подвесить с помощью стропов).

Если резьбовых отверстий на концевой крышке нет, то для ее снятия симметрично выбивайте концевую крышку молотком, но выбивайте очень аккуратно, чтобы не испортить крышку. У небольших двигателей ротор можно снять вручную, это нужно делать так, чтобы не испортить обмотки, на конец обмотки необходимо надеть метку.

Перед разборкой подшипника выберите подходящий съемник. Силу можно прикладывать только к внутреннему кольцу, но не к внешнему. Следите за тем, чтобы съемник не повредил центральное отверстие оси ротора (тогда нельзя будет производить смазку). Перед разборкой подшипник должен быть промыт специальным очистителем. Если подшипник поврежден, его нужно заменить..

Сборка асинхронного двигателя Ход работы удалите внутреннюю пыль, убедитесь в исправности всех частей двигателя. Сборка двигателя производится в обратной последовательности, используемой при разборке. При сборке можно использовать способ горячей или холодной посадки. Внимание!

Во избежание дополнительных проблем по центрированию, при сборке основания двигателя необходимо использовать регулировочные шайбы. При разборке и сборке ротора необходимо совмещать ключевые метки. Не допускайте порчи обмоток. Перед разборкой и сборкой двигателя необходимо проверять изоляцию обмоток. Для разборки нельзя использовать обычный молоток – при разборке и сборке ротора нужно использовать медный, алюминиевый или деревянный молоток, при этом молотком постукивайте симметрично.

К внутренней крышке подшипника необходимо крепить толстый медный провод, который перед фиксацией концевой крышки пропускается через сборочное отверстие, так что наружная крыш/ ка подшипника может быть легко собрана. Во время сборки подшипника с горячей посадкой нагрев должен быть не выше 100°C. На рабочем месте обязательно должен быть огнетушитель. Чистящее средство, которое использовалось для очистки двигателя и подшипников, необходимо сливать только в специальный слив. Место для работы с двигателями должно содержаться в чистоте.

Контрольные вопросы :

1. Как устроены асинхронный двигатель и машина постоянного тока?

2. Чем конструктивно отличается короткозамкнутый ротор от ротора с фазной обмоткой?

3. В какой последовательности производят разборку и сборку ремонтируемых электрических машин и какие инструменты и приспособления при этом применяют?

4. Опишите технологические операции подготовки к намотке и намотки статора и ротора ремонтируемого асинхронного двигателя?

5. Как производится пропитка и сушка обмоток ремонтируемых машин?

6. Укажите способы балансировки роторов машин.

7. Опишите способы нагрева подшипников качения для посадки их на вал ротора машины.

8. Какими инструментами и как производят продороживание коллекторов?

9. Перечислите основные особенности ремонта взрывозащищенного электрооборудования.

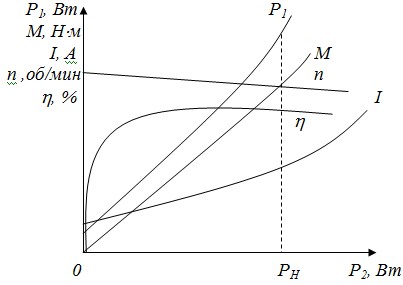

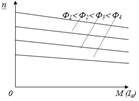

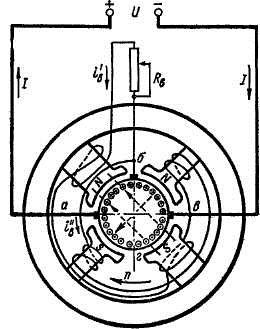

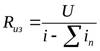

Практическая работа № 5 Расчет ВАХ, Решение задач по расчету ВАХ.

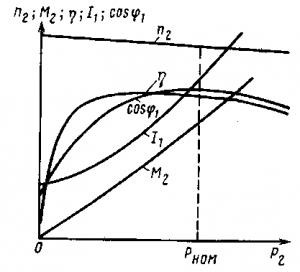

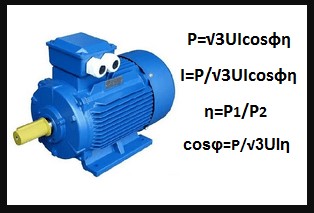

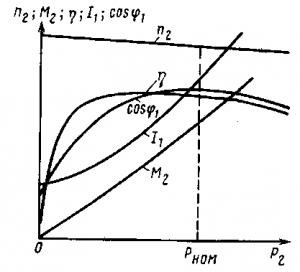

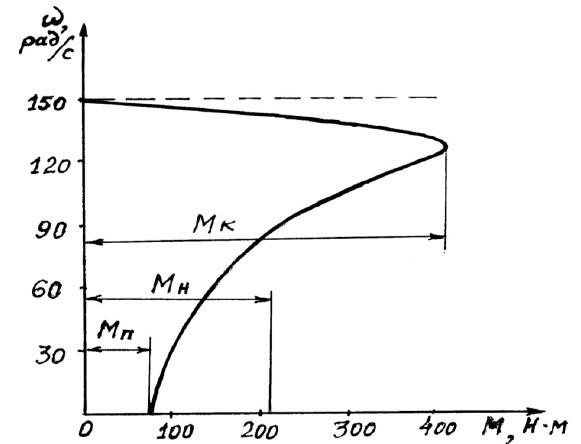

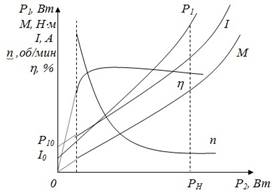

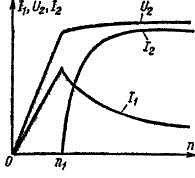

Цель работы : Выполнить расчет вольт – амперной характеристики асинхронного электродвигателя с короткозамкнутым ротором, на основании расчета провести решение практических задач. Характеристики асинхронных двигателей.

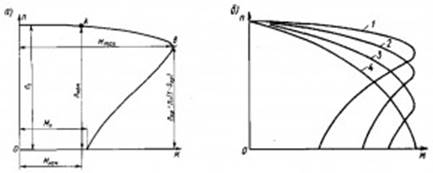

Для правильной эксплуатации асинхронного двигателя необходимо знать его характеристики: механическую и рабочие.

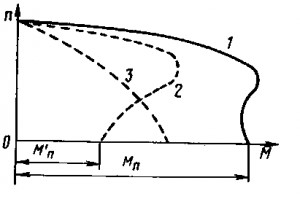

Механическая характеристика.