Сборник заданий по выполнению лабораторных работ и практических заданий по дисциплине ОП.04 Основы материаловедения

МИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ

ДОНЕЦКОЙ НАРОДНОЙ РЕСПУБЛИКИ

ГПОУ ДОНЕЦКИЙ ПРОФЕССИОНАЛЬНЫЙ

ЛИЦЕЙ АВТОТРАНСПОРТА

Сборник

заданий по выполнению лабораторных работ и практических заданий

по учебной дисциплине ОП.04 «Основы материаловедения»

для обучающихся по профессии 15.01.26 Токарь-универсал

г. Донецк - 2019

Составитель: Жаркова С.А., преподаватель первой категории

Сборник заданий по выполнению лабораторных работ и практических заданий по учебной дисциплине ОП.04 «Основы материаловедения» является частью учебно-методического комплекса

Рецензенты:

Сборник заданий по выполнению лабораторных работ и практических заданий по дисциплине «Основы материаловедения» содержит основные требования к оформлению лабораторных работ и практических заданий по данной дисциплине, алгоритмы выполнения работ. В сборнике приведены варианты заданий и методические указания по выполнению работ.

Сборник заданий по выполнению лабораторных работ и практических заданий может быть использован преподавателями образовательных учреждений среднего профессионального образования на учебных занятиях по основам материаловедения, студентами для выполнения самостоятельной работы.

Рассмотрено на заседании методического совета Донецкого профессионального лицея автотранспорта, протокол от 29.08.2019г. № 1

СОДЕРЖАНИЕ

Введение…………………………………………………………………………4

Общие методические указания…………………………………………………5

Комплекс лабораторных работ для аудиторной самостоятельной работы студентов……………………………………………..………………………….7

Лабораторная работа № 1………………………………………………………7

Лабораторная работа № 2……………………………………………………..11

Лабораторная работа № 3……………………………………………………..15

Комплекс практических заданий для аудиторной самостоятельной работы студентов……………………………………………………………………….21

Практическое занятие № 1……………………..……………………………..21

Практическое занятие № 2……………………………………………………31

Практическое занятие № 3..…………………………………………………..34

Практическое занятие № 4…………………………………………………....38

Практическое занятие № 5..…………………………………………………..42

Список литературы.………………..…………………………………………49

Введение

Лабораторные работы и практические занятия отнесены к основным видам учебных занятий, поэтому их выполнение обязательно для каждого студента и определяется учебным планом в соответствии с ГОС СПО по профессии 15.01.05 «Сварщик (электросварочные и газосварочные работы)». Рекомендуемое количество часов на выполнение лабораторных работ и практических заданий по учебной дисциплине «Основы материаловедения» составляет 8 работ: 3 лабораторные работы и 5 практических заданий.

Выполнении студентами лабораторных работ и практических заданий способствует:

- обобщению, систематизации, углублению, закреплению полученных теоретических знаний по конкретным темам учебных дисциплин математического и общего естественнонаучного, общепрофессионального и профессионального циклов;

- формированию умений применять полученные знания на практике, реализации единства интеллектуальной и практической деятельности;

- развитию интеллектуальных умений у будущих специалистов: аналитических, проектировочных, конструктивных и др.;

- выработке при решении поставленных задач таких профессионально значимых качеств, как самостоятельность, ответственность, точность, творческая инициатива.

Перечисленные способности, умения и качества делают студентов конкурентоспособными на современном рынке труда.

Выполнение лабораторных работ и практических заданий по учебной дисциплине «Основы материаловедения» направлено на усвоение знаний (из ГОС СПО):

- основных свойств и классификации материалов, используемых в профессиональной деятельности;

- наименований, маркировки, свойств обрабатываемого материала;

- правил применения охлаждающих и смазывающих материалов;

- основных сведений о металлах и сплавах;

- основных сведений о неметаллических, прокладочных, уплотнительных и электротехнических материалах, сталях, их классификации.

Выполнение лабораторных работ и практических заданий по учебной дисциплине «Основы материаловедения» способствует формированию умений (из ФГОС):

- подбирать материалы по их назначению и условиям эксплуатации для выполнения работ;

- применять материалы при выполнении работ.

Выполнение лабораторных работ и практических заданий по учебной дисциплине «Основы материаловедения» способствует формированию общих и профессиональных компетенций. Лабораторно-практические работы выполняются в тетради.

Общие методические указания

Лабораторные работы и практические задания выполняются в тетрадях предназначенных для их выполнения, которые хранятся у преподавателя.

Лабораторные и практические работы по своему содержанию имеют определенную структуру: порядок выполнения работы приведен в начале каждой практической и лабораторной работы; указано задание, которое необходимо выполнить и составить отчет по его выполнению.

При выполнении лабораторных и практических работ студентами выполняются определенные правила, рассмотрите их ниже:

лабораторные и практические работы выполняются во время учебных занятий;

допускается окончательное оформление лабораторных и практических работ в домашних условиях;

разрешается использование дополнительной литературы при выполнении лабораторных и практических работ;

перед выполнением лабораторной и практической работы необходимо изучить основные теоретические положения по рассматриваемому вопросу.

Прежде, чем приступить к выполнению задания необходимо ознакомиться с:

наименованием темы работы;

целью работы;

предлагаемым заданием;

оборудованием для выполнения работы;

краткими теоретическими сведениями;

порядком выполнения работы;

содержанием отчета.

Лабораторные и практические работы представляют собой элемент учебной дисциплины и оцениваются по критериям, представленным ниже:

Оценка «отлично» ставится в том случае, если студент:

1. правильно, по плану выполняет лабораторную работу (практическое задание);

2. работу выполняет самостоятельно, правильно формулирует выводы и аккуратно оформляет отчет о работе.

Оценка «хорошо» ставится в том случае, если студент:

1. правильно, по плану выполняет лабораторную работу (практическое задание), но допускает недочеты и неточности в процессе выполнения работы;

2. правильно формулирует выводы, но имеются недостатки в оформлении лабораторной работы (практического задания);

Оценка «удовлетворительно» ставится в том случае, если студент:

1. допускает неточности в выполнении лабораторной работы (практического задания);

2. допускает недочеты в определении определяемых величин;

3. допускает неточности в формулировании выводов;

4. имеются недостатки в оформлении лабораторной работы (практического задания).

Оценка «неудовлетворительно» ставится в том случае, если студент:

1. выполняет лабораторную работу(практическое задание) не полностью;

2. допускает грубые ошибки в определении определяемых величин;

3. не формулирует выводы.

Комплекс лабораторных работ для аудиторной самостоятельной работы студентов

Лабораторная работа №1

Тема: Макроструктурный анализ металлов

Цель работы:

ознакомление с методикой проведения макроструктурного анализа; приобретение практических навыков изучения металлических поверхностей, изломов и макрошлифов.

Время: 45 минут

Задание:

1. Ознакомиться с методикой проведения макроструктурного анализа, а также со способами приготовления и травления макрошлифов.

2. Изучить коллекцию изломов, макрошлифов и сварных швов.

3. Изучить основные дефекты, наблюдаемые в металле.

4. Выяснить причины возникновения дефектов и меры по их предотвращению или устранению.

5. Подготовить отчет по работе.

Оборудование: лупа, коллекция макрошлифов, коллекция изломов.

Краткие теоретические сведения

Макроанализ дает представление об общем строении металла и позволяет оценить его качество после различных видов обработки: литья, обработки давлением, сварки, термической и химико-термической обработки.

Не выявляя подробностей строения, макроанализ позволяет определить участки металла, требующие дальнейшего микроскопического исследования. Макроанализом можно определить:

1. Нарушения сплошности металла: центральную пористость, свищи, подкорковые пузыри, трещины, непровары и газовые пузыри при сварке;

2. Дендритное строение, размеры и ориентацию зерен в литом состоянии;

3. Химическую неоднородность литого металла – ликвацию (исследуется макрошлиф);

4. Волокнистое строение деформированного металла;

5. Вид излома: вязкий, хрупкий, нафталинистый, камневидный и т.д.;

6. Глубину слоя после химико-термической обработки (исследуется излом).

Макроанализ проводят на продольных и поперечных макрошлифах (темплетах) и изломах. Для успешного выполнения макроанализа необходим выбор наиболее характерного для изучаемого изделия сечения или излома. Вырезанные темплеты подвергают механической обработке, химическому травлению и исследованию.

Методы макротравления подразделяют на три группы: глубокого травления; поверхностного травления; отпечатков. Структура, выявляемая глубоким травлением, слабо зависит от подготовки поверхности образца; поверхностное травление или метод отпечатков требует более тщательной подготовки поверхности. Способы макроанализа различны в зависимости от состава сплава и задач, стоящих перед исследователем. Для многих марок стали, с целью выявления дефектов, нарушающих сплошность, применяют горячий (60-80 °С) 50% водный раствор соляной кислоты. Темплеты травят в течение 5-45 мин. до четкого выявления макроструктуры – это глубокое травление.

Химическую неоднородность стали, например, ликвацию фосфора, серы, свинца определяют методом поверхностного травления и отпечатков.

При необходимости полного макроскопического исследования, а также определения нарушений сплошности металла и дефектов строения целесообразно придерживаться следующей последовательности; сначала травить образец реактивом поверхностного травления, затем снова шлифовать и определять распределение серы по отпечатку на фотобумаге, после чего производить глубокое травление для определения нарушений сплошности.

а)

а)  б)

б)

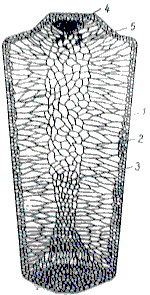

Рисунок 1.1 - Макроструктура металлического слитка (а) продольное сечение; б) дендритное строение кристаллов в усадочной раковине)

1. Зона мелких произвольно ориентированных кристаллов

2. Столбчатые кристаллы.

3. Зона крупных произвольно ориентированных кристаллов

4. Усадочная раковина

5. Усадочная рыхлость

а)

а)

б)

б)  в)

в)

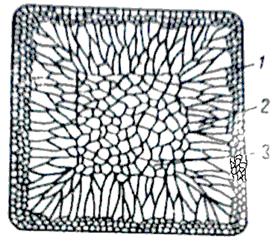

Рисунок 1.2 - Макроструктура металлического слитка (поперечное сечение)

а) литье в землю;

б) литье в кокиль;

в) литье в землю модифицированное.

а) б)

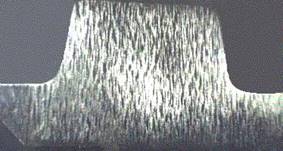

Рисунок 1.3 - Волокнистое строение металлов

а) горячий прокат и обработка резанием;

б) горячий прокат и горячая штамповка.

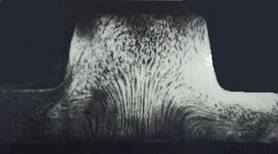

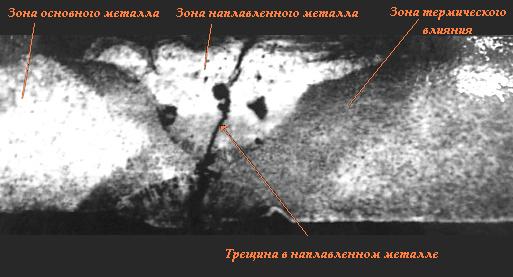

Рисунок 1.4 -Дефекты сварных соединений: Усадочные и газовые поры, трещины, шлаковые включения, подрезы, непровар

Рисунок 1.5 - Виды излома

а) вязкий; б) хрупкий; в) усталостный

Порядок выполнения работы:

1. Зарисовать макроструктуру образцов, показывающую особенности литого состояния. Сравнить макроструктуру слитка с макроструктурой образцов, отлитых различными методами.

2. Зарисовать макроструктуру образцов с волокнистым строением и сделать вывод о правильности изготовления заготовки.

3. Зарисовать макрошлиф сварного соединения. Определить положение зоны термического влияния, отметить дефекты.

4.

Определить различие вязкого и хрупкого изломов.

5. Отметить на рисунке усталостного излома очаг зарождения усталостной трещины

и характерные зоны этого вида излома

Содержание отчета:

1. Наименование работы.

2. Цель работы.

3. Оборудование и материалы, используемые в работе.

4. Зарисовать макроструктуры (рисунки 1.1-1.5).

5. Выводы.

Контрольные вопросы

1. Какими характеристиками определяется качество металлов и сплавов?

2. От каких факторов зависит структура металла?

3. С помощью какого метода изучают внутреннее строение металлов?

4. Используя какой метод, изучают размеры, форму и взаимное расположение кристаллов?

5. Что такое макроструктурный анализ?

6. Расскажите, что выявляют макроструктурным анализом.

7. Что можно обнаружить внешним осмотром поверхности металла?

8. Виды изломов в зависимости от качества металла, условий эксплуатации и режимов нагружения деталей и конструкций.

Лабораторная работа №2

Тема: Испытание на твердость по Бринеллю

Цель работы:

освоение навыков определения и расчета твердости поверхностных слоев материалов по методу Бринелля.

Время: 45 минут

Задание:

определить твердость образцов

Оборудование: прибор для измерения твердости по Бринеллю, образцы.

Краткие теоретические сведения

В материал вдавливается стальной шарик, и значения твердости определяют по величине поверхности отпечатка, оставляемого шариком. Шарик вдавливают с помощью пресса.

|

|

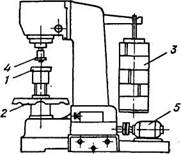

Рисунок 2.1 Схема прибора для получения твердости вдавливанием шарика (измерение по Бринеллю): 1 - столик для центровки образца; 2 — маховик; 3 — грузы; 4 — шарик; 5 — электродвигатель.

Испытуемый образец устанавливают на столике 1 в нижней части неподвижной станины пресса (рис. 2), зашлифованной поверхностью кверху. Поворотом вручную маховика 2 по часовой стрелке столик поднимают так, чтобы шарик мог вдавиться в испытуемую поверхность. В прессах с электродвигателем вращают маховик 2 до упора и нажатием кнопки включают двигатель 5. Последний перемещает коромысло и постепенно вдавливает шарик под действием нагрузки, сообщаемой привешенным к коромыслу грузом. Эта нагрузка действует в течение определенного времени, обычно 10—60 с, в зависимости от твердости измеряемого материала, после чего вал двигателя, вращаясь в обратную сторону, соответственно перемещает коромысло и снимает нагрузку. После автоматического выключения двигателя, поворачивая маховик 2 против часовой стрелки, опускают столик прибора и затем снимают образец.

В образце остается отпечаток со сферической поверхностью (лунка). Диаметр отпечатка измеряют лупой, на окуляре которой нанесена шкала с делениями, соответствующими десятым долям миллиметра. Диаметр отпечатка измеряют с точностью до 0,05 мм (при вдавливании шарика диаметром 10 и 5 (мм) в двух взаимно перпендикулярных направлениях; для определения твердости следует принимать среднюю из полученных величин.

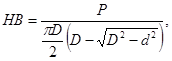

Число твердости по Бринеллю НВ вычисляют по уравнению:

где Р — нагрузка на шарик, кг·с (1кг·с – 0,1 Мпа); D — диаметр вдавливаемого шарика, мм; d — диаметр отпечатка, мм. Получаемое число твердости при прочих равных условиях тем выше, чем меньше диаметр отпечатка.

Во избежание сложных вычислений числа твердости для каждого отпечатка на практике используются готовыми таблицами (Приложение 1).

Усилие, F в зависимости от значения К и диаметра шарика D устанавливают в соответствии с табл. 1. Рекомендуемое время выдержки образца под нагрузкой для сталей составляет 10 с, для цветных сплавов 30 с (при K=10 и 30) или 60 с (при K=2.5).

Таблица

|

Диаметр шарика D, мм |

Прикладываемое усилие F, Н |

||||

|

K=F/D2 |

|||||

|

30 |

10 |

5 |

2,5 |

1 |

|

|

10 |

29420 |

9807 |

4903 |

2452 |

980,7 |

|

5 |

7355 |

2452 |

1226 |

612,9 |

245,2 |

|

2,5 |

1839 |

612,9 |

306,5 |

153,2 |

61,3 |

|

1 |

294,2 |

98,1 |

49,0 |

24,5 |

9,81 |

|

Диапазон твердости HB |

55-650 |

35-200 |

<55 |

8-55 |

3-20 |

|

Измеряются |

Сталь, чугун, медь и ее сплавы, легкие сплавы |

Чугун, спла- вы меди, легкие спла- вы |

Медь и ее сплавы, легкие сплавы |

Легкие сплавы |

Свинец, олово |

Порядок выполнения работы:

1. Изучить работу твердомера типа ТШ.

2. Подготовить образцы к испытанию (поверхность образца должна быть плоской и чистой от загрязнений и окалины. Толщина образца – не менее десятикратной глубины отпечатка).

3. Выбрать в зависимости от заданных условий испытания и типа образца диаметр шарика, нагрузку и время выдержки под нагрузкой.

4. Закрепить шариковый наконечник в шпинделе установочным винтом.

5. Поместить на подвеску требуемое для испытания количество сменных грузов.

6. Установить упор на нужную продолжительность выдержки и закрепить стопорным винтом.

7. Установить на столик (испытания круглых образцов производят с помощью специальной подставки) испытуемый образец и вращением маховика поднять его к шариковому наконечнику, оказывая предварительную нагрузку на образец порядка 100 кг. Нагрузка должна быть приложена в направлении, перпендикулярном к плоскости образца. Центр отпечатка должен находиться от края образца на расстоянии не менее диаметра шарика, а от центра соседнего отпечатка – на расстоянии не менее двух диаметров шарика.

8. Нажать на пусковую кнопку, приводя в движение электродвигатель и передать нагрузку на образец.

9. После окончания испытания опустить столик, снять образец и измерить диаметр отпечатка в двух взаимно перпендикулярных направлениях при помощи лупы. Диаметр отпечатка измеряют с точностью до 0,05 мм при испытании шариком диаметром 10 и 5 мм и с точностью до 0,01 мм при испытании шариком диаметром 2,5 мм.

10. По величине диаметра отпечатка рассчитать число твердости НВ.

11. Повторить эксперимент 3 раза.

12. Определить среднее число твердости НВ.

13. Результаты испытаний внести в протокол.

|

Марка металла |

D шарика, мм |

F, H (кгс) |

Продол. выдержки, с |

Диаметр отпечатка, мм |

Среднее арифм., dср мм |

HB |

|

|

d1 |

d2 |

||||||

|

|

|

|

|

|

|

|

|

Содержание отчета:

1. Название работы.

2. Цель работы.

3. Оборудование и материалы, используемые в работе.

4. Протокол испытаний твердости по методу Бринелля.

5. Выводы.

Контрольные вопросы

1. Что такое твердость?

2. Классификация методов измерения твердости.

3. Сущность измерения твердости по Бринеллю.

4. До какого значения твердости при испытании по Бринеллю используются стальные шарики?

5. Какого диаметра шарики используются при испытании на твердость по Бринеллю?

6. Из каких условии выбирается диаметр шарика при испытании на твердость по Бринеллю?

7. Пример записи твердости по Бринеллю?

Таблица определения твердости по Бринеллю

Приложение 1

|

Диаметр отпечатка d10 или 2d5, или 4d2,5 |

Число твердости по Бринеллю при нагрузке Р (кгс), равной |

Диаметр отпечатка d10 или 2d5, или 4d2,5 |

Число твердости по Бринеллю при нагрузке Р (кгс), равной |

||||

|

30 D2 |

10 D2 |

2,5 D2 |

30 D2 |

10 D2 |

2,5 D2 |

||

|

2,00 |

955 |

|

|

4,00 |

229 |

76,3 |

19,1 |

|

2,05 |

910 |

|

|

4,05 |

223 |

74,3 |

18,6 |

|

2,10 |

868 |

|

|

4,10 |

217 |

72,4 |

18,1 |

|

2,15 |

|

|

|

4,20 |

207 |

68,8 |

17,2 |

|

2,20 |

764 |

|

|

4,25 |

201 |

67,1 |

16,8 |

|

2,25 |

735 |

|

|

4,30 |

197 |

65,5 |

16,4 |

|

2,30 |

707 |

|

|

4,35 |

192 |

63,8 |

16,0 |

|

2,35 |

682 |

|

|

4,40 |

187 |

62,4 |

15,6 |

|

2,40 |

659 |

|

|

4,45 |

183 |

60,9 |

15,2 |

|

2,45 |

616 |

|

|

4,50 |

179 |

59,5 |

14,9 |

|

2,50 |

597 |

|

|

4,55 |

174 |

58,1 |

14,5 |

|

2,55 |

579 |

|

|

4,60 |

170 |

56,8 |

14,2 |

|

2,60 |

562 |

|

|

4,65 |

167 |

55,5 |

13,9 |

|

2,65 |

531 |

|

|

4,70 |

163 |

54,3 |

13,6 |

|

2,70 |

516 |

|

|

4,75 |

159 |

53,0 |

13,3 |

|

2,75 |

489 |

|

|

4,80 |

156 |

51,9 |

13,0 |

|

2,80 |

477 |

|

|

4,85 |

152 |

50,7 |

12,7 |

|

2,85 |

455 |

|

|

4,90 |

149 |

49,6 |

12,4 |

|

2,90 |

444 |

|

|

4,95 |

146 |

48,6 |

12,2 |

|

2,95 |

429 |

|

|

5,00 |

143 |

47,5 |

11,9 |

|

3,00 |

415 |

|

34,6 |

5,05 |

140 |

46,5 |

11,6 |

|

3,05 |

401 |

|

33,4 |

5,10 |

137 |

45,5 |

11,4 |

|

3,10 |

388 |

129 |

32,3 |

5,15 |

134 |

44,6 |

11,2 |

|

3,15 |

375 |

125 |

31,3 |

5,20 |

131 |

43,7 |

10,9 |

|

3,20 |

363 |

121 |

30,3 |

5,25 |

128 |

42,8 |

10,7 |

|

3,25 |

352 |

117 |

29,3 |

5,30 |

126 |

41,9 |

10,5 |

|

3,30 |

341 |

114 |

28,4 |

5,35 |

123 |

41,0 |

10,3 |

|

3,35 |

331 |

110 |

27,6 |

5,40 |

121 |

40,2 |

10,1 |

|

3,40 |

321 |

107 |

26,7 |

5,45 |

118 |

39,4 |

9,86 |

|

3,45 |

311 |

104 |

25,9 |

5,50 |

116 |

38,6 |

9,66 |

|

3,50 |

302 |

101 |

25,2 |

5,55 |

114 |

37,9 |

9,46 |

|

3,55 |

293 |

97,7 |

24,5 |

5,60 |

111 |

37,1 |

9,27 |

|

3,60 |

285 |

95,0 |

23,7 |

5,65 |

109 |

36,4 |

9,10 |

|

3,65 |

277 |

92,3 |

23,1 |

5,70 |

107 |

35,7 |

8,93 |

|

3,70 |

269 |

89,7 |

22,4 |

5,75 |

105 |

35,0 |

8,76 |

|

3,75 |

262 |

87,2 |

21,8 |

5,80 |

103 |

34,3 |

8,59 |

|

3,80 |

255 |

84,9 |

21,2 |

5,85 |

101 |

33,7 |

8,43 |

|

3,85 |

248 |

82,6 |

20,7 |

5,90 |

99,2 |

33,1 |

8,26 |

|

3,90 |

241 |

80,4 |

20,1 |

5,95 |

97,3 |

32,4 |

8,11 |

|

3,95 |

235 |

78,3 |

19,6 |

6,00 |

95,5 |

31,8 |

7,96 |

Лабораторная работа №3

Тема: Термическая обработка стали

Цель работы:

изучить технологию термической обработки стали (закалка, отпуск, нормализация, отжиг) и познакомиться с закономерностями изменения твердости образцов стали в исходном (г.к.) состоянии и после термообработки.

Время: 45 минут

Задание:

изучить технологию термической обработки и провести анализ

Оборудование: диаграмма железо-цементит.

Краткие теоретические сведения

Термическая обработка – это технологический процесс, состоящий из нагрева стали до определенной температуры выдержка при этой температуре определенной время и охлаждения при заданной скорости с целью изменения его структуры и свойств.

На стадии изготовления деталей строительных конструкций необходимо, чтобы металл был пластичным, нетвердым, имел хорошую обрабатываемость резанием.

В готовых изделиях всегда желательно иметь материал максимально прочным, вязким, с необходимой твердостью.

Такие изменения в свойствах материала позволяет сделать термообработка. Любой процесс термообработки может быть описан графиком в координатах температура-время и включает нагрев, выдержку и охлаждение. При термообработке протекают фазовые превращения, которые определяют вид термической обработки.

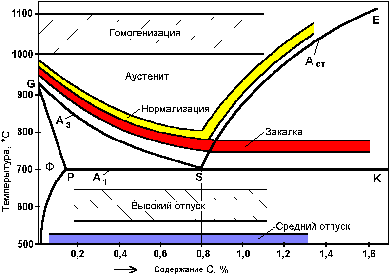

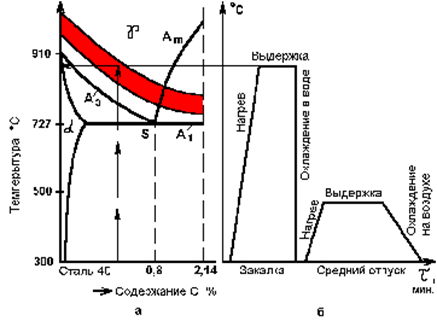

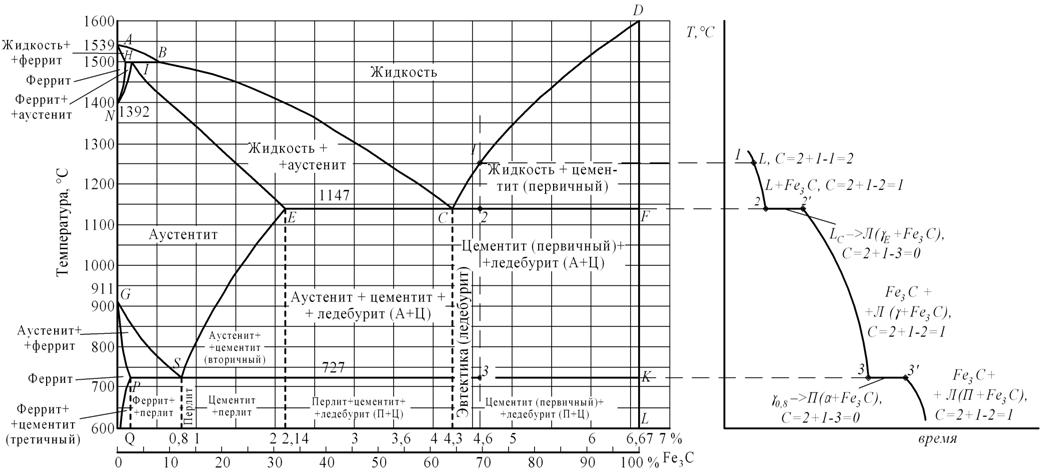

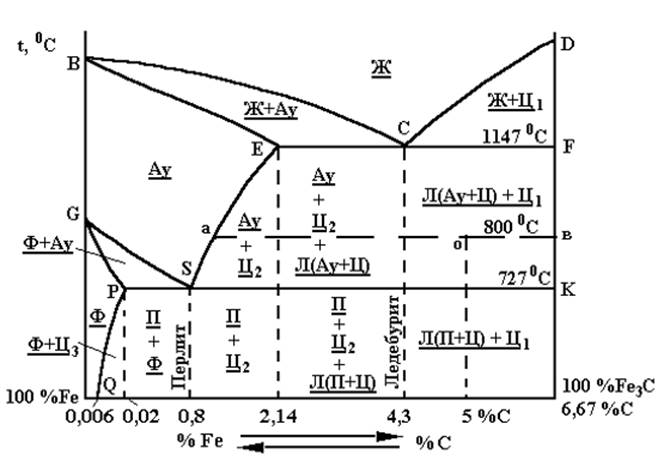

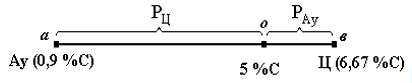

При 727ОС верхняя критическая точка соответствует началу выделения феррита из аустенита (при охлаждении) или концу растворения феррита в аустените (при нагреве). Температура линии SE, соответствующая началу выделения вторичного цементита из аустенита, обозначается Аm.®Температура нагрева стали зависит от положения ее критических точек и выбирается по диаграмме состояния Fe – Fe3С в зависимости от вида термической обработки. Критические точки (температуры фазовых превращений) определяют: линия PSK – точку А1, GS – точку А3 и SE – точку Аm. Нижняя критическая точка А1 соответствует превращению А

Время нагрева до заданной температуры зависит, главным образом, от химического состава стали и толщины наиболее массивного сечения детали (в среднем 60 с на каждый миллиметр сечения).

Рисунок 3.1. Печь для термической обработки

Выдержка при температуре термообработки необходима для завершения фазовых превращений, происходящих в металле, выравнивания температуры по всему объему детали. Продолжительность выдержки зависит от химического состава стали и для нелегированных сплавов определяется из расчета 60 с. на один миллиметр сечения. Скорость охлаждения зависит, главным образом, от химического состава стали, а также от твердости, которую необходимо получить.

Самыми распространенными видами термообработки сталей являются закалка и отпуск. Производятся с целью упрочнения изделий.

Виды операций термической обработки: отжиг, нормализация, закалка, отпуск.

Рисунок 3.2. Диапазон оптимальных температур нагрева при различных видах термической обработки

Рис. 3.3. Выбор оптимальной температуры закалки стали (а) и отпуска (б)

Закалка сталей

Закалкой называется фиксация при комнатной температуре высокотемпературного состояния сплава. Основная цель закалки – получение высокой твердости, прочности и износостойкости. Для достижения этой цели стали нагревают до температур на 30 – 50ОС выше линии GSK (рис.3.2), выдерживают определенное время при этой температуре и затем быстро охлаждают. Процессы, происходящие в сплаве на различных стадиях закалки, можно рассмотреть на примере эвтектоидной стали. В исходном отожженном состоянии эта сталь имеет структуру перлита (эвтектоидная смесь феррита и цементита). При достижении температуры А1 (7270С) произойдет полиморфное превращение, т.е. перестройка кристаллической решетки феррита (ОЦК) в решетку аустенита (ГЦК), вследствие чего растворимость углерода резко возрастает. В процессе выдержки весь цементит растворится в аустените и концентрация углерода в нем достигнет содержания углерода в стали, т.е. 0,8 %.

Следующий этап – охлаждение стали из аустенитной области до комнатной температуры – является определяющим при закалке. При охлаждении стали ниже температуры А1 происходит обратное полиморфное превращение, т.е. решетка аустенита (ГЦК) перестраивается в решетку феррита (ОЦК) и при этом растворимость углерода уменьшается в 40 раз (с 0,8 до 0,02). Если охлаждение происходит медленно, то “лишний” углерод успевает выйти из решетки феррита и образовать цементит. В результате формируется структура феррито-цементитной смеси. Если же охлаждение производится быстро, то после полиморфного превращения углерод остается вследствие подавления диффузионных процессов в решетке ОЦК. Образуется пересыщенный твердый раствор углерода в - железе, который называется мартенситом.

Практической целью закалки Vкр.³является получение максимальной прочности и твердости стали. Достигается эта цель при следующих режимах: нагрев стали на 30 – 50ОС выше линии GSK, выдержка при этой температуре и охлаждение со скоростью

По температуре нагрева различают полную и неполную закалку. Полная закалка осуществляется из аустенитной области. После охлаждения с критической скоростью закалки у всех углеродистых сталей образуется структура мартенсита. Полной закалке подвергают изделия из доэвтектоидных сталей, при этом исключается образование мягких ферритных включений. Неполная закалка – закалка из промежуточных, двухфазных областей (А + Ф), (А+ЦII). В результате охлаждения с критической скоростью в доэвтектоидных сталях образуется структура Ф + М, а в заэвтектоидных – М + ЦII. Неполной закалке подвергают инструмент из заэвтектоидной стали, поскольку наличие включений вторичного цементита увеличивает твердость закаленного инструмента, т.к. цементит по твердости превосходит мартенсит

Отпуск. К важнейшим механическим свойствам сталей наряду с твердостью относится и пластичность, которая после закалки очень мала. Структура резко- неравновесная, возникают большие закалочные напряжения. Чтобы снять закалочные напряжения и получить оптимальное сочетание свойств для различных групп деталей, обычно после закалки проводят отпуск стали. Отпуском стали является термообработка, состоящая из нагрева закаленной стали до температуры ниже линии PSK (критическая точка А1), выдержки при этой температуре и дальнейшего произвольного охлаждения. Этот процесс связан с изменением строения и свойств закаленной стали. При отпуске происходит распад мартенсита, переход к более устойчивому состоянию. При этом повышается пластичность, вязкость, снижается твердость и уменьшаются остаточные напряжения встали. Механизм протекающих превращений при отпуске сталей – диффузионный, он определяется температурой и продолжительностью нагрева.

Первое превращение, протекающее в интервале 80 – 200ОС, соответствует выделению из мартенсита тонких пластин – карбида Fe2С. Выделение углерода из решетки приводит к уменьшению степени ее тетрагональности. Полученный при этом мартенсит, имеющий степень тетрагональности, близкую к 1, называется отпущенным.

При нагреве закаленной стали выше 300ОС происходит полное выделение углерода из раствора и снятие внутренних напряжений. Сталь состоит из мелкодисперсной смеси феррита и цементита (троостит отпуска).

При нагреве до температуры выше 480ОС идет процесс коагуляции (укрупнения) карбидных частиц и максимальное снятие остаточных напряжений. Формируется структура сорбита отпуска.

В зависимости от температуры нагрева различают низкий, средний и высокий отпуск. Низкий отпуск проводят в интервале температур 80 – 250ОС для инструментов-изделий, которым необходимы высокая твердость и износостойкость. Получаемая структура МОТП или МОТП + ЦII (мартенсит отпуска + цементит вторичный).

Средний отпуск (350 – 500ОС) применяется для рессор, пружин, штампов и другого ударного инструмента, т.е. для тех изделий, где требуется достаточная твердость и высокая упругость. Получаемая структура – ТОТП (троостит отпуска).

Высокий отпуск (500 – 650ОС) полностью устраняет внутренние напряжения. Достигается наилучший комплекс механических свойств: повышенная прочность, вязкость и пластичность. Применяется для изделий из конструкционных сталей, подверженных воздействию высоких напряжений. Структура – СОТП (сорбит отпуска).

Термообработку, заключающуюся в закалке на мартенсит и последующем высоком отпуске, называют улучшением.

Нормализация. Нормализацией называется нагрев сталей на 30 — 50°С выше линии доэвтектоидных, а эвтектоидной и заэвтектоидных - выше линии Am, выдержка при этой температуре и последующее охлаждение на воздухе. После нормализации изделия из доэвтектодной, заэвтектодной и эвтектодной сталей приобретают однородную структуру по сечению - пластинчатый сорбит. Сорбит представляет собой механическую смесь двух фаз феррита и цементита.

Нормализацию применяют для снижения внутренних напряжений, измельчения зерна после литья, для подготовки структуры к последующей операции термической обработки. Нагрев заэвтектоидной стали выше линии - Am при нормализации проводится с целью растворения цементитной сетки для улучшения обрабатываемости резанием и для подготовки структуры к закалке.

Отжиг сталей

Чтобы облегчить механическую или пластическую обработку стальной детали, уменьшают ее твердость путем отжига. Так называемый полный отжиг заключается в том, что деталь или заготовку нагревают до температуры 900° С, выдерживают при этой температуре некоторое время, необходимое для прогрева ее по всему объему, а затем медленно (обычно вместе с печью) охлаждают до комнатной температуры.

Внутренние напряжения, возникшие в детали при механической обработке, снимают низкотемпературным отжигом, при котором деталь нагревают до температуры 500—600° С, а затем охлаждают вместе с печью. Для снятия внутренних напряжений и некоторого уменьшения твердости стали применяют неполный отжиг — нагрев до 750—760° С и последующее медленное (также вместе с печью) охлаждение.

Разновидностью отжига стали является гомогенизация – создание однородной (гомогенной) структуры в сплавах путем ликвидации микронеоднородностей структуры сплава, возникающих при неравновесной кристаллизации расплава. При гомогенизации сплавы подвергаются т.н. диффузионному или гомонизирующему отжигу, что повышает пластичность и стабильность механических свойств сплава.

При гомогенизации сталь нагревается до температуры 1000 – 1100ОС выдерживается при этой температуре для полного равномерного прогрева всего сечения образца и медленно охлаждается вместе с печью.

Порядок выполнения работы:

1.Изучить технологию термической обработки стали, влияние температуры на физические свойства стали.

2. Провести анализ:

сущность термической обработки стали.

виды термической обработки стали.

цель закалки стальных изделий.

отпуск стали после закалки.

сущность отжига, нормализация стали?

Содержание отчета:

1. Название работы.

2. Цель работы.

3. Оборудование и материалы, используемые в работе.

4. Проведенный анализ.

5. Выводы.

Контрольные вопросы

1. Что такое термическая обработка?

2. Виды термической обработки.

3. Назовите основные элементы режима закалки и ее цели.

4. Что такое отпуск?

5. Назначение отжига

6. Отжиг, который снимает внутренние напряжения в детали при механической обработке.

Комплекс практических заданий для аудиторной самостоятельной работы студентов

Практическое занятие №1

Тема: Изучение справочных таблиц для определения свойств материалов

Цель работы:

изучение справочных таблиц и определение свойств материалов.

Время: 45 минут

Задание: пользуясь справочными таблицами определить свойства материалов

Оборудование: справочные таблицы механических свойств и допустимых напряжений

Краткие теоретические сведения

В справочной литературе приводятся сведения о механических свойствах и допускаемых напряжениях для различных материалов.

Таблица 1.1 - Допускаемые напряжения* для углеродистых сталей обыкновенного качества в горячекатаном состоянии

|

Марка стали |

Допускаемые напряжения **, МПа |

|||||||||||||

|

при растяжении [sр] |

при изгибе [sиз] |

при кручении [tкр] |

при срезе [tср] |

при смятии [sсм] |

||||||||||

|

I |

II |

III |

I |

II |

III |

I |

II |

III |

I |

II |

III |

I |

II |

|

|

Ст2 |

115 |

80 |

60 |

140 |

100 |

80 |

85 |

65 |

50 |

70 |

50 |

40 |

175 |

120 |

|

СтЗ |

125 |

90 |

70 |

150 |

110 |

85 |

95 |

65 |

50 |

75 |

50 |

40 |

190 |

135 |

|

Ст4 |

140 |

95 |

75 |

170 |

120 |

95 |

105 |

75 |

60 |

85 |

65 |

50 |

210 |

145 |

|

Ст5 |

165 |

115 |

90 |

200 |

140 |

110 |

125 |

90 |

70 |

100 |

65 |

55 |

250 |

175 |

|

Ст6 |

195 |

140 |

110 |

230 |

170 |

135 |

145 |

105 |

80 |

115 |

85 |

65 |

290 |

210 |

* Горский

А. И., Иванов-Емин Е. Б., Кареновский А. И. Определение допускаемых напряжений

при расчетах на прочность. НИИмаш, М., 1974.

** Римскими цифрами

обозначен вид нагрузки: I - статическая; II - переменная, действующая от нуля

до максимума, от максимума до нуля (пульсирующая); III - знакопеременная

(симметричная).

Таблица 1.2- Механические свойства и допускаемые напряжения углеродистых качественных конструкционных сталей

|

Марка стали |

Термообработка* |

Временное сопротивление sB |

Предел текучести sT |

Предел выносливости |

Допускаемые напряжения **, МПа |

|||||||||||||||

|

при растяженииs-1p |

при изгибе s-1 |

при крученииt-1 |

при растяжении [sp] |

при изгибе [sиз] |

при кручении [tкр] |

при срезе [tср] |

при смятии [sсм] |

|||||||||||||

|

МПа |

I |

II |

III |

I |

II |

III |

I |

II |

III |

I |

II |

III |

I |

II |

||||||

|

08 |

Н |

330 |

200 |

120 |

150 |

90 |

110 |

80 |

60 |

130 |

95 |

75 |

80 |

60 |

45 |

60 |

45 |

35 |

165 |

120 |

|

10 |

Н |

340 |

210 |

125 |

155 |

95 |

110 |

80 |

60 |

145 |

100 |

75 |

80 |

60 |

45 |

65 |

45 |

35 |

165 |

120 |

|

|

Ц-В59 |

400 |

250 |

145 |

180 |

110 |

130 |

90 |

70 |

155 |

115 |

90 |

100 |

65 |

55 |

70 |

50 |

40 |

195 |

135 |

|

15 |

Н |

380 |

230 |

135 |

170 |

100 |

125 |

85 |

65 |

150 |

110 |

85 |

95 |

65 |

50 |

75 |

50 |

40 |

185 |

125 |

|

|

Ц-В59 |

450 |

250 |

160 |

200 |

120 |

145 |

50 |

80 |

175 |

125 |

100 |

110 |

80 |

60 |

85 |

60 |

45 |

210 |

175 |

|

20 |

Н |

420 |

250 |

150 |

190 |

115 |

140 |

115 |

95 |

170 |

120 |

95 |

105 |

70 |

55 |

85 |

60 |

45 |

210 |

175 |

|

|

Ц-В59 |

500 |

300 |

180 |

225 |

135 |

165 |

115 |

90 |

200 |

140 |

110 |

125 |

75 |

55 |

100 |

60 |

45 |

240 |

175 |

|

25 |

Н |

460 |

280 |

170 |

210 |

125 |

150 |

110 |

85 |

180 |

130 |

105 |

110 |

80 |

60 |

90 |

65 |

50 |

220 |

165 |

|

|

Ц-В58 |

550 |

350 |

200 |

250 |

155 |

180 |

130 |

100 |

210 |

160 |

125 |

135 |

95 |

75 |

110 |

80 |

60 |

270 |

195 |

|

30 |

Н |

500 |

300 |

180 |

225 |

135 |

165 |

115 |

90 |

200 |

140 |

110 |

125 |

90 |

70 |

100 |

65 |

55 |

240 |

177 |

|

|

У |

600 |

350 |

215 |

270 |

160 |

200 |

140 |

105 |

240 |

175 |

135 |

150 |

105 |

80 |

120 |

85 |

65 |

300 |

210 |

|

35 |

Н |

540 |

320 |

190 |

240 |

145 |

180 |

125 |

95 |

210 |

155 |

120 |

135 |

90 |

70 |

110 |

75 |

55 |

270 |

190 |

|

|

У |

650 |

380 |

230 |

290 |

175 |

210 |

150 |

115 |

260 |

185 |

145 |

160 |

110 |

85 |

130 |

90 |

70 |

520 |

220 |

|

|

В35 |

1000 |

650 |

360 |

450 |

270 |

330 |

230 |

180 |

400 |

290 |

220 |

250 |

165 |

135 |

200 |

140 |

110 |

500 |

350 |

|

40 |

Н |

580 |

340 |

210 |

260 |

155 |

190 |

130 |

105 |

230 |

165 |

130 |

140 |

100 |

75 |

115 |

80 |

60 |

280 |

200 |

|

|

У |

700 |

400 |

250 |

315 |

190 |

230 |

160 |

125 |

270 |

200 |

155 |

170 |

120 |

95 |

140 |

100 |

80 |

340 |

240 |

|

|

В35 |

1000 |

650 |

360 |

450 |

270 |

340 |

230 |

180 |

400 |

290 |

220 |

250 |

175 |

135 |

200 |

140 |

110 |

500 |

350 |

|

45 |

Н |

610 |

360 |

220 |

375 |

165 |

200 |

140 |

110 |

240 |

175 |

135 |

150 |

105 |

80 |

125 |

85 |

65 |

300 |

210 |

|

|

У |

750 |

450 |

270 |

345 |

205 |

240 |

170 |

135 |

290 |

215 |

170 |

185 |

130 |

100 |

145 |

105 |

80 |

360 |

260 |

|

|

М35 |

900 |

650 |

325 |

405 |

245 |

300 |

210 |

160 |

360 |

260 |

200 |

230 |

165 |

120 |

185 |

125 |

95 |

450 |

310 |

|

45 |

В42 |

1000 |

700 |

325 |

405 |

245 |

300 |

210 |

160 |

360 |

260 |

200 |

230 |

160 |

120 |

185 |

125 |

95 |

450 |

310 |

|

|

B48 |

1200 |

950 |

430 |

540 |

325 |

400 |

280 |

210 |

480 |

340 |

270 |

300 |

210 |

160 |

240 |

170 |

130 |

600 |

420 |

|

|

ТВЧ56 |

750 |

450 |

270 |

340 |

205 |

240 |

170 |

135 |

290 |

210 |

170 |

185 |

130 |

100 |

145 |

105 |

80 |

360 |

260 |

|

50 |

Н |

640 |

380 |

230 |

290 |

175 |

210 |

140 |

115 |

250 |

185 |

145 |

160 |

110 |

85 |

125 |

85 |

65 |

310 |

220 |

|

|

У |

900 |

700 |

325 |

405 |

245 |

300 |

210 |

160 |

360 |

260 |

200 |

230 |

180 |

120 |

185 |

125 |

95 |

450 |

310 |

|

20Г |

Н |

460 |

280 |

165 |

205 |

125 |

150 |

100 |

80 |

180 |

130 |

100 |

110 |

80 |

60 |

90 |

65 |

50 |

220 |

160 |

|

|

В |

570 |

420 |

205 |

255 |

150 |

195 |

130 |

100 |

230 |

165 |

125 |

145 |

100 |

75 |

115 |

80 |

60 |

290 |

190 |

|

З0Г |

Н |

550 |

320 |

200 |

250 |

150 |

180 |

130 |

100 |

210 |

160 |

125 |

135 |

95 |

75 |

110 |

80 |

60 |

270 |

190 |

|

|

В |

680 |

560 |

345 |

30S |

180 |

230 |

160 |

120 |

270 |

195 |

150 |

170 |

120 |

90 |

140 |

100 |

75 |

340 |

240 |

|

40Г |

Н |

600 |

360 |

220 |

270 |

160 |

200 |

140 |

110 |

240 |

175 |

135 |

150 |

105 |

80 |

120 |

85 |

65 |

300 |

210 |

|

|

B45 |

840 |

590 |

350 |

380 |

230 |

280 |

190 |

150 |

330 |

240 |

190 |

210 |

150 |

115 |

170 |

120 |

95 |

420 |

290 |

|

50Г |

Н |

660 |

400 |

235 |

295 |

175 |

210 |

150 |

115 |

260 |

185 |

145 |

160 |

110 |

75 |

130 |

90 |

70 |

320 |

220 |

|

|

В |

820 |

560 |

300 |

370 |

220 |

270 |

190 |

150 |

330 |

250 |

185 |

250 |

155 |

110 |

165 |

105 |

75 |

419 |

290 |

|

65Г |

Н |

750 |

440 |

270 |

340 |

200 |

240 |

175 |

135 |

290 |

210 |

170 |

185 |

130 |

100 |

145 |

105 |

80 |

360 |

260 |

|

|

У |

900 |

700 |

325 |

405 |

245 |

300 |

210 |

160 |

360 |

260 |

200 |

230 |

160 |

120 |

185 |

125 |

95 |

450 |

310 |

|

|

М45 |

1500 |

1250 |

530 |

670 |

400 |

500 |

350 |

260 |

600 |

430 |

330 |

380 |

260 |

200 |

300 |

210 |

160 |

760 |

520 |

* Условные о обозначения термической

обработки в табл. 14 - 16: О - отжиг. Н - нормализация; У - улучшение; Ц

-цементация; ТВЧ - закалка с нагревом ТВЧ; В - закалка с охлаждением в воде; М

- закалка с охлаждением в масле; НВ - твердость по Бринеллю. Число после М, В,

Н или ТВЧ - среднее значение твердости по HRC.

** Римскими цифрами

обозначен вид нагрузки.

Примечание. Марки стали 20Г, 30Г, 40Г, 50Г, 65Г являются старыми марками, действующими до 1988 г. Буква Г в них обозначала содержание марганца около 1 %.

Таблица 1.3 - Механические свойства и допускаемые напряжения легированных конструкционных сталей

|

Марка стали |

ГОСТ |

Термообработка |

Временное сопротивлениеsB |

Предел текучестиsT |

Предел выносливости |

Допускаемые напряжения, МПа |

|||||||||||||||

|

при растяженииs-1p |

при изгибеs-1 |

при крученииt-1 |

при растяжении [sp] |

при изгибе [sиз] |

при кручении [tкр] |

при срезе [tср] |

при смятии [sсм] |

||||||||||||||

|

МПа |

I |

II |

III |

I |

II |

III |

I |

II |

III |

I |

II |

III |

I |

II |

|||||||

|

10Г2 |

4543-71 |

Н |

430 |

250 |

175 |

220 |

125 |

140 |

110 |

90 |

170 |

135 |

110 |

105 |

75 |

60 |

85 |

65 |

50 |

210 |

165 |

|

09Г2С |

19281-89 |

- |

500 |

350 |

190 |

240 |

140 |

170 |

120 |

95 |

200 |

150 |

120 |

125 |

90 |

70 |

100 |

70 |

55 |

250 |

180 |

|

10ХСНД |

19281-89 |

- |

540 |

400 |

215 |

270 |

155 |

1S5 |

140 |

110 |

220 |

160 |

135 |

140 |

100 |

80 |

110 |

80 |

65 |

280 |

210 |

|

20Х |

4543-71 |

Н |

600 |

300 |

210 |

260 |

150 |

190 |

135 |

105 |

230 |

165 |

130 |

140 |

100 |

75 |

115 |

85 |

60 |

280 |

200 |

|

У |

700 |

500 |

280 |

350 |

200 |

240 |

175 |

140 |

290 |

220 |

175 |

180 |

130 |

100 |

145 |

105 |

80 |

360 |

260 |

||

|

М59 |

850 |

630 |

340 |

420 |

240 |

290 |

210 |

170 |

350 |

145 |

210 |

220 |

155 |

120 |

175 |

125 |

95 |

430 |

320 |

||

|

40Х |

Н |

630 |

330 |

250 |

310 |

180 |

200 |

155 |

125 |

240 |

190 |

155 |

150 |

115 |

90 |

120 |

95 |

75 |

300 |

230 |

|

|

У |

800 |

650 |

320 |

400 |

230 |

270 |

200 |

160 |

320 |

250 |

200 |

200 |

150 |

115 |

160 |

115 |

90 |

400 |

300 |

||

|

М39 |

1100 |

900 |

440 |

550 |

320 |

380 |

280 |

220 |

450 |

340 |

270 |

280 |

200 |

160 |

230 |

165 |

130 |

560 |

420 |

||

|

М48 |

1300 |

1100 |

520 |

650 |

380 |

440 |

330 |

260 |

530 |

410 |

320 |

330 |

240 |

190 |

270 |

195 |

150 |

670 |

490 |

||

|

45Х |

Н |

650 |

350 |

260 |

320 |

185 |

210 |

160 |

130 |

250 |

195 |

160 |

155 |

115 |

90 |

125 |

95 |

75 |

310 |

240 |

|

|

У |

950 |

750 |

380 |

470 |

270 |

320 |

240 |

190 |

380 |

290 |

230 |

240 |

175 |

135 |

190 |

135 |

105 |

480 |

360 |

||

|

М48 |

1400 |

1200 |

560 |

700 |

400 |

480 |

350 |

280 |

570 |

430 |

350 |

360 |

260 |

200 |

290 |

200 |

160 |

720 |

520 |

||

|

50Х |

Н |

650 |

350 |

260 |

325 |

185 |

210 |

160 |

130 |

250 |

200 |

160 |

160 |

120 |

90 |

125 |

90 |

70 |

360 |

240 |

|

|

М48 |

1500 |

1300 |

600 |

750 |

430 |

500 |

370 |

300 |

600 |

460 |

370 |

370 |

270 |

210 |

300 |

220 |

170 |

750 |

550 |

||

|

35Г2 |

Н |

630 |

370 |

250 |

315 |

180 |

200 |

155 |

125 |

240 |

190 |

160 |

150 |

115 |

90 |

130 |

95 |

75 |

330 |

230 |

|

|

В, НВ 249 |

800 |

650 |

320 |

400 |

230 |

270 |

200 |

160 |

320 |

250 |

200 |

200 |

145 |

115 |

160 |

115 |

90 |

400 |

300 |

||

|

40Г2 |

Н |

670 |

390 |

270 |

335 |

195 |

220 |

170 |

135 |

260 |

210 |

170 |

165 |

120 |

95 |

130 |

95 |

75 |

330 |

250 |

|

|

М, НВ З31 |

1120 |

950 |

540 |

660 |

380 |

380 |

310 |

270 |

460 |

380 |

330 |

290 |

230 |

190 |

230 |

180 |

150 |

580 |

460 |

||

|

45Г2 |

Н |

700 |

410 |

280 |

350 |

200 |

230 |

175 |

140 |

270 |

210 |

175 |

175 |

125 |

100 |

140 |

100 |

8O |

340 |

260 |

|

|

М, НВ 295 |

850 |

700 |

340 |

425 |

245 |

290 |

210 |

170 |

350 |

145 |

210 |

220 |

155 |

120 |

175 |

125 |

95 |

440 |

330 |

||

|

33ХС |

Н |

600 |

300 |

210 |

260 |

150 |

190 |

135 |

105 |

230 |

165 |

130 |

140 |

100 |

75 |

115 |

65 |

60 |

280 |

200 |

|

|

М |

900 |

700 |

360 |

450 |

260 |

300 |

220 |

180 |

360 |

280 |

220 |

230 |

165 |

130 |

180 |

135 |

105 |

450 |

330 |

||

|

38ХС |

У |

950 |

750 |

370 |

470 |

280 |

320 |

230 |

185 |

390 |

290 |

230 |

240 |

175 |

140 |

190 |

140 |

110 |

480 |

350 |

|

|

18ХГТ |

Н |

700 |

430 |

280 |

350 |

200 |

230 |

175 |

140 |

270 |

210 |

175 |

170 |

125 |

100 |

140 |

100 |

8O |

340 |

260 |

|

|

Ц-М59 |

1000 |

800 |

400 |

500 |

290 |

330 |

250 |

200 |

400 |

310 |

250 |

250 |

185 |

145 |

200 |

145 |

115 |

490 |

380 |

||

|

30ХГТ |

М43 |

1250 |

1050 |

500 |

620 |

360 |

430 |

310 |

250 |

510 |

390 |

310 |

320 |

230 |

180 |

260 |

185 |

140 |

640 |

460 |

|

|

Ц-М59 |

1100 |

800 |

440 |

550 |

320 |

370 |

270 |

220 |

440 |

340 |

270 |

280 |

200 |

160 |

220 |

160 |

125 |

550 |

410 |

||

|

20ХГНР |

М40 |

1300 |

1200 |

520 |

650 |

375 |

450 |

330 |

260 |

540 |

410 |

320 |

340 |

230 |

170 |

270 |

180 |

135 |

680 |

500 |

|

|

М50 |

1450 |

1400 |

580 |

725 |

420 |

500 |

360 |

290 |

600 |

450 |

360 |

380 |

270 |

210 |

300 |

215 |

170 |

750 |

540 |

||

|

40ХФА |

М30 |

900 |

750 |

360 |

450 |

260 |

320 |

230 |

180 |

380 |

280 |

220 |

240 |

170 |

130 |

190 |

135 |

105 |

480 |

340 |

|

|

М50 |

1600 |

1300 |

640 |

800 |

480 |

550 |

410 |

320 |

660 |

500 |

400 |

410 |

310 |

240 |

330 |

240 |

195 |

820 |

610 |

||

|

30ХМ |

М |

950 |

750 |

380 |

475 |

230 |

320 |

240 |

190 |

390 |

300 |

240 |

240 |

155 |

115 |

190 |

125 |

90 |

480 |

360 |

|

|

35ХМ |

М, НВ270 |

1000 |

850 |

400 |

500 |

290 |

340 |

250 |

200 |

410 |

310 |

250 |

260 |

185 |

145 |

200 |

130 |

95 |

520 |

380 |

|

|

М50 |

1600 |

1400 |

640 |

800 |

480 |

550 |

410 |

320 |

660 |

500 |

400 |

420 |

310 |

240 |

330 |

250 |

200 |

820 |

610 |

||

|

40ХН |

Н |

780 |

460 |

310 |

390 |

225 |

260 |

195 |

160 |

310 |

240 |

195 |

190 |

140 |

110 |

155 |

115 |

90 |

390 |

290 |

|

|

М43 |

1300 |

1000 |

480 |

600 |

345 |

410 |

310 |

240 |

490 |

370 |

300 |

310 |

220 |

170 |

250 |

175 |

135 |

620 |

460 |

||

|

12ХН2 |

М |

800 |

600 |

320 |

400 |

230 |

270 |

200 |

160 |

320 |

250 |

200 |

200 |

145 |

115 |

160 |

115 |

90 |

400 |

300 |

|

|

Ц-М59 |

800 |

600 |

320 |

400 |

230 |

270 |

200 |

160 |

320 |

250 |

200 |

200 |

145 |

115 |

160 |

115 |

90 |

400 |

300 |

||

|

12ХНЗА |

У |

950 |

700 |

380 |

470 |

270 |

320 |

240 |

190 |

380 |

280 |

230 |

240 |

175 |

140 |

190 |

140 |

110 |

480 |

300 |

|

|

ТВЧ59 |

1000 |

850 |

400 |

500 |

300 |

Э40 |

260 |

200 |

410 |

310 |

250 |

250 |

190 |

150 |

200 |

150 |

120 |

510 |

380 |

||

|

20Х2Н4А |

ТВЧ59 |

680 |

450 |

270 |

340 |

200 |

230 |

170 |

135 |

270 |

210 |

170 |

170 |

125 |

100 |

140 |

100 |

80 |

340 |

260 |

|

|

Ц-М59 |

1100 |

850 |

440 |

550 |

320 |

370 |

270 |

220 |

440 |

340 |

270 |

280 |

200 |

160 |

220 |

160 |

125 |

550 |

410 |

||

|

М |

1300 |

1100 |

520 |

650 |

375 |

440 |

330 |

260 |

530 |

400 |

320 |

330 |

240 |

190 |

260 |

190 |

150 |

660 |

500 |

||

|

20ХГСА |

М |

800 |

650 |

320 |

400 |

230 |

270 |

200 |

160 |

330 |

250 |

200 |

200 |

145 |

115 |

160 |

115 |

90 |

410 |

300 |

|

|

30ХГС |

О |

600 |

360 |

240 |

300 |

170 |

200 |

150 |

120 |

240 |

185 |

150 |

150 |

110 |

85 |

120 |

90 |

70 |

300 |

220 |

|

|

30ХГСА |

У |

1100 |

850 |

440 |

550 |

320 |

370 |

270 |

220 |

440 |

340 |

270 |

280 |

200 |

160 |

220 |

160 |

125 |

550 |

410 |

|

|

М46 |

1500 |

1300 |

600 |

750 |

430 |

510 |

380 |

300 |

620 |

470 |

380 |

390 |

270 |

210 |

310 |

220 |

170 |

760 |

570 |

||

|

38Х210 |

М |

800 |

700 |

320 |

400 |

230 |

280 |

200 |

160 |

330 |

250 |

200 |

200 |

150 |

115 |

170 |

120 |

95 |

410 |

300 |

|

|

М |

900 |

750 |

360 |

450 |

260 |

310 |

240 |

190 |

370 |

290 |

240 |

230 |

170 |

135 |

185 |

140 |

110 |

460 |

360 |

||

|

50ХФА |

14959-79 |

М |

1300 |

1100 |

520 |

650 |

340 |

440 |

330 |

260 |

540 |

400 |

320 |

340 |

220 |

170 |

260 |

180 |

135 |

660 |

500 |

|

М46 |

1500 |

1300 |

600 |

750 |

360 |

520 |

380 |

300 |

620 |

470 |

380 |

390 |

240 |

180 |

310 |

200 |

145 |

770 |

570 |

||

|

60С2 |

М, НВ 269 |

1300 |

1200 |

520 |

650 |

340 |

440 |

330 |

260 |

540 |

400 |

320 |

340 |

230 |

170 |

260 |

180 |

135 |

670 |

500 |

|

|

60С2А |

М, НВ 269 |

1600 |

1400 |

640 |

800 |

465 |

550 |

400 |

320 |

660 |

500 |

400 |

410 |

300 |

230 |

330 |

240 |

185 |

820 |

600 |

|

|

ШХ15 |

801-78 |

О |

600 |

380 |

240 |

300 |

180 |

200 |

150 |

120 |

240 |

180 |

150 |

150 |

110 |

90 |

120 |

90 |

75 |

300 |

220 |

|

М62 |

2200 |

1700 |

460 |

660 |

330 |

740 |

350 |

230 |

890 |

480 |

330 |

550 |

250 |

165 |

440 |

200 |

130 |

1100 |

520 |

||

Таблица 1.4 - Механические свойства и допускаемые напряжения для отливок из углеродистых и легированных сталей

|

Марка стали |

ГОСТ |

Термообработка |

Временное сопротивлениеsB |

Предел текучестиsT |

Предел выносливости |

Допускаемые напряжения, МПа |

|||||||||||||||

|

при растяженииs-1p |

при изгибеs-1 |

при крученииt-1 |

при растяжении [sp] |

при изгибе [sиз] |

при кручении [tкр] |

при срезе [tср] |

при смятии [sсм] |

||||||||||||||

|

МПа |

I |

II |

III |

I |

II |

III |

I |

II |

III |

I |

II |

III |

I |

II |

|||||||

|

20Л |

977-88 |

Н |

412 |

216 |

120 |

170 |

100 |

90 |

63 |

48 |

110 |

84 |

68 |

63 |

50 |

40 |

50 |

40 |

32 |

135 |

95 |

|

25Л |

441 |

235 |

125 |

180 |

110 |

95 |

65 |

50 |

115 |

90 |

72 |

65 |

52 |

44 |

52 |

42 |

35 |

145 |

105 |

||

|

30Л |

471 |

255 |

135 |

190 |

115 |

100 |

70 |

53 |

120 |

93 |

76 |

70 |

55 |

46 |

55 |

44 |

36 |

150 |

110 |

||

|

35Л |

491 |

275 |

140 |

200 |

120 |

110 |

74 |

56 |

130 |

100 |

80 |

75 |

60 |

48 |

60 |

47 |

38 |

165 |

120 |

||

|

45Л |

540 |

314 |

155 |

220 |

130 |

125 |

84 |

63 |

150 |

110 |

88 |

87 |

65 |

52 |

70 |

53 |

42 |

190 |

125 |

||

|

50Л |

569 |

334 |

170 |

240 |

145 |

140 |

92 |

68 |

170 |

125 |

96 |

100 |

74 |

58 |

75 |

55 |

43 |

210 |

150 |

||

|

20ГЯ |

540 |

275 |

155 |

220 |

130 |

120 |

83 |

63 |

145 |

110 |

88 |

85 |

65 |

52 |

65 |

50 |

40 |

180 |

125 |

||

|

35ГЛ |

Н |

540 |

294 |

155 |

220 |

130 |

120 |

83 |

63 |

145 |

105 |

88 |

85 |

65 |

52 |

65 |

50 |

40 |

180 |

125 |

|

|

В |

589 |

343 |

170 |

240 |

145 |

140 |

92 |

68 |

170 |

125 |

96 |

100 |

74 |

58 |

75 |

55 |

43 |

210 |

150 |

||

|

30ГСЛ |

Н |

589 |

343 |

170 |

240 |

145 |

140 |

92 |

68 |

170 |

125 |

96 |

100 |

74 |

58 |

75 |

55 |

43 |

210 |

150 |

|

|

В |

638 |

392 |

180 |

260 |

155 |

160 |

100 |

72 |

190 |

135 |

105 |

110 |

79 |

62 |

88 |

64 |

50 |

240 |

155 |

||

|

40ХЛ |

М |

638 |

491 |

180 |

260 |

160 |

165 |

100 |

72 |

200 |

140 |

105 |

115 |

82 |

64 |

90 |

64 |

50 |

250 |

165 |

|

|

35ХГСЛ |

Н |

589 |

343 |

170 |

240 |

145 |

140 |

92 |

68 |

170 |

125 |

96 |

100 |

74 |

58 |

75 |

55 |

43 |

210 |

150 |

|

|

В |

785 |

589 |

225 |

320 |

190 |

200 |

125 |

90 |

240 |

170 |

130 |

140 |

98 |

76 |

110 |

78 |

60 |

300 |

300 |

||

|

35ХМЛ |

Н |

589 |

392 |

170 |

240 |

145 |

160 |

95 |

68 |

190 |

130 |

96 |

110 |

76 |

58 |

88 |

60 |

46 |

240 |

150 |

|

Таблица 1.5 - Механические свойства и допускаемые напряжения для отливок из серого чугуна

|

Марка чугуна (ГОСТ 1412-85) |

Временное сопротивление sв |

Предел прочности |

Предел выносливости |

Форма сечения |

Допускаемые напряжения, МПа |

||||||||||||||

|

при изгибеsиз |

при сжатииsсж |

при крученииtкр |

при изгибе s-1 |

при крученииt-1 |

при изгибе [sиз] |

при кручении [tкр] |

при растяжении [sр] |

при сжатии [sсж] |

|||||||||||

|

МПа |

I |

II |

III |

I |

II |

III |

I |

II |

III |

I |

II |

III |

|||||||

|

СЧ 15 |

150 |

320 |

650 |

240 |

70 |

50 |

|

70 |

40 |

30 |

53 |

30 |

22 |

33 |

20 |

14 |

145 |

83 |

14 |

|

|

60 |

35 |

25 |

40 |

23 |

16 |

|||||||||||||

|

|

50 |

29 |

21 |

33 |

18 |

13 |

|||||||||||||

|

СЧ 18 |

180 |

360 |

700 |

260 |

80 |

60 |

|

80 |

50 |

35 |

58 |

36 |

26 |

40 |

25 |

18 |

155 |

95 |

18 |

|

|

66 |

41 |

30 |

43 |

27 |

20 |

|||||||||||||

|

|

56 |

35 |

25 |

37 |

23 |

16 |

|||||||||||||

|

СЧ20 |

300 |

400 |

750 |

280 |

100 |

80 |

|

88 |

57 |

43 |

62 |

45 |

35 |

45 |

30 |

22 |

165 |

110 |

22 |

|

|

73 |

47 |

35 |

45 |

33 |

25 |

|||||||||||||

|

|

60 |

40 |

30 |

40 |

28 |

22 |

|||||||||||||

|

СЧ25 |

250 |

460 |

850 |

300 |

120 |

100 |

|

97 |

67 |

52 |

65 |

52 |

43 |

53 |

35 |

28 |

185 |

125 |

28 |

|

|

80 |

55 |

43 |

50 |

38 |

32 |

|||||||||||||

|

|

68 |

47 |

35 |

40 |

32 |

27 |

|||||||||||||

|

СЧ 30 |

300 |

500 |

1100 |

390 |

140 |

110 |

|

115 |

80 |

60 |

85 |

60 |

48 |

70 |

48 |

37 |

240 |

165 |

37 |

|

|

95 |

65 |

50 |

65 |

45 |

35 |

|||||||||||||

|

|

80 |

55 |

42 |

55 |

37 |

30 |

|||||||||||||

|

СЧ35 |

350 |

550 |

1200 |

400 |

150 |

115 |

|

125 |

85 |

65 |

90 |

65 |

50 |

78 |

55 |

42 |

260 |

185 |

42 |

|

|

100 |

70 |

55 |

65 |

47 |

37 |

|||||||||||||

|

|

87 |

60 |

45 |

55 |

40 |

30 |

|||||||||||||

|

СЧ40 |

400 |

600 |

1300 |

460 |

150 |

115 |

|

130 |

85 |

65 |

100 |

65 |

50 |

85 |

57 |

43 |

280 |

190 |

43 |

|

|

100 |

70 |

55 |

75 |

47 |

37 |

|||||||||||||

|

|

90 |

60 |

45 |

63 |

40 |

30 |

|||||||||||||

|

СЧ45 |

450 |

650 |

1400 |

500 |

200 |

150 |

|

140 |

105 |

85 |

110 |

80 |

65 |

100 |

75 |

60 |

310 |

190 |

60 |

|

|

115 |

85 |

70 |

80 |

60 |

50 |

|||||||||||||

|

|

100 |

75 |

60 |

75 |

55 |

45 |

|||||||||||||

Таблица 1.6 - Механические свойства и допускаемые напряжения для отливок из ковкого чугуна

|

Марка чугуна |

Временное сопротив ление sв |

Предел прочности |

Предел текучестиsт |

Предел выносливости |

Форма сечения |

Допускаемые напряжения, МПа |

|||||||||||||||||

|

при изгибеsиз |

при сжатииsсж |

при крученииtкр |

при изгибеs-1 |

при крученииt-1 |

при изгибе [sиз] |

при кручении [tкр] |

при растяжении [sр] |

при сжатии [sсж] |

при смятии [sсм] |

||||||||||||||

|

МПа |

I |

II |

III |

I |

II |

III |

I |

II |

III |

I |

II |

III |

I |

II |

III |

||||||||

|

КЧ 30 - 6 |

300 |

490 |

340 |

270 |

190 |

90 |

55 |

80 |

|

105 |

58 |

40 |

65 |

40 |

36 |

85 |

39 |

25 |

95 |

40 |

25 |

125 |

58 |

|

|

100 |

55 |

37 |

52 |

37 |

29 |

|||||||||||||||||

|

|

95 |

50 |

35 |

45 |

32 |

25 |

|||||||||||||||||

|

|

80 |

43 |

30 |

45 |

32 |

25 |

|||||||||||||||||

|

КЧ 33-8 |

330 |

530 |

345 |

290 |

210 |

100 |

60 |

90 |

|

115 |

65 |

45 |

70 |

50 |

40 |

95 |

42 |

27 |

105 |

43 |

27 |

140 |

63 |

|

|

110 |

60 |

42 |

56 |

40 |

32 |

|||||||||||||||||

|

|

100 |

58 |

40 |

50 |

35 |

28 |

|||||||||||||||||

|

|

85 |

50 |

34 |

50 |

35 |

28 |

|||||||||||||||||

|

КЧ 35 -10 |

350 |

570 |

350 |

300 |

220 |

105 |

65 |

95 |

|

120 |

70 |

50 |

75 |

55 |

43 |

100 |

45 |

30 |

110 |

47 |

30 |

150 |

67 |

|

|

110 |

65 |

47 |

60 |

44 |

34 |

|||||||||||||||||

|

|

105 |

60 |

45 |

52 |

38 |

30 |

|||||||||||||||||

|

|

90 |

52 |

38 |

52 |

38 |

30 |

|||||||||||||||||

|

КЧ 37-12 |

370 |

580 |

370 |

320 |

230 |

110 |

65 |

100 |

|

125 |

72 |

50 |

80 |

57 |

45 |

105 |

47 |

30 |

115 |

48 |

30 |

155 |

70 |

|

|

115 |

65 |

47 |

64 |

45 |

36 |

|||||||||||||||||

|

|

110 |

63 |

45 |

55 |

40 |

31 |

|||||||||||||||||

|

|

55 |

55 |

38 |

55 |

40 |

31 |

|||||||||||||||||

|

КЧ 45-7 |

450 |

660 |

440 |

340 |

250 |

135 |

80 |

120 |

|

130 |

80 |

60 |

85 |

65 |

55 |

110 |

53 |

35 |

125 |

55 |

35 |

165 |

80 |

|

|

120 |

75 |

55 |

68 |

52 |

44 |

|||||||||||||||||

|

|

115 |

70 |

53 |

60 |

45 |

38 |

|||||||||||||||||

|

|

100 |

60 |

45 |

60 |

45 |

38 |

|||||||||||||||||

Примечание. Ковкий чугун марок КЧ 30-6, КЧ 33-8, КЧ 35-10, КЧ 37-12 относится к ферритному классу; ковкий чугун КЧ 45-7 относится к перлитному классу.

Таблица 1.7 - Допускаемые напряжения для пластмассовых деталей

|

Пластмассы |

Разрушающее напряжение при кратковременных статических испытаниях по стандартной методике, МПа |

Рекомендуемые допускаемые напряжения при кратковременных нагрузках, МПа |

||||

|

sр. с |

sр |

sи |

[sр. с] |

[sр] |

[sи] |

|

|

Текстолиты |

220 |

70 |

100 |

150 |

45 |

65 |

|

Стеклотекстолит |

30 |

45 |

65 |

60 |

35 |

48 |

|

Капрон |

70 |

60 |

80 |

35 |

30 |

40 |

|

Поливинилхлорид |

85 |

50 |