ВВЕДЕНИЕ

Горная промышленность – ведущая отрасль национальной экономики, поставляющая сырье для энергетики, черной и цветной металлургии, химической промышленности, строительной индустрии, производства минеральных удобрений и ряда других отраслей, на которых основана индустриальная мощь нашей страны.

Вследствие непрерывного роста потребности в минеральном сырье и ограниченности трудовых ресурсов требуется дальнейший рост производительности труда. В этой связи, основными направлениями совершенствования открытой разработки месторождений являются: комплексная механизация открытых горных работ на базе использования нового оборудования с автономным приводом и техники непрерывного действия, повышение уровня автоматизации работы горных машин, внедрение дистанционного управления, а в перспективе – разработка и внедрение промышленных роботов для выполнения наиболее трудоемких и опасных горных работ.

Современный карьер представляет собой предприятие с высоким уровнем механизации, на котором сосредоточено большое количество мощных буровых станков и экскаваторов.

Преимущественное развитие открытого способа разработки объясняется тем, что он по сравнению с подземным во много раз производительнее, экономичнее и безопаснее. Производительность труда при открытом способе разработки в 5-8 раз выше, а себестоимость в 2-4 раза ниже, чем при подземном, и этот разрыв за последние 30-40 лет продолжает увеличиваться.

Внедрение новой техники и технологии позволяет ещё больше повысить эффективность открытого способа разработки и высвободить средства для решения экологических задач и повышения жизненного уровня трудящихся горных предприятий.

Технологический процесс размещения пустых пород и некондиционных руд, удаляемых при разработке месторождений открытым способом и при строительстве, называется отвалообразованием.

В настоящее время расходы на отвалообразование составляют 12 - 15 % расходов на вскрышные работы. Способы отвалообразования и средства механизации отвальных работ должны обеспечивать бесперебойное складирование породы. Породные отвалы должны иметь достаточную вместимость, находиться на минимальном расстоянии от мест погрузки породы. располагаться на безрудных (безугольных) площадях, не препятствовать развитию горных работ в карьере и формироваться с учетом требований безопасности и экологии.

В ходе данной выпускной квалификационной работы будет произведено Исследование технологии ведения горных работ и управления горными машинами, а так же технология и способы укладки породы в отвал; способы подачи железнодорожного состава к экскаватору и разгрузка думпкаров; порядок разгрузки думпкаров в приемную яму.

Цель работы исследовать технологию отвалообразования с доставкой породы железнодорожным транспортом.

Объектом исследования в работе является технология отработки забоя экскаватором и погрузки горной массы в транспортные сосуды.

Предметом исследования является устройство, назначение и техническое обслуживание центральной цапфы ЭКГ-8И, техническое обслуживание роликого круга ЭКГ-8И

1 Исследование технологии ведения работ и управления горными машинами

Разрушение горных пород взрывом является основным способом отделения от массива скальной породы, ее дробления или перемещения.

При выборе способа отделения горной массы от массива, следует учитывать, что общая оценка буровзрывного способа базируется на трѐх основных критериях: безопасности, экономичности и экологичности.

1.1 Технология отвалообразования с помощью механической лопаты

Процесс отвалообразования мех лопатами заключается в следующем.

При использовании мех лопат отвальный уступ разделяется на два подступа. Экскаватор устанавливается на кровле нижнего подступа, переэкскавирует породу, разгружаемую из думпкаров в приемный бункер.

Последний создается самим экскаватором у нижней бровки верхнего подуступа.

Из приемного бункера порода перемещается вперед по ходу экскаватора в нижний подступ сбоку под откос отвала и сзади экскаватора в верхний подступ. Отсыпав верхний подступ или одновременно нижний и верхний подступы в пределах радиуса своего действия, экскаватор перемещается вдоль фронта разгрузки на расстояние, определяемое его линейными параметрами, вновь сооружает приемный бункер и производит переэкскавацию породы.

После отсыпки по всей длине тупика обоих подуступов на ширину отвальной заходки железнодорожный путь переукладывают на новую трассу и экскаватор приступает к отсыпке новой заходки.

Общая высота отвального уступа составляет:

Но. = h1 + h2, м,

где: h1 и h2 - высота верхнего и нижнего подступов соответственно, м.

В среднем высота уступа составляет 15-30 м.

Высота верхнего отвального подступа (h1) не должна превышать максимальной высоты разгрузки экскаватора. Превышение вновь отсыпаемого отвального уступа над старым (h3) 0,05 м (Но). Высота отвального забоя (h4) определяется типом экскаватора и высотой отвала и составляет 6-7,5 м. Длина тупика изменяется от 0,6 до 2,5 км (в среднем до 1,5 км). Рациональная длина тупика при экскаваторах с емкостью ковша 5-10 м3 составляет 1-2 км.

Таблица 35. Высота отвалов в зависимости от характера пород и способа отвалообразования

|

Средства механизации отвальных работ |

Породы |

Высота отвала, м |

|

Одноковшовые экскаваторы: Мехлопаты |

Песчаные Глинистые Скальные |

25÷30 15÷20 30÷45 |

|

Драглайны |

Мягкие |

20÷30 |

|

Крепкие |

30÷45 |

|

|

Многочерпаковые экскаваторы (абзетцеры) |

Песчаные |

40÷70 |

|

Супесчаные |

30÷45 |

|

|

Глинистые |

20÷30 |

|

|

Бульдозеры |

Мягкие, рыхлые |

До 60 |

|

Мягкие |

10÷15 |

|

|

Смешанные |

15÷20 |

|

|

Крепкие |

20÷30 |

|

|

Отвальные плуги |

Песчаные и скальные |

20÷25 |

|

Супесчаные |

12÷15 |

|

|

Глинистые |

7÷10 |

|

Экскаватор |

Песчаные породы |

Суглинки |

Глинистые породы |

Полускальные породы |

Скальные породы |

||

|

нормальные |

вязкие |

нормальные |

вязкие |

||||

|

ЭКГ-5 |

3500 |

3050 |

2200 |

2500 |

1800 |

2450 |

2050 |

|

ЭКГ-8и |

4850 |

4350 |

3300 |

3600 |

2600 |

3550 |

2900 |

|

ЭКГ-12,5 |

6650 |

6000 |

4450 |

4900 |

3550 |

4750 |

3850 |

|

ЭКГ-20 |

9850 |

9300 |

6900 |

7400 |

4200 |

7200 |

4500 |

|

ЭШ-5/45 |

2050 |

1800 |

1450 |

1650 |

1250 |

- |

- |

|

ЭШ-10/70 |

3400 |

3000 |

2350 |

2750 |

2000 |

- |

- |

1.2 Технология и способы укладки породы в отвал

Экскаваторный отвал — насыпь из пустых пород или некондиционных руд, создаваемая экскаваторами(механическими лопатами или драглайнами) при открытой разработке месторождений полезных ископаемых с доставкой горной массы к отвалу.

Экскаваторный отвал располагают на борту карьера на расстоянии, обеспечивающем эффективность и безопасность работы (1-2 км).Механические лопаты используют на отвалах для складирования скальных пород, драглайны— мягких.

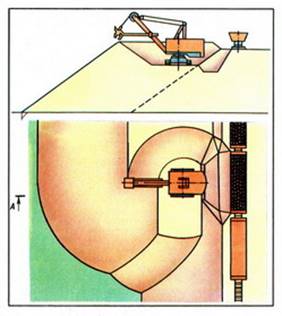

Экскавация разгружаемой из думпкаров породы и укладки её в отвал показана на рисунке 2.

Рисунок 2-Экскавацияразгружаемой из думпкаров породы и укладке её в отвал.

Технология отвалообразования механической лопатой заключается в экскавации разгружаемой из думпкаров породы и укладке её в отвал.

При этом экскаватор располагается ниже уровня железнодорожного путина высоту разгрузки экскаватора. Порода из думпкаров разгружается в углубление, сооружаемое экскаватором. Экскавируемую породу укладывают сначала в нижний подуступ, затем в верхний. Верхний подуступ отсыпается высотой, превышающей уровень железнодорожного пути на величину усадки. После заполнения объёма в нижних и верхних подуступах отвала экскаватор перемещается параллельно железнодорожного пути на расстояние, равное шагу передвижки.

Отвалообразование — процесс размещения пустых пород на специально отведённой площади; завершающий этап вскрышных работ на карьерах. Способы и средства отвалообразования тесно связаны с системами открытой разработки месторождений.

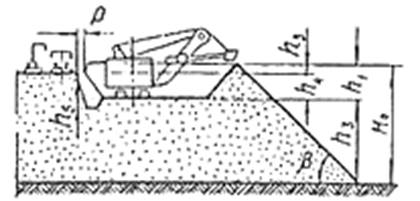

1.3 Схема отвального экскаваторного забоя

Технологический процесс размещения пустых пород, удаляемых при разработке месторождений открытым способом, называется отвалообразованием. Отвалообразование вскрышных пород производится на специально отведенных для этих целей площадках, называемых отвалами. Отвалы в комплексе с техническими устройствами, средствами механизации составляют отвальное хозяйство карьеров.

Внешнее отвалообразование применяется при разработке наклонных и крутонаклонных месторождений. При транспортировании пород железнодорожным транспортом наиболее распространено отвалообразование экскаваторами ЭКГ-8И.

Технология отвалообразования следующая. Отвальный уступ но высотой от 10—15 до 20—40 м разделен на два подуступа. Экскаватор располагается на кровле нижнего подуступа на 4—7 м ниже кровли верхнего подуступа, на которой расположен железнодорожный путь. Порода разгружается из думпкаров в приемную яму длиной h = 20—25 м, глубиной кг = = 0,8—1,0 м и вместимостью 200—300 м3. Экскаватор переваливает эту породу в трех направлениях: вперед по ходу экскаватора, в сторону под откос отвала и назад, заполняя при этом заходку, высота которой должна быть выше уровня железнодорожных путей на 0,5—1,0 м. При использовании на отвалах экскаваторов ЭКГ-8И ширина отвальной заходки (или шаг передвижных путей) практически составляет 30 м, а высота верхнего подуступа—7 м.

Схема отвального экскаваторного забоя представлена на рисунке 3.

Рисунок 3 - Схема отвального экскаваторного забоя.

1.4 Способы подачи железнодорожного состава к экскаватору и разгрузка думпкаров

Железнодорожный транспорт подается к экскаватору двумя способами: думпкарами вперед (локомотив не проезжает над приемной ямой) и думпкарами назад. Думпкарами вперед - общий принцип способа подачи железнодорожного транспорта к экскаватору. Думпкарами назад - в особых случаях, с разработкой технических мероприятий по безопасному проведению работ (т.е. проезд локомотива через приемную яму повышает опасность работ). В приемную выемку, как правило, разгружаются думпкары поочередно.

Разгрузка происходит при наклоне кузова вагона-самосвала в одну или другую сторону. Наклон осуществляется при помощи цилиндров разгрузки, расположенных с каждой стороны думпкара.

Система разгрузки состоит из разгрузочной магистрали с концевыми кранами, не зависящей от тормозной магистрали, кранов управления разгрузкой и посадкой, воздухозамедлителя и цилиндров разгрузки одинарного действия и двойного действия. Для управления разгрузкой вагонов-самосвалов и возвращением кузова в транспортное положение с каждой стороны вагона по диагонали установлены краны управления разгрузкой и посадкой.

Цилиндры разгрузки осуществляют опрокидывание кузова для выгрузки из вагона балластного материала. На каждой стороне вагона установлены по два цилиндра разгрузки: одинарного и двойного действия. Для возвращения кузова в транспортное положение работает только один цилиндр - двойного действия.

1.5 Порядок разгрузки думпкаров в приемную яму

На этих отвалах рельсовые пути располагают вдоль верхней бровки отвала, и порода из думпкаров разгружается непосредственно под откос отвального уступа. По мере заполнения отвала происходит увеличение ширины площадки между рельсовым путем и верхней бровкой отвала, и часть породы задерживается на ней. Оставшуюся породу сваливают под откос отвальным плугом.

Разгрузка производится одновременно из двух трех думпкаров состава. Время разгрузки состава скальных пород 5 - 7 мин. летом и 15 - 20 мин. зимой, а мягких влажных - в 1, 5 - 2 раза больше.

Порода разгружается из думпкаров в приемную яму отвального экскаватора, имеющую длину 20 – 25 м, глубину (ниже горизонта установки экскаватора) 0,8 – 1, 0 м и вместимость 200 – 300 м3. Экскаватор переваливает породу в трех направлениях: вперед по ходу экскаватора, в сторону под откос отвала и назад, создавая при этом отвальную заходку, высота которой должна быть выше уровня железнодорожного пути на 0,5 – 1, 0 м. Это превышение рассчитано на усадку породы.

После разгрузки всего состава по всей длине выполняют профилирование (вспашка) отвальным плугом, который разравнивает сваленную породу боковым лемехом. Часть породы сталкивается плугом под откос и на отвальной бровке создается свободная площадка. Вспашку осуществляют в два - четыре прохода плуга. На свободную площадку вновь разгружают породу. Такая операция повторяется до тех пор (обычно четыре -девять циклов) пока разгрузка становится невозможной и создается площадка шириной 3,5 м. Куда переносят рельсовые пути вместе со шпалами.

2 Исследование устройства и технического обслуживания экскаватора ЭКГ-8И

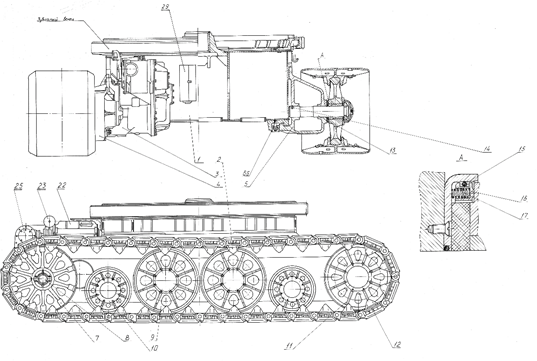

Экскаватор ЭКГ-8И — электрическая полноповоротная лопата на гусеничном ходу, изначально предназначенная для разработки карьеров. Экскаватор состоит из поворотной платформы, оборудованной ходовой тележкой, и рабочего оборудования: стрелы и рукояти с ковшом.

2.1 Изучение расположения электрического и механического оборудования экскаватора ЭКГ-8И на поворотной платформе, устройства и технического обслуживания центральной цапфы

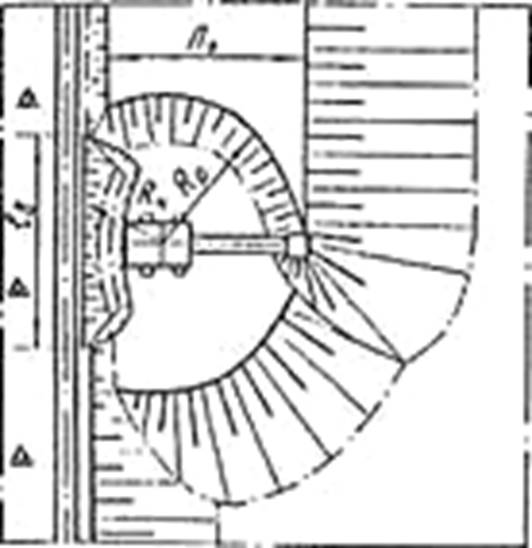

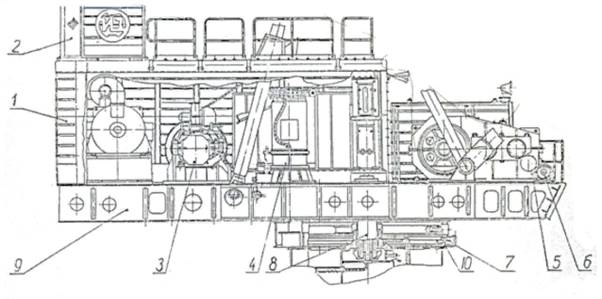

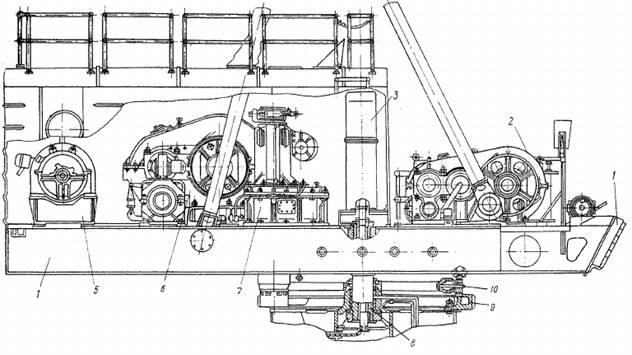

На поворотной платформе (рисунок ) установлены подъемная лебедка 3, напорная лебедка 5, поворотный механизм 4, компрессорная установка и электрическое оборудование экскаватора. Поворотная платформа опирается на ходовую тележку через опорно-поворотное устройство, состоящее из зубчатого венца, роликового круга 7 и центральной цапфы 8.

Рисунок - Оборудование поворотной платформы ЭКГ-8И. 1 – кузов; 2 - система вентиляции кузова; 3 – лебёдка подъёма; 4 – механизм поворота; 5 – лебёдка напора; 6 – механизм открывания днища; 7 – роликовый круг; 8 – центральная цапфа; 9 – поворотная платформа; 10 – зубчатый венец.

Центральная цапфа.

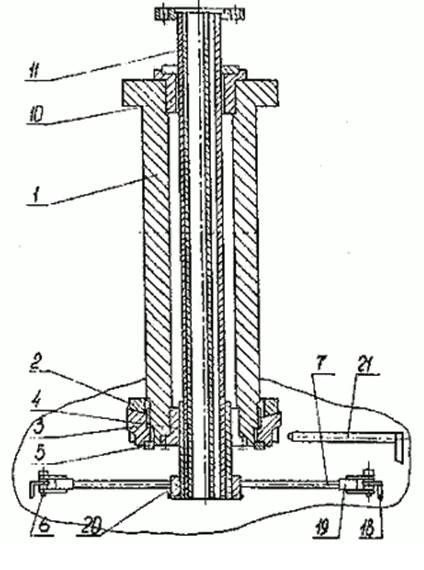

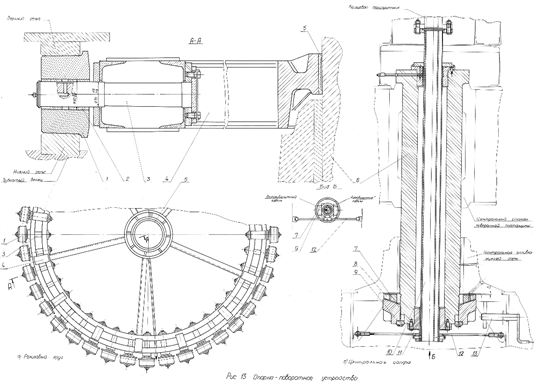

Центральная цапфа (рис. 13,б) предназначена для центрирования поворотной платформы относительно нижней рамы, она также воспринимает направленные вверх и горизонтальные нагрузки на поворотную платформу при копании, предотвращая ее сдвигание и опрокидывание относительно ходовой тележки.

![]()

Рисунок Центральная цапфа. 1 Ось центральной цапфы; 2 Шайба сферическая; 3 Гайка центральной цапфы; 4 Втулка нижняя; 5 Планка стопорная; 6 Валик; 7 Шпилька; 8 Валик; 9 Упор; 10 Втулка верхняя; 11 Труба; 12 Фланец опорный; 13 Фланец опорный; 14 Труба; 15 Корпус; 16 Труба; 17 Втулка; 18 Кронштейн; 19 Вилка; 20 Рычаг; 21 Стопор

Ось центральной цапфы установлена в центральной отливке рамы поворотной платформы и застопорена от проворачивания стопорными планками (на рис. не показаны). Нижняя часть цапфы вращается в бронзовой втулке, запрессованной в центральной отливке нижней рамы. Цапфа удерживает поворотную платформу от опрокидывания посредством гайки через бронзовую сферическую шайбу. Гайка стопорится от проворачивания на оси центральной цапфы планками. Центральная цапфа выполнена полой для проводки по её отверстию высоковольтного кабеля на поворотную платформу и обратной проводки низковольтных кабелей, питающих электрооборудование ходовой тележки. Кабели уложены в трубу, которая установлена во втулках . Для предотвращения проворачивания относительно нижней рамы труба раскреплена тягами.

Для регулировки зазора равного 0,5 - 2 мм снимают планки, гайка стопорится от вращения выдвижным стопором, и включается механизм поворота экскаватора.

Сверху на фланец трубы установлен кольцевой токоприемник.

Еженедельно необходимо проверять осевой зазор в центральной цапфе и при необходимости отрегулировать его. Порядок регулировки описан в разделе «Регулировка центральной цапфы».

Ежемесячно проверять состояние стопорных планок крепления центральной цапфы на поворотной платформе и стопорення гайки на оси центральной цапфы.

При необходимости центральная цапфа может быть выведена из поворотной платформы следующим образом:

а) снимается токоприемник;

б) снимаются стопорные планки;

в) свертывается гайка с центральной цапфы;

г) снимается планка, фиксирующая центральную цапфу относительно поворотной платформы, после чего производится демонтаж центральной цапфы.

Установка центральной цапфы производится в обратном порядке.

ПРИМЕЧАНИЕ. При демонтаже центральной цапфы необходимо использовать кран соответствующей грузоподъемности.

2.2 Устройство и назначение поворотной платформы ЭКГ-8И

Поворотная платформа служит основанием для рабочего оборудования, рабочих механизмов и основной части электрооборудования и состоит из несущей рамы и боковых площадок.

Рисунок - Расположение механизмов и оборудования на поворотной

платформе экскаватора ЭКГ-8И: I — амортизаторы; 2 — лебедка напора; 3 — высоковольтное токоприемное устройство; 4—рама поворотной платформы; 5 — четырехма, шинный преобразова тельный агрегат; 6 —подъемная лебедка; 7 — механизм поворота; 8—центральная цапфа; 9—зубчатый венец; 10—роликовый круг

На поворотной платформе установлены подъемная лебедка, напорная лебедка, поворотный механизм, пневмосистема, кузов, кабин и входная лестница (нижняя часть которой перед началом работы экскаватора поднимается пневмоцилиндром), а также электрооборудование.

В передней части рамы в кронштейне шарнирно крепится нижняя секция стрелы и передняя нога двуногой стойки, а в задней её части в расточках - задняя нога двуноги. В задние отсеки рамы при монтаже экскаватора "засыпается" противовес (часто в качестве противовеса используются отработавшие свой ресурс стальные шары шаровых мельниц), обеспечивающий уравновешенность поворотной части экскаватора в целом. Заводом противовес не поставляется. Перед вводом экскаватора в эксплуатацию необходимо проверить балансировку его поворотной части. При выдвижении заполненного ковша на 2/3 длины рукояти, рельс поворотной платформы не должен отрываться от роликов опорного круга. В противном случае необходимо добавить балласт. Наличие зазора до 5 мм под отдельными не смежными роликами не является признаком неуравновешенности поворотной платформы.

В средней части рамы поворотной платформы вварены два поворотных стакана для механизма поворота и центральный стакан для центральной цапфы.

2.3 Расположение электрического и механического оборудования на поворотной платформе ЭКГ-8И

Питание экскаватора осуществляется от карьерной сети переменного тока напряжением 6000 В, частотой 50 Гц по высоковольтному кабелю, подключаемому к вводной коробке 29 (рис. 14 и 14I), от которой перемычка высоковольтного кабеля по трубе 30 нижней рамы (рис. 14I) и трубе 19 центральной цапфы (рис. 7) подведена к высоковольтной части кольцевого токоприемника 20 (рис. 7), где происходит токосъём для питания оборудования и механизмов поворотной части экскаватора. Вертикальный кольцевой токоприемник представляет собой совокупность неподвижных колец. На нижнем листе поворотной платформы установлены три щеткодержателя со щетками, скользящими по токоприемным кольцам. От токоприемника перемычка высоковольтного кабеля по желобам поворотной платформы подводится к разъединителю 21 (рис. 7) комплектного разъединительного устройства (КРУ), затем к масляному (вакуумному) выключателю, после чего высоковольтные кабельные перемычки идут: одна - к сетевому синхронному двигателю основного преобразовательного агрегата*;вторая - к силовому трансформатору 22 (6000/380 В), от которого получают питание двигатели всех вспомогательных механизмов (компрессора, вентиляторов, смазки поворотного механизма, электротали и т.д.), а также асинхронный двигатель 23 вспомогательного преобразовательного агрегата.

От генераторов постоянного тока (подъема «о», поворота «е» и напора «в») основного преобразовательного агрегата питаются двигатели основных приводов - подъема «м», напора «х», поворота «л», а также хода. Питание электрооборудования ходовой тележки осуществляется по кабелям, идущим с поворотной части экскаватора через низковольтную часть кольцевого токоприемника и центральную цапфу. Питание электродвигателей ходового механизма осуществляется от генераторов поворота и напора; следовательно, во время передвижения экскаватора его напорная лебедка и поворотный механизм работать не могут.

Вспомогательный преобразовательный агрегат состоит из асинхронного двигателя 23, генератора постоянного тока, питающего обмотку возбуждения синхронного двигателя и генератора постоянного тока собственных нужд.

Освещение экскаватора (прожекторы, светильники) осуществляется от трансформатора собственных нужд (220 В), для аварийного освещения предусмотрена аккумуляторная батарея напряжением 12 В и подзарядное устройство. Экскаваторная форма механической характеристики приводов основных механизмов обеспечивается системой управления Г-Д (генератор-двигатель) с силовыми магнитными усилителями.

Главным элементом в приводе экскаватора является сетевой синхронный двигатель основного преобразовательного агрегата.

Синхронная машина – это такая машина переменного тока, частота вращения ротора которой равна частоте вращения магнитного поля статора, т.е. синхронной.

*) - Преобразовательные агрегаты предназначены для преобразования переменного тока в постоянный.

Рисунок - Ходовая тележка. 1 венец зубчатый; 2 – кольцевой рельс; 3 – нижняя рама; 4 – Клин; 5 – шпонка; 6 – рама гусеничная; 7 – ось колеса; 8 – хомут; 9 – кольцо.

Рисунок - Ходовая тележка. 10 – колесо натяжное; 11 – болт; 12 – колёса; 13 – вал; 14 – вал ведущий; 15 – передача бортовая; 16 – колесо ведущее; 17 – редуктор; 18 – тормоз; 19 – двигатель; 20 – цепь гусеничная; 21 – ось натяжная; 22 – прокладка; 23 – планка.

Широкое применение синхронных двигателей для преобразовательных агрегатов объясняется рядом преимуществ перед асинхронными, особенно при мощностях более 1000 кВт:

- возможность работы при =1;

- меньшая чувствительность к колебаниям напряжения, т.к. его максимальный момент пропорционален напряжению в первой степени (а не квадрату напряжения);

- строгое постоянство частоты вращения независимо от механической нагрузки на валу.

Недостатками синхронных двигателей являются:

- сложность конструкции;

- сравнительная сложность запуска;

- трудности с регулированием частоты вращения, которое возможно только путем изменения частоты питающего напряжения;

- значительная кратность тока при прямом запуске и вызываемые этим колебания напряжения.

Синхронный двигатель не имеет начального пускового момента. Следовательно, для запуска синхронного двигателя необходимо разогнать его ротор с помощью внешнего момента до частоты вращения близкой к синхронной.

При этом методе синхронный двигатель запускают как асинхронный, для чего его ротор снабжают специальной короткозамкнутой пусковой обмоткой, выполненной по типу беличьей клетки. Обычно эту клетку изготавливают из латуни с целью увеличения сопротивления стержней. При включении синхронного двигателя в сеть образуется вращающееся магнитное поле, которое, взаимодействуя с током в пусковой обмотке, создает электромагнитные силы и увлекает за собой ротор. После разгона ротора до частоты вращения, близкой к синхронной(95-98%), в цепь его обмотки возбуждения подается постоянный ток, который создает магнитный поток и втягивает ротор в синхронизм. Во избежание выхода синхронного двигателя из строя на период запуска обмотку возбуждения замыкают на резистор.

Все электрические машины энергетически обратимы, поэтому устройство двигателя постоянного тока с независимым возбуждением не отличается от устройства генератора постоянного тока с независимым возбуждением, т.е. может работать как в генераторном, так и в двигательном режиме и переходить из одного режима в другой.

Основное качество двигателя постоянного тока – это возможный его запуск под нагрузкой, т.е. у двигателя большой пусковой момент. Достоинства: широкий диапазон регулирования напряжения; жесткость внешней характеристики. Недостатки: наличие коллектора; наличие щеточного узла.

Рабочий цикл экскаватора состоит из процессов копания, подъема ковша и одновременного поворота на выгрузку, опорожнение ковша, поворота к месту копания и одновременного опускания ковша в забой. Нагрузка сетевого (приводного) двигателя является суммой нагрузок двигателей перечисленных механизмов и носит переменный характер. Наибольшая мощность потребляется приводом экскаватора во время копания. Рассмотрим требования, предъявляемые к этому приводу:

Обеспечение плавности пуска и необходимой величины пускового момента;

Обеспечение плавности регулирования скорости и реверсирование вращения вала двигателя;

Возможность электрического торможения, т.к. механическое торможение ввиду мгновенного стопорения механизма вызывает большие динамические перегрузки;

Поддержание высоких скоростей в пределах нормальной нагрузки для получения большей производительности машины;

Быстрое снижение вращающего момента двигателя и его остановка при недопустимо больших перегрузках.

Режимы работы основных механизмов одноковшового экскаватора характеризуется частыми пусками и реверсами, быстрыми разгонами и остановками, резкими толчками и пиками нагрузки. Пики нагрузки этих двигателей часто в 2-3 раза больше средних нагрузок и повторяются в течение цикла экскавации.

Поэтому важнейшее требование, предъявляемое к электроприводу механизмов копания экскаватора, - необходимое ограничение момента (тока) электропривода до допустимого значения, (обычно (2-2,5) Iном при механических перегрузках и резких торможениях).

Нужную экскаваторную характеристику или близкую к ней механическую характеристику двигателю главных механизмов экскаватора обеспечивают только специальные системы электропривода, работающие по системе Г-Д.

Существует две системы управления электроприводом, применяемые на экскаваторах ЭКГ-8И.

В системе привода Г-Д с силовым магнитным усилителем независимая обмотка возбуждения генератора получает питание от силового магнитного усилителя.

Рассматриваемая система, как и другие разновидности приводов по системе Г-Д, состоит из главной якорной цепи и цепи управления возбуждением генератора. Главная (силовая) цепь образуется непосредственно соединением якорей генератора Г и рабочего двигателя Д и является цепью передачи энергии рабочему механизму. В этой цепи отсутствуют какие-либо выключатели или реостаты (пусковые сопротивления).

Преимущества: стабильность и надежность работы; система наиболее полно обеспечивает экскаваторную механическую характеристику главных приводов с коэффициентом заполнения 90-95%; высокая надежность и быстрота действия; малое количество реле и контакторов. Недостаток: наличие большого количества индуктивных цепей.

В настоящее время на данном экскаваторе используется система управления электроприводом Г-Д с возбуждением генератора от тиристорного преобразователя. Обмотка возбуждения генератора питается от управляемых вентилей – тиристоров.

Основными преимуществами кремневых управляемых вентилей-тиристоров являются: высокий КПД; быстродействие; малые габариты и вес; постоянная готовность к работе; малая мощность управления; небольшое падение напряжения в прямом направлении; неограниченный срок службы; меньшая длительность переходных процессов в режиме разгона, реверса и торможения; более низкие в режимах копания и стопорения динамические нагрузки в механизмах подъема и напора; большой производительностью экскаваторов в сопоставимых условиях. Недостатки: заметное искажение в форме кривой напряжения; подключение преобразователей к маломощным преобразователям, что оказывает вредное влияние на качество и надежность работы электрооборудования.

2.4 Устройство, назначение и техническое обслуживание центральной цапфы ЭКГ-8И

Центральная цапфа предназначена для центрирования поворотной платформы относительно нижней рамы и удержания поворотной части экскаватора от опрокидывания при копании на максимальном вылете рукояти, когда равнодействующая веса всех узлов поворотной части экскаватора и усилий копания выйдет за пределы роликового круга.

Ось центральной цапфы установлена в центральной отливке рамы поворотной платформы и застопорена от проворачивания стопорными планками. Нижняя часть цапфы вращается во втулке, запрессованной в отливку нижней рамы. Посредством гайки , опирающейся на сферическую шайб . цапфа удерживает поворотную часть экскаватора от опрокидывания. Гайка стопорится от проворачивания стопорными планками 6 и вращается совместно с осью центральной цапфы. Ось центральной цапфы выполнена полой для проводки кабелей от поворотной платформы к электрооборудованию на нижней раме. Кабели уложены в трубу, которая установлена во втулках. Для предотвращения проворачивания относительно нижней рамы труба раскреплена тягами. Сверху на фланец трубы устанавливается кольцевой токоприемник.

Центральная цапфа.

Еженедельно необходимо проверять осевой зазор в центральной цапфе и при необходимости отрегулировать его. Порядок регулировки описан в разделе «Регулировка центральной цапфы».

Ежемесячно проверять состояние стопорных планок крепления центральной цапфы на поворотной платформе и стопорення гайки на оси центральной цапфы.

При необходимости центральная цапфа может быть выведена из поворотной платформы следующим образом:

а) снимается токоприемник;

б) снимаются стопорные планки;

в) свертывается гайка с центральной цапфы;

г) снимается планка, фиксирующая центральную цапфу относительно поворотной платформы, после чего производится демонтаж центральной цапфы.

Установка центральной цапфы производится в обратном порядке.

ПРИМЕЧАНИЕ. При демонтаже центральной цапфы необходимо использовать кран соответствующей грузоподъемности.

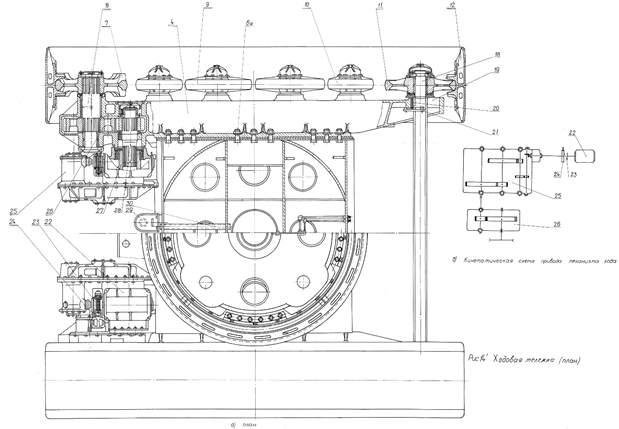

2.5 Техническое обслуживание роликого круга ЭКГ-8И

Роликовый круг (рис. 13,а) - это опорный роликовый подшипник, воспринимающий направленную вниз составляющую равнодействующей силы тяжести поворотной части экскаватора (с грунтом в ковше) и усилий копания. Он состоит из сорока одноребордных роликов 1 с запрессованными в них железографитовыми втулками 2, одетых на оси 3, закрепленные в сепараторе 4, установленном на оси центральной цапфы (см. ниже) с помощью бронзовой втулки 5.

*) - от солидолонагнетатея с помощью пистолета смазываются также все точки густой смазки, имеющие винтовые масленки

Каждый ролик смазывается индивидуально через винтовую масленку Смазка внутреннего кольца сепаратора осуществляется через трубу.

Рисунок - Роликовый круг.

Ежемесячное техническое обслуживание

1. Проверить и подтянуть болты крепления осей роликов.

2., Проверить состояние роликов, втулок и осей. При необходимости производится замена роликов.

Для этого поворотная платформа приподнимается так, чтобы заменяемый ролик своими ребордами мог пройти между верхним и нижним рельсами. Вынимается заменяемый; ролик и устанавливается новый.

При замене роликов, последние необходимо подбирать по диаметру: диаметр нового ролика не должен превышать диаметры соседних на величину 0,05 мм.

3 Анализ безопасных методов ведения работ

Изучение и решение проблем, связанных с обеспечением здоровых и безопасных условий, в которых протекает труд человека - одна из наиболее важных задач в разработке новых технологий и систем производства. Изучение и выявление возможных причин производственных несчастных случаев, профессиональных заболеваний, аварий, взрывов, пожаров, и разработка мероприятий и требований, направленных на устранение этих причин позволяют создать безопасные и благоприятные условия для труда человека. Комфортные и безопасные условия труда- один из основных факторов, влияющих на производительность и безопасность труда, здоровье работников.

3.1 Безопасность работы экскаватора при погрузке горной массы

Перед началом работы машинист убедиться, что состояние забоя не угрожает обвалом. При наличии угрозы обвала или оползня машинист обязан немедленно отвести экскаватор в безопасное место и поставить в известность об этом горный надзор.

Погрузка горной массы через кабель запрещается.

Прокладка кабеля под железнодорожными путями осуществляется в кожухах (трубах) выступающих на расстоянии не менее двух метров за габариты пути.

Кабель должен прокладываться не менее трёх метров от ближайшего рельса железнодорожных путей и от ближайшей габаритной точки рабочих механизмов.

Очистка подъездных путей вблизи экскаватора должна производиться в перерывах между подачей составов.

Во время очистки пути со стороны подхода поезда выставляется охрана или сигналы ограждения. В случае уборки из-под вагонов отдельных кусков породы работа должна быть произведена после того, как машинист электровоза будет предупреждён.

Погрузка горной массы экскаватором в забоях с контактными сетями электрифицированного транспорта в думпкары или другие ёмкости допускается при условии осуществления мероприятий по безопасным методам работы, включая защиту от прикосновения ковшом к контактному проводу.

При погрузке горной массы экскаватором в забоях с контактными сетями электрифицированного транспорта в думпкары или другие ёмкости расстояние от контактного провода до выступаемых частей экскаватора (ковша) должно быть не менее 20 метров согласно данного паспорта.

3.2 Требования техники безопасности перед началом работы экскаватора

Настоящая инструкция предусматривает основные требования по организации и проведению безопасной работы машиниста экскаватора, работающего на одноковшовом экскаваторе карьерного типа.

К самостоятельной работе в качестве машиниста экскаватора допускаются лица не моложе 18 лет, прошедшие:

- профессиональное обучение и имеющие удостоверение на право управления экскаватором и удостоверение о присвоении ему группы по электробезопасности;

- предварительный медицинский осмотр и получившие заключение о пригодности к данной профессии;

- вводный инструктаж по безопасности труда, пожарной безопасности и оказанию доврачебной помощи пострадавшему;

- первичный инструктаж на рабочем месте и обученные безопасным методам и приемам выполнения работ.

Машинист и помощник машиниста экскаватора, управление которым связано с оперативным включением и отключением электроустановок, должны иметь группу по электробезопасности в соответствии с Межотраслевыми Правилами по охране труда (правилами безопасности) при эксплуатации электроустановок:

- машинист - не ниже IV группы;

- помощник машиниста - не ниже III группы.

Наличие указанных групп по электробезопасности дает право машинисту и его помощнику производить обслуживание и текущие профилактические ремонты только в пределах закрепленного экскаватора и его приключательного пункта, в том числе подсоединение (отсоединение) кабеля у приключательного пункта по распоряжению энергетика или энергодиспетчера.

При временном переводе машиниста экскаватора и его помощника на другой экскаватор выполнение указанной работы разрешается после ознакомления их с системой энергоснабжения этого экскаватора.

Машинист экскаватора обязан проходить:

- периодические медицинские осмотры (ежегодно);

- повторный инструктаж по безопасности труда (не реже одного раза в квартал);

- обучение безопасным методам и приемам работ и проверку их знаний в объеме программы, утвержденной администрацией предприятия (один раз в год);

- обучение и проверку знаний требований Межотраслевых Правил по охране труда (правила безопасности) при эксплуатации электроустановок (один раз в год);

- внеплановый и целевой инструктаж по безопасности труда (по мере необходимости).

Машинист экскаватора, занятый на работе, где организацией труда предусматривается совмещение производственных профессий, должен пройти обучение по всем видам работ, сдать экзамены и получить допуск.

Машинист экскаватора с признаками явного недомогания, в состоянии алкогольного или наркотического опьянения к работе не допускается.

Машинист экскаватора обязан: соблюдать правила внутреннего распорядка и дисциплину труда; своевременно и точно исполнять распоряжения администрации; соблюдать технологическую дисциплину, требования по охране труда, технике безопасности и производственной санитарии; бережно относиться к имуществу предприятия; соблюдать порядок передвижения в карьере и отвале; знать значения применяемых на предприятии знаков безопасности, звуковых и световых сигналов, быть внимательным к подаваемым сигналам и выполнять их требования.

Каждый неправильно поданный или непонятный сигнал должен восприниматься как сигнал «Стоп».

В случае возникновения в процессе работы каких-либо вопросов, связанных с ее безопасным выполнением, необходимо немедленно обратиться к работнику, ответственному за безопасное производство работ (мастеру или начальнику смены).

В течение всей рабочей смены следует соблюдать установленный администрацией режим труда и отдыха.

Отдыхать и курить разрешается только в специально отведенных местах.

Для питья следует использовать воду только из сатураторов, питьевых фонтанчиков, питьевых бачков, личных фляжек, термосов. Использовать другие, случайные источники не допускается.

Прием пищи следует производить только в специально оборудованных помещениях (местах).

При обслуживании экскаватора имеют место такие опасные и вредные производственные факторы как:

- обрушивающиеся горные породы (уступы карьеров, откосы отвалов);

- движущиеся машины и механизмы;

- повышенная запыленность и загазованность воздуха рабочей зоны;

- повышенная температура поверхности оборудования;

- повышенный уровень шума;

- повышенный уровень местной и общей вибрации;

- возможность поражения электрическим током при замыкании цепи.

3.3 Противопожарные мероприятия при эксплуатации карьерного

экскаватора

На комбинате разработана и действует инструкция по противопожарной безопасности. При поступлении на работу требуется обязательное прохождение противопожарного инструктажа. В противопожарные мероприятия входят: максимальная возможность использования негорючих и трудногорючих веществ, недопустимость преграждения запасных выходов, обеспечение требуемой нормы расхода воды на нужды пожаротушения, недопустимость использования разрывов между зданиями и сооружениями, открытыми складами под складирование материалов, тары, оборудования, горючих отходов, мусора, применение средств пожаротушения[Инструкция по эксплуатации экскаваторов ЭКГ-6,3УС, ЭКГ-8И].

План ликвидации пожара составляется главным инженером рудоуправления, утверждается техническим директором, пересматривается за 15 дней до начала периода его действия. Ответственным руководителем работ по ликвидации пожара является главный инженер, при аварии в масштабах участка — начальник участка. Непосредственное руководство работами по тушению пожаров осуществляет начальник ВПЧ.

Комплектование технологического оборудования огнетушителями осуществляется согласно требованиям технических условий (паспортов) на это оборудование.

Выбор типа и расчет необходимого количества огнетушителей производится в зависимости от их огнетушащей способности, предельной площади, класса пожара горючих веществ и материалов в помещении или на объекте.

На экскаваторах, буровых станках, самосвалах и в служебных помещениях, предусматривается установка огнетушителей. Смазочные и обтирочные материалы на машинах хранятся в закрытых металлических ящиках. Для обеспечения противопожарной безопасности на экскаваторе должны быть огнетушители, ящики с песком в соответствии с инструкциями пожарной инспекции.

Все смазочные и обтирочные материалы хранить в металлических закрытых ящиках,

Обслуживающий персонал обязан соблюдать требования безопасности, изложенные в дополнительных и специальных инструкциях и правилах безопасной эксплуатации экскаваторов.

1) В кабине экскаватора на легкодоступном месте должен находиться огнетушитель.

2) Пользоваться открытым пламенем (факелами, паяльными лампами) запрещается.

3) Нельзя допускать каких-либоподтеканий топлива и масла.

4) Масляные тряпки или обтирочные концы следует складывать в специальные металлические ящики с крышками и по мере накопления удалять. Хранить на экскаваторе бензин, керосин и другие легковоспламеняющиеся материалы запрещается. Топливо и смазочные материалы необходимо хранить в специально оборудованных местах на расстоянии не менее 20 м от экскаватора.

5) Запрещается курить и пользоваться открытым пламенем для освещения при заправке баков горючим, а также при контрольном осмотре топливных баков.

6) Категорически запрещается открывать бочку с бензином, ударяя по пробке металлическими предметами.

7) В случае воспламенения горючего пламя следует тушить, пользуясь огнетушителем или же засыпая его землей, песком или плотно накрывая горящий предмет плотной тканью (брезентом).

8) Паяльные и сварочные, и другие работы, связанные с образованием пламени, можно допускать на экскаваторе только при невозможности демонтировать и вынести деталь для выполнения этих работ снаружи. При этом должны быть выполнены все мероприятия для защиты работающих от ожогов и исключена возможность возникновения пожара.

ЗАКЛЮЧЕНИЕ

В выпускной квалификационной работе обобщены результаты работ по выполнению нарядов, которые производились на рабочем месте, по наряду пробных работ.

В письменной выпускной квалификационной работе была исследована технология отвалообразование с доставкой породы железнодорожным транспортом и технология бурения наклонных скважин в условиях карьера ПАО «Коршуновский ГОК»

Рассмотрена технология и способы укладки породы в верхний и нижний подступы экскаваторного отвала, способы подачи железнодорожного состава к забою экскаватора и разгрузка думпкаров.

Произведен анализ методов выполнения вспомогательных операций при эксплуатации горных машин.

Изучена система управления экскаватора и управление работой двигателями хода экскаватора

Проведен анализ безопасных методов ведения работ.

Все рассмотренные вопросы помогают студентам эффективно применять полученные знания на производстве, соблюдать технику безопасности, что в совокупности обеспечивает знаниями специалиста для будущей профессии.

В результате выполнения данной работы нами был получен опыт самостоятельного изучения важнейших понятий дисциплины, также были закреплены и расширены знания, необходимые для дальнейшего обучения по специальности «Машинист на открытых горных работах». В ходе выполнения курсового проекта были рассмотрены основополагающие процессы, связанные с добычей полезных ископаемых открытым способом.

Подготовка горных пород к выемке, будучи комплексным, составным процессом, служит для упрощения доступа к полезному ископаемому.

Выемка и погрузка, транспортирование и отвалообразование, в свою очередь, также принадлежат к производственному циклу, являются его основной частью, поскольку за период эксплуатации карьера именно эти

процессы занимают наибольшую долю рабочего времени.

Все рассмотренные вопросы помогают студентам эффективно выполнять погрузку горной массы в железнодорожный и авто транспорт, производить приемку породы в отвал, проводить технический осмотр экскаватора, соблюдать технику безопасности, что в совокупности обеспечивает знаниями специалиста для будущей профессии.

Непрерывность технологического процесса карьера требует грамотной согласованности работы экскаватора и железнодорожного транспорта, что в свою очередь позволит увеличить производительность в течение смены.

Следовательно, обслуживающий персонал должен понимать сущность технологического процесса и роль применяемого оборудования на отдельных его этапах, так же особое внимание должно уделяться изучению опасности трудовой деятельности, причин их возникновения, методов и средств защиты, знать основные требования Правил технической эксплуатации электроустановок потребителей и Межотраслевых правил по охране труда при эксплуатации электроустановок.

СПИСОК ИСПОЛЬЗУЕМЫХ ИСТОЧНИКОВ

1. Вадецкий Ю.В. Справочник бурильщика. - М.: Академия, 2010.

2.Дроздова Л.Г. Одноковшовые экскаваторы: конструкция, монтаж и ремонт: Учебное пособие.- Владивосток: издательство ДВГТУ, 2007.

3.Замышляев В.Ф. Техническое обслуживание и ремонт горного оборудования. - М.: Академия, 2005.

4.Покровский Б. С. Ремонт промышленного оборудования. - М.: Академия, 2010.

5.Подэрни Р. Ю.Механическое оборудование карьеров:— М.: Издательство Московского государственного горного университета, 2007.

6. Покровский Б. С. Производственное обучение слесарей–ремонтников промышленного оборудования. - М.: Академия, 2010.

7. Справочник ремонтника. - М.: Академия, 2010

Нормативная докумнентация:

Инструкция по устройству и эксплуатации бурового станка СБШ-250

Инструкция по эксплуатации экскаваторов ЭКГ-6,3УС, ЭКГ-8И.

3519.99.00.000.ИЭ

Электронные ресурсы:

8. Информационно-справочный портал [Электронный ресурс]. – Режим доступа: http://window.edu.ru/window_catalog/files/r41077/dvgtu21.pdf – свободный. Одноковшовые экскаваторы: конструкция, монтаж и ремонт

9. Информационно-справочный портал техника – Режим доступа: www.twirpx.com/file/185997/ с регистрацией. Горные машины и комплексы для открытых горных работ

10. Карьерные буровые станки. [Электронный ресурс]. – Режим доступа: http://library.stroit.ru/articles/karbur/index.html, свободный. - Заглавие с экрана.

11. Карьерные машины [Электронный ресурс]. – Режим доступа: http://zaogm.ru/catalog/burovoe-oborudovanie/burovye-ustanovki-i-stanki

12.Технические характеристики СБШ-250[Электронный ресурс]. – Режим доступа:http://www.siburalkom.ru/produkciya/burovoe_oborudovanie

13. Организационные мероприятия по обеспечению электробезопасности [Электронный ресурс]. - Режим доступа: http://ohrana-bgd.narod.ru/edaproiz_40

14.Буровое шарошечное долото [Электронный ресурс]. - Режим доступа: http://www.findpatent.ru/patent/245/2451151.html

15. Ремонт промышленного оборудования [Электронный ресурс]. - Режим доступа: http://poleznayamodel.ru/model/10/104613.html

16. Справочник ремонтника [Электронный ресурс]. - Режим доступа: http://www.snk-ltd.ru/stanok_burovoy_sharoshechnyy_sbsh250mna32

17. Информационно-справочный портал [Электронный ресурс]. – Режим доступа:http://chegdomyn.com/podgotovka-voditeley-kariernogo-samosvala-180516.htm

18. Механическое оборудование карьеров [Электронный ресурс]. – Режим доступа: http://basemine.ru/01/mexanicheskoe-oborudovanie-karerov/

19. Одноковшовые экскаваторы: конструкция, монтаж и ремонт Электронный ресурс. – Режим доступа: http://www.infobook.ru/book/book_2391_0.html

20.Проверка исправности средств электрозащиты [Электронный ресурс]. – Режим доступа: http://www.znaytovar.ru/gost/2/RD_3403603_Pravila_primeneniya

Скачано с www.znanio.ru

Материалы на данной страницы взяты из открытых источников либо размещены пользователем в соответствии с договором-офертой сайта. Вы можете сообщить о нарушении.