ВВЕДЕНИЕ

Железнодорожный транспорт является одной из важных базовых отраслей экономики Казахстана, обеспечивает его внутренние и внешние транспортно-экономические связи и потребности населения в перевозках. Деятельность железнодорожного транспорта как части единой транспортной системы страны способствует нормальному функционированию всех отраслей общественного производства, социальному и экономическому развитию и укреплению обороноспособности государства, международному сотрудничеству Казахстана.

Железнодорожный транспорт на данный момент обеспечивает 58,1% всего грузооборота и 10,8% пассажирооборота в стране. Его именуют артерией, питающей экономику. АО «Казахстан темир жолы» - самая крупная казахстанская компания, где трудятся 85 тыс. человек, занимает 7-е место в мире по объему грузоперевозок после США, Китая, Индии, стран Европейского союза, России и Украины. На севере территории государства пересекают три сибирские магистрали: Транссибирская - через г. Петропавловск, Южносибирская - через Астану - Павлодар на Барнаул и Среднесибирская - через Кустанай - Кокшетау и далее на Барнаул.

С целью выполнения поставленных перед железнодорожным транспортом задач, прежде всего перевозок, железнодорожный транспорт осуществляет свою деятельность на определенных землях, предоставляемых ему в пользование. Состав развития железнодорожного транспорта определяются Законом Республики Казахстан «О железнодорожном транспорте» от 8 декабря 2001 года № 266-II (с изменениями и дополнениями по состоянию на 29.12.2014 г.) и Земельным кодексом Республики Казахстан от 20 июня 2003 года № 442-II (с изменениями и дополнениями по состоянию на 22.04.2015 г.), где указано, что к землям железнодорожного транспорта относятся земли, которые предоставляются в пользование предприятиям и организациям железнодорожного транспорта в соответствии с действующим законодательством Республики Казахстан.

Основой такой организационной деятельности является государственное управление железнодорожным транспортом, которое имеет определенное проявление, а именно то, что существует четкая иерархическая структура в управлении железнодорожным транспортом.В роли органа, осуществляющего государственное управление в области железнодорожного транспорта, выступает АО «Национальная Компания «Казакстантемiржолы»- акционерное общество со 100-процентным участием государства в уставном капитале.

Акционерное общество «Казақстантеміржолы» создано 01.02.1997 г. путем слияния республиканских государственных предприятий:

Управления Алматинской железной дороги, Управления Целинной железной дороги и Управления Западно-Казахстанской железной дороги

(Постановление Правительства Республики Казахстана от 31 Января 1997 года №129).

Рыночная экономика требует от предприятий железнодорожного транспорта повысить конкурентноспособность с лругими видами транспорта путем интенсификации процесса перевозок и снижения себестоимости перевозки. Для Республики Казахстан, обладающей огромной территорией, многонациональным составом населения, роль и место структуры железнодорожного транспорта определены его исключительным значением в развитии экономики и укреплении обороноспособности, становлении устойчивых хозяйственных и культурных связей между отдельными регионами республики.

Сегодня представить себе Казахстан без железных дорог просто немыслимо. Так сложились географические, исторические, экономические условия,что железная дорога стала своего рода центральным звеном Трансазиатской магистрали.

Повышение скоростей движения поездов является одним из главных направлений совершенствования работы железнодорожного транспорта. В последние десятилетия мировая практика обогатилась новыми значительными достижениями в этой области. Мировой рекорд скорости перешел за отметку 500км/час. В массовое обращение вошли пассажирские поезда обращающиеся со скоростями до 200 км/час. На линиях с совмещенным грузовым и пассажирским движением. На специализированных линиях в регулярном обращении находятся поезда с эксплуатационной скоростю 300км/час.

В Казахстане, как и в России, разрабатывается концепция организации скоростного движения на железнодорожном транспорте.

Высокая скорость движения создает огромные удобства для пассажиров и позволяет успешно конкурировать железнодорожному транспорту с автомобильным и авиационным. Кроме того, согласно статистическим данным, существенное увеличение скорости движения приведет к большому росту пассажиропотока.

В любой стране мира транспорт играет важнейшую роль, а с учетом значительных территорий и сырьевой направленности экономики Республики Казахстан, основной объем перевозок осуществляется, и будет осуществляться железной дорогой.

Современный транспорт представляет собой сложный комплекс стационарных устройств и подвижного состава и является

не только средством транспортировки, но и составной частью окружающей среды.

Строительство дорог, функционирование транспортных предприятий, эксплуатация транспортных средств неизбежно связано с возникновением и решением экологических проблем.

Железнодорожный транспорт, по сравнению с другими видами транспорта, более экологичен за счет меньшего количества выбросов в атмосферу на единицу проделанной работы, кроме того, дизельный двигатель более экологичен по сравнению с карбюраторным.

Тем не менее, на тягу поездов и прочие производственные нужды на железнодорожном транспорте ежегодно расходуется около 1 млрд. кВ-ч электроэнергии и более 33 млн.т условного топлива. Сжигание топлива осуществляется подвижным составом и стационарными тепловыми установками. При этом основную статью расходов составляют затраты на тягу поездов. Основными источниками загрязнения атмосферы являются дизели тепловозов.

Повышение скоростей движения поездов является одним из главных направлений совершенствования работы железнодорожного транспорта. В последние десятилетия мировая практика обогатилась новыми значительными достижениями в этой области. Мировой рекорд скорости перешел за отметку 500км/час. В массовое обращение вошли пассажирские поезда обращающиеся со скоростями до 200 км/час. На линиях с совмещенным грузовым и пассажирским движением. На специализированных линиях в регулярном обращении находятся поезда с эксплуатационной скоростю 300км/час.

В Казахстане, как и в России, разрабатывается концепция организации скоростного движения на железнодорожном транспорте.

Высокая скорость движения создает огромные удобства для пассажиров и позволяет успешно конкурировать железнодорожному транспорту с автомобильным и авиационным. Кроме того, согласно статистическим данным, существенное увеличение скорости движения приведет к большому росту пассажиропотока.

В любой стране мира транспорт играет важнейшую роль, а с учетом значительных территорий и сырьевой направленности экономики Республики Казахстан, основной объем перевозок осуществляется, и будет осуществляться железной дорогой.

Современный транспорт представляет собой сложный комплекс стационарных устройств и подвижного состава и является не только средством транспортировки, но и составной частью окружающей среды.

Строительство дорог, функционирование транспортных предприятий, эксплуатация транспортных средств неизбежно связано с возникновением и решением экологических проблем.

Железнодорожный транспорт, по сравнению с другими видами транспорта, более экологичен за счет меньшего количества выбросов в атмосферу на единицу проделанной работы, кроме того, дизельный двигатель более экологичен по сравнению с карбюраторным.

1 ОБЩИЕ СВЕДЕНИЯ О ТЕПЛОВОЗАХ

По роду службы тепловозы подразделяются на грузовые, маневровые, пассажирские. Тепловоз состоит из четырех основных частей: дизеля, вспомогательного оборудования, передачи и экипажа.

Дизель превращает химическую энергию топлива в механическую и отдает ее тяговому электрическому генератору 2, вращая его якорь. Тяговый генератор превращает механическую энергию в электрическую и по кабелям передает ее тяговым электродвигателям 3. В свою очередь тяговые двигатели превращают электрическую энергию в механическую и вращают колесные пары 4 тепловоза.

Большинство грузовых тепловозов состоит из двух секций, соединенных автосцепкой. Каждая секция представляет собой самостоятельный локомотив, имеющий кабину управления, и в случае необходимости может эксплуатироваться отдельно. Из отдельных секций можно сформировать тепловоз практически любой необходимой мощности; им управляют с одного поста, при этом используется полная сила тяги каждой секции.

Оборудование на тепловозах разных серий располагают различно в зависимости от размещения и конструкции холодильника (вдоль стен кузова, в крыше или в лобовой части), вида привода вспомогательных агрегатов (механический, гидравлический, электрический), расположения кабины машиниста (впереди, сзади, в середине), устройства экипаж-ной части и т.п. Расположение оборудования на дизельном локомотиве с электрической передачей постоянного тока.

Кузов, рама тепловоза и все оборудование опираются на две трехосные бесчелюстные тележки с эластичной тяговой передачей. Нагрузка от рамы тепловоза на каждую тележку передается через четыре резинороликовые опоры.Центральный шкворень воспринимает только горизонтальные усилия от силы тяги и торможения и служит центром поворота тележки относительно кузова.

Тепловозы с гидравлической передачей имеют несколько иное оборудование. У них вращающий момент от дизеля к колесным парам передается через специальные гидроаппараты. В тележках установлены осевые редукторы, которые приводит во вращение дизель с помощью карданных валов. Гидропередача может быть либо чисто гидравлической, либо гидромеханической. При гидравлической передаче вращающий момент от коленчатого вала дизеля к движущим колесным парам передается только через гидравлические аппараты, в гидромеханической же передаче - через гидравлический агрегат, зубчатые редукторы и карданные валы.

2 ОБЩИЕ СВЕДЕНИЯ О

КОПРЕССОРАХ И

ВОЗДУХОДУВКАХ,

ИХ НАЗНАЧЕНИЕ

2.1 Общие сведения о компрессорах и

воздуходувках

Лопастные компрессоры подобны по принципу действия лопастным насосам, в которых повышение давления воздуха или газа основано на принципе сообщения им большой скорости, преобразуемой затем в давление.

Область применения турбокомпрессоров - это низкие и средние давления и большие производительности. Здесь также применяются центробежные и осевые типы лопастных машин. Лопастные компрессоры бывают одноступенчатые и многоступенчатые.

Как и во всякой центробежной машине, основной частью их являются рабочие колеса, при помощи которых передается энергия от двигателя к сжимаемому газу.

Уравнение для определения теоретического напора, создаваемого колесом центробежного насоса, справедливо и при расчете центробежных компрессорных машин.

Рабочее колесо центробежной машины сообщает протекающему газу тем больший напор, чем больше будет окружная скорость на выходе из колеса. На величину окружной скорости накладывает ограничение прочность колеса. В настоящее время при выполнении колес из легированной стали в одном колесе можно получить степень сжатия 1,25...1,5. Если требуется получить большие степени сжатия, то сжатие газа осуществляется последовательно в нескольких колесах. Скорость газа при выходе его из рабочего колеса велика и достигает 160...170 м/с, т.е. газ обладает большой кинетической энергией.

Для преобразования кинетической энергии газа в давление в неподвижном корпусе турбомашины обычно предусматривают направляющий аппарат, реже безлопаточный диффузор, в котором скорость газа уменьшается и увеличивается его напор.

Основные технические параметры турбокомпрессоров, применяемых на тепловозных дизелях, приведены в таблице 2.1.

Таблица 2.1. – Технические параметры турбокомпрессоров

|

основные параметры |

Типы турбокомпрессоров |

|||

|

ТК-23 |

ТК-30 |

ТК-34 |

ТК-38 |

|

|

Диаметр колес компрессора, мм |

230 |

300 |

340 |

380 |

|

Степень повышения давления |

1,3.2,5 |

1,3.2,5 |

1,3.2,5 |

1,3 .2,5 |

|

Температура газов перед турбиной при длительной работе, "С |

600 |

600 |

600 |

600 |

|

Максимальная температура газов перед турбиной при длительной работе, °С |

650 |

650 |

650 |

650 |

|

КПД компрессора |

0,78 |

0,78 |

0,80 |

0,80 |

2.2 Назначение компрессора и

воздуходувок

Турбокомпрессоры и воздуходувки предназначены для обеспечения дизеля наддувочным воздухом.

Система воздухоснабжения дизелей тепловозов основана на использовании турбокомпрессоров унифицированного ряда типа ТК. На тепловозах с двухтактными дизелями 10Д100, 11Д45, 14Д40 в эту систему, кроме турбокомпрессора, входит центробежный нагнетатель (вторая ступень сжатия) с приводом от коленчатого вала.

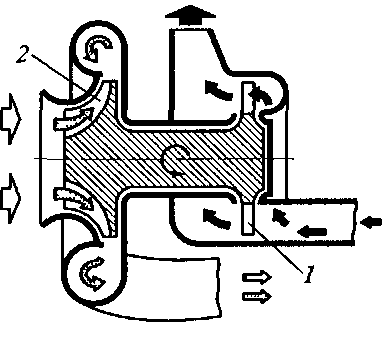

Устройство турбокомпрессора типа ТК и схема движения в нем воздуха представлены на рисунке 2.1.

Объемы воздуха, заключенные между лопатками воздушного компрессора, при вращении ротора перемещаются от центра колеса1 сжимая воздух во впускном коллекторе дизеля.

Количество сжатого воздуха зависит от частоты вращения ротора, которая зависит от количества выпускных газов поршневой части двигателя, т.е. от количества сжигаемого топлива. Частота вращения роторов турбонагнетателей находится в пределах от 10000 до 25000 об/мин в зависи мости от заданной позиции контроллера машиниста. Таким образом, дизель с газотурбинным наддувом обладает свойством саморегулируемости: по мере возрастания его мощности увеличивается масса и энергия продуктов сгорания, следовательно, увеличивается частота вращения ротора турбокомпрессора и растет подача им воздуха, и наоборот.

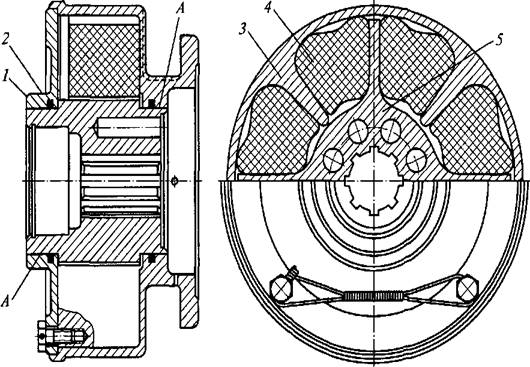

Рисунок 2.1-Турбокомпрессор состоит из двух агрегатов:

1- центробежного компрессора; 2- Осевой газовой турбины.

Осевой газовой турбины 2 и центробежного компрессора 1, объединенных в одну машину. Ротор газовой турбины и центробежное колесо компрессора находятся на общем валу. К турбине через выпускной коллектор подводятся выпускные газы, энергия которых приводит во вращение ротор и далее отработавшие газы выбрасываются в атмосферу.

В двухтактных дизелях 1 ОД 100, 11Д45; 14Д40 применяется двухступенчатый наддув, так как при пуске дизеля и на холостом ходу турбокомпрессоры этих двигателей практически не работают из-за не- достаточной энергии выхлопных газов поршневой части.

Поэтому в эти периоды для обеспечения нормальной работы поршневой части двигателя воздух подается в цилиндры нагнетателем второй ступени объемного или центробежного типа, который приводится в действие при вращении коленчатого вала и не зависит от энергии газов выхлопа.

В четырехтактных двигателях ПД1М, Д50, Д49 применяется одноступенчатый наддув, так как при пуске дизеля и на холостом ходу такт, при котором происходит всасывание свежего заряда в цилиндр осуществляется поршнем, одновременно обеспечивающим облегченную раскрутку турбокомпрессора.

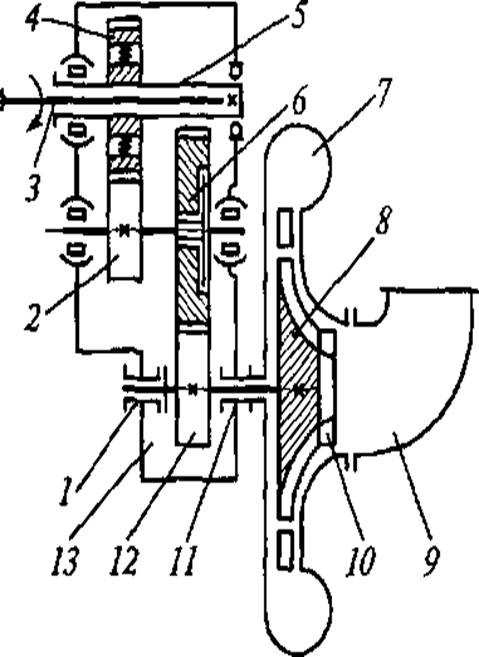

Рисунок 2.2 - Схема центробежного нагнетателя дизеля 1 ОД 100 и его привода:

2, 6, 12 - зубчатые колеса; 3 - торсионный вал; 4 - упругое зубчатое колесо; 5- полый вал; 7- корпус нагнетателя; 8 - рабочее колесо; 9 - всасывающий патрубок; 10 - крепление рабочего колеса; 13 -корпус редуктора.

Схема создания наддувочного воздуха в дизеле 2А-5Д49 тепловоза ТЭП70 и принцип действия турбокомпрессоров унифицированного ряда (рис. 3) одинаков.

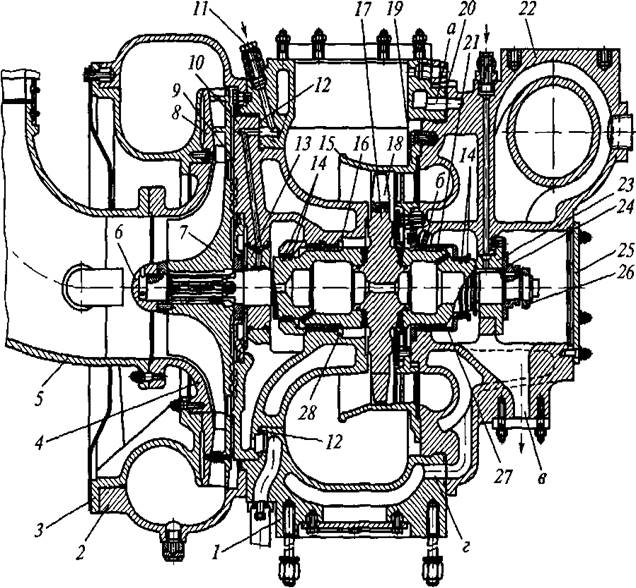

Рисунок 2.3 Турбокомпрессор:

1 - корпус; 2, 22 - улитки; 3, 4, 10 - проставки; 5 - патрубок; 6 - обтекатель; 7 - колесо; 8 - диффузор; 9, 14 - кольца; 11 - штуцер; 12, 20 - уплотнения; 13, 23 - подшипники; 15 - кожух; 16, 24, 27 - втулки; 17 - ротор; 18 - лопатка; 19 - сопловой аппарат; 21 - гребешок; 25 - крышка; 26 - гайка; 28 - кольцо резиновое; я-г - отверстия (каналы).

Схема создания наддувочного воздуха в дизеле 2А-5Д49 тепловоза ТЭП70 и принцип действия турбокомпрессоров унифицированного ряда (рис. 3) одинаков.

Газовая турбина является лопаточным тепловым двигателем, который преобразует тепловую энергию газового потока в механическую работу. Элементами, преобразующими энергию газа в турбине, являются сопловой аппарат и рабочее колесо с лопатками по окружности. Газовый тракт - сопловой аппарат, зазор, межлопаточные каналы - называется проточной частью турбины.

Сопловой аппарат ускоряет газовый поток и направляет его на лопатки колеса турбины, которые изменяют направление потока, при этом образуя вращающий момент вала турбинного колеса. Вал турбины вращает рабочее колесо компрессора.

Корпус компрессора, выпускной корпус и газоприемный корпус отлиты из алюминиевого сплава и скреплены между собой шпильками. Внутри корпусов на подшипниках скольжения уложен полый стальной сварной ротор. К ротору приварено рабочее колесо газовой турбины. Рабочее колесо компрессора напрессовано на ротор и закреплено штифтами. Лопатки и диск колеса турбины изготовлены из специальной жароупорной стали. Колесо компрессора изготовлено из алюминиевого сплава. Между улиткой и колесом установлен диффузор в виде диска с лопатками, который повышает давление воздуха и уменьшает гидравлические потери в воздушном потоке. На тыльной стороне колеса компрессора и неподвижном диске корпуса кольцевые выступы создают лабиринтное уплотнение. Аналогичное уплотнение ставится и у газового колеса. Выпускной газовый корпус и газоприемный корпус охлаждаются водой из системы охлаждения дизеля. Со стороны компрессора расположен опорно-упорный подшипник, а со стороны турбины - опорный. Подшипники вала ротора смазываются маслом, которое поступает из масляной системы дизеля.

Нагнетатели второй ступени системы воздухоснабжения (рис. 4) бывают центробежные (дизели 10Д100, 11Д45) и объемные (дизель 14Д40).

Нагнетатель второй ступени служит для подачи воздуха в цилиндры при пуске дизеля, когда турбокомпрессоры еще не работают, а также для дополнительного сжатия надувочного воздуха после турбокомпрессоров первой ступени (дизели 1 ОД 100, 11Д45) при работе под нагрузкой. Принципиальное устройство центробежного нагнетателя аналогично конструкции компрессора турбокомпрессора.

Нагнетатель крепится к редуктору фланцем с помощью специальных болтов и шпилек. Корпус и крышки ротора изготовлены из алюминиевого сплава. Лопасти роторов - спиральные, что обеспечивает плавную подачу воздуха и уменьшает шум во время работы нагнетателя. В крышки вставлены стальные втулки для упорных шарико и роликоподшипников, которые фиксируются во втулках нажимными фланцами. Зубчатые колеса связи, имеющие косые зубья, изготовлены из легированной стали, цементированы и закалены. Смазка зубчатых колес и шлицев торсионного вала производится из масляной магистрали дизеля. Эластичная муфта крепится к шестерне связи и служит для снижения ударных нагрузок, возникающих в системе привода нагнетателя. Муфта состоит из ведущей и ведомой полумуфт, между лопатками которых вставлены восемь резиновых брусков. Ведущая полумуфта имеет шлицевое отверстие, в которое вставляется торсионный вал, передающий вращающий момент от редуктора.

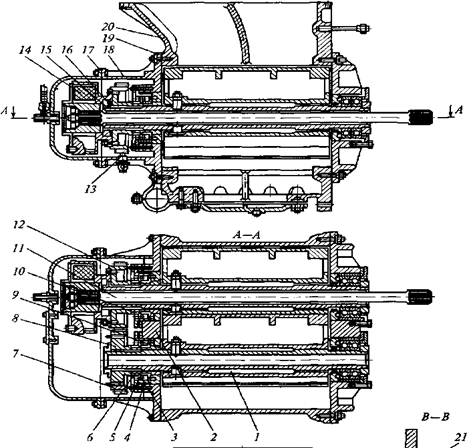

Рисунок 2.4 -Нагнетатель

1 - вал ведомый с зубчатым колесом; 2 - корпус редуктора; 3, 11 - кольца уплотнительные; 4 - диффузор; 5 - колесо компрессора; 6 - корпус компрессора; 7 - патрубок; 8 - опорный подшипник; 9 - крышка; 10 - скоба подъемная; 12- фланец; 13- отбойник; 14- шестерня; 15 - полый вал; 16- шестерня с пружинными элементами; 17 - торсионный вал; 18 - промежуточный вал с шестерней; 19 - пята; 20 - опорно-упорный подшипник; 21 – болт.

Эластичная муфта крепится к шестерне связи и служит для снижения ударных нагрузок, возникающих в системе привода нагнетателя. Муфта (рис. 5) состоит из ведущей и ведомой полумуфт, между лопатками которых вставлены восемь резиновых брусков. Ведущая полумуфта имеет шлицевое отверстие, в которое вставляется торсионный вал, передающий вращающий момент от редуктора.

Редуктор служит приводом нагнетателя водяных, масляных насосов и некоторых вспомогательных механизмов тепловоза. Приводится редуктор от коленчатого вала дизеля. В эксплуатации наиболее часто встречающимся недостатком в работе турбокомпрессоров дизелей является помпаж - периодический выброс воздуха во всасывающий трубопровод. Он сопровождается характерным хлопком и возникает при уменьшении производительности турбокомпрессора из-за увеличения сопротивления газовоздушного тракта.

Рисунок 2.5 Муфта эластичная:

1 - диск; 2 - кольцо; 3 - ведомая полумуфта; 4 - брусок; 5 - ведущая полумуфта; А - поверхности сопряжения крышки с валом.

Это происходит при: загрязнении воздухоохладителя, установленного после первой ступени сжатия; закоксовывании выпускных и продувочных окон цилиндровых втулок (1 ОД 100); закоксовывании соплового аппарата турбокомпрессора; повреждении лопаток рабочего колеса и соплового аппарата турбины; засорении воздухоочистителей.

Основными неисправностями турбокомпрессора являются: износ подшипников; прогиб вала ротора; износ и повреждение лопаток колеса компрессора и турбины; повышенный осевой разбег ротора.

При обнаружении любого из этих дефектов турбокомпрессор подлежит снятию с дизеля, разборке, очистке, осмотру и ремонту при всех видах ТР.

Во время работы дизеля при техническом обслуживании проверяют поступление масла к подшипникам турбокомпрессора. Стекание масла от подшипников в отсек управления должно быть непрерывным. Проверяют давление масла, подводимого к подшипникам турбокомпрессора. Оно должно быть не менее 0,25 МПа. Свободный выбег ротора с момента остановки дизеля при температуре масла более 65 °С - не менее 1 мин.

Очистку газовой полости турбокомпрессора осуществляют при работающем дизеле на нулевой, четвертой и восьмой позициях контроллера путем импульсной подачи смеси дизельного топлива или керосина с воздухом давлением не ниже 0,25 МПа к лабиринту через дренажную систему газоприемного корпуса. Смесь подают с помощью переносной установки, промывая сразу два турбокомпрессора. Промывка должна проводиться не менее 15 мин. После промывки продувают газовую полость сжатым воздухом в течение 2.3 мин.

На остановленном дизеле при ТО-3 проверяют крепление турбокомпрессоров, осматривают состояние дюритовых рукавов к воздухоочистителям, очищают масляный фильтр турбокомпрессора, осматривают конец вала ротора при снятой крышке со стороны компрессора. Появление бронзовой стружки или цветов побежалости на конце вала не допускается; проверяют плавность вращения ротора от руки; проверяют осевой разбег индикатором, он должен быть менее 0,5 мм.

Аналогичные работы проводят при ТР-1. При ТР-2 и ТР-3 турбокомпрессор снимают с дизеля, разбирают, очищают, освидетельствуют и ремонтируют. По окончании ремонтных работ производят динамическую балансировку ротора. В конце сборки проверяют осевой разбег вала ротора (0,15.0,35 мм) и зазор «на масло» в подшипниках (0,18.0,28 мм). Водяные полости подвергают опрессовке, при которой течь воды не допускается. После сборки турбокомпрессора прокачивают масло. Масло должно проходить через подшипники и сливаться через сливные отверстия. Перед постановкой на дизель турбокомпрессор обкатывают на стенде в течение 2 ч. При этом водяную полость испытывают водой давлением 0,5 МПа, а систему смазки - маслом давлением 0,45 МПа. Ротор турбокомпрессора приводится сжатым воздухом давлением 0,6 МПа, частота вращения ротора при этом достигает 5000 об/мин.

Основными неисправностями объемной воздуходувки и центробежного нагнетателя второй ступени являются: износ подшипников скольжения; ослабление крепления опорно-упорного подшипника; износ рабочего колеса, грузов фрикционной муфты, поверхности крестовины и шестерни под игольчатый подшипник.

При проведении ТО-3 проверяют крепление воздуходувки, а также состояние шестерен привода и роторов через смотровой лючок.

При проведении ТР-1 осматривают шестерни, снимают торцевой лючок и проверяют осевой разбег роторов. При проведении ТР-2 - воздуходувку с редуктором снимают с дизеля и, не подвергая полной разборке, проверяют состояние деталей, измеряют зазоры, разбег валов, шестерен, муфты. Торсионный вал проверяют дефектоскопом, контролируют износ шлицов вала.

При проведении ТР-3 воздуходувку с редуктором снимают с дизеля, разбирают, очищают, осматривают, дефектоскопируют и ремонтируют, восстанавливая изношенные части деталей. Детали, не подверженные восстановительному ремонту, заменяют. Роторы подвергают динамической балансировке.

По окончании сборки воздуходувки с редуктором проверяют плавность вращения вала. При смазанных подшипниках момент, необходимый для вывода вала из состояния покоя, не должен превышать 2 Н-м (0,2 кгс-м).

3 РЕМОНТ ТУРБОКОМПРЕССОРА

При техническим обслуживании ТО-3 проверяют плавность вращения ротора турбокомпрессора; осматривают концы вала ротора и полости подшипников; проверяют крепление турбокомпрессора на кронштейнах, состояние дюритовых соединений и трубопровода; очищают тройник трубопровода и фильтр подвода смазки к подшипникам; проверяют свободный выбег роторов турбокомпрессоров. После остановки дизеля, работающего на нулевой позиции при температуре масла не ниже 65°С, роторы должны вращаться не менее 1 мин. Для очистки от нагара лабиринтов без снятия турбокомпрессора с дизеля его промывают через одно техническое обслуживание ТО-3.

Для предупреждения заклинивания ротора при каждом техническом обслуживании ТО-3 производят контрольные замеры зазора «на масло» в опорно-упорном подшипнике со стороны компрессорного колеса, проверяют отсутствие пропуска масла во всасывающую полость и качество крепления прокладок колпачков подшипников.

Запрещается эксплуатация дизелей 10Д100 с давлением наддува в ресивере ниже следующих значений:

Температура окружающего воздуха, °С - 40 -30 -20 -10 0 +10 +20 +30 +40

Давление наддува, 105 Па 1,59 1,52 1,45 1,38 1,3 1,24 1,15 1,10 1,03.

При текущем ремонте ТР-1 турбокомпрессор снимают с дизеля, разбирают и очищают от нагара колесо турбины и внутренние полости корпуса. При текущих ТР-2, ТР-3 и капитальных ремонтах турбокомпрессоры снимают, полностью разбирают, очищают и ремонтируют.

Для снятия турбокомпрессора отсоединяют от него выпускные и продувочные коллекторы, масляный и водяной трубопроводы и отвертывают болты крепления к кронштейнам. При разборке турбокомпрессора снимают крышки подшипников и измеряют осевой разбег ротора, радиальные зазоры между лопатками колеса компрессора и вставкой, между лопатками колеса турбины и кожухом соплового аппарата. Для облегчения дальнейшей разборки турбокомпрессор устанавливают на специальных подставках компрессорным колесом вверх. Для предохранения резьбовой части ротора со стороны турбины на нее навертывают предохранительный колпачок.

После разборки детали турбокомпрессора очищают от нагара и масла. Особое внимание уделяют масляным и воздушным каналам, подходящим к лабиринтным уплотнениям. Трещины в корпусе компрессора, выпускном и газоприемном корпусах заваривают при условии, что они несквозные. Раковины зашурупливают, царапины выводят шлифовкой; мелкие кольцевые риски (глубиной до 0,15 мм) на втулках корпусов от пластин лабиринтов и уплотнительных колец оставляют без исправления.

У соплового аппарата проверяют суммарную площадь выходных сечений, которая должна быть в пределах 126-129 см2. Увеличение площади сечения приводит к снижению частоты вращения и подачи турбокомпрессора, а разница в площадях сечения направляющих сопловых аппаратов двух турбокомпрессоров на одном дизеле приводит к помпажу турбокомпрессора, имеющего меньшую площадь сечения. Регулировку осуществляют подгибкой лопаток по шаблону. Коробление соплового аппарата проверяют по плите; заход щупа допускается: между плитой и наружным ободом не более 0,15 мм, а между плитой и внутренним ободом не более 0,25 мм. Коробление до 1 мм устраняют шабровкой.

После разборки масляного фильтра промывают и очищают фильтрующие элементы, при изломе и обрыве сетки элементов заменяют. Маслоподводящие трубки и шланги спрессовывают давлением 106 Па, при наличии течи трубки и шланги заменяют, медные патрубки отжигают.

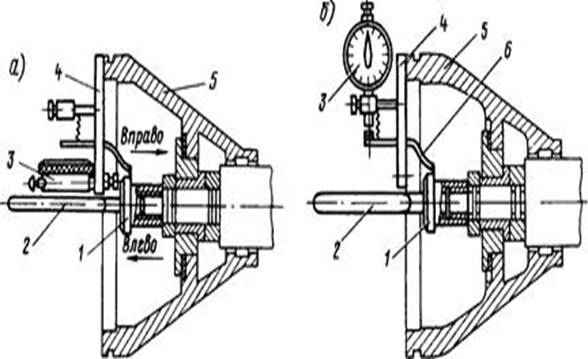

Рисунок 3.1. Схема проверки вала ротора турбокомпрессора:

а - разбега вала; б - радиального зазора в подшипниках вала ротора, 1 - гайка, 2 - стержень, 3 - индикатор, 4 - приспособление; 5 - корпус турбокомпрессора; 6 – лапка.

Пяту ротора турбокомпрессора проверяют дефектоскопом, при наличии трещин или глубоких задиров на рабочих поверхностях - заменяют. Неглубокие задиры, забоины устраняют шлифовкой с уменьшением высоты пяты не более 1 мм против чертежной.

Ослабшее колесо компрессора на валу ротора, определяемое обстукиванием, заменяют. Новое колесо сажают на вал с натягом 0,02-0,04 мм, с предварительным нагревом в масле до температуры 80-100 °С. В лопатках турбинного и воздушного колес проверяют, нет ли трещин, забоин, следов касания и других дефектов. На роторах с «елочным» креплением лопаток негодные лопатки заменяют. Посадку новых лопаток в диск ротора производят в диаметрально противоположных местах, подбирая их одинаковой массы. Газовое колесо, имеющее трещины и отколы, заменяют вместе с ротором.

Биение ротора проверяют по индикатору в центрах станка после затяжки гайки. Допускается биение поверхностей: А и Г (рис. 7) не более 0,02 мм; П, Т, Р - не более 0,05 мм; Я - не более 0,15 мм; Б -не более 0,1 мм; Е - не более 0,03 мм. При большем биении ротор обрабатывают на станке в пределах допускаемых размеров. Вал выправляют с нагревом. После ремонта ротора проводят динамическую балансировку.

Допускается дисбаланс не более 2,5-10-4 Н-м в каждой плоскости коррекции. Балансируют вал без уплотнительных колец. Для балансировки снимают материал с борта К не более 7 мм, а с борта Н - не более 4 мм.

Трещины в кожухе ротора заваривают электродуговой сваркой с присадкой алюминия марки АЛ5. Трещины в водяной полости газоприемного и выпускного корпусов, обнруженные при опрессовке полости давлением (2¸ 3) 105 Па с выдержкой 5 мин, заваривают электродуговой сваркой угольными электродами с присадкой алюминия марки АЛ9В.

Трещины в сопловом аппарате заваривают электродуговой сваркой электродами типа Э42А. Трещины в лопатках диффузора заваривают с проверкой профиля лопаток по шаблону. Перед сборкой детали турбокомпрессора промывают в осветительном керосине и продувают сжатым воздухом. Фланцы корпуса перед сборкой смазывают тонким слоем лака «Герметик», прокладывают шелковую нитку. Прокладки устанавливать не разрешается. Собирают турбокомпрессор в порядке, обратном разборке.

После сборки турбокомпрессора прокачивают масло с тем, чтобы убедиться, что оно проходит через подшипники и сливается в сливные отверстия. Водяные полости спрессовывают водой давлением 3×105 Па в течение 5 мин. Течь воды не допускается. Проверяют осевой разбег вала ротора, радиальный зазор на масло индикаторными приспособлениями, зазор между лопатками воздушного колеса и вставкой, а также плавность вращения ротора от руки после установки турбокомпрессора на дизель.

Перед постановкой на дизель турбокомпрессор обкатывают на стенде, где испытывают водяную полость давлением 5×105 Па, приводят во вращение воздухом ротор турбокомпрессора при давлении воздуха 6×105 Па частота вращения ротора достигает 4000- 5000 об/мин (58-83 с-1)] и проверяют систему смазки подшипниковых узлов давлением 4,5×105 Па. Испытание продолжается 2 ч. Ритм вращения ротора равномерный, не должно быть течи масла, появления капель масла в наддувочной горловине компрессора.

При снятии с дизеля, разборке, ремонте, сборке и установке турбокомпрессора выполняют общие для ремонтного производства правила техники безопасности.

4 ОХРАНА ТРУДА И ТЕХНИКА

БЕЗОПАСНОПАСНОСТИ ПРИ

РЕМОНТЕ ТУРБОКОМПРЕССОРА И

ВОЗДУХОДУВКИ

4.1 Охрана труда

Охрана труда (ОТ)

- система законодательных актов, социально-экономических, организационных,

технических, гигиенических, лечебно профилактических мероприятий,

обеспечивающих безопасность, здоровье и работоспособность человека а процессе

труда.

Задача ОТ - свести к минимуму вероятность поражения или заболевания работающего

с одновременным обеспечением комфорта при максимальной производительности

труда. Реальные производственные условия характеризуются опасными и вредными

факторами. Опасные производственные факторы - факторы, воздействие которых на

работающего в определенных условиях приводят к травме или другим

профессиональным заболеваниям. Вредным производственным фактором называется

такой, воздействие которого на работающего в определенных условиях приводит к

заболеванию или снижению работоспособности. Опасные - движущиеся детали

механизмов, раскаленные тела. Вредные - воздух, примеси в нем, теплота, недостаточное

освещение, шум, вибрация, ионизирующее лазерное и электромагнитное излучения. Функциями

охрана труда являются исследования санитарии и гигиены труда, проведение

мероприятий по снижению явления вредных факторов на организм работников в

процессе труда. Основным методом охраны труда являются использование техники

безопасности. При этом решаются две основные задачи: создание машин и

инструментов, при работе с которыми исключена опасность для человека, и

разработка специальных средств защиты, обеспечивающих безопасность человека в

процессе труда, а так же проводится обучение работающих безопасным приемам

труда и использования средств защиты, создаются условия для безопасной работы.

Основная цель улучшения условий труда - достижение социального эффекта, т.е обеспечение безопасности труда, сохранение жизни и здоровья работающих, сокращение количества несчастных случаев и заболеваний на производстве.

Обучение и инструктаж работников по охране труда

Важная задача обеспечения безопасных условий труда - подготовка человека к трудовой деятельности, выявление его пригодности к избранной профессии.

Известно, что травматизм среди рабочих, психологические качества которых соответствуют избранной профессии почти наполовину ниже, чем у рабочих не обладающих таким соответствием.

Профессиональному отбору прежде всего должны подвергаться лица, приступающие к работам с вредными

и опасными условиями труда, связанными с физическими и эмоциональными нагрузками.

Подготовка человека к трудовой деятельности помимо профессионального отбора, предусматривает обучение безопасности труда. Такое обучение проводится на всех предприятиях железнодорожного транспорта независимо от степени и характера опасности производства.

При приеме (переводе) на работу и в ходе постоянной работы проводят:

инструктаж вводный и первичный на рабочем месте ;

инструктаж повторный, внеплановый и текущий;

первичную проверку знаний и стажировку;

Обучение по охране труда при технической учебе и повышении квалификации;проверку знаний по охране труда.

Вводный инструктаж проводит инженер по охране труда, а при его отсутствии - другой инженерно-технический работник, на которого возложена организация обучения по охране труда, или главный инженер предприятия.

Цель вводного инструктажа- ознакомление с предприятием, правилами внутреннего трудового распорядка, общими положениями по охране труда, требованиями техники безопасности производственной санитарии по профилю работы, средствами индивидуальной защиты и правилами их использования, оказанием первой помощи пострадавшему.

Первичный инструктаж на рабочем месте проводит индивидуально мастер, инструктор или непосредственный руководитель работ. Инструктаж проводят в первый день выхода на работу перед ее началом.

Повторный инструктаж проводят со всеми работниками с целью повышения уровня и закрепления знаний по охране труда. Его проводят не реже одного раза в три месяца, а с работниками, имеющими стаж по данной работе до одного года-не реже двух раз в три месяца.

Целевой инструктаж - производится непосредственным руководителем работ - мастером, начальником цеха.

Целевой инструктаж с работниками, проводящими работы по наряду-допуску, фиксируется в наряде-допуске или другой документации, разрешающей производство работ.

Текущий инструктаж проводят перед началом работ, на которые офрмляется наряд или наряд-допуск. Цель текущего инструктажа является уяснение оперативной обстановки и разъяснение безопасных приемов труда и возможных опасностей при предстоящей работе.

Обучение по охране труда при технической учебе и повышении квалификации проводится с целью совершенствования знаний по охране труда и развитию безопасных навыков в работе. Обучение проходят как рабочие, так и инженерно-технические работники.

Стажировку проходят вновь принимаемые и переводимые на другую работу ИТР и рабочие, связанные с движением поездов или другой работой в условиях повышенной опасности. Цель стажировки-проверка практических навыков безопасного выполнения операций на рабочем месте.

Условия труда локомотивных бригад

Основная трудовая деятельность локомотивных бригад протекает в кабине локомотива, которая является рабочим местом машиниста и его помощника. К опасным и вредным производственным факторам, ухудшающим условия труда этих работников, относятся электрический ток, движущиеся части оборудования, повышенный уровень шума и вибрации, повышенные или пониженные температура и подвижность воздуха рабочей зоны недостаточная освещенность панели управления, нервно-психические перегрузки и др. Воздействие на работающих перечисленных факторов может привести к травме.

Поражение электрическим током при несоблюдении правил техники безопасности чаще всего происходит во время осмотр и ремонта крышевого оборудования состава. В аппаратной камере наибольшую опасность представляет быстродействующий выключатель. На электровозе электротравмы с тяжелым исходом происходят на крыше локомотива от непосредственного случайного прикосновения к контактному проводу.

Анализ заболеваемости среди локомотивных бригад показывает, что значительная их часть вызвана простудами, зависящими от микроклимата на рабочем месте. В кабине машиниста при открытии окон зимой наблюдается резкое изменение температуры. Разница температур по высоте кабины достигает 8-15°С Для создания благоприятного микроклимата в кабинах машиниста устанавливают калориферы, электрические печи, батареи или отопительно-вентиляционные установки. Такие установки в зимний и переходные периоды года используются для отопления, а в летние месяцы - для вентиляции. При высоких наружных температурах кабины магистральных локомотивов оборудую установками кондиционирования воздуха.

В кабинах машиниста тепловозов воздушная среда загрязняется продуктами неполного сгорания дизельного топлива - сернистым ангидридом, окислами азота, окисью углерода, углеводородами. Система вентиляции на тепловозах и дизельных поездах должна исключать возможность попадания отработавших газов в кабину машиниста.

К наиболее вредным производственным факторам на локомотивах относится шум и вибрация.

Их источниками являются основное оборудование локомотива – дизель генераторная установка на тепловозах и дизель-поездах, тяговые электродвигатели, редукторы; вспомогательное оборудование - вентиляторы охлаждения электрических машин, выпрямительные установки на электроподвижном составе переменного тока, холодильные установки тепловозов и дизель-поездов, компрессор тормозной системы, вентиляционно-отопительная система кабины машиниста. В кабину машиниста проникает также шум от взаимодействия локомотива и пути, локомотива и вагонов. Для защиты локомотивных бригад от шума и вибраций на тепловозах, электровозах и мотор-вагонном подвижном составе применяют звукоизоляцию, звукопоглощение и виброизоляцию.

4.2 Техника безопасности при ремонте

турбокомпрессора и воздуходувки

При ТО дизеля и вспомогательного оборудования тепловоза необходимо соблюдать следующие меры предосторожности. При работающем дизеле разрешается проверять:

- ритмичность работы агрегатов;

- наличие шумов и стуков;

- наличие утечек в системах;

- показание измерительных приборов;

- работу тормозного оборудования;

- действие песочниц.

При остановленном дизеле:

- уровень масла в картере;

- надежность крепления механизмов, степень нагрева подшипников;

- состояние натяжения ремней;

- состояние коллекторов, эл. щеток, и др. частей электрооборудования;

- подъем на крышу тепловоза запрещается.

Утечки воды, топлива, масла из трубопроводов необходимо устранять только при остановленном дизеле и температуре не более +60 градусов С.

Перед нажатием кнопки «Пуск дизеля» тифоном подается предупредительный сигнал. Нельзя останавливать вращающиеся части руками или какими-либо предметами. Перед началом ремонта электрооборудования отключают аккумуляторную батарею (при заглушенном дизеле) и вынимают предохранитель или выключают автомат данного участка.

При осмотре и ремонте экипажной части необходимо тепловоз остановить, привести в действие тормоз локомотива и исключить приведение тепловоза в движение.Инструкция по охране труда и технике безопасности для работника, выполняющего ремонт турбинной установки, всегда разрабатывается на основе конструктивных особенностей агрегата. В расчёт принимаются положения, приведённые в инструкции к турбине, разработанной производителем, и собственные правила, сформулированные инженером по ОТ и ТБ, исходя из местных условий труда. Безопасный ремонт газотурбинного нагнетателя возможен только при соответствующей квалификации мастера: он должен в совершенстве знать все технические характеристики обслуживаемого агрегата, его внутреннее устройство и принцип работы, особенности схем используемых трубопроводов и уметь пользоваться контрольно-измерительными приборами.

Типовые инструкции для турбокомпрессоров не разрабатываются, но в основе каждого нормативного документа, касающегося безопасных способов и методов ремонта газотурбинных нагнетателей, должны находиться следующие пункты: противопожарные мероприятия в случае возникновения ЧС, перечень аварийных случаев, требующих немедленной остановки работающей турбины, обязанности машинистов, их помощников и начальников турбинных цехов, связанные с выполнением правил техники безопасности.

По окончании ремонта турбокомпрессора обязательной проверке подвергается исправность масляной системы, которая отвечает за смазку подшипников турбины. Пуск отремонтированного агрегата выполняется только при соответствии масла установленному данным типом оборудования стандарту и его соответствующем уровне в масляном баке.

Нельзя забывать, что нарушение герметичности маслопровода вызывает, как минимум, падение давления в системе, как максимум – пожар. Пожар на объектах железнодорожного транспорта может возникнуть из-за неправильного устройства и неисправности котельных, печей, отопительных приборов, нарушения режимов топки печей, отсутствия искрогасителей, оставления печей без присмотра. Причинами пожаров являются также неисправность производственного оборудования и нарушение технологических процессов (например, нарушение герметизации оборудования, выделяющего пыль и газы); неосторожное обращение с огнем (курение, оставление без присмотра нагревательных приборов, определение утечки газа с помощью открытого огня и др.); неправильное устройство и неисправность вентиляционных систем; самовоспламенение и самовозгорание веществ.

Пожар может произойти, кроме того, в результате короткого замыкания, перегрузки электрических сетей, больших переходных сопротивлений, искрения электрической дуги, статического электричества, удара молнии и вследствие других причин.

СПИСОК ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ

1. www.railways.kz

2. В.Р. Степанов, В.А. Берева и др. Тепловоз 2ТЭ10А. - М.; Транспорт. - 1974

3.В.П. Скрепский, В.Б. Скуев Ремонт механического оборудования тепловоза.- М.; Транспорт. - 1991

4. Е.Я. Юдин Охрана труда в машиностроении (1983)

5. www.studwood.ru

6.www. dieselloc.ru

СОДЕРЖАНИЕ

|

Введение |

4 |

|

|

1 |

Общие сведения о тепловозе |

8 |

|

2 |

Общие сведения о турбокомпрессорах и воздуходувов |

9 |

|

2.1 |

Назначение и устройство турбокомпрессора и воздуходува |

9 |

|

2.2 |

Основные технические параметры тербокомпрессора |

17 |

|

3 |

Ремонт турбокомпрессора |

18 |

|

4 |

Охрана труда |

22 |

|

2.1 |

Техника безопасности при ремонте турбокомпрессора и воздуходовки |

23 |

|

Список использованных источников

|

27 |

|

|

|

|

|

Скачано с www.znanio.ru

Материалы на данной страницы взяты из открытых источников либо размещены пользователем в соответствии с договором-офертой сайта. Вы можете сообщить о нарушении.