Министерство образования и науки Пермского края

Государственное автономное профессиональное образовательное учреждение «КРАЕВОЙ ПОЛИТЕХНИЧЕСКИЙ КОЛЛЕДЖ»

КОМПЛЕКТ

контрольно-оценочных средств по учебной дисциплине

«Материаловедение»

основной профессиональной образовательной программы

по специальности среднего профессионального образования

23.02.07 Техническое обслуживание и ремонт двигателей, систем и агрегатов автомобилей

Форма аттестации: дифференцированный зачет

2018

Комплект контрольно-оценочных средств по учебной дисциплине «Материаловедение» разработан в соответствии с требованиями федерального государственного образовательного стандарта по специальности 23.02.07 Техническое обслуживание и ремонт двигателей, систем и агрегатов автомобилей

Организация-разработчик: государственное автономное профессиональное

образовательное учреждение «Краевой политехнический колледж»

Разработчики:

Ландышева Н.А., преподаватель высшей квалификационной категории ГАПОУ «Краевой политехнический колледж»

СОГЛАСОВАНО

СОГЛАСОВАНО

Председатель ЦМК Ландышева Н.А.

Протокол №___ от «10» сентября 2018г.

1. Паспорт комплекта контрольно-оценочных средств

В результате аттестации по учебной дисциплине осуществляется комплексная проверка следующих умений и знаний, а также динамика формирования общих компетенций.

|

Результаты обучения: умения, знания, общие компетенции |

Показатели оценки результата |

Формы оценивания |

|

Умения: |

|

|

|

У1 выбирать материалы на основе анализа их свойств для конкретного применения при производстве, ремонте и модернизации автомобилей;

|

- обоснованный выбор материала в соответствии конкретным применением на основе справочных данных

|

Оценка практической деятельности |

|

У2 выбирать способы соединения материалов и деталей;

|

- обоснованный выбор соединения деталей в соответствии с назначением соединения и используемым материалом |

Оценка практической деятельности |

|

У3 назначать способы и режимы упрочения деталей и способы их восстановления, при ремонте автомобиля, исходя из их эксплуатационного назначения |

- грамотное применение методов упрочнения деталей и способов их восстановления |

Оценка практической деятельности |

|

У4 обрабатывать детали из основных материалов;

|

- обоснованный выбор обработки деталей в соответствии с используемым материалом |

Оценка практической деятельности |

|

У5 проводить расчеты режимов резания |

- точность расчетов режимов резания |

Оценка практической деятельности |

|

Знания |

|

|

|

З1 свойства, показатели качества и критерии выбора автомобильных эксплуатационных материалов |

- воспроизведение в устной и письменной форме показателей качества и критериев выбора автомобильных эксплуатационных материалов |

Оценка мыслительных операций |

|

З2 строение и свойства машиностроительных материалов;

|

- описание в устной и письменной форме свойств и строения машиностроительных материалов |

Оценка мыслительных операций |

|

З3 методы оценки свойств машиностроительных материалов;

|

- обоснование в устной и письменной форме признаков и параметров методов оценки свойств машиностроительных материалов |

Оценка мыслительных операций |

|

З4 области применения материалов;

|

- обоснование в устной и письменной форме областей применения материалов |

Оценка мыслительных операций |

|

З4 классификацию и маркировку основных материалов, применяемых для изготовления деталей автомобиля и ремонта;

|

- воспроизведение в устной и письменной форме наименование классов и маркировки материалов деталей машин |

Оценка мыслительных операций |

|

З5 методы защиты от коррозии автомобиля и его деталей;

|

- анализ и обоснование в устной и письменной форме методов защиты от коррозии |

Оценка мыслительных операций |

|

З6 способы обработки материалов

|

- обоснование в устной и письменной форме способов обработки материалов в устной и письменной форме |

Оценка мыслительных операций |

|

З7 инструменты и станки для обработки металлов резанием, методику расчета режимов резания |

- воспроизведение в устной и письменной форме наименование |

Оценка мыслительных операций |

|

З8 инструменты для слесарных работ |

- воспроизведение в устной и письменной форме наименование инструментов для слесарных работ |

Оценка мыслительных операций |

|

З9 основные сведения о лакокрасочных материалах и их маркировке |

- воспроизведение и объяснение в устной и письменной форме основных сведений о лакокрасочных материалах и их маркировке |

Оценка мыслительных операций |

2. Контрольно-оценочные материалы для текущего контроля

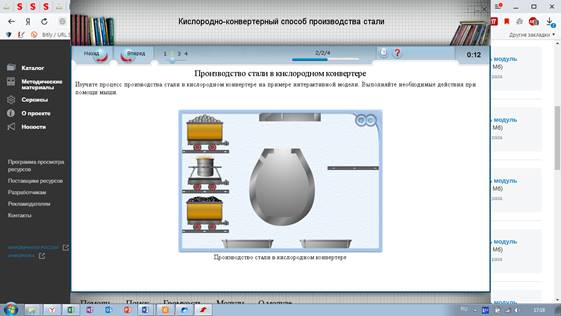

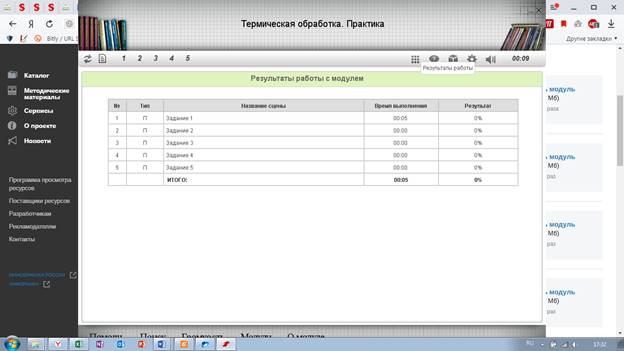

2.1 Задания для текущего контроля. Решение модулей ФЦИОР

Оцениваемые результаты обучения: У1-У5, З1-З9

Проверяемые темы:

Тема 1.1. Кристаллическое строение металлов. Дефекты кристаллической решетки

Тема 1.2. Основы теории сплавов

Тема 1.3. Фазовые превращения в железоуглеродистых сплавах

Тема 2.1. Физические и химические свойства

Тема 2.3. Механические свойства

Тема 2.4. Технологические и эксплуатационные свойства

Тема 3.2. Основные виды термической и химико-термической обработки деталей машин

Тема 3.1. Фазовые превращения в сталях при нагреве и охлаждении

Тема 3.2. Основные виды термической и химико-термической обработки деталей машин

Раздел 5. Коррозия. Методы защиты от коррозии.

Темы модулей ФЦИОР

- Свойства металлов

- Строение металлов

- Сплавы железа с углеродом

- Термическая обработка металлов

- Методы измерения параметров и свойств материалов

- Механические и технологические свойства материалов

Типовые задания

Условия выполнения заданий

|

Место проведения: |

учебный кабинет |

|

Оборудование: |

ПК |

|

Инструменты: |

Модули ФЦИОР |

|

Расходные материалы: |

|

|

Доступ к дополнительным инструкциям и справочным материалам: |

ЭОР «Черчение» платформа Moodle ГАПОУ «Краевой политехнический колледж» |

|

Норма времени: |

45 минут |

Критерии оценивания

Описание системы оценивания:

|

Отметка |

5 |

4 |

3 |

2 |

1 |

|

% от максимального кол-ва баллов |

95-100 |

85-94 |

75-84 |

74 и менее |

Задание не выполнено |

2.2 Задания для текущего контроля: Выполнение лабораторных работ

№ 2 Определение твердости по Бринеллю

№ 3 Определение твердости по Роквеллу

№ 5. Термическая обработка стали 45Х

Типовое задание

ЛАБОРАТОРНАЯ РАБОТА

Тема: Испытания материалов на твердость методами Бринелля и Роквелла

Цель работы: формирование практических навыков определения свойства материала с использованием методов определения твердости металлов по методу Бринелля и Роквелла.

Оборудование и материалы: приборы для определения твердости металлов по Бринеллю и Роквеллу; образцы из стали, цветных металлов и сплавов; электронаждак, штангельциркуль; напильник и шлифовальная бумага для зачистки образцов.

Краткие теоретические сведения

Твердость – это свойство металла сопротивляться проникновению в него другого более твердого тела под действием нагрузки.

Определение твердости является наиболее широко распространенным методом испытания металлов, позволяющим в большинстве случаев без разрушения изделия и изготовления специальных образцов судить о качестве изделия.

Приборы для испытания на твердость просты, обладают высокой производительностью, не требуют работников высокой квалификации и могут использоваться непосредственно на рабочем месте.

Наиболее широко применяются следующие способы измерения твердости:

Вдавливанием стального шарика (метод Бринелля);

Вдавливанием алмазного конуса (метод Роквелла);

Вдавливанием четырехгранной алмазной пирамиды (метод Виккерса);

Вдавливанием четырехгранной алмазной пирамидки под небольшой нагрузкой (определение микротвердости методом Хрущова-Берковича).

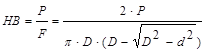

Измерение твердости вдавливание стального шарика (метод Бринелля)

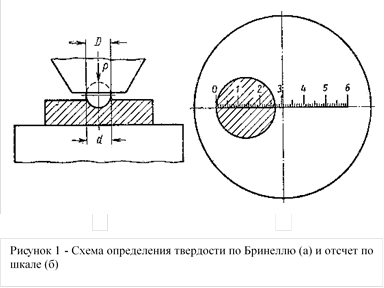

По методу Бринелля твердость металла определяют вдавливанием в испытуемый образец (изделие) закаленного стального шарика (рис. 1, а) диаметром 10, 5 или 2,5 мм под действием заданной нагрузки в течении определенного времени и выражают числом твердости НВ, полученный путем деления приложенной нагрузки Р в кг на поверхность образовавшегося на образце отпечатка шарика (шарового сегмента) F в мм:

-

, [кг / мм2 ]

, [кг / мм2 ]

-

где Р - нагрузка в кг; D - диаметр шарика в мм; d - диаметр отпечатка шарика в мм.

Диаметр шарика, нагрузку и длительность выдержки под нагрузкой выбирают в зависимости от твердости и толщины образца (табл. 1).

Чем тверже металл, тем меньше диаметр отпечатка и тем выше число твердости по Бринеллю.

|

При диаметре шарика 10 мм и нагрузке 3000 кг твердость обозначается цифрами перед символом HB, например, 250 HB, что означает твердость по Бринеллю 250 кг / мм2.

Во избежание сложных вычислений числа твердости для каждого отпечатка на практике используются готовыми таблицами.

Таблица 1

|

Матери-ал |

Интервал твердости в числах Бринелля |

Минимальная толщина испытуемого образца, мм |

Соотношение между нагрузкой Р и диаметром шарика D |

Диаметр шарика D, мм |

Нагрузка Р, кг |

Выдержка под нагрузкой, сек |

|

Черные металлы |

140-450 |

От 6 до 3 |

Р=30D2 |

10 |

3000 |

10 |

|

От 4 до 2 |

5 |

750 |

||||

|

Менее 2 |

2,5 |

187,5 |

||||

|

Черные металлы |

Менее 140 |

Более 6 |

Р=10D2 |

10 |

1000 |

10 |

|

От 6 до 3 |

5 |

250 |

||||

|

Менее 3 |

2,5 |

62,5 |

||||

|

Цветные металлы |

Более 130 |

От 6 до 3 |

Р=30D2 |

10 |

3000 |

30 |

|

От 4 до 2 |

5 |

750 |

||||

|

Менее 2 |

2,5 |

187,5 |

||||

|

Цветные металлы |

35-130 |

0т 9 до 5 |

Р=10D2 |

10 |

1000 |

30 |

|

От 6 до 3 |

5 |

250 |

||||

|

Менее3 |

2,5 |

62,5 |

||||

|

Цветные металлы |

8-35 |

Более 6 |

Р=2,5D2 |

10 |

250 |

60 |

|

От 6 до 3 |

5 |

62,6 |

||||

|

Менее3 |

2,5 |

15,6 |

Между числами твердости по Бринеллю и пределом прочности σв металлов существует следующая приближенная зависимость:

![]() ,

,

где к - коэффициент, определяемый по таблицы.

|

Сталь легированная |

0,34 |

|

Сталь углеродистая |

0,36 |

|

Алюминий отожженный |

0,4 |

|

Дуралюминий |

0,37 |

|

Медь холоднокатаная |

0,35 |

|

Медь отожженная |

0,48 |

Наиболее распространенными стандартными условиями при испытании твердости являются: нагрузка 3000 кг, диаметр шарика 10 мм и длительность выдержки 10 сек.

Для определения твердости по Бринеллю используются твердомером типа ТЭМП-4 , показанного на рисунке 2.

-

Рисунок 2 - Динамический твердомер ТЭМП-4

Контроль твердости металла портативными твердомерами. Твердометрия. Твердомеры для металлов.

В данном разделе сайта представлены портативные твердомеры - приборы для неразрушающего контроля твердости металла, резины и др. материалов.

Портативные твердомеры применяются в в полевых или цеховых условиях, когда нельзя использовать стационарный твердомер.

По принципу действия переносные твердомеры разделяются на ультразвуковые и динамические.

Ультразвуковой твердомер использует UCI метод (Ultrasonic Contact Impedance — ультразвуковой контактный импеданс).

Динамический твердомер - метод Либа (Leeb), при котором отношение скорости отскока к скорости падения индентора с твердосплавным наконечником зависит от твердости испытуемого материала.

Существуют также универсальные комбинированные твердомеры, которые совмещают в себе и ультразвуковой и динамический методы измерения твердости металлов.

Также в нашем каталоге представлены твердомеры резины, пластика и других материалов.

По методам измерения твердости металлов твердомеры разделяют на следующие типы: твердомер Роквелла (HRC), твердомер Бринелля (HB), твердомер Супер-Роквелла (HRA, HRB, HRC), твердомер Шора (HSD) и твердомер Виккерса (HV).

В большинство современных портативных твердомеров могут быть одновременно записаны шкалы твердости Бринелля, Роквелла, Виккерса, Супер-Роквелла и Шора.

Недостатки метода Бринелля:

- невозможность испытания материалов, имеющих твердость более 450 НВ, так как шарик будет деформироваться и показания будут неточными;

- невозможность испытания твердости тонкого поверхностного слоя и пластин (менее 1-2 мм), так как шарик будет продавливать тонкий слой материала;

- после испытания остаются заметные следы на поверхности изделия.

-

- Измерение твердости вдавливанием алмазного конуса или стального шарика (метод Роквелла)

-

|

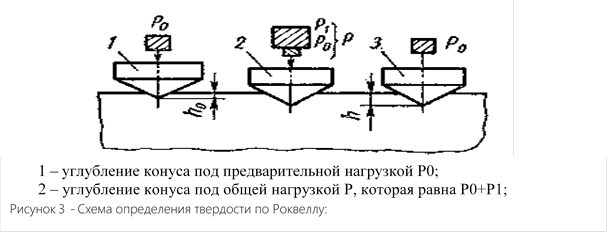

При испытании сначала прикладывают предварительную нагрузку Р0, равную 10 кг, а затем нормальную Р, равную 60, 100 или 150 кг (ГОСТ 9013-59). Разность глубин проникновения шарика или алмаза под нагрузками Р0 и Р (h-h0) характеризует твердость. Чем меньше эта разность, тем тверже испытуемый материал, и, наоборот, чем больше эта разность, тем мягче материал.

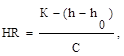

Числа твердости по Роквеллу обозначают HR и вычисляют по формуле.

-

где h0 - глубина внедрения в мм наконечника под действием предварительной нагрузки Р0; h – глубина внедрения наконечника под действием общей нагрузки; К – постоянная величина; для шарика К=0,26 и для конуса К=0,2; С - цена деления циферблата индикатора прибора, соответствующая углублению наконечника на 0,002 мм.

Таким образом, твердость по Роквеллу выражается в условных единицах.

|

Нулевое деление черной шкалы совпадает с начальным положением стрелки. Красная шкала смещена относительно нулевого деления черной шкалы на 30 делений в направлении, противоположном движению стрелки индикатора при внедрении наконечником. Следовательно, начальное деление красной шкалы совпадает с делением 30 на циферблате индикатора. Это смещение сделано по той причине, что глубина вдавливания шарика часто превышает 0,2 мм, и тогда стрелка при вдавливании делала бы поворот более чем на 100 делений, т.е. значение твердости могли бы получаться отрицательными. Большая стрелка служит для указания твердости, а малая – для контроля величины предварительного нагружения.

Твердость на приборе ТК можно измерить:

Алмазным конусом с общей нагрузкой 150 кг (предварительная – 10 кг и основная 140 кг). Значение твердости определяют по черной шкале С и обозначают НRC. Эта шкала применяется для испытания закаленных сталей, обладающих твердостью до 67HRC , и для определения твердости тонких поверхностных слоев толщиной более 0,5 мм;

Алмазным конусом с общей нагрузкой 60 кг (предварительная – 10 кг и основная 50 кг). Значение твердости определяют по черной шкале С и обозначают HRA. Эта шкала применяется для испытания сверхтвердых сплавов (например, карбидов вольфрама), тонкого листового материала и для измерения твердости тонких поверхностных слоев (0,3-0,5 мм) или тонких пластинок;

Стальным шариком 1/16 дюйма с общей нагрузкой 100 кг (предварительная – 10 кг и основная 90 кг). Значение твердости определяют по красной шкале В и обозначают HRB. Шкала В служит для испытаний металлов средней твердости и для испытаний изделий толщиной от 0,8 до 2 мм.

На основании опытных работ установлена связь между числами твердости по Роквеллу (при HRC>20) и по Бринеллю

НВ≈10·HRC

К достоинствам метода Роквелла следует отнести высокую производительность, простоту обслуживания, точность измерения и сохранение качественной поверхности после испытаний. Не рекомендуется применять этот метод для определения твердости неоднородных по структуре сплавов (чугуна), для испытания криволинейных поверхностей с радиусом кривизны менее 5 мм и для испытания, деталей которые под действием нагрузки могут деформироваться.

Порядок выполнения работы

1. Измерение твердости методом Бринелля

2. Изучить работу твердомера типа ТШ.

3. Подготовить образцы к испытанию (поверхность образца должна быть плоской и чистой от загрязнений и окалины. Толщина образца – не менее десятикратной глубины отпечатка).

4. Выбрать в зависимости от заданных условий испытания и типа образца диаметр шарика, нагрузку и время выдержки под нагрузкой.

5. Закрепить шариковый наконечник в шпинделе установочным винтом.

6. Поместить на подвеску требуемое для испытания количество сменных грузов.

7. Установить упор на нужную продолжительность выдержки и закрепить стопорным винтом.

8. Установить на столик (испытания круглых образцов производят с помощью специальной подставки) испытуемый образец и вращением маховика поднять его к шариковому наконечнику, оказывая предварительную нагрузку на образец порядка 100 кг. Нагрузка должна быть приложена в направлении, перпендикулярном к плоскости образца. Центр отпечатка должен находиться от края образца на расстоянии не менее диаметра шарика, а от центра соседнего отпечатка – на расстоянии не менее двух диаметров шарика.

9. Нажать на пусковую кнопку, приводя в движение электродвигатель и передать нагрузку на образец.

10. После окончания испытания опустить столик, снять образец и измерить диаметр отпечатка в двух взаимно перпендикулярных направлениях при помощи лупы. Диаметр отпечатка измеряют с точностью до 0,05 мм при испытании шариком диаметром 10 и 5 мм и с точностью до 0,01 мм при испытании шариком диаметром 2,5 мм.

11. По величине диаметра отпечатка рассчитать число твердости НВ.

12. Повторить эксперимент 3 раза.

13. Определить среднее число твердости НВ.

14. По полученным числам твердости определить величины предела прочности, пользуясь имеющимися соотношениями между НВ и σв.

15. Результаты испытаний внести в протокол.

16. Протокол испытания на твердость по методу Бринеля.

|

|

Матери-ал и толщина образца, мм |

Диа-метр шарика D, мм |

Нагруз-ка Р, кг |

Диа-метр отпечат-ка d, мм |

Число твердо-сти НВ |

Среднее число твердости НВ |

Предел прочности σв, кг/мм2 |

|

1. |

|

|

|

|

|

|

|

|

2. |

|

|

|||||

|

3. |

|

|

Измерение твердости методом Роквелла

Изучить работу твердомера типа ТК.

Подготовить образцы к испытанию (поверхность образца должна быть плоской и чистой от загрязнений и окалины. Толщина образца – не менее восьмикратной глубины отпечатка).

Выбрать в зависимости от заданных условий испытания и типа образца наконечник.

Закрепить наконечник в шпинделе установочным винтом.

Подобрать грузы соответственно выбранному наконечнику и применительно к шкале, по которой предполагается вести испытания и подвесить их.

Установить на столик (испытания круглых образцов производят с помощью специальной подставки) испытуемый образец и вращением маховика поднять его до соприкосновения с наконечником, а затем дальнейшим вращением маховика произвести предварительное нагружение до тех пор, пока малая стрелка индикатора не совпадет с красной точкой на шкале, а большая стрелка не примет вертикальное положение. Если малая стрелка индикатора перейдет за красную точку, то необходимо выбрать на испытуемой поверхности другую точку и испытание начать сначала; затем повернуть ободок индикатора до совпадения нуля черной шкалы с большой стрелкой.

Привести в движение механизм основного нагружения. В это время большая стрелка поворачивается против часовой стрелки и принимает некоторое положение. После секундной выдержки снять основную нагрузку возвращением рукоятки в начальное положение (притягивают ее к себе). Большая стрелка при этом вращается по часовой стрелке и занимает нужное положение.

Отсчитать числа твердости по шкале индикатора. В случае применения алмазного наконечника отсчет производить по наружной черной шкале С, при шариковом наконечнике – по внутренней красной шкале В. Опустить столик вращением маховика и снять образец.

Повторить эксперимент 3 раза.

Определить среднее число твердости НR.

Перевести полученную твердость по Роквеллу HR в твердость по Бринелю НВ.

Результаты испытаний внести в протокол.

Протокол испытания на твердость по методу Роквелла.

|

№ исп |

Материал и толщина образца, мм |

Наконечник |

Нагрузка Р, кг |

Шкала |

Число твердости НR |

Среднее число твердости HR |

Твердость по Бринелю НВ |

|

1. |

|

|

|

|

|

|

|

|

2. |

|

||||||

|

3. |

|

Вопросы для контроля

Что такое твердость?

Какие существуют методы измерения твердости?

Как определяется твердость по методу Бринелля?

Каким образом производится выбор диаметра шарика при измерении твердости по методу Бринелля?

Какова зависимость между числами твердости НВ и пределом прочности металлов σв?

Недостатки метода Бринелля.

Как определяется твердость по методу Роквелла?

Каким образом производится выбор наконечника при измерении твердости по методу Роквелла?

Достоинства метода Роквелла по сравнению с методом Бринелля.

Какова зависимость между числами твердости HRC и НВ?

Условия выполнения заданий

|

Место проведения: |

учебный кабинет |

|

Оборудование: |

ПК |

|

Инструменты: |

Виртуальная лаборатория |

|

Расходные материалы: |

|

|

Доступ к дополнительным инструкциям и справочным материалам: |

ЭОР «Черчение» платформа Moodle ГАПОУ «Краевой политехнический колледж» |

|

Норма времени: |

90 минут |

Критерии оценивания:

|

Кол-во баллов |

5 |

5 |

5 |

5 |

5 |

5 |

30 |

|

критерий |

Полнота выполненной работы |

Оформление работы в соответствии с МР |

Структура работы в соответствии с МР |

Работа с твердомером в соответствии с РЭ |

Точность снятых показаний |

Грамотно сформулированные выводы |

Итого |

Описание системы оценивания:

|

Отметка |

5 |

4 |

3 |

2 |

1 |

|

% от максимального кол-ва баллов |

95-100 |

85-94 |

75-84 |

74 и менее |

Задание не выполнено |

2.3 Задания для текущего контроля: Практические задания

Типовое задание

Прочитай марки стали

Прочитай марку материала (всего 20 марок, 71 балл)

1. У12А

2. ШХ15

3. Сталь 45

Ответ занеси в таблицу:

|

Марка материала |

Наименование материала |

Химический состав |

Влияние легирующих компонентов(на механические свойства) |

Изготавливаемые изделия |

|

|

|

|

|

|

Пример решения задания:

|

Марка материала |

Наименование материала |

Химический состав |

Влияние легирующих компонентов(на механические свойства) |

Изготавливаемые изделия |

|

У12А |

Инструментальная высококачественная сталь |

С-1,2 % |

- |

Продукция прокатного производства |

Условия выполнения заданий

|

Место проведения: |

Учебный кабинет |

|

Оборудование: |

ПК |

|

Инструменты: |

Практическая работа «Прочитай марки стали» ЭОР «Материаловедение» платформа Moodle ГАПОУ «Краевой политехнический колледж»

|

|

Расходные материалы: |

Писчая бумага |

|

Доступ к дополнительным инструкциям и справочным материалам: |

Справочник «Центральный металлический портал РФ» |

|

Норма времени: |

45 минут |

Критерии оценивания

|

Марка материала |

Наименование материала |

Химический состав |

Влияние легирующих компонентов (на механические свойства) |

Изготавливаемые изделия |

|

Ст3 |

Сталь обыкновенного качества, № марки 3, категория 1 |

Группа А, гарантированные механические свойства |

- |

Поковки, прокат, рельсы, трубы |

|

Ст3кп |

Сталь обыкновенного качества, кипящая, № марки 3, категория 1 |

Группа А, гарантированные механические свойства |

- |

малонагруженные элементы сварных и не сварных конструкций и деталей |

|

10 |

Качественная низкоуглеродистая сталь |

Углерода С-10% |

- |

детали, работающие при температуре от -40 до 450 °С, к которым предъявляются требования высокой пластичности, после химико-термической люработки - детали с высокой поверхностной твердостью при невысокой прочности сердцевины. |

|

80 |

Качественная высокоуглеродистая сталь |

Углерода С-80% |

- |

круглые и плоские пружины и другие детали, работающие в условиях трения и под действием вибрационных нагрузок |

|

30 |

Качественная низкоуглеродистая сталь |

Углерода С-30% |

- |

тяги, серьги, траверсы, рычаги, валы, звездочки, шпиндели, цилиндры прессов, соединительные муфты и другие детали невысокой прочности. |

|

45 |

Качественная среднеуглеродистая сталь |

Углерода С-30% |

- |

вал-шестерни, коленчатые и распределительные валы, шестерни, шпиндели, бандажи, цилиндры, кулачки и другие нормализованные, улучшаемые и подвергаемые поверхностной термообработке детали, от которых требуется повышенная прочность. |

|

10ХСНД |

Легированная сталь |

Углерода С-0,1%, хрома Х, кремния С, никеля Н, меди Д – около 1% |

Х - повышает твердость и прочность, незначительно уменьшая пластичность; С- в количестве свыше 1 % увеличивает прочность; Н - высокую прочность и пластичность;

|

элементы сварных металлоконструкций и различные детали, к которым предъявляются требования повышенной прочности и коррозионной стойкости с ограничением массы и работающие при температуре от —70 до 450 °С, |

|

15ХСНД |

Легированная сталь |

Углерода С-0,15%, хрома Х, кремния С, никеля Н, меди Д – около 1% |

Х - повышает твердость и прочность, незначительно уменьшая пластичность; С- в количестве свыше 1 % увеличивает прочность; Н - высокую прочность и пластичность;

|

элементы сварных металлоконструкций и различные детали, к которым предъявляются требования повышенной прочности и коррозионной стойкости с ограничением массы и работающие при температуре от -70 до +450°С |

|

20ХН4ФА |

Легированная высококачественная сталь |

Углерода С-0,15%, хрома Х, ванадия Ф - около 1%, никеля Н – 4% |

Х - повышает твердость и прочность, незначительно уменьшая пластичность; С- в количестве свыше 1 % увеличивает прочность; Ф – повышает твердость;

|

клапаны впуска, болты, шпильки и другие ответственные детали, работающие в коррозионной среде при повышенных температурах (300— 400 °С). |

|

38ХН3МА |

Легированная высококачественная сталь |

Углерода С-0,38%, хрома Х, молибдена М - около 1%, никеля Н – 3% |

Х - повышает твердость и прочность, незначительно уменьшая пластичность; Н - высокую прочность и пластичность; М - увеличивает красностойкость, упругость, предел прочности на растяжение; |

валы, оси, шестерни и другие крупные особо ответственные детали. |

|

ШХ4 |

Шарикоподшипниковая сталь |

Углерода С – 0,4% |

Х - повышает твердость и прочность, незначительно уменьшая пластичность; |

кольца железнодорожных подшипников |

|

ШХ15 |

Шарикоподшипниковая сталь |

Углерода С – 1,5% |

Х - повышает твердость и прочность, незначительно уменьшая пластичность; |

шарики диаметром до 150 мм, ролики диаметром до 23 мм, кольца подшипников с толщиной стенки до 14 мм, втулки плунжеров, плунжеры, нагнетательные клапаны, корпуса распылителей, ролики толкателей и другие детали, от которых требуется высокая твердость, износостойкость и контактная прочность. |

|

ШХ15СГ |

Шарикоподшипниковая сталь |

Углерода С – 1,5%, кремния С, марганца Г – около 1% |

Х - повышает твердость и прочность, незначительно уменьшая пластичность; С- в количестве свыше 1 % увеличивает прочность; Г - при содержании свыше 1 % увеличивает твердость, износоустойчивость, стойкость против ударных нагрузок, не уменьшая пластичности |

крупногабаритные кольца шарико- и роликоподшипников со стенками толщиной более 20—30 мм, шарики диаметром более 50 мм; ролики диаметром более 35 мм. |

|

А20 |

Автоматная сталь |

Углерода С – 0,2% |

- |

мелкие детали машин и приборов, малонагруженные детали сложной конфигурации, к которым предъявляются требования высокой точности размеров и качества поверхности, после цементации и цианирования — малонагруженные детали, к которым предъявляются требования износостойкости и повышенного качества поверхности. |

|

А40Г |

Автоматная сталь |

Углерода С – 0,4%, марганца около 1% |

Г - при содержании свыше 1 % увеличивает твердость, износоустойчивость, стойкость против ударных нагрузок, не уменьшая пластичности |

детали сложной формы, обрабатываемые на станках-автоматах, и детали, к которым предъявляются повышенные требования к чистоте, поверхности, работающие при повышенных напряжениях и давлениях: оси, валики, втулки, кольца, шестерни, пальцы, винты, болты, гайки, ходовые винты. |

|

АС14 |

Автоматная сталь |

Углерода С – около 1%, кремния С - 14% |

С- в количестве свыше 1 % увеличивает прочность; |

резьбовые кольца, поршни тормозных цилиндров, крепежные детали и другие изделия, обрабатываемые на станках автоматах. |

|

АС38ХГМ |

Автоматная сталь |

Углерода С – около 1%, кремния С - 38%, хрома Х, марганца Г, молибдена М – около 1% |

С- в количестве свыше 1 % увеличивает прочность; Х - повышает твердость и прочность, незначительно уменьшая пластичность; Г - при содержании свыше 1 % увеличивает твердость, износоустойчивость, стойкость против ударных нагрузок, не уменьшая пластичности М - увеличивает красностойкость, упругость, предел прочности на растяжение; |

в автомобилестроении - кольца запорного подшипника полуоси |

|

У13А |

Инструментальная высококачественная сталь |

Углерода С – 1,3% |

- |

инструменты повышенной износостойкости, работающие при умеренных и значительных давлениях без разогрева режущей кромки |

|

70С2А |

Рессорнопрожунная высококачественная сталь |

Углерода С – 0,7%, кремния С – 2% |

С- в количестве свыше 1 % увеличивает прочность; |

Тяжело нагруженные пружины ответственного назначения. |

|

ХВ4 |

Легированная инструментальная сталь |

Углерода С – около 1%, хрома Х – около 1%, вольфрама В – 4% |

Х - повышает твердость и прочность, незначительно уменьшая пластичность; |

для прошивных пуассонов, инструментов для чистового резания твердых материалов с небольшой скоростью и граверных работ |

Описание системы оценивания:

|

Отметка |

5 |

4 |

3 |

2 |

1 |

|

% от максимального кол-ва баллов |

95 -100 |

85- 94 |

75-84 |

74 и менее |

Задание не выполнено |

2.4 Задания для текущего контроля: Ситуационные задачи

Типовые задания

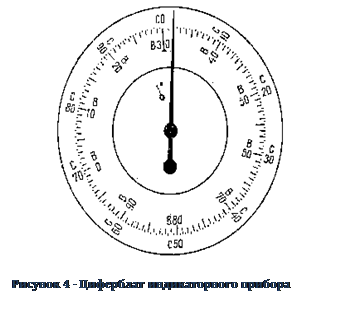

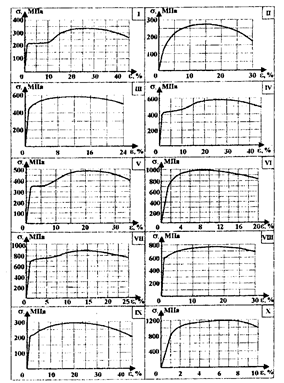

Задача 1 (по вариантам). Определить основные свойства стали: модуль упругости Е; относительное удлинение d; относительное сужение y; параметры прочностных свойств материала (пределы пропорциональности sпц, текучести s0,2, прочности sв) по заданной диаграмме (рисунок 4); твердость НВ; предел выносливости s-1.

Исходные данные:

|

№ варианта |

l0, мм |

F0, мм2 |

P, Н |

Dl×103, мм |

F1, мм2 |

l1, мм |

№ диаграммы |

|

1 |

125 |

490 |

3090 |

3,7 |

392 |

150 |

I |

|

2 |

100 |

320 |

1680 |

2,5 |

272 |

130 |

II |

|

3 |

80 |

180 |

810 |

2,0 |

135 |

104 |

III |

|

4 |

75 |

80 |

530 |

2,6 |

57 |

84 |

IV |

|

5 |

50 |

50 |

360 |

1,7 |

35 |

56 |

V |

|

6 |

40 |

30 |

190 |

1,6 |

24 |

50 |

VI |

|

7 |

30 |

20 |

160 |

1,2 |

18 |

39 |

VII |

|

8 |

25 |

12 |

82 |

1,0 |

10 |

35 |

VIII |

|

9 |

20 |

10 |

72 |

0,6 |

7,5 |

24 |

IX |

|

10 |

15 |

8 |

24 |

0,5 |

6,2 |

18 |

X |

|

11 |

80 |

180 |

810 |

2,0 |

135 |

104 |

II |

|

12 |

50 |

50 |

360 |

1,7 |

35 |

56 |

III |

|

13 |

25 |

12 |

82 |

1,0 |

10 |

35 |

VI |

|

14 |

15 |

8 |

24 |

0,5 |

6,2 |

18 |

VIII |

|

15 |

125 |

490 |

3090 |

3,7 |

392 |

150 |

X |

|

16 |

120 |

450 |

3000 |

3,5 |

352 |

145 |

I |

|

17 |

110 |

350 |

1880 |

3,1 |

302 |

135 |

IV |

|

18 |

95 |

220 |

1120 |

2,4 |

172 |

125 |

V |

|

19 |

70 |

75 |

510 |

1,9 |

52 |

79 |

VII |

|

20 |

65 |

70 |

430 |

1,8 |

47 |

74 |

IX |

|

21 |

45 |

50 |

275 |

1,6 |

44 |

55 |

I |

|

22 |

85 |

200 |

910 |

2,1 |

155 |

109 |

II |

|

23 |

35 |

25 |

175 |

1,3 |

23 |

45 |

III |

|

24 |

115 |

315 |

1980 |

3,3 |

267 |

140 |

IV |

|

25 |

105 |

300 |

1780 |

3,0 |

252 |

135 |

V |

|

26 |

60 |

60 |

400 |

1,8 |

45 |

66 |

VI |

|

27 |

55 |

45 |

380 |

1,7 |

30 |

61 |

VII |

|

28 |

110 |

320 |

1885 |

3,1 |

272 |

139 |

VIII |

|

29 |

70 |

80 |

550 |

1,9 |

57 |

78 |

IX |

|

30 |

90 |

300 |

1580 |

2,3 |

255 |

120 |

X |

|

31 |

125 |

490 |

3090 |

3,7 |

392 |

150 |

I |

|

32 |

100 |

320 |

1680 |

2,5 |

272 |

130 |

II |

|

33 |

80 |

180 |

810 |

2,0 |

135 |

104 |

III |

|

34 |

75 |

80 |

530 |

2,6 |

57 |

84 |

IV |

|

35 |

50 |

50 |

360 |

1,7 |

35 |

56 |

V |

|

36 |

40 |

30 |

190 |

1,6 |

24 |

50 |

VI |

|

37 |

30 |

20 |

160 |

1,2 |

18 |

39 |

VII |

|

38 |

25 |

12 |

82 |

1,0 |

10 |

35 |

VIII |

Рисунок 4 – Условные диаграммы растяжения материалов

(диаграммы I, IV, V, VII, VIII, IX – имеют выраженную площадку текучести, а у диаграмм II, III, VI, X – площадка текучести отсутствует)

Задача 2. Для разрушения на маятниковом копре стандартного образца стали сечением 1,0 ´ 1,0 см и длиной 5,5 см была затрачена работа А = 12,21кг×м. Удар произведен по надрезу в образце, глубина которого 0,2 см. Определить ударную вязкость стали.

Задача 3. Образец углеродистой стали испытывался на твердость на прессе Бринелля шариком D = 10 мм под нагрузкой Р = 3000 кгс. Получены три отпечатка с диаметрами 5,09 мм; 5,15 мм; 5,12 мм. Определить средние значения твердости и предела прочности.

Задача 4. На сколько удлинится стержень длиной 4 м из стали с пределом текучести s0,2 = 285 МПа, если внутреннее напряжение s (s = P/F0) составит 0,62 от предела текучести.

При решении задачи необходимо воспользоваться формулой для определения модуля упругости. Значение модуля упругости принять из 1 задачи.

Задача 5. Растянутый элемент металлической балки в форме швеллера № 30 (F = 40,5 см2) изготовлен из стали Ст3. При какой нагрузке в данном элементе конструкции появятся остаточные деформации.

Пример решения задачи 1.

Определить основные свойства материалов: модуль упругости Е; относительное удлинение d; относительное сужение y; параметры прочностных свойств материала (пределы пропорциональности sпц, текучести sт (s0,2), прочности sв) по заданной диаграмме; твердость НВ, предел выносливости s-1.

Исходные данные:

|

l0, мм |

F0, мм2 |

P, Н |

Dl×103, мм |

F1, мм2 |

l1, мм |

№ диаграммы |

|

70 |

85 |

520 |

2,4 |

67 |

78 |

рисунок 1 |

Решение:

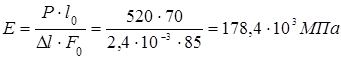

1. Определение модуля упругости:

.

.

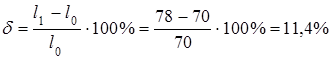

2. Определение показателей пластичности:

- относительное

удлинение  ;

;

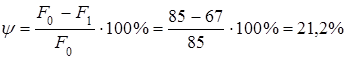

- относительное

сужение  .

.

3. Определение параметров прочности по диаграмме (см. рис. 1)

- предел пропорциональности характеризует конец прямолинейного участка диаграммы: sпц = 270 МПа, т.к. до этой точки график прямолинеен, далее он искривляется.

- поскольку на диаграмме нет явно выраженной площадки текучести, то определяем условный предел текучести s0,2. Для этого определим напряжение, соответствующее 1,0% деформации s1,0 =350 МПа, т.е.

270 < s0,2 < 350,

![]() .

.

(Если диаграмма имеет площадку текучести, то необходимо определить предел текучести s0,2, значение которого соответствует горизонтальному прямолинейному участку диаграммы (площадке текучести).)

- прослеживая характер кривой при возрастании нагрузки, доходим до точки экстремума (наивысшая точка диаграммы), которая и характеризует предел прочности (временного сопротивления) – sв = 460 МПа.

4. Определение твердости: sв = (0,34 … 0,36)НВ;

sв = 0,35 × НВ Þ НВ = sв /0,35 = 460 /0,35 = 1314 МПа.=131,4 кгс/мм2.

5. Определение предела выносливости: s-1=0,43sв=0,43×460 =197,8МПа.

Ответ. Е = 178,4× 103 МПа; d = 11,4%; y = 21,2%; sпц = 270 МПа; s0,2 = 286 МПа; sв = 460 МПа; НВ = 131,4 кгс/мм2, s-1 = 197,8 МПа.

Справочные данные: 1 кгс/мм2 = 10 МПа.

Задача 6 (по вариантам). Определить количества феррита и цементита в железоуглеродистых сплавах по содержанию углерода. Построить совмещенную диаграмму изменения содержания феррита и цементита в сплавах.

![]() Ф, Ц, %

Ф, Ц, %

![]() С, %

С, %

(При решении задачи следует исходить из того, что в железоуглеродистых сплавах имеется только феррит (Ф) и цементит (Ц), а все другие структуры являются комбинациями из феррита и цементита, поэтому определяют только содержание цементита (смотри пример решения задачи), а феррит принимают по разности Ф = 100 % – Ц.)

Исходные данные:

|

№ варианта |

Содержание углерода, % |

№ варианта |

Содержание углерода, % |

||||||||

|

1 |

0,1 |

0,83 |

1,5 |

2,32 |

4,0 |

20 |

0,39 |

1,21 |

1,8 |

2,61 |

5,55 |

|

2 |

0,11 |

0,84 |

1,51 |

2,33 |

4,1 |

21 |

0,29 |

1,11 |

1,69 |

2,51 |

5,0 |

|

3 |

0,12 |

0,85 |

1,52 |

2,34 |

4,15 |

22 |

0,28 |

1,1 |

1,68 |

2,5 |

4,95 |

|

4 |

0,13 |

0,86 |

1,53 |

2,35 |

4,2 |

23 |

0,27 |

1,0 |

1,67 |

2,49 |

4,9 |

|

5 |

0,14 |

0,87 |

1,54 |

2,36 |

4,25 |

24 |

0,26 |

0,99 |

1,66 |

2,48 |

4,85 |

|

6 |

0,15 |

0,88 |

1,55 |

2,37 |

4,3 |

25 |

0,25 |

0,98 |

1,65 |

2,47 |

4,8 |

|

7 |

0,16 |

0,89 |

1,56 |

2,38 |

4,35 |

26 |

0,24 |

0,97 |

1,64 |

2,46 |

4,75 |

|

8 |

0,17 |

0,9 |

1,57 |

2,39 |

4,4 |

27 |

0,23 |

0,96 |

1,63 |

2,45 |

4,7 |

|

9 |

0,18 |

0,91 |

1,58 |

2,4 |

4,45 |

28 |

0,22 |

0,95 |

1,62 |

2,44 |

4,65 |

|

10 |

0,19 |

0,92 |

1,59 |

2,41 |

4,5 |

29 |

0,21 |

0,94 |

1,61 |

2,43 |

4,6 |

|

11 |

0,3 |

1,12 |

1,7 |

2,52 |

5,1 |

30 |

0,2 |

0,93 |

1,6 |

2,42 |

4,55 |

|

12 |

0,31 |

1,13 |

1,71 |

2,53 |

5,15 |

31 |

0,1 |

0,83 |

1,5 |

2,32 |

4,0 |

|

13 |

0,32 |

1,14 |

1,72 |

2,54 |

5,2 |

32 |

0,11 |

0,84 |

1,51 |

2,33 |

4,1 |

|

14 |

0,33 |

1,15 |

1,73 |

2,55 |

5,25 |

33 |

0,12 |

0,85 |

1,52 |

2,34 |

4,15 |

|

15 |

0,34 |

1,16 |

1,74 |

2,56 |

5,3 |

34 |

0,13 |

0,86 |

1,53 |

2,35 |

4,2 |

|

16 |

0,35 |

1,17 |

1,75 |

2,57 |

5,35 |

35 |

0,14 |

0,87 |

1,54 |

2,36 |

4,25 |

|

17 |

0,36 |

1,18 |

1,76 |

2,58 |

5,4 |

36 |

0,15 |

0,88 |

1,55 |

2,37 |

4,3 |

|

18 |

0,37 |

1,19 |

1,78 |

2,59 |

5,45 |

37 |

0,16 |

0,89 |

1,56 |

2,38 |

4,35 |

|

19 |

0,38 |

1,2 |

1,79 |

2,6 |

5,5 |

38 |

0,17 |

0,9 |

1,57 |

2,39 |

4,4 |

Задача 7. Расчет вала выполняется в двух вариантах, отличающихся принятым материалом: 1) сталь 40; 2) сталь 40ХН.

Можно ли с уверенностью утверждать, что при одинаковых диаметрах и конструкции валов в обоих вариантах вал из стали 40ХН окажется прочнее, чем из стали 40 и почему?

Задача 8. Сталь испытана на растяжение в образце диаметром d0 = 10мм, l0 = 90 мм. После испытания установлены следующие показатели: нагрузка при пределе текучести Р0,2 = 75000 Н; разрушающая нагрузка Рв = 82000 Н; длина образца после разрыва l1 = 97 мм, диаметр образца после испытания d1= 6,7 мм. Определить: s0,2, sв, d, y, марку стали.

Задача 9. Арматура из высокоуглеродистой стали была испытана на твердость на твердомере Роквелла. При этом по индикатору твердомера на шкале С получено значение твердости HRC = 21. Определить марку стали.

Пример решения задачи.

Железоуглеродистый сплав содержит углерода 0,27 %. Определить в нем содержание цементита (Ц) и феррита (Ф).

Решение.

При содержании углерода 6,67 % в железоуглеродистом сплаве содержится 100% цементита. Исходя из этого, составим пропорцию

6,67 % С – 100 % Ц

0,27 % С – х % Ц.

х = (0,27× 100) /6,67 =4% Ц.

Содержание феррита определяем по разности

Ф = 100 % – Ц = 100 – 4 = 96%.

При решении задачи 1 необходимо аналогично определить содержание цементита и феррита для каждого сплава (по содержанию углерода), а затем построить совмещенную диаграмму изменения содержания феррита и цементита в сплавах.

При решении задач 4, 5 следует воспользоваться теоретическими данными к работе № 1.

Справочные данные.

|

Марка стали |

sв, МПа |

sт, МПа |

d, % |

Марка стали |

sв, МПа |

sт, МПа |

d, % |

|

Ст 1 |

310 |

– |

35 |

55 |

660 |

390 |

13 |

|

Ст 2 |

330 |

225 |

32 |

60 |

700 |

410 |

12 |

|

Ст 3 |

370 |

245 |

26 |

65 |

710 |

420 |

10 |

|

Ст 4 |

410 |

265 |

24 |

70 |

730 |

430 |

9 |

|

Ст 5 |

490 |

285 |

20 |

75 |

1080 |

885 |

9 |

|

Ст 6 |

590 |

315 |

15 |

80 |

1100 |

950 |

8 |

1 кгс/мм2 = 10 МПа

Задача 10 (по вариантам). По данной марке сплава определить:

- к какой группе материалов относится;

- химический состав (по марке сплава);

- механические и физические свойства (дать описание буквенным обозначениям свойств). Необходимо выбрать для соответствующей марки сплава по таблицам, приведенным в справочных данных для этой работы.

Исходные данные:

|

№ вар. |

марка сплава |

№ вар. |

марка сплава |

№ вар. |

марка сплава |

|

1 |

АМц |

14 |

ЛКС80-3-3 (мягкая) |

27 |

БрКН1-3 (твердая) |

|

2 |

Л90 (твердая) |

15 |

БрКМц3-1 (твердая) |

28 |

ЛА67-2,5 (мягкая) |

|

3 |

БрОФ8-0,3 (твердая) |

16 |

АМц |

29 |

БрОФ4-0,25 (мягкая) |

|

4 |

АМг5 |

17 |

ЛН65-5 (мягкая) |

30 |

ЛМцЖ55-3-1 (мягкая) |

|

5 |

ЛАЖ60-1-1 (мягкая) |

18 |

БрОЦС4-4-2,5 (мягкая) |

31 |

АМц |

|

6 |

БрОЦ4-3 (мягкая) |

19 |

АМг5 |

32 |

Л90 (твердая) |

|

7 |

АМг3 |

20 |

Л70 (твердая) |

33 |

БрОФ8-0,3 (твердая) |

|

8 |

ЛС63-3 (твердая) |

21 |

БрА7 (твердая) |

34 |

АМг5 |

|

9 |

БрАЖН10-4-4 (твердая) |

22 |

АМг2 |

35 |

ЛАЖ60-1-1 (мягкая) |

|

10 |

АМг2 |

23 |

ЛС59-1(мягкая) |

36 |

БрОЦ4-3 (мягкая) |

|

11 |

ЛЖС58-1-1 (мягкая) |

24 |

БрБ2 (мягкая) |

37 |

АМг3 |

|

12 |

БрМц5 (мягкая) |

25 |

АМг6 |

38 |

ЛС63-3 (твердая) |

|

13 |

АМг6 |

26 |

ЛК80-3 (твердая) |

|

|

Задача 11. Определить механические характеристики (твердость и предел прочности) и марку алюминиевого сплава, если при испытании на твердость по Бринеллю (D = 10 мм, Р = 250 кгс) средний диаметр отпечатка составляет d = 2,3 мм.

Задача 12. Для деталей, работающих в условиях трения заменить КЧ60-3 (sв ³ 588 МПа, НВ = 180 … 250) на бронзу.

Задача 13. Определить механические характеристики (твердость и предел прочности) и марки латуни и бронзы, если при испытании на твердость по Бринеллю (D = 10 мм, Р = 1000 кгс) средний диаметр отпечатка составляет d = 4,2 мм.

Задача 14. Щиты авиационных электродвигателей изготовляют из алюминиевого сплава. Какой материал и какой способ изготовления деталей в данном случае оптимален и почему: 1) Д1, литье в кокиль; 2) АЛ2, литье под давлением.

В этой задаче обратить внимание на сочетание материала и способа получения детали.

Справочные данные.

Механические и физические свойства деформируемых алюминиевых сплавов (ГОСТ 4784)

|

Марка |

sв, МПа |

d, % |

y, % |

НВ |

g, г/см3 |

l, Вт/(м×°С) |

a×106, 1/°С |

|

АМц |

128 |

23 |

70 |

30 |

2,73 |

188 |

24,0 |

|

АМг2 |

186 |

23 |

– |

45 |

2,67 |

143 |

23,8 |

|

АМг3 |

186 |

15 |

– |

50 |

2,67 |

147 |

23,8 |

|

АМГ5 |

255 |

22 |

– |

65 |

2,65 |

117 |

24,3 |

|

АМг6 |

295 |

18 |

– |

80 |

2,63 |

293 |

24,0 |

|

АД31 |

235 |

10 |

50 |

80 |

2,71 |

188 |

23,4 |

|

АД33 |

315 |

10 |

25 |

– |

2,71 |

143 |

23,2 |

|

Д1*1 |

372 |

15 |

30 |

100 |

2,8 |

117 |

22,0 |

|

Д16*1 |

441 |

17 |

30 |

105 |

2,78 |

117 |

22,7 |

|

АК4*2 |

382-421 |

10 |

20-25 |

120 |

2,8 |

180 |

22,0 |

|

АК6*2 |

411 |

13 |

40 |

100 |

2,75 |

176 |

21,4 |

|

АК8*2 |

470 |

10 |

25 |

135 |

2,8 |

160 |

25,5 |

|

В95*2 |

451 |

8 |

12 |

150 |

2,8 |

117 |

3,6 |

|

*1 Для закаленного и естественно состаренного сплава. *2 Для закаленного и искусственно состаренного сплава. |

|||||||

Механические и физические свойства литейных алюминиевых сплавов (ГОСТ 2685)

|

Марка |

sв, МПа |

d, % |

НВ |

g, г/см3 |

l, Вт/(м×°С) |

a×106, 1/°С |

Способы литья |

|

АЛ1 |

206 |

1,0 |

95 |

2,78 |

168 |

22,3 |

З |

|

АЛ2 |

147 |

2,0 |

50 |

2,64 |

176 |

21,1 |

З, К, Д |

|

АЛ3 |

167 |

0,5 |

65 |

2,70 |

151 |

22,1 |

З, К, Д |

|

АЛ4 |

196 |

1,5 |

70 |

2,65 |

159 |

21,7 |

З, К, Д |

|

АЛ5 |

157 |

0,5 |

64 |

2,68 |

151 |

23,1 |

З, К, Д |

|

АЛ6 |

147 |

1,0 |

45 |

2,70 |

146 |

22,9 |

З, К, Д |

|

АЛ7 |

206 |

6,0 |

60 |

2,80 |

138 |

23,0 |

З |

|

АЛ8 |

285 |

9,0 |

60 |

2,60 |

84 |

24,5 |

З, К, Д |

|

АЛ9 |

206 |

2,0 |

60 |

2,66 |

151 |

23,0 |

З, К, Д |

|

Способы литья: З – в песчаную форму; К – в кокиль; Д – под давлением. |

|||||||

Физические и механические свойства латуней

|

Марка |

g, г/см3 |

l, Вт/(м×°С) |

a×106, 1/°С |

sв, МПа |

d, % |

НВ |

|||

|

Твердая |

Мягкая |

Твердая |

Мягкая |

Твердая |

Мягкая |

||||

|

Латуни, обрабатываемые давлением (ГОСТ 15527) |

|||||||||

|

Л96 |

8,85 |

243 |

17,0 |

412-470 |

216-235 |

1-3 |

45-55 |

130-145 |

50-60 |

|

Л90 |

8,78 |

180 |

17,1 |

432-510 |

235-275 |

2-4 |

45-55 |

130-145 |

50-60 |

|

Л80 |

8,66 |

144 |

18,8 |

600-667 |

295-343 |

2-5 |

45-55 |

140-150 |

55-65 |

|

Л70 |

8,61 |

124 |

18,9 |

618-686 |

295-343 |

3-6 |

50-60 |

150-165 |

55-65 |

|

Л63 |

8,44 |

108 |

20,5 |

667-735 |

372-441 |

2-4 |

40-50 |

150-160 |

60-70 |

|

ЛАЖ60-1-1 |

8,2 |

75 |

21,6 |

686-735 |

392-441 |

7-10 |

45-52 |

165-175 |

45-55 |

|

ЛАН59-3-9 |

8,4 |

84 |

19,0 |

638-735 |

441-540 |

7-11 |

40-50 |

175-185 |

110-120 |

|

ЛН-65-5 |

8,6 |

59 |

18,2 |

667-735 |

373-441 |

3-6 |

60-65 |

160-170 |

55-65 |

|

ЛМц58-2 |

8,4 |

71 |

21,2 |

667-735 |

373-441 |

5-7 |

38-45 |

170-180 |

80-90 |

|

ЛС63-3 |

8,5 |

118 |

20,5 |

540-638 |

295-392 |

3-6 |

40-50 |

135-245 |

45-55 |

|

ЛС64-2 |

8,5 |

118 |

20,3 |

570-658 |

314-373 |

4-6 |

55-65 |

140-150 |

50-60 |

|

ЛС59-1 |

8,5 |

105 |

20,6 |

588-686 |

295-392 |

4-6 |

40-50 |

150-160 |

70-80 |

|

ЛЖС58-1-1 |

8,4 |

108 |

20,4 |

638-735 |

344-441 |

2-5 |

35-45 |

160-170 |

75-85 |

|

ЛК80-3 |

8,2 |

88 |

17,0 |

569-638 |

274-333 |

3-5 |

53-60 |

170-190 |

95-105 |

|

ЛМш68-0,5 |

8,6 |

114 |

19,1 |

664-735 |

314-363 |

3-5 |

50-60 |

150-160 |

52-60 |

|

Литейные латуни (ГОСТ 17711) |

|||||||||

|

ЛК80-3Л |

8,5 |

84 |

17,0 |

– |

245-490 |

– |

14-20 |

– |

100-110 |

|

ЛКС80-3-3 |

8,6 |

84 |

17,0 |

– |

295-441 |

– |

12-18 |

– |

90-100 |

|

ЛАЖМц66-6-3-2 |

8,5 |

51 |

19,8 |

– |

588-686 |

– |

6-10 |

– |

150-170 |

|

ЛА67-2,5 |

8,5 |

114 |

– |

– |

344-441 |

– |

12-18 |

– |

85-95 |

|

ЛМцЖ55-3-1 |

8,3 |

101 |

22 |

– |

392-441 |

– |

20-25 |

– |

100-110 |

Бронзы, обрабатываемые давлением

|

Марка |

g, г/см3 |

l, Вт/(м×°С) |

a×106, 1/°С |

sв, МПа |

d, % |

НВ |

|||

|

Твердая |

Мягкая |

Твердая |

Мягкая |

Твердая |

Мягкая |

||||

|

Оловянные бронзы (ГОСТ 5017) |

|||||||||

|

БрОФ8-0,3 |

8,6 |

42 |

17,0 |

980-1178 |

392-490 |

1-2 |

55-65 |

180-240 |

90-100 |

|

БрОФ7-0,2 |

8,6 |

42 |

17,0 |

884-1080 |

372-442 |

1-2 |

55-65 |

175-230 |

85-95 |

|

БрОФ6,5-0,4 |

8,7 |

71 |

17,1 |

686-786 |

295-442 |

7-10 |

60-70 |

170-220 |

70-90 |

|

БрОФ6,5-0,15 |

8,8 |

71 |

17,1 |

1686-786 |

295-372 |

7-10 |

45-50 |

170-210 |

55-70 |

|

БрОФ4-0,25 |

8,9 |

84 |

17,6 |

490-686 |

295-372 |

6-10 |

45-58 |

160-170 |

55-70 |

|

БрОЦ4-3 |

8,8 |

84 |

18,0 |

490-588 |

295-392 |

3-6 |

35-45 |

150-170 |

50-70 |

|

БрОЦС4-4-2,5 |

8,9 |

84 |

18,2 |

540-640 |

295-343 |

2-4 |

35-45 |

150-170 |

50-70 |

|

БрОЦС4-4-4 |

9,1 |

– |

18,1 |

490-588 |

314-354 |

1-2 |

30-40 |

– |

– |

|

Безоловянные бронзы (ГОСТ 18175) |

|||||||||

|

БрА7 |

7,8 |

80 |

17,8 |

935-1000 |

432-490 |

2-4 |

65-75 |

200-220 |

65-75 |

|

БрАМц9-2 |

7,6 |

71 |

17,0 |

588-786 |

392-588 |

4-5 |

20-40 |

160-180 |

110-130 |

|

БрАЖ9-4 |

7,5 |

59 |

16,2 |

490-686 |

392-490 |

4-6 |

25-45 |

160-200 |

100-120 |

|

БрАЖН10-4-4 |

7,5 |

76 |

17,1 |

735-815 |

442-540 |

9-15 |

35-45 |

180-220 |

130-150 |

|

БрБ2 |

8,5 |

84 |

16,6 |

588-935 |

392-588 |

2-4 |

40-50 |

350 |

130-150 |

|

БрБНТ1,9 |

8,3 |

100 |

16,5 |

588-884 |

392-588 |

1-3 |

30-50 |

340 |

120-140 |

|

БрБНТ1,7 |

8,2 |

97 |

17,0 |

588-884 |

392-490 |

– |

– |

150-240 |

80-120 |

|

БрМц5 |

8,6 |

108 |

20,4 |

490-588 |

292-353 |

– |

– |

150-170 |

70-90 |

|

БрКМц3-1 |

8,4 |

46 |

18,0 |

638-735 |

343-392 |

6-8 |

50-60 |

150-170 |

70-90 |

|

БрКН1-3 |

8,8 |

– |

18,0 |

490-588 |

392-442 |

6-8 |

25-30 |

150-200 |

80-100 |

Условия выполнения заданий

|

Место проведения: |

Учебный кабинет |

|

Оборудование: |

|

|

Инструменты: |

|

|

Расходные материалы: |

Тетрадь, ручка, карандаш |

|

Доступ к дополнительным инструкциям и справочным материалам: |

«Материаловедение» учебник для студентов, О.С. Моряков ЭОР «Материаловедение» платформа Moodle ГАПОУ «Краевой политехнический колледж»

|

|

Норма времени: |

90 минут |

Критерии оценивания:

|

5 |

5 |

5 |

5 |

25 |

|

Оформление задачи в соответствии с эталоном |

Точные расчеты в задаче |

Грамотно оформлены графики |

Обоснованный выбор материала |

Итого |

Описание системы оценивания

|

Отметка |

5 |

4 |

3 |

2 |

1 |

|

% от максимального кол-ва баллов |

95 -100 |

85- 94 |

75-84 |

74 и менее |

Задание не выполнено |

2.5 Задания для текущего контроля: Проведение конференции

Проверяемые темы:

Тема 4.1. Металлические конструкционные материалы

Тема 4.2. Неметаллические конструкционные материалы

Темы докладов:

«Современная техника и полимеры»,

«Область применения пластмасс в машиностроении»,

«Область применения и способы переработки композиционных материалов с неметаллической матрицей»,

«Применение резиновых материалов в машиностроении»,

«А нужны ли клеи и герметики в машиностроении?»,

«Современные технологии покраски машин»,

«ДРЕВЕСИНА – зачем она в автомобилях?»,

«Какую роль играет герметизация в машиностроении?»

Условия выполнения заданий

|

Место проведения: |

Учебный кабинет |

|

Оборудование: |

ПК, проектор, экран |

|

Инструменты: |

Презентация, наглядный материал |

|

Расходные материалы: |

Доклад, CD диск |

|

Доступ к дополнительным инструкциям и справочным материалам: |

«Материаловедение» учебник для студентов, О.С. Моряков ЭОР «Материаловедение» платформа Moodle ГАПОУ «Краевой политехнический колледж»

|

|

Норма времени: |

90 минут |

Критерии оценивания:

Написание доклада учитывается при постановке зачётной оценки по итогам прохождения курса. Доклад оценивается следующим образом.

|

Требования к докладу |

Оценка |

|||

|

5 |

4 |

3 |

2 |

|

|

Соответствие содержания доклада заявленной тематике |

+ |

+ |

+ |

+ |

|

Соответствие общим требованиям написания доклада |

+ |

+ |

+ |

+/– |

|

Отсутствие орфографических, пунктуационных, стилистических и иных ошибок |

+ |

+/– |

+/– |

+/– |

|

Чёткая композиция и структура, наличие содержания |

+ |

+ |

+ |

+ |

|

Логичность и последовательность в изложении материала |

+ |

+ |

+/- |

+/- |

|

Представленный в полном объёме список использованной литературы |

+ |

+ |

+ |

+ |

|

Наличие ссылок на использованную литературу в тексте доклада |

+ |

+ |

+ |

+ |

|

Способность к анализу и обобщению информационного материала, степень полноты обзора состояния вопроса |

+ |

+ |

+/– |

+/– |

|

Обоснованность выводов |

+ |

+ |

+/– |

+/– |

|

Самостоятельность изучения материала и анализа |

+ |

+ |

+ |

+/– |

|

Отсутствие фактов плагиата |

+ |

+ |

+ |

+/– |

|

Умение грамотно и уверенно представлять содержание материала доклада |

+ |

+/– |

+/– |

+/– |

|

Использование демонстративного материала |

+ |

+/– |

+/– |

+/– |

|

Умение пользоваться демонстративным материалом |

+ |

+/– |

+/– |

+/– |

|

Качество ответов на вопросы |

+ |

+/– |

+/– |

+/– |

|

Владение научным и специальным аппаратом |

+ |

+/– |

+/– |

+/– |

Представленная сводная таблица оценивания доклада требует некоторых пояснений:

При оценивании доклада 2 баллами он должен быть переделан в соответствии с полученными замечаниями и сдан на проверку заново не позднее срока окончания приёма докладов.

Не получив максимальный балл, студент имеет право с разрешения преподавателя доработать доклад, исправить замечания и вновь сдать доклад на проверку.

Описание системы оценивания

|

Отметка |

5 |

4 |

3 |

2 |

1 |

|

% от максимального кол-ва баллов |

95 -100 |

85- 94 |

75-84 |

74 и менее |

Задание не выполнено |

2.4 Задания для текущего контроля: мини-исследование источников информации

Оцениваемые результаты обучения: У3, З1

Задание: провести мини-исследование источников информации «Определение основных показателей ГСМ»

Инструкция:

1. Проанализировать источники информации

Рейтинг качества топлива. Источник: http://rating-avto.ru/raznoe/kachestvo-topliva.html

2. Заполнить таблицу в тетради (файл программа Word)

|

Проблема |

Основные функциональные характеристики топлива

|

Краткая характеристика |

Наиболее популярные марки бензина

|

Причины снижения качественных характеристик |

Следствие |

Неисправности системы |

Способы проверки качественных свойств топлива

|

Хар-ка способа |

|

|

|

|

|

|

|

|

|

|

3. Сделать вывод и записать в тетрадь

4. Публично защитить результаты

Условия выполнения заданий

|

Место проведения: |

Вне аудитории |

|

Оборудование: |

ПК, проектор, экран |

|

Инструменты: |

Оформленная работа |

|

Расходные материалы: |

|

|

Доступ к дополнительным инструкциям и справочным материалам: |

«Материаловедение» учебник для студентов, О.С. Моряков ЭОР «Материаловедение» платформа Moodle ГАПОУ «Краевой политехнический колледж», интернет источики

|

|

Норма времени: |

45 минут |

Критерии оценивания

|

Проблема |

Основные функциональные характеристики топлива

|

Краткая характеристика |

Наиболее популярные марки бензина

|

Причины снижения качественных характеристик |

Следствие |

Неисправности системы |

Способы проверки качественных свойств топлива

|

Хар-ка способа |

|

Использование некачественного топлива для заправки авто – настоящая гибель для двигателя.

|

Детонационная стойкость.

|

Определяющий показатель, противостоящий взрывообразному горению. В маркировке он представлен октановым числом. Реальные данные ОЧ часто не совпадают с указанными в документации.

|

АИ-80 АИ-92 АИ-95 АИ-98

|

Транспортировка Разбавление топлива на АЗС

|

Такая манипуляция приводит к возрастанию токсичности и изменению температуры горения топлива.

|

Поршневые кольца, цилиндры и клапана покрываются значительным слоем нагара

|

Обнаружение примесей при помощи листа белой бумаги

|

|

|

Способность к испарению

|

Зависит от летучести и фракционного состава бензина. Данные параметры характеризуют пусковые свойства топлива и его предрасположенность к возникновению паровых пробок.

|

Определение количества смол, входящих в состав топлива

|

|

|

Баллы |

5 |

5 |

5 |

5 |

5 |

5 |

30 |

|

Критерии |

Соответствие содержания заявленной тематике |

Точность формулировок |

Самостоятельность аргументации выводов |

Полнота выполненного задания |

Грамотная публичная защита |

Точные грамотные ответы на вопросы |

|

Описание системы оценивания

|

Отметка |

5 |

4 |

3 |

2 |

1 |

|

% от максимального кол-ва баллов |

95 -100 |

85- 94 |

75-84 |

74 и менее |

Задание не выполнено |

2.5 Задания для текущего контроля: Решение задач

Оцениваемые результаты обучения: У5, З9

Задание: провести расчет режимов резания с помощью нормативно–справочной литературы

ЗАДАНИЕ №1

Расчет режима резания при точении аналитическим способом

|

№ вар. |

Заготовка, материал и его свойства |

Вид обработки и параметр шероховатости |

Параметры обрабатываемой поверхности |

Геометрические параметры резца |

||||||

|

D, мм |

d, мм |

l, мм |

φ° |

α° |

γ° |

λ° |

ρ, мм |

|||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

|

1 |

Прокат. Сталь 20, σв=500 МПа |

Обтачивание на проход Ra=12,5 мкм |

90 |

82h12 |

260 |

45 |

8 |

10 |

5 |

1 |

|

2 |

Отливка с коркой. Серый чугун СЧ 20, НВ160 |

Обтачивание на проход Ra=12,5 мкм |

120 |

110h12 |

310 |

60 |

8 |

5 |

10 |

1 |

|

3 |

Поковка. Сталь 12Х18Н9Т, НВ180 |

Обтачивание в упор Ra=1,6 мкм |

52 |

50e9 |

400 |

90 |

12 |

10 |

0 |

2 |

|

4 |

Прокат. Сталь 14Х17Н2, НВ200 |

Растачивание в упор Ra=3,2 мкм |

90 |

93H11 |

30 |

90 |

12 |

10 |

0 |

2 |

|

5 |

Отливка без корки СЧ30, НВ220 |

Растачивание на проход Ra=3,2 мкм |

80 |

83H11 |

50 |

45 |

10 |

5 |

–5 |

2 |

|

6 |

Отливка с коркой. Серый чугун СЧ 20, НВ210 |

Растачивание на проход Ra=12,5 мкм |

120 |

124H12 |

100 |

45 |

10 |

12 |

0 |

1 |

|

7 |

Прокат. Сталь 38ХА, σв=680 МПа |

Обтачивание на проход Ra=12,5 мкм |

76 |

70h12 |

315 |

60 |

8 |

10 |

5 |

1,5 |

|

8 |

Обработанная. Сталь 35, σв=560 МПа |

Растачивание на проход Ra=3,2 мкм |

97 |

100H11 |

75 |

60 |

12 |

15 |

0 |

2 |

|

9 |

Отливка с коркой. Серый чугун СЧ 15, НВ170 |

Обтачивание в упор Ra=12,5 мкм |

129 |

120h12 |

340 |

90 |

8 |

5 |

0 |

1 |

|

10 |

Обработанная. Серый чугун СЧ 10, НВ160 |

Подрезание сплошного торца Ra=12,5 мкм |

80 |

0 |

3,5 |

45 |

10 |

10 |

5 |

2 |

|

11 |

Поковка. Сталь 40ХН, σв=700 МПа |

Растачивание на проход Ra=3,2 мкм |

77 |

80H11 |

45 |

60 |

12 |

10 |

–5 |

2 |

|

12 |

Обработанная. Сталь Ст3, σв=600 МПа |

Подрезание торца Ra=12,5 мкм |

90 |

0 |

5 |

60 |

10 |

5 |

0 |

|

|

13 |

Прокат. Сталь 40Х, σв=750 МПа |

Обтачивание в упор Ra=0,8 мкм |

68 |

62e9 |

250 |

90 |

12 |

10 |

–5 |

1,5 |

|

14 |

Обработанная. Сталь Ст5, σв=600 МПа |

Растачивание на проход Ra=12,5 мкм |

73 |

80H12 |

35 |

45 |

8 |

10 |

5 |

1 |

|

15 |

Отливка с коркой. Серый |

Обтачивание на |

62 |

58h12 |

210 |

60 |

8 |

5 |

10 |

2 |

ЗАДАНИЕ №2 Назначение режима резания при сверлении, зенкеровании и развертывании

|

№ |

Материал заготовки и его характеристики |

Диаметр отверстия D, мм |

Параметр шероховатости, мкм |

Длина отверстия l, мм |

|

1 |

2 |

3 |

4 |

5 |

|

1 |

Сталь 12ХН2, σв =800 МПа |

18Н7 |

Ra=1,6 |

50 |

|

2 |

Сталь 12ХН3А, σв =950 МПа |

25Н5 |

Ra=0,4 |

60 |

|

3 |

Серый чугун СЧ30, НВ200 |

30Н5 |

Ra=0,4 |

80 |

|

4 |

Серый чугун СЧ20, НВ210 |

35Н7 |

Ra=1,6 |

90 |

|

5 |

Сталь 38ХА, σв =680 МПа |

28Н7 |

Ra=1,6 |

55 |

|

6 |

Сталь 35, σв =560 МПа |

38Н8 |

Ra=6,3 |

75 |

|

7 |

Серый чугун СЧ15, НВ170 |

45Н9 |

Ra=3,2 |

45 |

|

8 |

Серый чугун СЧ10, НВ160 |

17Н7 |

Ra=1,6 |

50 |

|

9 |

Сталь 40ХН, σв =700 МПа |

45Н9 |

Ra=6,3 |

100 |

|

10 |

Сталь Ст3, σв =600 МПа |

50Н9 |

Ra=6,3 |

60 |

|

11 |

Сталь 40Х, σв =750 МПа |

22Н5 |

Ra=0,4 |

95 |

|

12 |

Сталь Ст5, σв =600 МПа |

16Н5 |

Ra=0,4 |

30 |

|

13 |

Серый чугун СЧ20, НВ180 |

38Н9 |

Ra=6,3 |

85 |

|

14 |

Серый чугун СЧ20, НВ200 |

50Н9 |

Ra=3,2 |

50 |

|

15 |

Сталь 20Х, σв =580 МПа |

20Н5 |

Ra=0,4 |

40 |

|

16 |

Сталь 50, σв =750 МПа |

30Н7 |

Ra=1,6 |

60 |

|

17 |

Бронза Бр АЖН 10–4, НВ170 |

28Н7 |

Ra=1,6 |

55 |

|

18 |

Латунь ЛМцЖ 52–4–1, НВ220 |

40Н9 |

Ra=3,2 |

80 |

|

19 |

Серый чугун СЧ30, НВ220 |

23Н5 |

Ra=0,4 |

45 |

|

20 |

Серый чугун СЧ20, НВ220 |

32Н7 |

Ra=1,6 |

35 |

|

21 |

Сталь 30ХН3А, σв =800 МПа |

20Н7 |

Ra=1,6 |

60 |

|

22 |

Сталь 30ХМ, σв =780 МПа |

55Н8 |

Ra=3,2 |

110 |

|

23 |

Сталь 45, σв =650 МПа |

48Н9 |

Ra=6,3 |

96 |

|

24 |

Сталь 20, σв =500 МПа |

50Н8 |

Ra=3,2 |

100 |

|

25 |

Силумин АЛ4, НВ50 |

35Н7 |

Ra=1,6 |

60 |

|

26 |

Чугун КЧ35, НВ163 |

42Н9 |

Ra=6,3 |

50 |

|

27 |

Сталь 38ХС, σв =950 МПа |

22Н5 |

Ra=0,4 |

45 |

|

28 |

Сталь 50, σв =900 МПа |

37Н9 |

Ra=6,3 |

70 |

|

29 |

Чугун ЖЧХ, НВ280 |

32Н7 |

Ra=1,6 |

65 |

|

30 |

Чугун ВЧ60, НВ250 |

27Н5 |

Ra=0,4 |

55 |

ЗАДАНИЕ №3 Расчет режима резания при фрезеровании

|

№ |

Вид заготовки и ее характеристика |

В, мм |

l, мм |

h, мм |

Вид обработки и параметр шероховатости, мкм |

Модель станка |

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

|

1 |

Серый чугун СЧ30, НВ200 |

100 |

600 |

5 |

Торцовое фрезерование, Ra=12,5 |

6Р12 |

|

2 |

Серый чугун СЧ20, НВ210 |

150 |

500 |

4 |

Торцовое фрезерование, Ra=1,6 |

6Р12 |

|

3 |

Сталь 38ХА, σв=680 Мпа |

80 |

400 |

6 |

Торцовое фрезерование, Ra=12,5 |

6Р12 |

|

4 |

Сталь 35, σв=360 Мпа |

90 |

480 |

3,5 |

Торцовое фрезерование, Ra=1,6 |

6Р12 |

|

5 |

Серый чугун СЧ15, НВ170 |

50 |

300 |

3,5 |

Цилиндрическое фрезерование, Ra=3,2 |

6Р82Г |

|

6 |

Серый чугун СЧ10, НВ160 |

80 |

250 |

1,5 |

Цилиндрическое фрезерование, Ra=3,2 |

6Р82Г |

|

7 |

Сталь 40ХН, σв=700 Мпа |

70 |

320 |

4 |

Цилиндрическое фрезерование, Ra=12,5 |

6Р82Г |

|

8 |

Сталь Ст3, σв=600 Мпа |

85 |

600 |

1,5 |

Цилиндрическое фрезерование, Ra=3,2 |

6Р82Г |

|

9 |

Сталь 40Х, σв=750 Мпа |

10 |

100 |

5 |

Фрезеровать паз, Ra=6,3 |

6Р12 |

|

10 |

Сталь Ст5, σв=600 Мпа |

12 |

80 |

8 |

Фрезеровать паз, Ra=6,3 |

6Р12 |

|

11 |

Серый чугун СЧ20, НВ180 |

20 |

120 |

10 |

Фрезеровать паз, Ra=6,3 |

6Р12 |

|

12 |

Серый чугун СЧ20, НВ200 |

15 |

75 |

8 |

Фрезеровать паз, Ra=6,3 |

6Р82Г |

|

13 |

Сталь 20Х, σв=580 Мпа |

8 |

110 |

8 |

Фрезеровать паз, Ra=6,3 |

6Р82Г |

|

14 |

Сталь 50, σв=750 Мпа |

12 |

120 |

6 |

Фрезеровать паз, Ra=6,3 |

6Р82Г |

|

15 |

Бронза Бр АЖН 10–4 НВ170 |

100 |

300 |

4 |

Торцовое фрезерование, Ra=12,5 |

6Р12 |

|

16 |

Латунь ЛМцЖ 52–4–1, НВ220 |

60 |

180 |

1,5 |

Торцовое фрезерование, Ra=1,6 |

6Р12 |

|

17 |

Серый чугун СЧ30, НВ220 |

180 |

200 |

4,5 |

Торцовое фрезерование, Ra=12,5 |

6Р12 |

|

18 |

Серый чугун СЧ20, НВ220 |

110 |

280 |

2,5 |

Торцовое фрезерование, Ra=3,2 |

6Р12 |

|

19 |

Сталь 30ХНЗА, σв=800 Мпа |

80 |

320 |

5 |

Цилиндрическое фрезерование, Ra=12,5 |

6Р82Г |

|

20 |

Сталь 30ХН, σв=780 МПа |

115 |

300 |

3 |

Цилиндрическое фрезерование, Ra=3,2 |

6Р82Г |

|

21 |

Сталь 45, σв=650 МПа |

40 |

280 |

1,8 |

Цилиндрическое фрезерование, Ra=1,6 |

6Р82Г |

|

22 |

Сталь 20, σв=500 МПа |

35 |

400 |

3,5 |

Цилиндрическое фрезерование, Ra=6,3 |

6Р82Г |

|

23 |

Силумин АЛ4, НВ50 |

55 |

250 |

4 |

Торцовое фрезерование, |

6Р12 |

Критерии оценивания:

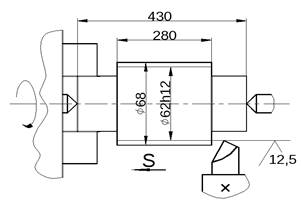

1. На токарно-винторезном станке 16К20 производится черновое обтачивание на проход вала D=68 мм до d=62h12 мм. Длина обрабатываемой поверхности 280 мм; длина вала l1= 430 мм. Заготовка - поковка из стали 40Х с пределом прочности в=700 МПа. Способ крепления заготовки - в центрах и в поводковом патроне. Система СПИД недостаточно жесткая. Параметр шероховатости поверхности Ra=12,5 мкм. Необходимо: выбрать режущий инструмент, назначить режим резания; определить основное время.

Пример решения задачи

1. Выполнение эскиза обработки

2. Выбор режущего инструмента

Для обтачивания на проход вала из стали 40Х принимаем токарный проходной резец прямой правый с пластинкой из твердого сплава Т5К10 (справочные материалы). Форма передней поверхности радиусная с фаской; геометрические параметры режущей части резца: γ=10°; α=12°; λ=0], φ=60° ; φ1=15°; [3], r=1 мм

3. Назначение режимов резания