Конспект по теме КОЛЕСНАЯ ПАРА ЭЛЕКТРОВОЗА ВЛ

СВЕДЕНИЯ О ФОРМИРОВАНИИ КОЛЕСНЫХ ПАР

Формированием колесной пары называется ее изготовление из новых элементов.

Процесс формирования включает в себя следующие операции:

Напрессовка зубчатых колес на удлиненные ступицы колесных центров. Производится на гидравлическом прессе в холодном состоянии с определенным давлением и натягом. Зубчатые колеса электровоза ВЛ11, имеющие смазочные отверстия, могут напрессовываться в горячем состоянии при Т=200 - 250 градусов.

Насадка бандажей на колесный центр. Производится до напрессовки колесного центра на ось или после напрессовки натягом 1,2-1,6 мм на каждые 1000 мм диаметра обода колесного центра. Бандаж нагревается в индукционном нагревателе до Т=250-300 градусов и в его отверстие заводят колёсный до упора в бурт бандажа. При температуре не менее 200 градусов заводят стопорное кольцо. На вальцовочном станке обжимают бурт бандажа и обвальцовывают стопорное кольцо с усилием 50 тс.

Рис.19. Станок для обжимки бурта бандажа и развальцовки стопорного кольца.

1 - бурт; 2 - обжимной ролик; 3 - манометр;

4 - цилиндр; 5 - штурвал управления; 6 - упорный ролик.

Напрессовка колесных центров на подступичную часть оси. Производится на гидравлическом прессе в холодном состоянии с определенным давлением и натягом. При напрессовке с бандажом усилие запрессовки увеличивается.

Усилие запрессовки контролируется по манометру и записывается на индикаторную диаграмму. Колесные центры электровозов ВЛ11 и ЧС, имеющие смазочные отверстия, могут напрессовываться и горячем состоянии при Т-240-260 0С.

|

(а) - удовлетворительная, ( б) - неудовлетворительная.

6.4. СВЕДЕНИЯ О КЛЕЙМЕНИИ КОЛЕСНЫХ ПАР.

Клеймение колесных пар является

свидетельством места и даты изготовления, формирования, освидетельствования и

ремонта колес пары.

Клеймение колесных пар является

свидетельством места и даты изготовления, формирования, освидетельствования и

ремонта колес пары.

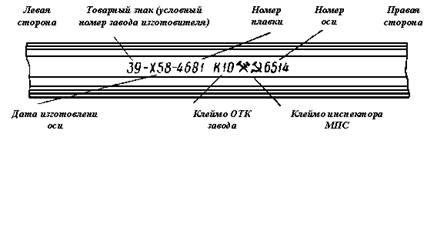

После поковки оси, на нее наносятся клейма и знаки изготовления оси: номер завода, дата, номер плавки, клеймо ОТК, два клейма приемщика (инспектора) МПС "ключ и молоток", клеймо предварительной приемки, "серп и молот", клеймо окончательной приемки, номер оси по изготовлению (Рис.20.)

Рис. 20. Знаки и клейма на необработанной части оси.

После механической обработки оси эти клейма и знаки переносятся на торец оси (Рис. 21, цифры 3,4,5, и 6). Под ними ставятся клейма и знаки пункта, перенесшего эти клейма: номер пункта (21) и клейма приемки (приемщика МПС и ОТК). С этого момента этот торец оси считается правым. В последующем на этот торец оси наносятся еще две группы клейм и знаков. Первая - клейма и знаки формирования колесной пары.

Отличительными знаками этой группы клейм являются знаки:

Ф - метод формирования холодной прессовкой, ФТ - метод формирования тепловой, Б - динамическая балансировка. Вторая - клейма и знаки переформирования колесной пары (спрессовки с оси всех элемен-

тов). Отличительным знаком этой группы является клеймо Д. Таким об

|

Рис.21 .Клейма и знаки:

(а) - на правом торце оси, (б) - на левом торце оси.

3, 4, 5, 6-клейма изготовления оси; 7 - номер пункта, перенесшего клейма, 8 - метод формирования холодной прессовкой; 9 - номер пункта, производившего формирование колесной пары; 1 - дата формирования; 2 - клеймо переформирования колесной пары; 10-место постановки клеим смены бандажей или спрессовки колесных центров; 11 - условный номер ремонтного пункта; 12 - месяц и год производства полного освидетельствования; 13 - клейма приемки.

На левом торце оси ставятся клейма и знаки полного освидетельствования (Рис.21, цифры 12 и 13), а также перепрессовки колесных центров и смены бандажей (Рис.21, цифры 10,11):ПД - правый центр, ЛД - левый центр, СБ - смена бандажей.

Кроме этого клейма и знаки ставятся на бандаже и ступице колесного центра (Рис.22), на ступице зубчатого колеса и на его венце (Рис.23).

|

(а) - на наружной грани бандажа, (б) - на наружном торце ступицы колесного центра.

1-условный номер предприятия - изготовителя,2 -год изготовления, 3 - марка бандажа , 4 - клейма приемки, 5 - номер плавки, 6 - порядковый номер бандажа по изготовлению, 7-условный номер предприятия изговителя, 8 - год изготовления, 9-порядковый номер центра по изготовлению, 10 -марка стали, 11 - клейма приемки.

|

Рис.23. Знаки и клейма: (а) - на ступице зубатого колеса,

(б) - на венце зубчатого колеса.

1 - условий номер предприятия-изготовителя, 2-порядкобый номер зубчатого колеса по изготовлению, 3 - марки стали, 4 - номер плавки, 5 - дата изготовления, 6 - клейма приемки.

НЕИСПРАВНОСТИ КОЛЕСНЫХ ПАР.

Запрещается выпускать из ТО-2, ТО-3, ТР и допускать к следованию в поездах электровозы со следующими неисправностями колесных пар:

- трещина в любой части оси, ободе, спице или бандаже;

- прокат по кругу катания у локомотивов более 7 мм при скорости до 120 км/час и более 5 мм при скорости 120-140 км/час;

- толщина гребня более 33 мм и менее 25 мм, при скорости до 120 км/час и более 33 мм и менее 28 мм при скорости 120-140 км/час, измеренная на расстоянии 20 мм от вершины гребня, при его высоте 30 мм. У колесных пар с высотой гребня 28 мм - 18 мм от вершины гребня. У 2 и 5 колесных пар электровозов ЧС2 более 23 мм и менее 21 мм, измеренная на расстоянии 16,25 мм от вершины гребня;

- толщина гребня у бандажей с новыми профилями до скорости 120 км/час для профиля ГОСТ 11018 более 32 мм и менее 23 мм Для профиля ДМеТИ более 31 мм и мене 2З мм. При скорости 120-140 км/час для профиля ГОСТ 11013 более 32 мм и менее 26 мм.

Для профиля ДМеТИ более 31 мм и менее 26 мм. Толщина гребни измеряется на расстоянии 13 мм от круга катания;

- разница в толщине гребней у одной колесной пары, если толщина одного из них 27 мм и менее, более 4 мм;

- расстояние между внутренними гранями бандажей у ненагруженной колесной пары 1440 +3/3 мм при скорости 120 км/час и +3/-1 мм при скорости 120-140 км/час;

- вертикальный подрез гребня более 18 мм, измеренный специальным шаблоном.

- опасная форма гребня (при значении параметра крутизны гребня 6,5 и менее), измеренная на ТР шаблоном УТ-1 и шаблоном ДО-1 на ТО-2.

- ползун (выбоина) на поверхности катания бандажа более 1 мм.

Скорость следования при ползуне более 1 мм см. в ПТЭ;

- выщербина, раковина или вмятина на поверхности катания бандажа глубиной более 3 мм и длиной более 10 мм, а выщербина на вершине гребня длиной более 4,0 мм;

- разница диаметров бандажей колесных пар в комплекте для электровозов в грузовом движении более 16 мм, у ЧС2 - более 12 мм;

- разница в прокатах у колес одной колесной пары более 2 мм;

- ослабление бандажа на колесном центре, оси в ступице, зубчатого колеса на оси или на ступице колесного центра;

- остроконечный накат гребня в зоне поверхности на расстоянии 2 мм от вершины гребня и 13 мм от круга катания;

- острые поперечные риски и задиры на шейках и предподступичных частях оси;

- протертое место на средней части оси более 4 мм;

- местное или общее уширение ширины бандажа более 6 мм;

- ослабление бандажного кольца в сумме на длине более 30%,более чем в трех местах, а также ближе 100 мм от замка кольца;

- толщина бандажей колесных пар электровозов ВЛ11, ВЛ11м и ЧС менее 45 мм. В бесснежный период, с разрешения начальника дороги, 40 мм (кроме электровозов ЧС2);

- кольцевые выработки на поверхности катания у основания гребня глубиной более 1 мм на конусности 1:3,5 глубиной более 2 мм и шириной более 15 мм. При наличии кольцевых выработок на других участках поверхности катания бандажа нормы браковки как для кольцевых выработок расположенных у гребня.

Дефекты, обнаруженные при осмотре колесных пар, записать в журнал формы "ТУ-152 и в журнал ремонта электровоза формы ТУ-23. Не реже одного раза в месяц производить замеры проката, толщины бандажей, их гребней и опасной формы гребня. Результаты замеров за-

носить в журнал ТУ-28 и в карманную книжку обмера бандажей ТУ-13.

Примечание:

- под раковиной понимается дефект металлургического происхождения в виде неметаллических включений (песка, шлака) закатанных внутрь металла и пустот от усадки металла при неравномерном остывании бандажа выходящих на поверхность катания бандажа по мере износа;

- под выщербиной понимается выкращивание кусочков металла на поверхности катания бандажа;

ИЗМЕРЕНИЕ КОЛЕСНОЙ ПАРЫ ШАБЛОНАМИ.

|

Рис.24. (а) – измерение величины проката;

(б) - измерение толщины гребня.

Производится локомотивно-тендерным шаблоном. Для измерения величины проката (Рис.24, а) и толщины гребня (Рис 24, 6) на шаблоне освобождаются все зажимные болты. Вертикальную рамку 7 вместе с вертикальной линейкой перемещают в гнезде шаблона до совмещения риски на рамке и на шаблоне, т.е. устанавливают вертикальную линейку на круг катания и закрепляют эту рамку винтом, находящимся сзади шаблона. Шаблон устанавливают на бандаж, плотно прижимая его к внутренней грани бандажа и к вершине гребня. Вертикальную линейку 7 опускают до упора в поверхность бандажа и закручивают винт 6. Горизонтальную линейку перемешают в горизонтальной рамке до упора ее носика 3 в гребень бандажа и закручивают винт 1 (Рис.24, б). Снимают шаблон с бандажа и считывают показания шаблона: по шкале вертикальной линейки величину проката, а по шкале горизонтальной линейки - толщину гребня.

Для измерения глубины ползуна измеряют величину проката, отступив 100 мм. от ползуна, а затем эту же величину - на месте ползуна. Разность этих двух величин проката и является глубиной ползуна.

Данный шаблон позволяет отбраковать гребень по минимальной толщине, не измеряя ее величину. Для этого вырез шаблона 3 размером 20 мм * 25 мм устанавливать на гребень. Если вершина гребня касается горизонтальной плоскости выреза шаблона, толщина гребня менее 25 мм, т.е. является браковочной величиной до скорости движения 120 км/час.

Измерение толщины бандажа.

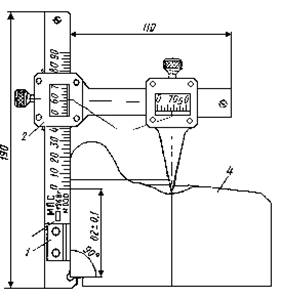

Измерение

толщины бандаж производится "шаблоном-толщиномером". Для измерения освобождают

оба винта шаблона. Горизонтальную рамку перемещают по горизонтальной линейке 2

до совмещения риски на рамке с цифрой "70" на этой линейке, т.е.

ножку горизонтальной рамки устанавливают на круг катаниями, и винт рамки

закручивают. Вертикальную линейку 1 своим выступом устанавливают под бурт

бандажа и плотно прижимают к внутренней грани бандажа.

Измерение

толщины бандаж производится "шаблоном-толщиномером". Для измерения освобождают

оба винта шаблона. Горизонтальную рамку перемещают по горизонтальной линейке 2

до совмещения риски на рамке с цифрой "70" на этой линейке, т.е.

ножку горизонтальной рамки устанавливают на круг катаниями, и винт рамки

закручивают. Вертикальную линейку 1 своим выступом устанавливают под бурт

бандажа и плотно прижимают к внутренней грани бандажа.

Горизонтальную линейку перемещают вниз по вертикальной

Рис.25. Измерение толщины бандажа линейке до тех пор, пока ножка ее рамки не коснется поверхности бандажа. Закручивают винт горизонтальной линейки, шаблон снимают с бандажа и по шкале вертикальной линейки считывают измеренную толщину бандажа.

Этим шаблоном грубо, без учета десятых долей мм, можно измерить глубину ползуна. Для чего, толщину бандажа измеряют дважды: на месте ползуна и отступив 100 мм от ползуна. Разность этих измерений и является глубиной ползуна.

Измерение вертикального подреза гребня бандажа.

|

Рис.26. Измерение вертикального подрыва гребня бандажа.

Для измерения освобождают винт шаблона. Угольник шаблона плотно прижимают к внутренней грани бандажа, а его рамку перемещают по горизонтальной линейке до плотного соприкосновения закругления ножки рамки с гребнем бандажа и винт закручивают. Гребень бракуется, если браковочная грань ножки или хотя бы ее угол, касается гребня (Рис.26, б) и не бракуется, если между гребнем и браковочной гранью шаблона, имеется зазор (Рис.26, а).

Применение шаблона УТ-1 (универсальный тяговый.)

Шаблон УТ-1 предназначен для измерения и контроля толщины гребням его высоты, параметра крутизны гребня (выявление опасной формы гребня) проката и ползуна на поверхности катания бандажа у колесных пар с новыми профилями бандажей. (Рис.27.)

ТОЛЩИНА ГРЕБНЯ - расстояние, измеренное по горизонтали на высоте 13 мм от круга катания, между двумя точками, расположенными по разные стороны от вершины гребня: одна - на наружной грани бандажа, другая - на внутренней.

ПАРАМЕТР КРУТИЗНЫ ГРЕБНЯ - расстояние, измеренное по горизонтали между двумя точками. Одна находится на расстоянии

2 мм от вершины гребня, а вторая - на расстоянии 13 мм от круга катания. Параметр крутизны гребня характеризует изменение формы, раз-

|

Рис.27. Контролируемые параметры профиля

катания бандажа.

ВЫСОТА ГРЕБНЯ – расстояние, измеренное по вертикали между вершиной гребня и кругом катания бандажа.

ПРОКАТ - разность размеров измеренной высоты гребня и чертежной: для бандажа с профилем ГОСТ 11018-87 - 30 мм, а для бандажей с профилем ДМеТИ (ЛБ и ЛР) - 28 мм.

ПОЛЗУН - разность высоты гребня, измеренной на поверхности ползуна и высотой гребня, измеренной на расстоянии 100 мм от ползуна по кругу катания.

ИЗМЕРЕНИЕ ШАБЛОНОМ (Рис.28.) Освобождаются все зажимные винты. Шаблон устанавливается так, чтобы его вертикальная опора (ролик) опиралась на круг катания, а спорная поверхность своим магнитом была притянута к внутренней грани бандажа. Вертикальную

линейку смещают в вниз до соприкосновения ее с вершиной гребня. Затем вертикальную рамку перемешают по горизонтальной линейке до соприкосновения 2-х миллиметрового выступа вертикальной линейки с вершиной гребня. Перемещают горизонтальную рамку до упора ее измерительной ножки в поверхность гребня. Фиксируют подвижные рамки стопорными винтами. Снимают шаблон с бандажа и считывают показания шаблона:

- по шкале вертикальной линейки - высоту гребня;

- по верхней шкале горизонтальной линейки толщину гребня;

-

|

Рис.28. Измерения шаблоном УТ-1.

ПРИМЕНЕНИЕ ШАБЛОНА ДО-1

(допусковый отбраковочный).

Шаблон ДО-1 предназначен для отбраковки изношенных бандажей колесных пар, только по опасной форме гребня.

Шаблон ДО-1 не измеряет численно параметр крутизны гребня, а только оценивает предельную его величину (опасная или безопасная форма гребня). Шаблон представляет из себя металлическую пластинку. Для измерения шаблон устанавливается своим выступом с радиусом 15 мм в выемку у гребня (Рис.29.) и поворачивается до соприкосновения

|

Рис.29. Измерение параметра крутизны гребня q

шаблоном ДО-1.

Бандаж бракуется, если выступ шаблона высотой 2 мм и длиной 6,5 мм касается вершины гребня.

Проверка шаблонов УТ-1 и ДО-1 производится один раз в четыре месяца.

6.7. ОСМОТР И ОСВИДЕТЕЛЬСТВОВАНИЯ КОЛЕСНЫХ ПАР.

В эксплуатации колесные пары подвергаются осмотру под электровозом и обыкновенному и полному освидетельствованиям.

Осмотр производится:

- на всех видах ТО и ТР;

- при переподкатке колесной пары, не связанной с неисправностью и ремонтом. Если после предыдущего полного или обыкновенного освидетельствования прошло не более одного года, то произвести обмер бандажей и замерить расстояние 1440 мм. Если более одного года, то произвести обыкновенное освидетельствование;

- при первой подкатке новой колесной пары (после формирования) или после производства полного освидетельствования, если после них прошло не более 2 лет. При этом проверить даты формирования и данного освидетельствования по клеймам на правом и левом торцах оси;

- после крушений, аварий, схода с рельсов при отсутствии повреждений, требующих замены элементов колесной пары;

Осмотр производят: ТО1 - машинист, ТО2 -мастер, ТР - мастер и

приемщик МПС.

При осмотре убедится в отсутствии нагрева буксовых шеек, ползунов, вмятин, отколов, выщербин, уширений бандажа, проворота, предельной его толщины и проката, вертикального подреза, остроконечного наката, опасной формы гребня и ослабления бандажного кольца. На колесных центрах убедится в отсутствии трещин в спицах, ступице, ободе, а также в отсутствии признаков ослабления или сдвига ступиц на оси. На открытых частях оси убедится в отсутствии поперечных, косых и продольных трещин, протертых мест, электроожога и др. дефектов.

Обыкновенное освидетельствование производится во всех случаях подкатки колесной пары под электровоз, если после формирования или после последнего полного освидетельствования прошло более двух лет. При этом дополнительно к осмотру производится:

- очистка колесной пары от грязи и смазки или обмывка в моечной машине;

- проверка установленных клеим и знаков;

- проверка размеров элементов колесной пары, проверка магнитным дефектоскопом открытых частей оси и зубьев зубчатых колес;

- проверка ультразвуковым дефектоскопом (УЗД) удлиненных ступиц колесных центров у электровозов ВЛ11, ВЛ11м, ЧС2;

- проверка пружинных пакетов и заклепок зубчатых колес (электровоз ВЛ22м), плотности посадки косозубых венцов (электровоз ВЛ8) и крепление призонных болтов зубчатых венцов (электровоз ЧС2)

- покраска открытых мест оси;

- ревизия узлов с подшипниками качения в случаях, когда это предусмотрено Инструкцией по содержанию этих узлов;

Клейма и знаки данного освидетельствования не ставятся.

Освидетельствование производят мастер, приемщик и дефектоскопист с записью в журнал ТУ-21 и в паспорт колесной пары.

Полное освидетельствование производится:

-при ремонтах на заводах или в депо, выполняющих ремонт со сменой

элементов;

- при неясности клейм и знаков последнего полного освидетельствования;

- при наличии повреждений колесной пары после крушения, аварий столкновения или схода, а также выявленных при осмотре, кроме устраняемых обточкой;

Дополнительно к обыкновенному освидетельствованию производится:

- очистка колесной пары от краски;

- осмотр пружинных пакетов и пазов для них в венцах со снятием

боковых шайб, (электровоз ВЛ22м).

- проверка призонных болтов зубчатых венцов магнитным дефектоскопом перед их постановкой (электровоз ЧС2), а также плотности их посадки без гаек;

- проверка УЗД закрытых частей оси и удлиненных ступиц колесных центров;

- постановка клеим и знаков полного освидетельствования на левом торце оси;

ЗУБЧАТЫЕ ПЕРЕДАЧИ.

|

Рис.30. Зубчатые передачи:

(а)- прямозубая зубчатая передача с упругой посадкой венца;

(б)- косозубая зубчатая передача с жесткой посадкой венца;

1 - центр зубчатого колеса, 2 - боковая шайба, 3 - отверстия для осмотра состояния пакетов, 4 - заклепка, 5 - прямозубый венец, 6 - пакет пружинных стельных пластин, 7 - фасонная прокладка, 8 - штифт.

КЛАССИФИКАЦИЯ ЗУБЧАТЫХ ПЕРЕДАЧ.

По типу зацепления:

- односторонние : тепловозы, МВС, электровозы ЧС;

- двухсторонние: все грузовые электровозы;

По способу посадки венца на центр зубчатого колеса:

- с упругой посадкой. Электровоз ВЛ22м, у которого между венцом и центром зубчатого колеса установлены пружинные пакеты (Рис.30, а);

- с жесткой посадкой венца. Электровоз ВЛ8: косозубый венец в горячем состоянии напрессован на центр зубчатого колеса (Рис.30, б). Элек-

40

тровоз ЧС2: венец зубчатого колеса призонными болтами закреплен на коническом приливе колесного центра (Рис.11,12).

С цельнокатаным зубчатым колесом: электровозы ВЛ10, ВЛ11 и ВЛ15.

По типу зуба. Косозубые: электровозы ВЛ8, ВЛ10, ВЛ11 и

ВЛ15. Прямозубые: электровозы ВЛ22м и ЧС2.

При прямозубой двухсторонней передаче применяется упругая посадка. Выравнивание нагрузок по зубчатым передачам производится за счет упругости пакетов. При косозубой передаче применяется жесткая посадка венца или цельнокатаное зубчатое колесо.

Выравнивание нагрузок по зубчатым передачам производится за счет равномерного скоса зубьев, вызывающего осевое смещение вала якоря тягового двигателями и его центрирование.

7.2. ОСНОВНЫЕ ХАРАКТЕРИСТИКИ ЗУБЧАТОЙ

ПЕРЕДАЧИ.

Начальные окружности: условные расчетные окружности, по которым происходит зацепление зубьев зубчатого колеса и шестерни. По ней рассчитывают и измеряют толщину зубьев.

Передаточное число: отношение диаметров начальных окружностей зубчатого колеса и шестерни или отношение их числа зубьев: 380 мм:230 мм =3,826 или 85:23=3,826.

Модуль: условная величина, равная числу миллиметров диаметра начальной окружности, приходящихся на один зуб. Модуль показатель размера зубьев. Модуль зубчатой передачи электровоза ВЛ11(ВЛ11м) равен 10. Толщина зуба 1,5 модуля, а высота 2,2 модуля, т.е. 15 и 22 мм.

Шаг зубчатой передачи: расстояние между двумя одинаковыми точками двух смежных зубьев по начальной окружности равен 3,14 модуля.

Угол зацепления: показатель формы зуба. В настоящее время применяется угол 20 градусов: чем больше угол, тем толще ножка зуба.

Межцентровое расстояние (централь): расстояние между центром оси колесной пары и центром вала якоря равно 617+/-0,5 мм- необходимо при монтаже колесно-моторного блока (КМБ).

УСТРОЙСТВО ЗУБЧАТОЙ ПЕРЕДАЧИ

ЭЛЕКТРОВОЗА ВЛ11.

Передача двухсторонняя, косозубая с цельнокатаным зубчатым колесом. Передаточное число 3,826. Угол зацепления 20о. Угол наклона зубьев зубчатого колеса 24о 37’12" .

Основные элементы: два зубчатых колеса, две шестерни и два кожуха. (Рис.31, 32.)

Зубчатое колесо цельнокатаное с явно выраженными ступицей, диском и ободом с косыми зубьями. Напрессовывается на удлиненную

|

Рис. 31. Зубчатая передача: (а) зубчатое колесо; ( б) шестерня

Шестерня изготавливается из хромоникелевой стали ХН3А с последующей термической обработкой. Имеет конусное отверстие с уклоном 1:10 и с торца выточку глубиной 15 мм под стопорную гайку. Плотность прилегания к валу якоря должна быть не менее 85% и натяг, после напрессовки шестерни, должен быть в пределах 0,27-0,3 мм. Для этого шестерню притирают по краске к концам вала якоря, а ее диаметр подбирают так, чтобы ее торец не доходил до посадочной кромки на вале якоря на 2-2,5 мм. Затем шестерню нагревают в индукционном нагревателе до температуры 150-1600 и насаживают по шпонке на конический конец вала и фиксируют стопорной гайкой.

|

Рис.32. Кожух зубчатой передачи электровоза ВЛ11м.

1,2 – верхняя и нижняя половины кожуха; 3 –масленка; 4 –масломерник; 5 –трубка масломерника; 6,9,10 –бобышки для крепления;7 -–очленяющие болты.

На электровозах ВЛ11 до №142 кожуха всех колесных пар изготовлены из стеклопластика. Для сохранения в исправном состоянии днищ нижних половинок кожухов на путеочистителях части электровозов установлены щетки из стальных тросиков для очистки настилов переездов. На электровозах ВЛ11 с №143 кожуха зубчатых передач крайних колесных пар (1 и 8), а с №348 и на электровозах ВЛ11м кожуха всех зубчатых передач изготавливаются из полосовой стали. Обе половинки кожуха имеют войлочное уплотнение и соединяются сочленяющими болтами 7. Для крепления к остову тягового двигателя и к подшипниковому щиту к ним приварены бобышки 9,10 и 6. Нижняя половинка имеет масленку 3 для заливки смазки и масломерник 4. Верхняя половинка имеет трубку 5 для выравнивания давления внутри кожуха с атмосферным. В каждый кожух заливается по 4 кг осерненной смазки летом - марки Л, зимой - марки 3.

Материалы на данной страницы взяты из открытых источников либо размещены пользователем в соответствии с договором-офертой сайта. Вы можете сообщить о нарушении.