Лекция 6. Производственный цикл. Сущность и этапы технической подготовки производственного процесса

Цели занятия: дать обучающимся представление о производственном цикле, его структуре этапах технической подготовки производственного процесса.

- образовательные: сформировать представление о производственном цикле и его структуре; рассмотреть пути сокращения длительности производственного цикла.

- развивающие: развивать умение систематизировать и обобщать информацию в виде схем; умение работать в группах; умение отвечать на вопросы по тексту.

- воспитательные: воспитывать положительный интерес к изучаемой теме, сознательную дисциплину и нормы поведения студентов как будущих работников организации. способствовать развитию интереса к профессии.

1.Рябчикова, Т. А. Экономика и организация производства: Учебное пособие [Электронный ресурс] / Т. А. Рябчикова. — Томск: ТУСУР, 2013. — 130 с. — Режим доступа: https://edu.tusur.ru/publications/3836.

2. Баев, И.А. Экономика предприятия: учебник [Текст] / И.А. Баев, В.М. Семенов, С.А. Терехова. – М.: ИНФРА-М, 2012. – 307 с.

3. Баскакова, О.В. Экономика предприятия (организации): учебник [Текст] / О.В. Баскакова, Л.Ф. Сейко. – М.: Издательско-торговая корпорация «Дашков и К°», 2013. – 372 с.

4. Грибов В.Д. Экономика организации (предприятия): учебник/ В.Д. Грибов, В.П. Грузинов, В.А. Кузьменко. – 10-е изд., стер. – М.: КРОКУС, 2016. – 416с. – (Среднее профессиональное образование).

1. Структура производственного цикла.

2. Расчёт длительности производственного цикла.

3. Пути сокращения длительности производственного цикла.

4. Организация технической подготовки производства.

1. Структура производственного цикла

Основой организации производственного процесса во времени является производственный цикл.

Производственный цикл – интервал времени от начала до окончания изготовления продукции. т.е. время, в течение которого запускаемые в производство предметы труда (сырьё, материалы, полуфабрикаты и проч.) превращаются в готовую продукцию.

Затраты времени, включаемые в производственный цикл:

1) Время производства (технологическое время) – состоит из продолжительности выполнения основных технологических операций (операционное время), естественных процессов, вспомогательных операций – подготовительно-заключительных, транспортных, контрольных.

2) Время перерывов – перерывы в рабочее время и регламентированные перерывы (в нерабочее время). Перерывы в рабочее время состоят из перерывов партионности, перерывов межцехового и межоперационного ожидания.

Перерывы партионности связаны с обработкой предметов труда партиями. Детали партии обрабатываются не одновременно, а по одной или несколько штук. Каждая деталь ждёт своей очереди на обработку, после чего ожидает конца обработки всей партии.

Перерывы ожидания возникают в том случае, если поступившие на рабочее место предметы труда не могут обрабатываться из-за его занятости. Перерывы ожидания возникают так же при разновремённом изготовлении деталей, входящих в один комплект.

Перерывы в нерабочее время связаны с режимом работы предприятия.

Рисунок 1 Структура производственного цикла

По мере увеличения серийности производства удельный вес перерывов снижается. В дискретных же производствах перерывы могут составлять до 75% длительности производственного цикла. Длительность производственного цикла может колебаться для разных объектов от нескольких минут (простейшие детали) до нескольких месяцев и даже лет (уникальное оборудование, крупные технические комплексы). При расчете цикла в рабочих днях не учитывают выходные и праздничные дни. При расчёте в часах – не учитывают перерывы между рабочими сменами.

Длительность производственного цикла является важным показателем уровня организации производственного процесса и оказывает существенное значение на экономику предприятия. Сокращение длительности производственного цикла уменьшает потребность в оборотных средствах, связанных в незавершённом производстве, ускоряет их оборачиваемость, увеличивает производственную мощность участков и предприятия в целом. Уменьшение незавершенного производства приводит к экономии производственной площади, занятой под хранение предметов труда, сокращении численности персонала в складском хозяйстве. Таким образом, сокращение длительности производственного цикла приводит снижению себестоимости товарной продукции и повышению рентабельности производства.

Длительность производственного цикла на практике сокращается по двум направлениям: уменьшается рабочий период, и сводятся к минимуму различные перерывы. Резервами сокращения длительности производственного цикла являются: повышение уровня стандартизации и унификации изделий, упрощение конструкций оригинальных деталей, повышение уровня взаимозаменяемости узлов и агрегатов, повышение уровня механизации и автоматизации производства, рациональное планирование вспомогательных работ.

При определения продолжительности производственного цикла обычно рассчитывают длительность трех его составляющих:

- длительность технологической части цикла,

- время перерывов по различным причинам,

- время естественных перерывов, если они предусмотрены технологическим процессом.

Остальные элементы длительности производственного цикла либо имеют незначительную величину, например время подготовительно-

заключительное, либо они выполняются в течение времени перерывов по раз личным причинам, например, время на выполнение транспортных операций, время учета и упаковки продукции.

Длительность технологического цикла зависит от трудоемкости выполняемых операций и способа передачи партий обрабатываемых деталей с операции на операцию, с одного рабочего места' на следующее, т. е. от вида движения предметов труда в производственном процессе. Существует три основных вида движения: последовательный, параллельный и параллельнопоследовательный или смешанный.

производственном процессе характеризуется тем, что при изготовлении партии деталей в многооперационном технологическом процессе она передается на каждую последующую операцию (рабочее место) только после завершения обработки всех деталей на предыдущей операции.

Параллельность здесь допускается лишь при выполнении одноименной операции на нескольких рабочих местах. Предположим, что требуется обработать партию деталей (Пд) в количестве 20 штук, число операций — 4: первая операция продолжительностью (Bj) — 0,5 мин; вторая (В2) — 2 мин: третья (В3) — 1 мин (количество рабочих мест на каждой операции — одно); четвертая (В4) — 3 мин и выполняется на двух рабочих местах (С). В данных условиях, длительность технологического цикла (ТЦП0С) при последовательном виде составит:

ТЦП0С - ПДХ(В1/С1 + В2/С2 + В3/С3 + В4/С4) = = 20х(0,5/1 + 2/1 + 1/1 + 3/2) = 100 мин.

Обозначим:

(VC, + В2/С2 + В3/С3 + В4/С4) через СМ, тогда ТЦП0С = ПдхСМ.

Последовательный вид движения предметов труда организо-инть просто. Он преобладает в производствах, где обрабатывается партиями небольшое количество одноименных предметов труда (деталей). Каждая деталь, пройдя обработку на рабочем месте, перед выполнением последующей операции задерживается (пролеживает) здесь же в ожидании окончания обработки всех деталей партии. В связи с этим увеличивается общая продолжительность прохождения партии деталей по всем операциям, т. е. технологический цикл, а следовательно, растут незавершенное производство и связывание в нем оборотных средств.

Для сокращения длительности производственного цикла можно передачу предметов труда (деталей) с одной операции на другую осуществлять частями (транспортными, передаточными партиями). Такая передача предметов труда происходит при параллельном виде движения предметов труда в производственном процессе.

Параллельный вид характеризуется тем, что партия обрабатываемых деталей делится на ряд транспортных партий (Птр). Первая транспортная партия запускается в производство на первую операцию производственного процесса и после окончания обработки сразу же передается на вторую и последующие операции, не ожидая завершения обработки все партии деталей на первой и последующих операциях. Вторая транспортная партия запускается в производство на первую операцию производственного процесса с таким расчетом, чтобы время окончания ее обработки на первой операции совпало со временем окончания обработки первой транспортной партии на второй операции. После окончания обработки на второй операции вторая транспортная партия предается для обработки на третью и последующие операции.

Параллельно-последовательный вид движения предметов труда характеризуется тем, что вся партия не делится на транспортные партии, а запускается в производство на первую операцию и обрабатывается не прерывно. Выполнение последующей операции начинается до окончания обработки всей партии деталей на предыдущей операции. При этом виде движения предметов труда смежные операции перекрываются во времени в связи с тем, что они выполняются в течении некоторого времени параллельно.

Для задач оперативного планирования на производстве строятся графики движения партии деталей в производстве, позволяющие определить время начала и окончания каждой операции.

Пример.

Рассчитать технологический цикл и построить графики движения партии деталей в производстве (см. рис. 4,5,6), если партия деталей 6 штук, передаточная партия 2 штуки, процесс изготовления включает 4 технологические операции со следующим временем обработки и количеством станков на каждой:

Таблица 1 - Исходные данные

|

Номер операции |

1

|

2

|

3

|

4

|

|

|

Норма времени, мин. |

2

|

0,5

|

4

|

1

|

|

|

Количество станков на операции, ед. |

2

|

1

|

2

|

1

|

|

|

|

|

|

|

|

|

Решение.

Тпосл. = 6 (2/1+0,5/1+4/2+1/1)=27 мин.

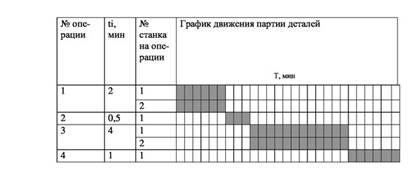

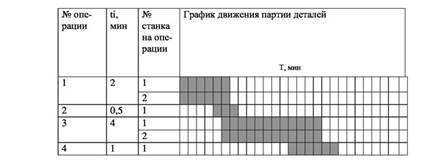

Рисунок 2. – График последовательного движения партии деталей То.п-п = 6 (2/1+0,5/1+4/2+1/1) – (6-2)(0,5/1+0,5/1+1/1)=19 мин.

Рисунок 3. – График параллельно-последовательного движения партии деталей

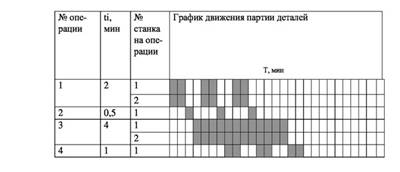

Т пар. = 2(2/2+0,5/1+4/2+1/1) + (6-2)4/2 = 17 мин.

Рисунок 4. – График параллельного движения партии деталей

Рассчитав длительность технологического цикла изготовления партии деталей, приступают к определению других составляющих производственного цикла.

Подготовительно-заключительное время определяют по нормативам трудоёмкости, разрабатываемым в процессе технического нормирования труда.

Продолжительность естественных процессов принимается по минимальному времени их осуществления в соответствии с требованиями технологии.

Время контроля и транспортировки, как правило, перекрывается временем межоперационных ожиданий, если этого не происходит, то его принимают по опытным данным.

Межоперационные и межцеховые перерывы определяются по опытным данным, исходя из конкретных условий производства и принятой системой оперативного планирования

Одной из актуальных задач всех служб предприятия является разработка мероприятий, связанных с сокращением длительности производственного цикла. Ее сокращают одновременно по двум направлениям: уменьшают рабочий период цикла и полностью ликвидируют или сводят к минимуму различные перерывы. Все практические мероприятия по сокращению производственного цикла вытекают из принципов построения производственного процесса, в первую очередь из принципов пропорциональности, параллельности и непрерывности.

Путями сокращения длительности производственного цикла являются научно-технический прогресс и совершенствование организации труда, производства и управления.

Технический прогресс вызывает сокращение длительности производственного процесса в результате внедрения более совершенных технологических процессов, например точного литья, позволяющего получить заготовки, по своим размерам очень близкие к готовым деталям, что снижает затем время механической обработки их; полного исключения некоторых операций или замены одних другими, более производительными, например, совмещение в одном рабочем цикле нескольких различных технологических операций; интенсификации производственных процессов. Длительность естественных процессов значительно сократится в результате замены их соответствующими технологическими операциями.

Сокращение трудоемкости может быть достигнуто за счет изменения исходных материалов. Меняя материал, из которой производится заготовка, можно добиться при мехобработке экономии живого труда. Значительный эффект дает замена металлических деталей пластмассовыми, не требующими последующей механической обработки.

Сокращение подготовительно-заключительного времени достигается внедрением поточного метода организации производства, типовых и универсальных приспособлений.

Уменьшение продолжительности контроля качества выполняемых операций достигается их механизацией и автоматизацией, совмещением времени выполнения технологических и контрольных операций.

Технический прогресс находит свое выражение в повышении технологичности конструкции, которая проявляется в максимальном приближении конструкции к требованиям технологического процесса.

Совершенствование организации производства оказывает часто решающее влияние на длительность производственного цикла, так как величина межоперационных перерывов на предприятиях с партионным или единичным методами организации производства, как уже отмечалось, может быть в несколько раз больше длительности технологического цикла.

Совершенствование организации труда и производства находит свое конкретное выражение:

1) в рациональной планировке рабочих; мест в соответствии с последовательностью технологических операций и совершенствованием организации передачи деталей с операций на операцию внутри участка, цеха;

2) в сокращении времени перерывов, вызываемых авариями оборудования, для чего необходима четкая организация плановопредупредительного ремонта оборудования;

3) в ускорении вспомогательных процессов путем широкой их механизации и автоматизации, благодаря чему только быстрее выполняются, но и повышается надежность обслуживания основных процессов;

4) в совершенствовании работы транспортного хозяйства с целью организации равномерного обслуживания транспортом всех цехов в течение всех смен путем организации кольцевых рейсов, внедрения твердого расписания транспортных, операций, применения счетно-мерной тары, весовавтоматов, внедрения конвейеров и контейнеров;

5) в организации подготовительной смены, в течение которой производится наладка оборудования, подготовка к производству материалов, инструмента, приспособлений;

6) во внедрении сменно-суточного планирования и организации работ по часовому графику;

7) в улучшении организации производства в обслуживающих и вспомогательных хозяйствах;

8) во внедрении параллельного и параллельно-последовательного способов передачи деталей в производственном процессе;

9) в определении наиболее рационального порядка запуска партии изделий в производство, что приводит к сокращению времени пролеживания деталей у рабочих мест;

10) в применении поточного метода организации производства, который характеризуется полным отсутствием межоперационного пролеживания в случае полной синхронизации производственных операций или значительным сокращением межоперационного залеживания в условиях частичной синхронизации операций, т. е. на прерывно-поточных линиях;

11) в повышении уровня специализации рабочих мест, что позволяет ликвидировать или значительно сократить время ожидания освобождения рабочих мест, занятых выполнением операций по изготовлению партий деталей другого серийного изделия, одновременно устраняются переналадки оборудования и тем самым сокращается подготовительно-заключительное время, являющееся составной частью, рабочего времени цикла.

Вскрытию резервов сокращения длительности производственного цикла способствуют фотографии рабочего, дня занятых и различных стадиях производственного цикла, которые позволяют определить фактическую длительность рабочего времени цикла и время перерывов, как зависящих, так и не зависящих от рабочих. Для выявления резервов сокращения производственного цикла, могут быть использованы данные специальных наблюдений либо данные планово-учетной документации.

Мероприятия по сокращению длительности производственного цикла дают комплексный экономический эффект. Они создают предпосылки улучшения использования производственных мощностей, снижения удельного веса накладных расходов и себестоимости единицы продукции. Таким образом, сокращение длительности всех элементов производственного цикла является важным условием улучшения многих технико-экономических показателей работы предприятия.

4. Организация технической подготовки производства

Для осуществления нормального производственного процесса, выпуска высококачественной продукции с наблюдением всех заданных техникоэкономических показателей необходима чёткая техническая подготовка.

Техническая подготовка производства – комплекс взаимосвязанных работ по организации выпуска новых изделий или совершенствованию изготовления выпускаемых видов продукции (на основе непрерывного технического процесса производства).

Важнейшие задачи технической подготовки производства:

-обеспечить ускоренное развитие научно-технического прогресса во всех отраслях народного хозяйства (это взаимосвязанное развитие науки и техники);

- сократить трудоёмкость и стоимость всех работ, входящих в комплекс подготовки производства, а также продолжительность производственного цикла;

- изготовить конкурентоспособную продукцию, удовлетворяющую потребности потребителей в сроки, определённые договором поставки.

Техническую подготовку производства осуществляет, в основном, экспериментальный цех, производственно-технический отдел и др. отделы, подчинённые главному инженеру.

Техническая подготовка производства состоит из следующих этапов:

• конструкторского; технологического;

• организационно-планового;

• материально-технического; социально-психологического; экономического.

Конструкторская и технологическая подготовка является наиболее разработанными в научно-методическом плане.

Организационно-плановая подготовка предполагает разработку перспективных и оперативных планов работ, организацию готовности структурных подразделений к производству новых изделий.

Материально-техническая подготовка включает работы по своевременной и комплексной поставке материалов, комплектующих изделий, отдельных видов орудий труда и запасных частей.

Социально-психологическая подготовка предполагает разъяснение специфики и необходимости внедрения инноваций. Инновация – вновь созданные разработки во всех областях знаний: технике, технологии, товарах, услугах.

Экономическая подготовка состоит в определении целесообразности инновационной деятельности, величины издержек производства и предполагаемого уровня цен, сроков и источников финансирования работ.

Конструкторская подготовка – сложный процесс, включающий:

Ø проектирование новой продукции;

Ø модернизацию ранее производящейся продукции;

Ø экспериментальные исследования, сопровождаемые разработкой технической документации в соответствии с единой системой конструкторской документации (ЕСКД).

ЕСКД – комплекс государственных стандартов, устанавливающих правила и положения по порядку разработки, оформления и обращения конструкторской документации на предприятии.

Цели конструкторской подготовки:

v непрерывное совершенствование качества продукции,

v снижение себестоимости новой продукции за счёт совершенствования конструкции изделия, уменьшения норм расхода материалов на изготовление единицы продукции,

v использование при проектировании продукции существующих

стандартов,

v обеспечение охраны труда и техники безопасности, а также удобств при эксплуатации и ремонте изделий.

Технологическая подготовка – совокупность взаимосвязанных процессов, которые определяют последовательность обработки и изготовления изделия наиболее рациональным способом.

Основные этапы технологической подготовки:

‒разработка технологического процесса;

‒проектирование и изготовление технологической оснастки и нестандартных средств механизации и автоматизации;

‒наладка и внедрение запроектированных технологических процессов.

Она осуществляется в соответствии с гостами, правилами и положениями единой системы технологической подготовки производства (ЕСТПП).

ЕСТПП – это установленная государственными стандартами система организации и управления технологической подготовкой производства, предусматривающая широкое применение прогрессивных технологических процессов, стандартной технологической оснастки и оборудования, средств механизации и автоматизации производственных процессов, инженернотехнических и управленческих работ.

Задачи технологической подготовки производства:

1. обеспечить высокое качество обработки и сборки изделия,

2. создать необходимые условия роста производительности труда, улучшения использования оборудования, снижения расхода материалов, топлива и энергии.

Техническая подготовка производства ремонтных работ является одним из важнейших условий эффективной организации ремонта оборудования.

Конструкторская подготовка при ремонтных работах заключается в составлении конструкторских документов:

ü спецификаций,

ü чертежей деталей,

ü схем смазки,

ü технических условий, ü инструкций по эксплуатации, ü паспортов и т.д.

К конструкторской подготовке относятся:

Ø разработка чертежей для модернизации оборудования,

Ø изготовление оснасти и приспособлений, используемых при выполнении ремонтных работ.

Конструкторская документация базируется на ЕСКД, в состав которой входит эксплутационная и ремонтная документация. Технологическая подготовка включает в себя:

1. разработку технологических процессов, обеспечивающих надлежащее качество и экономичность ремонтных работ;

2. проектирование и изготовление технологической оснастки;

3. установление прогрессивных затрат времени и расхода материалов;

4. проектирование и внедрение рациональных методов технического контроля и организации труда;

5. организацию изготовления, восстановления, упрочнения деталей и узлов машин современными методами;

6. обеспечение ремонтных работ материальными ресурсами, инструментами, технологической оснасткой, средствами механизации трудоёмких работ.

ДОМАШНЕЕ ЗАДАНИЕ

1. Проработать лекционный материал.

2. Ответить на тесты:

1. Время с момента поступления сырья и материалов на предприятие до момента реализации готовой продукции – это…

1. Производственный цикл;

2. Производственная операция; 3. Время производства; 4. Рабочий период. 2. Длительность производственного цикла состоит из:

1. Рабочего времени и времени перерывов;

2. Производственного и технологического времени; 3. Технического перерыва и производственного времени;

4. Технического и технологического времени.

3. Время выполнения операций по производству изделий составляет: t1 = 6, t2 = 3, t3 = 4 минуты, количество изделий – 8. Производственный цикл равен:

1. 80 минутам;

2. 104 минутам; 3. 72 минутам; 4. 96 минутам.

4. Основные методы организации производства:

1. индивидуальный, бригадно-операционный, поточно-операционный;

2. индивидуальный, поточный, прерывный, беспрерывный; 3. прерывный, беспрерывный, линейный, нелинейный;

4. бригадный, командный, групповой.

5. Вид движения предметов труда, при котором вся партия предметов труда обрабатывается полностью и только потом передается на следующую операцию:

1. Прерывный;

2. Параллельный;

3. Последовательный;

4. Беспрерывный;

6. Основные элементы производственного процесса:

1. Труд, денежные ресурсы, капитал;

2. Труд, средства труда, предметы труда; 3. Время производства и перерывов;

4. Стадия и элемент производства.

7. Виды движения предметов труда, влияющие на производственный цикл:

1. Последовательный, параллельный, параллельно-последовательный;

2. Технический, технологический, технико-технологический; 3. Распределительный, контрольный, контрольно-распределительный;

4. Естественный, технический, транспортный.

8. Отрасли народного хозяйства принято делить на:

1. Чистые и хозяйственные отрасли;

2. Чистые и смешанные отрасли;

3. Однородные и разнородные отрасли; 4. Технические и технологические процессы.

9. Составная часть времени производства

1. Время закупки сырья;

2. Время перерывов;

3. Производственный цикл; 4. Сбыт продукции.

10. Принцип, который предусматривает одновременное выполнение отдельных операций и процессов

1. Принцип параллельности;

2. Принцип непрерывности; 3. Принцип ритмичности;

4. Принцип гибкости.

11. Народнохозяйственный комплекс включает в себя

1. Предприятия и учреждения;

2. Производственные и непроизводственные сферы;

3. Время производства и перерывов;

4. Прерывный и беспрерывный производственный процесс.

12. Устройство или сочетание чего-либо в единое целое

1. Организация;

2. Процесс;

3. Производство;

4. Народнохозяйственный комплекс;

13. Организационные типы производства

1. единичное, массовое, серийное;

2. техническое, технологическое, длительное;

3. основное, вспомогательное, побочное;

4. универсальное, стандартное, уникальное;

14. Производственный процесс, выполняемый машинами под наблюдением рабочего

1. Механизированный;

2. Автоматический; 3. Автоматизированный;

4. Ручной. 15. Наиболее крупными частями производственного процесса являются:

1. Универсальное, стандартное, уникальное;

2. Единичное, массовое, серийное;

3. Индивидуальный, поточный, прерывный, беспрерывный;

4. Основные, вспомогательные, побочные производства.

16. По течению во времени производственные процессы подразделяют на:

1. Прерывные и беспрерывные;

2. Технические и технологические процессы;

3. Индивидуальный, поточный; 4. Основные, вспомогательные.

17. Время от начала производственного процесса до выхода готовой продукции определяется как:

1. Производственный цикл;

2. Производственная операция; 3. Производственная стадия; 4. Время производства.

18. Движение деталей в пространстве может быть:

1. Последовательным, непоследовательным;

2. Прямоточным, непрямоточным; 3. Прерывным, беспрерывным;

4. Полным, неполным.

19. Производственный процесс – это (один вариант ответа):

1. ряд последовательных операций изготовления определенного объекта;

2. совокупность трудовых и естественных процессов, в результате взаимодействия которых сырье и материалы превращаются в готовую продукцию;

3. совокупность трудовых и естественных процессов, связанных с изготовлением отдельного предмета труда;

4. формирование добавочной стоимости продукта.

20. Основная часть производственного процесса – это (один вариант ответа):

1. технологический процесс;

2. технологическая операция;

3. производственный цикл; 4. производственная структура.

Материалы на данной страницы взяты из открытых источников либо размещены пользователем в соответствии с договором-офертой сайта. Вы можете сообщить о нарушении.