ОБЛАСТНОЕ ГОСУДАРСТВЕННОЕ АВТОНОМНОЕ

ПРОФЕССИОНАЛЬНОЕ ОБРАЗОВАТЕЛЬНОЕ УЧРЕЖДЕНИЕ

«ВАЛУЙСКИЙ ИНДУСТРИАЛЬНЫЙ ТЕХНИКУМ»

Рассмотрено: СОГЛАСОВАНО:

на заседании ЦМК зам. директора по УМР

Протокол № от 201 г. Рябинин А. Н.

Председатель Топычканов Д. Г.

Рассмотрено: СОГЛАСОВАНО:

на заседании ЦМК зам. директора по УМР

Протокол № от 201 г. Рябинин А. Н.

Председатель Топычканов Д. Г.

МЕТОДИЧЕСКИЕ УКАЗАНИЯ

ПО ВЫПОЛНЕНИЮ ЛАБОРАТОРНЫХ И ПРАКТИЧЕСКИХ РАБОТ

ПО ПМ.03 Сборка, ремонт, регулировка контрольно-измерительных приборов и систем автоматики

МДК.03.01 Технология сборки, ремонта, регулировки контрольно-измерительных приборов и систем автоматики

для профессии

15.01.20 Слесарь по контрольно-измерительным приборам и автоматике

г. Валуйки

СОДЕРЖАНИЕ

|

|

Введение. |

5 |

|

1 |

Практические работы. |

8 |

|

1.1 |

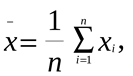

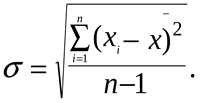

Практическая работа №1. Обработка прямых измерений. Многократные прямые измерения. |

8 |

|

1.2 |

Практическая работа №2. Измерение напряжения постоянного тока аналоговым вольтметром. |

10 |

|

1.3 |

Практическая работа №3. Измерение постоянных токов и напряжений мультиметром. Измерение переменных токов и напряжений мультиметром. |

14 |

|

1.4 |

Практическая работа №4. Измерение мощности в цепях постоянного и переменного однофазного и трехфазного тока. |

17 |

|

1.5 |

Практическая работа №5. Изучение работы вольтметров. |

20 |

|

1.6 |

Практическая работа №6. Расчет добавочных резисторов. |

24 |

|

1.7 |

Практическая работа №7. Измерение напряжения переменного тока. |

26 |

|

1.8 |

Практическая работа №8. Измерение R методом вольтметра – амперметра. |

29 |

|

1.9 |

Практическая работа №9. Измерение С, методом вольтметра – амперметра. |

31 |

|

1.10 |

Практическая работа №10. Измерение L, методом вольтметра – амперметра. |

33 |

|

1.11 |

Практическая работа №11. Измерение статических параметров диодов и транзисторов мультиметром. Измерение динамических параметров диодов и транзисторов. |

35 |

|

1.12 |

Практическая работа №12. Составление монтажных схем автоматизации. |

41 |

|

1.13 |

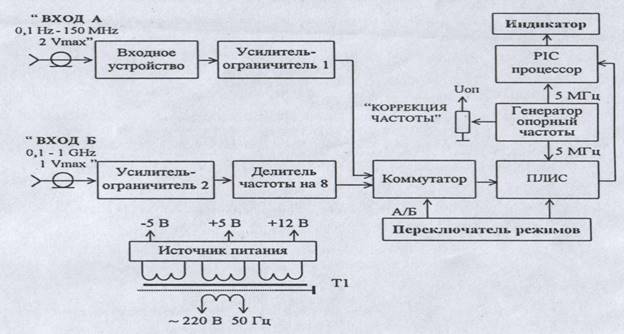

Практическая работа №13. Приборы для измерения электрических величин. Частотомеры. Техническое обслуживание. |

43 |

|

1.14 |

Практическая работа №14. Весовые устройства. Техническое обслуживание. |

51 |

|

1.15 |

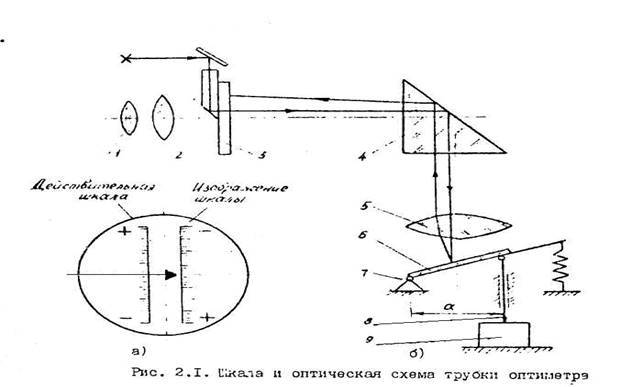

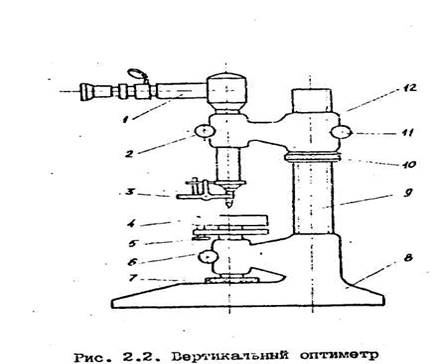

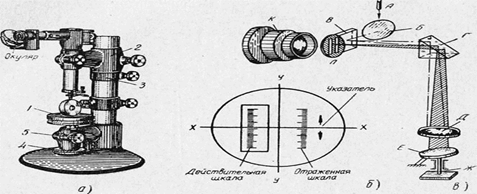

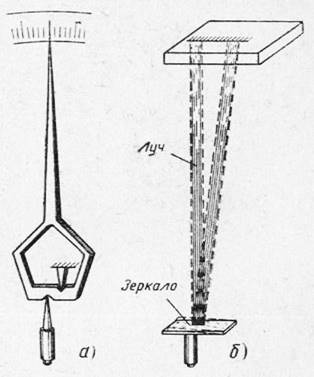

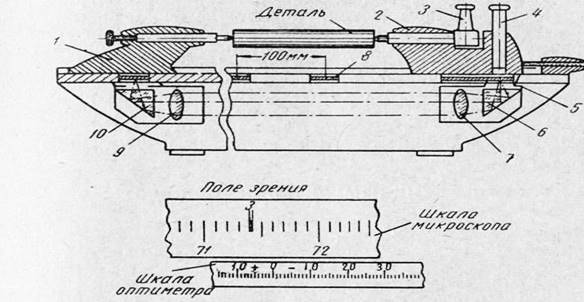

Практическая работа №15. Оптико-механические приборы. Техническое обслуживание. |

59 |

|

1.16 |

Практическая работа №16.Приборы для измерения температуры. Техническое обслуживание. |

65 |

|

1.17 |

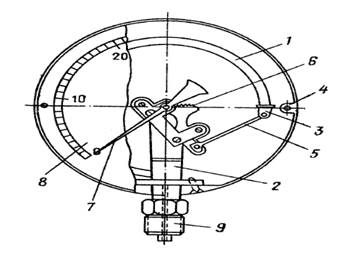

Практическая работа №17.Приборы для измерения давления и разрежения. Техническое обслуживание. |

69 |

|

1.18 |

Практическая работа №18. Приборы химического контроля и газового анализа. Техническое обслуживание. |

71 |

|

1.19 |

Практическая работа №19. Приборы для измерения расхода. Техническое обслуживание. |

73 |

|

1.20 |

Практическая работа №20.Приборы для измерения уровня. Техническое обслуживание. |

76 |

|

1.21 |

Практическая работа №21. Автоматические регуляторы. Техническое обслуживание. |

79 |

|

1.22 |

Практическая работа №22. Изучение оборудования на которое распространяется метод ремонта. |

81 |

|

1.23 |

Практическая работа №23. Изучение требований к содержанию оборудования и приборов. |

84 |

|

1.24 |

Практическая работа №24. Изучение нормативов времени работы оборудования и приборов между ремонтами. |

86 |

|

1.25 |

Практическая работа №25. Планирование ремонта приборов и оборудования. |

91 |

|

1.26 |

Практическая работа №26. Составление графика обслуживания прибора согласно нормативам. |

94 |

|

1.27 |

Практическая работа №27.Оформление документов на ремонт приборов. |

96 |

|

1.28 |

Практическая работа №28. Оформление паспортов приборов. |

98 |

|

1.29 |

Практическая работа №29. Оформление документации на ремонт приборов и оборудования. |

102 |

|

1.30 |

Практическая работа №30. Изучение методов проведения ремонта приборов. |

104 |

|

1.31 |

Практическая работа №31. Изучение инструкций по технике безопасности. |

108 |

|

1.32 |

Практическая работа №32.Оформление документации на отремонтированные приборы. |

109 |

|

1.33 |

Практическая работа №33. Ознакомление с порядком приемки приборов из ремонта. |

110 |

|

1.34 |

Практическая работа №34. Приборы для измерения электрических величин. Частотомеры. Сборка-разборка приборов. |

111 |

|

1.35 |

Практическая работа №35. Весовые устройства. Сборка-разборка приборов. |

113 |

|

1.36 |

Практическая работа №36.Оптико-механические приборы. Сборка-разборка приборов. |

116 |

|

1.37 |

Практическая работа №37. Приборы для измерения температуры. Сборка-разборка приборов. |

119 |

|

1.38 |

Практическая работа №38. Приборы для измерения давления и разрежения. Сборка-разборка приборов. |

122 |

|

1.39 |

Практическая работа №39. Приборы химического контроля и газового анализа. Сборка-разборка приборов. |

124 |

|

1.40 |

Практическая работа №40. Приборы для измерения расхода. Сборка-разборка приборов. |

135 |

|

1.41 |

Практическая работа №41. Приборы для измерения уровня. Сборка-разборка приборов. |

144 |

|

1.42 |

Практическая работа №42. Автоматические регуляторы. Сборка-разборка приборов. |

150 |

|

2. |

Критерии оценок выполнения лабораторных и практических работ. |

155 |

|

|

Заключение. |

156 |

|

|

Список рекомендуемой литературы. |

156 |

ВВЕДЕНИЕ

МДК.03.01 Технология сборки, ремонта, регулировки контрольно-измерительных приборов и систем автоматики является общепрофессиональной дисциплиной, устанавливающей базовые знания для освоения профессионального модуля ПМ.03 Сборка, ремонт, регулировка контрольно-измерительных приборов и систем автоматики по профессии 15.01.20 Слесарь по контрольно-измерительным приборам и автоматике.

В результате освоения дисциплины обучающийся должен уметь:

- читать и составлять схемы соединений средней сложности;

- осуществлять их монтаж;

- выполнять защитную смазку деталей и окраску приборов;

- определять твердость металла тарированными напильниками;

- выполнять термообработку малоответственных деталей с последующей их доводкой;

- определять причины и устранять неисправности приборов средней сложности;

- проводить испытания отремонтированных контрольно-измерительных приборов и автоматики (КИП и А);

- осуществлять сдачу после ремонта и испытаний КИП и А;

- выявлять неисправности приборов;

- использовать необходимые инструменты и приспособления при выполнении ремонтных работ;

- устанавливать сужающие устройства, уравнительные и разделительные сосуды;

- применять техническую документацию при испытаниях и сдаче отдельных приборов, механизмов и аппаратов.

В результате освоения дисциплины обучающийся должен знать:

- виды, основные методы, технологию измерений;

- средства измерений;

- классификацию, принцип действия измерительных преобразователей;

- классификацию и назначение чувствительных элементов;

- структуру средств измерений; 5

- государственную систему приборов;

- назначение и принцип действия контрольно-измерительных приборов и аппаратов средней сложности;

- пишущие, регистрирующие машины;

- основные понятия систем автоматического управления и регулирования;

- основные этапы ремонтных работ;

- способы и средства выполнения ремонтных работ;

- правила применения универсальных и специальных приспособлений и контрольно-измерительного инструмента;

- основные свойства материалов, применяемых при ремонте;

- методы и средства контроля качества ремонта и монтажа;

- виды и свойства антикоррозионных масел, смазок, красок;

- правила и приемы определения твердости металла тарированными напильниками;

- способы термообработки деталей;

- методы и средства испытаний;

- технические документы на испытание и сдачу приборов, механизмов и аппаратов.

Профессиональные компетенции, формируемые в результате освоения дисциплины:

ПК 3.1. Выполнять ремонт, сборку, регулировку, юстировку контрольно-измерительных приборов средней сложности и средств автоматики.

ПК 3.2. Определять причины и устранять неисправности приборов средней сложности.

ПК 3.3. Проводить испытания отремонтированных контрольно-измерительных приборов и систем автоматики.

Практические работы - важнейшая составная часть обучения технологии сборки, ремонта, регулировки контрольно-измерительных приборов и систем автоматики, направленная на гармоничное развитие личности студента. Они имеют большое теоретическое и практическое значение. Основной целью практических работ является углубление и закрепление знаний, полученных на теоретических занятиях по технологии сборки, ремонта, регулировки контрольно-измерительных приборов и систем автоматики. Практические занятия должны вооружить студентов практическими навыками исследования, расчета и контроля.

Методические указания по выполнению практических работ по технологии сборки, ремонта, регулировки контрольно-измерительных приборов и систем автоматики разработаны в соответствии с рабочей программой дисциплины.

Содержание методических указаний по выполнению практических работ по технологии сборки, ремонта, регулировки контрольно-измерительных приборов и систем автоматики соответствует требованиям Федерального государственного стандарта среднего профессионального образования.

По учебному плану в соответствии с рабочей программой на изучение технологии сборки, ремонта, регулировки контрольно-измерительных приборов и систем автоматики обучающимися предусмотрено аудиторных занятий 272 часа, из них практических занятий – 136 часов.

Пособие включает 42 практических работы. Каждая практическая работа содержит сведения о цели ее проведения, о необходимых для проведения работы материалах, приборах, инструментах, приспособлениях; включает описание работы и нормативные данные об испытуемых материалах.

К выполнению практических работ студенты приступают после подробного изучения соответствующего теоретического материала и техники безопасности. Перед проведением практической работы необходимо ознакомиться с устройством оборудования и приборов, ознакомиться с правилами обращения с ними. При проведении испытаний необходимо соблюдать правила техники безопасности. Нельзя без разрешения преподавателя включать рубильники и пускатели, приводить в действие лабораторные машины и оборудование, использовать реактивы не по назначению.

После окончания занятий студенты приводят в порядок лабораторное оборудование и рабочее место. В процессе выполнения практической работы и после окончания ее студент должен показать преподавателю полученные им опытные результаты и вытекающие из них выводы. После утверждения преподавателем указанных результатов и выводов каждый студент оформляет отчет по работе, который представляется на проверку и подпись преподавателю в тот же день либо на следующем практическом занятии.

1. Правила техники безопасности.

Прежде чем приступать к выполнению практической работы, необходимо:

1. Пройти инструктаж по ТБ и ПР и расписаться в специальном журнале.

2. К выполнению практических работ допускаются студенты прошедшие противопожарный инструктаж и проверку знаний требований ТБ на рабочем месте и при наличии их подписи в Журнале регистрации инструктажа.

3. Занятия со студентами по выполнению практических работ проводятся в помещениях учебных лабораторий с наличием электроприборов, электроустановок и оргтехники, отвечающим требованиям пожарной безопасности.

В лаборатории запрещается:

1. Выполнять операции на оборудовании и стендах с неисправностями, которые могут привести к пожарам.

2. Переносить включенные электроприборы.

3. Ремонтировать электроприборы самостоятельно.

4. Загромождать свое рабочее место одеждой и другими вещами, не относящимися к работе.

Студенты обязаны:

1. Соблюдать требования ТБ и ПБ и поддерживать противопожарный режим, установленный в лаборатории.

2. Знать места нахождения средств пожаротушения, самоспасения, пожарной сигнализации и оповещения о пожаре.

3. Знать пути безопасной эвакуации в случае пожара.

Практическая работа №1.

Тема: Обработка прямых измерений. Многократные прямые измерения.

Цель работы: познакомиться с назначением измерительных приборов применяемых при техническом обслуживании устройств автоматики, научиться пользоваться приборами Ц4380, ЭК2346.

Приборы и инструменты: комбинированный прибор Ц4380, ЭК2346. Порядок работы:

1. Ознакомление с назначением приборов и инструментов.

2. Получение навыка проведения измерений прибором Ц4380 и ЭК2346.

1 Назначение приборов и инструментов.

Составьте в отчете конспект с указанием типов приборов и инструментов, применяемых при наладке и обслуживании устройств автоматики.

2 Получение навыка проведения измерений прибором Ц4380 и ЭК2346

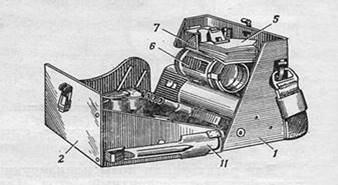

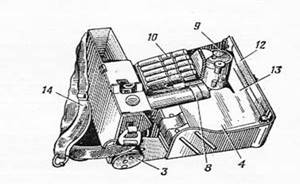

2.1 Настройка прибора на измерение Фото приборов Ц4380 и ЭК2346 приведены соответственно на рисунках 1 и 2. Измерительные приборы имеют гнезда для подключения проводников и кнопки или переключатели для выбора рода тока, типа измеряемой величины.

Измерительные приборы имеют гнезда для подключения проводников и кнопки или переключатели для выбора рода тока, типа измеряемой величины. Перед проведением измерений необходимо настроить измерительные приборы на измеряемую величину, род тока и выбрать предел измерений. Для измерения напряжения проводники подключают к крайним двум выводам . Род тока выбирают у Ц4380 нажатием кнопки со знаком «–» (постоянный) или «~» (переменный), у ЭК2346 род тока выбирается переключателем. Для настройки прибора на измерение напряжения необходимо перевести переключатель в положение «V». Если неизвестен диапазон измеряемого значения, то необходимо выбирать максимальный предел измерений. А затем постепенно переключать на более низкий. По возможности предел измерений подбирают так чтобы стрелка прибора находилась в правой части шкалы, в этом случае измеренные значения будут более точными. Не забывайте правильно снимать данные со шкалы прибора, для переменного и постоянного тока шкалы отличаются. По верхней шкале определяют переменное напряжение, по нижней – постоянное.

Для настройки измерительных приборов на измерение тока необходимо выбрать род тока, установить переключатель на необходимый диапазон ампер «А» или миллиампер «mА». Для измерения больших токов проводники к прибору Ц4380 подключаются к крайним выводам: «*» (общий) и «15А», переключатель диапазонов в этом случае устанавливается в положение «6/15». Для измерения больших токов у прибора ЭК2346 имеется два диапазона «15А» и «6А». Положение переключателя диапазонов одинаково для диапазона 3А, 6А и 15А, Диапазон будет меняться подключением проводников к прибору. Прибор настроен на измерение переменного тока до 6А.

Для измерения сопротивления измерительные приборы должны иметь источник питания. Для экономии батареи необходимо не забывать устанавливать прибор в положение «Выкл» по окончанию измерений. Для измерения сопротивления до 100 Ом необходимо на приборе Ц4380 одновременно нажать две кнопки «–» и «кΩ» и установить переключатель в положение «Ω», у прибора ЭК2346 необходимо установить оба переключателя в положение «Ω».

Этим режимом работы прибора пользуются при поиске неисправностей для определения целостности цепи («прозвонки»). При целостности проводов между двумя точками к которым подключен прибор стрелка прибора занимает левое положение. Для настройки прибора на измерение сопротивления от 100 Ом до 1 кОм или от 1кОм до 10 кОм меняют диапазон измерения переключателем. Настройку прибора на измерение кОм производят у Ц4380 нажатием одной кнопки «кΩ», у ЭК2346 установкой верхнего переключателя в положение «кΩ».

В отчете подробно поясните назначение выводов и тумблеров прибора Ц4380 или ЭК2346.. Перечислите порядок действий при измерении постоянного и переменного напряжения и тока. 2.2Определение измеренного значения Для определения значения измеряемой величины необходимо сначала определить цену деления, а затем умножить цену деления на количество делений. Пример 1: измерения производились на шкале 300 В переменного тока. Показания прибора приведены на рисунке 11.Решение: разделим диапазон 300 В на количество делений равное 30. Получаем цену деления 300/30= 10 В. Умножаем показания шкалы 18 (не забывая что показания нужно смотреть по шкале переменного тока) на 10, получаем 180 В. Пример 2: измерения производились на шкале 1,5 А постоянного тока. Показания прибора приведены на рисунке 12. Решение: разделим диапазон 1,5 А на количество делений равное 30. Получаем цену деления 1,5/30= 0,05 В. Умножаем показания шкалы 25,9 (не забывая, что показания нужно смотреть по шкале постоянного тока) на 0,05 , получаем 1,295.

2.4 Выполнение измерения Каждый студент бригады индивидуально проводит прибором одно измерение по заданию преподавателя.

3 Оформление отчета Отчет выполняется один на бригаду. Содержание отчета:

1) Название работы

2) Цель работы

3) По пункту 1: - перечисление приборов и инструментов, их применение;

4) По пункту 2: - назначение выводов и тумблеров прибора Ц4380 и ЭК2346; - порядок действий при измерении постоянного и переменного напряжения и тока. - рисунки шкалы прибора и пояснения при определении измеренного значения;

5) Вывод по работе

Практическая работа №2.

Тема: Измерение напряжения постоянного тока аналоговым вольтметром.

Цель работы: поиск неисправностей проводки.

Материалы, оборудование: мультиметр, индикатор.

Основные теоретические сведения

При отсутствии фазы или земли (нуля) в поисках дефекта не обязательно долбить стену, снимать покрытие, соединять жилу в месте излома или укладывать в возникшую борозду другой провод, заштукатуривая поверхности стен при отделочных работах. Новый проводник в период между ремонтами лучше проложить по поверхности стены, потолка, карниза или под ними.

При устранении излома жилы скрытой проводки соблюдают следующую последовательность операций. Патрон, выключатель и розетка смонтированы по вертикали стены и соединены между собой так, что ток поступает от розетки к патрону. Если лампа при нажатии клавиши выключателя не зажигается, для выяснения причины отсутствия накала используют метод исключения.

Клавишу выключателя оставляют включенной. Лампу выкручивают и вкручивают другую. Смотреть на лампу допустимо лишь в момент контакта цоколя лампы и резьбы патрона. Позже - опасно, так как возможен взрыв колбы, хотя, как правило, сгорает лишь ее спираль.

Если и вторая лампа не загорается, то клавишу выключателя устанавливают в положение "выключено" и выкручивают лампу и юбку патрона. Затем пластинчатые контакты отгибают в сторону, противоположную вкладышу. Сборку ведут в обратном порядке. Если снова нет света, приступают к следующему этапу.

Отвинчивая винт или нажимая фиксатор, снимают крышку или клавишу выключателя. При этом под ногами должен быть сухой нетокопроводящий материал - деревянный пол или резиновый коврик. Замыкают контакты выключателя губками плоскогубцев или отверткой, держа их за изолированные ручки. Появление света подтвердит неисправность выключателя. Его меняют при вывернутых электропробках или отключенных автоматических выключателях на щитке. Иногда это делают, не обесточивая линию, но стоя на резиновом коврике. В частности, чтобы устранить искрение между контактами выключателя и концами жил проводов, снимают с последнего нагрузку, т. е. заменяют выключатель новым с клавишами, зафиксированными в положении "выключено".

Если замыкание контактов выключателя не вызвало накала спирали лампы, то приступают к очередному этапу поиска неисправности. Для этого выворачивают два шурупа из подрозетника или, если он отсутствует - из других креплений. Патрон повисает на проводах, выходящих из отверстия в подрозетнике.

Проверяют провода в месте выхода из стены. Иногда отверстие в стене расширяют для качественного испытания проводки. Снимают провода с контактов патрона и качают из стороны в сторону, перегибая примерно на 90° (упругая пластмассовая оболочка-изоляция скрывает излом жилы).

Место провода, которое вызывает подозрение, контролируют двумя способами. Поскольку провода к патрону подведены от розетки, используют контрольную лампу. Вставляют один щуп контрольной лампы в любое гнездо розетки, а другой прикладывают к концу той или иной жилы. Выключатель оставляют вклю-ченным. Если контрольная лампа не загорается, то щуп прикладывают к концу другой жилы. Укладка проводов скрыта, и поэтому сразу сложно угадать, к какому проводу следует прижать щуп. Именно поэтому его из одного гнезда розетки переставляют в другое. Контрольная лампа будет гореть только тогда, когда ее щупы касаются разноименных полюсов, с фазой и "землей", т. е. разных цельных жил проводки. Если контрольная лампа не загорелась, значит, есть излом жилы.

Место излома часто наблюдается у провода в борозде, где к нему никто не прикасается. Возможно, частично излом жилы был еще при ее укладке, а электронагрузка на провод усугубила неисправность. Иной вариант: жила случайно перебита гвоздем или разорвана сверлом электродрели.

Другой способ проверки: в месте выхода из стены в предполагаемом месте излома ножом срезают изоляцию провода по длине 7 - 12 см, чтобы увидеть жилу. Такой надрез ослабит ее упругость, и излом жилы вызовет провисание изоляции при колебании. Если надрез не обнаружил излома, то его оборачивают изоляционной лентой. Возможен вариант, когда контрольная лампа не загорается после проверки хотя бы одного провода. В этом случае поступление тока прекращают, отключив подачу электричества на квартирном щитке.

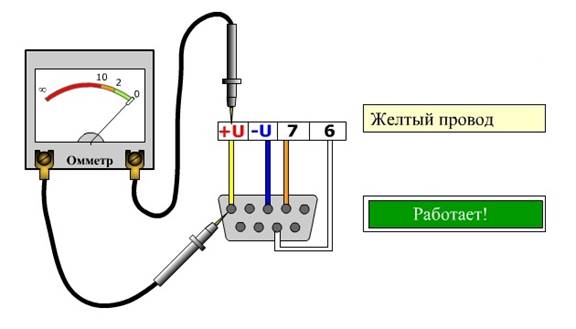

В случаях для ремонта нужно найти место надлома, а сделать это легче всего «прозвонив» провода.

Что нужно для прозвона?

Для работы потребуется омметр. Модель или марка не имеют особого значения - подойдут как стандартные, так и электронные омметры. Также можно прозвонить провод мультиметром.

Перед работой нужно замкнуть выводы омметр и установить стрелку на ноль.

Как прозвонить провод?

Любой омметр имеет два вывода. Первый соединяем с одним концом прозваниваемого провода, второй – с другим. После этого омметр должен показать сопротивление провода. Длина провода мыши не превышает 2-3 метров, поэтому его сопротивление практически равно нулю. На стандартном омметре стрелка отклониться до упора влево или вправо (зависит от конструкции прибора). Если отображаемое омметром сопротивление не превышает 2-3 Ом, то провод исправен, а имеющееся сопротивление можно списать на качество проводов.

Сопротивление практически нулевое - провод исправен.

Сопротивление в 3-10 Ом уже подозрительно. Обычная мышь возможно и будет работать, но более требовательная к питанию. Сопротивление достигает 3-10 Ом - это уже подозрительно. Если же сопротивление превышает 10 Ом, то провод однозначно неисправен.

Внимание: нужно учитывать, что цифровой омметр показывает сопротивление даже при напрямую замкнутых выводах. Данное сопротивление достигает 0,3-1 Ом и зависит от качества прибора и его проводов.

Как прозвонить кабель?

В большинстве случаев при ремонте мыши нужно прозвонить не отдельный провод, а кабель с разъемом на конце. Обычно такой прозвон используют для определения назначения каждого из проводов в шнуре мыши.

При прозвоне кабеля мы не знаем заранее, куда какой провод подключен к разъему. Цвета проводов абсолютно ничего не значат – мышь считается расходным материалом, и ее ремонт после поломки не предусматривается. Поэтому каждый производитель выбирает цвета на свое усмотрение.

В данном случае один из выводов омметра нужно подключить к одному из выводов разъема. Вторым выводом омметра мы проверяем провода на другом конце кабеля. Когда прибор покажет нулевое сопротивление, помечаем кабель как исправный и запоминаем его назначение.

Таким образом прозваниваем все провода и находим неисправные.

Внимание: при прозванивании не стоит использовать «пищалку», которая есть у многих мультиметров. Дело в том, что она служит для ориентировочной проверки проводов и срабатывает в диапазоне от нуля до нескольких сотен Ом. Это значит, что пищать она будет даже при повышенном сопротивлении.

Порядок выполнения работы:

1. Ознакомиться с оборудованием

2. Настроить прибор для замеров

3. Произвести замеры и сравнить с нормой

4. Составить отчет

5. Ответить на контрольные вопросы.

Содержание отчета:

1. Назван

ие и цель работы.

2. Оборудование для выполнения лабораторной работы

3. Заполнить таблицу

|

№ линии |

Показание прибора |

Норма

|

|

|

|

|

|

|

|

|

4. Выводы по работе.

5. Ответить на контрольные вопросы.

Контрольные вопросы:

1. Причины неисправностей

2. Как настраивать прибор на измерение?

3. Безопасность при работе.

4. Способы устранения неисправностей.

5. Профилактическое обслуживание проводки.

Практическая работа №3.

Тема: Измерение постоянных токов и напряжений мультиметром. Измерение переменных токов и напряжений мультиметром.

Цель работы: изучить способы измерения постоянных токов и напряжений мультиметром. измерения переменных токов и напряжений мультиметром.

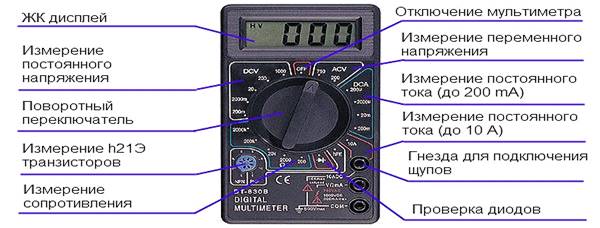

Цифровой мультиметр это основной инструмент специалиста по КИП, ведь с его помощью можно проверить поступает ли напряжение питания на датчик, измерить выходной ток прибора, найти обрыв в кабеле и многое другое. Цифровые мультиметры получили широкое распространение благодаря малым габаритам и весу, широким пределам измерения, приемлемой точности и низкой цене.

Простые цифровые мультиметры типа DT 830 и аналогичные им имеют на лицевой панели 3,5 разрядный семисегментный ЖК индикатор, поворотный переключатель пределов измерения и три гнезда для подключения щупов. Питание мультиметра осуществляется от батарейки типа "Крона" напряжением 9В. Для замены батарейки необходимо снять заднюю крышку прибора, при этом также открывается доступ к печатной плате мультиметра, на которой расположен, в том числе, предохранитель номиналом 200 мА.

Одно из гнезд для подключения щупов, а именно гнездо СОМ, задействовано всегда, при любом роде выполняемых измерений. Обычно к гнезду СОМ присоединяется щуп черного цвета, а к гнезду VΩmA подключается щуп красного цвета при измерении постоянного и переменного напряжения, сопротивления и постоянного тока величиной до 200 мА. Для измерения постоянного тока величиной более 200 мА красный щуп из гнезда VΩmA необходимо вынуть и подключить его в гнездо 10А.

а лицевой панели мультиметра кроме того расположен восьми контактный разъем (сокетт) подключения транзисторов для измерения коэффициента усиления по току h21э (или hFE). Причем измерить коэффициент усиления по току удается только у биполярных низкочастотных транзисторов малой и средней мощности. Так как в процессе обслуживания и ремонта оборудования КИП нет необходимости измерять коэффициент усиления транзисторов, то данный режим работы мультиметра рассматриваться не будем. Отметим лишь только, что к контакту Е разъема подключается эмиттер транзистора, к контакту В - база, к контакту С - коллектор, но перед этим необходимо, например, по справочнику определить структуру транзистора: p-n-p или n-p-n и выбрать соответствующую сторону разъема.

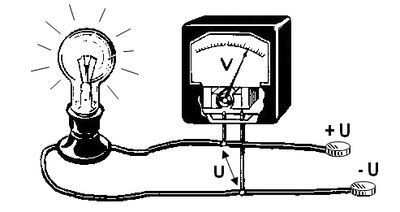

Измерение постоянного и переменного напряжения (режим вольтметра)

Изучение работы мультиметра начнем с режима измерения напряжения (режим вольтметра), так как для его измерения не требуется выполнять какие-либо переключения или отключения в цепи и технически оно реализуется наиболее просто.

Во-первых, необходимо определить какое напряжение вы собираетесь измерить – постоянное или переменное. Для этого внимательно изучите схемы электрические принципиальные данного щита или прибора, маркировочные бирки и кембрики на кабелях и проводах, маркировку клемм приборов и оборудования и обозначения на печатных платах прибора (если вы производите измерения внутри прибора, например, при его ремонте).

Для измерения постоянного напряжения (батарейки, аккумуляторы, выходы блоков питания постоянного тока, цепи питания большинства современных датчиков КИП, термоЭДС термопар) установите поворотный переключатель в положение DCV (или V=). Для измерения переменного напряжения (бытовая электрическая розетка, выходы источников бесперебойного питания 220В, осветительная сеть, цепи питания двигателей насосов, вентиляторов, трансформаторов и исполнительных механизмов) установите поворотный переключатель в положение ACV (или V~).

Во-вторых, после того как вы определили вид напряжения необходимо выбрать предел измерения. Если величина измеряемого напряжения не известна вам даже ориентировочно (например, у батарейки типа «Крона» постоянное напряжение 9В, а в бытовой розетке 220В переменного напряжения), то начинайте измерение с наибольшего предела измерения, уменьшая предел измерения до тех пор, пока измеренная величина не окажется максимально близка к пределу измерения, но при этом все еще будет меньше его. Например, для измерения постоянного напряжения вы установили предел 200В и при измерении напряжения получили значение равное 12,0В. Полученное значение напряжение 12В меньше следующего за 200В предела измерения мультиметра от 0 до 20В, а значит можно выбрать этот предел измерения. Измерив тоже самое напряжение 12,0В на пределе 20В вы получили более точное значение напряжения 11,98В.

И в-третьих, для измерения напряжения на участке электрической цепи подключать мультиметр следует параллельно участку цепи, на котором необходимо измерить напряжение. Никаких разрывов или отключений цепи при этом выполнять не надо.

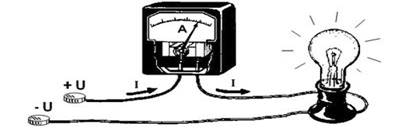

Измерение постоянного тока (режим амперметра)

Простые мультиметры типа DT 830В предназначены для измерения только постоянных токов, переменный ток этим мультиметром измерять нельзя. Поэтому подготовка мультиметра к измерениям сводиться к выбору поворотным переключателем нужного предела измерения. Начинать измерения следует с наибольшего предела измерения. Необходимо учитывать, что при измерении токов до 200 mA щупы прибора должны быть вставлены в гнезда COM и VΩmA, а при измерении токов от 200 mA и до 10 А, щуп из гнезда VΩmA необходимо переставить в гнездо 10А. Естественно, что при измерении токов свыше 200 mA поворотный переключатель должен быть установлен в положение 10А.

При выполнении измерений мультиметром внутри оборудования КИП с навесным монтажом радиодеталей на жала щупов рекомендуется надеть отрезки ПВХ трубочек (кембриков) или термоусадочной трубки. Это необходимо для исключения случайного касания жалом щупа нескольких точек схемы с разными потенциалами (например, контактной площадки и вывода рядом стоящего радиоэлектронного компонента) в результате чего может произойти короткое замыкание. В случае использования изолирующих трубочек оголенными оставляют только самые кончики щупов (их конусную заостренную часть).

Практическая работа №4. Тема: Измерение мощности в цепях постоянного и переменного однофазного и трехфазного тока.

Цель работы: Изучить способы измерения мощности

Измерение мощности в цепях

постоянного токавозможно

косвенным методом при помощи амперметра и вольтметра, так как ![]() ,

а в цепях переменного тока при помощи амперметра, вольтметра и фазометра с

расчётом активной мощности по формуле

,

а в цепях переменного тока при помощи амперметра, вольтметра и фазометра с

расчётом активной мощности по формуле ![]() .

Однако в этих случаях измерение мощности связано с вычислением по отсчётам двух

или трёх приборов, что снижает точность и усложняет процесс измерения.

.

Однако в этих случаях измерение мощности связано с вычислением по отсчётам двух

или трёх приборов, что снижает точность и усложняет процесс измерения.

Измерение мощности в цепях постоянного и переменного токов промышленной частоты осуществляется ваттметрами, обычно с электродинамическими измерительными механизмами.

Электродинамические ваттметры выпускаются виде переносных приборов высоких классов точности (0,1; 0,5).

Для измерения мощности на высоких частотах применяются термоэлектрические и электронные ваттметры, представляющие собой магнитоэлектрический измерительный механизм, снабженный преобразователем активной мощности в постоянный ток.

На

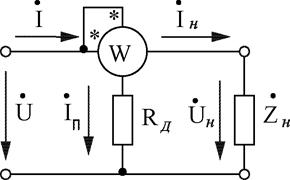

рис.1. показана схема включения в цепь переменного тока электродинамического

ваттметра для измерения активной мощности, приемника или потребителя с сопротивлением

нагрузки ![]() .

Подвижная катушка включается последовательно с добавочным резистором

.

Подвижная катушка включается последовательно с добавочным резистором ![]() параллельно

приемнику.

параллельно

приемнику.

Угол отклонения стрелки электродинамического измерительного прибора

![]() ,

,

где ![]() —

масштабные коэффициенты.

—

масштабные коэффициенты.

Таким образом, шкалу электродинамического ваттметра можно проградуировать в единицах измерения активной мощности.

Измерение активной мощности в трехфазных цепях. Активную мощность можно измерить при помощи одного, двух или трех приборов в зависимости от схемы соединения фаз потребителя и симметрии нагрузки. Рассмотрим соответствующие схемы включения.

Активная мощность трехфазного потребителя, фазы которого соединены звездой, равна сумме мощностей отдельных фаз:

![]()

Из этого выражения видно, что, измерив активную мощность каждой из фаз и просуммировав показания, можно определить активную мощность трехфазного потребителя. Такой метод измерения называется методом трех ваттметров. Наиболее часто он применяется для измерения мощности в трехфазной четырехпроводной несимметричной системе (Рис. 2).

|

|

|

Рис. 2. Схема включения ваттметров в трёхфазной цепи |

В

частном случае симметричного трехфазного приёмника ![]() и

и ![]() .

Поэтому в симметричной трёхфазной цепи измерение активной мощности может быть

выполнено одним прибором (Рис. 3).

.

Поэтому в симметричной трёхфазной цепи измерение активной мощности может быть

выполнено одним прибором (Рис. 3).

|

|

|

Рис. 3. Схема измерения мощности симметричного приёмника |

При

соединении симметричного приемника треугольником также достаточно измерить

мощность в одной фазе (Рис. 3, ![]() );

общая мощность равна утроенному показанию ваттметра.

);

общая мощность равна утроенному показанию ваттметра.

Как известно, мощность любой трехфазной системы (вне зависимости от схемы соединения приемников) равна сумме мощностей отдельных фаз или мощности источника питания (генератора, трансформатора). Для мгновенных значений мощности трёхпроводной трехфазной цепи будет справедливо выражение:

![]() ,

,

где ![]() ,

, ![]() ,

, ![]() —

мгновенные значения мощностей отдельных фаз;

—

мгновенные значения мощностей отдельных фаз; ![]() ,

, ![]() ,

, ![]() ,

, ![]() ,

, ![]() ,

, ![]() ,—

мгновенные значения фазных напряжений и токов источника питания, фазы которого

будем считать соединенными звездой, так что фазные токи равны линейным.

,—

мгновенные значения фазных напряжений и токов источника питания, фазы которого

будем считать соединенными звездой, так что фазные токи равны линейным.

|

|

|

Рис. 4. Схема измерения мощности двумя ваттметрами |

Выразив

согласно закону Кирхгофа значения фазных токов ![]() ,

, ![]() ,

, ![]() в

виде

в

виде ![]() ,

,![]() ,

,![]() и

подставив эти значения поочерёдно в вышеприведённое уравнение, после

преобразований получим

и

подставив эти значения поочерёдно в вышеприведённое уравнение, после

преобразований получим

![]() , где

, где ![]() ,

, ![]() ,

, ![]() -

мгновенные значения линейных напряжений.

-

мгновенные значения линейных напряжений.

Переходя к средней, т. е. активной, мощности источника и равной активной мощности приемника, имеем

![]() ,

,

где ![]() ,

, ![]() ,

, ![]() -

углы сдвига фаз между линейными напряжениями и токами;

-

углы сдвига фаз между линейными напряжениями и токами; ![]() ,

, ![]() ,

, ![]() ,

, ![]() ,

, ![]() ,

, ![]() -

действующие значения линейных токов и напряжений.

-

действующие значения линейных токов и напряжений.

Таким

образом, активная мощность трёхфазной системы равна алгебраической сумме

показаний двух ваттметров: ![]() .

На рис. 4. представлена одна из трёх возможных схем включения двух приборов для

измерения активной мощности. Метод двух ваттметров применяется для измерения

активной мощности в несимметричных трехпроводных трехфазных цепях.

.

На рис. 4. представлена одна из трёх возможных схем включения двух приборов для

измерения активной мощности. Метод двух ваттметров применяется для измерения

активной мощности в несимметричных трехпроводных трехфазных цепях.

Практическая работа №5. Тема: Изучение работы вольтметров.

Цель занятия: Ознакомиться с основными техническими характеристиками вольтметров. Ознакомиться с функциональными схемами и устройством различных типов вольтметров. Получить практические навыки работы с приборами.

Домашнее задание: Изучить структурные схемы, принцип работы, назначение органов управления вольтметров. Ознакомиться с описанием лабораторной работы, изучить приложение к работе. Подготовить бланк отчета.

Вопросы для самопроверки

1.Поясните назначение вольтметра В3-38.

2.Укажите пределы измерения напряжения вольтметром В3-38.

3.Поясните функциональную схему В3-38, укажите назначение всех блоков.

4.Поясните назначение вольтметра В7-27.

5.Поясните принцип действий вольтметра В7-27 по структурной схеме.

6.Поясните назначение прибора Ц4315.

7.Укажите, какие параметры можно измерить прибором Ц4315.

Приборы. Оборудование и документация

1.Милливольтметр В3-38.

2.Цифровой вольтметр В7-27.

3.Измерительный генератор Г3-102.

4.Комбинированный прибор Ц4315.

Указание мер безопасности

В процессе выполнения лабораторной работы необходимо

руководствоваться действующей в лаборатории инструкцией по ТБ.

Порядок выполнения работы

1.Ответить на вопросы преподавателя по разделу 4 и домашнему заданию.

2.Получить инструктаж по работе.

3.Изучить функциональную схему прибора В3-38.

4.Изучить назначение органов управления и правила отсчета напряжения с вольтметров В3-38 и В7-27.

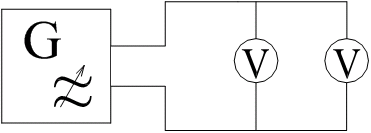

5.Выполнить задание 1. Произвести проверку шкалы прибора В3-38 по варианту, указанному преподавателем (таблица 1), собрав схему измерений (рисунок 1).

Рисунок 1 – Схема измерения для проверки шкалы прибора В3-38

Таблица 1 – Исходные данные для выполнения задания 1

|

Номер варианта |

Напряжение на выходе генератора |

||||||||||

|

мВ |

мВ |

мВ |

мВ |

В |

В |

В |

В |

В |

В |

В |

|

|

1 |

3 |

12 |

65 |

210 |

0,6 |

2,2 |

5,6 |

7,5 |

12 |

23 |

27 |

|

2 |

5 |

17 |

75 |

270 |

0,77 |

1,5 |

2,5 |

4,5 |

8 |

13 |

20 |

|

3 |

7 |

22 |

50 |

150 |

0,25 |

2,8 |

4,2 |

6,5 |

10 |

15 |

25 |

|

4 |

8 |

25 |

45 |

300 |

0,8 |

1,2 |

3,2 |

5,3 |

7 |

10 |

30 |

|

5 |

9 |

15 |

30 |

256 |

0,5 |

1,8 |

2,8 |

3,8 |

13 |

17 |

27 |

6. Измеренные и расчетные величины занести в таблицу 2.

Таблица 2 – Результаты выполнения задания 1

|

Номер варианта |

Uген, В |

|||||||||||

|

L, дБ (В3-38) |

||||||||||||

|

U, В (В3-38) |

||||||||||||

|

U, В (В7-27) |

||||||||||||

|

ΔU, В |

||||||||||||

|

Δпр, % |

7. Выполнить задание 2. Проверить зависимость показаний вольтметра В3-38 и Ц4315 от частоты по варианту, указанному преподавателем (таблица 3), собрав схему (рисунок 2). На выходе генератора Г3-102 поддерживать постоянный уровень напряжения, указанный преподавателем.

Рисунок 2 – Схема измерения для проверки зависимости показаний вольтметра В3-38 и Ц4315 от частоты

Таблица 3 – Исходные данные для выполнения задания 2

|

Номер варианта |

Прибор |

Частота на шкале генератора, кГц |

|||||||||||

|

1 |

В3-38 Ц4315 |

1В |

0,02 |

0,045 |

0,2 |

1 |

2 |

10 |

20 |

50 |

100 |

150 |

200 |

|

2 |

В3-38 Ц4315 |

3В |

0,03 |

0,05 |

0,1 |

0,5 |

1 |

5 |

10 |

25 |

50 |

100 |

200 |

|

3 |

В3-38 Ц4315 |

5В |

0,025 |

0,045 |

0,35 |

0,7 |

1,2 |

4 |

8 |

15 |

30 |

100 |

150 |

|

4 |

В3-38 Ц4315 |

15В |

0,035 |

0,045 |

0,4 |

1,5 |

3 |

12 |

20 |

50 |

100 |

150 |

200 |

|

5 |

В3-38 Ц4315 |

25В |

0,015 |

0,045 |

0,6 |

1,5 |

2,5 |

7,5 |

15 |

20 |

25 |

50 |

100 |

8. Заданные, измеренные и расчетные величины занести в таблицу 4 и построить график зависимости U=φ(f) для обоих вольтметров.

Таблица 4 – Результаты выполнения задания 2

|

Номер варианта |

Прибор |

F, кГц |

||||||||||

|

В3-38 |

U, В |

|||||||||||

|

L, дб |

||||||||||||

|

Ц4315 |

U, В |

|||||||||||

|

L, дб |

9. Проанализировать результаты измерений и сделать выводы.

10. Составить отчет по работе.

11. Ответить на контрольные вопросы.

Содержание отчёта

1. Наименование и цель лабораторной работы.

2. Перечень приборов и устройств, использовавшихся при выполнении лабораторной работы.

3. Схемы измерений, таблицы с результатами измерений и вычислений.

4. График U=φ(f) для двух вольтметров В3-38 и Ц4315.

5. Выводы по работе.

Контрольные вопросы

Поясните назначение органов управления на передней панели В3-38.

Поясните назначение органов управления на передней панели В7-27.

Поясните порядок отсчета показаний по прибору В3-38.

Поясните порядок отсчета показаний по прибору Ц4315.

МЕТОДИЧЕСКИЕ УКАЗАНИЯ

Подготовка приборов к работе.

1. Проверить заземление корпусов приборов.

2. Подготовить к работе цифровой вольтметр В7-27:

· Подключить шнур питания к сети питания;

· Дать время прогреться 2…3 мин.

Подготовить к работе генератор, для чего на генераторе установить:

· переключатель входных сопротивлений – АТТ;

· ослабление - +10 дБ;

· частота – 1 кГц;

· внутренняя нагрузка – включена;

· регуляторы “рег.входа” – U=2В.

Порядок проверки вольтметра В3-38. Схема проверки изображена на рисунке 1.

1. Изменяя напряжение на входе генератора регулятором “рег.вход” установить стрелку вольтметра В3-38 на отметку шкалы в соответствии с вариантом таблицы 1 (переключатель шкал установить на отметку, удобную для отсчета напряжения).

2. Аналогично п.7.2.1. проделать измерения для всех оцифрованных отметок шкалы таблицы 1 в соответствии с вариантом, указанным преподавателем.

3. Рассчитать абсолютную погрешность ‘ΔU’ и поправку ‘П’ по формулам:

|

ΔU=Un-U0, В |

(1) |

|

П=-ΔU, В |

(2) |

Где UП – показатели проверяемого вольтметра В3-38, В;

U0 – показатели образцового вольтметра В7-27, В

Рассчитать приведенную погрешность ‘δпр’ проверяемого прибора:

|

Δпр=(ΔU/Uпред)*100% |

(3) |

Где ΔU – наибольшая абсолютная погрешность, полученная при проверке, В;

Uпред – конечное значение установленного предела измерения, В

Сделать заключение о метрологической исправности прибора, сравнивая приведенную погрешность и основную δприв=К, указанную на шкале прибора:

|

δпр≤К |

(4) |

Порядок проверки зависимости показания вольтметра В3-38 от частоты.

1. Собрать схему (рисунок 2).

2. На генераторе установить:

· выходное сопротивление - АТТ;

· ослабление - +10 дБ;

· внутренняя нагрузка – включена.

3. Настроить генератор на частоту 45 кГц. Изменяя напряжение на его выходе регулятором “рег.выхода”, установить стрелку вольтметра В3-38 на величину, указанную в таблице 3, согласно варианту. Изменяя частоту генератора в соответствии с заданием таблицы 3 записать показания вольтметра.

4. Рассчитать абсолютные погрешности в сравнении с напряжением, установленным на f=45 кГц:

|

ΔU=U1-U45, В |

(5) |

|

δ=(ΔU/U45)*100% |

(6) |

5. Аналогично п.9.3.1…9.3.4. проделать работу, включив Ц4315 вместо В3-38.

Практическая работа №6. Тема: Расчет добавочных резисторов.

Цель работы: определение пригодности к работе автоматического электронного потенциометра путем сравнения погрешности показаний шкалы прибора с его классом точности.

Описание приборов и принцип действия

Автоматические электронные потенциометры предназначены для про- мышленного измерения температуры и работают в комплекте с термопарами (или телескопом радиационного пирометра). Измерение температуры в ком- плекте с термопарами осуществляется компенсационным методом, сущность которого состоит в автоматическом уравновешивании потенциометром неиз- вестной термо-э.д.с. термопары известным падением напряжения на опреде- ленном участке рабочей цепи потенциометра. Автоматическая компенсация осуществляется следящей системой потенциометр, основной частью которой является электронный усилитель. Напряжение небаланса, вызванное наруше- нием равновесия в цепи термопара - потенциометр, после усиления приводит в действие реверсивный двигатель, перемещающий реохорд до тех пор, пока не будет достигнута компенсация, т.е. равенство падения напряжения в цепи и измеряемой термо-э.дс. В этом случае ток разбаланса станет равен нулю. Основные достоинства электронных потенциометров:

• автоматическая непрерывная компенсация термо-э.д.с. термопары; • независимость показаний потенциометра от величины сопротивления внешней цепи, так как ток в цепи термопары равен нулю;

• автоматическое введение поправки на температуру свободных концов термопары;

• высокая точность измерения.

Автоматический потенциометр является показывающим и самопишу- щим одноточечным (многоточечным) прибором для измерения температуры с помощью термопары гр. ХК в пределах от 0 до 400 °С. Класс точности при- бора 0,5. Прибор питается переменным током напряжением 220В и частотой 50 Гц Колебания напряжения сети и частоты соответственно на ± 10 % и ± 5 % от номинального значения не оказывают заметного влияния на показами прибора. При нормальной температуре и относительной влажности окру- жающего воздуха (20°С и 60 %) основная погрешность показаний прибора составляет ±0,5 %. На каждые 10 °С отклонения температуры окружающего воздуха от нормального значения погрешность прибора увеличивается на ±0,04 %. Повышение влажности на каждые 10 % по отношению к нормаль- ной дает дополнительную погрешность не более ±0,15 %.

Для поверки автоматического потенциометра используется источник питания постоянного тока Б5-44, который обеспечивает подачу на потенциометр напряжения от 0 до 30 мВ. Подача напряжения осуществляется цифровым переключателем с диапазоном 0,1 мВ. Этот прибор имеет класс точности 0,5. - 15

3. Подготовка производства опытов

1. Включить питание поверяемого потенциометра и через 10 минут (время прогрева и стабилизации температуры прибора) после включения приступить к его поверке.

2. Подключить выход питания Б5-44 к входу автоматического потенциометра (колодка подключения термопары гр. ХК на задней стенке прибора).

3. Измерить температуру и влажность в помещении лаборатории для учета дополнительной погрешности приборов.

4. Поверка потенциометра

1. Подавая напряжение от блока питания Б5-44 набором цифрового переключателя от 0 до 29,8 мВ с шагом 2 мВ, записать в табл. показания Б5-44 в мВ и соответствующие им показания поверяемого потенциометра в °С и соответствующие им значения в мВ (эти значения следует взять из табл. 5 для термо-э.дс. стандартной термопары гр. ХК. 2. Проделать аналогичную поверку, записав показания при подаче напряжения от Б5-44 в обратном направлении при его снижении от 28,8 до 0 мВ.

5. Содержание отчета

1. Для каждой поверяемой точки произвести определение абсолютной по- грешности и вариации показаний в милливольтах.

2. Определить максимальную величину абсолютной погрешности и вариа- ции.

3. Определить максимально допустимые величины абсолютной погрешности поверяемого прибора с учетом погрешности источника питания в соответствии с их классом точности и диапазоном шкалы.

4. Определить пригодность поверяемого потенциометра к эксплуатации, руководствуясь следующим: подсчитанная при поверке прибора максимальная абсолютная погрешность не должна превышать максимально допустимой, определенной в соответствии с классом точности; вариация показании прибора также не должна превышать максимально Допустимой абсолютной погрешности.

5. Построить график поверки потенциометра (по оси абсцисс откладывается значение термо-э.д.с. источника питания в мВ, а по оси ординат -абсолютная погрешность поверяемого потенциометра в мВ).

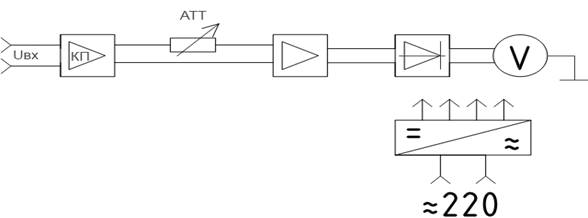

Практическая работа №7. Тема: Измерение напряжения переменного тока.

Цель работы: изучить принцип измерения напряжения переменного тока.

1. Назначение прибора.

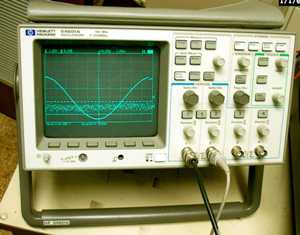

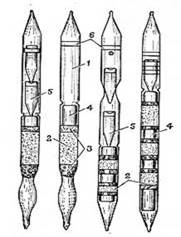

Прибор предназначен для измерения напряжения переменного тока от 0.1мкВ до 300В в диапазоне частот от 20Гц до 5 МГц.

Прибор имеет отдельную шкалу, проградуированную в дБ. Уровень «0»дБ соответствует 0.775В.

2. Технические характеристики.

Основная приведенная погрешность не превышает ±2.5% на пределах от 1В до 300В. Нормальные условия эксплуатации, при которых погрешность прибора не превышает основной: температура окружающего воздуха +20±5°С.

Форма кривой напряжения – синусоидальная с коэффициентом гармоник не более 2%.

Диапазон частот от 45Гц до 1МГц.

Питание прибора от сети переменного тока напряжением 220В±10% частотой 50Гц±1%. Время самопрогрева – 15 минут.

Входное сопротивление на частоте 55 Гц не менее 5МОм на пределах 1…300мВ и не менее 4МОм на пределах 1…300мВ.

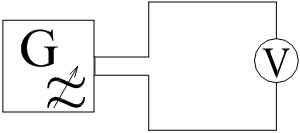

функциональная схема прибора приведена на рисунке 3.

Рисунок 1 – Функциональная схема В3-38

Широкополосный усилитель (ШУ) обеспечивает усиление сигнала до 1В при полном отклонении стрелки прибора. Усилитель выполнен на четырех транзисторах. ШУ охвачен глубокой отрицательной обратной связью. Стрелочный отсчетный прибор магнитоэлектрической системы (микроамперметр 1000мкА) включен в диагональ моста, образованного двумя полупроводниковыми диодами и двумя резисторами.

Показания прибора пропорциональны среднему значению, а шкала проградуирована в эффективных значениях синусоидального напряжения. Питание активных узлов осуществляется от выпрямителя на диодах с RC-фильтрами. Выпрямленное напряжение 24В стабилизировано стабилизаторами.

На передней панели миллиамперметра расположены следующие органы управления:

· Ручка переключателя пределов измерения;

· Отсчетный стрелочный прибор;

· Корректор механического нуля;

· Входное гнездо;

· Индикаторная лампочка о включении прибора в сеть;

· Тумблер включения/выключения прибора.

На задней панели расположены:

· Предохранитель;

· Клемма для заземления корпуса;

· Шнур питания.

Комбинационный прибор ц4315

Прибор предназначен для непосредственного измерения тока и напряжения в цепях постоянного и переменного тока; сопротивления постоянному току; емкости; абсолютного уровня переменного напряжения.

Технические характеристики.

Класс точности при измерении постоянного напряжения, тока и сопротивления 2.5%. Класс точности при измерении переменного напряжения и тока, емкости и уровня передачи 4.0;.Рабочее положение - ±2°; Температура - +15…+25°С; Форма кривой тока или напряжения – синусоидальная с коэффициентом искажения не более 2%. Номинальная область частот и расширенная указаны в таблице на нижней крышке прибора. Номинальные области подчеркнуты. Входное сопротивление вольтметра переменного тока – 2кОм/В на всех пределах кроме 1В и 2.5В. В приборе применен измерительный механизм магнитоэлектрической системы. Выпрямление переменного тока происходит по двухполупериодной схеме выпрямления на германиевых диодах. Прибор измеряет среднее значение переменного напряжения, но проградуирован в действующих (эффективных) значениях при синусоидальной форме кривой (коэффициент формы ). При измерении прибором в цепях с напряжением выше 30В не рекомендуется подключать и отключать прибор при включенном напряжении в исследуемой цепи. Измерение с щупом необходимо проводить одной рукой, вторая рука должна остаться свободной во избежание прохождения электрического тока через организм человека.

Подготовка к работе с прибором.

Установить прибор в горизонтальное положение. Стрелку прибора, при необходимости, установить на начальные отметки шкал механическим корректором. Переключатель рода работы установить в положение, соответствующее роду измеряемой величины. Переключатель пределов измерения установить в положение, соответствующее роду измеряемой величины. Переключатель пределов измерения установить в положение, соответствующее ожидаемому значению измеряемой величины. Если значение не известно даже приблизительно, следует начинать измерения с максимального предела. В цепях повышения точности измерения целесообразно получать отклонение стрелки в правой части шкалы. Включение прибора в измерительную схему производят в соответствии с маркировкой у зажимов. При измерении на повышенных частотах во избежание значительных погрешностей, связанных с утечкой емкостных токов, общий зажим прибора (обозначается *) должен быть подключен к заземленной точке схемы. По окончании измерения, отключив прибор от исследуемой цепи, целесообразно установить переключатель пределов измерения в положение 1000В.

Практическая работа №8. Тема: Измерение R методом вольтметра – амперметра.

Цель работы:

1.Изучить устройство и работу омметра и измерительного моста.

2.Научиться производить измерения сопротивлений различными методами.

I.Контрольные вопросы:

1.На какие группы делятся электрические сопротивления в зависимости от их значения?

2.Укажите значения сопротивлений соответствующие каждой группе.

3.Укажите косвенные и непосредственные методы измерений сопротивлений.

4.Почему метод вольтметра – амперметра непригоден для измерения очень малых и очень больших сопротивлений?

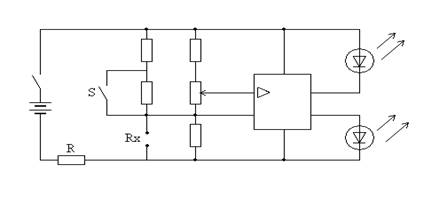

5.Обьясните работу моста в соответствии с приведенной электрической схемой:

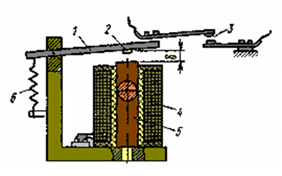

Рис. 1 - Схема моста постоянного тока

6.Какой из методов измерения сопротивлений является более точным и почему?

II. Приборы и оборудование:

Таблица 1

|

N п/п |

Наименование прибора или др. оборудования |

Тип |

Количество |

Технические характеристики |

III. Порядок выполнения работы:

1.Ознакомиться с приборами и другим оборудованием, предназначенным для проведения лабораторного занятия, записать их технические характеристики.

2.Выбрать схему включения амперметра и вольтметра в зависимости от величины

измеряемых сопротивлений.

Рисунок 2 - Схема включения амперметра и вольтметра для измерения сопротивлений

4.Определить сопротивление трех резисторов методом вольтметра – амперметра. Повторить опыт при других значениях напряжения и тока.

5.Вычислить среднее значение сопротивления для каждого резистора.

Rx = U/I Rx ср =

6.Результаты измерений занести в таблицу 4.2.

Таблица 2

|

N п/п |

Измеряемое сопротивл.

|

Измерено сопротивление |

|||||||

|

методом вольтметра и амперметра |

методом омметра |

методом моста |

|||||||

|

U, B |

I, A |

Rx, Ом |

Rx ср, Ом |

R′x, Ом |

R″x, Ом |

||||

|

1 2 |

R1 |

||||||||

|

1 2 |

R2 |

||||||||

|

1 2 |

R3 |

||||||||

5.По заводской инструкции ознакомиться со схемой и правилами эксплуатации омметра. Измерить сопротивления тех же резисторов омметром, результаты записать в таблицу 4.2.

6.Ознакомиться с устройством измерительного моста и правилами его пользования. Описать порядок измерения сопротивления мостом:

7.Произвести измерение сопротивлений резисторов с помощью моста, результаты полученных измерений занести в таблицу 4.2.

8.Сравнить измеренные сопротивления резисторов с их номинальными значениями.

IV. Выводы по проделанной работе:

Практическая работа №9. Тема: Измерение С, методом вольтметра – амперметра.

Цель работы: Изучить метод вольтметра-амперметра для измерения емкостей на постоянном токе. Приобрести навыки в проведении измерений емкостей указанным методом, Экспериментально проверить точность метода путём сопоставления результатов измерений с номинальными значениями емкостей. Приобрести навыки количественной оценки точности результатов измерений и расчётов.

Оборудование: конденсаторы, амперметр, вольтметр

Краткие теоретические сведения

Метод вольтметра - амперметра применяют для измерения сравнительно больших ёмкостей. Питание измерительной схемы обычно производят от источника тока низкой частоты: F = 50...1000 Гц, поэтому оказывается возможным пренебречь активными потерями в конденсаторах, а также влиянием реактивных параметров измерительных приборов и паразитными связями.

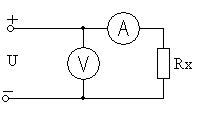

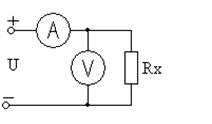

Рис. 1. Схемы измерения ёмкостей методом вольтметра-амперметра

Схема измерений представлена в двух вариантах на рис. 1. Проверяемый конденсатор Сх включается в цепь переменного тока известной частоты F, и реостатом (или потенциометром) R устанавливают требуемое по условиям испытания либо удобное для отсчёта значение тока I или напряжения U. По показаниям приборов переменного тока V и mА можно рассчитать полное сопротивление конденсатора

Z = (R2+X2)0,5=U/I , (1)

где R и X = 1/(2*π*F*Cx) - соответственно его активная и реактивная составляющие.

Если потери малы, т. е. R << X, то измеряемая ёмкость определяется формулой

Cx = I/(2*π*F*U). (2)

Схема на рис. 1, а, даёт достаточно точные результаты при измерении больших ёмкостей, сопротивление которых X значительно меньше входного сопротивления вольтметра V. Схема на рис. 1, б, применяется для измерения меньших ёмкостей, сопротивление которых в десятки и более раз превышает сопротивление миллиамперметра mA. Предположим, что требуется измерять ёмкости в пределах 0,1-1 мкФ на частоте 50 Гц при наличии миллиамперметра переменного тока на 3 мА. Так как сопротивление этих ёмкостей X = 3200...32000 Ом во много раз больше любого возможного сопротивления миллиамперметра, то измерение следует проводить по схеме на рис. 1, б, при напряжении питания U ≥ I*X = 0,003*3200 ≈ 10 В.

Схема на рис. 1, а может быть применена и для измерения ёмкостей электролитических конденсаторов. Если напряжение питания не превышает 1-2 В, то измерение допустимо проводить при установке переключателя В в положение 1. При больших переменных напряжениях возможно повреждение конденсаторов вследствие разложения электролита. Эта опасность устраняется, если переключатель В установить в положение 2. При этом последовательно с источником переменного тока частоты F включается источник постоянного тока, напряжение на зажимах которого U0 должно превышать амплитуду переменного напряжения. Тогда в цепи будет действовать пульсирующее напряжение, безопасное для конденсатора при условии правильной полярности его включения в схему. Пульсирующее напряжение можно также получить при последовательном включении в измерительную схему диода. Во всех случаях вольтметр V и миллиамперметр mA должны измерять лишь переменные составляющие напряжения и тока, для чего они выполняются с закрытой схемой входа.

Собрать схему, произвести измерения, сделать вывод.

Практическая работа №10. Тема: Измерение L, методом вольтметра – амперметра.

Цель работы: Изучить метод вольтметра-амперметра для измерения индуктивностей на постоянном токе. Приобрести навыки в проведении измерений индуктивностей указанным методом, Экспериментально проверить точность метода путём сопоставления результатов измерений с номинальными значениями индуктивностей. Приобрести навыки количественной оценки точности результатов измерений и расчётов.

Оборудование: катушки индуктивности, амперметр, вольтметр.

Краткие теоретические сведения

Измерение индуктивности катушки методом амперметра – вольтметра возможно, если ее сопротивление RL значительно меньше реактивного сопротивления XL. При этом

![]() ,

откуда

,

откуда ![]() .

.

Если требуется получить более точный результат, то необходимо учесть сопротивление катушки. Так как

![]() , то

, то  .

.

Погрешности измерения параметров элементов цепей методом амперметра – вольтметра на низких частотах составляют 0.5 … 10%. Погрешности измерения возрастают с увеличением частоты.

При измерении индуктивности

катушки методом вольтметра—амперметра необходимо, чтобы ее активное сопротивление

R было значительно меньше ее реактивного сопротивления wL.

При этом на основании закона Ома

![]() откуда

откуда ![]()

При измерении

индуктивности методом вольтметра — амперметра на высоких частотах появляется

погрешность измерения, обусловленная влиянием собственной емкости катушки

индуктивности Ск и входной емкости вольтметра Св,

так как

![]()

Это объясняется тем, что измеряемая

индуктивность Lх и

ее шунтирующая емкость С образуют параллельный контур, сопротивление которого

при приближении частоты генератора f к частоте собственных колебании контура f0 возрастает, что эквивалентно увеличению индуктивности

L. В результате этого измеренная индуктивность (действующая) окажется больше

действительной, причем эта разница будет тем больше, чем больше частота

питающего напряжения. Величину

Lх часто измеряют на рабочей частоте, что позволяет судить об эквивалентном

(действующем) значении индуктивности в реальных условиях работы катушки. На

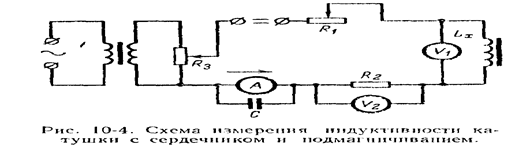

рис. 10-4 изображена одна из схем измерения индуктивности катушки со стальным

сердечником и подмагничиванием.

Следует отметить, что

подмагничивание сердечника катушки постоянной составляющей тока влияет на индуктивность

в сторону ее уменьшения, поэтому измерение индуктивности производится в

рабочих условиях, т. е. при наличии соответствующего подмагничивания. Вначале но показаниям амперметра А при помощи R3 и R1 устанавливают определенную величину тока

подмагничивания I0. Затем

методом вольтметра—амперметра определяют индуктивность катушки:![]() (10-7), где

U1 — падение напряжения

переменной составляющей на

индуктивности; I~—переменная составляющая тока, проходящего

(10-7), где

U1 — падение напряжения

переменной составляющей на

индуктивности; I~—переменная составляющая тока, проходящего

через Lx. Ток I~ определяется косвенно по закону Ома:

![]() где

U2—показание

электронного вольтметра, имеющего

где

U2—показание

электронного вольтметра, имеющего

закрыты и вход; R2¾ точно известное

сопротивление.

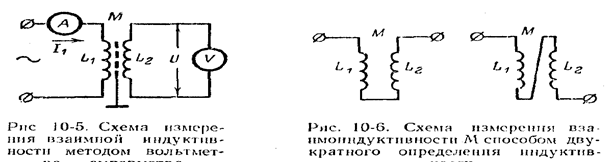

Измерение взаимной индуктивности. Для

измерения взаимной индуктивности методом вольтметра амперметра используется

схема, приведенная на рис. 10-5.

Из

электротехники известно, что э. д. с. взаимной индуктивности Е2,

наводимая магнитным полем тока I1 первичной

катушки в катушке вторичной, определяется по формуле

Из

электротехники известно, что э. д. с. взаимной индуктивности Е2,

наводимая магнитным полем тока I1 первичной

катушки в катушке вторичной, определяется по формуле ![]() При достаточно большом входном сопротивлении

вольтметра, подключенного к вторичной катушке, можно считать, что показание

вольтметра U примерно равно э. д. с. взаимной индуктивности. Следовательно,

При достаточно большом входном сопротивлении

вольтметра, подключенного к вторичной катушке, можно считать, что показание

вольтметра U примерно равно э. д. с. взаимной индуктивности. Следовательно,![]()

Для повышения точности измерение необходимо производить

на частоте, как можно меньшей относительно резонансной частоты катушки, и

применять электростатический экран. В этом случае резонансные свойства

катушки не проявляются и емкостная связь между

катушками устраняется.

Метод вольтметра— амперметра, так же как и

другие методы, может быть использован для измерения взаимной индуктивности способом двукратного

определения индуктивности катушек. Этот

способ заключается в измерении общей индуктивности последовательно соединенных

исследуемых катушек индуктивности при их согласованном и встречном соединении

(рис. 10-6). При согласованном включении

катушек, т. е. когда э. д. с. взаимоиндукции совпадает но фазе с э. д. с. самоиндукции,

общая индуктивность получается максимальной т. р

![]() При

встречном соединении катушек, когда э. д. с. взаимоиндукции и самоиндукции

находятся в противофазе, общая индуктивность будет минимальной, т. е,

При

встречном соединении катушек, когда э. д. с. взаимоиндукции и самоиндукции

находятся в противофазе, общая индуктивность будет минимальной, т. е, ![]() Вычитая одно выражение из другого, получаем:

Вычитая одно выражение из другого, получаем:

![]() (10-9) Следует

иметь и виду, что на точность измерения М влияют степень связи и частота. При

слабой связи разность Lмакс—Lмин получается очень малой и точность определения М

низкая. С. увеличением же частоты погрешность измерения возрастает из-за

влияния паразитной емкости катушек и емкости между катушками.

(10-9) Следует

иметь и виду, что на точность измерения М влияют степень связи и частота. При

слабой связи разность Lмакс—Lмин получается очень малой и точность определения М

низкая. С. увеличением же частоты погрешность измерения возрастает из-за

влияния паразитной емкости катушек и емкости между катушками.

Практическая работа №11. Тема: Измерение статических параметров диодов и транзисторов мультиметром. Измерение динамических параметров диодов и транзисторов.

1.1. Цель работы Исследование вольтамперных характеристик, определение основных параметров различных типов полупроводниковых диодов и стабилитронов и анализ простейших схем с полупроводниковыми диодами и стабилитронами.

1.1.1. Теоретическая часть

Основным элементом большинства полупроводниковых приборов является электронно-дырочный переход (р-n-переход), представляющий собой переходный слой между двумя областями полупроводника, одна из которых имеет электронную электропроводность, а другая — дырочную.

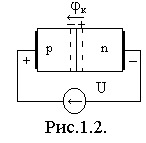

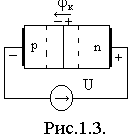

1.1.2. Р-n переход при внешнем напряжении, приложенном к нему

Внешнее напряжение нарушает динамическое равновесие токов в p-n-переходе. P-n-переход переходит в неравновесное состояние. В зависимости от полярности напряжения приложенного к областям в p-n-перехода возможно два режима работы.

1) Прямое смещение p-n перехода. Р-n-переход считается смещённым в прямом направлении, если положительный полюс источника питания подсоединен к р-области, а отрицательный к n-области (рис.1.2)

При

прямом смещении, напряжения jк и

U направлены встречно, результирующее напряжение на p-n-переходе

убывает до величины jк -

U . Это приводит к тому, что напряженность электрического поля

убывает и возобновляется процесс диффузии основных носителей заряда. Кроме

того, прямое смещении уменьшает ширину p-n перехода, т.к. lp-n≈(jк –

U)1/2. Ток диффузии, ток основных носителей заряда, становится много

больше дрейфового. Через p-n-переход протекает прямой ток

При

прямом смещении, напряжения jк и

U направлены встречно, результирующее напряжение на p-n-переходе

убывает до величины jк -

U . Это приводит к тому, что напряженность электрического поля

убывает и возобновляется процесс диффузии основных носителей заряда. Кроме

того, прямое смещении уменьшает ширину p-n перехода, т.к. lp-n≈(jк –

U)1/2. Ток диффузии, ток основных носителей заряда, становится много

больше дрейфового. Через p-n-переход протекает прямой ток

Iр-n=Iпр=Iдиф+Iдр @Iдиф .

При протекании прямого тока основные носители заряда р-области переходят в n-область, где становятся неосновными. Диффузионный процесс введения основных носителей заряда в область, где они становятся неосновными, называется инжекцией, а прямой ток – диффузионным током или током инжекции. Для компенсации неосновных носителей заряда накапливающихся в p и n-областях во внешней цепи возникает электронный ток от источника напряжения, т.е. принцип электронейтральности сохраняется.

При увеличении U ток

резко возрастает, ![]() - температурный

потенциал, и может достигать больших величин т.к. связан с основными носителями

концентрация которых велика.

- температурный

потенциал, и может достигать больших величин т.к. связан с основными носителями

концентрация которых велика.

2) Обратное смещение, возникает когда к р-области приложен минус, а к n-области плюс, внешнего источника напряжения (рис.1.3).

Такое

внешнее напряжение U включено согласно jк .

Оно: увеличивает высоту потенциального барьера до величины jк + U ;

напряженность электрического поля возрастает; ширина p-n перехода

возрастает, т.к. lp-n≈(jк + U)1/2 ;

процесс диффузии полностью прекращается и через p-n переход

протекает дрейфовый ток, ток неосновных носителей заряда. Такой ток p-n-перехода

называют обратным, а поскольку он связан с неосновными носителями заряда,

которые возникают за счет термогенерации то его называют тепловым током и

обозначают - I0 , т.е.

Такое

внешнее напряжение U включено согласно jк .

Оно: увеличивает высоту потенциального барьера до величины jк + U ;

напряженность электрического поля возрастает; ширина p-n перехода

возрастает, т.к. lp-n≈(jк + U)1/2 ;

процесс диффузии полностью прекращается и через p-n переход

протекает дрейфовый ток, ток неосновных носителей заряда. Такой ток p-n-перехода

называют обратным, а поскольку он связан с неосновными носителями заряда,

которые возникают за счет термогенерации то его называют тепловым током и

обозначают - I0 , т.е.

Iр-n=Iобр=Iдиф+Iдр @Iдр= I0.

Этот ток мал по величине т.к. связан с неосновными носителями заряда, концентрация которых мала. Таким образом, p-n перехода обладает односторонней проводимостью.

При обратном смещении концентрация неосновных носителей заряда на границе перехода несколько снижается по сравнению с равновесной. Это приводит к диффузии неосновных носителей заряда из глубины p и n-областей к границе p-n перехода. Достигнув ее неосновные носители попадают в сильное электрическое поле и переносятся через p-n переход, где становятся основными носителями заряда. Диффузия неосновных носителей заряда к границе p-n перехода и дрейф через него в область, где они становятся основными носителями заряда, называется экстракцией. Экстракция и создает обратный ток p-n перехода – это ток неосновных носителей заряда.

Величина обратного тока сильно зависит: от температуры окружающей среды, материала полупроводника и площади p-n перехода.

Температурная зависимость

обратного тока определяется выражением ![]() , где

, где ![]() - номинальная температура,

- номинальная температура, ![]() -

фактическая температура,

-

фактическая температура, ![]() - температура

удвоения теплового тока

- температура

удвоения теплового тока  .

.

Тепловой ток кремниевого

перехода много меньше теплового тока перехода на основе германия ![]() (на 3-4 порядка). Это связано с jк материала.

(на 3-4 порядка). Это связано с jк материала.

С увеличением площади перехода возрастает его обьем, а следовательно возрастает число неосновных носителей появляющихся в результате термогенерации и тепловой ток.

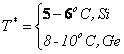

Итак, главное свойство p-n-перехода – это его односторонняя проводимость. Его ВАХ приведена на рис.1.4.

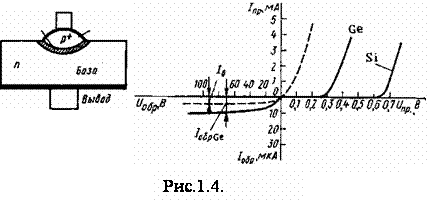

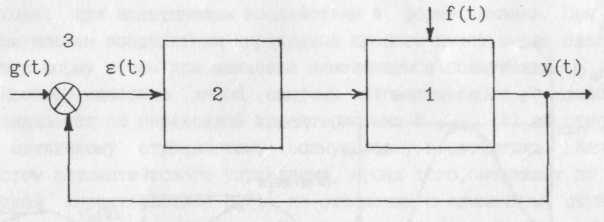

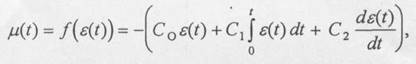

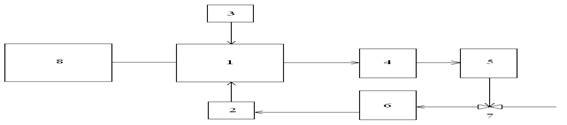

1.1.3. Полупроводниковые диоды

Полупроводниковый прибор с одним р-n-переходом, имеющий два омических вывода, называют полупроводниковым диодом (рис.1.4). Одна из областей р-n-структуры (р+), называемая эмиттером, имеет большую концентрацию основных носителей заряда, чем другая область, называемая базой.

Статическая вольт-амперная характеристика (ВАХ) полупроводникового диода изображена на рис.1.4. Здесь же пунктиром показана теоретическая ВАХ электронно-дырочного перехода, определяемая соотношением

I=I0(еU/(mjт)-1), (3)

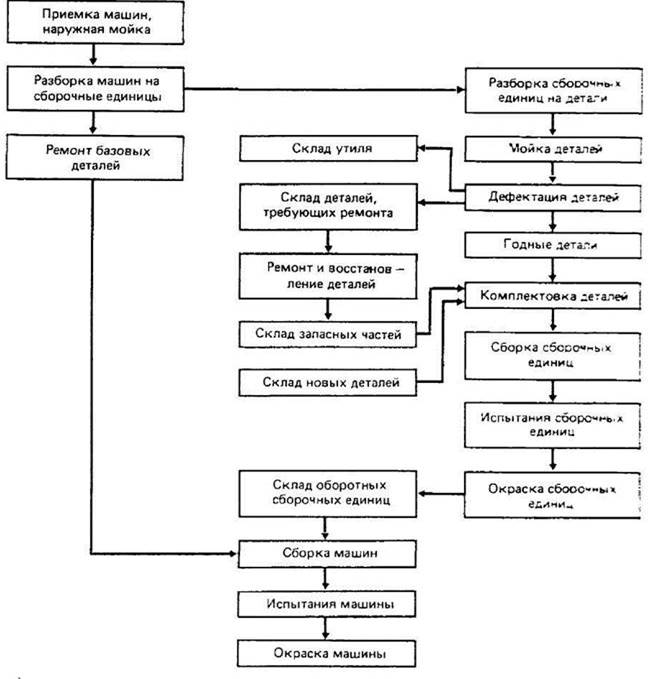

где Iо — обратный ток насыщения (ток экстракции, обусловленный неосновными носителями заряда; значение его очень мало); U — напряжение на p-n-переходе; jт = kT/e — температурный потенциал (k — постоянная Больцмана, Т — температура, е — заряд электрона); m — поправочный коэффициент: m = 1 для германиевых р-n-переходов и m = 2 для кремниевых p-n-переходов при малом токе).

Кремниевые диоды имеют

существенно меньшее значение обратного тока по  сравнению

с германиевыми, вследствие более низкой концентрации неосновных носителей

заряда. Обратная ветвь ВАХ у кремниевых диодов при данном масштабе практически

сливается с осью абсцисс. Прямая ветвь ВАХ у кремниевых диодов расположена

значительно правее, чем у германиевых.

сравнению

с германиевыми, вследствие более низкой концентрации неосновных носителей

заряда. Обратная ветвь ВАХ у кремниевых диодов при данном масштабе практически

сливается с осью абсцисс. Прямая ветвь ВАХ у кремниевых диодов расположена

значительно правее, чем у германиевых.

Если через германиевый диод протекает постоянный ток, при изменении температуры падение напряжения на диоде изменяется приблизительно на 2,5 мВ/°С:

dU/dT= -2,5 В/°С. (1.5)

Для диодов в интегральном исполнении dU/dT составляет от —1,5 мВ/°С в нормальном режиме до —2 мВ/°С в режиме микротоков.

Максимально допустимое увеличение обратного тока диода определяет максимально допустимую температуру диода, которая составляет 80 – 100 °С для германиевых диодов и 150 – 200 °С для кремниевых.

Минимально допустимая температура диода лежит в пределах -(60 – 70)°С.

Дифференциальным сопротивлением диода называют отношение приращения напряжения на диоде к вызванному им приращению тока:

rДИФ = dU/dI (4)

Отсюда следует, что для p-n-перехода rДИФ @jт/I.

1.2. Порядок выполнения работы

Задание 1.

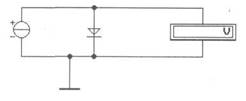

1.1. Соберите схему для получения вольтамперных характеристик диодов и стабилитронов, приведенную на рис.3.1. Для исследования выберите кремниевый диод 1N4001 из раздела Ш4ххх библиотеки диодов или другой по указанию преподавателя.

Рис.1.1

1.2. Установите режим работы вольтметра на измерение постоянного напряжения (DC). Изменяя выходной ток генератора тока от 0.5 мА до 20 мА, занесите в таблицу результаты измерений напряжения на диоде для соответствующих значений тока.

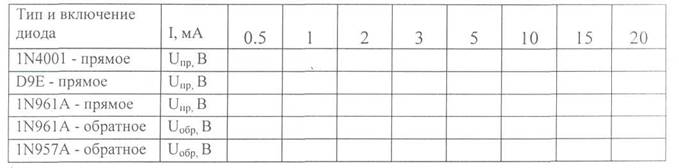

Таблица 1.1

1.3. Измените тип диода на германиевый диод D9E (1N4009) из раздела misc (national) библиотеки диодов и повторите измерения в соответствии с п. 1.2.2.

1.4. Смените диод на стабилитрон D816A из раздела r-Diod библиотеки стабилитронов или другой по указанию преподавателя и повторите измерения в соответствии с п. 1.2.

1.5. Измените полярность включения стабилитрона путем удаления и последующей вставки перевернутого на 180 градусов генератора тока и повторите измерения в соответствии с п. 1.2.

1.6. Измените тип стабилитрона на D815D или другой по указанию преподавателя и повторите измерения в соответствии с п. 1.2.

Задание 2.

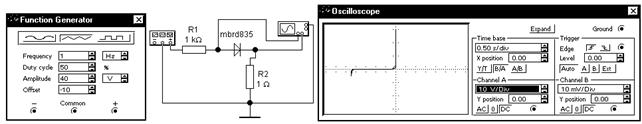

Снять статическую вольтамперную характеристику (ВАХ) диода используя осциллограф

![]() Это

наиболее быстрый и удобный способ исследования ВАХ, непосредственно наблюдая ее

на экране осциллографа.

Это

наиболее быстрый и удобный способ исследования ВАХ, непосредственно наблюдая ее

на экране осциллографа.

2.1. Собрать схему, приведенную на рис.3.3.

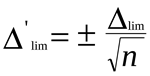

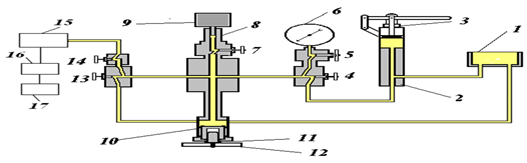

2.2. Получить на экране осциллографа изображение ВАХ. Для этого: на выходе генератора установить треугольный сигнал с амплитудой 10В, частотой 10Гц и скважностью 50% .