МИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ

ДОНЕЦКОЙ НАРОДНОЙ РЕСПУБЛИКИ

Государственное профессиональное образовательное учреждение

«Донецкий электрометаллургический техникум»

ЦК преподавателей общепрофессионального и профессионального цикла и мастеров производственного обучения

|

СОГЛАСОВАНО Зам. директора по УР ______________ Е.В. Донченко «___» ___________ 2020 г. |

УТВЕРЖДАЮ Директор ГПОУ ДЭМТ ______________ И. А. Караван «___» ___________ 2020 г. |

МЕТОДИЧЕСКАЯ РАЗРАБОТКА

открытого занятия

по междисциплинарному курсу МДК.01.01 Технология обработки на металлорежущих станках с программным управлением

на тему: «Типовые схемы обработки деталей на токарных станках с ЧПУ»

Донецк, 2020

СОДЕРЖАНИЕ

|

|

стр. |

|

|

1. |

Введение……………………………………………………………….. |

3 |

|

2. |

План занятия…………………………………………………………... |

4 |

|

3. |

Ход занятия………………………………………………….. |

6 |

|

4. |

Приложения…………………………………………………………… |

7 |

Введение

Открытое занятие по теме: «Типовые схемы обработки деталей на токарных станках с ЧПУ» представляет собой лекцию-беседу с применением современных педагогических технологий: мультимедиа, лекции-презентации, что способствует индивидуализации обучения, развивает способность принимать решения в стандартных и нестандартных ситуациях и нести за них ответственность, оказывает эмоциональное воздействие на студентов, и, тем самым, повышает эффективность обучения.

Данное занятие входит в обучающую программу в разделе «Технология обработки на токарных станках с ПУ» в междисциплинарном курсе профессионального модуля ПМ.01 Программное управление металлорежущими станками. Предназначено для студентов 2 курса профессии 15.01.25 Станочник (металлообработка). Занятие подготовлено с учетом современных образовательных технологий. Развивает необходимые навыки и умения, предусмотренные программой; умения рационального подхода при решении комплексных задач; отрабатывает умения применять стратегии выполнения заданий. Формирует алгоритм эффективной коммуникации при изучении междисциплинарного курса МДК.01.01 Технология обработки на металлорежущих станках с программным управлением.

Формированию интеллектуальных качеств личности студента помогает необычность, нестандартность формы изложения материала. Для включения каждого студента в активную работу на занятии предложена групповая форма работы. Проверка усвоенных знаний выполнена по программе для создания управляющих программ для токарных станков FEATURE CAM.

Данная методическая разработка может быть использована в качестве образца при планировании занятия с применением инновационных технологий.

План занятия

Дата: 05.02.2021 Курс: 2 Группа: СМ-19

Тема: Типовые схемы обработки деталей на токарных станках с ЧПУ.

Цели:

методическая: усовершенствовать методику проведения лекции-беседы.

дидактическая: сформировать знания в выборе схемы обработки деталей на токарных станках с ЧПУ.

развивающая: развить исследовательские навыки студентов, умение применять полученные знания.

воспитательная: сформировать сознательное отношение к процессу обучения, стремление к самостоятельной работе и всестороннему овладению профессией, развитие интереса к учебной дисциплине; содействовать активизации мышления студентов.

Задачи занятия: рассмотреть виды поверхностей детали, типы зон обработки и схем обработки, схемы обработки припуска при черновой обработке, типовые схемы обработки некоторых дополнительных элементов контура детали; оценить производительность основных схем черновых переходов.

Тип занятия: представления и усвоения нового учебного материала.

Вид занятия: лекция.

Формы и методы, применяемые на занятии: словесные, наглядные, проблемно-поисковые и репродуктивные, практическая работа студентов.

Методическое обеспечение занятия:

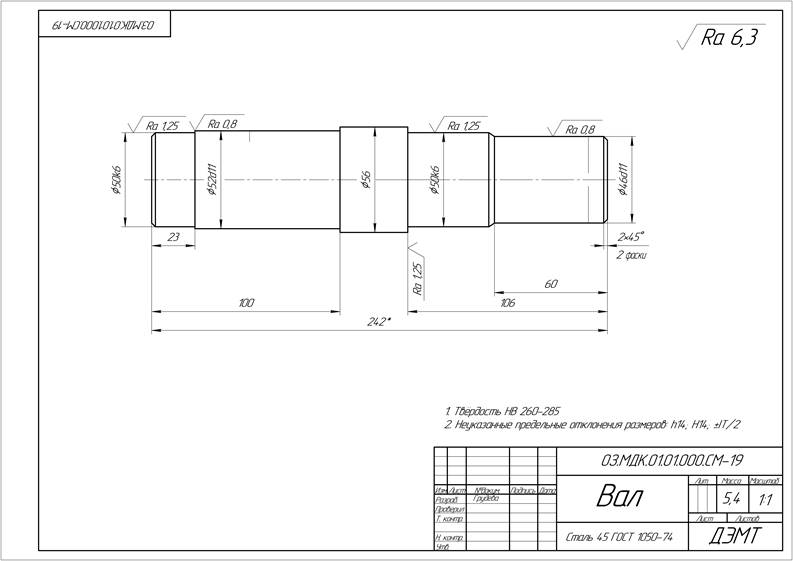

Рабочая программа профессионального модуля ПМ.01 Программное управление металлорежущими станками, методическая разработка открытого урока на тему: «Типовые схемы обработки деталей на токарных станках с ЧПУ», компьютерная презентация, чертеж детали «Вал», программа для создания управляющих программ для токарных станков FEATURE CAM.

Технические средства обучения: доска, ноутбук, мультимедийный проектор.

Междисциплинарные связи: технические измерения, материаловедение, черчение.

Литература:

Основные источники:

1. Должиков В.П. Основы программирования для станков с ЧПУ: учебное пособие / В.П.Должиков. Томский политехнический университет. 2-е изд., перераб. и доп. – Томск: Изд-во Томского политехнического университета, 2011 – 143с.

2.Серебреницкий П. П., Схиртладзе А. Г. Программирование для автоматизированного оборудования: Учебник для средн. проф. учебных заведений / Под ред. Ю.М. Соломенцева. – М.: Высш. шк., 2003.

Дополнительные источники:

1. Р.И.Гжиров «Программирование обработки на станках с ЧПУ»: Справочник. [Текст] / Р.И.Гжиров, П.П.Серебреницкий -Л.: Машиностроение, 1990.- 588с

2. Кидрук М.И.КОМПАС-3D на 100% (+CD) [Текст] / М.И.Кидрук СПб.: Питер, 2009.-560с.

3. КОМПАС-3D V14. Руководство пользователя [Текст]: Изд-во ЗАО АСКОН, 2013.-2564 с.

Интернет-ресурсы:

1. Сайт компании АСКОН. Форма доступа: http://ascon.ru/

2. Журнал «САПР и графика». Форма доступа: http://www.sapr.ru/

Ход занятия

|

Номер элемента |

Элементы занятия, учебные вопросы |

Продолжительность в минутах (120 мин.) |

|

|

1 |

2 |

3 |

|

|

1 |

|

Организационная часть |

2 мин. |

|

|

1.1 |

Взаимное приветствие преподавателя и студентов. |

|

|

|

1.2 |

Проверка присутствия на занятии и готовности к занятию |

|

|

|

|

Мотивация учебной деятельности (связь учебного материала с реалиями жизни, показ его практического значения) |

2 мин. |

|

2 |

2.1 |

Актуализация знаний. Тестирование (Приложение А) |

10 мин. |

|

3 |

3.1 |

Мотивация учебной деятельности Усвоенный на данном занятии материал является необходимым для составления управляющих программ и выполнения работ на металлорежущих станках с программным управлением, способствует повышению производительности труда при обработке деталей |

5 мин. |

|

4 |

|

Основная часть (объявление темы, цели и задачи занятия) |

50 мин. |

|

|

4.1 |

Тема «Типовые схемы обработки деталей на токарных станках с ЧПУ» Цель (основная): сформировать знания по типовым схемам обработки деталей на токарных станках с ЧПУ. Задачи: рассмотреть виды поверхностей детали, типы зон обработки и схем обработки, схемы обработки припуска при черновой обработке, типовые схемы обработки некоторых дополнительных элементов контура детали; оценить производительность основных схем черновых переходов (Приложение Б) |

25 мин. |

|

|

4.2 |

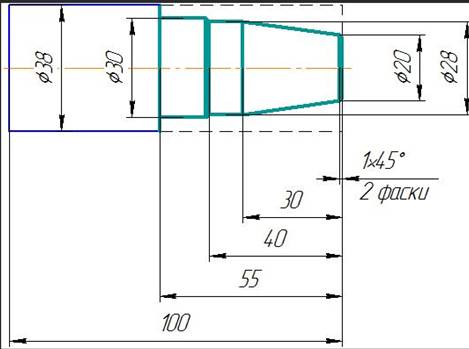

Практическая часть: деление на 2 подгруппы, задание: выбор режущего инструмента, зон обработки и схемы обработки детали «Вал», составление управляющей программы (Приложение В) |

25 мин. |

|

5 |

|

Заключительная часть |

9 мин. |

|

|

5.1 |

Контроль знаний (проверка усвоенных знаний по программе для создания управляющих программ для токарных станков FEATURE CAM) Комментирование работы на занятии (замечания по усвоению студентами материала темы, акцентирование на основные понятия и выводы) |

4 мин. |

|

|

5.2 |

Рефлексия Метод «Незаконченное предложение» Самое интересное было… Меня впечатлило… На занятии я узнал… Сегодня я понял… |

5 мин. |

|

6 |

|

Домашнее задание 1.Повторить лекционный материал: - Литература: Серебреницкий П. П., Схиртладзе А. Г. Программирование для автоматизированного оборудования: Учебник для средн. проф. учебных заведений / Под ред. Ю.М. Соломенцева. – М.: Высш. шк., 2003. [с.262-274]. 2. Составить опорный конспект лекции. 3.Составить программу обработки детали с предварительной разбивкой на зоны и схемы обработки (Приложение Г). |

2 мин. |

Приложение А

Актуализация знаний по предыдущей теме учебной дисциплины

Тестирование

1. Какой режим обозначается клавишей ![]() ?

?

1) ручной режим;

2) автоматический режим;

3) режим работы от маховичка.

2. Что обозначает клавиша ![]() ?

?

1) признак, указывающий на вхождение кадра в группу;

2) задание признака быстрого хода при вводе УП;

3) пуск УП или отдельного цикла.

3. Что обозначает клавиша ![]() ?

?

1) задание абсолютной системы отсчета;

2) задание относительной системы отсчета;

3) признак, указывающий на вхождение кадра в группу.

4.Что обозначает клавиша ?

?

1) деблокировка памяти;

2) разрешение на ввод на индикацию параметров системы;

3) не возможно выполнить с использованием основных видов.

5. Что обозначает клавиша ![]() ?

?

1) автоматический режим;

2) полуавтоматический режим;

3) пуск УП.

6. Что обозначает клавиша ![]() ?

?

1) задание относительной системы отсчета;

2) режим размерной привязки инструмента;

3) признак, указывающий на вхождение кадра в группу.

7. Прямое вращение шпинделя обозначается

1) М4;

2) М5;

3) М3.

8. Частота вращения шпинделя обозначается

1) F;

2) S;

3) P.

9. Управляющую программу вводят в память системы в следующей последовательности

1) нажимают клавиши ![]() и

и ![]() ;

;

2) нажимают клавиши ![]() и

и ![]() ;

;

3) нажимают клавиши ![]() и

и ![]() .

.

10. Для вывода программы на индикацию применяется клавиша

1) ![]() ;

;

2) ![]() ;

;

3) ![]() .

.

11. Перед началом обработки программы в автоматическом режиме рекомендуется проверить ее в покадровом режиме. Для этого нужно нажать клавишу

1) ![]() ;

;

2) ![]() ;

;

3) ![]() .

.

12. Прервать обработку в автоматическом цикле возможно, нажав клавишу

1) ![]() ;

;

2) ![]() ;

;

3) ![]() .

.

Ключ ответов

|

Номер вопроса |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

|

Вариант ответа |

3 |

1 |

2 |

1 |

1 |

2 |

3 |

2 |

1 |

1 |

3 |

2 |

Приложение Б

Лекция

Типовые схемы обработки деталей на токарных станках с ЧПУ

Поверхности детали и зоны обработки

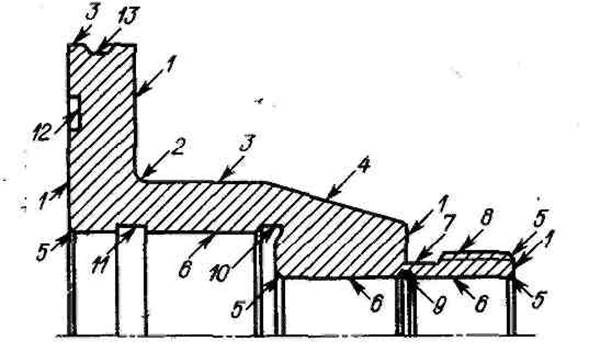

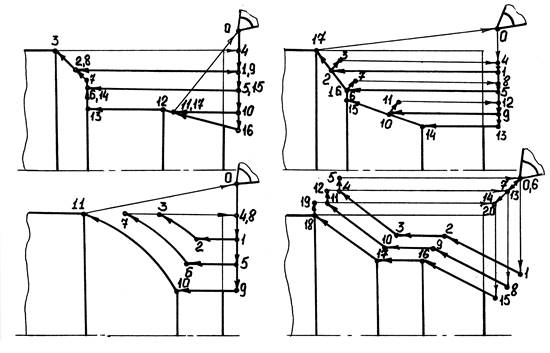

На рис.1.1. показаны основные и дополнительные поверхности детали:

1-6 — основные поверхности

1- торцовая;

2- радиусная торцовая;

3- цилиндрическая наружная;

4- конусная;

5- конусная фаска;

6- цилиндрическое отверстие;

7 -13 дополнительные поверхности

7 - зарезьбовая канавка;

8 - резьбовая поверхность;

9 - внутренняя трапецеидальная канавка;

10 - угловая канавка;

11 -внутренняя прямоугольная канавка;

12 - торцовая канавка;

13 – желоб. (слайд №1)

Рис. 1.1. - Поверхности детали

Каждая зона обработки на токарных станках с ЧПУ, как правило, соответствует одному технологическому переходу и формируется в зависимости от конфигурации чернового или чистового контура детали и технологических возможностей режущего инструмента, который выполняет данный переход. Для резцов эти возможности определяются основными и вспомогательными углами в плане. В зависимости от конфигурации участка чернового или чистового контура детали, формируемого в результате выполнения перехода, зоны обработки подразделяются на открытые, полуоткрытые, закрытые и комбинированные.

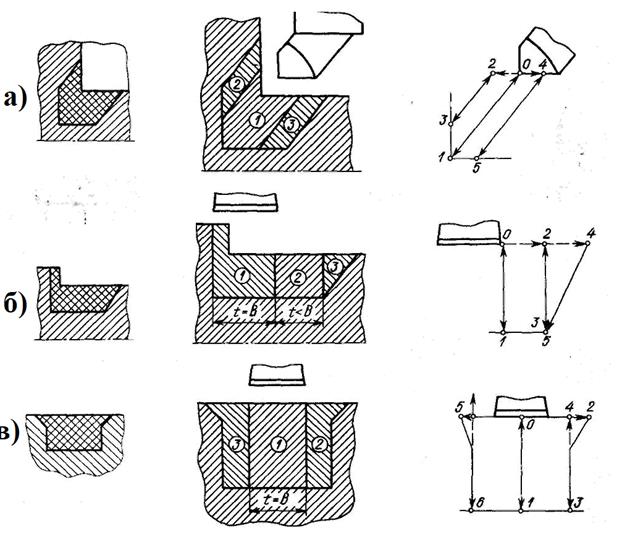

Открытая зона (рис. 1.2, а) формируется при снятии припуска с цилиндрической, а в ряде случаев — с конической поверхности.

Рис.1.2. - Зоны токарной обработки: а — открытая; б — полуоткрытая; в — закрытая; г — комбинированная

При выборе резца для этой зоны не накладываются ограничения на величины углов в плане. Наиболее типичной является полуоткрытая зона (рис. 1.2, б), конфигурация которой регламентирует главный угол резца в плане. Закрытые зоны (рис. 1.2, в), которые встречаются преимущественно при обработке дополнительных поверхностей, накладывают ограничения как на величину основного и вспомогательного угла в плане. Комбинированная зона (рис. 1.3, г) представляет собой сочетание двух или трех зон, приведенных выше (слайд №2).

Типовые схемы обработки

При построении траектории перемещений токарных резцов на станке с ЧПУ сначала осуществляют разбиение общего припуска на черновой и чистовой. Чистовой припуск назначают, исходя из требуемой точности и шероховатости обрабатываемой поверхности, а черновой обычно разбивают на несколько проходов.

Траектория чистового резца повторяет контур обрабатываемой детали или является эквидистантой к нему, в зависимости от того, какой тип резца используется для обработки и где находится центр инструмента Р. Траектория движения чернового резца - многовариантна. Выбор рационального варианта траектории представляет сложную задачу и зависит от протяженности зон обработки, длины холостого хода, количества проходов и т.д.

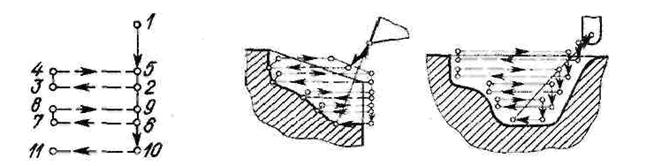

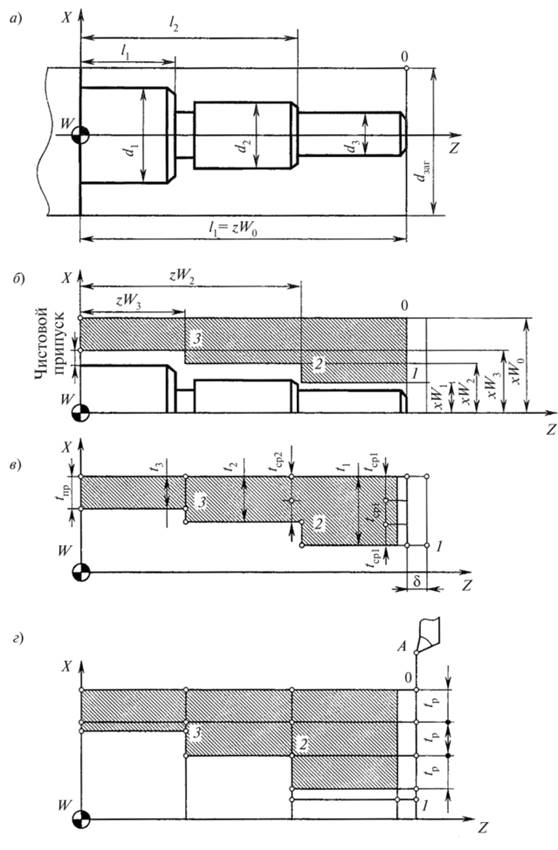

На рис.1.3 представлена типовая схема перехода токарной обработки: петля (слайд №3).

|

||||||

|

||||||

|

||||||

Рис.1.3. – Схема «петля»

Схема "петля" характеризуется тем, что по окончании рабочего хода инструмент отводится на небольшое расстояние (около 0,5мм) от обработанной поверхности и возвращается во время вспомогательного хода назад. Эту схему наиболее часто применяют при обработке открытых и полуоткрытых зон. Разновидность ее может быть использована также при обработке деталей типа ступенчатых валиков методом "до упора".

На рис. 1.4. представлена типовая схема "виток" ("зигзаг") (слайд №4).

Рис.1.4. – Схема "виток" ("зигзаг")

Схема "виток" ("зигзаг") предусматривает работу инструмента на прямой и обратной подаче и может быть реализована в зонах обработки всех видов.

На рис.1.5. представлена типовая схема "спуск" (слайд №5).

Рис.1.5. – Схема "спуск"

Схема "спуск" характерна тем, что припуск снимается при радиальном перемещении резца. Наиболее часто эту схему используют при черновых переходах для закрытых зон.

Особое внимание следует уделять выбору схем для полуоткрытых зон, так как они наиболее часто встречаются при токарной обработке. Помимо простейших схем для них находят применение и более сложные (рис.1.6).

Черновая схема с подборкой (рис.1.6, а) отличается тем, что после прямолинейного рабочего хода, инструмент, согласно управляющей программы, движется вдоль чернового контура детали (вдоль до уровня предыдущего прохода), срезая при этом оставшийся материал. В результате для последующей обработки остается равномерный припуск по всему контуру.

Черновую схему с подборкой можно применять и в качестве окончательной, и в сочетании с последующей чистовой обработкой. Она позволяет получить поверхности с параметром шероховатости вплоть до Rz = 40 мкм. В данной схеме в точках конца хода инструмента на контуре детали могут оставаться риски. Их можно уменьшить, если вводить в конце каждого хода перебег инструмента вдоль контура детали, равный половине радиуса инструмента при вершине.

Другой схемой выполнения черновых переходов для полуоткрытых зон является черновая с получистовым (зачистным) проходом (рис.1.6, б). В отличие от предыдущей схемы здесь после каждого хода инструмента не производится подборки материала, остающегося на контуре. Однако после выполнения последнего (или предпоследнего) чернового хода инструменту задают движение вдоль контура детали, осуществляя получистовой ход, при котором на контуре срезаются все гребешки и остатки металла. Преимущество этой схемы перед предыдущей в том, что она позволяет в ряде случаев обойтись без дальнейших чистовых переходов при обработке детали, так как на поверхности не остается рисок (слайд №6).

При обработке фасонных деталей можно использовать схему, которую назовем эквидистантной (рис.1.6,в). Название ее определяется тем, что рабочие ходы инструмента эквидистантны контуру детали.

Рис. 1.6.- Схемы выполнения переходов при токарной обработке:

а) черновая с подборкой; б) черновая с зачистным проходом;

в) эквидистантная; г) контурная

Последняя схема черновой обработки основных поверхностей детали - контурная (рис.1.6, г) формируется путем повторения рабочих ходов инструмента вдоль контура обрабатываемой детали. Каждый такой ход совместно с вспомогательным образует траекторию в виде замкнутого цикла, начальная точка которого смещается вдоль некоторой прямой, приближаясь к контуру заготовки. Контурная схема соответствует стандартному циклу и достаточно просто программируется (слайд №7).

Оценка производительности основных схем черновых переходов позволяет сделать следующие выводы:

наибольшую производительность обеспечивает схема «петля» в связи с отсутствием зачистных рабочих ходов, однако в подавляющем большинстве случаев она может обеспечить равномерный припуск на чистовую обработку только для открытых зон;

черновая схема с подборкой проигрывает по производительности черновой схеме с получистовым (зачистным) ходом из-за большей длины вспомогательных ходов;

для открытых зон наибольшую производительность обеспечивает схема «петля», а для полуоткрытых и закрытых зон — черновая схема с зачистным ходом (слайд №8).

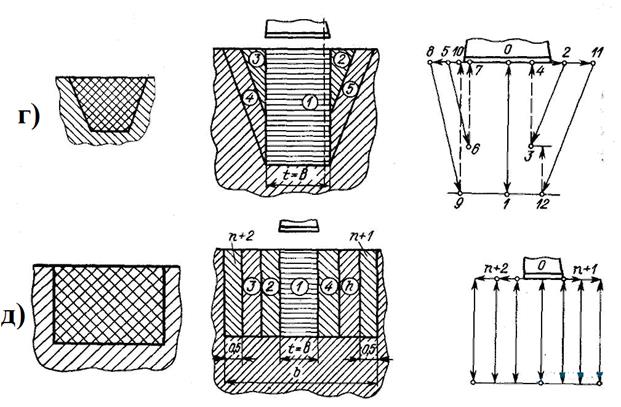

Комбинированные зоны целесообразно разбивать на несколько участков (рис. 1.7). Если комбинированная зона состоит из открытого и полуоткрытого участков (зон), то первый следует обрабатывать по схеме «петля», а второй — по черновой схеме с зачистным ходом. При наличии в составе комбинированной зоны всех трех участков (см. рис. 1.6, г) первые два целесообразно объединять и обрабатывать по схеме «петля», а участок закрытого типа — по схеме с зачистным ходом, продлив этот ход для зачистки чернового контура, входящего в первые два участка.

Рис. 1.7. - Схема разделения припуска на зоны (номера зон указаны

в кружках):

а — расположение зон между базовыми торцовыми сечениями; б, в — рациональное распределение снимаемого припуска

Область черновой обработки основных поверхностей разбивают на зоны. Существует несколько схем разделения припуска на зоны. На рис. 1.7, а показана схема, где зоны расположены между базовыми торцовыми сечениями 1 ...5. Припуск снимают последовательно по основным обрабатываемым поверхностям. Очевидно, такая схема разделения на зоны не является рациональной, так как проигрывает по производительности схемам, приведенным на рис. 1.7, б, в. Это происходит из-за увеличения длины вспомогательных ходов, которые должны выполняться на всех торцах, кроме последнего (слайд №9).

Таким образом, при работе на токарных станках с ЧПУ при построении зон черновой обработки основных поверхностей надо стремиться включать в зону максимальное число таких поверхностей, обработка которых на данном установе возможна с применением выбранного инструмента.

При черновой обработке широко применяются стандартные однопроходные и многопроходные циклы продольного и поперечного точения, резьбонарезания, глубокого сверления, обработки торцевых и наружных канавок и другие. Циклы задаются соответствующей подготовительной функцией "G" и записываются в определенном формате. Типовые траектории циклов и форматы записи их в управляющей программе приводятся в паспорте УЧПУ.

Построение траекторий вспомогательных перемещений инструментов

Для обработки детали по программе прежде всего необходимо определить рабочие, подготовительные и вспомогательные траектории перемещения центра принятого для работы инструмента. Движение по эквидистанте относится только к траектории рабочих ходов. Перемещения центра инструмента при обработке детали могут быть также подготовительными и вспомогательными.

Траектории вспомогательных перемещений на участках подвода, врезания и отвода инструмента оказывают большое влияние на производительность и точность обработки. При выборе варианта подвода и отвода инструмента от обрабатываемого контура следует руководствоваться основным критерием обеспечения высокой производительности и сокращать до минимума количество и протяженность холостых ходов инструмента.

Необходимо иметь в виду, что на число и величину вспомогательных ходов определяющее влияние оказывает правильный выбор положения исходной точки и оптимальной схемы удаления припуска, т.е. задача грамотного проектирования траекторий вспомогательных перемещений инструмента тесно связана с проектированием траекторий рабочих ходов.

При выборе траектории на участке врезания инструмента необходимо учитывать ряд других факторов. Следует избегать резкого увеличения усилий резания, поэтому траекторию врезания нужно назначать так, чтобы припуск возрастал плавно. Скорость подачи при этом должна постепенно снижаться.

При токарной обработке заготовок, имеющих биение по торцу, наружному диаметру или отверстию, на участке врезания подачу целесообразно снижать на 20-30%, чтобы предотвратить сколы режущих кромок резцов, особенно, изготовленных из твердых сплавов.

Анализ реализованных в системах алгоритмов решений геометрических задач позволяет установить определенные формализованные правила построения траекторий инструмента при токарной обработке.

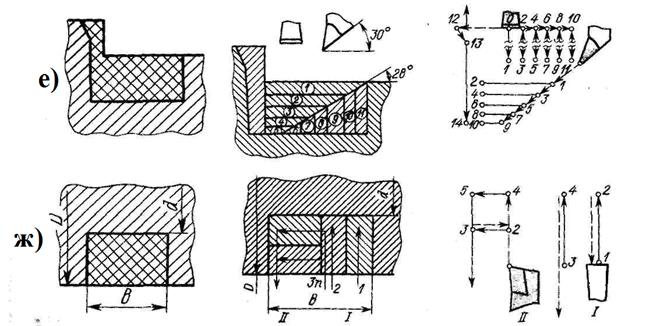

Рассмотрим это на примере обработки ступенчатого вала (рис. 1.8, а), определенного размерами в системе координат детали , можно выделить границу черновой зоны обработки. Эта граница определяется черновым контуром детали (рис. 1.8, б), образованным с учетом припусков на цилиндрические и торцовые поверхности, и контуром заготовки (слайд №10).

Рис. 1.8. Формирование черновой зоны обработки и разделение припуска на уровни для ступенчатого вала:

а — схема установки вала на станке; б — определение чернового контура детали; в — припуски на обработку для каждой цилиндрической поверхности; г — обработка с единой глубиной резания /

Типовые схемы обработки некоторых дополнительных элементов контура детали приведены в табл. 1.1.

Таблица 1.1-Типовые схемы обработки канавок, проточек, желобов

Продолжение таблицы 1.1.

По схеме а следует обрабатывать наружные угловые канавки для выхода шлифовального круга. Число проходов зависит от соотношения размеров резца и канавки. Рекомендуется подбирать инструмент таким образом, чтобы обработку завершить за один или за три хода.

Схема б рекомендуется при выполнении перехода при обработке наружных проточек для выхода резьбообразующего инструмента. Ширину режущей части прорезного резца целесообразно выбирать таким образом, чтобы обработку завершить за два или три хода, как это показано на рисунке (см. табл. 1.1).

Схема в — наиболее рациональная схема обработки канавок для пружинных, пружинных упорных, уплотнительных и поршневых колец. Ширину рабочей части резца следует стремиться выбирать такой, чтобы обработку канавки выполнить за три хода (слайд №11).

Схема г применяется для обработки канавок шкивов, канавок для сальниковых войлочных колец, а также торцовых канавок.

Схема д — типовая для обработки прямых канавок прорезным резцом. При параметре шероховатости поверхностей канавки Ra= 12,5 мкм обработка ведется без чистовых ходов, обозначенных на рисунке под номерами п + 1 и п + 2. Общее число ходов п = = (Ь — В)//(В —1), где b — ширина канавки; В — ширина рабочей части резца. В этой формуле знаменатель уменьшен на 1 мм для обеспечения необходимых перекрытий между соседними ходами (слайд №12).

При параметрах шероховатости торцов канавки Ra = 6,3...3,2 мкм и Ra = 2,5... 1,25 мкм вводят чистовые ходы обработки этих торцов, как это показано на схеме. Под эти ходы оставляют припуск по 0,5 мм на сторону, вследствие чего общее число ходов п = = (Ь - В - )/(В — 1). Если названные параметры шероховатости должны быть обеспечены и по дну канавки, то вводят дополнительный проход для зачистки дна, под который также оставляют припуск. Для широких (b = 6В и более) и глубоких канавок рекомендуется применять комбинированную схему, в соответствии с которой обработка выполняется за два перехода — контурным и канавочным резцами.

Схема е используется для обработки широких канавок двумя резцами. Зона перехода, выполняемого контурным резцом с главным углом в плане 95° и вспомогательным 30°, формируется с помощью прямой с углом наклона а = 28°. Обработка этой зоны ведется по схеме черновой строки закрытого типа. Торец всегда подрезают прорезным резцом после завершения обработки контурным резцом. Чистовые ходы по торцам и дну канавки назначаются, как и в предыдущем случае.

Схема ж применяется для обработки широких канавок. Для этого также можно использовать прорезные I и упорно-проходные II резцы. Сначала прорезной резец делает канавку за несколько рабочих ходов, потом удаляют припуск упорным проходным резцом (слайд №13).

Контрольные вопросы:

1. Назовите типовые схемы переходов при черновом точении.

2.Какая схема обеспечивает наибольшую производительность?

3. По какой схеме обрабатывают наружные угловые канавки для выхода шлифовального круга?

4. Какая схема используется для обработки широких канавок двумя резцами?

Приложение В

(слайд №14).

Приложение Г

Установ А

Вал (FM1 1-27-2021)

N1

(SW_TURN_80M_RH)

(FINISH FACE ТОРЕЦ1)

G0 G21 G40 G80 G95

G92 S600

G96 S80 T0101 M3

X66.0 Z-4.0

G1 X-2.0 F0.5

X3.657 Z-1.172

G0 Z3.0

(ROUGH TURN ТОЧЕНИЕ1)

G92 S600

G96 S100 M3

X64.0 Z3.0

X66.0 Z-6.0

X52.0

G1 Z-111.0 F0.381

X60.0

X60.707 Z-110.646

G0 X66.0

(SEMI-FINISH TURN ТОЧЕНИЕ2)

G92 S600

G96 S100 M3

X66.0 Z-5.0

X48.0

G1 Z-65.0 F0.3

X53.657 Z-62.172

G0 X66.0

(FINISH TURN ТОЧЕНИЕ3)

G92 S800

G96 S150 M3

X66.0 Z-5.464

X35.757

G1 X45.414 Z-10.293 F0.25

X46.0 Z-11.0

Z-64.586

X49.414 Z-66.293

X50.0 Z-67.0

Z-110.0

X54.0

X56.0 Z-111.0

Z-147.0

X61.657 Z-144.172

G0 X66.0

G0 G28 U0. W0. M9

T0100 M5

M30

Установ Б

OВал (FM2 1-27-2021)

N1

(SW_TURN_80M_RH)

(FINISH FACE ТОРЕЦ1)

G0 G21 G40 G80 G95

G92 S600

G96 S50 T0101 M3

X66.0 Z-4.0

G1 X-2.0 F0.5

X3.657 Z-1.172

G0 Z3.0

(ROUGH TURN ТОЧЕНИЕ1)

G92 S600

G96 S100 M3

X64.0 Z3.0

X66.0 Z-6.0

X52.0

G1 Z-28.0 F0.381

X60.0

X60.707 Z-27.646

G0 X66.0

(ROUGH TURN ТОЧЕНИЕ2)

G92 S600

G96 S100 M3

X66.0 Z-25.0

X54.0

G1 Z-105.0 F0.381

X60.0

X60.707 Z-104.646

G0 X66.0

(FINISH TURN ТОЧЕНИЕ3)

G92 S800

G96 S150 M3

X66.0 Z-5.464

X39.757

G1 X49.414 Z-10.293 F0.25

X50.0 Z-11.0

Z-27.0

X52.0 Z-28.0

Z-104.0

X57.657 Z-101.172

G0 X66.0

G0 G28 U0. W0. M9

T0100 M5

M30

Приложение Г

Составить управляющую программу обработки детали

Составитель: Грудева Л.Н., преподаватель ГПОУ «Донецкий электрометаллургический техникум», специалист высшей квалификационной категории, старший преподаватель

В данной методической разработке представлена методика проведения лекции на основе форм и методов инновационных педагогических технологий: мультимедиа, лекции-презентации, что способствует индивидуализации обучения, развивает способность принимать решения в стандартных и нестандартных ситуациях и нести за них ответственность, оказывает эмоциональное воздействие на студентов, и, тем самым, повышает эффективность обучения.

Методическая разработка рекомендована преподавателям междисциплинарного курса «Технология обработки на металлорежущих станках с программным управлением» среднего профессионального образования для внедрения в учебно-воспитательный процесс.

Рецензенты:

1. Жаркова С.А., преподаватель ГПОУ «Донецкий электрометаллургический техникум», специалист высшей квалификационной категории.

Рассмотрена на заседании цикловой комиссии преподавателей

общепрофессионального и профессионального

цикла и мастеров производственного обучения

Протокол № 4 от 26 ноября 2020 г.

Председатель ЦК______________Е.Л.Шумилкин

Методическая разработка

одобрена на заседании методического совета

Протокол № 3 от 16 декабря 2020г.

Скачано с www.znanio.ru

Материалы на данной страницы взяты из открытых источников либо размещены пользователем в соответствии с договором-офертой сайта. Вы можете сообщить о нарушении.