ФЕДЕРАЛЬНАЯ СЛУЖБА ИСПОЛНЕНИЯ НАКАЗАНИЙ

ФЕДЕРАЛЬНОЕ КАЗЁННОЕ ПРОФЕССИОНАЛЬНОЕ ОБРАЗОВАТЕЛЬНОЕ УЧРЕЖДЕНИЕ № 262ФЕДЕРАЛЬНОЙ СЛУЖБЫ ИСПОЛНЕНИЯ НАКАЗАНИЙ

(ФКП образовательное учреждение №262)

МЕТОДИЧЕСКАЯ РАЗРАБОТКА ТЕОРЕТИЧЕСКОГО ЗАНЯТИЯ

По учебной дисциплине «Оборудование и технология токарных работ»

ТЕМА: «ОПРЕДЕЛЕНИЕ РЕЖИМОВ РЕЗАНИЯ»

Профессия: Токарь

|

Разработчик: |

Верещагин Юрий Евгеньевич преподаватель |

Юрга 2024г.

Практическая работа № 1

Тема: Определение режимов резания

Цель: Научить обучающихся определять режимы резания

Закрепляемые знания: З 15 Основы теории резания в объеме, необходимом для выполнения работы

Формируемые умения: У 15 Производить настройку токарных станков для обработки заготовок с точностью по 7 – 14-му квалитету

Оснащение: Методические рекомендации, таблицы, калькулятор.

Задание: Выполнить расчет режимов резания аналитическим способом

Краткая теория и методические рекомендации

Для того чтобы производить обработку детали, на станке необходимо установить определенные режимы резания. К ним относятся глубина резания, подача, скорость резания и частота вращения шпинделя.

Глубина резания t мм, — толщина слоя металла, срезаемого за один рабочий ход резца. Глубина резания измеряется в направлении, перпендикулярном обработанной поверхности. При наружном продольном точении глубина резания определяется как

полуразность диаметров обрабатываемой и обработанной детали:

![]()

При растачивании глубина резания представляет собой полуразность между диаметром отверстия после обработки и диаметром отверстия до обработки. При подрезании глубиной резания является размер срезаемого слоя, измеряемый перпендикулярно обработанному торцу, а при прорезании (вытачивании канавок) и отрезании глубина резания равна ширине канавки, образуемой резцом.

Подача S мм/об} — длина пути, пройденного режущей кромкой инструмента в направлении движения подачи за один оборот заготовки.

Скорость резания V м/мин, — это длина пути, пройденного режущей кромкой инструмента относительно обрабатываемой поверхности заготовки в единицу времени.

Скорость резания можно определить по формуле: ![]() где D — диаметр заготовки, мм; n —

частота вращения шпинделя, мин"1.

где D — диаметр заготовки, мм; n —

частота вращения шпинделя, мин"1.

На станке с помощью рукояток управления устанавливают не скорость резания, а частоту вращения шпинделя n, мин"1, которую, если известна скорость резания, определяют по формуле:

![]()

Скорость резания в этом случае рекомендуется выбирать по справочнику в зависимости от глубины резания, подачи, материала заготовки, материала резца и вида обработки.

При выборе рациональных режимов резания с помощью справочника необходимо четко выдерживать последовательность назначения режимов резания.

При точении вала необходимо сначала определить глубину резания,

используя чертеж детали и размеры заготовки в миллиметрах, по формуле: ![]() где D — диаметр заготовки; d — получаемый диаметр

детали.

где D — диаметр заготовки; d — получаемый диаметр

детали.

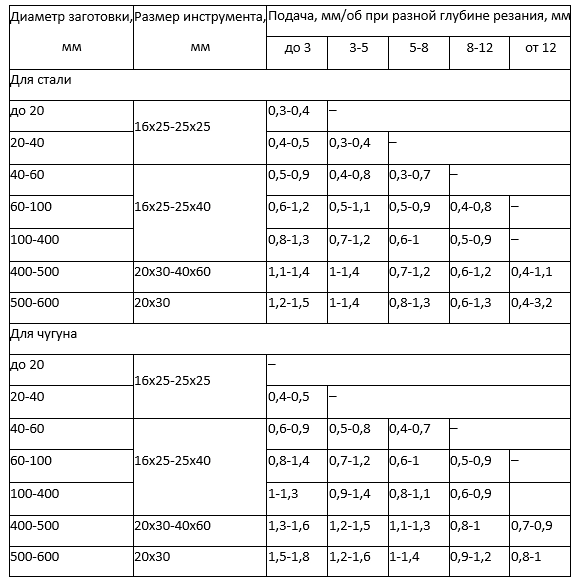

После определения глубины резания по справочнику выбирают величину подачи s, мм/об, в зависимости от вида обрабатываемого материала (например, сталь, чугун), вида обработки (черновая, чистовая), материала, из которого изготовлен резец. Иногда учитывают величину главного угла в плане.

Затем по справочнику определяется величина скорости резания с учетом вида обрабатываемого материала, вида обработки, материала резца, глубины резания и подачи.

Выбранную по справочной таблице величину скорости резания необходимо уточнить в зависимости от условий обработки: стойкости резца, прочностных свойств обрабатываемого материала (предела прочности стали или твердости чугуна), состояния обрабатываемой поверхности (без корки, с коркой, с загрязненной поверхностью), материала резца (например, из твердого сплава Т30К4, Т15К6, ВК6, ВК8 и т.д.) и величины главного угла в плане (например, 30; 45; 60 и 90°).

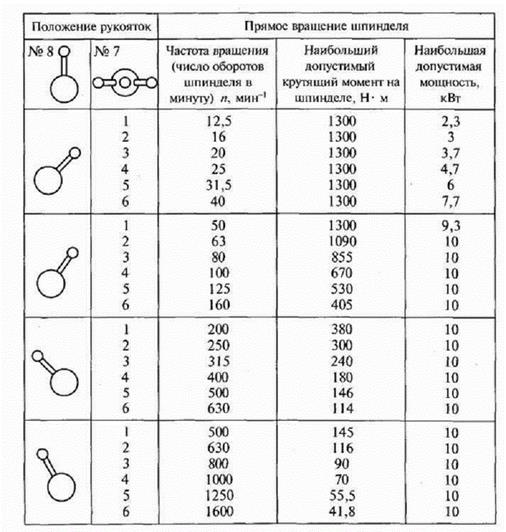

На станке нельзя произвольно устанавливать частоту вращения шпинделя, так как она зависит от кинематической цепи главного движения станка. Частоту вращения выбирают по таблицам, приведенным в паспорте конкретного станка. Если расчетная величина отсутствует в таблице, то необходимо использовать ближайшую наименьшую величину.

Затем производят определение фактической скорости резания v м/мин. В дальнейшем величина фактической скорости резания используется дм определения требуемой мощности двигателя станка, в соответствии с которой выбирают тип токарного станка, применяемый при обработке.

![]()

![]() При

чистовой обработке выбирают минимальную подачу, принимая во внимание заданные

параметры шероховатости.

При

чистовой обработке выбирают минимальную подачу, принимая во внимание заданные

параметры шероховатости.

Для упрощения вычислений подходящее значение подачи выбирают по справочной таблице.

Порядок выполнения

Выполнить расчет режимов резания аналитическим способом по заданному чертежу и заданным условиям, для обработки на токарном станке 1к62. Используя таблицы назначить глубину резания, определить подачу. Рассчитать скорость резания. Определить частоту вращения шпинделя и скорректировать по паспорту станка. Данные занести в таблицу

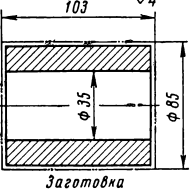

Дано:

Дано:

Представленная стальная заготовка протачивается чистовым проходом до диаметра- 83мм., проходным отогнутым твердосплавным резцом.

таблица 1

![]()

![]()

таблица 2

таблица 3

|

параметр |

ед. измерения |

результат |

|

Глубина резания - t |

мм |

|

|

Подача -s |

мм/об |

|

|

Скорость резания - v |

м/мин |

|

|

Частота вращения шпинделя (расчётная) - n |

об/мин |

|

|

Частота вращения шпинделя (по паспорту) - n |

об/мин |

|

Используемая литература:

Технология токарных работ: учебник для студ. учреждений сред. проф. образования/ Т.А.Багдасарова.- М.: Издательский центр «Академия», 2015.-160с.

Материалы на данной страницы взяты из открытых источников либо размещены пользователем в соответствии с договором-офертой сайта. Вы можете сообщить о нарушении.