Самарский колледж строительства и предпринимательства

(филиал)

федерального государственного бюджетного

образовательного учреждения высшего образования

«Национальный исследовательский

Московский государственный строительный университет»

Методические рекомендации

по выполнению практических работ

дисциплины

«Строительные материалы и изделия»

Для специальности 08.02.02

«Строительство и эксплуатация инженерных сооружений»

Самара 2019г.

Асфальтобетонные заводы и их классификация

Приготовление горячих смесей

Установки

Асфальтобетонный завод

(АБЗ)- комплекс технологического, энергетического и вспомогательного

оборудования, предназначенного для выполнения операций по приготовлению

асфальтобетонных смесей (горячих, холодных и литых). Кроме того, на АБЗ

выпускают щебень, обработанный битумом (черный щебень), и перерабатывают старый

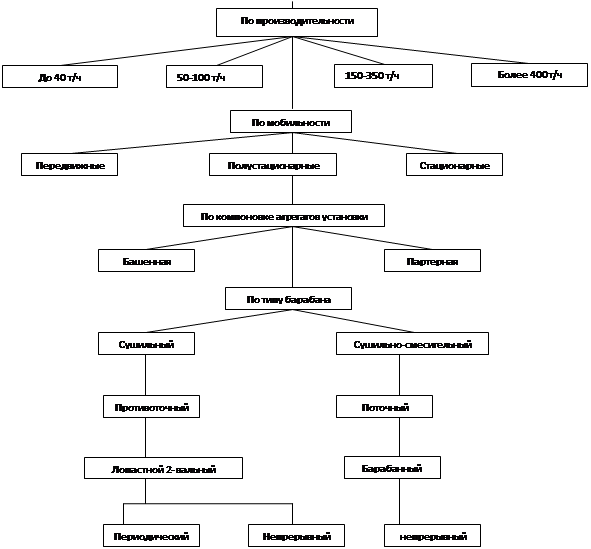

асфальтобетон. Классификация асфальтосмесительных установок приведена на рис.

1.

По принципу работы технологического оборудования АБЗ и установки подразделяют на цикличные и непрерывные. На АБЗ цикличного действия используют установки периодического действия и порционные дозаторы для дозирования компонентов смеси. На заводах непрерывного действия операции дозирования, перемешивания и выдачи готовой смеси совмещены по времени.

По мощности асфальтосмесительных установок АБЗ разделяют на следующие типы:

- малой – до 40 т/ч;

- средней – 50-100 т/ч;

- большой производительности – 150-350 т/ч

- сверхмощные – 400 т/ч и более.

По компоновке технологического оборудования АБЗ и установки делят на:

- башенные

- партерные.

Наибольшее распространение получили установки с башенным расположением агрегатов.

По степени инвентарности различают установки трех типов:

- стационарные,

- сборно-разборные

- мобильные.

Важная задача при проектировании АБЗ - определить для него место на строящейся дороге. От правильного решения этой задачи зависит не только стоимость смеси, но и успех работы завода, сроки строительства дороги.

Месторасположение завода зависит от:

- потребности смеси,

- сроков строительства,

- рельефа местности,

- расположения баз и источников снабжения материалами для приготовления смеси.

- железнодорожных станций,

- возможности получения электроэнергий и воды,

- производственных или жилых объектов и т.д.

Решающим для размещения АБЗ является учет технологических особенностей асфальтобетонных горячих смесей – остывание в пути и соответственно время доставки от завода до объекта строительства.

Месторасположение АБЗ и его производительность должны обеспечить наиболее низкую стоимость асфальтобетонной смеси на месте ее укладки, непрерывность потока и запроектированный темп строительства.

Приготовление асфальтобетонных смесей (рис. 2 .) складывается из следующих технологических операций:

- сушки и подогрева каменных материалов;

- сортировка их фракциями,

- дозирования минеральных и вяжущих материалов,

- перемешивание компонентов смеси

- выдачи готовой смеси.

Рис . 2. Технологическая схема приготовления горячей асфальтобетонной смеси:

1 – бункера агрегата питания; 2 – питатели; 3 – ленточный конвейер; 4 – наклонный конвейер; 5 – сушильный барабан; 6 – пылеулавливающая установка (циклоны); 7 – дозатор битума; 8 – элеватор; 9 – грохот; 10 – бункера минеральных материалов; 11- бункер минерального порошка; 12 – массовый дозатор минеральных материалов; 13 – мешалка; 14 – скип; 15 – скиповый путь; 16 – накопительный бункер асфальтобетонной смеси; 17 – автосамосвал.

Для улучшения качества в асфальтобетонные смеси вводят поверхностно- активные вещества и активаторы. В качестве ПАВ используют катионоактивные и анионоактивные вещества. К катионоактивным веществам относятся соли высших первичных, вторичных и третичных алифатических аминов, четерыхзамещенные аммониевые основания; к анионоактивным – высшие карболовые кислоты, соли (мыла) тяжелых и щелочноземельных металлов высших карбоновых кислот.

Применение ПАВ позволяет уменьшить температуру нагрева минеральных материалов и смесей: увеличить степень обволакивания битумом поверхности минеральных частиц: сократить время перемешивания: улучшить удобоукладываемость и уплотняемость смесей. ПАВ на АБЗ вводят в битум или прямо в смеситель при перемешивании асфальтобетонной смеси. Наибольший эффект получателя при введении ПАВ в битумоплавильную установку.

Свойства и качества вводимых в асфальтобетонную смесь ПАВ должны отвечать требованиям ГОСТ и другим соответствующим техническим условиям на ПАВ и активаторы.

Асфальтобетонную смесь на АБЗ приготовляют в установках цикличного и непрерывного действия с гравитационным или принудительным смешением материалов.

При возможности выбора

- в первую очередь применяют асфальтосмесительные установки цикличного действия.

- затем - непрерывного с принудительным перемещением

- в последнюю очередь - асфальтосмесительные установки непрерывного действия с гравитационным перемешиванием.

При приготовлении асфальтобетонной смеси в мешалке периодического действия обеспечиваются лучшие условия возможности регулирования времени перемешивания и получения смеси требуемого качества.

Сушка и нагрев каменных материалов должны обеспечить не только заданную температуру, но и полное удаления влаги. При применении ПАВ для приготовления горячих смесей допускается влажность минеральных материалов не более 1% холодных -не более 3%.

Тепловой расчет барабана предусматривает также определение температуры горячих газов по длине барабана, часового расхода топлива, теплового КПД, объема дымовых газов и определение основных параметров барабана. Тепловой баланс сушильного барабана учитывается полезные затраты теплоты в трех зонах барабана, потери теплоты топкой, стенками барабана, с дымовыми газами, от неполноты сгорания топлива, а также другие неучтенные потери. В табл. 5.1 приведены технические характеристики сушильных барабанов.

Автоматизация сушильного агрегата заключается в контроле и поддержании заданной температуры материала на выходе, а также в контроле за наличием пламени в форсунке. В качестве датчиков температуры применяют термопары, устанавливаемые в разгрузочном (осыпном) лотке сушильного барабана, или бесконтактные тепловые индикаторы – термисторы. Регулируют температуру с помощью электронного прибора, который при отклонении температуры материала от заданной воздействует на реверсивный магнитный пускатель вспомогательного двигателя, управляющего подачей топлива в форсунку.

Система автоматического контроля за наличием пламени в форсунке основана на применении фотоэлектрических датчиков. При угасании пламени сигнал от фотоэлемента усиливается и подается на вспомогательный двигатель воздействующий на кран подачи топлива к форсунке.

В современных асфальтосмесительных установках для дистанционного розжига тонок применяют электрогазовый запал, работающий от электрического разрядника.

Для нагрева и обезвоживания битума применяют битумоплавительное оборудование непрерывного и периодического действия. В установках непрерывного действия с газовым или электрическим подогревом обезвоживание проходит в тонком слое. Установки периодического действия из нескольких битумоплавительных котлов. В них вязкий битум говорят по двухступенчатому циклу в одних котлах битум нагревают до 110°-120° С и при необходимости выпаривают воду, потом перекачивают в другие расходные котлы и нагревают до рабочей температуры.

При необходимости введения ПАВ или разжижителя битум готовят по трехступенчатому циклу: после разогрева и выпаривания воды битум перекачивают в свободные котлы, где объединяют с ПАВ или разжижителями, а затем перекачивают в расходные котлы и нагревают до рабочей температуры.

Компоненты асфальтобетонной смеси дозируется по массе; исключение допускается для битума и добавок ПАВ, дозирование которых ведется по объему. Для предварительного дозирование минеральных материалов (до поступления в сушильный барабан) используют агрегаты питания. Точность дозирования компонентов асфальтобетонной смеси и исправность работы дозаторов ежесменно контролирует представитель заводской лаборатории. Органами ведомственного контроля проверка работы и дозировочных устройств осуществляется каждые 3 месяца.

Особое внимание уделяется режимам перемешивания асфальтобетонной смеси в смесителях цикличного и непрерывного действия.

Режим перемешивания минеральных материалов с битумом играет основную роль в процессе приготовления смеси. Тщательно перемешенная смесь характеризуется равномерным распределением всех ее компонентов и полным обволакиванием поверхности частиц битумом. Продолжительность перемешивания зависит от типа смесительной установки и вида приготовляемой смеси. Она колеблется от 20 до 180 с. В табл. 5.2 приведены рекомендации по продолжительности перемешивания смесей в мешалках принудительного действия.

С увеличением времени перемешивания в 2 раза, по данным СоюзДорНИИ, показатели механической прочности асфальтобетона возрастают на 25-30%. Такой путь повышения качества смеси на лучший, так как обеспечение высокой производительности требует значительного увеличения мешалки. Более рациональным направлении является увеличение в 1.5 раза окружных скоростей лопаток.

Повысить качество смеси и производительность технологического процесса перемешивания можно интенсификацией процесса перемешивания, применением ПАВ, активаторов, совершенствованием способа введения вяжущих, а также активацией минеральных материалов. Интенсификация процесса перемешивания обеспечивает сокращение расхода вяжущих материалов и минерального порошка на 10-15%. Способ введения битума также оказывает существенное влияние на перемешивание и качество смеси.

Большой эффект достигается при увеличении давления при впрыскивании битума. Перемешивание материалов происходит в битумом тумане. Минеральные материалы равномерно и быстро обволакиваются при сокращении общего цикла времени их перемешивания.

В целях совершенствования технологии приготовления асфальтобетонной смеси целесообразно широко применять активаторы – цемент, известь, сланцевую смолу и др. введение этих материалов способствует созданию активной свежеобразованной поверхности, имеющей в начальный период большую энергию, что обусловливает высокую адгезию с вяжущими материалами.

Качество щебня оценивают по форме щебенок, зерновому составу, по содержанию пылевидных и глинистых частиц. Для контроля отбирают пробы из каждой фракции не реже одного раза в 5 дней и при поступлении новых партий щебня. По пробам определяют физико-механические свойства щебня или гравии: предел прочности на сжатие в водонасыщенном состоянии, потери при истирании в полочном барабане, степень морозостойкости.

При контроле качества песка определяют зерновой состав, модуль крупности, который должен быть не менее 2-2,5; содержание пыли и глины (количество глинистых и пылеватых частиц не должно превышать 3%). Для контроля отбирают пробы не реже одного раза в 3 дня и при поступлении новых партий песка.

Качество минерального порошка в каждой новой партии оценивают по показателям свойств, нормированных ГОСТом.

При текущем контроле (один раз в 3-5 дней) определяют зерновой состав, влажность минерального порошка, гидрофобность и однородность активированного порошка.

При текущем контроле качества битума определяют глубину проникания иглы при 25 °С вязкого битума или вязкость жидкого битума (стандартным вискозиметром). Для этого отбирают пробы из каждого рабочего котла, а из битумоплавильных установок непрерывного действия – один раз в смену.

При приготовлении разжиженного битума на АБЗ проверяют правильность дозирования и последовательность загрузки в котел исходных материалов в соответствии с подобранным в лаборатории состав.

Контроль дозирования минеральных материалов и битума включает:

- проверку работу дозирующих приспособлений (не реже одного

раза в месяц) и точности взвешивания минеральных материалов,

битума, ПАВ и активаторов (два раза в месяц);

- определение содержание битума в асфальтобетонной смеси

методом ускоренного экстрагирования (один раз в 3 – 4 смены, а

также при изменении внешнего вида смеси);

- проверку зернового состава минеральной части

асфальтобетонной смеси после экстрагирования битума.

Контроль температурного режима приготовления битума и асфальтобетонных смесей производится систематически через каждые 2 – 3 ч. Температуру битума следует контролировать с помощью термопар, а при отсутствии их – термометром в пробе битума, отобранной черпаком вместимостью 2 – 4 л. В битумоплавильных установках непрерывного действия температуру битума проверяют по термометру, установленному в отсеке готового битума. Температуру асфальтобетонных смесей контролируют с помощью термометра непосредственно после выпуска смеси из смесителя в кузове каждого автомобиля-самосвала.

В процессе приготовления асфальтобетонной смеси 2 – 3 раза в смену контролируют соблюдение установленного времени перемешивания минерального материала с битумом (если смесители не имеют управления).

Качество готовой асфальтобетонной смеси проверяют путём отбора одной – двух проб в смену для каждого вида смеси, из которых формируют образцы.

Для каждого образца определяют:

- плотность,

- водонасыщение,

- набухание,

- предел прочности при сжатии сухого образца.

Если показатели физико-механических свойств асфальтобетонной смеси систематически отличаются от показателей, полученных при подборе, проверяют свойств всех материалов, состав смеси и технологический процесс ее приготовления. Кроме того, однородность, цвет, равномерность, распределение битума, удобоукладываемость при выгрузке, укладке и уплотнении асфальтобетонных смесей оценивают визуально по внешним признакам.

Схема установки насоса – смесителя

Схема установки насоса – смесителя в горизонтальной емкости:

а – с лотком; б – с наклонным и эксцентричным расположением;

1 – емкость; 2 – теплоизоляция; 3 – люк-лаз; 4 – электродвигатель; 5 – насос-смеситель; 6 – обойма с заборным конусом; 7 – воронка для загрузки полимера; 8 – лоток; 9 – патрубок подачи битума и жидких добавок; 10 – патрубки слива битума; 11 – электронагреватели с удельной тепловой мощностью не более 1 Вт/см2; 12 – направление струй битума при работе насоса-смесителя (площадка обслуживания, читатель полимера и мерный бачок для пластификатора не показаны)

|

Технологическая схема получения ПБВ (полимерно- битумные вяжущие) 1 – емкость для битума; 2 – битумная насосная станция; 3 – бункер для полимера; 4 – дозатор полимера; 5 – установка для подготовки СОАМ; 6 – емкость для пластификатора (И-40 или СОАМ); 7 – емкости для приготовления раствора пластификатора с полимером; 8 – смеситель; 9 – насосная станция для перекачки ПБВ; 10 – емкости для хранения ПБВ; 11 – автобитумовоз; 12 – переносная тара; 13 – расходная емкость для ПБВ асфальтосмесительной установки; 14 – дозаторы. |

|

Технологическая схема получения ПБВ |

1. Асфальтобетонные заводы и технологическое

оборудование для их оснащения.

1.1 Асфальтобетонные заводы (АБЗ) являются основными производственными предприятиями дорожного хозяйства и предназначены для приготовления различных асфальтобетонных смесей для строительства, реконструкции и ремонта слоев по приготовлению смесей и перечня необходимого для приготовления их оборудования.

Однако перечень выполняемых на АБЗ технологических операций, а следовательно и номенклатура технологического оборудования АБЗ, значительно шире просто комплекса операций по приготовлению смесей и перечня необходимого для приготовления их оборудования.

Перечень технологических и обеспечивающих операций включает:

· Технологические операции (комплекс операций) по приготовлению смесей, включая предварительное дозирование минеральных материалов, нагрев и сушку минеральных материалов, сортировку (грохочение) и кратковременное хранение нагретых каменных материалов. точное дозирование минеральных материалов, битума или другого специального вяжущего, минерального порошка и добавок, смешение составляющих в мешалке и выгрузка из мешалки готовой (товарной) асфальтобетонной смеси;

· Технологические операции по приему, хранению и подаче в бункеры по фракциям каменных материалов, а при необходимости получение на АБЗ необходимых по крупности фракций щебня и песка путем дробления и сортировки более крупных фракций щебня;

· Технологические операции по приему, хранению, нагреву и подаче в дозаторы битума;

· Технологические операции по приему, хранению и подаче в дозатор минерального порошка (заполнителя);

· Технологические операции по приему, хранению, нагреву и подаче в дозатор поверхностно-активных веществ (ПАВ);

· Технологические операции по складированию, кратковременному хранению и отгрузке готовой асфальтобетонной смеси.

Для выполнения всего комплекса технологических операций в состав АБЗ входит следующие технологическое оборудование:

· Асфальтосмесительные установки;

· Приемные устройства для каменных материалов, площадки для их хранения и машины для их подачи в бункеры асфатосмесительных установок;

· Приемные устройства для битума, хранилища (емкости) для битума, битумонагревательное оборудование, битумные насосы;

· Приемные устройства и площадки для бочек с ПАВ или емкости для ПАВ, нагреватели для ПАВ и насосы для их подачи к смесителю;

· Приемные устройства и емкости для хранения минерального порошка и насосы (пневмосистемы) для подачи его к смесителю;

· Загрузочные устройство (скип или элеватор) готовой смеси, бункеры-накопители готовой смеси;

· Дробильно-сортировочное оборудование для получения требуемых фракций щебня и песка.

Схема асфальтосмесительной установки непрерывного действия

1. Бункеры-дозатор 10. Кабина управления

2. Сборный конвейер 11.Силос минпорошка

3. Конвейер с контролем влажности 12.Бункер старого асфальтобетона

4. Сушительно-смесительный барабан 13.Конвейер с контролем влажности

5. Дозатор и подача старого асфальтобетона 14.Пылеуловитель и силос пыли

6. Смесительная зона 15.Битумный бак-цистерна

7. Бункер ожидания скипа 16.Нагреватель масла

8. Пылесос-вентилятор 17. Нагреватель масла

9. Накопительный бункер 18. Конвейер сушильного барабана

Помимо основного технологического оборудования в состав АБЗ могут входить:

· Оборудование для приготовления и хранения битумных эмульсий;

· Хранилища топлива (газа, дизтоплива или мазута);

· Постройки административно-бытового назначения;

· Объекты электроэнергетического обеспечения;

· Котельные;

· Компрессорные станции;

· Водопроводное хозяйство;

· Сети электро-, тепло- и водоснабжения;

· Лаборатория;

· Ремонтная мастерская

· Материально-технический склад.

АБЗ различают:

· По типу размещения: на

· и притрассовые (приобъектные):

· По длительности работы на одном месте: на стационарные, инвентарные (перебазируемые) и передвижные (часто перебазируемые):

· По количество и суммарной производительности асфальтосмесительных установок.

Прирельсовые АБЗ сооружают непосредственно у железнодорожной ветки, по которой поступают все или большинство исходных материалов: щебень, песок, битум, минеральный порошок, ПАВ и топливо.

Притрассовые АБЗ сооружают непосредственно вблизи от строящейся автомобильной дороги с целью сокращения дальности и времени транспортирования готовой асфальтобетонной смеси. Все исходные материалы и топливо доставляют автомобильным транспортом с прирельсовых базисных складов или непосредственно с

Предприятий производящих: с карьеров каменных материалов из песка, заводов по производству битума и минерального порошка.

Стационарные АБЗ сооружают, как правило, неразборными и рассчитывают на эксплуатацию на одном месте до 10 и более лет.

Инвентарные АБЗ сооружают разборными и рассчитывают на эксплуатацию на одном месте в течении 2-4 лет

Передвижные АБЗ сооружают разборными и рассчитывают на эксплуатацию на одном месте до 1 года.

Количество смесительных установок на АБЗ колеблется в пределах от 1до 6. На стационарных АБЗ, как правило от 2 до 6,а на инвентарных и передвижных от 1 до 2.

С учетом вышесказанного ниже рассматриваются основные технологические комплексы оборудования для приготовления, хранения и отгрузки асфальтобетонной смеси.

По принципу действия асфальтобетонные установки подразделяются циклические (периодического действия) и непрерывные (непрерывного действия).

Классические схемы асфальтосме

сительных установок циклического

действия

1. Бункеры-преддозаторы

2. Сборный конвейер

3. Конвейер сушильного барабана

4. Сушильный барабан

5. «Горячий» элеватор

6. Смесительная башня

7. Накопительный бункер

8. Элеватор минпорошка

9. Силос минпорошка

10. Пылеуловитель и силос пыли

11. Пылесос-вентилятор

12. Битумный бак-цистерна

13. Нагреватель масла

14. Кабина управления

С загрузкой автомобилей-самосвалов

из отдельного бункера-накопителя

С загрузкой автомобилей из смесителя

и отдельного бункера-накопителя

Технология циклического приготовления асфальтобетонный смесей (классическая технология) включает:

· Хранение небольшого запаса минералов (песка и щебня)в бункерах-преддозаторах и предварительное дозирование влажных щебня и песка. Нагрев и сушку минеральных материалов в сушильном барабане;

· Сортировку нагретых минеральных материалов по фракциям и складирование в «горячих» бункерах;

· Дозирование нагретых минеральных материалов по фракциям на весовой площадке и подача в смеситель;

· «сухое»(без вяжущего) перемешивание минеральных материалов в смесителе;

· Нагрев вяжущего (битума или ПБВ) в рабочей емкости;

· Дозирование вяжущего и подача в смеситель;

· «мокрое» (с вяжущим) перемешивание компонентов в смесителе;

· Выгрузка готовой смеси в кузов транспортного средства или через подъемное устройство («горяЧий» элеватор или скиповый подъемник) в бункер-накопитель готовой смеси;

· Выгрузка готовой смеси из бункера-накопителя в транспортное средство.

С учетом того, что асфальтобетонная смесь является комплексным многокомпонентным материалом меняющим свойства при изменении состава, все технологические операции (переделы) оказывают значительное влияние на конечные свойства асфальтобетона в покрытии.

1.2. Асфальтобетонный завод непрерывного действия

Особо важными параметрами технологических операций, оказывающих влияние на свойства конечного продукта – асфальтобетонной смеси, являются:

· Точность предварительного дозирования минеральных материалов, т.к. уменьшение и увеличение дозировки даже одного компонента приводит в итоге к недостатку и переизбытку этого компонента в «горячих» бункерах; обеспечение этого параметра решается путём: повышения точности дозирования, а так же введением в систему автоматического управления (АСУ) блока контроля уровня минеральных материалов в «горячих» бункерах.

· Температура минеральных материалов на выходе из сушильного барабана, т.к. низкая и высокая температура минеральных материалов приводит к снижению качества смеси: при низкой температуре часть влаги остается на зёрнах минерального материала и ухудшает сцепление битума с поверхностью зёрен, а при высокой температуре зёрен минерального материала происходит окисление

битума на поверхности этих зёрен, что меняет его свойства; обеспечение этого параметра решается введением в систему автоматического управления (АСУ) блока контроля температуры минеральных материалов и блоков регулирования мощности горелки сушильного барабана и суммарной производительности преддозаторов.

· Температура и режим нагрева органического вяжущего – битума, т.к. высокая температура битума может привести к изменению его свойств, а низкая температура битума ухудшает процесс обволакивания зёрен минерального материала, а резкий режим нагрева битума (высокая температура теплоносителя) также приводит к изменению его свойств; обеспечение этих параметров решается введением АСУ блоков контроля температуры теплоносителя, а также блока регулирования мощности горелки нагревателя теплоносителя (электронагревателя) битума.

· Точность дозирования минеральных материалов, минпорошка и битума, т.к. отклонение от заданного состава смеси является главной причиной получения некачественной смеси; обеспечение этих параметров решается путём использования весовых дозаторов минеральных материалов, минпорошка и битума на тензодатчиках.

· Точность соблюдения времени «сухого» и «мокрого» перемешивания компонентов асфальтобетонной смеси в смесителе; обеспечение этого параметра решается введением в АСУ блока задатчика времени перемешивания

· Размеры сечения накопительных бункеров в плане, увеличение которых вызывает сегрегацию смеси по крупности зёрен щебня, резко снижающую однородность и качество смеси; обеспечение этого параметра обеспечивается применением узких накопительных бункеров широких конус смеси, являющихся главной причиной сегрегации.

· Максимальное время хранения асфальтобетонной смеси в накопительных бункерах, т.к. длительное хранение смеси в бункерах приводит к изменению свойств битума, а при снижении температуры смеси препятствует её выгрузке; обеспечение этого параметра обеспечивается загрузкой в накопительные бункеры только требуемого на данную смену работы количества асфальтобетонной смеси.

· Температура нагрева минерального порошка, т.к введение в смеситель минпорошка без нагрева снижает температуру смеси или требует нагрева минеральных материалов до более высокой температуры; применение нагрева минпорошка особо важно для щебеночно-мастичных асфальтобетонных смесей (ЩМАС), в которых содержание минпорошка достигает 13-15%, и обеспечивается применением специальных агрегатов нагрева (теплообменников), в которых отсутствует контакт минпорошка с горячими газами, т.е. нагрев производится через металлический экран (стенку).

Технология непрерывного приготовления асфальтобетонной смеси включает:

· Хранение небольшого запаса минеральных материалов в бункерах-дозаторах и дозирование щебня и песка с учетом их влажности;

· Дозирование минерального порошка;

· Подача минеральных материалов и минерального порошка в сушильный барабан, их перемешивание, нагрев и сушка;

· Нагрев вяжущего в рабочей емкости;

· Дозирование и подача вяжущего в зону»мокрого» перемешивание;

· «мокрое»перемешивание компонентов в сушильном барабане-смесителе;

· Выгрузка готовой смеси через подъемное устройство в бункер-накопитель готовой смеси;

· Выгрузка готовой смеси из бункера-накопителя в транспортное средство.

В технологии непрерывного действия, где отсутствует сортировка горячих минеральный материалов, дозирование горячих минеральный материалов и нагрев минерального порошка, особо важными параметрами технологических операций являются:

· Точность дозирования холодных минеральных материалов, определяющая состав асфальтобетонной смеси: обеспечение этого параметра решается путем: повышения точности работы дозаторов непрерывного действия за счёт использования тензометрических систем и введение в АСУ

блока контроля влажности минеральных материалов (особенно песка) и блоков регулирования работы дозаторов с учётом влажности материалов.

· Точность дозирования битума и минерального порошка, также определяющих состав асфальтобетонной смеси; обеспечение этих параметров решается путем использования высокоточных дозаторов и введением в АСУ регулируемой постоянной связи работы этих дозаторов с дозаторами минеральных материалов.

· Точность соблюдения времени «сухого» и «мокрого» перемешивания компонентов асфальтобетонной смеси; обеспечивается путём регулировки места введения в смеситель минпорошка и битума.

Влияние и способы обеспечения параметров бункеров-накопителей смеси те же, что и при циклической технологии приготовления смеси.

Очень важным параметром обеих технологий является обеспечение постоянства фракционного состава и чистоты минеральных материалов в штабелях АБЗ. Это обеспечивается размещением штабелей минеральных материалов на площадках с асфальтобетонным и бетонным покрытием, а также устройством между штабелями сплошных барьеров, препятствующих смешиванию фракций.

Особо важными технологическими параметрами приготовления асфальтобетонной смеси являются:

· Точность дозирования всех составляющих – отклонение по весу не более 0,5%;

· Режим сушки и температура нагрева щебня и песка – отклонения по температуре не более 5°С;

· Режим и температура нагрева вяжущего – отклонения по температура не более 5°С;

· Время «сухого» и «мокрого» перемешивания отклонение по времени не более 5 сек.;

· Характер подачи готовой смеси в накопительный бункер и выгрузки (истечения) из бункера – с недопущением сегрегации минеральных материалов по крупности;

· Время хранения готовой смеси в накопительном бункере и равномерность теплоизоляции – с недопущением температурной смеси.

Основными причинами и мотивами, определяющими тенденции развития асфальтосмесительных установок, являются:

· Желание снизить затраты на производство смесей;

· Требование заказчика на получение смесей высокого качества, т.е. не ниже требований действующих стандартов;

· Стремление к снижению энергоемкости производства смесей и металлоемкости установок;

· Стремление приблизить производство смесей к месту укладки, т.е. необходимость их перемещения и сокращения сроков монтажа и демонтажа;

· Стремление избежать влияние человеческого фактора на процесс производства смесей, т.е. повышение степени автоматизации работы установок;

· Стремление к повышения надёжности (безотказности) и долговечности установок;

· Стремление к обеспечению защиты экологии, т.е. снижения пылевых и вредных газовых выбросов в атмосферу.

Основные тенденции развития асфальтосмесительных установок в последние 20 лет – следующие:

· Расширение типоразмерного ряда асфальтосмесительных установок, выпускаемых ведущими производителями Европы и США, сопровождающееся заметным повышением производительности больших установок, продолжением выпуска установок малой производительности и увеличением количества типоразмеров.

· Расширение уровня автоматизации технологических процессов приготовления смеси на основе увеличения мест оперативного контроля параметров промежуточных процессов и использование компьютеров для хранения информации, ускорения изменения рецептов смесей и настройки систем обеспечения качества (температуры, дозировок и др.)

Быстрое распространение достижений отдельных фирм в обеспечении:

· Точности дозирования составляющих на базе тензометрического взвешивания компонентов;

· Использования универсальных горелок в сушильных барабанов, работающих на газе, дизтопливе, мазуте и пылевидном угле;

· Использование тканевых рукавных фильтров, обеспечивающих высокую степень очистки отходящих газов и возврат пыли в смесь для замены части (до 50%) минерального порошка;

· Использования теплоизоляции сушильных барабанов.

2. Обоснование размещения АБЗ.

Завод будет размещен вблизи железнодорожных путей, так как всё дорожно-строительные материалы будет доставляться по ним.

2.1. Сравнение времени остывания асфальтобетонной

смеси со временем её доставки к месту укладки.

Необходимо сравнить время остывания смеси t1,ч,со временем ее доставки к месту укладки t2, ч, (t1 ≥ t2).

t1=![]() *1n

*1n![]() (1).

(1).

t2=![]() 1n

1n ![]() 0,9 ч.

0,9 ч.

Где G-количество смеси в кузове самосвала, для самосвала ЗИЛ-ММЗ-555, G=4500кг;

Gсм-теплоемкость горячей смеси, Ссм=1,1 кДж/(кг·°С);

F-площадь стенок кузова самосвала, для самосвала ЗИЛ-ММЗ-555 F=11м2;

h-коэффициент теплопередачи, h=168 кДж/(м2·ч · ͦС;

TАБЗ- температура смеси при отправке с АБЗ,°С;

Tсм-температура смеси при ее укладке,°С;

TВ-температура воздуха,°С.

t2=![]() (2).

(2).

t2=![]()

где L-дальность транспортировки, км;

v-скорость движения самосвала, v=40…60км/ч.

2.2 Источники обеспечения АБЗ водой и электроэнергией.

Нормативные требования.

Обеспечение АБЗ водой происходит путем водозабора из водопроводной сети. Электроэнергия поступает из городской сети. АБЗ размещают с подветренной стороны к населённому пункту, на расстоянии не ближе 500 м от него. Площадка АБЗ должна быть достаточно ровной, с уклоном 25-30%, обеспечивающим отвод поверхностных вод. Коэффициент использования площади должен быть не менее 0,6, а коэффициент застройки - не менее 0,4. Уровень грунтовых вод-не выше 4 м.

При размещении зданий и сооружений на территории завода следует учитывать следующее:

Здания и сооружения с повышенной пожарной безопасностью следует размещать с подветренной стороны по отношению к другим зданиям;

Здания и сооружения вспомогательного производства должны располагаться в зоне цехов основного производства;

Складские сооружения нужно располагать с учетом максимального использования железнодорожных и других подъездных путей для погрузочный, разгрузочных операция и обеспечения подачи материала к основным цехам кратчайшим путем;

Энергетические объекты нужно располагать по отношению к основным потребителям с наименьшей протяженностью трубопровода и ЛЭП;

При устройстве тупиковых дорог необходимо в конце тупика предусматривать петлевые объезды или площадки размером не менее 12x12 м для разворота автомобилей.

3. Режим работы завода и его производительность.

3.1. Часовая производительность АБЗ, Qч, т/ч.

Qч=![]() (3).

(3).

где П - необходимое количество асфальтобетонной смеси, т;

Ф - плановый фонд времени.

Ф=![]() (4).

(4).

Ф=8·1·22,3·4·0,9·0,9=578,016ч≈578 ч

где 8 ч-продолжительность смены;

n - количество смен;

22,3 - число рабочих дней в месяце;

m - количество месяцев укладки смеси;

0,9-коэффицент использования оборудования в течении смены

0,9 – коэффициент использования оборудования в течении m месяцев.

П =k · Fi ·hi · pi (5).

П = 1,3·70000 ·0,1 · 2,2 = 20020 т

где k- коэффициент, учитывающий неравномерный расход смеси, k=1,1…1,5;

F-площадь укладки асфальтобетонной смеси, м2, F=10000·7=70000 м2;

h-толщина укладки асфальтобетонной смеси, м;

p-плотность смеси, p=2,0…2,4 т/м3

Qч=![]()

Полученное значение округляем до целого числа и принимаем смеситель типа ДС-617.

3.2.Расчет расхода материалов.

Требование к материалам.

Для приготовление горячей смеси применяются вязкие нефтяные битумы марок БНД 60/90, БНД 90/130.Щебень следует применять из естественного камня. Не допускается применение щебня из глинистых, известковых, глинисто – песчаных и глинистых сланцев. Пески применяются природные или дробленные. Минеральный порошок применяется активированный и не активированный. Допускается использовать в качестве минерального порошка измельчённые металлургические шлаки и пылевые отходы промышленности. Активированный минеральный порошок получают в результате помолки каменных материалов в присутствии активизирующих добавок, в качестве которых используются смеси состоящие из битума и ПАВ в принятом соотношении 1:1.

Qч=34,6 ![]() ; Qч=

; Qч=![]() =15,7

=15,7 ![]()

Суточная потребность материалов:

где 8 ч – продолжительность смены;

n – число смен;

П с ki=![]() (6).

(6).

Qч – часовая производительность завода, т/ч (м3/ч)

Nki – потребность в K1 компоненте на 100т асфальтобетонной смеси.

ПЩ =

![]()

ПМП=![]()

ПБ=![]()

Учитывая естественную убыль (2% для щебня, песка, битума и 0,5% для минерального порошка) получаем:

ПЩ=ПЩ+0,02 · ПЩ =70,8+0,02 · 70,8=72,2m3

ПМП=ПМП+0,005 · ПМП=24,6+0,005 · 24,6=24,7 т

ПБ=ПБ+0,02 · ПБ=17,7+0,02 · 17,7=18,1 т

|

Материал |

Единица измерения |

Суточная потребность |

Норма запаса, дней |

Запас единовременного хранения |

|

Щебень |

м3 |

72,2 |

15 |

1083 |

|

Минеральный порошок |

Т |

24,7 |

15 |

387 |

|

Битум |

т |

18,1 |

25 |

452,5 |

4. Определение длины железнодорожного пути для

прирельсовых АБЗ.

4.1.Количество транспортных единиц N, прибывающих в сутки.

![]() (7).

(7).

где Q1 - суточная потребность, т (m=V · p):

k – коэффициент неравномерности подачи груза. k= 1,2;

q – грузоподъемность вагона. т:

p – плотность щебня, pщ – 1,58 т м3

NUI ![]() 2,7 ≈3

2,7 ≈3

NМП = ![]() =0,6

≈ 1

=0,6

≈ 1

NБ = ![]() = 0,4

≈ 1

= 0,4

≈ 1

4.2. Длина фронта разгрузки L,м.

L= ![]() (8).

(8).

где l – длина вагона, l=1,5 м;

n –число подач в сутки, n=1…3.

L= ![]() = 37,5

м.

= 37,5

м.

5. Склады минеральных материалов.

5.1.Расчет щебеночных штабелей.

Обычно для АБЗ проектируются склады щебня и песка открытого штабельного типа небольшой емкости с погрузочно-разгрузочными механизмами (конвейеры, фронтальные погрузки). При проектировании необходимо предусмотреть бетонное основание или основание из уплотненного грунта, водоотвод от штабелей, распределительные стенки между штабелями, подачу материалов в штаеля и в агрегат питания ленточными транспортерами.

V=![]() +

+ ![]() =› L =

=› L = ![]() (9).

(9).

H= 4 м.

R= 20 м.

LЩ

=![]() =24,4 м.

=24,4 м.

5.2. выбор и расчет ленточных конвейеров.

На АБЗ для непрерывной подачи минерального материала используют ленточные и винтовые конвейеры. Ленточными конвейерами можно перемещать песок и щебень в горизонтальном направлении и под углом не превышающим 22°. Выполняют ленточные конвейеры из нескольких слоев прорезиненной хлопчатобумажной ткани. Ширина ленты В, м, определяется по часовой производительности:

В = ![]() (10).

(10).

где Q- часовая производительность, т/ч;

v- скорость движения ленты м/с;

р- плотность материала, т/м3.

ВЩ=![]() = 0,192

м.

= 0,192

м.

5.3. выбор типа бульдозера.

Таблица 2. Марка бульдозера и его характеристики.

|

Тип м марка машины |

Мощность двигателя, кВт |

Отвал |

|||

|

Тип |

Размеры, мм |

Высота подъема, мм |

Заглубление, мм |

||

|

ДЗ-24А (Д-521А) |

132 |

Неповоротный |

3640х1480 |

1200 |

1000 |

Производительность Пэ, т/ч выбранного бульдозера:

ПЭ= ![]() (11).

(11).

где v – объем призмы волочения, V= 0,5ВН2= 0,5![]() 2=3,987

м3, здесь В- ширина отвала. м: Н- высота отвала, м;

2=3,987

м3, здесь В- ширина отвала. м: Н- высота отвала, м;

kp - коэффициент разрыхления, kp= 1,05…1,35.

kПР - поправочный коэффициент к объему призмы волочения, зависящий от соотношения ширины В и высоты Н отвала Н/В = 0,41,а также физико-механических свойств разрабатываемого грунта, kПР=0,77;

kВ - коэффициент машин по времени, kB=0,8;

ТЦ- продолжительность цикла, с;

ТЦ=tH+tPX+tXX+tВСП,

здесь tH - время набора материала,

tH=![]() =

= ![]() =3,84 с

=3,84 с

где LН - длина пути набора, LH=6…10 м;

v1 - скорость на первой передаче, v1=5…10 км/ч;

tPX – время перемещения грунта, с,

tPX=![]() =

= ![]() =7,2 с

=7,2 с

где L – дальность транспортировки, м, L = 20 м:

v2- скорость на второй передаче, v2=6…12 км/ч;

tXX – время холостого хода, с,

tXX= ![]() =

= ![]() = 9,16 с

= 9,16 с

где v3 – скорость на третей передаче, v3 = 7…15 км/ч;

tВСП = 20 с; ![]() ТЦ = 3,84 + 7,2 + 9,16 +

20 = 40,2 с;

ТЦ = 3,84 + 7,2 + 9,16 +

20 = 40,2 с;

ПЭ = ![]() = 169,18

= 169,18 ![]()

6. Битумохранилище

6.1. Расчет размеров битумохранилища.

Для приема и хранения вяжущих устраивают умные постоянные и временные битумохранилища только закрытого типа. Битумохранилища устраивают на прирельсовых АБЗ с битумоплавильными установками. Современные закрытые битумохранилища ямного типа должно быть защищены от доступа влаги как наружной, так и подземной путем устройства специальных зданий, дренажей или навесов. Глубина ямного хранилища допускается в пределах 1,5-4 м в зависимости от уровня грунтовых вод. Для достижения рабочей температуры применяют электронагреватели. Наиболее перспективный способ нагрева битума – разогрев в подвижных слоях с использованием закрытых нагревателей. Для забора битума из хранилища устраивают приемки с боку или в центре хранилища. Таким образом, битумохранилище состоит из собственно хранилища, приямка и оборудования для подогрева и передачи битума.

Значение запаса единственного хранения битума округляем до 500, тогда средняя площадь F, м2 битумохранилища:

F=![]() =

= ![]() =200 (12).

=200 (12).

где Е – емкость битумохранилища, м3;

h – высота слоя битума h= 1,5…4 м.

Затем, исходя из значения строительного модуля, равного трем, и отношения длины L к ширине B битумохранилища, равного L/B = 1,5, назначением средние значение длин Lcр и Bср.

![]() =

=![]()

![]() =› BСР

=

=› BСР

= ![]() =

= ![]() = 11,5 м; Lср=17,4 м.

= 11,5 м; Lср=17,4 м.

Ввиду того что стенки битумохранилища устраивают с отскоком:

Lдн = Lср - ![]() =16,15

м;

=16,15

м;

Bдн = Bcp - ![]() =10,25

м;

=10,25

м;

Lбр = Lср + ![]() = 17,4 + 1,25 + 0,2 = 18,85 м;

= 17,4 + 1,25 + 0,2 = 18,85 м;

Bбр = B cp +![]() =11,5 + 1,25 + 0,2 = 12,95 м.

=11,5 + 1,25 + 0,2 = 12,95 м.

6.2. Количество тепла, необходимое для нагрева битума

в хранилище и приямке Q, кДж/ч.

Q=Q1+Q2 (13).

где Q1 – количество тепла, затрачиваемое на плавление битума, кДж/ч.

Q1=µ![]() G (14).

G (14).

где µ - скрытая теплота плавления битума, µ = 126 кДж/кг;

G – количество подогреваемого битума, кг/ч, G= 0,1![]() Qсм,, где Qсм - производительность выбранного смесителя, кг/ч.

Qсм,, где Qсм - производительность выбранного смесителя, кг/ч.

G = 0,1![]() 35000 = 3500 =› Q1 = 126

35000 = 3500 =› Q1 = 126![]() 3500 = 441000

3500 = 441000

Q2- количество тепла, затрачиваемое на подогрев битума, кДж/ч:

Q2 = K![]() G

G![]() (15).

(15).

где K – коэффициент, учитывающий потери тепла через хранилища и зеркало битума, K = 1,1:

Cб – теплоемкость битума, Cб = 1,47…1,66 кДж/(кг![]() °C);

°C);

W - содержание воды в битуме, W = 2…5%;

t1 и t2 –

для хранилища t1 = 10°С; t2 = 60°C;

Q2хp = 1,1![]() 3500

3500![]()

![]() = 304150

= 304150

для приемника t1 =60°C; t2 = 90°C.

Q2np = 1,1![]() 3500

3500 ![]()

![]()

![]() = 182490

= 182490

Q = 304150 + 441000 = 745150

Битумоплавительные агрегаты предназначены для плавления, обезвоживания и нагрева битума до рабочей температуры. Разогрев битума в битумохранилище производится в два этапа:

1 этап: разогрев битума донными нагревателями, уложенными на дне хранилища до температуры текучести (60°C), дно имеет уклон, битум стекает в приямок в котором установлен змеевик.

2 этап: Разогрев битума в приямке до температуры 90°C. Нагретый битум с помощью наноса перекачивается по трубопроводам в битупловительные котлы.

6.3. Расчет электрической системы подогрева.

P = ![]() =

= ![]() = 866,5 (16).

= 866,5 (16).

В каждом блоке по шесть нагревателей. Мощность одного блока:

P1 = ![]() =

= ![]() = 216,6

(17).

= 216,6

(17).

где n

-количество блоков нагревателей, n = 3…4 шт.

Принимаем материал в спирали нагревателя полосовую сталь с ![]() = 0,12

= 0,12![]() 16-6 Ом

16-6 Ом![]() м. Сечение спирали

м. Сечение спирали

S = 10![]() 10-6 м2

10-6 м2

Pф = ![]() =

= ![]() =

72,2 (18).

=

72,2 (18).

Сопротивление фазы, Ом:

R = ![]() =

= ![]() = 0,67 (19).

= 0,67 (19).

где U = 380 В.

Длина спирали, м:

L = ![]() =

= ![]() = 55,8 (20).

= 55,8 (20).

Величина тока, А:

L = ![]() =

= ![]() = 327,8 (21).

= 327,8 (21).

Плотность тока, А/мм2:

L = ![]() =

= ![]() =

32,8

=

32,8![]() 106 (22).

106 (22).

7. Определение количества битумоплавильных

установок.

7.1.Часовая производительность котла Пк, м3/ч.

Пк = ![]() (23).

(23).

где n – количество смен;

kВ - 0,75…0,8;

Vк – геометрическая емкость котла для выбранного типа агрегата, м3;

KН – коэффициент котла, kН = 0,75…0,8;

t3 – время заполнения котла, мин:

t3 = ![]() =

= ![]() =

43,6

=

43,6

где ПН – производительность насоса (см.таблицу 3).

Таблица 3. Тип насоса и его характеристики.

|

Тип насоса

|

Марка насоса |

Производите льность, л/мин. |

Давление кгс/см2 |

Мощность Двигателя, кВт |

Диаметр Патрубков, мм |

|

передвижной |

ДС-55-1 |

550 |

6 |

10 |

100/75 |

tН = 270 мин – время выпаривания и нагрев битума до рабочей температуры;

tВ = время выгрузки битума, мин:

tВ = ![]() =

= ![]() =

734,7

=

734,7

где ![]() - объемная масса битума,

- объемная масса битума, ![]() = 1т/м3;

= 1т/м3;

Q – часовая производительность смесителя, т/ч:

Пк = ![]() = 8,79

= 8,79

7.2.Расчет количества котлов.

jк = ![]() +1 (24).

+1 (24).

где ![]() – суточная потребность в битуме,т/сутки;

– суточная потребность в битуме,т/сутки;

![]() – коэффициент неравномерности потребления битума.

– коэффициент неравномерности потребления битума.![]() = 1,2

= 1,2

Выбираем тип агрегата:

![]()

Таблица 4. Тип агрегата и его характеристики.

|

Тип агрегата |

Рабочей объем, л |

Установление мощность, кВт |

Расход топлива, кг/ч |

Производи тельность, т/ч |

|

|

э/дв. |

э/нагр. |

||||

|

ДС-91 |

30000 |

35,9 |

90 |

102,5 |

16,5 |

8.Расчет склада и оборудования для подачи

минерального порошка.

Для подачи минерального порошка используют два вида подачи: механическую и пневмотранспортную.

Для механической подачи минерального порошка до расходной емкости применяют шнеко - элеваторную

подачу. Применение пневмотранспорта позволяет значительно увеличить производительность труда, сохранность материала, дает возможность подавать минеральный порошок, как по горизонтали , так и по вертикали. Недостаток – большая энергремкость. Пневмотическое транспортирование заключается в непосредственном воздействии сжатого воздуха на перемещаемый материал. По способу работы пневмотранспортное оборудование делится на всасывающее, нагнетательное и всасывающе-нагнетательное. В общем случае пневмотранспортная установка включает компрессор с масло- и влагоотделителем, воздухопроводы, контрольно-измерительные приборы, загрузочные устройства подающие материал к установке, разгрузочные устройства и системы фильтров. Для транспортирования минерального порошка пневмоспособом используют пневмовинтовые и пневмокамерные насосы. Пневмовинтовые насосы используют для транспортирования минерального порошка на расстояние до 400 м.Недостаток – низкий срок службы быстроходных напорных шнеков. Камерные насосы перемещают минеральный порошок на расстояние до 1000 м.Могут применяться в комплекте с силосными складами. Включают в себя несколько герметично закрытых камер, в верхней части которой имеется загрузочное отверстие с устройством для его герметизации. В состав линии подачи входит склад, оборудование, обеспечивающее перемещение минерального порошка со склада до расходной емкости и расходная емкость.

8.1.Расчет вместимости силоса в склад.

Рекомендуется хранить минеральный порошок в складах силосного типа с целью избежания дополнительного увлажнения, которое приводит к комкованию и снижению его качества, а также к затруднению

![]() ( 25).

( 25).

транспортирования. Потребная суммарная вместимость силосов склада

где ![]() -масса минерального порошка:

-масса минерального порошка:

![]() -плотность минерального порошка,

-плотность минерального порошка,![]()

![]() -коэффициент учета геометрической емкости,

-коэффициент учета геометрической емкости,![]()

![]() = 322,5

= 322,5

Количество силосов рассчитывается по формуле:

n = ![]() (26).

(26).

где ![]() – вместимость

одного силоса,

– вместимость

одного силоса, ![]() ; V = 20,30,60,120.

; V = 20,30,60,120.

n = ![]() = 2,69

= 2,69 ![]() 3

3

8.2.Расчет пневмотранспортной системы.

Для транспортирования минерального порошка до расходной емкости принимается механическая или пневматическая система.

Для транспортирования минерального

порошка можно использовать пневмовинтовые пневмокамерные насосы. Подача в

пневмотранспортную установку сжатого воздуха осуществляется компрессором.

Потребная производительность компрессора ![]()

![]() составляет :

составляет :

![]() ·

· ![]() (27).

(27).

где ![]() - расход, необходимый для обеспечения требуемой

производительности пневмосистемы.

- расход, необходимый для обеспечения требуемой

производительности пневмосистемы.

![]() / мин.

/ мин.

![]() =

= ![]() (28).

(28).

где ![]() - производительность пневмосистемы,

- производительность пневмосистемы,![]() =0,21·

=0,21·![]()

![]() - часовая производительность АБЗ;

- часовая производительность АБЗ;

µ - коэффициент концентрации минерального порошка, µ = 20…50;

![]() воздуха равная 1,2 кг/

воздуха равная 1,2 кг/![]()

![]()

![]() = 2,9

= 2,9

![]() 1,25·2,9 =3,6

1,25·2,9 =3,6

Мощность на привод компрессора ![]() кВт;

кВт;

![]() (29).

(29).

где ƞ = 0,8 – КПД привода;

![]()

![]()

![]() · a +

· a +![]() (30).

(30).

где a =1,15…1,25;

![]() = 0,3 атм;

= 0,3 атм;

![]() - рабочее давление в смесительной камере подающего агрегата,

атм,

- рабочее давление в смесительной камере подающего агрегата,

атм,![]()

полное сопротивление пневмотранспортной системы, атм;

![]() =

= ![]() +

+ ![]() +

+![]() (31).

(31).

где ![]()

![]()

![]()

Путевые потери давления:

![]() =

= ![]() (32).

(32).

где k – опытный коэффициент сопротивления:

k = ![]() (33).

(33).

где ![]() - скорость воздуха зависит от µ=20…50 соответственно

- скорость воздуха зависит от µ=20…50 соответственно ![]() ;

;

![]() - диаметр трубопровода, м :

- диаметр трубопровода, м :

![]() =

= ![]() (34).

(34).

![]() = 0,06

= 0,06

K = ![]() =

= ![]() = 0,45

= 0,45

- коэффициент трения чистого воздуха о стенки трубы

λ=

0,246·![]() -0,22 (35).

-0,22 (35).

λ = 0,246·![]() -0,22= 0,02

-0,22= 0,02

где v – коэффициент кинематической вязкости воздуха,![]() /с ,v=14,9·

/с ,v=14,9·![]() .

.

![]() –приведенная длина трубопроводов, м:

–приведенная длина трубопроводов, м:

![]() =

= ![]() +

+![]() +

+ ![]() (36).

(36).

где ![]() – сумма для длин горизонтальных участков пневмотрассы, м ,

– сумма для длин горизонтальных участков пневмотрассы, м ,

![]() =3+3+4+4+20+20=54;

=3+3+4+4+20+20=54;

![]() - длина , эквивалентная сумме поворотов (колен),м,

- длина , эквивалентная сумме поворотов (колен),м,![]() = 8·4=32 (каждое колено принимаем равным 8 м);

= 8·4=32 (каждое колено принимаем равным 8 м);

![]() - длина, эквивалентная сумме кранов переключателей .Для

каждого крана принимают 8 м,

- длина, эквивалентная сумме кранов переключателей .Для

каждого крана принимают 8 м, ![]() =8·2=16;

=8·2=16;

![]() = 54+32+16=102

= 54+32+16=102

![]() =

=![]() =0,8

=0,8

Потери давления на подъем:

![]() =

=![]() (37).

(37).

где ![]() -1,8 кг/

-1,8 кг/![]() -средняя плотность воздуха на вертикальном участке;

-средняя плотность воздуха на вертикальном участке;

h-высота подъема материала ,м.Принимается 12…15 м, в зависимости от типа асфальтосмесительной установки.

![]() =1,8·35·14·

=1,8·35·14·![]() =0,088

=0,088

![]() =1,8·35·14·

=1,8·35·14·![]() =0,088

=0,088

Потери давления при вводе минерального порошка в трубопровод:

![]() =

= ![]() (38).

(38).

где % - коэффициент зависящий от типа загрузочного устройства. Для винтовых насосов следует принимать χ= 1, для пневмокамерных χ= 2;

![]() =

=![]() (39).

(39).

![]() =

=![]() =8,5

=8,5

![]() при вводе минерального порошка, кг/

при вводе минерального порошка, кг/![]() :

:

![]() (40).

(40).

![]() =

=![]() =3,4

=3,4

![]() =

=![]() =0,05

=0,05

Тогда :

![]()

![]() =0,938+1=1,938

=0,938+1=1,938

![]()

По формуле

(29) находим ![]() :

:

![]() =

=![]() =6,04

=6,04

На основании проведенного расчета

производится подбор подающего агрегата по табл. 11 ![]()

Таблица 5.Тип подающего агрегата и его характеристики.

|

Тип и марка насоса |

Производи тельность, м3/ч |

Дальность транспортирования, м |

Расход сжатого воздуха |

Диаметр трубопровода, мм |

Установленная мощность, кВт |

|

|

по горизонтали |

по вертикали |

|||||

|

К-2305 |

10 |

200 |

35 |

22 |

100 |

|

Расчет механической системы подачи минерального порошка .Механическая система представлена в виде шнеко - элеваторной подачи. Подающий агрегат-шнек.

Производительность шнека Qш, т/ч составляет:

Qш=47![]()

![]()

![]()

![]() t

t ![]() (41).

(41).

где ![]() -коэффициент заполнения сечения желоба,

-коэффициент заполнения сечения желоба,![]() =0,3

=0,3

![]() -плотность минерального порошка в насыпном виде,

-плотность минерального порошка в насыпном виде, ![]() =1,1 т/м3

=1,1 т/м3

![]() -диаметр шнека, принимает 0,2 м;

-диаметр шнека, принимает 0,2 м;

t -шаг винта, t=0,5 Dш=0,1 м;

n

-частота вращения шнека, об/мин n = ![]() = 67,08

= 67,08

kН -коэффициент, учитывающий угол наклона конвейера, kН = 1.

Qш = 47·0,3·1,1·0,1·67,08·0,22·1 = 4,16

Мощность привода шнека N, кВт определяется по формуле:

N= 0,0037· Qш

· L· ![]() +0,027· k3 · qм · L·Vм · ωв (42).

+0,027· k3 · qм · L·Vм · ωв (42).

где L -длина шнека, м L=4 м;

ω -коэффициент, характеризующий абразивность материала, для минерального порошка

принимается ω=3,2;

k3 -коэффициент, характеризующий трансмиссию, k3=0.15;

Vм=t ·· n/60=0,1-скорость перемещения материала, м/с;

ωВ -коэффициент трения, принимаемый для подшипников качения равным 0,08;

qм=80·Dш=16 кг/м -погонная масса винта.

N=0,0037·4,16·4·3,2+0,027·0,15·16·4·0,1·0,08=0,2

Производительность элеватора Qэ т/ч определяется из выражения:

Qэ=![]() = 10.03 (43).

= 10.03 (43).

где i -вместимость ковша, составляет 1,3 л;

Ɛ -коэффициент наполнения ковшей материалом. Ɛ =0,8;

-шаг ковшей, м (0,16;0,2;0,25;0,3;0,4;0,5;0,65)

![]() =1,0 м/с – скорость подъема ковшей.

=1,0 м/с – скорость подъема ковшей.

Необходимая мощность привода элеватора:

Qэ=![]() = 10,3

= 10,3

где h-высота подъема материала, м, принимается 14 м;

![]() -коэффициент, учитывающий массу движущихся элементов,

-коэффициент, учитывающий массу движущихся элементов,

А=1,1 –коэффициентоучитывающий форму ковша;

С=0,65-коэффициент, учитывающий потери на зачерпывание.

Nэ =0,004· Qэ ·h·![]() (44).

(44).

Таблица 6. Тип элеватора и его характеристики.

|

Тип элеватора |

Ширина ковша, мм |

Вместимость ковша, л |

Шаг ковшей, мм |

Скорость цепи, м/с |

Шаг цепи, мм |

Мощность, кВт |

Производи тельность м3/ч |

|

|

|

|

300 |

0,8…1,25 |

100 |

2,0 |

12…18 |

9.Расчет потребности предприятия в

электрической энергии и воде.

9.1.Расчет потребного количества электроэнергии.

Потребное количество электроэнергии

![]() (45).

(45).

где ![]() -коэффициент, учитывающий потери мощности,

-коэффициент, учитывающий потери мощности,

![]() -суммарная мощность силовых установок ,кВт;

-суммарная мощность силовых установок ,кВт;

![]() =

=![]()

![]() -то же, внутреннего освещения, кВт,

-то же, внутреннего освещения, кВт, ![]() ;

;

![]() - то же, наружного освещения , кВт,

- то же, наружного освещения , кВт,![]() ;

;

Примечание: нормы расхода электроэнергии на 1м2 берем по табл. 12 методических указаний.

![]() =0.75

=0.75

![]() =1.1*1.3*

=1.1*1.3*![]()

9.2. Определение общего расхода воды.

Общий расход воды определяется по формуле, м3:

B= ![]() (46).

(46).

где ![]() =1,2;

=1,2;

![]() =1,1…1.6;

=1,1…1.6;

![]() -расход воды на производственные нужды, м3/ч,

-расход воды на производственные нужды, м3/ч, ![]() ;

;

![]() -расход воды на бытовые нужды, потребление,м3/ч

-расход воды на бытовые нужды, потребление,м3/ч ![]()

В=![]()

9.3. Определение расхода воды на восстановление запаса в

пожарном резервуаре,

Расход ![]()

![]() (47).

(47).

где ![]() =5…10л/с;

=5…10л/с;

T- время заполнения резервуара, Е=24 ч.

![]()

9.4.

Определение диаметра трубы водопроводной сети, ![]() м.

м.

![]() (48).

(48).

где V– скорость движения воды, V=1.0… 1.5 м/с.

Принимаем диаметр трубы водопроводной сети равный 0,10 м.

10.Технологическая схема приготовления

Модифицированного битума.

Сама схема приводится в конце РПЗ. Модифицированный битум – органическое, вяжущее, полученное путем смешивания битума с сыпучим модификатором и маслом. Его приготавливаю с целью получения органического вяжущего с наиболее лучшими характеристиками ( прочность, морозостойкость, пластичность и др.) по сравнению с обычным битумом.

Назначение масла- понизить эластичность битума, что повышает его сопротивление воздействию отрицательных температур. Сыпучий модификатор повышает прочностные характеристики битума и сдвигоустойчивость.

В технологическую схему приготовления модифицированного битума входят также элементы как емкости для хранения материалов ( масла, битума); емкость для хранения готового модифицированного битума; дозатор масла; четыре насоса; ленточный конвейер; диспергатор; дозатор.

Масло из емкости подается в дозатор при помощи насоса. Из дозатора масло поступает в деспергатор.В него же по ленточному конвейеру подается сыпучий модификатор и из емкости битум. Для того чтобы все это качественно перемешать, необходимо затратить 6-8 часов. Поэтому для ускорения процесса перемешивания в технологическую схему включен дезинтегратор. С помощью насоса из диспергатора в дезинтегратор подается смесь битума с маслом и сыпучим модификатором .Потом эта смесь прошедшая обработку в дезинтеграторе, снова подается в диспергатор, где опять подвергается перемешиванию. И так этот цикл повторяется в течение часа, после чего мы получаем модифицированный битум. Его мы можем по битумопроводам подавать на разлив в битумовозы, а при их отсутствии в емкость.

Схема установки насоса-смесителя

Схема установки насоса-смесителя в горизонтальной емкости:

а – с лотком; б – с наклонным и эксцентричным расположением; 1 – емкость; 2 – теплоизоляция; 3 – люк-лаз; 4 – электродвигатель; 5 – насоссмеситель; 6 – обойма с заборным конусом; 7 – воронка для загрузки полимера; 8 – лоток; 9 – патрубок подачи битума и жидких добавок; 10 – патрубки слива битума; 11 – электронагреватели с удельной тепловой мощностью не более 1 Вт/см2; 12 – направление струй битума при работе насоса-смесителя (площадка обслуживания, читатель полимера и мерный бачок для пластификатора не показаны)

|

Технологическая схема получения ПБВ (полимерно- битумные вяжущие) 1 – емкость для битума; 2 – битумная насосная станция; 3 – бункер для полимера; 4 – дозатор полимера; 5 – установка для подготовки СОАМ; 6 – емкость для пластификатора (И-40 или СОАМ); 7 – емкости для приготовления раствора пластификатора с полимером; 8 – смеситель; 9 – насосная станция для перекачки ПБВ; 10 – емкости для хранения ПБВ; 11 – автобитумовоз; 12 – переносная тара; 13 – расходная емкость для ПБВ асфальтосмесительной установки; 14 – дозаторы. |

|

Технологическая схема получения ПБВ |

Литература.

1. Проектирование производственных предприятий дорожного строительства: уч. пособие для ВУЗов: Высшая школа 1975-351 с.

2. Асфальтобетонные и цементобетонные заводы: Справочник/ В. И. Колышев. П. П. Костин. – М. Транспорт, 1982-207 с.

3. Вейцман М. И., Соловьев Б. Н. Битумные базы и цехи. – М. Транспорт,1977-104 с.

4. Проектирование АБЗ: Методические указания/М. Аннабердиев. – Ростов – на – Дону, 1972-17 с.

Материалы на данной страницы взяты из открытых источников либо размещены пользователем в соответствии с договором-офертой сайта. Вы можете сообщить о нарушении.