Государственное бюджетное профессиональное

образовательное учреждение

Государственное бюджетное профессиональное

образовательное учреждение

«КРАЕВОЙ ПОЛИТЕХНИЧЕСКИЙ КОЛЛЕДЖ»

ЦМК технического профиля

Методические рекомендаций

по организации и проведению практических занятий

по профессиональному модулю

ПМ 01 Техническое обслуживание и ремонт автотранспорта

для обучающихся по специальностям и профессиям технического профиля

2022

Методические рекомендаций для подготовки к чемпионатам WS компетенции 33 «Ремонт и обслуживание легковых автомобилей» – ГБПОУ «Краевой политехнический колледж, г. Чернушка, Пермский край, 2022.

Рассмотрено и рекомендовано к использованию на заседании ЦМК УГС 23.00.00 Техника и технологии наземного транспорта Протокол № 1 от 29.08.2022

Составители:

Четвериков М.Ю., преподаватель первой квалификационной категории ГБПОУ «Краевой политехнический колледж»

Ландышева Н.А., преподаватель высшей квалификационной категории ГБПОУ «Краевой политехнический колледж», председатель ЦМК УГС 23.00.00 Техника и технологии наземного транспорта

Методические рекомендации предназначены для обучающихся ГБПОУ «Краевой политехнический колледж» по специальности 23.02.07 Техническое обслуживание и ремонт двигателей, систем и агрегатов автомобилей и профессии 23.01.17 Мастер по ремонту и обслуживанию автомобилей.

ГБПОУ «Краевой политехнический колледж»

г. Чернушка, Пермский край

СОДЕРЖАНИЕ

Пояснительная записка

Раздел 1. Конструкция автомобилей

Тема 1.3. Конструкция автомобильных двигателей

Разработка модели организации рабочего места

Тема 1.3. Конструкция автомобильных двигателей

Механика двигателя

Тема 1.4. Электрооборудование автомобилей

Разборка-сборка генератора

Разборка-сборка стартера

Разборка-сборка КПП

Тема 4.2. Технология технического обслуживания и ремонта двигателей

«Замер компрессии в цилиндрах двигателя ВАЗ - 2107»

Тема 4.2. Технология технического обслуживания и ремонта двигателей

МДК 01.05. Техническое обслуживание и ремонт электрооборудования и электронных систем автомобилей

Тема 5.2. Технология технического обслуживания и ремонта электрооборудования и электронных систем автомобилей

ПРАКТИЧЕСКАЯ РАБОТА

Тема: «Система управления двигателем» (ДЭ)

ПРИЛОЖЕНИЕ Б

Конкурсант

А

МДК 01.05. Техническое обслуживание и ремонт электрооборудования и электронных систем автомобилей

Тема 5.2. Технология технического обслуживания и ремонта электрооборудования и электронных систем автомобилей

ПРАКТИЧЕСКАЯ РАБОТА

Тема:«Электрические и электронные системы.» (ДЭ)

Пояснительная записка

Методические рекомендаций разработаны для обучающихся ГБПОУ «Краевой политехнический колледж» обучающихся по специальностям и профессиям УГС 23.00.00 Техника и технологии наземного транспорта:

23.02.07 Техническое обслуживание и ремонт двигателей, систем и агрегатов автомобилей и профессии

23.01.17 Мастер по ремонту и обслуживанию автомобилей.

В программу обучения специальностей и профессий входят виды работ по техническому обслуживанию и ремонту автомобилей, при выполнении которых обучающиеся должны решать практические задачи профессиональной деятельности в соответствии с лучшими мировыми и национальными практиками, реализуемые с учетом базовых принципов.

Методические рекомендаций разработаны с учетом следующих принципов:

— доступность заданий, их разъяснение и конкретизация с учетом особенностей вашей познавательной деятельности;

— личностно-ориентированная направленность — актуализация знаний и умений, мотивированность всех предлагаемых ситуаций с точки зрения реальных потребностей при оказании услуг по ТО и ТР;

— линейно-концентрическое расположение учебного материала, которое позволит вам последовательно формировать представления с опорой на уже имеющиеся знания и умения, постепенно углубляя и усложняя их;

— деятельностная основа процесса обучения, его практико-ориентированная направленность, удовлетворение потребности в игровой деятельности и эмоционально-наглядной опоре познавательной деятельности.

С учетом этих принципов в практические занятия содержать следующие виды заданий.

Таблица 1 – Тематический план проведения практических занятий

|

Модуль |

Вид практического занятия |

Кол-во минут |

|

«Системы управления двигателем» |

Диагностика |

120 |

|

«Система рулевого управления, подвеска» |

|

120 |

|

«Электрические и электронные системы» |

|

120 |

|

«Коробка передач (механическая часть)» |

|

120 |

|

«Двигатель (механическая часть)» |

|

120 |

|

«Тормозная система» |

|

120 |

|

Итого |

720 |

|

Данные вид практических занятий направлен на формирование практического опыта и умений.

МДК 01.01 Устройство автомобилей

МДК 01.04 Техническое обслуживание и ремонт автомобильных двигателей

МДК 01.05. Техническое обслуживание и ремонт электрооборудования и электронных систем автомобилей

МДК 01.06. Техническое обслуживание и ремонт шасси автомобилей

23.02.07 Техническое обслуживание и ремонт двигателей, систем и агрегатов автомобилей и профессии

23.01.17 Мастер по ремонту и обслуживанию автомобилей.

Подробно описание результатов приобретения практического опыта, умений и знаний представлено в Приложении А:

Инструкция по охране труда при подготовке к чемпионатам WS

1. Одежда обучающегося должна быть подобрана по размеру, чистой, аккуратной, рукава застегнуты. Волосы должны быть защищены головным убором.

2. Руки обучающегося не должны быть замаслены, чтобы он мог надежно удерживать инструмент. Очищать и мыть руки бензином или дизельным топливом запрещено!

3. Рабочее место должно содержаться в чистоте и порядке, проходы лаборатории должны быть свободными.

4. При снятии или разборке агрегатов, в картере которых может быть масло, подставить ванночку для его слива. В случае попадания масла на пол необходимо пятно засыпать опилками или песком, дать маслу впитаться, и, убрав засыпку, протереть место ветошью насухо. Отработанную ветошь убирать в железный ящик с плотной крышкой.

5. Под колеса транспортных тележек при погрузке-разгрузке снятых агрегатов, необходимо устанавливать противооткатные колодки.

6. Вставать ногами на транспортные тележки и неустойчивые части механизмов запрещается.

7. Круглые детали (валы, поршни, цилиндры, гильзы и др.) запрещается класть на край верстака.

8. Используемый для работы инструмент должен быть в исправном состоянии и соответствовать определенным требованиям:

- молоток должен иметь слегка выпуклый, гладкий, без зазубрин и трещин боек;

- ручка молотка, изготовленная из дерева твердой породы, должна быть не замасленной, гладкой, без сучков, расклиненной;

- зубило не должно иметь на ударной поверхности и бородке трещин, наклепа металла, сколов, выбоин;

- отвертка не должна иметь острый рабочий конец, а стержень отвертки должен быть прямым, не погнутым;

- измерительный инструмент должен быть чистым, сухим и содержаться отдельно от рабочего инструмента;

- гаечные ключи для операции необходимо подбирать точно по размеру;

- запрещается пользоваться ключом, у которого губки не параллельны и в зев заложены пластинки;

- не допускается удлинение рычага за счет использования куска трубы или другого ключа.

9. Домкрат необходимо устанавливать в обозначенных местах. Если обозначений нет, то выбирают место, обеспечивающее устойчивое положение поднятого оборудования и агрегатов. Поверхность головки штока не должна допускать проскальзывания. Под домкрат подставляется широкая прочная доска. Домкрат устанавливается строго вертикально. После подъема единицы оборудования для страховки под нее устанавливают подставки.

Раздел 1. Конструкция автомобилей

Тема 1.3. Конструкция автомобильных двигателей

Разработка модели организации рабочего места

Задание: Разработать модель рабочего места в соответствии с НОТ (научная организация труда) и 5S (философия 5S)

Время выполнения: 20 минут

Оборудование, материалы, приспособления: рабочая тетрадь, карандаш, линейка, опорный материал, руководство по эксплуатации

Инструкция:

1. Разработайте модель расположения оборудования (верстак, инструментальная тележка, стенд) при выполнении операций:

- разборка-сборка двигателя

- регулировка (по видам)

- инструментальная диагностика

2. Разработайте модель расположения инструментов на рабочей поверхности (верстак, инструментальная тележка)

3. Продумайте систему обозначение моделей (отображение при помощи позиций с пояснением, использование аббревиатуры с пояснением)

Условия выполнения:

Обучающийся выполняет задание индивидуально.

Условия оценивания:

Максимальное количество баллов – 10,4

Цена одного аспекта равна от 0,4 до 2 баллов.

Таблица 1 – Требования эргономики к размещению оборудования

|

При выполнении работ сидя |

При выполнении работ стоя |

|

|

В горизонтальной плоскости |

В вертикальной плоскости |

|

|

1 |

2 |

3 |

|

Очень часто используемое и наиболее важное оборудование должно быть расположено в зоне 1;

Часто используемое и менее важное оборудование не допускается располагать за пределами зоны 2;

Редко используемое оборудование не допускается располагать за пределами зоны 3. |

При размещении оборудования в вертикальной плоскости следует руководствоваться высотой рабочей поверхности. Выше 1100 мм оборудование допускается размещать в случае, если по техническим причинам расположить их до указанного уровня невозможно. Такое оборудование должно использоваться редко. |

При размещении оборудования следует руководствоваться высотой рабочей поверхности:

Очень часто используемое и наиболее важное оборудование должно быть расположены в зоне 1;

Часто используемое и менее важное оборудование не допускается располагать за пределами зоны 2, а при тяжелой работе – выше 1000 мм от площадки, на которой стоит обучаемый; редко используемое оборудование не допускается располагать за пределами зоны 3 Оборудование, используемое до 5 раз в течении работы, допускается располагать за пределами зоны досягаемости. |

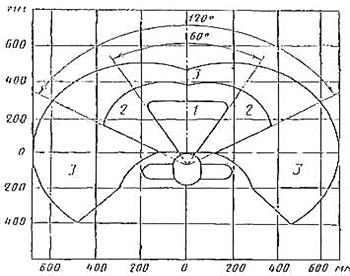

Рисунок 1 – Зоны рабочего пространства

Объективная оценка

|

№ п/п |

Аспект |

Максимальный балл |

Да/Нет |

Сумма баллов |

|

|

Оборудование (рабочая тетрадь, карандаш, линейка) Отсутствие 1 элемента минус 0,1 балла |

0,4 |

|

|

|

|

Организация рабочего места (отсутствие посторонних предметов, соблюдение порядка, содержание в чистоте) |

1 |

|

|

|

|

Пользование технической документацией |

1 |

|

|

|

|

Отобразил все необходимое оборудование в пространстве (верстак, инструментальная тележка, поддон, стенд) |

2 |

|

|

|

|

Отобразил 3 зоны (верстак): |

1 |

|

|

|

|

Расположил в зоне 1 часто используемый и наиболее важный инструмент |

1 |

|

|

|

|

Расположил в зоне 2 часто используемый, но менее важный инструмент |

1 |

|

|

|

|

Расположил в зоне 2 часто используемый, но менее важный инструмент |

1 |

|

|

|

|

Расположил в зоне 3 редко используемый инструмент |

1 |

|

|

|

|

Использовал понятную систему обозначений |

1 |

|

|

Лист учета

Задание: Разработать модель рабочего места в соответствии с НОТ (научная организация труда) и 5S (философия 5S)

Время выполнения: 20 минут

Оборудование, материалы, приспособления: рабочая тетрадь, карандаш, линейка, опорный материал, руководство по эксплуатации

Инструкция:

1. Разработайте модель расположения оборудования (верстак, инструментальная тележка, стенд) при выполнении операций:

- разборка-сборка двигателя

- регулировка (по видам)

- инструментальная диагностика

2. Разработайте модель расположения инструментов на рабочей поверхности (верстак, инструментальная тележка)

3. Продумайте систему обозначение моделей (отображение при помощи позиций с пояснением, использование аббревиатуры с пояснением)

Условия выполнения:

Обучающийся выполняет задание индивидуально.

Условия оценивания:

Максимальное количество баллов – 10,4

Цена одного аспекта равна от 0,4 до 2 баллов.

МДК 01.01 Устройство автомобилей

Тема 1.3. Конструкция автомобильных двигателей

ПРАКТИЧЕСКАЯ РАБОТА

Тема: Разборка - сборка двигателя автомобиля ВАЗ - 2108

Цель: формирование первоначального практического опыта разборки и сборки двигателя автомобиля ВАЗ-2108

Теоретические основы:

Предназначен для установки на модели ВАЗ: 2108, 21083, 2109, 21093, 21099, 2113, 2114, 2115 и их модификации.

Двигатель ВАЗ 21083, как и его предшественник, двигатель ВАЗ 2108 был специально разработан для поперечного размещения в моторном отсеке автомобиля.

Блок цилиндров 21083 выполнен с межосевым размером цилиндров 89мм. Габаритные размеры блока 21083 соответствуют размерам блока 2108 (смотреть «Блок цилиндров») Высота от оси коленчатого вала до верхней поверхности блока - 194,8мм. Отличаются они диаметром цилиндров. На блоке 21083 увеличен диаметр цилиндров до 82.00мм. Класс цилиндра обозначается латинскими буквами и маркируется на нижней поверхности блока в соответствии с размерами диаметра цилиндра. В конструкции блока не предусмотрена возможность использования валика привода вспомогательных агрегатов.

На двигателе установлен коленчатый вал модели 2108-1005016. Радиус кривошипа вала – 35.5мм. (ход поршня – 71мм.). Диаметр образующей окружности противовесов – 131мм., ширина щечки противовеса – 102мм., диаметр шатунной шейки – 47,83мм. Маркировка на вале отсутствует.

Используется новая поршневая. Поршень - 21083-1004015. Применена новая конструкция поршней, разработанная с помощью немецких фирм «Porsche» и «Kolbenschmidt». В отличие от поршней для 2106 и 2103, они не покрываются слоем олова. На «немецких» поршнях на боковых поверхностях поршня используется специальный микропрофиль. Этот микропрофиль позволяет удерживать смазку при любых режимах работы двигателя. Ремонтные размеры поршней- 82,4мм; 82,8мм.

Поршневой палец используется мод. 21213. При установке он запрессовывается в верхнюю головку шатуна, но обеспечивает свободное вращение в бобышках поршня. Поршневой палец имеет длину - 67мм., диаметр - 22мм.

На новые поршня устанавливаются новые кольца на диаметр 82 мм. Высота колец осталась прежней: первое компрессионное - 1,5мм; второе компрессионное – 2мм; маслосъемное -3,95мм. Маслосъемное кольцо – хромированное. Обозначение комплекта для нормального размера - 21083-1000100-10. Возможна установка стальных поршневых колец 21083-1004029.

Шатун - 2108-1004045. Длина шатуна 121мм. Шатуны 2108(2110) тяжелее шатунов 2101(21213). Верхняя головка шатуна выполнена более массивной. Приливы на верхней головке выполнены с двух сторон.

Маховик 2108-1005115. Диаметр поверхности под сцепление 196 мм. Ширина венца маховика 20,9 мм.

Двигатель получил новую головку цилиндров 21083. Изменены диаметры впускных клапанов (с 35мм. до 37мм.). Оптимизация процесса сгорания топлива позволила повысить степень сжатия до 9.9.

Распредвал - 2108-1006015. Его следует отличать от распредвала 21081. На вале 21081-1006015 между третьим и четвертым кулачками имеется необработанный цилиндрический поясок. В задней части распределительного вала находится эксцентрик, обеспечивающий привод топливного насоса.

Привод распределительного вала осуществляется зубчатым ремнем 2108-1006040-10. Ремень ГРМ имеет 111 зубцов и шириной – 19мм. Зубцы на ремне имеют эвольвентный профиль. Натяжение ремня осуществляется специальным натяжным роликом 2108-1006120. На распределительный вал устанавливается зубчатый шкив 2108-1006020, а на коленчатый вал шкив -2108-1005030. Зубья шкивов имеют профиль, соответствующий профилю ремня ГРМ.

На двигателе ВАЗ 21083 установлен масляный насос нового типа мод.2108, с шестернями внутреннего зацепления. Устанавливается он в передней части блока цилиндров. Особенностью конструкции масляного насоса является то, что привод его осуществляется непосредственно от коленчатого вала.

Оборудование, материалы, приспособления: рабочая тетрадь, карандаш, линейка, ручка, опорный материал, руководство по эксплуатации автомобиля ВАЗ 2108

Время выполнения: 120 минут

Инструкция

1. Ознакомьтесь с содержанием руководства по эксплуатации

2. Разработайте схему технологического процесса разборки-сборки двигателя в правильной последовательности (в соответствии с руководством по эксплуатации)

3. Выберите правильный порядок затяжки болтовых соединений с необходимым моментом затяжки.

Условия выполнения:

Обучающийся выполняет задание индивидуально.

Условия оценивания:

Оценка выполненного задания по чек листу (поверяется преподавателем)

Максимальное количество баллов – 10

Цена одного аспекта равна от 0,1 до 1 балла.

Информационные источники:

Руководство по эксплуатации ВАЗ-2108, технологическая карта.

Критерии оценивания:

|

Организация работы |

Компетенции в области коммуникаций и межличностных отношений |

Поиск неисправностей |

Ремонт, модернизация, обслуживание |

Итого |

|

15% |

10% |

30% |

45% |

100% |

Система оценивания:

|

«5» |

«4» |

«3» |

«2» |

«1» |

|

91…100% |

85…90%

|

75…84%

|

менее 74%

|

задание не выполнено |

ПРИЛОЖЕНИЕ А

Инструкционно - технологическая карта

Разборка - сборка двигателя ВАЗ-2108

|

Операция |

Инструмент приспособления |

Технические условия и указания |

|

Организация рабочего места перед выполнением задания |

|

|

|

Открутить болт шкива коленвала |

головка 19 |

|

|

Снять шкив |

|

|

|

Открутить чайку натяжного ролика |

ключ 17 |

|

|

Снять ремень распредвала |

|

|

|

Снять шестерню коленвала со шпонкой |

Съёмник |

|

|

Снять маслонасос |

головка 10 |

|

|

Снять крышку распредвала |

ключ 10 |

|

|

Снять шестерню распредвала со шпоной |

ключ 17 |

|

|

Снять распредвал и водяной насос |

головка 10 |

|

|

Снять распредвал |

головка 13 |

|

|

Снять головку блока |

головка 10 и гранеключ |

|

|

Снять маховик |

головка 17 |

|

|

Снять корпус заднего сальника коленвала |

головка 10 |

|

|

Снять нижние крышки шатунов |

головка 14 и молоток |

|

|

Снять шатуны |

|

|

|

Снять крышки опорных шеек коленвала |

головка 17 |

|

|

Снять коленчатый вал |

|

|

|

Сборка в обратной последовательности |

|

См. Моменты затяжки и порядок сборки в руководстве по эксплуатаций |

|

Организация рабочего место после выполнения задания |

|

|

Объективная оценка

|

№ П/п |

Аспект |

Максимальный балл |

Да/нет |

Сумма баллов |

|

1. |

Спец одежда (костюм, ботинки, очки, перчатки). Отсутствие одного элемента одежды минус 0,1 балл |

0,4 |

|

|

|

2. |

Организация рабочего места (убрал мусор, собрал инструмент) |

0,4 |

|

|

|

3. |

Соблюдал правила охраны труда |

0,5 |

|

|

|

4. |

Пользование технической документацией. |

0,6 |

|

|

|

5. |

Снял клапанную крышку (без повреждений) |

0,1 |

|

|

|

6. |

Установил распределительный вал по метке |

0,2 |

|

|

|

7. |

Снял натяжной ролик и дистанционное кольцо |

0,2 |

|

|

|

8. |

Осмотрел натяжной ролик, сделал вывод (подшипник годен) |

0,2 |

|

|

|

9. |

Снял шкив привода генератора и ремень ГРМ (без повреждений) |

0,3 |

|

|

|

10. |

Снял приводные шестерни (без повреждений) |

0,3 |

|

|

|

11. |

Снял защитную крышку зубчатого ремня |

0,1 |

|

|

|

12. |

Снял насос охлаждающей жидкости с прокладкой, проверил состояние насоса, сделал вывод (люфт в подшипнике рекомендована замена) |

0,2 |

|

|

|

13. |

Снял заднюю крышку распределительного вала (датчика фаз) |

0.1 |

|

|

|

14. |

Отвернул корпуса подшипников распределительного вала |

0,2 |

|

|

|

15. |

Снял распределительный вал, сделал вывод о его состоянии |

0,2 |

|

|

|

16. |

Осмотрел вал, сделал вывод о состоянии кулачков (задиры, раковины, коррозийный износ) |

0,3 |

|

|

|

17. |

Отвернул крепёжные болты, снял головку блока цилиндров |

0,3 |

|

|

|

18. |

Снял поддон (без повреждений) |

0,1 |

|

|

|

19. |

Снял масляный насос с маслоприемником |

0,1 |

|

|

|

20. |

Снял все шатунные крышки |

0,1 |

|

|

|

21. |

Извлёк все поршни с шатунами (без повреждений) |

1 |

|

|

|

22. |

Снял поршневые кольца второго цилиндра, используя приспособление (без повреждений) |

1 |

|

|

|

23. |

Установил поршневые кольца на поршень 2-го цилиндра (без повреждений), используя приспособление |

0,5 |

|

|

|

24. |

Снял держатель заднего сальника коленчатого вала |

0,1 |

|

|

|

25. |

Снял коренные крышки коленчатого вала, обнаружил: не затянуты болты 2 коренной шейке |

0,3 |

|

|

|

26. |

Снял коленчатый вал |

0,2 |

|

|

|

27. |

Снял полукольца |

0,3 |

|

|

|

28. |

Правильно установил коренные вкладыши (смазал моторным маслом) |

0,2 |

|

|

|

29. |

Установил коленчатый вал |

0,2 |

|

|

|

30. |

Правильная установка полуколец коленчатого вала |

0,2 |

|

|

|

31. |

Правильная установка коренных крышек (с вкладышами согласно меткам, смазал моторным маслом) |

0,3 |

|

|

|

32. |

Правильно использовал динамометрический ключ (настройка ключа 68-84 Н-м) |

0,1 |

|

|

|

33. |

Установка держателя заднего сальника коленчатого вала |

0,1 |

|

|

|

34. |

Правильная установка маховика (установка метки, правильная последовательность) |

0,3 |

|

|

|

35. |

Спросил фиксатор резьбы |

0,3 |

|

|

|

36. |

Правильно использовал динамометрический ключ (момент 60-87 Н-м) |

0,1 |

|

|

|

37. |

Правильно произвёл ориентацию колец на поршнях |

0,2 |

|

|

|

38. |

Правильно сориентировал поршни при установке. |

0,1 |

|

|

|

39. |

Установил поршни с шатунами в блок цилиндров (использовал масло для смазки) |

1 |

|

|

|

40. |

Использовал приспособление при установке поршня в блок цилиндров |

0,2 |

|

|

|

41. |

Произвёл установку поршневых колец без повреждений |

0,2 |

|

|

|

42. |

Установил крышки шатунов в соответствии с маркировкой (без повреждений) |

1 |

|

|

|

43. |

Правильно использовал динамометрический ключ (момент 43-53 Н-м) |

0,1 |

|

|

|

44. |

Проверил лёгкость вращения коленчатого вала |

0,2 |

|

|

|

45. |

Установка масляного насоса с маслоприемником и поддон (с прокладкой, без повреждений). Болты на масляном насосе и поддоне не протягивать. |

0,5 |

|

|

|

46. |

Установил головку блока цилиндров с прокладкой и болтами |

0,5 |

|

|

|

47. |

Произвёл протяжку головки блока цилиндров по первому приёму (момент 20 Н-м) |

0,2 |

|

|

|

48. |

Соблюдает последовательность затяжки болтов |

0,2 |

|

|

|

49. |

Произвёл протяжку головки блока цилиндров по второму приёму (момент 69-85 Н-м) |

0,2 |

|

|

|

50. |

Соблюдает последовательность затяжки болтов |

0,2 |

|

|

|

51. |

3 и 4-й приём довернуть болты на 90 градусов НЕ ВЫПОЛНЯТЬ |

0,4 |

|

|

|

52. |

Смазал «постели» корпусов креплений подшипников моторным маслом |

0,1 |

|

|

|

53. |

Правильная установка распределительного вала с корпусами подшипников согласно схемы. При неправильной установке ОСТАНОВИТЬ |

0,4 |

|

|

|

54. |

Затяжка гаек крепления подшипников согласно схемы |

0,3 |

|

|

|

55. |

Установил защитную крышку зубчатого ремня. Установил заднюю крышку распределительного вала (датчика фаз) |

0,1 |

|

|

|

56. |

Установил шкивы коленчатого вала и привода распределительного вала по меткам |

0,2 |

|

|

|

57. |

Правильно использовал динамометрический ключ (момент 67-83 Н-м) |

0,1 |

|

|

|

58. |

Установил натяжной ролик с ремнём ГРМ произвел его натяжение (ролик поворачивал против часовой стрелки) |

0,2 |

|

|

|

59. |

Проверил и определил натяжения ремня ГРМ согласно техническим условиям |

0,2 |

|

|

|

60. |

Снял свечи зажигания |

0,1 |

|

|

|

61. |

Установил коленчатый вал по инструкции (запрещено поворачивать за болт крепления шестерни распредвала) |

0,2 |

|

|

|

62. |

Проверил лёгкость вращения коленчатого вала |

0,1 |

|

|

|

63. |

Установил свечи зажигания |

0,1 |

|

|

|

64. |

Установил клапанную крышку (без повреждений). |

0,2 |

|

|

|

65. |

Превышение лимита времени |

5 |

|

|

|

|

Время фактически затраченное |

|

||

|

|

Итого баллов |

|

||

Лист учета

ЗАДАНИЕ: Провести разборку-сборку двигателя.

Оборудование, материалы, приспособления: рабочая тетрадь, карандаш, линейка, ручка, опорный материал, руководство по эксплуатации автомобиля ВАЗ 2108

Время выполнения: 120 минут

Инструкция:

1. Ознакомьтесь с содержанием руководства по эксплуатации

2. Разработайте схему технологического процесса разборки-сборки двигателя в правильной последовательности (в соответствии с руководством по эксплуатации)

3. Выберите правильный порядок затяжки болтовых соединений с необходимым моментом затяжки.

Условия выполнения:

Обучающийся выполняет задание индивидуально.

Условия оценивания:

Максимальное количество баллов – 10

Цена одного аспекта равна от 0,1 до 1 балла.

Цена превышения лимита времени - 5 баллов.

ПРАКТИЧЕСКАЯ РАБОТА

Тема: Разборка-сборка генератора

Цель: формирование первоначального практического опыта разборки и сборки генератора автомобиля

Теоретические основы:

При запуске двигателя пусковой ток на стартер подается от аккумулятора. Но сам аккумулятор не вырабатывает энергию, а только ее накапливает и потом отдает. Если использовать для питания всех потребителей только АКБ, то она быстро разрядится. Автомобильный генератор производит электроэнергию, заряжает АКБ и питает бортовую сеть автомобиля во время работы двигателя (при достижении им определенных оборотов вращения коленчатого вала).

Работу любого генератора можно сравнить с электродвигателем, который работает в обратном режиме, то есть не потребляет, а вырабатывает ток. По типу конструкции современные генераторы делятся на два вида: компактный и традиционный. Они имеют общее устройство, но различаются в компоновке корпуса, вентилятора, выпрямительного узла и приводного шкива. Также у современных устройств имеется три фазы.

Генератор состоит из следующих основных элементов: привод со шкивом, подшипниками и валом; ротор с обмоткой возбуждения и контактными кольцами; статор с сердечником и обмоткой; корпус, состоящий из двух крышек; регулятор напряжения; выпрямительный блок или диодный мост; щеточный узел.

Параметры генератора Работу генератора оценивают по нескольким параметрам: номинальный ток и номинальное напряжение; номинальная частота возбуждения; частота самовозбуждения; коэффициент полезного действия (КПД). Номинальное напряжение для бортовой сети автомобиля от генератора 12В или 24В. Токоскоростная характеристика показывает зависимость силу тока от частоты вращения генератора.

Напряжение генератора можно измерить мультиметром. При всех выключенных потребителях без нагрузки на холостом ходу мультиметр должен показывать напряжение в пределах 14,3В — 15,5В. Если напряжение после запуска двигателя свыше 14В, то это может говорить о разряде АКБ и зарядке его генератором. При поочередном включении потребителей (фары, подогрев, кондиционер и т.д.) напряжение уменьшается примерно на 0,2 после каждого включения. Но в итоге напряжение не должно снижаться ниже 12,8В. Если значение меньше, то аккумулятор начнет разряжаться. Если напряжение, наоборот, сильно высокое (14В и выше), то это может привести к выходу АКБ из строя. При этом на выходе самого аккумулятора напряжение должно быть в пределах 12,6В — 12,7В. Напряжение генератора под нагрузкой может отличаться от номинальных значений 12В. После включения всех потребителей тока значение должно быть в пределах 13,5В — 14В. Если ниже, то это может указывать на неисправность устройства. Допустимым пределом считается 13В.

Оборудование: генератор, набор инструментов

Время выполнения: 30 минут

Инструкция:

1. Организовать рабочее место в соответствии с заданием;

2. Провести разборку сборку генератора в правильной последовательности;

Условия выполнения:

Обучающийся выполняет задание индивидуально.

Условия оценивания:

Максимальное количество баллов – 17,6

Цена одного аспекта равна от 0,1 до 2 баллов.

Цена превышения лимита времени - 5 баллов.

Информационные источники:

Руководство по эксплуатации ВАЗ-2108, технологическая карта.

Критерии оценивания:

|

Организация работы |

Компетенции в области коммуникаций и межличностных отношений |

Поиск неисправностей |

Ремонт, модернизация, обслуживание |

Итого |

|

15% |

10% |

30% |

45% |

100% |

Система оценивания:

|

«5» |

«4» |

«3» |

«2» |

«1» |

|

91…100% |

85…90%

|

75…84%

|

менее 74%

|

задание не выполнено |

ПРИЛОЖЕНИЕ Б

Технологическая карта разборки генератора

|

№ |

Наименование |

Время, мин |

Инструмент приспособление |

Примечание |

|

1 |

Разборка генератора |

|||

|

|

Организация рабочего места перед выполнением задания |

|

|

Эталон |

|

1.1 |

Очистить генератор от пыли и грязи |

1,20 |

Щетки тряпки для очистки |

|

|

1.2 |

Снять заднюю крышку |

0,45 |

Отвертка плоская |

|

|

1.3 |

Вывернуть два винта и снять щеткодержатель с регулятором напряжения в сборе |

0,45 |

Отвертка плоская |

|

|

1.4 |

Вывернуть винт крепления и снять конденсатор, установленный под щеткодержателем. Отсоединить от конденсатора колодку с проводом. Выверните четыре винта, отогните выводы 4 обмотки и снимите выпрямительный блок. |

2,30 |

Гаечный ключ М10 (набор дело техники), Отвертка плоская, плоскогубцы |

Как вариант конденсатор может быть установлен снаружи генератора (на его защитной крышке). |

|

1.5 |

Вывернуть четыре стяжных болта и снять крышку со стороны контактных колец, пропустив через отверстия выводы обмотки |

4,20 |

Гаечный ключ М10 (набор дело техники), Отвертка плоская, отвертка крестовая, плоскогубцы |

|

|

1.6 |

Вынуть статор с обмоткой из крышки со стороны привода |

1,20 |

Соблюдать осторожность |

|

|

1.7 |

Зажать несильно якорь в тиски и отвернуть гайку крепления шкива. Снять съемником шкив |

10,20 |

Тиски слесарные, съемник, гаечный ключ М19, (набор дело техники) |

|

|

1.8 |

Выпрессовать якорь из крышки со стороны привода |

5,40 |

Пресс для выпрессовки, тиски слесарные |

|

|

1.9 |

При необходимости замены спрессовать подшипники с вала якоря. |

10,20 |

Пресс для выпрессовки, тиски слесарные, смазочный материал |

|

|

Сборка генератора в обратном порядке |

См. руководство по эксплуатаций |

|||

|

|

Организация рабочего места после выполнением задания |

|

|

Эталон |

Объективная оценка

|

№ п/п |

Аспект |

Максимальный балл |

Да/Нет |

Сумма баллов |

|

1. |

Соответствие внешнего вида требованиям |

0,5 |

|

|

|

2. |

Соответствие требованиям подготовки рабочего места |

0,5 |

|

|

|

3. |

Соответствие требованиям состояния рабочего места вовремя и после выполнения работ |

0,5 |

|

|

|

4. |

Отвернул гайки крепления заднего кожуха |

0,1 |

|

|

|

5. |

Снял кожух без повреждений |

0,2 |

|

|

|

6. |

Осмотрел кожух на наличие дефектов |

0,5 |

|

|

|

7. |

Отвернул винт крепления вывода регулятора напряжения |

0,1 |

|

|

|

8. |

Отвернул гайки крепления регулятора напряжения |

0,1 |

|

|

|

9. |

Снял регулятор напряжения без повреждений |

0,2 |

|

|

|

10. |

Осмотрел регулятор напряжения на наличие дефектов |

1 |

|

|

|

11. |

Снял шайбы со шпилек крепления кожуха |

0,1 |

|

|

|

12. |

Пометил маркером положение крышек генератора |

1 |

|

|

|

13. |

Снял заднюю крышку со статором в сборе без повреждений |

0,5 |

|

|

|

14. |

Осмотрел заднюю крышку со статором в сборе |

2 |

|

|

|

15. |

Снял пружинную шайбу |

0,1 |

|

|

|

16. |

Снял шкив и распорную шайбу без повреждений |

0,5 |

|

|

|

17. |

Снял переднюю крышку без повреждений |

0,5 |

|

|

|

18. |

Снял прижимную пластину переднего подшипника без повреждений |

0,2 |

|

|

|

19. |

Снял передний подшипник без повреждений |

0,5 |

|

|

|

20. |

Снял задний подшипник без повреждений |

0,5 |

|

|

|

21. |

Снял выпрямительный блок без повреждений |

0,5 |

|

|

|

22. |

Установил выпрямительный блок без повреждений |

0,5 |

|

|

|

23. |

Установил задний подшипник без повреждений |

0,5 |

|

|

|

24. |

Установил передний подшипник без повреждений |

0,5 |

|

|

|

25. |

Установил прижимную пластину переднего подшипника без повреждений |

0,5 |

|

|

|

26. |

Установил переднюю крышку без повреждений |

0,5 |

|

|

|

27. |

Установил шкив и распорную шайбу без повреждений |

0,5 |

|

|

|

28. |

Установил пружинную шайбу |

0,5 |

|

|

|

29. |

Установил заднюю крышку со статором в сборе без повреждений |

0,5 |

|

|

|

30. |

Установил шайбы на шпильки крепления кожуха |

1 |

|

|

|

31. |

Установил регулятор напряжения без повреждений |

0,5 |

|

|

|

32. |

Установил кожух без повреждений |

0,5 |

|

|

|

33. |

Использовал мануал |

1 |

|

|

|

34. |

Убрал рабочее место |

0,5 |

|

|

|

35. |

Превышение лимита времени |

5 |

|

|

|

|

Время фактически затраченное |

|

||

|

|

Итого баллов |

|

||

Лист учета

Задание: Обучающемуся необходимо провести разборку сборку генератора

Время выполнения: 30 минут

Оборудование: генератор, набор инструментов

Инструкция:

- организовать рабочее место в соответствии с заданием;

- провести разборку сборку генератора в правильной последовательности;

Условия выполнения:

Обучающийся выполняет задание индивидуально.

Условия оценивания:

Максимальное количество баллов – 17,6

Цена одного аспекта равна от 0,1 до 2 баллов.

Цена превышения лимита времени - 5 баллов.

Тема 1.4. Электрооборудование автомобилей

ПРАКТИЧЕСКАЯ РАБОТА

Тема: Разборка-сборка стартера

Цель: формирование первоначального практического опыта разборки и сборки стартера автомобиля

Теоретические основы:

Стартер автомобиля представляет собой электродвигатель. Он преобразует электрическую энергию от аккумулятора в механическую работу, которая приводит в движение маховик и коленчатый вал, для начала процесса движения поршней. Стартером оборудованы все двигатели.

Принцип работы устройства основан на законах физики, которые известны со школьной скамьи. Если между двумя полюсами магнита поместить проволочную рамку с двумя концами, а потом пустить через нее ток, то она начнет вращаться. Это и есть самый простой электродвигатель. Простой автомобильный стартер представляет собой металлический корпус, в котором находятся четыре магнитных сердечника (башмаки). Эти магниты в корпусе и представляют собой статор электродвигателя. Раньше на башмаках наматывалась обмотка возбуждения, на которую подавался электрический ток от аккумулятора. То есть это был классический электромагнит. На современных же устройствах применяются обычные магниты.

Другой важной деталью устройства является якорь. Он представляет собой вал с напрессованным сердечником из электротехнической стали. В пазах сердечника находятся те самые рамки, которые будут вращаться вокруг полюсов магнита. Концы рамок соединены с коллектором, к которому подходят четыре щетки – две положительные от АКБ и две отрицательные, которые будут идти к массе. В закрывающей задней крышке находятся щеткодержатели с пружинками, которые постоянно поддавливают щетки к коллектору для обеспечения контакта. Также в задней крышке установлена опорная втулка якоря или подшипник.

Ток от аккумулятора на стартер не может подаваться постоянно. Он нужен только в момент запуска двигателя. Поэтому между плюсовым проводом аккумулятора и контактом стартера есть так называемый медный пятак, который замыкает контакты. На валу якоря также выполнено шлицевое соединение, на котором находится направляющая втулка и бендикс с шестерней с возможностью осевого перемещения. Это движение обеспечивает контакт шестерни непосредственно с зубчатым венцом маховика. Простыми словами можно сказать, что бендикс подходит к маховику, проворачивает его, сколько это необходимо, а потом отходит обратно.

Рисунок 1 – Стартер в разрезе

Но бендикс не перемещается по валу самостоятельно. Это делает другой электромагнит меньшего размера — втягивающее реле. От реле к шестерне подходит вилка, которая и толкает бендикс. К катушке втягивающего подается управляющий ток от аккумулятора через замок зажигания. При включении зажигания катушка намагничивается и втягивает сердечник. Этот сердечник, с одной стороны, связан с вилкой бендикса, с другой — с пятаками, замыкающими контакты электродвигателя. Когда напряжение с катушки втягивающего реле снимается, то вилка вновь втягивается обратно на место, а электродвигатель прекращает свою работу.

Основные компоненты Таким образом, основными составляющими стартера можно назвать: магнитный статор; вал с якорем; втягивающее реле с компонентами (электромагнит, сердечник, контакты); щеткодержатель с щетками; бендикс с шестерней; вилка; элементы корпуса.

Оборудование: стартер, набор инструментов

Время выполнения: 50 минут

Инструкция:

1. Организовать рабочее место в соответствии с заданием;

2. Провести разборку сборку стартера в правильной последовательности.

Условия выполнения:

Обучающийся выполняет задание индивидуально.

Условия оценивания:

Максимальное количество баллов – 13,5

Цена одного аспекта равна от 0,2 до 0,5 балла.

Цена превышения лимита времени - 5 баллов.

Информационные источники:

Руководство по эксплуатации, технологическая карта.

Критерии оценивания:

|

Организация работы |

Компетенции в области коммуникаций и межличностных отношений |

Поиск неисправностей |

Ремонт, модернизация, обслуживание |

Итого |

|

15% |

10% |

30% |

45% |

100% |

Система оценивания:

|

«5» |

«4» |

«3» |

«2» |

«1» |

|

91…100% |

85…90%

|

75…84%

|

менее 74%

|

задание не выполнено |

ПРИЛОЖЕНИЕ В

Технологическая карта разборки стартера

|

№ |

Наименование |

Время, мин |

Инструмент приспособление |

Примечание |

|

|

Организация рабочего места после выполнением задания |

|

|

|

|

1 |

Разборка стартера |

|||

|

1.1 |

Отсоединить провод от втягивающего реле стартера |

0,30 |

Гаечный ключ на М12 (набор дело техники) |

|

|

1.2 |

Отвернуть одну шпильку и три болта крепления стартера, снять его и произвести частичную разборку |

5,20 |

Гаечный ключ на М10, М12 (набор дело техники) |

|

|

1.3 |

Отвернуть гайку и снять перемычку, соединяющую реле и корпус |

2,20 |

Гаечный ключ на М10, М12 (набор дело техники) |

|

|

1.4 |

Отвернуть гайки на крышке со стороны коллектора |

1,20 |

Отвертка плоская (марка станок импорт) |

|

|

1.5 |

Отогнуть замковые шайбы и отвернуть болты снять крышку со стороны коллектора |

2,25 |

Отвертка плоская (марка станок импорт) |

|

|

1.6 |

Отвернуть винты, крепящие зажимы обмотки и щетки и к траверсе и снять щетки и траверсу |

1,15 |

Отвертка плоская (марка станок импорт) |

|

|

1.7 |

Отвернуть винты и снять тяговое реле в сборе |

2,20 |

Отвертка плоская, плоскогубцы |

|

|

1.8 |

Отогнуть замковые шайбы и отвернуть болты снять крышку стороны привода |

1,20 |

Гаечный ключ на М10, М12 (набор дело техники) отвертка плоская |

|

|

1.9 |

Вынуть из крышки привод, рычаг затем держатель подшипника, щеточно – коллекторный узел с якорем из корпуса с обмоткой возбуждения |

1,20 |

Визуально осмотреть на наличие поломок: - чистота коллектора; - концы пружин щеткодержателей; |

|

|

Сборка стартера в обратном порядке |

См. руководство по эксплуатаций |

|||

|

|

Организация рабочего места после выполнением задания |

|

|

|

Объективная оценка

|

№ п/п |

Аспект |

Максимальный балл |

Да/Нет |

Сумма баллов |

|

|

Соответствие внешнего вида требованиям |

0,5 |

|

|

|

|

Соответствие требованиям подготовки рабочего места |

0,5 |

|

|

|

|

Соответствие требованиям состояния рабочего места вовремя и после выполнения работ |

0,5 |

|

|

|

|

Снял провод с контактного болта тягового реле |

0,2 |

|

|

|

|

Снял тяговое реле |

0,2 |

|

|

|

|

Отсоединил серьгу сердечника реле от верхнего конца рычага привода без повреждений |

0,2 |

|

|

|

|

Отсоединил статор от передней крышки |

0,2 |

|

|

|

|

Снял статор без повреждений |

0,2 |

|

|

|

|

Снял центральную шестерню планетарного редуктора |

0,2 |

|

|

|

|

Снял три планетарные шестерни редуктора |

0,2 |

|

|

|

|

Снял привод вместе с валом привода, рычаг привода, опору рычага и внешнюю шестерню редуктора без повреждений |

0,2 |

|

|

|

|

Сбил кольцо ограничителя хода привода стартера без повреждений |

0,2 |

|

|

|

|

Снял стопорное кольцо без повреждений |

0,2 |

|

|

|

|

Снял кольцо ограничителя хода привода стартера без повреждений |

0,2 |

|

|

|

|

Снял привод в сборе с рычагом и муфтой без повреждений |

0,2 |

|

|

|

|

Снял стопорное кольцо муфты рычага привода без повреждений |

0,2 |

|

|

|

|

Снял шайбу без повреждений |

0,2 |

|

|

|

|

Снял муфту в сборе с рычагом привода без повреждений |

0,2 |

|

|

|

|

Снял стопорное кольцо опоры вала привода без повреждений |

0,2 |

|

|

|

|

Снял с вала привода упорную шайбу без повреждений |

0,2 |

|

|

|

|

Снял с вала привода опору вала без повреждений |

0,2 |

|

|

|

|

Снял с вала привода уплотнительное резиновое кольцо без повреждений |

0,2 |

|

|

|

|

Снял с вала привода внешнюю шестерню планетарного редуктора без повреждений |

0,2 |

|

|

|

|

Снял заднюю крышку без повреждений |

0,2 |

|

|

|

|

Снял щеточный узел без повреждений |

0,2 |

|

|

|

|

Снял переднюю опору вала якоря без повреждений |

0,2 |

|

|

|

|

Снял упорную шайбу без повреждений |

0,2 |

|

|

|

|

Снял якорь без повреждений |

0,2 |

|

|

|

|

Установил щеточный узел на заднюю крышку стартера без повреждений |

0,2 |

|

|

|

|

Смазал конец вала моторным маслом (две капли) |

0,2 |

|

|

|

|

Установил щетки в щеткодержатель без пружин |

0,2 |

|

|

|

|

Установил щеточный узел на коллектор якоря без повреждений |

0,2 |

|

|

|

|

Отогнул наружные упоры пружин |

0,2 |

|

|

|

|

Установил пружины в щеткодержатель |

0,2 |

|

|

|

|

Загнул упоры пружины |

0,2 |

|

|

|

|

Установил якорь в статор стартера (с надетым на него щеточным узлом и задней крышкой) без повреждений |

0,2 |

|

|

|

|

Установил упорную шайбу без повреждений |

0,2 |

|

|

|

|

Установил переднюю опору вала якоря без повреждений |

0,2 |

|

|

|

|

Установил внешнюю шестерню планетарного редуктора без повреждений |

0,2 |

|

|

|

|

Установил уплотнительное резиновое кольцо без повреждений |

0,2 |

|

|

|

|

Установил опору вала без повреждений |

0,2 |

|

|

|

|

Установил упорную шайбу без повреждений |

0,2 |

|

|

|

|

Установил стопорное кольцо опоры вала привода без повреждений |

0,2 |

|

|

|

|

Установил муфту в сборе с рычагом привода без повреждений |

0,2 |

|

|

|

|

Установил шайбу без повреждений |

0,2 |

|

|

|

|

Установил стопорное кольцо муфты рычага привода без повреждений |

0,2 |

|

|

|

|

Установил привод в сборе с рычагом и муфтой без повреждений |

0,2 |

|

|

|

|

Установил кольцо ограничителя хода привода стартера без повреждений |

0,2 |

|

|

|

|

Установил стопорное кольцо без повреждений |

0,2 |

|

|

|

|

Установил кольцо ограничителя хода привода стартера без повреждений |

0,2 |

|

|

|

|

Установил привод вместе с валом привода, рычаг привода, опору рычага и внешнюю шестерню редуктора без повреждений |

0,2 |

|

|

|

|

Установил три планетарные шестерни редуктора |

0,2 |

|

|

|

|

Установил центральную шестерню планетарного редуктора |

0,2 |

|

|

|

|

Установил статор без повреждений |

0,2 |

|

|

|

|

Установил статор на переднюю крышку |

0,2 |

|

|

|

|

Установил серьгу сердечника реле к верхнему концу рычага привода без повреждений |

0,2 |

|

|

|

|

Установил тяговое реле |

0,2 |

|

|

|

|

Установил провод с контактного болта тягового реле |

0,2 |

|

|

|

|

Использовал мануал |

0,5 |

|

|

|

|

Убрал рабочее место |

0,5 |

|

|

|

|

Превышение лимита времени |

5 |

|

|

|

|

Время фактически затраченное |

|

||

|

|

Итого баллов |

|

||

Лист учета

Задание: Обучающемуся необходимо провести разборку сборку стартера

Время выполнения: 50 минут

Оборудование: стартер, набор инструментов

Инструкция:

1. Организовать рабочее место в соответствии с заданием;

2. Провести разборку сборку стартера в правильной последовательности;

Условия выполнения:

Обучающийся выполняет задание индивидуально.

Условия оценивания:

Максимальное количество баллов – 13,5

Цена одного аспекта равна от 0,1 до 0,5 балла.

Цена превышения лимита времени - 5 баллов.

Тема 1.5. Шасси, кузов и дополнительное оборудование

ПРАКТИЧЕСКАЯ РАБОТА

Тема: Разборка-сборка коробки переключения передач (КПП)

Цель: формирование первоначального практического опыта разборки и сборки коробки переключения передач (КПП) автомобиля

Теоретические основы:

КПП – это самый надежный элемент в машине. Поломка данного механизма случается достаточно редко, по сравнению с другими частями. И при всем, полный либо частичный выход ее из строя делает совершенно непригодным к дальнейшему применению авто. Эксплуатировать автомобиль по прямому назначению будет просто нельзя. Кроме всего, и для доставки машины на ремонт коробки передач потребуется эвакуатор.

Ремонт КПП ВАЗ 2108 – это весьма сложный и трудоемкий процесс, к тому же, если у машины достаточный пробег. Несмотря на множественные СТО, сделать ремонт смогут не все специалисты. Причин этого может быть очень много. К примеру, мало опыта, а также неимение запчастей в наличие. КПП – считается сложным элементом автомобиля. Она способна изменить тяговую силу ведущих колес авто благодаря зацеплению шестеренок с разным количеством зубьев.

Кроме всего, она предоставляет задний ход и длительное разъединение мотора (совместно со сцеплением) с иными элементами трансмиссии, в то время как машина стоит либо продвигается по инерции. Зацепление шестеренок с разным числом зубьев реализовывается их передвижением. Ведущий вал соединяется с влекомым диском сцепления, в то время как влекомый вал с иными элементами трансмиссии. Влекомый вал по отношению к основному способен вращаться с разным количеством оборотов. Переходный вал с закрепленным комплектом шестеренок через их находится в неизменном зацеплении с основным валом.

В некоторых случаях бывает такое – коробка ломается, а видимая причина сразу не устанавливается. Чтобы ее выявить, КПП следует демонтировать. Не все и не всегда могут сразу добраться до СТО, а снятие коробки приходится сделать самому. Для безопасности ее разборку нужно делать вдвоем, так как некоторые части со значительной массой в случае падения могут поранить человека. Сначала следует снять с аккумулятора клемму «+», а с коробки слить жидкость. После этой процедуры снять защиту поддона. На картере есть провод, который называется «масса», прикрепленный болтом. Данный провод следует снять и немного отодвинуть в сторону, чтобы он не порвался, при последующей разборке на ВАЗе 2108 КПП. Сначала вынимаем трос сцепления. После отделяем колодку с реле стартера. Открутить 3 болта и разъединить стартер. Потом переходим под машину. Следует ослабить хомут и отцепить шарнир от тяги переключателя передач. Открутить трос привода спидометра и проводок включения лампочки задней скорости.

После нужно открутить гайки, размещенные на рычаге подвески. Открутить целиком гайку, которая соединяет кронштейн и растяжку. Далее - повернуть растяжки в стороны, чтобы не мешали для продолжения разборки. Шплинт самой гайки, который отвечает за крепление шарнира шаровой тяги к рукоятке поворота, следует открутить и вытянуть. Гайки узла рулевой тяги тоже следует открутить. Следующее - выбиваем палец шаровой из стойки рукоятки поворота. Потом откручиваем 2 болта и отсоединяем шаровую с кулаком поворота. С 1-го из шрусов ведущих колес следует выбить хвостовик. Здесь понадобиться монтировка. Один шрус освободили, следует освобождать и второй. Потом снять кожух картера. Затяжку, расположенную между ним и блоком цилиндров, которая крепится на 3-х болтах, следует ослабить. Поэтому, после того, как сняли КПП ВАЗ 2108 5 ступ. мотор останется без нижней опоры, а потом нужно его закрепить. Сделать это нужно вот так: Взять мощный деревянный брус, длина которого примерно 1.5 м. Закрепить опоры передних стоек таким образом, чтобы он размещался над мотором. Закрепить мотор к брусу, применяя цепь либо прочнейшие веревки. После того, как мотор закреплен, можно без опаски отсоединять заднюю, а также левую опору от рамы машины. Потом, двигать коробку в обратную сторону от мотора, пока первичный вал не освободится от сцепления. Следует быть осторожным, чтобы не поломать лепестки, размещенные на пружине диафрагмы сцепления. В принципе, вся процедура завершена, теперь КПП с двигателя ВАЗ 2108 можно разбирать дальше для смены изношенных элементов.

Оборудование: КПП, набор инструментов, круглогубцы, выколотки, молоток, ударная отвертка.

Время выполнения: 60 минут

Инструкция:

1. Организовать рабочее место в соответствии с заданием;

2. Провести разборку сборку КПП в правильной последовательности.

Условия выполнения:

Обучающийся выполняет задание индивидуально.

Условия оценивания:

Максимальное количество баллов – 16,8

Цена одного аспекта равна от 0,2 до 0,5 балла.

Цена превышения лимита времени - 5 баллов.

Информационные источники:

Руководство по эксплуатации, технологическая карта.

Критерии оценивания:

|

Организация работы |

Компетенции в области коммуникаций и межличностных отношений |

Поиск неисправностей |

Ремонт, модернизация, обслуживание |

Итого |

|

15% |

10% |

30% |

45% |

100% |

Система оценивания:

|

«5» |

«4» |

«3» |

«2» |

«1» |

|

91…100% |

85…90%

|

75…84%

|

менее 74%

|

задание не выполнено |

ПРИЛОЖЕНИЕ Г

Инструкционно технологическая карта «Разборка сборка КПП»

|

№ п/п |

Операция |

Инструмент |

Технические требования и указания |

|

1. |

Соответствие требованиям подготовки рабочего места |

|

Эталон |

|

2. |

Соответствие требованиям состояния рабочего места вовремя работы |

|

|

|

3. |

Снял заднюю крышку с картера коробки передач |

Головка 13 мм |

|

|

4. |

Снял узел пятой передачи в сборе |

Головка 32 мм, монтажные лопатки |

|

|

5. |

Снял ведомую шестерню с вторичного вала |

Монтажные лопатки |

|

|

6. |

Снял ведущую шестерню с первичного вала |

Монтажные лопатки |

|

|

7. |

Снял пластину подшипников |

Ударная отвертка |

|

|

8. |

Снял упорную шайбу и втулку ведомой шестерни пятой передачи |

Монтажные лопатки |

|

|

9. |

Снял стопорные кольца подшипников первичного и вторичного валов |

Круглогубцы |

|

|

10. |

Снял фиксаторы |

Головка 13 мм |

|

|

11. |

Снял картер коробки перед |

Головка 13 мм, выколотка, молоток |

|

|

12. |

Снял шестерню заднего хода с осью |

|

|

|

13. |

Вынул одновременно первичный и вторичный валы |

|

|

|

14. |

Вынул ведомую шестерню главной передачи вместе с дифференциалом |

|

|

|

15. |

Снял механизм переключения передач |

Ключ 10 мм |

|

|

16. |

Вынул полуосевые шестерни из корпуса дифференциала |

|

|

|

17. |

Снял стопорное кольцо с оси сателлитов |

Круглогубцы |

|

|

18. |

Вынул из корпуса дифференциала ось сателлитов и два сателлита |

|

|

|

19. |

Спрессовал ведомую шестерню с корпуса дифференциала |

Съемник |

|

|

20. |

Запрессовал ведомую шестерню с корпуса дифференциала |

Оправка, молоток |

|

|

21. |

Вынул из корпуса дифференциала ось сателлитов и два сателлита |

|

|

|

22. |

Установил стопорное кольцо с оси сателлитов |

Круглогубцы |

|

|

23. |

Вынул полуосевые шестерни из корпуса дифференциала. |

|

|

|

24. |

Сборка в обратной последовательности |

|

Моменты затяжек см. в руководстве по эксплуатаций |

|

25. |

Организовать рабочее место после выполнения работ |

|

Эталон |

Объективная оценка

|

№ п/п |

Аспект |

Максимальный балл |

Да/Нет |

Сумма баллов |

|

|

1. |

Соответствие внешнего вида требованиям (работал в очках) |

0,5 |

|

|

|

|

2. |

Соответствие требованиям подготовки рабочего места |

0,5 |

|

|

|

|

3. |

Соответствие требованиям состояния рабочего места вовремя |

0,5 |

|

|

|

|

4. |

Отвернул шесть гаек крепления задней крышки коробки передач |

0,2 |

|

|

|

|

5. |

Снял заднюю крышку с картера коробки передач |

0,2 |

|

|

|

|

6. |

Включил 3 или 4 передачу |

0,5 |

|

|

|

|

7. |

Отвернул болт крепления вилки 5-й передачи, включил 5 передачу |

0,2 |

|

|

|

|

8. |

Расконтрил гайки на первичном и вторичном валу коробки передач |

0,5 |

|

|

|

|

9. |

Отвернул гайки на первичном и вторичном валу коробки передач |

0,2 |

|

|

|

|

10. |

Снял узел пятой передачи в сборе |

0,5 |

|

|

|

|

11. |

Снял ведомую шестерню с вторичного вала |

0,2 |

|

|

|

|

12. |

Снял ведущую шестерню с первичного вала |

0,2 |

|

|

|

|

13. |

Отвернул четыре винта крепления упорной пластины подшипников |

0,2 |

|

|

|

|

14. |

Снял пластину подшипников |

0,2 |

|

|

|

|

15. |

Снял упорную шайбу ивтулку ведомой шестерни пятой передачи |

0,2 |

|

|

|

|

16. |

Снял стопорные кольца подшипников первичного и вторичного валов |

0,2 |

|

|

|

|

17. |

Отвернул три пробки фиксатора |

0,2 |

|

|

|

|

18. |

Отвернул пробку фиксатора заднего хода |

0,2 |

|

|

|

|

19. |

Отвернул 12 гаек и болт крепления картера коробки передач к картеру сцепления |

0,2 |

|

|

|

|

20. |

Снял картер коробки перед |

0,2 |

|

|

|

|

21. |

Отверните болт крепления вилки переключения 1-ой и 2-ой передач |

0,2 |

|

|

|

|

22. |

Вынул шток и снял его вместе с вилкой переключения 1-ой и 2-ой передач |

0,2 |

|

|

|

|

23. |

Отверните болт крепления вилки переключения 3-ей и 4-ой передач |

0,2 |

|

|

|

|

24. |

Вывел из зацепления головку штока и снимите шток вместе с вилкой переключения 3-ей и 4-ой передач |

0,2 |

|

|

|

|

25. |

Снял шестерню заднего хода с осью |

0,2 |

|

|

|

|

26. |

Вынул одновременно первичный и вторичный валы |

0,5 |

|

|

|

|

27. |

Вынул ведомую шестерню главной передачи вместе с дифференциалом |

0,2 |

|

|

|

|

28. |

Снял механизм переключения передач |

0,2 |

|

|

|

|

29. |

Вынул полуосевые шестерни из корпуса дифференциала |

0,5 |

|

|

|

|

30. |

Снял стопорное кольцо с оси сателлитов |

0,3 |

|

|

|

|

31. |

Вынул из корпуса дифференциала ось сателлитов и два сателлита |

0,2 |

|

|

|

|

32. |

Отвернул болты крепления ведомой шестерни к корпусу дифференциала |

0,2 |

|

|

|

|

33. |

Спрессовал ведомую шестерню с корпуса дифференциала |

0,2 |

|

|

|

|

34. |

Запрессовал ведомую шестерню с корпуса дифференциала |

0,2 |

|

|

|

|

35. |

Закрутил болты крепления ведомой шестерни к корпусу дифференциала (63,5-82,5 Нм) |

0,3 |

|

|

|

|

36. |

Вынул из корпуса дифференциала ось сателлитов и два сателлита |

0,2 |

|

|

|

|

37. |

Установил стопорное кольцо с оси сателлитов |

0,2 |

|

|

|

|

38. |

Вынул полуосевые шестерни из корпуса дифференциала. |

0,2 |

|

|

|

|

39. |

Установил механизм переключения передач |

0,2 |

|

|

|

|

40. |

Установил ведомую шестерню главной передачи вместе с дифференциалом |

0,2 |

|

|

|

|

41. |

Установил одновременно первичный и вторичный валы |

0,2 |

|

|

|

|

42. |

Установил шестерню заднего хода с осью |

0,2 |

|

|

|

|

43. |

Установил шток с вилкой переключения 3-ей и 4-ой передач |

0,2 |

|

|

|

|

44. |

Закрутил болт крепления вилки переключения 3-ей и 4-ой передач (11,7-18,6 Нм) |

0,3 |

|

|

|

|

45. |

Установил шток вместе с вилкой переключения 1-ой и 2-ой передач |

0,2 |

|

|

|

|

46. |

Закрутил болт крепления вилки переключения 1-ой и 2-ой передач (11,7-18,6 Нм) |

0,3 |

|

|

|

|

47. |

Установил картер коробки перед |

0,2 |

|

|

|

|

48. |

Закрутил 12 гаек и болт крепления картера коробки передач к картеру сцепления (15,7-25,5 Нм) |

0,3 |

|

|

|

|

49. |

Закрутил пробку фиксатора заднего хода (28,4-45,3 Нм) |

0,3 |

|

|

|

|

50. |

Закрутилтри пробки фиксатора (28,4-45,3 Нм) |

0,3 |

|

|

|

|

51. |

Установилстопорные кольца подшипников первичного и вторичного валов |

0,2 |

|

|

|

|

52. |

Установил упорную шайбу и втулку ведомой шестерни пятой передачи |

0,2 |

|

|

|

|

53. |

Установил пластину подшипников |

0,2 |

|

|

|

|

54. |

Закрутил четыре винта крепления упорной пластины подшипников с помощью ударной отвертки |

0,3 |

|

|

|

|

55. |

Установил ведущую шестерню 5 передачи с первичного вала |

0,2 |

|

|

|

|

56. |

Установил ведомую шестерню5 передачи с вторичного вала |

0,2 |

|

|

|

|

57. |

Установил узел пятой передачи в сборе |

0,2 |

|

|

|

|

58. |

Закрутил гайки на первичном и вторичном валу коробки передач (120,8-149,2) |

0,3 |

|

|

|

|

59. |

Включил 5 передачу (11,7-18,6 Нм) |

0,3 |

|

|

|

|

60. |

Закрутил болт крепления вилки 5-й передачи, |

0,3 |

|

|

|

|

61. |

Законтрил гайки на первичном и вторичном валу коробки передач |

0,3 |

|

|

|

|

62. |

Установил заднюю крышку с картера коробки передач |

0,2 |

|

|

|

|

63. |

Закрутил шесть гаек крепления задней крышки коробки передач (15,7-25,5 Нм) |

0,2 |

|

|

|

|

64. |

Использовал мануал |

0,2 |

|

|

|

|

65. |

Убрал рабочее место |

0,2 |

|

|

|

|

66. |

Соблюдал правила охраны труда |

0,2 |

|

|

|

|

67. |

Превышение лимита нормативного времени |

5 |

|

|

|

|

68. |

Время фактически затраченное |

|

|||

|

|

Итого баллов |

|

|||

Лист учета

Задание: Обучающемуся необходимо провести разборку сборку КПП (коробки переключения передач)

Время выполнения: 60 минут

Оборудование: КПП, набор инструментов

Инструкция:

1. Организовать рабочее место в соответствии с заданием;

2. Провести разборку сборку КПП в правильной последовательности.

Условия выполнения:

Обучающийся выполняет задание индивидуально.

Условия оценивания:

Максимальное количество баллов – 16,8

Цена одного аспекта равна от 0,2 до 0,5 балла.

Цена превышения лимита времени - 5 баллов.

Тема 1.5. Шасси, кузов и дополнительное оборудование

ПРАКТИЧЕСКАЯ РАБОТА

Тема: «Разборка-сборка карданной передачи»

Цель: формирование первоначального практического опыта разборки и сборки карданной передачи

Теоретические основы:

Карда́нная переда́ча (разговорное — «кардан») — механизм, передающий крутящий момент между валами, пересекающимися в центре карданной передачи и имеющими возможность взаимного углового перемещения. Широко используется в различных областях человеческой деятельности, когда трудно обеспечить соосность вращающихся элементов. Подобные функции может выполнять также зубчатая муфта.

Карданный вал — приспособление для передачи крутящего момента от коробки передач или раздаточной коробки к задним колесам.

Широко применяется на автомобилях заднеприводной и полноприводной компоновки с начала двадцатого века по настоящее время. Впервые устройство карданной передачи было описано еще в 16-м веке, однако создание устройства на практике произошло значительно позже.

Схема карданной передачи включает в себя следующие элементы:

Одна или несколько секций из тонкостенной полой трубы;

Шлицевое раздвижное соединение;

Вилки;

Крестовина;

Подвесной подшипник;

Элементы крепления;

Задний подвижный фланец.

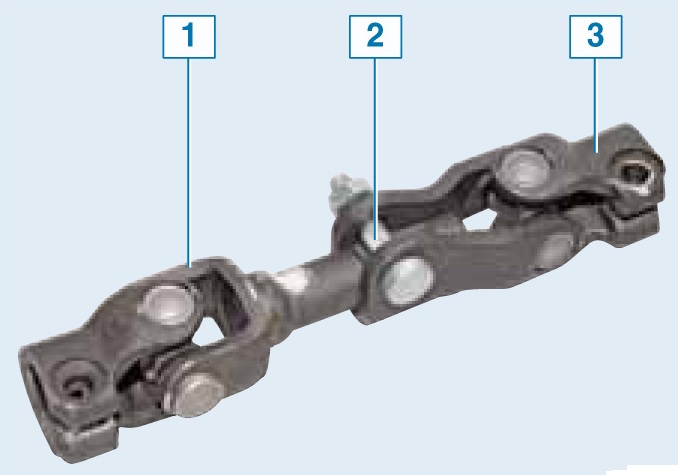

Рисунок 1 – Карданная передача

Рисунок 2 – Крестовина кардана

Оборудование: набор инструментов, карданная передача

Время выполнения: 30 минут

Инструкция:

1. Организовать рабочее место в соответствии с заданием;

2. Провести разборку сборку карданной передачи в правильной последовательности.

Условия выполнения:

Обучающийся выполняет задание индивидуально.

Условия оценивания:

Максимальное количество баллов – 12,7

Цена одного аспекта равна от 0,2 до 0,7 балла.

Цена превышения лимита времени - 5 баллов.

Информационные источники:

Руководство по эксплуатации, технологическая карта.

Критерии оценивания:

|

Организация работы |

Компетенции в области коммуникаций и межличностных отношений |

Поиск неисправностей |

Ремонт, модернизация, обслуживание |

Итого |

|

15% |

10% |

30% |

45% |

100% |

Система оценивания:

|

«5» |

«4» |

«3» |

«2» |

«1» |

|

91…100% |

85…90%

|

75…84%

|

менее 74%

|

задание не выполнено |

Приложение Д

Инструкционно технологическая карта «Разборка- сборка карданной передачи»

|

Последовательность операций |

Инструмент, приспособление |

Технические условия и указания |

|

|

|

1. Разборка кардана |

|

|||

|

Организовать рабочее место |

|

|

|

|

|

Снять карданную передачу |

Ключ на 17 мм (2 шт) |

|

|

|

|

3. Отогнуть с граней болтов концы замочных пластин и отвернуть восемь болтов крепления крышек подшипников в отверстиях вилок кардана |

Молоток, зубило, ключ гаечный 12 мм |

|

|

|

|

4. Снять замочные пластины и крышки подшипников |

|

|

|

|

|

35. Снять игольчатые подшипники, а затем крестовину |

|

|

|

|

|

6. Снять обоймы в сборе с сальниками с шипов крестовины |

Приспособление для выпрессовки крышки подшипника, молоток, выколотка |

Обоймы с сальниками должны быть исправными |

|

|

|

7.Вывернуть масленку и предохранительный клапан из крестовины |

Ключ гаечный 11 мм |

Карданные шарниры последних выпусков не имеют пресс-масленки и предохранительного клапана |

|

|

|

2. Сборка кардана |

||||

|

8. Завернуть масленку и предохранительный клапан в крестовину |

Ключ гаечный 11 мм

|

Игольчатые подшипники смазать той же смазкой № 158, которая была использована при заводской сборке |

||

|

9. Установить обоймы с сальниками в сборе на шипы крестовины |

|

Шипы крестовин не должны иметь трещин |

||

|

10. Вставить концы крестовины в отверстия вилок |

|

|

||

|

11. Установить игольчатые подшипники на шипы крестовины |

Молоток

|

|

||

|

12. Установить крышки подшипников и замочные пластины на торцы вилок, завернуть восемь болтов крепления крышек |

Ключ гаечный 12 мм

|

|

||

|

13. Отогнуть концы замочных пластин на грани болтов |

Молоток, зубило |

|

||

|

14. Убрать рабочее место |

|

|

||

Объективная оценка

|

№ п/п |

Аспект |

Максимальный балл |

Да/Нет |

Сумма баллов |

|

1. |

Соответствие внешнего вида требованиям (работал в очках) |

0,5 |

|

|

|

2. |

Соответствие требованиям подготовки рабочего места |

0,5 |

|

|

|

3. |

Соответствие требованиям состояния рабочего места вовремя |

0,5 |

|

|

|

4. |

Установил автомобиль на подъемник |

0,3 |

|

|

|

5. |

Выключил стояночный тормоз |

0,3 |

|

|

|

6. |

Установил рычаг переключения передач в нейтральное положение |

0,3 |

|

|

|

7. |

Снял кронштейн безопасности |

0,2 |

|

|

|

8. |

Установил хомут А.70025 на эластичной муфте |

0,5 |

|

|

|

9. |

Отвернул гайки болтов крепления фланца эластичной муфты |

0,2 |

|

|

|

10. |

Снял болты |

0,2 |

|

|

|

11. |

Снял стяжной хомут |

0,2 |

|

|

|

12. |

Отсоединил задний карданный вал от фланца ведущей шестерни главной передачи |

0,2 |

|

|

|

13. |

Отсоединил оттяжную пружину направляющей заднего троса стояночного тормоза |

0,2 |

|

|

|

14. |

Отсоединил поперечину промежуточной опоры от пола кузова |

0,2 |

|

|

|

15. |

Снял карданную передачу |

0,2 |

|

|

|

16. |

Нанес метки (краской или керном) |

0,7 |

|

|

|

17. |

Установил в тиски передний карданный вал |

0,2 |

|

|

|

18. |

Снял стопорные кольца |

0,2 |

|

|

|

19. |

Выпрессовал корпуса подшипников из вилки карданного шарнира |

0,5 |

|

|

|

20. |

Установил по метка фланцы |

0,7 |

|

|

|

21. |

Впрессовал корпуса подшипников в вилку карданного шарнира |

0,5 |

|

|

|

22. |

Установил стопорные кольца |

0,2 |

|

|

|

23. |

Проверил легкость работы крестовины (крестовина должна легко без заеданий вращаться) |

0,7 |

|

|

|

24. |

Установил карданную передачу |

0,2 |

|

|

|

25. |

Установил поперечину промежуточной опоры |

0,2 |

|

|

|

26. |

Установил оттяжную пружину направляющей заднего троса стояночного тормоза |

0,2 |

|

|

|

27. |

Установил задний карданный вал к фланцу ведущей шестерни главной передачи |

0,2 |

|

|

|

28. |

Установил болты |

0,2 |

|

|

|

29. |

Затянул гайки с моментом 32,3 Нм |

0,5 |

|

|

|

30. |

Затянул гайки болтов крепления фланца эластичной муфты с моментом 67,6 Нм |

0,5 |

|

|

|

31. |

Установил кронштейн безопасности |

0,2 |

|

|

|

32. |

Убрал автомобиль с подъемника |

0,2 |

|

|

|

33. |

Включил низшую передачу |

0,3 |

|

|

|

34. |

Включил стояночный тормоз |

0,3 |

|

|

|

35. |

Использовал мануал |

0,5 |

|

|

|

36. |

Убрал рабочее место |

0,5 |

|

|

|

37. |

Соблюдал правила охраны труда |

0,5 |

|

|

|

38. |

Превышение лимита нормативного времени |

5 |

|

|

|

39. |

Время фактически затраченное |

|

||

|

40. |

Итого баллов |

|

||

Лист учета

Задание: Обучающемуся необходимо провести разборку сборку карданной передачи.

Время выполнения: 60 минут

Оборудование: набор инструментов

Инструкция:

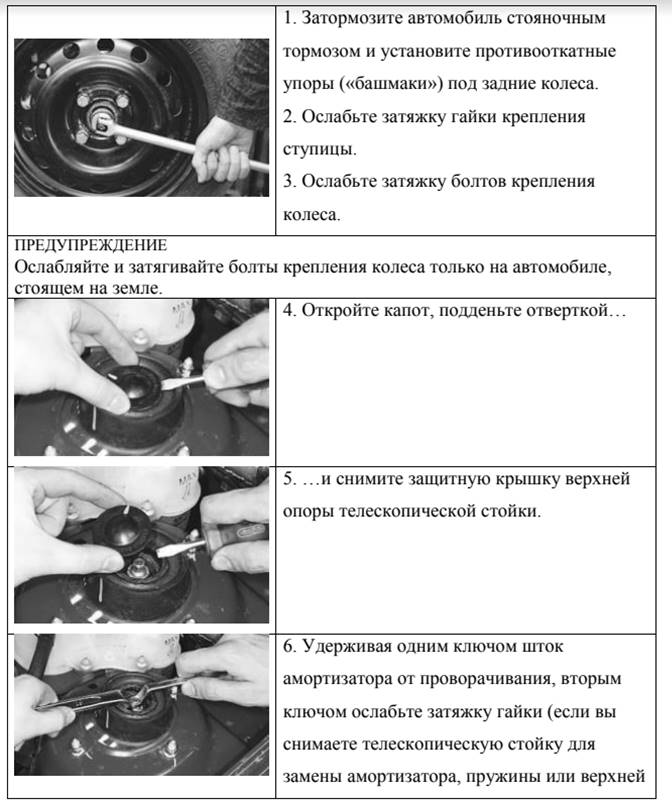

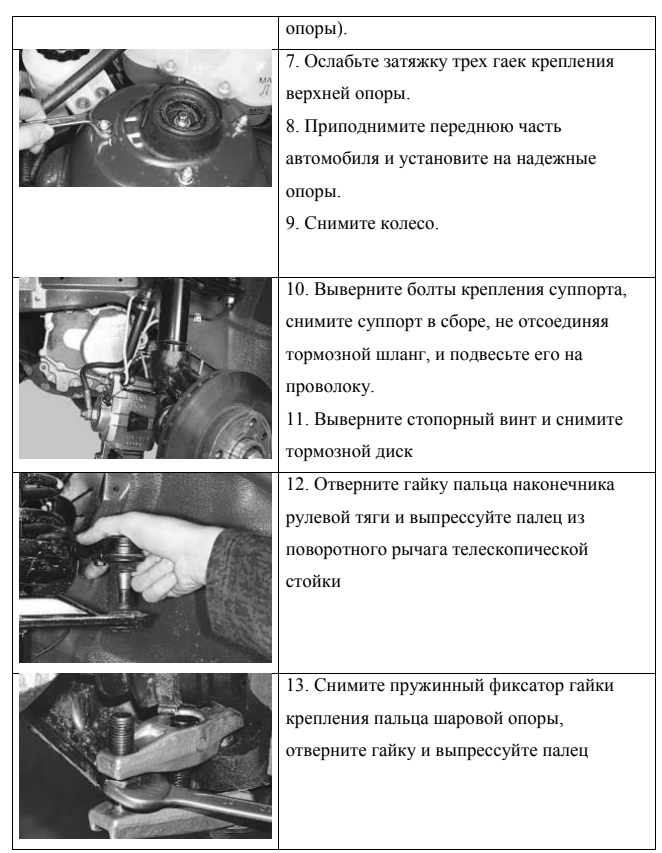

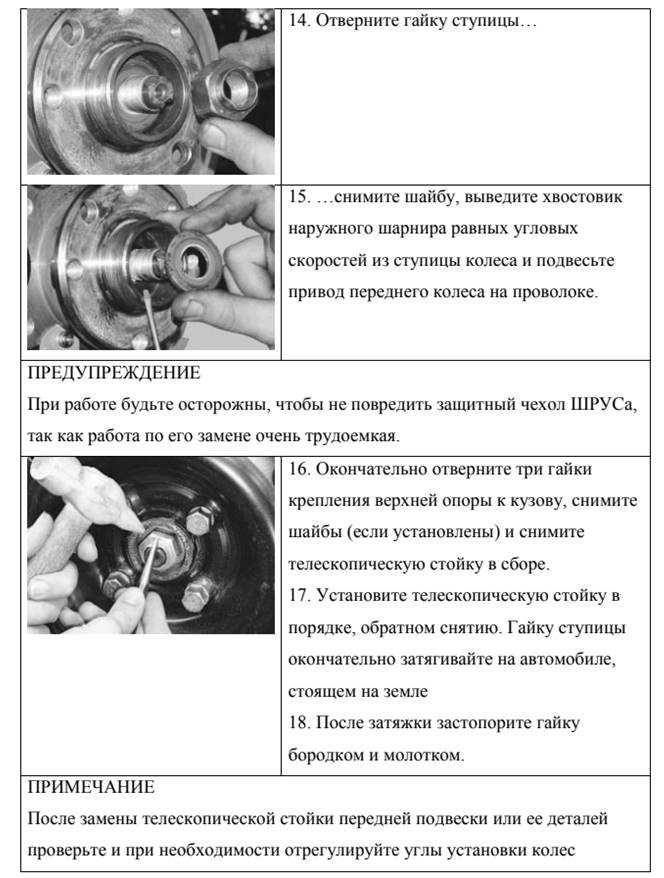

1. Организовать рабочее место в соответствии с заданием;