ФЕДЕРАЛЬНОЕ КАЗЕННОЕ ПРОФЕССИОНАЛЬНОЕ

ОБРАЗОВАТЕЛЬНОЕ УЧРЕЖДЕНИЕ №151

ФЕДЕРАЛЬНОЙ СЛУЖБЫ ИСПОЛНЕНИЯ НАКАЗАНИЙ

(ФКП образовательное учреждение №151)

Методическое пособие

для обучающихся по профессии Рабочий по комплексному

обслуживанию зданий и сооружений

по дисциплине Технология штукатурных работ.

2023г

Составил:

Голощапов В.Н. преподаватель ФКП образовательного учреждения №151

Методическое пособие для обучающихся по подготовке к теоретической части по профессии Рабочий по комплексному обслуживанию зданий и сооружений по дисциплине Технология штукатурных работ

ОГЛАВЛЕНИЕ

|

Методическое пособие по теме урока: Классификация зданий |

|

|

Методическое пособие по теме урока: Основные части зданий |

|

|

Методическое пособие по теме урока : Практическая работа №1Составить перечень основных частей зданий |

|

|

Методическое пособие по теме урока Виды и последовательность выполнения строительных работ |

|

|

Методическое пособие по теме урока : Инструменты для подготовки поверхностей |

|

|

Методическое пособие по теме урока: Инструменты для нанесения, разравнивания и отделки штукатурки |

|

|

Методическое пособие по теме урока : Инструменты для измерения и проверки поверхностей |

|

|

Методическое пособие по теме урока : Практическая работа №2 Применение ручных инструментов и приспособлений для выполнения штукатурных работ |

|

|

Методическое пособие по теме урока : Дополнительные инструменты для однослойных гипсовых штукатурок |

|

|

Методическое пособие по теме урока : Практическая работа №3 Дать определение основным понятиям используемых в штукатурных работах |

|

|

Методическое пособие по теме Общие сведения |

|

|

Методическое пособие по теме урока : Бетоносмеситель с баком .Штукатурная машина |

|

|

Методическое пособие по теме урока: Практическая работа №4 Охарактеризовать средства защиты при выполнении штукатурных работ |

|

|

Методическое пособие по теме урока: Практическая работа №5 Составить последовательность технологических операций по приготовлению растворов из сухих смесей вручную и механизированным способом |

|

|

Методическое пособие по теме урока: Мешалки Перфораторы Угловые шлифовальные машины |

|

|

Методическое пособие по теме урока: Термовоздуховки Растворо-насосы. Компрессоры |

|

|

Методическое пособие по теме урока: Классификация обычных растворов |

|

|

Методическое пособие по теме урока: Общие правила приготовления и применения растворов |

|

|

Методическое пособие по теме урока: Марки растворов в зависимости от марок вяжущего |

|

|

Методическое пособие по теме урока: Технология приготовления растворов для обычных штукатурок |

|

|

Методическое пособие по теме урока: Практическая работа №6 Применение строительных машин и механизмов |

|

|

Методическое пособие по теме урока: Технология приготовления специальных растворов |

|

|

Методическое пособие по теме урока: Практическая работа № 7 Составить технологическую последовательность подготовки разнородных и поверхностей железобетонных плит под оштукатуривание |

|

|

Методическое пособие по теме урока: Практическая работа № 8 Составить технологическую последовательность подготовки кирпичных, бетонных и деревянных поверхностей под оштукатуривание |

|

|

Методическое пособие по теме урока: Практическая работа № 9 Описать технологические процессы оштукатуривания |

|

|

Методическое пособие по теме урока: Общие сведения |

|

|

Методическое пособие по теме урока: Допускаемые отклонения для поверхностей и конструкций |

|

|

Методическое пособие по теме урока: Подготовка кирпичных поверхностей под оштукатуривание |

|

|

Методическое пособие по теме урока: Подготовка бетонных поверхностей под оштукатуривание |

|

|

Методическое пособие по теме урока: Технология изготовления вручную драночных щитов |

|

|

Методическое пособие по теме урока: Подготовка деревянных поверхностей под оштукатуривание |

|

|

Методическое пособие по теме урока: Подготовка стыков разнородных поверхностей |

|

|

Методическое пособие по теме урока: Подготовка под оштукатуривание тонких перегородок, карнизов, подвесных потолков |

|

|

Методическое пособие по теме урока: Технология набивки гвоздей и оплетания их проволокой |

|

|

Методическое пособие по теме урока: Технология оконопачивания коробок |

|

|

Методическое пособие по теме урока: Подготовка и подбор материалов для подготовки поверхностей различными грунтовками |

|

|

Методическое пособие по теме урока: Практическая работа №10 Охарактеризовать способы выполнения оштукатуривания |

|

|

Методическое пособие по теме урока: Провешивание вертикальных и горизонтальных поверхностей Способы определения отклонений простых и сложных поверхностей |

|

|

Методическое пособие по теме урока: Технология установки штукатурных сеток, штукатурных профилей |

|

|

Методическое пособие по теме урока: Практическая работа №11 Перечислить дефекты штукатурки и оценка качества |

|

|

Методическое пособие по теме урока: Технология расшивки швов |

|

|

Методическое пособие по теме урока: Штукатурные слои и их назначение |

|

|

Методическое пособие по теме урока: Разравнивание нанесенного раствора. Затирка |

|

|

Методическое пособие по теме урока: Подбор и подготовка материалов для выравнивания крупных неровностей штукатурными растворами. Технология выравнивания крупных неровностей штукатурными растворами |

|

|

Методическое пособие по теме урока: Зачет |

|

Технология штукатурных работ.

Раздел 1 Основы производства строительных работ.

Тема 1.1 Основы строительного производства.

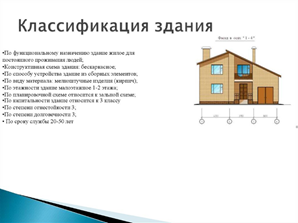

Методическое пособие по теме урока: Классификация зданий

Здание - наземные постройки с помещениями, предназначенными для проживания, отдыха, учебы, работы называют. К ним относят жилые дома, школы, кинотеатры, вокзалы, заводские цехи, теплицы и т.д.

Постройки технического назначения (мосты, плотины, дымовые трубы, галереи и т.д.) называют сооружениями.

По назначению здания делят на:

1. Гражданские, которые делят на

а) жилые – для постоянного или временного проживания (квартирные дома и общежития);

б) общественные — для социального обслуживания и размещения административных учреждений (школ, кинотеатров, поликлиник, заводоуправлений и т.д.).

2. Производственные, делят на:

а) промышленные — для размещения производств (цехи, депо, мастерские, гаражи и т.п.);

б) сельскохозяйственные — для обслуживания потребностей сельскохозяйственного производства (коровники, птичники, овощехранилища и т.д.).

По этажности. Классификация по этажности весьма условна и неоднозначна.

Наиболее просто подразделять здания на одноэтажные и многоэтажные (здания в два и более этажей): в этом случае отличительным признаком служит наличие или отсутствие междуэтажных перекрытий. Однако этого оказывается не достаточно. В архитектурно-строительной практике и в типологической учебной литературе можно встретить и другие отличительные признаки, положенные в основу классификаций, приводимых для сведения.

Так, в жилищном строительстве принято группировать жилые здания по числу этажей. В общественных зданиях предложен другой признак — высота зданий: до 30 м — здания повышенной этажности; до 50 м — здания 1 категории многоэтажных; до 75 м — II категории; до 100 м — III категории многоэтажных; выше 100 м — высотные. В промышленном строительстве учитываются типологические особенности: принято считать, что многопролетные двухэтажные здания имеют свою специфику, в связи с чем их выделяют в самостоятельную группу.

Итак, по этажности гражданские здания условно делят на:

а) малоэтажные (1—2 этажа),

б) средней этажности (3—5 этажей),

в) многоэтажные (6—12 этажей),

г) повышенной этажности (до 25 этажей)

д) высотные (более 25 этажей).

По числу квартир:

а) одноквартирные (индивидуальные)

б) двухквартирные (спаренные)

в) многоквартирные.

По конструкции стен:

а) мелкоэлементные (из кирпича, керамического камня, мелких блоков и др.),

б) крупноэлементные (из крупных блоков, панелей, объемных блоков);

По способу возведения:

а) полносборные, монтируемые из конструкций и деталей заводского изготовления,

б) неиндустриальные, выкладываемые из мелкоштучных изделий (кирпича, керамического камня);

По степени долговечности (т.е. по способности конструктивных элементов сохранять требуемые эксплуатационные качества) —на четыре степени:

I — со сроком службы более 100 лет,

II — 50-100,

III — 20-50,

IV — до 20 лет (временные здания);

По степени огнестойкости (т.е. по возможности частей здания сохранять при пожаре функции несущих и ограждающих элементов):

I—III — с каменными конструкциями,

IV — с деревянными оштукатуренными,

V — с деревянными неоштукатуренными.

По совокупности требований, касающихся степени долговечности, огнестойкости и других эксплуатационных качеств, все здания делятся на четыре класса:

I — крупные промышленные и общественные здания, жилые дома в 9 этажей и более с повышенными эксплуатационными и архитектурными требованиями;

II — большинство небольших промышленных и общественных зданий, жилые дома до 9 этажей;

III — здания со средними эксплуатационными и архитектурными требованиями, жилые дома до 5 этажей;

IV — временные здания с минимальными эксплуатационными и архитектурными требованиями.

Класс здания устанавливает проектная организация, разрабатывающая рабочие чертежи, указания по отнесению проектируемых зданий и сооружений к тому или иному классу, а также эксплуатационные требования, степень долговечности и огнестойкости их основных конструктивных элементов приведены в нормах проектирования соответствующих зданий и сооружений.

Требования к зданиям

Возводимые здания должны наиболее полно отвечать их назначению и удовлетворять следующим требованиям:

функциональные, отражающие соответствие размеров и расположения помещений назначению здания;

технические, обеспечивающие защиту помещений от воздействий внешней среды, а также достаточную прочность, устойчивость, долговечность и огнестойкость основных конструкций здания;

архитектурные, выполнение которых формирует внешний облик здания (путем выбора соответствующих строительных материалов), обеспечивает их высокое качество и гармоничную связь здания с окружающей средой;

противопожарные, учет которых гарантирует при подборе соответствующих конструкций достаточную степень огнестойкости;

экономические, предусматривающие уменьшение затрат труда, материалов и сокращение сроков возведения здания.

Технология штукатурных работ.

Раздел 1 Основы производства строительных работ.

Тема 1.1 Основы строительного производства.

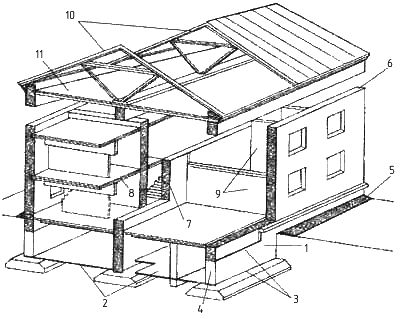

Методическое пособие по теме урока: Основные части зданий

Основные части зданий и сооружений

Основные части зданий и сооружений по функциональному назначению делятся на:

несущие, воспринимающие на себя нагрузку от веса конструкции самого здания, обрудования помещений (мебели и прочего) и людей в здании, а также противостоящие атмосферным воздействиям;

ограждающие, выполняющие теплоизоляционные и звукоизоляционные функции, а также разделяющие строение н отдельные помещения;

совмещающие несущие и ограждающие функции.

Основные элементы двухэтажного дома

1 - фундамент;

2 - пол подвала;

3 - гидроизоляция;

4 - стены подвала;

5 - отмостка;

6 - наружные стены;

7 - внутренние стены;

8 - междуэтажные перекрытия;

9 - перегородки;

10 - стропила;

11 - чердачное перекрытие.

Фундамент

Фундамент - нижняя, основная, опорная часть здания, передающая вес здания на грунт, основание, которое бывает природным и искусственным. Если перед строительством здания грунт никак не подготавливался, то такое основание называется естественным, если же грунт утем или иным способом упрочнялся, то такое основание называется искусственным.

Кроме веса здания и всего, что в нем находится, на фундамент оказывают воздействие и грунтовые воды, что определяет выбор стройматериалов для фундамента (бутовый камень, железобетон, бутобетон и пр.) и тщательной его гидроизоляции. Фундаменты для небольших построек, таких как дачи и коттеджи, бывают столбчатыми и ленточными.

Вокруг фундамента устраивается отмостка - узкая полоса грунта по периметру сооружения, покрытая влагонепроницаемым материалом, таким как асфальтобетон или бетон. Для стока воды от здания отмостке придается наклон.

Если внутри фундамента устраивается помещение, пол которого находится ниже уровня отмостки более чем на 1/2 высоты этого помещения, то такое помещение называетсяподвалом или подвальным этажом.

Грунты, уплотнение грунта, фундамент и виды фундаментов частного дома

Стены

По своему функциональному назначению и способности нести нагрузку стены делятся на:

наружные стены, расположенные по периметру здания и защищающие сооружение от воздействия погодных условий;

внутренние стены, расположенные внутри здания и разделяющие его на отдельные помещения;

несущие стены, которые принимают на себя нагрузку от собственного веса и прочих элементов строения;

самонесущие стены, которые принимают нагрузку только от собственного веса - на них не опитраются прочие элементы сооружения;

ненесущие стены, которые только передают свой вес на несущие конструкции здания.

Верхняя часть наружной стены, выступающая наружу и защищающая здание от воды с крыши, называется карнизом. В отсутствие карниза на крыше сооружения строят парапет.

Перекрытия

Перекрытия - горизонтальные перемычки в конструкции здания, разделяющие здание по вертикали на этажи. Самое верхнее перекрытие здания, являющееся потолком самого верхнего этажа и полом чердака, называется чердачным. Перекрытия между этажами называются междуэтажными. Перекрытия распределяют вес верхних этажей на стены нижних этажей и должны обладать достаточной прочностью. Наиболее часто перекрытия делают из деревянных балок, с последующим зашиванием листовыми стройматериалами (гипсокартон, фанера, ДСП) или железобетонных панелей.

Технология штукатурных работ.

Раздел 1 Основы производства строительных работ.

Тема 1.1 Основы строительного производства.

Методическое пособие по теме урока: Практическая работа №1Составить перечень основных частей зданий

Основные элементы зданий

Здания состоят из следующих основных частей: фундаментов, стен, перекрытий, перегородок, лестниц, крыши, окон, дверей и др.

Фундаменты — нижняя часть здания, воспринимающая нагрузку от здания и передающая ее на грунт (основание). Фундаменты должны быть долговечными, прочными, морозостойкими, устойчивыми на опрокидывание и воздействие агрессивных и грунтовых вод. Верхнюю поверхность фундамента, на которую опирается 3Дание, называют обрезом. Плоскость, которой фундамент опирается на грунт, называют подошвой.

Фундаменты бывают деревянные, бутовые, бутобетонные, бетонные, железобетонные.

По конструкциям различают фундаменты ленточные, столбчатые и свайные. Для малоэтажных домов, в том числе одноэтажных, фундаменты делают ленточные из бутового камня.

Стены — части зданий, ограждающие помещения от внешней среды. В ряде случаев стены воспринимают нагрузку от перекрытий и вышерасположенных частей здания и передают ее фундаменту. Стены, воспринимающие нагрузку от собственной массы и массы других частей здания, называют несущими, а стены, несущие нагрузку только собственной массы и действия ветра, — самонесущими. Стены, которые только ограждают помещения зданий от внешнего пространства и передают собственную массу в пределах каждого этажа на другие несущие конструкции здания, называют ненесущими.

Если стеновые панели прикреплены к каркасу или поперечным стенам здания, так что каждая верхняя панель не опирается на нижележащую, стены называют навесными.

Перекрытия выполняют несущие и ограждающие функции. Перекрытия, отделяющие нижний этаж от подвала, называют цокольными, а разделяющие смежные по высоте этажи — междуэтажными. Перекрытие, расположенное над верхним этажом здания, называют чердачным. Перекрытия должны быть прочными, жесткими, достаточно огнестойкими, легко собираться, с необходимой тепло- и звукоизоляцией. По конструкции перекрытия бывают панельные, балочные.

Перегородки являются ограждающей конструкцией и предназначены для разделения внутреннего пространства зданий на отдельные помещения. По назначению перегородки разделяются на межкомнатные, межквартирные, для санитарно-технических узлов и др. Перегородки выполняют из кирпича, легкого бетона, гипсобетонных плит, древесины. Они должны обладать необходимыми звукоизоляционными свойствами.

Полы в зданиях делают цементные, керамические из плиток, линолеумные, дощатые и паркетные. Керамические полы из плиток и цементные устраивают на лестничных площадках, площадках у входа в здание, в санитарно-технических узлах, вестибюлях и др. Паркетные полы выполняют в жилых и общественных зданиях. Дощатые полы устраивают почти повсеместно.

Лестницы служат для сообщения между этажами. Их делают деревянными, железобетонными и реже металлическими. Лестницы бывают одно-, двух- и трехмаршевые. В конце маршей устраивают лестничные площадки.

Крыша — несущая и ограждающая часть здания, защищающая его от атмосферных осадков и служащая для их отвода за его пределы. Ограждающая часть состоит из кровли (верхней водонепроницаемой части крыши) и основания под кровлю. Несущая часть крыши включает стропила, деревянные фермы, арки. По конструкции крыши бывают одно- и двухскатные, чердачные, бесчердачные — совмещенные. Чердачная крыша состоит из стропильной системы, обрешетки или сплошного или разреженного настила, кровли. Совмещенными крышами называют такие конструкции, у которых верхняя часть служит кровлей, а нижняя — потолком. Для вентиляции чердачного помещения устраивают слуховые окна. Крыши бывают плоские и скатные: к плоским относятся крыши без уклона или с уклоном до 2,5 %, к скатным — с уклоном более 2,5 %. Крыши различают утепленные или холодные.

Крыша состоит из следующих элементов: несущих конструкций, тепло- и пароизоляции, стяжек и кровли. Несуцще элементы крыши — стропила, фермы, прогоны, панели и др. Теплоизоляция предназначена для защиты зданий от холода и перегрева солнцем. Пароизоляция защищает утеплитель от проникающих" из помещения водяных паров.

Кровля (верхний гидроизоляционный слой крыши) бывает рулонная или из штучных материалов (асбестоцементных листов, плиток, черепицы), металлическая и др.

Окна предназначены для естественного освещения и проветривания помещения. Они бывают одно-, двух- и трехстворчатые. Оконные блоки по конструкции бывают спаренные, раздельные и раздельно-спаренные.

Двери служат для связи помещений между собой, выхода из помещений на лестничную клетку и на улицу. Двери бывают одно- и двупольные. По конструкции различают двери щитовые и рамочные (филенчатые).

Технология штукатурных работ.

Раздел 1 Основы производства строительных работ.

Тема 1.1 Основы строительного производства.

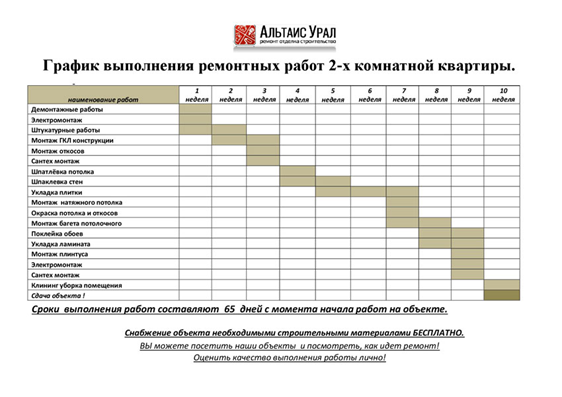

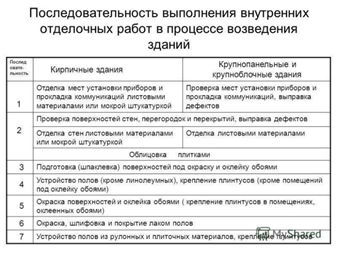

Методическое пособие по теме урока: Виды и последовательность выполнения строительных работ

Виды строительных и монтажных работ. Очередность их выполнения.

Понятие «строительно-монтажные работы» охватывают все работы, выполняемые при возведении здания. Работы принято называть строительными или монтажными в зависимости от того, какой процесс преобладает.

Все работы на стройках условно разделяют на общестроительные и специальные.

К общестроительным относят работы, связанные с возведением строительных конструкций зданий и сооружений. Рассмотрим основные строительные работы.

Земляные работы— рытье котлованов и траншей под отдельные опоры, ленточные фундаменты, транспортирование грунта (погрузка, перемещение, выгрузка); обратная засыпка и устройство насыпи, уплотнение грунта.

Свайные работы— забивка или погружение свай, устройство свайных фундаментов.

Каменные работы— возведение каменных конструкций (стен, опор, столбов, сводов и др.) из штучных камней и блоков. В состав этих работ включаются: бутовая и бутобетонная кладки, кладка из обработанных природных камней правильной формы, кирпичная кладка, кладка из искусственных камней и крупноблочная кладка.

Бетонные и железобетонные — работы, выполняемые при возведении бетонных и железобетонных конструкций: приготовление бетонной смеси, транспортирование и укладка ее с уплотнением в форму (опалубку); создание условий, необходимых для твердения бетона (уход за бетоном); замоноличивание участков и стыков между сборными элементами и др.

Монтаж конструкций — комплекс работ по доставке на рабочее место, установке, выверке и закреплению готовых деталей и элементов (стальных, бетонных, железобетонных, деревянных, асбестоцементных и др.).

Плотничные и столярные работы на стройках, как правило, ограничиваются процессами транспортирования к месту установки и установкой готовых деталей (стропил, окон, дверей) или возведением конструкций из заранее заготовленных и обработанных деталей, элементов или материалов (досок, брусков и др.). К этим работам относится также настилка дощатых и паркетных полов.

Кровельные — работы, выполняемые при устройстве покрытий чердачных крыш (из рулонных материалов, асбестоцементных листов и др.) или покрытий бесчердачных зданий из рулонных материалов (толя, пергамина, рубероида).

Отделочные работы включают в себя оштукатуривание, облицовку, покраску, оклейку обоями зданий и помещений. Облицовочные работы, относящиеся к отделочным, выполняются с применением малогабаритных плиток и производятся после завершения каменных работ. Штукатурные работы по отделке зданий выполняют, как правило, с механизированной подачей и нанесением раствора, а при небольших объемах работ — вручную. Работы по покраске конструкций, оклейке обоями относятся к малярным. К отделочным работам относится также покрытие полов линолеумом, синтетическими материалами и др.

К специальным относят главным образом работы, связанные с особыми видами материалов и способами производства, применяемыми при возведении конструкций или сооружений, например нанесение на конструкции противокоррозионных покрытий, монтаж силовых, осветительных, телефонных и других проводок, санитарно-технических систем и приборов, лифтов.

Кроме общестроительных и специальных работ на любой стройке выполняют большой объем транспортных и погрузочно-разгрузочных работ. Это связано с доставкой на стройки и рабочие места материалов и деталей, приспособлений, инвентаря и инструментов.

При возведении зданий (рис. 1) принято группировать работы по стадиям, которые называются циклами. После окончания подготовительного периода строительства осуществляются работы первой стадии — подземного цикла: земляные работы (рытье котлованов подвала и фундаментов и обратная засыпка грунта с уплотнением); бетонные и железобетонные работы (устройство фундаментов, бетонной подготовки и отмостки); монтаж строительных конструкций (колонн и панелей стен подвала); гидроизоляционные работы (гидроизоляция пола и стен подвала).

На второй стадии (при надземном цикле) обычно выполняют: монтаж строительных конструкций (железобетонных, стальных), панелей наружных и внутренних стен, оконных переплетов и зенитных фонарей; кровельные работы (устройство кровли); столярные работы (навеску ворот и дверей); санитарно-технические работы (установку коробков вентиляционных систем).

В период третьей, заключительной стадии, которую можно назвать отделочным циклом, выполняются главным образом отделочные работы (окраска стен, потолков, колонн и ферм, окон и дверей); устройство полов; внутренние санитарно-технические и электромонтажные работы; монтаж технологического оборудования и относящихся к нему вентиляционных устройств.

Земляные, бетонные и железобетонные, каменные, отделочные работы и монтаж строительных конструкций относятся к общестроительным работам. Под монтажом подразумевается совокупность производственных операций по установке в проектное положение и соединению в одно целое элементов строительных конструкций, деталей трубопроводов, узлов технического оборудования: санитарно-технических систем (водоснабжения, канализации, отопления, вентиляции и др.), электротехнических устройств и технологического оборудования. Монтаж внутреннего санитарно-технического оборудования, электромонтажные работы и другие, выполняемые преимущественно специализированными организациями, относятся к специальным работам. Например, водопровод и канализацию устраивают в период выполнения работ подземного цикла, санитарно-технические приборы устанавливают во время производства отделочных работ и т. д.

Технология штукатурных работ.

Раздел 1 Основы производства строительных работ.

Тема 1.2. Инструменты применяемые для отделочных работ. Механизация отделочных работ

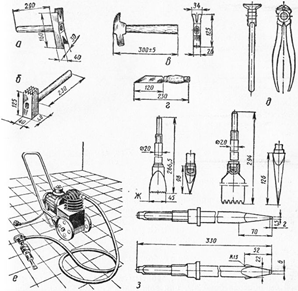

Методическое пособие по теме урока: Инструменты для подготовки поверхностей

Подготовка стен к штукатурке состоит из нескольких этапов, включающих в себя комплекс последовательно выполняемых работ.

1. Предподготовительный этап: на нем должны быть завершены все строительные и монтажные работы, напрямую или косвенно связанные со стенами (в соответствии со СНиП и ГОСТом, регламентирующими штукатурные работы в новостройке, первоочередное выполнение этого вида работ является обязательным):

уложено напольное покрытие, в крайнем случае, залита стяжка пола;

выполнены работы по прокладке скрытой проводки (пробиты и заделаны штробы);

установлены дверные и оконные коробки;

смонтирована встроенная мебель.

Перед началом основных работ пол и потолок в месте примыкания к стене заклеиваются малярной лентой, половое покрытие застилается полиэтиленовой пленкой.

Первый этап: стены очищаются от старой штукатурки, краски, обоев, шпатлевки и различных крепежных деталей: гвоздей и саморезов.

Второй этап: производится ремонт и укрепление стен. Убираются сколы, шелушения, заделываются трещины.

Третий этап: стены очищаются от масляных пятен, копоти и других загрязнений.

Четвертый этап: проводятся работы по обеспечению адгезии между стеной и штукатуркой.

В

наличии у профессионального строителя должны быть самые разнообразные

инструменты для подготовки поверхности под оштукатуривание. В каждом конкретном

случае их набор варьируется. Все зависит и от вида убираемого со стены покрытия

— штукатурка, краска, обои — и от материалов, из которых сложена стена:

В

наличии у профессионального строителя должны быть самые разнообразные

инструменты для подготовки поверхности под оштукатуривание. В каждом конкретном

случае их набор варьируется. Все зависит и от вида убираемого со стены покрытия

— штукатурка, краска, обои — и от материалов, из которых сложена стена:

кирпич;

бетон;

газобетон;

дерево.

При осуществлении работ своими силами не все инструменты нужны. Чтобы начинающему строителю было легче ориентироваться, для каждого вида выполняемых работ будет приводиться список необходимых инструментов, приспособлений и материалов.

Отметим, что выполнение работ невозможно без переносной лестницы или специального помоста (козлов). Подготовка стен под штукатурку начинается с удаления со стен старой штукатурки, обоев, краски — если этого не сделать, новая штукатурка или вообще не будет держаться или отвалится через некоторое время. Для каждого вида удаляемого со стен покрытия существует своя технология очистки.

По старой штукатурке есть две точки зрения: Удаляется только там, где плохо держится. Такие места определяются простукиванием стены молотком. Звонкий звук свидетельствует о потере сцепления штукатурного слоя со стеной; Убирается полностью.

Отметим, что первый вариант срабатывает довольно часто. Но где гарантия того, что именно данная квартира (дом) попадают в это число. Поэтому, чтобы не рисковать, старую штукатурку лучше убрать полностью, несмотря на то, что процесс очень трудоемкий. Для этого необходим следующий инструмент: молоток, зубило, набор шпателей и кисть.

Для ускорения

процесса можно воспользоваться перфоратором с насадкой зубило, но это только

для кирпичных и бетонных стен. Для газобетона необходима дрель с ударной

функцией. Для финишной очистки стены от остатков штукатурки потребуется

металлическая щетка.

Для ускорения

процесса можно воспользоваться перфоратором с насадкой зубило, но это только

для кирпичных и бетонных стен. Для газобетона необходима дрель с ударной

функцией. Для финишной очистки стены от остатков штукатурки потребуется

металлическая щетка.

Если есть электрическая дрель (болгарка), работы значительно ускорятся с помощью специальной насадки с металлической щетиной. Также заранее необходимо приобрести мешки (не обязательно новые, можно б/у, что значительно дешевле) для уборки отбитой штукатурки.

Перед очисткой стены от штукатурки, помещение обесточивается, чтобы избежать случайного короткого замыкания. Для работы с электроинструментами следует воспользоваться удлинителем.

Толстый слой штукатурного раствора, который стал отслаиваться и коробиться, легко отделяется от стены шпателем. Лезвие инструмента заводится под отставшую штукатурку и подбивается молотком.

Тонкий слой штукатурки легче снимется, если его смочить водой малярной кистью. Операцию по смачиванию необходимо повторять до тех пор, пока штукатурка не пропитается водой полностью. Иногда вместо воды применяют электродрель

Профессиональные строители для уборки тонкого слоя

штукатурки применяют шлифовальную машинку в комбинации со строительным

пылесосом, который через специальный шланг вытягивает всю пыль. Но это очень

дорогое удовольствие и для выполнения работ своими руками не рекомендуется.

Профессиональные строители для уборки тонкого слоя

штукатурки применяют шлифовальную машинку в комбинации со строительным

пылесосом, который через специальный шланг вытягивает всю пыль. Но это очень

дорогое удовольствие и для выполнения работ своими руками не рекомендуется.

Во всех остальных случаях старая штукатурка убирается с помощью молотка и зубила или перфоратора.

Оштукатуривать стены по лакокрасочной поверхности или побелке нельзя в принципе

— полностью отсутствует адгезия между штукатуркой и краской. Поэтому снятие

лакокрасочного покрытия — важный этап в подготовке стены к нанесению

штукатурки.

Как быстро снять старую краску со стен? Можно воспользоваться 3 путями:

Химический способ подразумевает использование специальных смывок, например, гель «Престиж», которым можно снять все типы лакокрасочного покрытия. Однако у него много минусов

Тепловой метод освобождения

стены от краски известен давно. Он проверен годами и ни разу не подводил. Суть

простая — нагрел слой краски феном до образования пузырей — снял шпателем.

Снова нагрел, опять снял. Нагревание можно вести паяльной лампой, но очень

осторожно — открытый огонь может вызвать воспламенение краски.

Механический способ удаления краски появился одновременно с ней

самой. Он прост и может выполняться теми инструментами, которые находятся под

рукой. Не токсичен, поэтому таким методом можно удалять краску в ванной, на

кухне, в детской.

Технология штукатурных работ.

Раздел 1 Основы производства строительных работ.

Тема 1.2. Инструменты применяемые для отделочных работ. Механизация отделочных работ

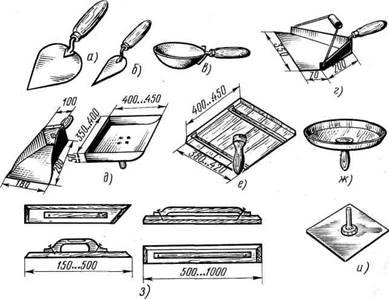

Методическое пособие по теме урока: Инструменты для нанесения, разравнивания и отделки штукатурки

Инструменты для нанесения и разравнивания раствора.. Штукатурная кельма (ГОСТ 9533—81) состоит из стального полотна толщиной до 1,2 мм, черенка с коленом высо¬той 50 мм и деревянной ручки, насаженной на черенок. Кельмы изготовляют с полотном длиной 190 мм. Черенок к полотну приваривают, реже приклепывают. Ручки изготовляют одного стандартного размера

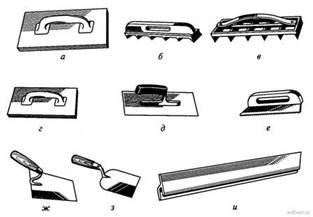

Рис. Инструменты для

нанесения и разравнивания раствора:

Рис. Инструменты для

нанесения и разравнивания раствора:

а — штукатурная кельма, б — отрезовка, в — ковш, г — совок с качающейся руч-кой, д—совок-лопата и сокол-ковш, е—прямоугольный сокол, ж — тарельчатый сокол, з — полутерки, и — разборный дюралюминиевый сокол

В местах крепления черенка на полотне скопляется раствор, его нужно систематически очищать. Более удобны кельмы с цельнотянутым полотном и черенком, так как с них легко удаляется раствор. Чем легче кельма, тем меньше утомляется рабочий.

Штукатурными кельмами насыпают и приближенно дозируют различные материалы, перемешивают сухие смеси и растворы, наб¬расывают, намазывают, разравнивают, заглаживают, срезают раст¬воры, очищают инструменты, инвентарь и приспособления от раствора.

Отрезовки представляют собой небольшие кельмочки с тонкими стальными полотнами длиной 140 мм, шириной 56 мм. Для некоторых работ полотно укорачивают по длине до 50 мм, по ширине до 10...15 мм. Применяют отрезовки для разделки архитектурных деталей, очистки инструмента, разрезки трещин в штукатурке, подмазки, разрезки и подправки раствора при разделке углов в тягах, железнения штукатурки.

Ковш для отделочных работ состоит из чашки (ковша), черенка, деревянной ручки и крючка, с помощью которого ковш вешают на борт ящика. Вместимость ков шей 0,6; 0,8; 1,0 л. Ковши изготовляют из листовой конструкционной стали толщиной 0,8...0,9 мм. Ковши из алюминия и разных сплавов малопригодны, так как к ним сильно прилипает раствор что снижает его скольжение при набрасывании. Ковши применяют нанесения раствора на разные поверхности и дозирования материалов.

С о ко л — это щит из дереза или листового алюминиевого сплава толщиной 2 мм разгром 400Х.400 или 350X350 мм с ручкой е середине. С сокола раствор наносят на поверхность лопаткой либо непосредственно соколом намазывают и разравнивают по поверхности.

Деревянный щит изготовляют из трех-четырех 10...15-милли метровых досок. Доски между собой крепят на шпонах с пазом «ласточкин хвост» или гвоздями. Шпонка должна выступать над плоскостью щита на 15...25 мм. Она препятствует короблению щита и служит упором для конца лопатки при намазывании или разравнивании раствора. Двойные шипы ручки должны быть на 1...2 ми ниже плоскости щита. Это необходимо для того, чтобы лопатка не цеплялась за шип ручки. Щит можно изготовить и из 8...10-милли метровой фанеры на водостойких клеях, но к нему также надо при бить шпонки. Щит такого сокола пропитывают олифой и сушат. Деревянные соколы должны иметь ровный, гладкий щит. Они удобны тем, что к ним не прилипает и с них легко очищается раствор

Дюралевые соколы изготовляют и разборными они легки, но к ним прилипает раствор, а это задерживает скольжение лопатки по полотну. К тому же они не имеют шпонок, которые служили бы упором для конца кельмы при намазывании и разравнивании раствора соколом. Конец кельмы может соскользнуть с полотна и ранить руку. Прижимать же сокол рукой или ручкой штука¬турной кельмы не всегда удобно. Некоторые штукатуры надевают на ручку кельмы резиновый колпачок и ручка меньше скользит по металлу. Однако упор концом лопатки более удобен, так как кельму не приходится перевертывать. Лучше всего к щиту сокола прикле¬пать шпонки.

Для удерживания большой порции декоративных или жидких обычных растворов изготавляют тарельчатые соколы, квадратные или круглые с ручкой в середине или сбоку.

Полутерки состоят из полотна и ручки. Их изготовляют из несучковатой древесины или прессованного алюминиевого про¬филя. В зависимости от назначения они бывают с полотном длиной 150...2000 мм, шириной 20...150 мм, толщиной 5...30 мм. Деревянное полотно должно быть ровно выстрогано, а лучше всего фуговано. Полутерки служат для разравнивания, нама¬зывания раствора, натирки архитектурных элементов.

Инструменты для отделки штукатурки . Терки применяют для затирки штукатурного слоя. Они состоят из полотна и ручки. Полотно и ручку изготовляют из несучковатой и без засмолов древесины сосны или ели или полотно - из дюралюминия или оцинкованной стали, а ручку - из дерева. К полотну из дюралюминия крепят фетр или рейки. Ручку делают такой высоты, чтобы в нее свободно проходили пальцы руки, но не доходили при этом до полотна на 3-5 мм, т. е. на величину крупного песка. Средние размеры полотна терки 130 х 190 мм. Ручку крепят к полотну гвоздями или деревянными нагелями. По мере истирания полотна терки концы гвоздей или нагелей утапливают в полотно.

При намокании и высыхании полотно терки коробится и начинает затирать какой-то частью, что снижает производительность труда. Если к полотну прибить плотный войлок или фетр, такая терка затирает чище, но не срезает мелких бугорков. Поэтому сначала затирают поверхность теркой с деревянным полотном, а затем - с обитым войлоком.

Технология штукатурных работ.

Раздел 1 Основы производства строительных работ.

Тема 1.2. Инструменты применяемые для отделочных работ. Механизация отделочных работ

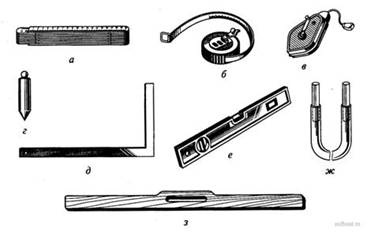

Методическое пособие по теме урока: Инструменты для измерения и проверки поверхностей

Рисунок

Инструменты для измерения и проверки отделываемых поверхностей: а - метр

складной; б - рулетка; в - разметочный шнур; г - отвес; д - угольник; е -

строительный уровень; ж - водяной уровень; з - рейка-правило

Рисунок

Инструменты для измерения и проверки отделываемых поверхностей: а - метр

складной; б - рулетка; в - разметочный шнур; г - отвес; д - угольник; е -

строительный уровень; ж - водяной уровень; з - рейка-правило

Метр складной применяют для линейных измерений.

Рулеткой производят линейные измерения.

Разметочный шнур (в корпусе) применяют для отбивки линий.

Отвес применяют для провешивания поверхности и проверки ее вертикальности.

Угольником размечают и проверяют прямые углы.

Строительный уровень используют для проверки вертикальности и горизонтальности поверхности.

Водяной уровень применяют для переноса отметки по горизонтали.

Рейку-правило используют для проверки ровности поверхности.

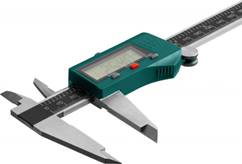

Определение линейных размеров и высоты

Для определения линейных размеров используется следующий ручной измерительный инструмент:

Микрометры.

Ручной инструмент для определения линейных размеров деталей. Подразделяются на

гладкие, рычажные, листовые, трубные, призматические и другие. Точность

измерения до сотых долей мм.

Микрометры.

Ручной инструмент для определения линейных размеров деталей. Подразделяются на

гладкие, рычажные, листовые, трубные, призматические и другие. Точность

измерения до сотых долей мм.

Нутромеры. Предназначены для определения размеров пазов, отверстий и внутренних отверстий. Подразделяются на микрометрические и индикаторные. Первые используются для получения абсолютных значений, индикаторные – для относительных. Точность измерения до 0,01 мм

. Кронциркули. Простой и один из наиболее древних

измерительных инструментов предназначенный для замера линейных размеров,

сравнивания реальных значений с эталонными, получения значений стенок с

выступами и др.

. Кронциркули. Простой и один из наиболее древних

измерительных инструментов предназначенный для замера линейных размеров,

сравнивания реальных значений с эталонными, получения значений стенок с

выступами и др.

Концевые меры длины. Состоят из наборов плиток соединенных посредством сил трения. Используются для контроля точности измерительных приборов, разметки и других операций.

Штангенциркули. Универсальный измерительный инструмент для определения наружных и внутренних размеров деталей с точностью до 0,1 мм. Имеет обычную и нониусную шкалу. Также может быть использовано для замера глубины отверстия при наличии глубиномера.

Штангенглубиномеры.

Инструмент, предназначенный для определения глубин пазов и отверстий с

точностью 0,05 – 0,1 мм.

Штангенглубиномеры.

Инструмент, предназначенный для определения глубин пазов и отверстий с

точностью 0,05 – 0,1 мм.

Штангенрейсмас. Ручной прибор, используемый для определения высоты выступа и разметки деталей. Состоит из основания, отсчетной призмы, разметочной ножки, основной и микрометрической рамки, нониуса, винтовой пары, штанги с линейкой и фиксаторов.

Технология штукатурных работ.

Раздел 1 Основы производства строительных работ.

Тема 1.2. Инструменты применяемые для отделочных работ. Механизация отделочных работ

Методическое пособие по теме урока: Практическая работа №2 Применение ручных инструментов и приспособлений для выполнения штукатурных работ

На начальном этапе оштукатуривания выполняется ряд действий, которые направлены на подготовку рабочего основания. Здесь проводится демонтаж ненужных конструкций, устранение старой отделки и крепежных элементов, отслаивающихся и рыхлых участков. В завершение наносится тот или иной грунтовочный состав.

Рассмотрим какой инструмент нужен для работ перед штукатуркой стен без учета грубого демонтажа (снос, формирование новых проемов в цельных конструкциях):

Перфоратор.

Универсальный инструмент, с помощью которого можно демонтировать практически

любые материалы. Достаточно правильно подобрать насадку: лопатку для ударного

режима, кордщетку, бур

Скребок.

Т-образное приспособление со сменными лезвиями, которые жестко фиксируются в

посадочной площадке. Отлично справляется с обоями, мелом или известкой,

некоторыми красками.

Кордщетка. Это обычная щетка с металлическим ворсом. Применяется для удаления ржавчины, лакокрасочных покрытий, рыхлых участков. В зависимости от прочности материалов можно выбрать инструмент с щетиной нужной жесткости.

Молоток. Здесь подразумевается инструмент с кайлом. Им удобно отбивать отслаивающиеся куски старой штукатурки. Также он используется для формирования насечек с целью улучшения адгезии сложной поверхности с новым ровнителем.

Наждачка.

Вручную масштабные работы проводить неудобно, поэтому используются параллельно

ленточные шлифовальные машинки или для листовых заготовок. Актуально

мероприятие для создания шероховатой поверхности на крепкой краске под тонкий

слой штукатурки. Если дополнить поверхность насечками, то толщину ровнителя

можно увеличить.

Наждачка.

Вручную масштабные работы проводить неудобно, поэтому используются параллельно

ленточные шлифовальные машинки или для листовых заготовок. Актуально

мероприятие для создания шероховатой поверхности на крепкой краске под тонкий

слой штукатурки. Если дополнить поверхность насечками, то толщину ровнителя

можно увеличить.

Перед оштукатуриванием необходимо поверхность избавить от грязи, пыли грибковых образований, ржавчины и маслянистых пятен. Далее поверхность тщательно пропитывается грунтовкой. Здесь понадобятся поролоновый или ворсовый валик и кисть. Лучше использовать макловицу с прямоугольной (не круглой или плоской) площадкой под густую щетину.

Далее выполняется установка маячковых ориентиров. Они помогают сформировать максимально ровную плоскость. Здесь понадобится такой набор инструментов, в том числе штукатурных:

Инвентарь Назначение Отвес, пузырьковый либо лазерный уровень Чтобы создать ровную поверхность, нужно использовать уровни. С их помощью устанавливаются маяки. Маячковый профиль Готовые образцы от производителя Т-образной или угловой формы могут быть заменены деревянным брусом, трубой или профильными планками для гипсокартонного каркаса. Но они подлежат обязательному демонтажу впоследствии. Правило Здесь оно применяется для формирования растворных маяков или корректировки положения жестких направляющих. Угольник Применяется для формирования внутренних и наружных углов. Капроновая нить Не обязательно, но может быть использована для упрощения процесса установки маяков по базовым ориентирам в виде саморезов.

Перечень включает материалы, которые требуются для традиционных жестких маяков. Они закрепляются на гипсовый или цементный раствор. Также существуют методики монтажа ориентиров из штукатурки и с применением специальных фиксаторов для Т-образного профиля.

Выравнивание поверхности

Рассмотрим инструменты, которые используются непосредственно для штукатурных работ и их назначение. Если это не машинное нанесение, то первым выбирается приспособление для транспортировки массы на основной инвентарь или стены. Как правило, используются узкие шпателя шириной лезвия в области 100 мм, мастерки с изогнутой ручкой (схож с образцом для каменщика). Иначе их называют кельмами.

Распределение рабочей массы по поверхности выполняется различными видами инструментов для оштукатуривания стен:

Фасадный шпатель. Это стандартное металлическое полотно с рукояткой в одной плоскости. Выбор лезвия, которое должно быть ровным и без заусенцев, проводится по жесткости и ширине. Это зависит от опыта и привычек мастера, особенностей рабочего объекта (сложность, размер, объем работ).

Стальная

гладилка. Здесь металлическое полотно имеет прямоугольную форму, ручка

дугообразной формы крепится в центре лезвия (в продольном направлении под углом

в 90 градусов). Таким инструментом для штукатурки удобно наносить большое

количество раствора и равномерно его распределять.

Стальная

гладилка. Здесь металлическое полотно имеет прямоугольную форму, ручка

дугообразной формы крепится в центре лезвия (в продольном направлении под углом

в 90 градусов). Таким инструментом для штукатурки удобно наносить большое

количество раствора и равномерно его распределять.

Сокол. В качестве квадратной площадки применяются твердый пластик, дерево или металл. Ручка закреплена прямая в центре полотна под углом в 90 градусов. Такое приспособление используется в большей степени для транспортировки рабочей массы, реже для распределения.

Еще один тип инструмент используется только для выравнивания стен штукатуркой. Чаще применяется правило с сечением в форме усеченной трапеции. Усиленный вариант с дополнением в виде пузырькового уровня применяется для работ с маяками и на крупных объектах.

Реже используется пластиковая гладилка фактурной подошвой или резиновой накладкой. Они используются для финишного сглаживания оштукатуренной поверхности. Так заполняются мелкие поры и стираются выступы. Мероприятие проводится до затвердевания раствора, поверхность при этом увлажняется. Песок, что содержится в штукатурке, удаляется фасадным шпателем. Так можно довести покрытие до зеркального состояния.

В качестве емкости лучше использовать пластиковые ведра. Материал обладает слабой адгезией к гипсу, цементу и полимерным составам. Про металл такого сказать нельзя, поэтому его сложнее чистить после каждого замеса. А из-за старых остатков в приготовленной массе могут образовываться комки.

Технология штукатурных работ.

Раздел 1 Основы производства строительных работ.

Тема 1.2. Инструменты применяемые для отделочных работ. Механизация отделочных работ

Методическое пособие по теме урока: Дополнительные инструменты для однослойных гипсовых штукатурок

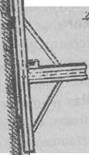

Рисунок.

Инструменты для однослойных гипсовых штукатурок: а - деревянный сокол

(20x36 см); б - рубанок «экенхунд»; в - рубанок «кантенхобель»; г - терка

губчатая; д - гладилка металлическая (нержавеющая); е - пила «штукзеге»; ж -

кельма; з - кельма малая (металлическая, нержавеющая); и - полутерок

металлический

Рисунок.

Инструменты для однослойных гипсовых штукатурок: а - деревянный сокол

(20x36 см); б - рубанок «экенхунд»; в - рубанок «кантенхобель»; г - терка

губчатая; д - гладилка металлическая (нержавеющая); е - пила «штукзеге»; ж -

кельма; з - кельма малая (металлическая, нержавеющая); и - полутерок

металлический

Деревянный сокол (в виде большой терки размером 20x36 см) предназначен для нанесения раствора методом намазывания, им также разравнивают раствор на поверхности.

Рубанок «экенхунд» используют для снятия лишнего раствора в углах, на дверных и оконных откосах.

Рубанок «кантенхобель» используют для снятия лишнего раствора с поверхностей, углов, дверных и оконных откосов.

Терка губчатая служит для затирки оштукатуренной поверхности, также она может применяться для придания фактуры.

Гладилка металлическая (нержавеющая) предназначена для нанесения, разравнивания и заглаживания раствора.

Пилу «штукзэге» применяют для прорезания оштукатуренной поверхности потолка по периметру в целях предотвращения образования трещин в углах между потолком и стенами.

Кельмой наносят раствор на обрабатываемую поверхность.

Кельма малая (металлическая, нержавеющая) служит для нанесения раствора на обрабатываемую поверхность в места, недоступные для гладилки или большой кельмы.

Полутерок металлический служит для разравнивания раствора, снятия лишнего раствора.

Составы на основе гипса производятся из экологически чистого сырья с применением современных технологий, что обеспечивает уникальную структуру итогового покрытия с высокими эксплуатационными свойствами.

Основные

преимущества гипсовых штукатурных смесей: Отсутствие усадочных деформаций –

благодаря особой структуре и свойствам материала на оштукатуренной поверхности

не образуются трещины. Хорошая адгезия с большинством строительных материалов –

бетон, кирпич, ячеистый бетон, гипсовые перегородки. Паропроницаемость –

покрытие поглощает влагу при ее избытке в воздухе и отдает при высыхании, что

позволяет поддерживать оптимальный микроклимат в помещении. Эластичность –

пластичный раствор быстрее наносится на стены и легче разравнивается.

Возможность нанесения слоя толщиной от 5 до 50 мм. Смесь служит дополнительным

звуко- и теплоизоляционным барьером. Быстро сохнет.

Штукатурка стен гипсовой штукатуркой может выполняться в любых жилых комнатах.

Но, несмотря на то, что смеси на основе гипса относятся к категории

универсальных материалов, наши эксперты рекомендуют воздержаться от их

применения в помещениях с высокой относительной влажностью. Еще один минус

гипсовых растворов – более высокая цена по сравнению с обычными цементными. Но

этот недостаток нивелируется их меньшим расходом на кв. м при одинаковой

толщине. На выходе гипсовые смеси получаются более экономичными по сравнению с

цементными.

Выравнивание стен гипсовой штукатуркой

своими руками гораздо легче, чем цементными растворами. Это обусловлено ее

более высокой пластичностью, возможностью нанесения слоя большой толщины и

отсутствием необходимости последующего шпатлевания. Но смеси на основе гипса

имеют свои особенности, которые нужно обязательно учитывать при штукатурных

работах: Быстрое высыхание – не стоит замешивать слишком большие порции

раствора, поскольку его жизнеспособность, как правило, составляет не более 1

часа. Если состав застыл, его больше не получится сделать пригодным к

применению. Приготовление раствора необходимо выполнять в строгом соответствии

с рекомендациями производителя, которые обычно указываются на упаковке. Для

нанесения тонкого штукатурного слоя (до 20 мм) лучше использовать состав жидкой

консистенции, а для покрытия толщиной от 20 мм и более – густой. Работать с

гипсовой штукатуркой рекомендуется в температурном режиме от +5 до +25 °C. Для

усиления оштукатуренной поверхности нужно дополнительно использовать

штукатурную сетку, которая утапливается в нанесенный слой смеси и

разглаживается до получения ровной и гладкой поверхности.

Гипсовый раствор для штукатурки необходимо замешивать в строгом соответствии с

рекомендациями производителя, которые указываются на мешках с сухой смесью.

Несоблюдение технологии может стать причиной сокращения жизнеспособности

состава или образования комков, что значительно увеличит трудоемкость

оштукатуривания. Последовательность приготовления: В чистую емкость заливается

необходимое количество воды – согласно пропорциям, указанным на упаковке. В

воду засыпается сухая нужное количество сухой смеси. Выполняется перемешивание

раствора миксером или дрелью с насадкой до достижения однородной консистенции.

Составу нужно дать отстояться в течение 3-5 минут. Производится повторное

перемешивание.

Если

вы планируете красить стены обычной (не фактурной) краской, предварительно

нужно выполнить глянцевание оштукатуренных стен. Данная операция осуществляется

не раньше, чем через 3 часа после затвердевания раствора, но и не позже суток

после нанесения. Перед этим поверхность необходимо обильно смочить. Глянцевание

выполняется с применением металлического шпателя путем резких бреющих движений.

Если

вы планируете красить стены обычной (не фактурной) краской, предварительно

нужно выполнить глянцевание оштукатуренных стен. Данная операция осуществляется

не раньше, чем через 3 часа после затвердевания раствора, но и не позже суток

после нанесения. Перед этим поверхность необходимо обильно смочить. Глянцевание

выполняется с применением металлического шпателя путем резких бреющих движений.

Технология штукатурных работ.

Раздел 1 Основы производства строительных работ.

Тема 1.2. Инструменты применяемые для отделочных работ. Механизация отделочных работ

Методическое пособие по теме урока: Практическая работа №3 Дать определение основным понятиям используемых в штукатурных работах

Штукатурные работы производят для архитектурно-художественного оформления поверхностей. Выполняя свое основное назначение, штукатурный слой служит, как дополнительный тепло- и звуко- изолятор, защищает наружные поверхности стен от атмосферных воздействий, в отдельных случаях выполняет функции гидроизоляции или защиты от рентгеновского облучения. Этот старинный способ отделки зданий весьма трудоемок, и в настоящее время занимает незначительное место в строительстве, а там, где он все-таки применяется, используются многочисленные средства механизации, резко снижающие трудоемкость его выполнения. Оштукатуривание вручную производится только на небольших стройках или при реставрации и реконструкции зданий.

Штукатурка может служить как самостоятельное покрытие и как основания под другие отделенные покрытия. В зависимости от назначения делится: на обычную; декоративную; специальную (гидро- теплоизоляционную).

По видам вяжущих штукатурка делится на: цементную; цементно-известковую; известковую, изестково-гипсовую; изве-стково-глиняную; глиняную.

Технологический процесс обычной штукатурки состоит из выполнения простых процессов: подготовки оснований; подготовки растворов; послойного нанесения растворов на поверхность; выравнивания и затирки поверхности; контроля качества выполненных работ.

В зависимости от требований к качеству штукатурки делят j на простые, улучшенные и высококачественные.

Простая штукатурка применяется для отделки вспомогательных и складских помещений, улучшения для отделки жилых и общественных зданий, высококачественная - для отделки зданий с повышенными требованиями к качеству.

Подготовка поверхности к оштукатуриванию зависит от материала конструкций. Например, кирпичные стены, выложенные в пустошовку, и гиисобетонные перегородки очищают от пыли, наплывов, раствора, битумных пятен и смачивают водой. На деревянных поверхностях надкалывают доски для образования щелей шириной около 10 мм. Для лучшего сцепления штукатурного слоя деревянные поверхности обшивают камышовыми плетенками или дранью, представляющей собой тонкие деревянные планки шириной 2-4 см. и длиной от 1 до 2,5 м. Планки драни крепятся к поверхности гвоздями. Вместо драни деревянная поверхность может быть обшита металлической сеткой. Такую же сетку приходится крепить к элементам металлических и бетонных конструкций, подлежащих оштукатуриванию, и в местах стыковки разнородных материалов.

Для определения оптимальной толщины намета штукатурного слоя и для точного соблюдения его толщины на поверхностях устанавливают контрольные маяки, толщина которых соответствует толщине намета в данном месте стены. Перед установкой контрольных маяков производят тщательное провешивание поверхностей.

Провешивание стен. Выполняют двое штукатуров. В верхней части стены на небольшом расстоянии от каждого угла забивают по гвоздю так, чтобы их шляпки выступали над поверхностью стены на предполагаемую толщину штукатурки. К Шляпке прикладывают шнур отвеса и но нему на некотором расстоянии от пола забивают второй гвоздь. По верху и низу стены °о диагонали и горизонтали натягивают шнур, с помощью которого определяют минимальную толщину штукатурного слоя. Затем по установленному уровню выравнивают шляпки промежуточных гвоздей так, чтобы их поверхность находилась в определившийся плоскости.

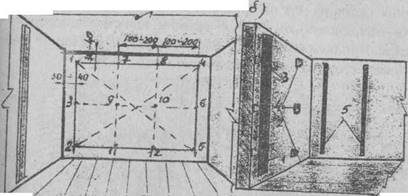

![]() а).

а).

При провешивании потолка сначала забивают гвоздь в самую низкую его точку, затем через 1,5 м забивают другой и выравнивают его по первому с помощью ватерпаса или водяного уровня (рис.). Так же забивают промежуточные гвозди.

Рис.. Провешивание поверхностей

с помощью ватерпаса: а - провешивание стен; б - провешивание потолков.

Рис.. Провешивание поверхностей

с помощью ватерпаса: а - провешивание стен; б - провешивание потолков.

Бетонные и блочные стены провешиваются с помощью шнура и контрольной рейки с установкой гипсовых и цементных марок. Сначала натяжением шнура по периметру и диагоналям стен определяют необходимую толщину штукатурного слоя. Затем в верхней части стены возле угла устанавливают первую марку. На одной линии с маркой в нижней части стены, на таком же расстоянии от угла устанавливают вторую марку. Между ними через каждые 1,5-3 м. размещают, по отвесу, промежуточные марки.

Когда марки установлены, приступают к устройству маяков. При оштукатуривании вручную маяки устанавливают из раствора через 1,5-2 м. по длине стены полосами шириной 6-% см. по линии расположения марок. При этом гвозди из марок удаляют, марки вырубают, а места, где они находились, заполняют раствором и затирают. Лицевую поверхность маяков выравнивают правилом

Перед нанесением раствора подготовленную поверхность смачивают водой. Раствор наносят слоями в несколько приемов.

Первый слой - обрызг - наносят для лучшего сцепления штукатурного раствора с основанием. Толщина обрызга по деревянным поверхностям около 9 мм, по каменным, бетонным и кирпичным - 5 мм. При заполнении углублений толщину обрызга увеличивают до 10-12 мм, нанося его слоями по 3-4 мм. (последующий слой наносится после схватывания предыдущего).

Второй слой - грунт - обеспечивает ровную поверхность Штукатурки. Его наносят после того, как слой обрызга начнет затвердевать. Толщина грунта не должна превышать 7 мм. при использовании известковых и известково-гипсовых растворов р мм. - цементных. Раствор наносят механизированным способом.

Накрывочный слой наносят по выровненному грунту (после схватывания штукатурных слоев) механизированным или

ручным способом.

При ручном способе состав набрасывают с «сокола» шту- i катурной лопаткой и наносят на стену тонким слоем. Разравнивают его полутерком и затирают деревянными терками, обитыми резиной, или алюминием, оклеенными пенопластом.

Через 30-40 мин. после нанесения накрывочный слой затирают. Толщина его после выравнивания и затирки терками

не более 2х мм.

Технология штукатурных работ.

Раздел 1 Основы производства строительных работ.

Тема 1.3. Механизация штукатурных работ

Методическое пособие по теме урока: Общие сведения

Фасадная и внутренняя механизированная штукатурка дает возможность выравнивать стены по классам Q1 – Q3 без дополнительной шпаклевки. Экономический эффект метода проявляется даже на объектах небольшой площади. В среднем, клиент получает готовые поверхности под покраску или поклейку обоев в 3 раза быстрее и на 30 % дешевле, чем при заказе ручной штукатурки.

Механизированная штукатурка — это нанесение слоя раствора с помощью штукатурной станции. Использование малогабаритной мобильной машины в 4 раза в сравнении с ручной работой ускоряет наброс и первичное выравнивание материала. Мощная модель, обслуживаемая двумя рабочими (оператор и подсобник), за одну смену закрывает объем, на который бригаде штукатуров из 5 человек понадобится 3 – 4 дня.

Кроме

нанесения раствора с помощью машины в комплекс механизированной штукатурки

входит ряд ручных операций, почти идентичных тем, что составляют традиционную

технологию. Однако, на всех этапах можно выделить технические и организационные

особенности, определяемые:

Кроме

нанесения раствора с помощью машины в комплекс механизированной штукатурки

входит ряд ручных операций, почти идентичных тем, что составляют традиционную

технологию. Однако, на всех этапах можно выделить технические и организационные

особенности, определяемые:

Используемым оборудованием — от характеристик штукатурных станций зависит производительность бригады, ее состав, а также сфера применения (площадь объектов, внутренняя или наружная отделка).

Свойствами специализированных сухих смесей — они разработаны для механизированной штукатурки и отличаются повышенной пластичностью и (для отдельных марок) увеличенным временем схватывания в сочетании с нормальным или сокращенным сроком высыхания.

Методикой бригадной работы — в ее состав входят оператор и 1 – 4 штукатура, специализирующихся на определенном типе объектов (большие и средние объемы с выполнением отделки по классу Q1, либо средние и небольшие — по классам Q2 и Q3).

Стоимость отделочных работ составляет от 8% до 15% итоговых сметных сумм на

капитальное строительство. В рамках реноваций и ремонтов отделка может занимать

до 90% всех расходов. Поэтому снижение материалоемкости и доли дорогостоящего

ручного трудам — один из самых мощных факторов экономической эффективности как

для строителей, так и для владельцев недвижимости. Механизированная штукатурка

позволяет:

Снижать расход материалов.

Значительно уменьшать трудозатраты и время строительства.

Исключать шпаклевку из списка работ.

Повышать технологическую культуру и улучшать условия труда рабочих, уменьшая физическую нагрузку и снижая запыленность.

Развивать гибкость процесса и предотвращать порчу неизрасходованного раствора (невыработанная сухая смесь может сохраняться в бункере на следующий день, так как она не затворена водой).

Недостатки механизированной штукатурки

Главным недостатком новой методики выравнивания поверхностей является ее бесполезность на объектах, требующих только шпаклевки. Это здания и помещения, в которых несущие стены и/или перегородки выполнены по каркасным технологиям, обеспечивающим плоскости стен и потолков по классу Q1 (например, с использованием гипсокартонных листов). Определенные неудобства для заказчиков могут представлять собой также:

Шум работающей техники (нет возможности применять в заселенных зданиях поздно вечером и ночью).

Недостаток в регионе бригад, специализирующихся на механизированной штукатурке.

Недостаточная квалификация строителей, берущих оборудование для механизированной штукатурки в аренду.

Качество

механизированного выравнивания стен

Качество

механизированного выравнивания стен

Плоскость стены после работы штукатурной станции выглядит намного ровнее и аккуратнее, чем после первых двух ручных операций оштукатуривания. Кроме того под слоем машинного наброса не образуются воздушные пузыри, требующие коррекции. И наконец, еще одно качественное отличие механизированной штукатурки — лучшая адгезия и, как следствие, гораздо меньшая склонность к образованию трещин. Эти преимущества достигаются за счет:

Гомогенности (равномерности) физических и химических свойств раствора.

Стабильных показателей объемной подачи раствора и скорости выброса массы из пистолета.

Высокой скорости покрытия стен.

Простоты управления процессом.

Это обеспечивает отсутствие на стене или потолке зон, отличающихся пропорциями компонентов, плотностью, уровнем адгезии и скоростью/стадией высыхания.

Рабочие приемы

Распространены 2 модели бригадной работы с механизированной штукатуркой:

С раствором, затворенным рекомендуемым объемом воды (например, для Knauf MP 75 это 18 л на 30 кг смеси) — соплование проводится на отдельном участке стены (между 2 маяками), после чего штукатур начинает подрезку. Так чаще работают в РФ.

С более пластичным раствором (превышение пропорции воды на 5 – 7 %) — соплуется вся стена и затем подрезается одним или несколькими (если пролет значительный) штукатурами. Так чаще работают в Германии, поэтому наши мастера называют способ «немецким».

Соплование производится горизонтальными полосами сверху вниз так, чтобы верх каждой новой полосы приходился на центр предыдущей. Все последующие операции, включая подрезку и глянцевание до уровня классов Q2 - Q3 выполняются так же, как и в процессе ручной штукатурки. Некоторые отличия могут быть связаны с большей пластичностью и временем схватывания машинных растворов.

Технология штукатурных работ.

Раздел 1 Основы производства строительных работ.

Тема 1.3. Механизация штукатурных работ

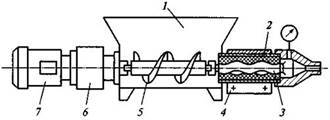

Методическое пособие по теме урока: Бетоносмеситель с баком .Штукатурная машина

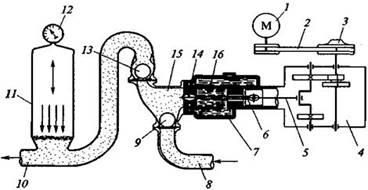

Бетоносмеситель с баком выпускается разными производителями различных модификаций. Все они имеют один и тот же принцип действия и применяются для приготовления бетонов и растворов.

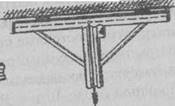

Рисунок

Бетоносмеситель с баком

Рисунок

Бетоносмеситель с баком

Бетоносмеситель устанавливают на твердом, прочном и горизонтальном основании. Перед началом работы проверяют, все ли защитные устройства находятся на месте и в рабочем состоянии. Кожух двигателя должен быть герметично закрыт. Вращению бака ничего не должно мешать.

Бак бетоносмесителя можно устанавливать в нескольких положениях:

— отверстие вверху - для транспортировки;

— отверстие слева (под углом более 90° к поверхности) - для замеса на левой стороне;

— отверстие слева (под углом менее 90° к поверхности) - для слива и хранения;

— отверстие внизу - для транспортировки;

— отверстие справа (под углом более 90°) - для замеса на правой стороне;

— отверстие справа (под углом менее 90°) - для слива и хранения.

Бак для замеса устанавливают под выбранным углом на одной или другой стороне. В него заливают '/3 необходимого объема воды. Включают электродвигатель. Загрузку сухой смеси производят во время работы смесителя. Это предотвращает перегрузки электродвигателя. Во время загрузки подливают необходимое количество воды. Для хорошего перемешивания смеси баку достаточно вращаться в течение 1...2 мин после полной загрузки. Длительное перемешивание может привести к расслоению смеси.

После окончания работ бак смесителя очищают от остатков смеси. Для этого можно влить в бак небольшое количество воды, всыпать лопату гравия и включить на некоторое время электродвигатель. Гравий очистит внутреннюю поверхность бака. Категорически запрещается очищать смеситель ударами молотка по баку.

Во время работы бетоносмесителя с баком:

— запрещается залезать руками в бак или держать руки около него;

— одежда должна быть застегнута на все пуговицы для предотвращения ее затягивания во вращающийся бак;

— запрещается открывать кожух электродвигателя;

— запрещается засовывать в бак инструмент.

К работе со смесителем допускаются специально обученные, квалифицированные рабочие.

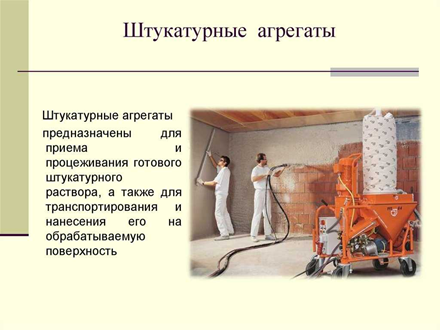

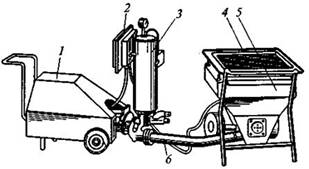

Какими бывают штукатурные машины и как с ними правильно работать

Автоматическая штукатурка стен – это процесс нанесения выравнивающего или декоративного слоя материала посредством специального оборудования. Штукатурные машины сами готовят раствор и распыляют его на обрабатываемые поверхности, а работник только контролирует данный процесс. Отделочные работы, которые проводятся с помощью станции для штукатурки, подходят практически для любого строительного или ремонтного объекта. Это может быть легкий косметический ремонт в небольшой квартирке, капитальные работы по выравниванию внутренних или внешних поверхностей и так далее.

Преимущества метода

Преимущества метода

Если говорить о положительных сторонах такого способа проведения отделочных работ, то особенно выделяются следующие:

Высокая производительность. Обычно на обработку определенной площади уходит в 7 раз меньше времени, чем при ручном оштукатуривании.

Экономичность. Автоматизированный процесс требует наличия не более двух сотрудников, поэтому не придется платить за наем целой бригады специалистов. Также наблюдается значительная экономия материалов.

Качество покрытия. Смеси, которые изготавливаются в штукатурной машине, получаются однородными, поэтому с их помощью можно создать прочное и долговечное покрытие. Также при соблюдении технологии нанесения материала отпадает необходимость дальнейших действий: нанесения шпатлевки, подмазке и так далее.

Смеси для автоматизированного нанесения

Смеси для автоматизированного нанесенияСоставы, которые используются для нанесения подобным методом, отличаются сравнительно коротким временем высыхания и набора прочности, высокими показателями адгезии, хорошими звуко- и теплоизоляционными показателями, а также отличным уровнем паропроницаемости. Автоматизированный способ нанесения способствует повышению данных характеристик и созданию комфортного микроклимата внутри помещения.

Для наружных работ по выравниванию фасадов зданий используется обычная цементно-песчаная смесь. Для отделки внутренних поверхностей в сухих помещениях (спальни, гостиные, детские) чаще всего используют гипсовые штукатурки. Что касается ванных и кухонь, то здесь рекомендуются смеси с полимерными добавками или на основе акриловых смол. Большинство готовых смесей, которые поставляются в уже разбавленном водой виде, можно использовать как для ручного, так и для машинного метода. Современные материалы также имеют в составе вещества, которые значительно повышают вязкость и пластичность готовых растворов.

Основные виды устройств

Для проведения

автоматического оштукатуривания потребуется машина для штукатурки стен. Если речь

идет о большом объекте со значительной площадью, то есть смысл приобрести

данное оборудование. Для краткосрочного или разового использования такая

покупка нерентабельна, поэтому лучше взять технику в аренду.

Для проведения

автоматического оштукатуривания потребуется машина для штукатурки стен. Если речь

идет о большом объекте со значительной площадью, то есть смысл приобрести

данное оборудование. Для краткосрочного или разового использования такая

покупка нерентабельна, поэтому лучше взять технику в аренду.

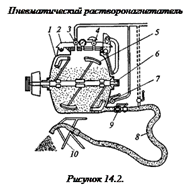

Пневматическая лопата для механического способа

Такой аппарат для нанесения штукатурки может оснащаться соплами разного диаметрами, в зависимости от типа используемого раствора. Сама машина представляет собой металлическую емкость для разбавленного раствора. Она оснащается 4 соплами для подачи воздуха и таким же количеством устройств для материала. Непосредственная подачи на поверхность осуществляется через специальную трубку, которая покрывается эластомером или другим нескользящим материалом, чтобы инструмент было проще удерживать руками. Также трубка оснащается клапаном, который регулирует подачи воздуха под давлением.

Технология штукатурных работ.

Раздел 1 Основы производства строительных работ.

Тема 1.3. Механизация штукатурных работ

Методическое пособие по теме урока: Практическая работа №4 Охарактеризовать средства защиты при выполнении штукатурных работ

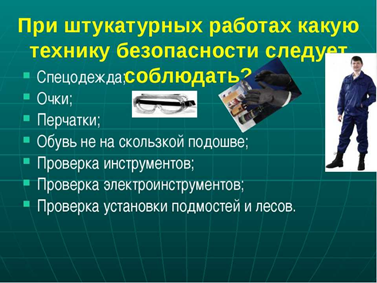

К обслуживанию штукатурного нормокомплекта допускаются лица не

моложе 18 лет, изучившие инструкции по эксплуатации оборудования, которое входит в штукатурный нормокомплект, прошедшие обучение и получившие соответствующие знания по обслуживаниюэлектрооборудования, знающиеправила оказания первой помощи правила противопожарной безопасности.

Допуск к обслуживаниюштукатурной станции и оборудования, входящего в нормокомплект, оформляется приказом по строительной организации после проверки знаний правил безопасности.

При работе штукатурной станции все электрифицированные инструменты и механизмы необходимо заземлять.

Для выполнения штукатурных работ на высоте следует применять

инвентарные средства (леса, подмости, площадки и др.). Приведении работ на высоте 1,3 м и более и расстоянии менее 2 м от границы перепада по высоте рабочие места должны иметь инвентарные ограждения. До начала работ все работники должны быть обеспечены необходимыми средствами защиты (спецодеждой и спецобувью, средствами индивидуальной зашиты).

Во избежание производственных травм нагрузка на настилы подмостей

не должна превышать величин, указанных в инструкциях и паспортах

заводов-изготовителей.

Ширина настилов для штукатурных работ установлена не менее 1,5 м. Недопустимо укладывать рабочие настилы на случайные и ненадежные опоры. Исходя из наличия вредных и опасных производственных факторов, штукатура до начала производства работ необходимо обеспечить:

•при подготовке поверхности вручную — защитными очками с не-

бьющимися стеклами;

•при подготовке и обработке поверхности электрифицированным

инструментом — диэлектрическими перчатками, галошами, ковриком,

респиратором ШБ-1 «Лепесток», очками «Моноблок-2»;

•при химическом воздействии — 2, 3, 9%-ным раствором соляной

кислоты, при работе с известковым тестом и растворами на хлорной воде с

добавлением поташа — респиратором РУ-60М, очками «Моноблок-2»,

перчатками резиновыми кислотостойкими, фартуком;

• при работе на высоте без ограждений — предохранительным поя-

сом;

•при работе с пылевидными материалами (цемент, гипс и др.) ре-спиратором ШБ-1, очками «Моноблок-2»; при работе с пневмоинструментом

виброзащитными рукавицами.

Разборка, ремонт и чистка растворонасоса, форсунок и другого

оборудования, применяемого при механизированных штукатурных работах, производится после снятия давления и отключения машин от электросети.

Продувка шлангов сжатым воздухом допускается только после удаления людей за пределы опасной зоны. В процессе работы штукатурной станции необходимо следить за целостностью изоляций

электрокабелей, приборов безопасности, чистотой проходов и обору-

дования, надежностью ограждений, наличием у штукатуров средств

индивидуальной защиты.

На рукоятках рубильников вводного устройства,

пульте управления устанавливают таблички «Не включать. Работают люди».

Переносные токоприемники (инструмент, машины, светильники и др.),

используемые на штукатурных работах, должны работать на напряжении не более 36 В.

При выполнении штукатурных работ мокрым способом в зимнее время

помещения необходимо тщательно просушивать. Для этого используются калориферы на жидком топливе, газовые горелки, лампы инфракрасного излучения. Применять в этих целях мангалы, жаровни бочки и другие емкости, наполненные горящим коксом или углем запрещается. Ответственность за обеспечение и соблюдение безопасных условии труда на объекте в соответствии с изложенными требованиями возлагается на мастера или производителя работ.

Технология штукатурных работ.

Раздел 1 Основы производства строительных работ.

Тема 1.3. Механизация штукатурных работ

Методическое пособие по теме урока: Практическая работа №5 Составить последовательность технологических операций по приготовлению растворов из сухих смесей вручную и механизированным способом

Как правильно приготовить раствор из сухой универсальной смеси

Правильное приготовление сухих смесей интересует многих людей. На первый взгляд кажется, что в этом нет ничего сложного. Однако у человека, который впервые сталкивается с этим вопросом, могут возникнуть трудности. Что необходимо знать о разведении сухих смесей? Рассмотрим этот вопрос более детально.

Как выбрать сухую смесь?

Первый

этап - это выбор сухой строительной смеси. При её покупке необходимо учитывать

следующие моменты:

- состав и безопасность компонентов;

- показатель адгезии;

- устойчивость к негативному воздействию окружающей среды;

- возможность шлифования поверхности после застывания раствора.

Сухие строительные смеси имеют различное назначение, поэтому необходимо знать, какой вид материала понадобится для выполнения той или иной работы.

Базовые сухие смеси используются для черновой работы, связанной с заделыванием щелей и других неровностей. Финишные сухие смеси пользуются для конечного покрытия поверхности. Благодаря её применению поверхность выглядит идеально гладкой.

Универсальные

строительные сухие смеси

Универсальные

строительные сухие смеси

Большой популярностью в строительстве и ремонте пользуется универсальная сухая смесь. Наиболее широкую сферу применения имеет марка М150, приобрести которую можно на https://alexstroi.ru/suhie-smesi/suhaja-smes-m150/. Она используется для проведения базовых и финишных работ. Важное значение в качестве этого материала имеет главный компонент который содержится в её составе.

Особенности приготовления раствора

Качество и однородность раствора во многом зависит от правильности его приготовления. На упаковке предлагается инструкция, однако, как правило, она достаточно скудная.

Приготовление раствора из сухой смеси проводится двумя способами – вручную или с помощью насадки к электродрели. Перед размешиванием содержимое упаковки высыпается в сухое ведро. Далее постепенно добавляется вода. При этом раствор размешивается до получения необходимой консистенции. В зависимости от того, реже или гуще нормы получается раствор, в него можно добавить воду или порошок. Несколько минут полученная масса набухает, а затем еще раз размешивается. Следует отметить, что некоторые смеси предусматривают засыпание в воду, а не наоборот. Поэтому перед приготовлением раствора необходимо внимательно ознакомиться с инструкцией. Также нужно помнить, что готовый раствор необходимо использовать в течение двух часов, потому что он имеет свойство застывать.

Механизированное приготовление растворов