СОДЕРЖАНИЕ:

СОДЕРЖАНИЕ:

|

1 |

Общие сведения о предприятии |

3 |

|

1.1 |

История создания и развития предприятия |

3 |

|

1.2 |

Деятельность предприятия |

3 |

|

2 |

Оснащенность предприятия цифровыми устройствами |

3 |

|

2.1 |

Датчики контроля |

4 |

|

2.2 |

Датчики дыма |

5 |

|

2.3 |

Датчики проникновения |

5 |

|

3 |

Компьютерное и программное обеспечение предприятия |

6 |

|

4 |

Техника безопасности на предприятии |

7 |

|

5 |

Описание технологии выполнения практического задания |

9 |

|

5.1 |

Автоматизация процесса пайки |

9 |

|

5.2 |

Методы повышения надежности с учетом этапов проектирования |

11 |

|

5.3 |

Отличия интегрирующий АЦП с повышенной точностью и помехозащищенностью |

15 |

1 ОБЩИЕ СВЕДЕНИЯ О ПРЕДПРИЯТИИ

1.1 История создания и развития предприятия

Организация ООО "ЦЕНТР ПРАВОВОЙ ЗАЩИТЫ " или ОБЩЕСТВО С ОГРАНИЧЕННОЙ ОТВЕТСТВЕННОСТЬЮ "ЦЕНТР ПРАВОВОЙ ЗАЩИТЫ " была зарегистрирована 15 сентября 2006 года местным органом ФНС "Межрайонная инспекция Федеральной налоговой службы №16 по Краснодарскому краю". Компании были присвоены ОГРН 1062302022320 и ИНН 2302053115. В компании работает 1 человек. Офис находится по адресу: Краснодарский край, город Армавир, Железнодорожная улица, 76. Работает с понедельника по субботу с 08:00 по 18:00.

1.2 Деятельность предприятия

Основной вид деятельности по ОКВЭД-2014: "Деятельность в области права", дополнительные виды деятельности: "Деятельность холдинговых компаний", "Предоставление посреднических услуг при купле-продаже недвижимого имущества за вознаграждение или на договорной основе", "Предоставление посреднических услуг при купле-продаже жилого недвижимого имущества за вознаграждение или на договорной основе".

оснащенность предприятия

цифровыми устройствами

оснащенность предприятия

цифровыми устройствамиВ кабинете стоит офисный ПК, за которыми осуществляется поиск заказов и отслеживание уже исполняемых. Благодаря роутеру HAWEI HG532e есть wi fi, компьютер подключен к беспроводной сети. Документы передаются с помощью принтера HP LazerJet 1100

Вот характеристики ПК:

|

Название комплектующего |

Модель |

|

Корпус |

Корпус DEXP DC-101B |

|

Блок питания |

Блок питания 650W Aerocool VX-650 |

|

Материнская плата |

ASUS B150-PRO |

|

Процессор |

Intel Core i5-6500 3400MHz |

|

Жесткий диск |

Western Digital 1000Gb Blue 7200rpm 16Mb SATA3 (WD5000AAKX) |

|

ОЗУ |

Kingston HyperX FURY Black Series [HX426C16FB2K2/16] 16 ГБ |

|

Монитор |

Монитор ASUS VS247HR |

|

Мышь |

Bloody V7 |

|

Клавиатура |

Defender Doom Keeper GK-100DL |

|

Микрофон |

Sven MK-250 |

1.3 Датчики контроля

Датчики (измерительные преобразователи) являются основным средством измерения, преобразующим измеряемую или контролируемую физическую величину (давление, усилие, температуру и т.д.) в выходной, обычно электрический сигнал, предназначенный для дальнейшей регистрации, обработки и передачи к исполнительному механизму. Первичный преобразователь, непосредственно воспринимающий параметр состояния, т. е. естественную входную величину, называется чувствительным элементом датчика. Если требуется получить сигнал о параметре в другой, более удобной для использования форме, то в системе датчика может устанавливаться второй нормирующий преобразователь, приводящий выходной сигнал в унифицированный.

На предприятии присутствуют датчики контроля, такие как датчик температуры МЛ-703

1.4 Датчики дыма

Одно из самых распространенных

устройств в системах пожарной сигнализации  и

пожаротушения. Прибор реагирует на продукты горения, их способность изменять

оптическую среду, инфракрасное излучение объекта и другие признаки, по которым

можно зафиксировать возгорание. Благодаря тому, что дым даже в малых

количествах сильно меняет оптическую прозрачность атмосферы и сразу поднимается

кверху, его достаточно просто фиксировать. Это позволяет определять очаг

возгорания на ранней стадии, что объясняет распространение данных датчиков.

и

пожаротушения. Прибор реагирует на продукты горения, их способность изменять

оптическую среду, инфракрасное излучение объекта и другие признаки, по которым

можно зафиксировать возгорание. Благодаря тому, что дым даже в малых

количествах сильно меняет оптическую прозрачность атмосферы и сразу поднимается

кверху, его достаточно просто фиксировать. Это позволяет определять очаг

возгорания на ранней стадии, что объясняет распространение данных датчиков.

На предприятии были установлены датчики RUBETEK KR-SD02.

1.5 Датчики проникновения

Общий принцип работы любых сенсорных устройств в системах сигнализации ориентирован на фиксацию изменений обстановки на определенном участке. У датчика две базовые задачи – выявить это изменение за счет работы чувствительного элемента и передать соответствующий сигнал на пульт управления сигнализацией.

На предприятии использованы датчики движения ALPIR-10.

3

КОМПЬЮТЕРНОЕ И ПРОГРАММНОЕ ОБЕСПЕЧЕНИЕ ПРЕДПРИЯТИЯ

3

КОМПЬЮТЕРНОЕ И ПРОГРАММНОЕ ОБЕСПЕЧЕНИЕ ПРЕДПРИЯТИЯ

Microsoft Word 2010

Текстовый процессор, предназначенный для создания, просмотра и редактирования текстовых документов, с локальным применением простейших форм таблично-матричных алгоритмов. Выпускается корпорацией Microsoft в составе пакета Microsoft Office. Первая версия была написана Ричардом Броди для IBM PC, использующих DOS, в 1983 году. Позднее выпускались версии для Apple Macintosh, SCO UNIX и Microsoft Windows. Текущей версией является Microsoft Office Word 2016 для Windows и macOS.

Microsoft Access 2010

Реляционная система управления базами данных (СУБД) корпорации Microsoft. Входит в состав пакета Microsoft Office. Имеет широкий спектр функций, включая связанные запросы, связь с внешними таблицами и базами данных. Благодаря встроенному языку VBA, в самом Access можно писать приложения, работающие с базами данных.

Microsoft Excel

Программа для работы с электронными таблицами, созданная корпорацией Microsoft для Microsoft Windows, Windows NT и Mac OS, а также Android, iOS и Windows Phone. Она предоставляет возможности экономико- статистических расчетов, графические инструменты и, за исключением Excel 2008 под Mac OS X, язык макропрограммирования VBA. Microsoft Excel входит в состав Microsoft Office и на сегодняшний день Excel является одним из наиболее популярных приложений в мире. Так же присутствует ПО, необходимое для контроля заказов на перевозку грузов, одна из них, программа «Умная логистика».

4 ТЕХНИКА БЕЗОПАСНОСТИ НА

ПРЕДПРИЯТИИ

4 ТЕХНИКА БЕЗОПАСНОСТИ НА

ПРЕДПРИЯТИИ

Во время нахождения на рабочем месте офисный работник не должен совершать действий, которые могут повлечь за собой наступление несчастного случая:

не качаться на стуле;

не касаться оголенных проводов;

не работать на оборудовании мокрыми руками;

не размахивать острыми и режущими предметами.

Соблюдать правила перемещения в помещении и на территории организации, пользоваться только установленными проходами. Не загромождать установленные проходы и проезды.

Хранить документацию в шкафах в специально оборудованном кабинете.

Вследствие того что большая часть времени посвящена работе на компьютере, необходимо каждые два часа делать перерыв на 15 минут для снижения утомляемости общефизического характера.

Офисному работнику во время работы запрещается:

- допускать захламленность рабочего места бумагой в целях недопущения накапливания органической пыли;

- производить отключение питания во время выполнения активной задачи;

- производить частые переключения питания;

- включать сильно охлажденное (принесенное с улицы в зимнее время) оборудование;

- производить самостоятельно вскрытие и ремонт оборудования.

В аварийной обстановке следует оповестить об опасности окружающих людей и действовать в соответствии с планом ликвидации аварий.

В случае возникновения возгорания или пожара необходимо немедленно сообщить об этом в пожарную часть, окриком предупредить окружающих людей и принять меры для тушения пожара.

При травмировании, отравлении или внезапном заболевании прекратить работу и обратиться за помощью к медицинскому работнику, а в случае его отсутствия оказать себе или другим пострадавшим первую доврачебную медицинскую помощь и сообщить о случившемся непосредственному руководителю, далее действовать по его указанию.

В ситуациях,

угрожающих жизни и здоровью, покинуть опасный участок.

5

ОПИСАНИЕ ТЕХНОЛОГИИ ВЫПОЛНЕНИЯ ПРАКТИЧЕСКОГО ЗАДАНИЯ

5

ОПИСАНИЕ ТЕХНОЛОГИИ ВЫПОЛНЕНИЯ ПРАКТИЧЕСКОГО ЗАДАНИЯ

5.1 Автоматизация процесса пайки

Автоматизированная пайка и пайка волной припоя в технологии

сквозного монтажа печатных плат Монтаж печатных плат Автор pcbdesigner.ru На

чтение 4 мин. Опубликовано Наиболее часто используемым видом пайки печатных

плат в технологии монтажа в сквозные отверстия и смешанной технологии (монтаж в

отверстия и поверхностный монтаж) является технология пайки волной припоя.

Процесс пайки волной припоя показан на рисунке 1. Монтируемая печатная плата

закрепляется в конвейере. Конвейер транспортирует плату к автомату для

нанесения флюса, затем следует предварительный нагрев платы, после которого

осуществляется пайка волной расплавленного припоя. Рисунок 1 — Пайка волной

припоя Одним из важнейших этапов технологического процесса пайки волной припоя

является нанесение флюса. Ручное флюсование в настоящее время уступило место

более точному автоматическому в целях повышения производительности.

Преимуществом данной технологии пайки является лучший контроль за количеством

флюса, нанесенного на печатную плату, поскольку именно флюс определяет входную

и выходную геометрии волны расплавленного припоя, которые, в свою очередь,

играют важную роль в минимизации таких дефектов пайки, как пропуски, перемычки

или сосульки. Флюс наносят путем распыления или проведения платы через зону

пенообразования, или разбрызгивания пенного флюса. Для последнего метода пайки

печатных плат применяются пенные флюсователи. После флюсования плата

направляется в зону предварительного нагрева, который осуществляется

излучающими обогревателями. По мере нагревания платы испаряются летучие

компоненты флюсового покрытия и запускаются химические реакции между флюсом и

оксидами на выводах или контактах и проводниках печатной платы. Далее в

технологии пайки волной припоя формируется подача расплавленного сплава вверх

через сопла, где она достигает определенной высоты, а затем  падает

обратно в ванну. Температура ванны припоя 260 °С. Печатная плата перемешается

на конвейере над поверхностью волны. Волна достигает нижней поверхности

печатной платы, припой смачивает контактные площадки и проникает вверх через

отверстия под действием капиллярности. Скорость конвейера и угол плиты, т.е.

угол, при котором плата перемещается по направлению к волне, являются

критическими параметрами для сведения к минимуму дефектов при пайке волной

припоя. Еще одним важным параметром для пайки волной припоя является геометрия

самой волны. Ранее на самом рисунке 1 была показана схема широко применяемой

двойной волны. Первая волна — турбулентная, которая противодействует силе

поверхностного натяжения расплавленного припоя. Для ее формирования используют

узкую струю припоя, чтобы инициировать процесс смачивания. Вторая волна —

ламинарная. Ламинарная волна начинается в точке входа платы, поскольку ее

геометрия позволяет удалить перемычки и излишки расплавленного припоя, которые

она уносит с собой. На фотографии, приведенной на рисунке 2, показана печатная

плата, входящая в турбулентную волну припоя, которая создана в системе пайки

двойной волной. Рисунок 2 — Пайка печатной платы двойной волной припоя Одним из

вариантов пайки волной припоя является так называемая селективная пайка. Вместо

длинных волн, которые омывают всю печатную плату, создается мини-волна из

расплавленного припоя. Уменьшенная геометрия волны позволяет производить пайку

отдельных компонентов или нескольких компонентов только на отдельных участках

платы. Флюсование и предварительный нагрев платы перед процессом пайки

производятся в ручном режиме. Переход на бессвинцовые припои сильно повлиял на

технологию пайки волной припоя. К счастью, температура сварочной ванны 260 °С,

используемая для эвтектического припоя олово-свинец, оказалась достаточной в

большинстве случаев, когда применяются сплавы состава 99,3 % Sn (олово) и 0,7 %

Cu (медь) и Sn-Ag-Cu (олово-серебро-медь). Некоторые производители предпочитают

поднимать температуру ванны с 260 до 270 °С. В бессвинцовые припои

падает

обратно в ванну. Температура ванны припоя 260 °С. Печатная плата перемешается

на конвейере над поверхностью волны. Волна достигает нижней поверхности

печатной платы, припой смачивает контактные площадки и проникает вверх через

отверстия под действием капиллярности. Скорость конвейера и угол плиты, т.е.

угол, при котором плата перемещается по направлению к волне, являются

критическими параметрами для сведения к минимуму дефектов при пайке волной

припоя. Еще одним важным параметром для пайки волной припоя является геометрия

самой волны. Ранее на самом рисунке 1 была показана схема широко применяемой

двойной волны. Первая волна — турбулентная, которая противодействует силе

поверхностного натяжения расплавленного припоя. Для ее формирования используют

узкую струю припоя, чтобы инициировать процесс смачивания. Вторая волна —

ламинарная. Ламинарная волна начинается в точке входа платы, поскольку ее

геометрия позволяет удалить перемычки и излишки расплавленного припоя, которые

она уносит с собой. На фотографии, приведенной на рисунке 2, показана печатная

плата, входящая в турбулентную волну припоя, которая создана в системе пайки

двойной волной. Рисунок 2 — Пайка печатной платы двойной волной припоя Одним из

вариантов пайки волной припоя является так называемая селективная пайка. Вместо

длинных волн, которые омывают всю печатную плату, создается мини-волна из

расплавленного припоя. Уменьшенная геометрия волны позволяет производить пайку

отдельных компонентов или нескольких компонентов только на отдельных участках

платы. Флюсование и предварительный нагрев платы перед процессом пайки

производятся в ручном режиме. Переход на бессвинцовые припои сильно повлиял на

технологию пайки волной припоя. К счастью, температура сварочной ванны 260 °С,

используемая для эвтектического припоя олово-свинец, оказалась достаточной в

большинстве случаев, когда применяются сплавы состава 99,3 % Sn (олово) и 0,7 %

Cu (медь) и Sn-Ag-Cu (олово-серебро-медь). Некоторые производители предпочитают

поднимать температуру ванны с 260 до 270 °С. В бессвинцовые припои  добавляют

Ni (никель) и Ge (германий) , чтобы обеспечить образование галтелей, которые

специалисты отдела технического контроля (ОТК) привыкли видеть при пайке

оловянно-свинцовыми припоями. Высокое поверхностное натяжение бессвинцовых

сплавов повышает вероятность образования пропусков, перемычек и сосулек во

время прохода печатной платы над волной припоя. Для минимизации этих дефектов

пайки печатных плат следует подобрать химический состав флюсов, а также

скорректировать угол платы и скорость конвейера. Наконец, особую проблему с

пайкой волной бессвинцовыми припоями представляет коррозия деталей машин при

контакте с оловянными сплавами. Для уменьшения коррозии рабочие колеса, сопла,

перегородки, стены ванной покрывают специальными защитными материалами.

добавляют

Ni (никель) и Ge (германий) , чтобы обеспечить образование галтелей, которые

специалисты отдела технического контроля (ОТК) привыкли видеть при пайке

оловянно-свинцовыми припоями. Высокое поверхностное натяжение бессвинцовых

сплавов повышает вероятность образования пропусков, перемычек и сосулек во

время прохода печатной платы над волной припоя. Для минимизации этих дефектов

пайки печатных плат следует подобрать химический состав флюсов, а также

скорректировать угол платы и скорость конвейера. Наконец, особую проблему с

пайкой волной бессвинцовыми припоями представляет коррозия деталей машин при

контакте с оловянными сплавами. Для уменьшения коррозии рабочие колеса, сопла,

перегородки, стены ванной покрывают специальными защитными материалами.

5.2 Методы повышения надежности с учетом этапов проектирования

Все методы повышения надежности оборудования принципиально могут быть сведены к следующим основным:

- резервированию;

- уменьшению интенсивности отказов элементов системы;

- сокращению времени непрерывной работы;

- уменьшению времени восстановления;

- выбору рациональной периодичности и объема контроля систем.

Реализация указанных методов может осуществляться при проектировании, изготовлении и в процессе эксплуатации оборудования.

Очевидно, что надежность систем, в основном, закладывается при проектировании, конструировании и изготовлении. От работы проектировщика и конструктора, в первую очередь, зависит, как будет работать оборудование в тех или иных условиях эксплуатации. Из этого вовсе не следует, что организация процесса эксплуатации не влияет на надежность объекта. При эксплуатации обслуживающий персонал может существенным образом изменить надежность систем как в сторону уменьшения, так и в сторону увеличения.

В процессе проектирования

и конструирования используются схемные и конструктивные методы повышения

надежности систем.

В процессе проектирования

и конструирования используются схемные и конструктивные методы повышения

надежности систем.

Схемные методы включают в себя:

- создание схем с минимально необходимым числом элементов;

- применение резервирования;

- разработку схем, не допускающих опасных последствий отказом их элементов;

- оптимизацию последовательности работы элементов схемы;

- предварительный расчет надежности проектируемой схемы.

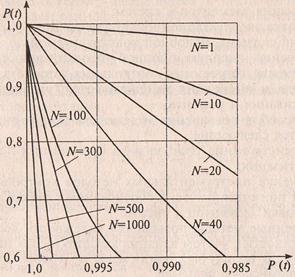

Уменьшение числа элементов при прочих равных условиях приводит к увеличению вероятности безотказной работы системы (рис. 32), а также благоприятно сказывается на ее массе, габаритах и стоимости. Однако при этом необходимо помнить, что сокращение числа элементов не должно увеличивать коэффициент нагрузки у оставшихся элементов, в противном случае эффект может быть прямо противоположным.

Рисунок 32- Зависимость вероятности безотказной работы системы от надежности и числа элементов.

Резервирование – это один из наиболее эффективных методов повышения надежности объектов. При резервировании в конструкции заранее предусматривается замена неисправного элемента исправным.

При создании схем с

ограниченным последствием отказов применяется включение в схемы специальных

защитных и предохранительных устройств, которые предотвращают аварийные

последствия отказов.

При создании схем с

ограниченным последствием отказов применяется включение в схемы специальных

защитных и предохранительных устройств, которые предотвращают аварийные

последствия отказов.

Под оптимизацией последовательности работы элементов схемы понимается согласование тактов автоматической работы схем не только по времени, но и по достижении тем или иным параметром заданного значения.

В число конструктивных методов повышения надежности входит:

- использование элементов с малой величиной интенсивности отказов при заданных условиях эксплуатации;

- обеспечение благоприятного режима работы элементов;

- рациональный выбор совокупности контрольных параметров;

- рациональный выбор допусков на изменение основных параметров элементов и систем;

- защита элементов от вибраций и ударов;

- унификация элементов и систем;

- разработка эксплуатационной документации с учетом опыта применения системы, подобной конструируемой;

- обеспечение эксплуатационной технологичности конструкции (применение встроенных контрольных устройств, автоматизация контроля и индикация неисправностей, удобство подходов для обслуживания и ремонта).

Среди способов повышения надежности при производстве основными являются следующие:

- совершенствование технологии и организации производства, его автоматизация;

- применение инструментальных методов контроля качества продукции при статистически обоснованных выборках;

- тренировка элементов и систем.

Перечисленные

методы повышения надежности должны применяться в совокупности с учетом влияния

каждого из них на работоспособность системы.  В тех случаях, когда меры

противоречивы, нужно принимать компромиссное решение.

В тех случаях, когда меры

противоречивы, нужно принимать компромиссное решение.

Методы повышения надежности систем, применяемые в эксплуатации, могут быть разбиты на две группы. В первую группу входят все изложенные методы. На основе изучения опыта эксплуатации инженер-эксплуатационник имеет возможность разработать ряд рекомендаций для проектировщиков и конструкторов, направленных на улучшение качества систем (изменение схемы, замена элементов, изменение конструкции, материалов и т.п.). Эти рекомендации согласовываются с конструкторами и вводятся специальными указаниями (доработками).

Однако нельзя считать, что в эксплуатации только устраняются ошибки конструктора и производства, хотя доля таких ошибок еще велика.

Вторая группа мероприятий, повышающих качество систем при эксплуатации, относится к воздействию обслуживающего персонала. К этим мероприятиям относятся:

- повышение квалификации обслуживающего персонала;

- применение инструментальных методов контроля технического состояния систем;

- обоснование объема и сроков проведения профилактически мероприятий, основанных на применении методов теории надежности;

- обоснование сроков службы элементов и состава ЗИПа;

- разработка и внедрение способов прогнозирования неисправностей.

Остановимся на вопросе повышения надежности систем в процессе эксплуатации. Существует мнение, что надежность объекта в процессе эксплуатации можно лишь поддерживать на определенном урони, который заложен при проектировании и изготовлении. Превзойти же этотl уровень невозможно.

Действительно,

объекты, находящиеся в эксплуатации, обладают так называемой «встроенной»

надежностью с параметром Tcp. Под встроенной  надежностью понимается

рассчитанное конструктором значение средней наработки до отказа Тср.

Это значение определяется исходя из интенсивности отказов комплектующих

элементов λi, которые получены для условий работы, оговоренных

нормами или заказчиком в техническом задании (ТЗ), и необходимости выполнения

предписанных инструкций по эксплуатации.

надежностью понимается

рассчитанное конструктором значение средней наработки до отказа Тср.

Это значение определяется исходя из интенсивности отказов комплектующих

элементов λi, которые получены для условий работы, оговоренных

нормами или заказчиком в техническом задании (ТЗ), и необходимости выполнения

предписанных инструкций по эксплуатации.

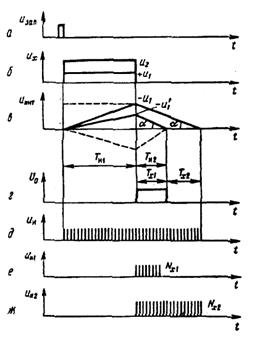

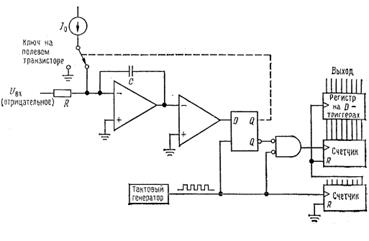

5.3 Отличия интегрирующий АЦП с повышенной точностью и помехозащищенностью

Интегрирующие аналого-цифровые преобразователи

Общие особенности

АЦП данного типа осуществляют преобразование в два этапа.

На первом этапе входной аналоговый сигнал интегрируетися и это проинтегрированное значение преобразуется в импульсную последовательность. Частота следования импульсов в этой последовательности или их длительность бывает промодулирована проинтегрированным значением входного сигнала.

На втором этапе эта последовательность импульсов преобразуется в цифровой код - измеряется ее частота или длительность импульсов.

Общие достоинства

АЦП данного типа нечувствительны к импульсным помехам.

АЦП данного типа нечувствительны к периодическим помехам если их период в целое число раз меньше периода интегрирования.

В результате, АЦП данного типа являются наиболее точными - типичная точность - 4...6 десятичных знаков, что соответствует 14...20 двоичным разрядам.

При работе АЦП данного типа в составе микропроцессорной системы возможна программная реализация части измерительной процедуры, а именно второго этапа - измерения временных характеристик последовательности импульсов, что упрощает преобразователь.

Общие недостатки

Преобразователи данного

типа являются наименее быстродействующими из всех - типичное время

преобразования - 1 - 1000 мс.

Преобразователи данного

типа являются наименее быстродействующими из всех - типичное время

преобразования - 1 - 1000 мс.

Программная реализация части преобразовательной процедуры

Как уже отмечалось, при работе АЦП данного типа в составе микропроцессорной системы возможна программная реализация части измерительной процедуры, а именно второго этапа - измерения временных характеристик последовательности импульсов. Это измерение возможно как чисто программно при отсчете времени по счетчику команд или циклов, так и с использованием таймеров. В частности, для данных целей очень хорошо подходит устройство PCA, входящее в состав расширенных вариантов микроконтроллеров семейства MCS-51.

Классификация и примеры построения

АЦП данного типа классифицируются, как правило, по типу преобразователя напряжение - импульная последовательность. Бывают преобразователи напряжение-частота (ПНЧ) либо - напряжение-время (ПНВ). Кроме того возможно построение преобразователей с постоянным тактом, циклом, зарядом или напряжением. Рассмотрим два варианта построения интегрирующих АЦП

АЦП с двойным интегрированием

Это двухтактный преобразователь с заданной длительностью первого такта.

В течении первого такта происходит заряд интегрирующего конденсатора. Напряжение на нем в конце такта пропорционально интегралу входного напряжения.

Во время второго такта преобразования происходит разряд конденсатора заданным током до нулевого напряжения. Длительность этого такта и есть выходной сигнал преобразователя.

Достоинством данного варианта построения интегрирующего АЦП является не зависимость результата преобразователя от емкости интегрирующего конденсатора и пропорциональное изменение длительности второго такта при изменении длительности первого. Это позволяет снизить требования к точности тактовой частоты. В результате именно этот тип преобразователя используется в большинстве цифровых измерительных приборах.

Дельта-сигма преобразователь с уравновешиванием заряда

Он

является преобразователем с заданным зарядом. В первом (очень кратковременном)

такте в интегрирующий конденсатор вносится заданный электрический заряд. Во

время второго - происходит компенсация этого заряда зарядом проинтегрированного

входного тока преобразователя. Поскольку длительность первого такта мала то на

выходе преобразователя измеряют длительность (или частоту) всего цикла.

Материалы на данной страницы взяты из открытых источников либо размещены пользователем в соответствии с договором-офертой сайта. Вы можете сообщить о нарушении.