6.5. Процеси розділення неоднорідних систем.

Процеси, пов’язані з розділенням неоднорідних систем відіграють значну роль у хімічній технології при підготовці сировини і очищенні готових продуктів та напівпродуктів виробництва, при очищенні стічних вод і відпрацьованих газів, а також при виділенні цінних компонентів.

Застосовують наступні основні методи розділення:

- осадження – процес розділення, при якому зважені в рідині чи газі тверді або рідкі частки відділяють від суцільної фази під дією сил тяжіння (відстоювання), відцентрової сили (циклонний процес), сил інерції, електростатичних сил (електрофільтрування);

- фільтрування – процес розділення за допомогою пористих перегородок, здатних пропускати рідину або газ, але затримувати тверді частки, здійснюється за рахунок різниці тисків по обидві сторони перегородок;

- центрифугування - процес розділення суспензій і емульсій в полі відцентрових сил;

- мокре розділення – процес уловлюванні зважених у газі часток рідиною, здійснюється під дією сил тяжіння і інерції, застосовується переважно для очищення газів.

Вибір метода розділення залежить від концентрації дисперсної фази, розміру її часток, вимог до якості розділення, а також від різниці густин дисперсної та суцільної фаз і в’язкості останньої.

6.5.1. Відстоювання та гідрокласифікація. Відстоювання застосовують в промисловості для згущення суспензій, класифікації суспензій по фракціям часток твердої фази та грубої очистки газів. Внаслідок малої рушійної сили (сила тяжіння) в процесі відстоювання можливо з достатньою ефективністю відділяти тільки крупні частки. Між тим, відстоювання – найбільш простий та дешевий гідродинамічний процес, тому його часто використовують для первинного розділення, що значно здешевлює кінцеве розділення гетерогенної системи більш простими методами.

Основною характеристикою процесу розділення рідинних та газових суспензій є швидкість

осадження, тобто швидкість відносного руху твердих часток. При визначенні

цієї швидкості розрізняють вільне та стиснене осадження. Вільне осадження спостерігається

у розбавлених та газових суспензіях (об’ємна концентрація твердої фази ![]() ) і

характеризується відсутністю взаємного впливу часток дисперсної фази, тобто

кожна з них поводиться як поодинока частка в навколишньому суцільному

середовищі. Із зростанням

) і

характеризується відсутністю взаємного впливу часток дисперсної фази, тобто

кожна з них поводиться як поодинока частка в навколишньому суцільному

середовищі. Із зростанням ![]() завдяки

взаємному впливу пограничних шарів та зіткненню сусідніх часток осадження стає стисненим,

опір часток потоку зростає і швидкість їх руху зменшується.

завдяки

взаємному впливу пограничних шарів та зіткненню сусідніх часток осадження стає стисненим,

опір часток потоку зростає і швидкість їх руху зменшується.

Частка, яка вільно осаджується, спочатку рухається із прискоренням ![]() і досягає

сталої швидкості осадження

і досягає

сталої швидкості осадження ![]() в момент,

коли сила тяжіння врівноважує силу гідродинамічного опору. Таким чином, у

загальному виді рівняння динамічної рівноваги частки діаметром d, яка

вільно осаджується в середовищі, буде мати наступний вид:

в момент,

коли сила тяжіння врівноважує силу гідродинамічного опору. Таким чином, у

загальному виді рівняння динамічної рівноваги частки діаметром d, яка

вільно осаджується в середовищі, буде мати наступний вид:

![]() (6.44)

(6.44)

де ![]() ,

, ![]() – густина

відповідно твердої фази та рідини;

– густина

відповідно твердої фази та рідини; ![]() –

коефіцієнт гідравлічного опору частки;

–

коефіцієнт гідравлічного опору частки; ![]() –

швидкість руху частки в рідині.

–

швидкість руху частки в рідині.

Тривалість прискореного руху частки, особливо в рідинних середовищах, звичайно мала,

тому другим членом в правій частині рівняння (6.44) можна практично знехтувати.

Шляхом множення членів рівняння, що залишились, на ![]() (

(![]() – кінематична

в’язкість рідини) отримаємо рівняння

– кінематична

в’язкість рідини) отримаємо рівняння

![]() (6.45)

(6.45)

або ![]() , (6.46)

, (6.46)

де ![]() – критерій

Архімеда,

– критерій

Архімеда, ![]() – критерій

Рейнольдса, розрахований по сталій швидкості осадження

– критерій

Рейнольдса, розрахований по сталій швидкості осадження ![]() .

.

Підставляючи

відповідні значення ![]() в

рівняння (6.46), можна знайти

в

рівняння (6.46), можна знайти ![]() . При

ламінарному режимі руху (

. При

ламінарному режимі руху (![]() для

сферичної частки

для

сферичної частки ![]() , у

перехідному режимі (

, у

перехідному режимі (![]() )

) ![]() , а при

турбулентному русі (

, а при

турбулентному русі (![]() )

) ![]() 0,44. Таким чином,

швидкість осадження частки буде дорівнювати:

0,44. Таким чином,

швидкість осадження частки буде дорівнювати:

при

ламінарному режимі

![]() ;

;

при

перехідному режимі ![]() d

d![]() ;

;

при

турбулентному режимі ![]() .

.

Із

достатньою для практичних розрахунків точністю величину ![]() при всіх

режимах можна розрахувати за формулою Тодеса:

при всіх

режимах можна розрахувати за формулою Тодеса:

![]() . (6.47)

. (6.47)

Залежності (6.46) і (6.47) застосовують також і для часток неправильної

геометричної форми, якщо оперувати іх еквівалентним діаметром dе, рівним

діаметру сфери того ж об’єму, що і частка. При цьому коефіцієнт

гідродинамічного опору ![]() визначається

за емпіричними залежностями, наведеними в спеціальній літературі, з урахуванням

коефіцієнта форми часток

визначається

за емпіричними залежностями, наведеними в спеціальній літературі, з урахуванням

коефіцієнта форми часток ![]() , де

, де ![]() -

поверхня сферичної частки, яка має такий же об’єм, як і дана частка з поверхнею

-

поверхня сферичної частки, яка має такий же об’єм, як і дана частка з поверхнею

![]() .

.

Швидкість

стисненого осадження (при ![]() )

) ![]() менше за

швидкість

менше за

швидкість ![]() для

поодинокої частки. Величину

для

поодинокої частки. Величину ![]() можна

визначити шляхом введення в рівняння (6.47) порозності суспензії ε,

в даному випадку, - відносної об’ємної долі рідкої фази (або коефіцієнта

стиснення)

можна

визначити шляхом введення в рівняння (6.47) порозності суспензії ε,

в даному випадку, - відносної об’ємної долі рідкої фази (або коефіцієнта

стиснення) ![]() . У цьому

випадку формула Тодеса буде мати вид

. У цьому

випадку формула Тодеса буде мати вид

![]() . (6.48)

. (6.48)

Апарати для реалізації процесу осадження в полі сил тяжіння називають відстійниками.

Відстійники проектуються в розрахунку на осадження найдрібніших часток, що

знаходяться у вихідній суміші. Розглянемо горизонтальний відстійник

прямокутного перерізу довжиною l і шириною b, в якому

суспензія розділяється на осадок і шар освітленої рідини висотою h. Якщо

тверді частки рухаються в горизонтальному напрямку зі швидкістю, рівною

швидкості потоку ![]() , то об’ємна

продуктивність відстійника по освітленій рідині буде дорівнювати

, то об’ємна

продуктивність відстійника по освітленій рідині буде дорівнювати ![]() Час

проходження апарата суспензією

Час

проходження апарата суспензією ![]() . За той

же час частки, що осаджуються зі швидкістю

. За той

же час частки, що осаджуються зі швидкістю ![]() , повинні

пройти шлях h, тобто

, повинні

пройти шлях h, тобто ![]() . Таким

чином,

. Таким

чином, ![]() , звідки об’ємна

продуктивність відстійника по освітленій рідині:

, звідки об’ємна

продуктивність відстійника по освітленій рідині:

![]() (6.49)

(6.49)

де ![]() –

поверхня відстійника в плані.

–

поверхня відстійника в плані.

Таким чином, продуктивність відстійника по освітленій рідині не залежить від його висоти, а визначається тільки швидкістю і поверхнею осадження. Тому відстійники мають значну поверхню осадження за невеликої висоти, що звичайно не перевищує 1,5÷4,5 м, для відстійників великих діаметрів – 7 м.

Необхідна поверхня осадження розраховується за залежністю (з урахуванням рівнянь матеріального балансу 6.1-6.3):

![]()

![]() (6.50)

(6.50)

де ![]() ,

, ![]() – масова

продуктивність по освітленій рідині та по загальній кількості суспензії, кг/с;

– масова

продуктивність по освітленій рідині та по загальній кількості суспензії, кг/с; ![]() – густина

освітленої рідини, кг/м3;

– густина

освітленої рідини, кг/м3; ![]() ,

,![]() ,

, ![]() – масова

доля твердої фази відповідно у вихідній суспензії, освітленій рідині та осадку;

– масова

доля твердої фази відповідно у вихідній суспензії, освітленій рідині та осадку;

![]() –

швидкість стисненого осадження найдрібніших часток з (6.48).

–

швидкість стисненого осадження найдрібніших часток з (6.48).

При виведенні вищенаведених рівнянь не враховувались нерівномірність руху рідини по відстійнику, різна швидкість осадження при полідисперсному складі часток, нерівномірність осадження в часі. Тому, в інженерних розрахунках поверхню осадження, розраховану за (6.50) збільшують на 30÷35%.

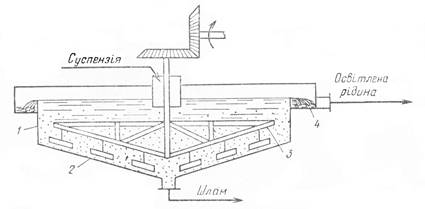

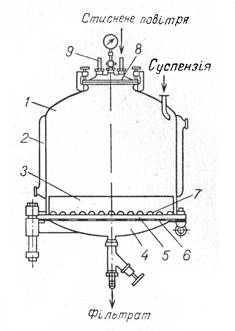

Широко поширені відстійники безперервної дії зі скребковою мішалкою (рис. 6.12). Вони представляють собою циліндричний резервуар 1 з конічним днищем 2. У резервуарі встановлена мішалка 3, забезпечена

Рис. 6.12. Відстійник безперервної дії зі скребковою мішалкою:

1 — корпус; 2 — днище; 3 — скребкова мішалка; 4—кільцевий жолоб

скребками, які безперервно переміщують осад до центрального розвантажувального отвору і одночасно злегка збовтують його, сприяючи зневодненню. Частота обертання мішалки незначна (0,01÷0,5 об/хв), тому процес осадження не порушується. Суспензія безперервно поступає по трубі в середині резервуару. Освітлена рідина переливається в кільцевий жолоб 4 і видаляється через штуцер. Осад (шлам), який являє собою згущену суспензію, видаляється через штуцер в конічному днищі за допомогою діафрагмового насоса. Вал мішалки приводиться в обертання від електродвигуна через редуктор.

Відстійники зі скребковою мішалкою забезпечують однорідність осаду, дозволяють зневоднити його до концентрації твердої фази 35÷55%; робота таких відстійників повністю автоматизована. До недоліків цих апаратів слід віднести їх громіздкість.

Діаметр нормалізованих апаратів складає від 1,8 до 30 м; в окремих випадках застосовують відстійники діаметром до 100 м. Для зменшення займаної площі, застосовують багатоярусні відстійники, що представляють собою декілька відстійників, розташованих один над одним, які мають загальний вал для скребкових мішалок. Багатоярусність істотно ускладнює конструкцію апарату.

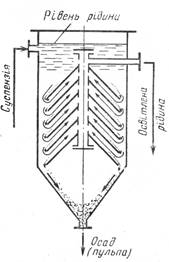

Нескладні за конструкцією і мають велику поверхню осадження відстійники безперервної дії з конічними полицями (рис. 6.13). Суспензія, що поступає в апарат, розподіляється по каналах між конічними полицями, на поверхні яких осідають тверді частинки. Осад сповзає по похилих полицях до стінок корпусу і потім переміщається в нижню частину апарату, звідки видаляється. Освітлена рідина поступає в центральну трубу і виводиться з верхньої частини апарату.

Рис. 6.13. Відстійник безперервної дії з конічними полицями

Крім великої поверхні осадження до переваг відстійників цього типу відносяться відсутність рухомих частин і простота обслуговування. Проте вологість шламу в них більша, ніж у відстійниках зі скребковою мішалкою.

Процес розділення мінеральних зерен на окремі фракції за швидкістю їх осадження називається гідравлічною класифікацією. Процес широко використовується для збагачення будівельних матеріалів, зокрема, піску. Встановлено, що використання чистого піску оптимального зернового складу не тільки підвищує міцність і довговічність бетону, але і дозволяє заощадити до 20% цементу. При цьому здійснюється і додаткова промивка піску від глини, яка порушує механічний зв'язок між окремими зернами. Крупність матеріалу, що піддається гідрокласифікації, складає до 5 мм.

При падінні твердого тіла в рідині виникає два види опору в залежності

від швидкості руху тіла. При значній швидкості (турбулентному русі)

визначальним є динамічний опір, який визначається законом Ньютона ![]() .

.

При Re>1000 (як правило, частки з розміром

більше 1,5 мм) при визначенні швидкості осадження достатньо врахувати лише ![]() і розрахунок проводити

аналогічно процесу відстоювання за залежностями (6.46) або (6.47).

і розрахунок проводити

аналогічно процесу відстоювання за залежностями (6.46) або (6.47).

При Re<1 (частки менше 0,175 мм)

визначальним є опір в’язкого тертя, який визначається законом Стокса ![]() . В цьому випадку рівняння

динамічної рівноваги частки, що осаджується, буде мати вид:

. В цьому випадку рівняння

динамічної рівноваги частки, що осаджується, буде мати вид:

![]() , (6.51)

, (6.51)

звідки

![]() .

.

Для часток проміжної крупності використовується формула Аллена:

![]() .

.

У

збагачувальних процесах падіння часток в рідині звичайно має стиснений

характер, і відповідно, швидкість стисненого осадження буде меншою: ![]() , де

, де ![]() – коефіцієнт

зниження швидкості стисненого осадження.

– коефіцієнт

зниження швидкості стисненого осадження.

Гідравлічну класифікацію здійснюють в апаратах, які називаються гідрокласифікаторами. Гідравлічні класифікатори горизонтального типу представляють собою класифікаційний жолоб призматичного або пірамідального перерізу, в якому частинки піску випадають із пульпи, що переміщується по жолобу. Невелика швидкість руху пульпи забезпечує сприятливі умови осадження часток та їх розділення по крупності. Більш крупні частинки осаджуються на початку гідрокласифікатора, а більш дрібні – в кінці. Звичайно, такі класифікатори мають декілька поперечних перегородок, які утворюють окремі класифікаційні камери з бункерами для відводу фракцій твердої фази.

На

рис. 6.14 представлений гідравлічний класифікатор вертикального типу, який

працює за наступною схемою. Пісчано-гравійна водогрунтова суміш уводиться в

класифікатор через нижній патрубок і через дифузор надходить у збагачувальну

камеру, площа перерізу якої значно перевищує площу верхнього перерізу дифузора.

При цьому швидкість висхідного потоку гідропісчаної суміші значно зменшується,

що призводить до випадіння найбільш крупник часток, які зі збагачувальної

камери попадають класифікаційну, розташовану між дифузором і зовнішньою

оболонкою апарата.

На

рис. 6.14 представлений гідравлічний класифікатор вертикального типу, який

працює за наступною схемою. Пісчано-гравійна водогрунтова суміш уводиться в

класифікатор через нижній патрубок і через дифузор надходить у збагачувальну

камеру, площа перерізу якої значно перевищує площу верхнього перерізу дифузора.

При цьому швидкість висхідного потоку гідропісчаної суміші значно зменшується,

що призводить до випадіння найбільш крупник часток, які зі збагачувальної

камери попадають класифікаційну, розташовану між дифузором і зовнішньою

оболонкою апарата.

Рис. 6.14. Схема гідравлічного класифікатора вертикального типу.

Чиста вода подається в нижню частину класифікаційної камери, утворює в ній висхідний закручений потік, у якому матеріал розділяється по заданому граничному розміру. Дрібні частинки, швидкість падіння яких менше висхідного потоку, відводяться по трубі через верхній зливний колектор у вигляді шламу, а крупний продукт,що випадає з класифікаційної камери, зневоднюється і транспортується на склад. Границя розділення в такому гідрокласифікаторі знаходиться в діапазоні 0,5 ÷ 3,0 мм і регулюється кількістю води, що подається в класифікаційну камеру, або площею її поперечного перерізу шляхом заміни дифузорів різного діаметра.

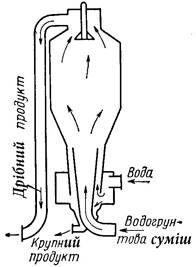

До відцентрових

гідрокласифікаторів, робота яких заснована на використанні відцентрових сил

інерції, що виникають при обертальному русі пульпи, відносяться гідроциклони

– нерухомі апарати, до яких пульпа підводиться тангенціально з необхідною

швидкістю. Гідроциклон (рис.6.15) представляє собою литий або зварений корпус,

нижня частина 1 якого має форму конусу, а верхня 2 – циліндра.

Вихідний матеріал під надлишковим тиском 0,1 – 0,2 МПа подається через

живильний патрубок 3 у циліндричну частину корпусу тангенціально до її

внутрішньої поверхні, що створює обертальний рух пульпи.

До відцентрових

гідрокласифікаторів, робота яких заснована на використанні відцентрових сил

інерції, що виникають при обертальному русі пульпи, відносяться гідроциклони

– нерухомі апарати, до яких пульпа підводиться тангенціально з необхідною

швидкістю. Гідроциклон (рис.6.15) представляє собою литий або зварений корпус,

нижня частина 1 якого має форму конусу, а верхня 2 – циліндра.

Вихідний матеріал під надлишковим тиском 0,1 – 0,2 МПа подається через

живильний патрубок 3 у циліндричну частину корпусу тангенціально до її

внутрішньої поверхні, що створює обертальний рух пульпи.

Рис. 6.15. Схема роботи гідроциклона:

1 – конічна частина корпусу; 2 – циліндрична частина корпусу; 3 – живильний патрубок; 4 – зливний патрубок; 5 – піскова насадка.

У зв’язку з цим виникає відцентрове прискорення, яке в декілька разів перевищує прискорення вільного падіння часток. При цьому кожна частка матеріалу рухається по гвинтовій просторовій спіралі і описує кілька сотень обертів на хвилину навкруги центральної геометричної осі апарату. Чим крупніша частка, тим більший радіус її обертання. В нижній частині конуса обертальний потік розділяється на дві частини: крупні частки випадають і розвантажуються через піскову насадку 5, а дрібні підхоплюються вихровим потоком у центрі гідроциклона і через зливний патрубок 4 виводяться з апарату.

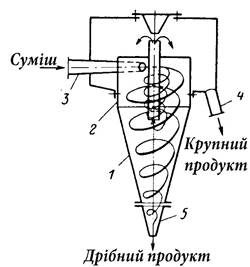

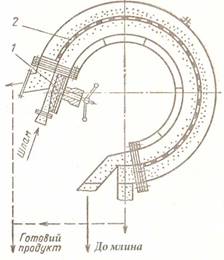

Дуговий

гідрокласифікатор (рис. 6.16) призначений для розділення на фракції

не домеленого цементно-сировинного шламу, що виходить з млина або іншого

подрібнювача, і працює в замкненому циклі з ними.

Дуговий

гідрокласифікатор (рис. 6.16) призначений для розділення на фракції

не домеленого цементно-сировинного шламу, що виходить з млина або іншого

подрібнювача, і працює в замкненому циклі з ними.

Сировинний шлам після помелу подається в нижню порожнину дугового короба прямокутного перерізу. Верхня порожнина короба відділена від нижньої в приймальній частині глухою листовою перегородкою, а далі – колосниковим ситом.

Рис. 6.16. Схема дугового гідрокласифікатора:

1 – сопло; 2 - сито

Під впливом відцентрової сили інерції, яка притискає шлам до сита, дрібна фракція шламу з частиною води проходить у верхню порожнину через сито, і як готовий продукт виводиться через патрубки в шламові басейни. Крупна фракція по іншому патрубку повертається на допомел в млин. Потік шламу регулюється клапаном. Формування шламового потоку і його подача на робочу поверхню дугового сита здійснюється за допомогою впускного пристрою.

Продуктивність млинів при роботі в замкненому циклі з гідро- класифікаторами збільшується на 30 ÷ 50%, витрата енергії на 1 т готового продукту знижується на 25 ÷ 35% порівняно з млинами, що працюють без гідрокласифікатора.

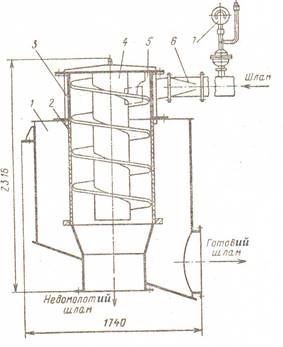

Гвинтовий

гідрокласифікатор (рис. 6.17) застосовується для виділення дрібної фракції

з грубо молотого шламу, що виходить після млина самоподрібнення «Гідрофол».

Гвинтовий

гідрокласифікатор (рис. 6.17) застосовується для виділення дрібної фракції

з грубо молотого шламу, що виходить після млина самоподрібнення «Гідрофол».

Рис.6.17.Схема гвинтового гідрокласифікатора:

1 – корпус; 2 – класифікаційне сито; 3 – приймач шламу; 4 – гвинтова напрямна; 5 – футеровка патрубка; 6 – перехідник шламопроводу; 7 – манометр.

Корпус класифікатора 1 представляє собою циліндр з похилим днищем, через яке проходить патрубок для зливу підситного продукту. На кришці корпуса встановлений приймальний патрубок 6 для підводу грубо молотого шламу в гідрокласифікатор. В корпусі передбачені люки для промивки сита.

Класифікаційне сито 2 представляє собою циліндр, виконаний із щілеподібної колосникової сітки з вертикальним розташуванням колосників поперек руху шламу). Всередині сита розташована гвинтова напрямна 4 у вигляді шнека.

Вихідний шлам, який підлягає розділенню, подається насосом під тиском 0,05 – 015 МПа у приймальний патрубок 6, потім - на внутрішню поверхню сита 2 між витками гвинтової напрямної 4, де закручується навкруги огороджувальної стінки. Внаслідок дії відцентрової сили потік шламу притискається до колосникової поверхні сита, дрібнодисперсна фракція через щілини сита проходить у підрешітний простір і далі в шламовий басейн. Крупнодисперсна фракція проходить всередині класифікаційного сита вниз і через патрубок у днищі корпусу направляється самотечією в млин на допомел.

6.5.2. Повітряна сепарація – процес розділення сипких матеріалів на фракції у повітряному або газовому потоці. Процес використовується при розмірах зерен матеріалу, менших за 1 мм.

Повітряні сепаратори в промисловості широко застосовують у помольних установках, що працюють по замкненому циклу. У цих випадках суттєво підвищується продуктивність і знижуються витрати енергії млинів внаслідок безперервного відбору готового продукту. При використовуванні гарячих газів у повітряних сепараторах легко суміщаються процеси сортування та сушіння матеріалів.

В реальних умовах роботи сепараторів точне розділення часток по заданому розміру неможливе, оскільки неможливо забезпечити ідеально стабільний режим їх роботи. Швидкість руху часток безперервно коливається через зміну концентрації часток, їх розмірів, форми та ін. Внаслідок цього, дрібний клас (фракція) забруднюється крупними частинками, а крупний – дрібними.

Ефективність сортування шляхом сепарації визначається за формулою

![]() , (6.52)

, (6.52)

де ![]() і m0 – маса дрібного продукту, відповідно, після сепаратора

і в вихідному матеріалі.

і m0 – маса дрібного продукту, відповідно, після сепаратора

і в вихідному матеріалі.

Засміченість продукту

![]() , (6.53)

, (6.53)

де ![]() і

і ![]() – маса

проби продукту відповідно після сепаратора і після відсіву дрібної фракції.

– маса

проби продукту відповідно після сепаратора і після відсіву дрібної фракції.

У виробничих умовах ефективність розділення складає 67-80%, а засміченість – 60-70%.

Розділення суміші сипучих матеріалів на класи в повітряних сепараторах відбувається внаслідок різнонаправленої дії масових сил і сил аеродинамічного опору на частинки різних розмірів і, внаслідок цього, більшої швидкості руху більш крупних часток. Схеми апаратів повинні забезпечувати регулювання сил, які діють на частку, і рух часток різної крупності в різних напрямках. Частки граничного розміру знаходяться в динамічній рівновазі і, в залежності від коливань режиму руху газової суміші, потрапляють в крупний або дрібний клас.

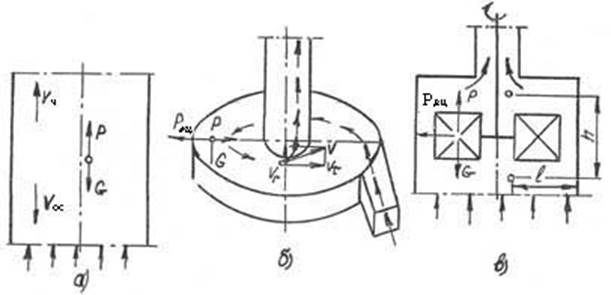

На

рис.

6.18

показані три характерні схеми робочих зон сепараторів.

Напрямок руху часток у вертикальному газовому потоці (рис. 6.18,а) залежить від

співвідношення аеродинамічної сили та сили тяжіння, які діють на частку. При

рівності діючої на частку аеродинамічної сили газу Р і сили тяжіння G, частинка зависає

в потоці газу. Розмір такої частинки є «границею» розділення суміші. Дрібніші частки виносяться потоком

газу зі швидкістю ![]() , а більш крупні –

випадають зі швидкістю

, а більш крупні –

випадають зі швидкістю ![]() .

.

Рис. 6.18. Принципові схеми робочих зон повітряних сепараторів:

а) вертикально-протитечійної;б) протитечійно-відцентрової (циклонної);

в) відцентрової поперечно-поточної.

Таким чином, розмір частки, яка зависає у даному повітряному потоці називають границею розділення, а швидкість повітряного потоку, в якому частка зависає, - швидкістю витання.

Аеродинамічну

силу газу, яка діє на частку неправильної форми, умовно заміняють еквівалентною

силою, яка діє на сферичну частку того ж об’єму і маси, цю заміну враховують

коефіцієнтом форми частки ![]() . По

методу В.А. Баумана аеродинамічну силу можна визначити за

формулою

. По

методу В.А. Баумана аеродинамічну силу можна визначити за

формулою

![]() , (6.54)

, (6.54)

де ![]() – коефіцієнт

аеродинамічного опору кулеподібної частки;

– коефіцієнт

аеродинамічного опору кулеподібної частки; ![]() – густина газу,

кг/м3; d – приведений

розмір частки;

– густина газу,

кг/м3; d – приведений

розмір частки; ![]() – швидкість

обтікання частки газом, м/с.

– швидкість

обтікання частки газом, м/с.

Коефіцієнт форми

для кулеподібних часток ![]() =1,0; для

пірамідальних

=1,0; для

пірамідальних ![]() =1,5; для

продовгуватих

=1,5; для

продовгуватих ![]() =1,76; для

голчастих

=1,76; для

голчастих ![]() =3,8.

=3,8.

Коефіцієнт

![]() залежить від

режиму руху газів, який оцінюється числом Рейнольдса. При швидкості

руху газу в сепараторах 4-20 м/с і розмірі часток 0,1-1,0

мм число Рейнольдса Re=50…2000. При такому режимі

залежить від

режиму руху газів, який оцінюється числом Рейнольдса. При швидкості

руху газу в сепараторах 4-20 м/с і розмірі часток 0,1-1,0

мм число Рейнольдса Re=50…2000. При такому режимі ![]() . Умовою

витання часток є P=G , або

. Умовою

витання часток є P=G , або

![]() . (6.55)

. (6.55)

При цьому частки «зависають» і швидкість обтікання їх повітрям або газом дорівнює абсолютній швидкості руху повітря.

Діаметр частки, по якому проходить границя розділення, з (6.55):

![]() ,

(6.56)

,

(6.56)

а швидкість витання

часток розміром ![]() :

:

![]() . (6.57)

. (6.57)

Якщо

частка рухається в потоці газу (P≠G), то

швидкість її руху дорівнює різниці швидкостей руху газу і витання частинки: ![]() .

.

У протитечійно-відцентровій або циклонній зоні розділення (рис.6.18,б) газ рухається по спіралі. Дрібні частки, для яких аеродинамічна сила газу Р більша за відцентрову силу Рвц, рухаються до центру, а крупні – до периферії. Умова рівноваги часток граничного розміру Рвц=Р, або

![]() , (6.58)

, (6.58)

звідки граничний діаметр розділення

![]() , (6.59)

, (6.59)

де ![]() – дотична і

радіальна складова швидкості потоку газу, м/с.

– дотична і

радіальна складова швидкості потоку газу, м/с.

У відцентровій

поперечно-поточній зоні розділення (рис.6.18,в) на частку діє відцентрова сила Рвц, аеродинамічна

сила газу Р, спрямована вгору, і сила тяжіння G. Крупні частки,

на які переважний

вплив мають

відцентрові сили, рухаються в

горизонтальному напрямку до периферії і, при дотику до стінки, втрачають швидкість і осідають. Дрібні частки

виносяться потоком вгору. Частинки граничного розміру протягом деякого часу

переміщуються по вертикалі на

відстань h і по горизонталі

на відстань l. Границю розділення можна визначити

із умови рівності часу руху частки по вертикалі і горизонталі: ![]() , де

, де![]() – швидкості руху

часток відповідно по

вертикалі і горизонталі.

– швидкості руху

часток відповідно по

вертикалі і горизонталі.

Швидкість руху

частки по вертикалі ![]() . Швидкість руху

частки по горизонталі,

визначається із рівняння дії відцентрової сили і аеродинамічної

сили газу на частку в радіальному напрямку:

. Швидкість руху

частки по горизонталі,

визначається із рівняння дії відцентрової сили і аеродинамічної

сили газу на частку в радіальному напрямку:

![]() , (6.60)

, (6.60)

де ![]() – відцентрове прискорення, d - граничний

діаметр.

– відцентрове прискорення, d - граничний

діаметр.

Тоді

![]() . (6.61)

. (6.61)

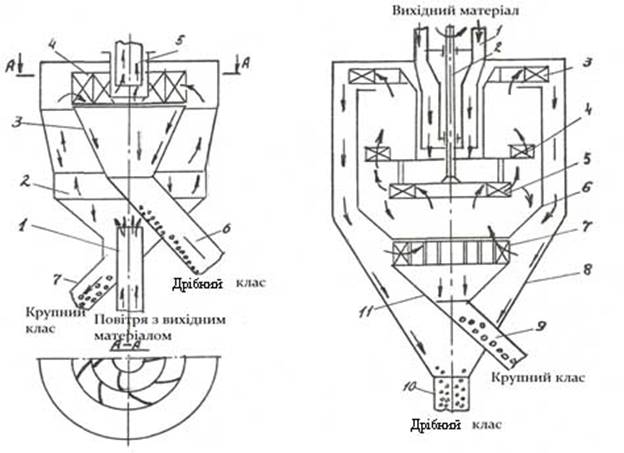

Конструкції повітряних сепараторів. В хімічній промисловості переважне розповсюдження отримали прохідні і циркуляційні сепаратори (рис. 6.19).

а) б)

Рис. 6.19. Схеми повітряних сепараторів:

а) – прохідного: 1 – вхідний патрубок; 2 – зовнішній корпус; 3 – внутрішній конус; 4 – напрямні лопаті; 5 – труба відпрацьованого повітря; 6 – патрубок дрібного класу; 7 – патрубок крупного класу;

б) – циркуляційного: 1 – патрубок вхідного продукту; 2 – вал; 3 – вентилятор; 4 – крильчатка; 5 – диск; 6 – внутрішній корпус; 7 – жалюзі; 8 - зовнішній корпус; 9 – патрубок крупного класу; 10 – патрубок дрібного класу.

В прохідному сепараторі (рис.6.19,а) матеріал подається разом із стисненим повітрям, яке використовується також для розділення суміші, по патрубку 1 в корпус сепаратора 2. При розширенні каналу всередині корпусу швидкість потоку зменшується і крупні частки випадають із суміші під дією сили тяжіння. Повітряний потік проходить по напрямним лопатям 4 у внутрішній конус 3, закручується в ньому, і завдяки цьому під дією відцентрових сил випадають дрібні частинки. Крупніші частки відводяться із сепаратора по патрубку 7, дрібні – по патрубку 6, повітря – по трубі 5. Границю розподілу регулюють дроселюванням вхідного потоку або зміною кута повороту лопатей 4.

Недолік прохідних сепараторів – висока витрата повітря.

На рис. 6.19,б наведена схема циркуляційного повітряного сепаратора з розпилювальним диском і крильчаткою. Такі сепаратори більш компактні і економічні, оскільки в одному агрегаті об’єднані джерело руху повітря (вентилятор), сепараційні і осаджувальні пристрої.

Вихідний матеріал поступає через патрубок 1 на обертовий разом із валом 2 диск 5, з якого скидається під дією відцентрової сили. Крупні частки падають під дією сили тяжіння або відкидаються відцентровою силою до стінок внутрішнього корпусу 6, де втрачають швидкість і також спускаються у воронку 11, утворюючи крупний клас, який виводиться із сепаратора по трубі 9.

Вентилятор 3 і крильчатка 4, встановлені на валу 2 обертаються разом із диском 5, засмоктують повітря із нижньої зони, яке перетинає потік скинутого з диску 5 матеріалу, захоплює середні і дрібні частки, виносить їх в зону обертання крильчатки 4. Тут під дією відцентрових сил потоку, який обертається, середні частки відкидаються до стінок корпуса 6 і сповзають в крупний продукт. Дрібні частки разом з повітрям проходять через вентилятор 3 в простір між зовнішнім і внутрішнім корпусами, де повітря рухається вниз по спіралі. Окружна швидкість повітря в цій зоні максимальна, внаслідок чого дрібні частки, які є в ньому, відкидаються відцентровою силою до стінок корпуса 8, втрачають швидкість і опускаються по трубі 10, утворюючи дрібний клас. Повітря через жалюзі 7 поступає знову у внутрішній корпус, захоплюючи дрібні частки, які випадково потрапили в крупний продукт. Границю розподілу можна регулювати зміною радіуса розташування лопаток крильчатки 4 і кута установки напрямних жалюзів 7.

6.5.3. Очищення газів і повітря від пилу. Промислове очищення газів від зважених у них твердих або рідких часток проводиться для зменшення забрудненості повітря, уловлювання з газу цінних продуктів або видалення з нього шкідливих домішок.

У промислових умовах пил утворюється в результаті механічного подрібнення твердих тіл (при дробленні, стиранні, транспортуванні і т.ін.), горінні палива (зольний залишок), при конденсації пари, а також при хімічній взаємодії газів з утворенням твердого продукту. Розміри часток пилу коливаються при цьому в значному діапазоні – від 0,001 до 70 мкм.

Ступінь очищення газу η визначається наступним чином:

![]() (6.62)

(6.62)

де ![]() -

кількість зважених часток у вихідному (забрудненому) і очищеному газі

відповідно, кг/с;

-

кількість зважених часток у вихідному (забрудненому) і очищеному газі

відповідно, кг/с; ![]() – об’ємні

витрати вихідного і очищеного газу, приведені до нормальних умов, м3/с;

– об’ємні

витрати вихідного і очищеного газу, приведені до нормальних умов, м3/с;

![]()

![]() - концентрації

зважених часток у запиленому газі, приведеному до нормальних умов, кг/м3.

- концентрації

зважених часток у запиленому газі, приведеному до нормальних умов, кг/м3.

Розрізняють наступні способи очищення газів:

- осадження під дією сил тяжіння (гравітаційне очищення);

- осадження під дією інерційних, зокрема, відцентрових сил,

- фільтрування;

- мокре очищення;

- осадження під дією електростатичних сил (електричне очищення).

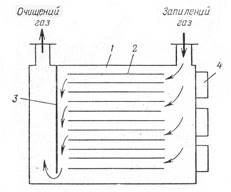

Очищення газів від пилу під дією сил тяжіння проводять в пилоосаджувальних камерах (рис. 6.20). Запилений газ поступає в корпус камери 1, в якому встановлені горизонтальні полиці 2. Відстань між полицями складає 100÷300 мм. Газ проходить в каналах між полицями, при цьому на поверхні останніх осідає пил. Пройшовши полиці, газ огинає вертикальну відбивну перегородку 3 і видаляється з камери.

Рис.6.20. Пилоосаджувальна камера:

1 — корпус; 2 — полиці; 3 — відбивна перегородка; 4 — люки для видалення пилу

Основне призначення перегородки 3 - забезпечити рівномірний розподіл газу між полицями; крім того, при обгинанні перегородки під дією сил інерції з газу видаляється частина пилу. Пил, що осів на полицях, періодично видаляється за допомогою скребків через люки 4 або ж змивається водою.

Хоча поверхня осадження при великому числі полиць може бути достатньо велика, проте ступінь очищення газу від пилу в цих апаратах зазвичай не перевищує 30÷40%, причому, частинки розміром 5 мкм і менше взагалі не відділяються від газу. Тому пилоосаджувальні камери використовують для попереднього грубого очищення сильно запилених газів, що містять частинки розміром не менше декількох десятків мікрометрів.

Циклони. Циклонний процес отримав свою назву від циклонів - апаратів для розділення пилу. Пізніше почали використовувати апарати, що працюють за тим же принципом, для розділення суспензій - гідроциклони. Застосовують циклонний процес і для відділення газу від крапель рідини.

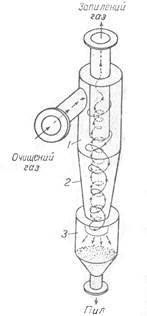

Схема циклону показана на рис. 6.21. Циклон складається з циліндрового корпусу 1 з конічним днищем 2. Запилений газ вводиться в корпус 1 через штуцер тангенціально зі швидкістю 20÷30 м/с. Завдяки тангенціальному введенню він набуває спірального обертального руху навколо труби для виведення очищеного газу, розташованою по осі апарату. Частинки пилу під дією відцентрової сили відкидаються до стінок корпусу. У апараті створюються два спіральні потоки: зовнішній потік запиленого газу, який рухається вниз уздовж поверхні стінок циклону, і внутрішній потік очищеного газу, який піднімається вгору, розташовуючись поблизу осі апарату, і видаляється з нього. Пил концентрується поблизу стінок і переноситься потоком в розвантажувальний бункер 3.

Рис. 6.21. Циклон:

1 — циліндровий корпус; 2 — конічне днище; 3 — розвантажувальний бункер

Ступінь очищення газу в циклонах тим більше, чим більше фактор

розділення, що є співвідношенням відцентрової сили та сили ваги, що діють на

частку:

Ступінь очищення газу в циклонах тим більше, чим більше фактор

розділення, що є співвідношенням відцентрової сили та сили ваги, що діють на

частку: ![]() . З цього виразу видно, що

. З цього виразу видно, що ![]() можна збільшити або шляхом зменшення радіусу обертання

газового потоку, або збільшенням його швидкості, що пов'язане зі значним

зростанням гідравлічного опору і збільшенням турбулентності газового потоку

(яка погіршує процес осадження і сприяє перемішуванню очищеного газу із

запиленим). В той же час зменшення радіусу циклону призводить до зниження його

продуктивності. Тому при великих витратах запиленого газу замість одного

циклону великого діаметру застосовують декілька циклонних елементів меншого

розміру, об'єднаних в одному корпусі. Такі апарати називають батарейними

циклонами (мультициклонами).

можна збільшити або шляхом зменшення радіусу обертання

газового потоку, або збільшенням його швидкості, що пов'язане зі значним

зростанням гідравлічного опору і збільшенням турбулентності газового потоку

(яка погіршує процес осадження і сприяє перемішуванню очищеного газу із

запиленим). В той же час зменшення радіусу циклону призводить до зниження його

продуктивності. Тому при великих витратах запиленого газу замість одного

циклону великого діаметру застосовують декілька циклонних елементів меншого

розміру, об'єднаних в одному корпусі. Такі апарати називають батарейними

циклонами (мультициклонами).

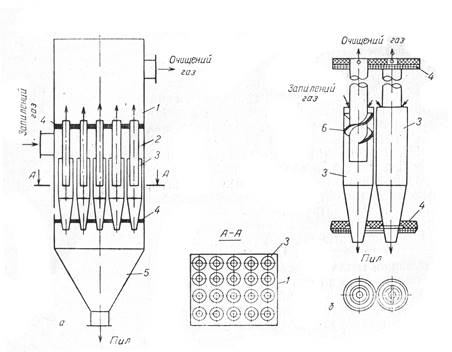

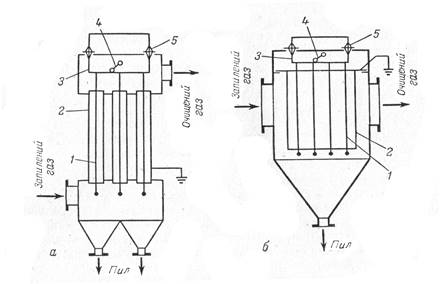

На рис. 6.22 показані батарейний циклон і його елементи. У загальному корпусі циклону 1 розташовані циклонні елементи 3, герметично закріплені в трубних решітках 4. Запилений газ через вхідний штуцер поступає в газорозподільну камеру 2, а з неї - в циклонні елементи, в кільцевий простір між корпусом елементу 3 і патрубком для виведення очищеного газу. У цьому просторі розміщені лопатеві пристрої 6, які додають газовому потоку обертальний рух. Пил відкидається до стінок, рухається вниз по спіралі і зсипається зі всіх елементів в загальний бункер 5. Очищений газ виходить з елементів по трубах в загальну камеру і видаляється з апарату через верхній штуцер.

Діаметр одиночних циклонів зазвичай складає від 40 до 1000 мм, а елементів батарейних циклонів - від 40 до 250 мм.

Гідроциклони і мультигідроциклони аналогічні за конструкцією циклонам і мультициклонам.

Ступінь очищення газів від пилу в циклонах

складає для частинок діаметром 5 мкм 30![]() 85%, діаметром 10 мкм - 70

85%, діаметром 10 мкм - 70![]() 95%, діаметром 20 мкм - 95

95%, діаметром 20 мкм - 95![]() 99%. У батарейних циклонах ступінь очищення газу є дещо

меншою - для вказаних вище розмірів (5, 10 і 20 мкм) вона складає відповідно 65

99%. У батарейних циклонах ступінь очищення газу є дещо

меншою - для вказаних вище розмірів (5, 10 і 20 мкм) вона складає відповідно 65![]() 85, 85

85, 85![]() 90, 90

90, 90![]() 95%. Висока ступінь очищення газів досягається

в циклонах з великим гідравлічним опором.

95%. Висока ступінь очищення газів досягається

в циклонах з великим гідравлічним опором.

Апарати для проведення циклонного процесу характеризуються простотою конструкції, відсутністю рухомих частин, можливістю обробки хімічно агресивних середовищ. Вони забезпечують підвищений ступінь розділення в порівнянні з апаратами гравітаційного осадження, компактніші.

Рис. 6.22. Батарейний циклон (а) і його елементи (б):

1 — корпус; 2 — газорозподільна камера; 3 — корпуса циклонних елементів;

4 — трубні грати; 5 — бункер для пилу; 6 — лопатеві пристрої для закручування газового потоку всередині елементів

До їх недоліків відносяться порівняно високий гідравлічний опір, невисока ступінь уловлювання частинок розміром менше 10 мкм, механічне стирання корпусу апарату твердими частинками, чутливість до коливань навантаження по газу або рідині. Тому апарати циклонного типу не рекомендується використовувати, якщо потрібно уловлювати частинки розміром менше 10 мкм і частинки, що володіють сильною абразивною дією.

Фільтри для очищення газів. Залежно від типу фільтрувальної перегородки розрізняють наступні фільтри для очистки газів:

а) з гнучкими пористими перегородками з природних, синтетичних і мінеральних волокон (тканинні матеріали), нетканих волокнистих матеріалів (повсть, картон та ін.);

б) із напівжорсткими пористими перегородками (шари з волокон, металевих сіток і ін.);

в) із жорсткими пористими перегородками (з кераміки, пластмас, спечених або спресованих металевих порошків);

г) із зернистими перегородками (шари коксу, гравію, піску і ін.).

Вибір фільтрувальної перегородки визначається розміром дисперсних частинок, температурою газу, його хімічними властивостями, а також допустимим гідравлічним опором.

Пристрій і принцип роботи фільтрів для очищення газів розглянемо на прикладі рукавних фільтрів, що відносяться до фільтрів з гнучкими пористими перегородками.

Рис 6.23. Рукавний фільтр:

Рис 6.23. Рукавний фільтр:

1 - рукави з кільцями жорсткості; 2 - трубні решітки; 3 – розванта-жувальний бункер; 4 - шнек; 5 - пристрій для струшування рукавів

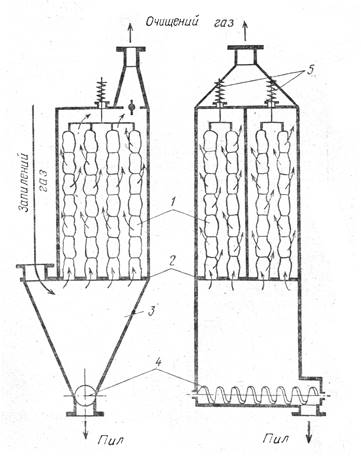

Рукавний фільтр (рис. 6.23) представляє собою корпус, в якому знаходяться тканинні мішки (рукави) 1. Нижні відкриті кінці рукавів закріплені на патрубках трубних решіток 2. Верхні закриті кінці рукавів підвішені на загальній рамі. Запилений газ вводиться в апарат через штуцер і потрапляє всередину рукавів. Проходячи через тканину, з якої виготовлені рукави, газ очищається від пилу і виходить з апарату через верхній штуцер.

Пил осідає на внутрішній поверхні і в порах тканини, при цьому гідравлічний опір зростає. Коли він досягає максимально допустимого значення, рукави очищають. Для цього їх струшують за допомогою пристрою 5, пил падає в розвантажувальний бункер 3 і видаляється з апарату шнеком 4. Крім того, рукави продувають повітрям, що подається із зовнішнього їх боку, тобто в напрямі, зворотному напряму руху газу, що очищається. Для того, щоб рукави при продуванні не сплющувалися, вони забезпечені кільцями жорсткості.

Щоб забезпечити безперервність процесу газоочищення, рукавні фільтри роблять із декількох секцій: поки в одних секціях відбувається фільтрування, в інших проводиться регенерація рукавів.

Для виготовлення рукавів зазвичай використовують бавовняні і шерстяні тканини. При цьому можлива температура газу і продувального повітря обмежена теплостійкістю тканини. Нижня межа цієї температури повинна бути принаймні на 1000C вище за точку роси (температури конденсації вологи з газу), інакше тканина швидко зволожується, забруднюється, і її гідравлічний опір різко зростає.

Основною перевагою рукавних фільтрів є висока ступінь очищення газів від

тонкодисперсного пилу (частинки розміром 1 мкм уловлюються на 98![]() 99%).

99%).

До недоліків відносяться високий гідравлічний опір (до 2500 Па), порівняно швидкий знос тканини і закупорювання її пір, непридатність для очищення вологих газів, а також газів, що мають високу температуру. Останнього недоліку позбавлені фільтри з фільтрувальними перегородками на основі металів, кераміки і інших термостійких матеріалів (наприклад, патронні фільтри).

Осадження в електричному полі має суттєві переваги порівняно з іншими способами осадження. Електричне очищення засноване на іонізації молекул газу електричним розрядом при пропусканні його через електричне поле високого потенціалу.

У

промисловості електроосадження зважених часток проводять таким чином: газовий

потік направляється всередину трубчастих (або між пластинчатими) позитивно

заряджених заземлених електродів (анодів). Всередині трубчастих електродів (або

між пластинчастими) натягують дроти, що виступають катодами. Електроди з’єднують

із джерелом постійного струму, яке створює між електродами електричне поле

напруженістю 400![]() кВ/м. Унаслідок високої різниці потенціалів

на електродах та неоднорідності електричного поля (ущільнення силових ліній

біля електрода з меншою поверхнею – катода) у шарі газу біля катода утворюється

потік електронів, які рухаються в напрямку анода. В результаті зіткнення

електронів з нейтральними молекулами газ іонізується, зовнішньою ознакою чого є

поява сяйва шару газу або виникнення «корони» біля катода. Під час іонізації

утворюються як позитивні, так і негативні іони. Позитивні іони залишаються біля

коронувального електрода, негативно заряджені прямують з великою швидкістю до

анода і під час зіткнення з твердими частками заряджають їх.

кВ/м. Унаслідок високої різниці потенціалів

на електродах та неоднорідності електричного поля (ущільнення силових ліній

біля електрода з меншою поверхнею – катода) у шарі газу біля катода утворюється

потік електронів, які рухаються в напрямку анода. В результаті зіткнення

електронів з нейтральними молекулами газ іонізується, зовнішньою ознакою чого є

поява сяйва шару газу або виникнення «корони» біля катода. Під час іонізації

утворюються як позитивні, так і негативні іони. Позитивні іони залишаються біля

коронувального електрода, негативно заряджені прямують з великою швидкістю до

анода і під час зіткнення з твердими частками заряджають їх.

Отримавши негативний заряд, тверді частки під дією електричного поля переміщуються до анода, де при контакті з останнім нейтралізуються і під впливом сили тяжіння падають вниз.

Для розділення газових суспензій в електричному полі використовують апарати, які називають електрофільтрами, двох конструктивних модифікацій: трубчасті і пластинчасті.

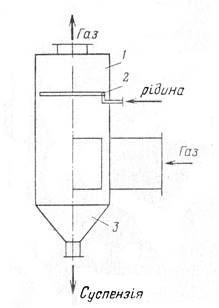

Трубчастий електрофільтр (рис. 6.24,а) представляє собою апарат, в якому розташовані осаджувальні електроди 2, виконані

у вигляді труб діаметром 0,1![]() 0,3 м і завдовжки 3

0,3 м і завдовжки 3![]() 4 м. По осі труб проходять коронувальні електроди 1

з дроту діаметром 1,5

4 м. По осі труб проходять коронувальні електроди 1

з дроту діаметром 1,5![]() 2 мм, які підвішені до рами 3, що спирається

на ізолятори 5. Запилений газ входить в апарат через

штуцер внизу і далі рухається усередині труб 2. Пил

осідає на їх стінках, а очищений газ виходить з апарату через штуцер вгорі. У

сухих електрофільтрах пил видаляється періодично шляхом струшування електродів

за допомогою спеціального пристрою 4. У мокрих електрофільтрах

частинки, що осіли, видаляються періодично або безперервно промивкою

внутрішньої поверхні електродів водою.

2 мм, які підвішені до рами 3, що спирається

на ізолятори 5. Запилений газ входить в апарат через

штуцер внизу і далі рухається усередині труб 2. Пил

осідає на їх стінках, а очищений газ виходить з апарату через штуцер вгорі. У

сухих електрофільтрах пил видаляється періодично шляхом струшування електродів

за допомогою спеціального пристрою 4. У мокрих електрофільтрах

частинки, що осіли, видаляються періодично або безперервно промивкою

внутрішньої поверхні електродів водою.

Аналогічно облаштовані і працюють пластинчасті електрофільтри (рис. 6.24,б). Основна відмінність їх від трубчастих полягає в тому, що

Рис.6.24. Трубчастий (а) і пластинчастий (б) електрофільтри:

1 - коронувальні електроди (катоди): 2 - осаджувальні електроди (аноди); 3 - рама; 4 - пристрій для струшування електродів; 5 - ізолятори

осаджувальні електроди виконані у вигляді прямокутних пластин або сіток, натягнутих на рами. Пластинчасті електрофільтри компактніші, ніж трубчасті, з них легше видаляється пил. У свою чергу, трубчасті електроди дозволяють отримати велику напругу електричного струму, і тому продуктивніші, вони забезпечують краще відділення важко вловлюваного пилу і туманів.

Хоча

електрофільтри працюють при високій напрузі постійного струму (40![]() 75 кВ), витрата електроенергії в них невелика і

зазвичай складає 0,2

75 кВ), витрата електроенергії в них невелика і

зазвичай складає 0,2![]() 0,3 кВт-год. на 1000 м3 газу. Гідравлічний опір електрофільтрів

менший, ніж у більшості інших апаратів газоочищення, і складає 150

0,3 кВт-год. на 1000 м3 газу. Гідравлічний опір електрофільтрів

менший, ніж у більшості інших апаратів газоочищення, і складає 150![]() 200 Па. Ступінь очищення газу від пилу досягає 95

200 Па. Ступінь очищення газу від пилу досягає 95![]() 99%.

99%.

Електрофільтри характеризуються відносно високою вартістю, складні в експлуатації, непридатні для очищення газів від частинок з малим електроопором.

Мокре очищення газів. Мокре очищення застосовують для очищення газів від пилу або туману. Як промивна рідина зазвичай використовується вода, рідше - водні розчини соди, сірчаної кислоти і інших речовин.

Поверхнею контакту фаз між газом і рідиною може бути поверхня стікаючої рідкої плівки (насадкові і відцентрові скрубери), поверхня крапель (порожнисті скрубери, скрубери Вентурі), бульбашок газу (барботажні пиловловлювачі).

При мокрому уловлюванні (за винятком процесу в скруберах Вентурі) гази ефективно очищаються від частинок розміром не менше 3 - 5 мкм.

Частинки меншого розміру уловлюються погано, що обумовлене двома причинами. По-перше, дрібні частинки рухаються спільно з газовим потоком і огинають мокру поверхню, не стикаючись з нею. По-друге, поблизу мокрої поверхні є пограничний газовий шар, який дрібна частинка далеко не завжди може подолати. У скруберах Вентурі, де газ рухається з високою швидкістю, сили інерції, що виникають при руйнуванні вихорів, дозволяють частинкам долати пограничний ламінарний шар. Тому в цих апаратах можливе уловлювання твердих частинок розміром 1-2 мкм і крапельок туману діаметром до 0,2 мкм.

Мокре очищення газів найбільш ефективне у випадках, коли допустимі зволоження і охолоджування газу, що очищається, а відокремлювані частинки мають незначну цінність. При мокрому очищенні утворюються стічні води, що містять уловлені з газу дисперсні частинки. Якщо останні можуть викликати забруднення навколишнього середовища, необхідно передбачити їх відділення у відстійниках або пристроях циклонного типу. При цьому освітлену рідину повторно використовують для мокрого очищення. Таким чином, одночасно забезпечуються захист навколишнього середовища від забруднення і економія свіжої води, яка потрібна лише для підживлення в кількості, що втрачається зі шламами. Повторне використання освітленої рідини робить економічно доцільним відділення від рідини частинок і в тих випадках, коли вони нешкідливі для навколишнього середовища.

Порожнисті скрубери. Простими апаратами для мокрого очищення і одночасного охолоджування газів є порожнисті скрубери - вертикальні колони круглого або прямокутного перетину. Колона зрошується водою, яка розбризкується через форсунки. Запилений газ може подаватися як знизу колони, так і зверху. Останній варіант переважний, якщо мокре очищення використовується для попередньої обробки газів перед очищенням їх від пилу в сухих електрофільтрах, рукавних фільтрах і т. д. В цьому випадку досягається більш рівномірний розподіл газу по перетину колони і інтенсифікується процес його охолоджування. Рідина з уловленим пилом виводиться знизу з конічного днища.

Якщо порожнистий скрубер використовують головним чином для охолоджування газів, то витрата рідини складає 0,3 ÷ 0,5 м3 на 1000 м3 газу. Якщо основним завданням є очищення газу від пилу, витрата рідини складає від 3 до 10 м3 на 1000 м3 газу.

Ступінь уловлювання пилу тим більше, чим більше витрата зрошувальної рідини, запилення газу і розмір частинок пилу, але зазвичай не перевищує 60 ÷ 75%. Гідравлічний опір порожнистих скруберів невеликий і складає 100 ÷ 250 Па.

Насадкові скрубери. У насадкових скруберах перетин колони заповнюється насадкою, по якій у вигляді плівки стікає рідина. Протитечією до неї рухається газ, що подається в нижню частину колони. Змочена поверхня насадки і є поверхнею контакту фаз.

Витрата рідини в насадкових скруберах складає 1,5÷6 м3 на 1000 м3 газу. Гідравлічний опір їх (200 ÷ 300 Па) невеликий, хоча і більший, ніж у порожнистих скруберів.

Ступінь уловлювання пилу в насадкових скруберах залежить від тих же чинників, що і в порожнистих. Зазвичай уловлюється до 70% частинок розміром 2 ÷ 5 мкм, крупніший пил уловлюється на 80 ÷ 90%. Частинки розміром 1 мкм і менше уловлюються погано.

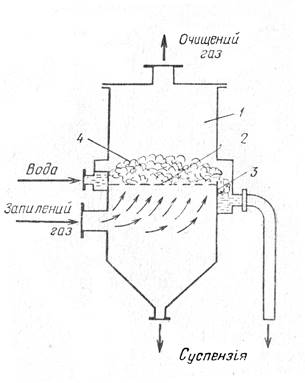

Відцентрові

скрубери. У цих

скруберах процес мокрого очищення інтенсифікується завдяки проведенню його в

полі відцентрових сил. Схема відцентрового скрубера представлена на рис. 6.25.

Відцентрові

скрубери. У цих

скруберах процес мокрого очищення інтенсифікується завдяки проведенню його в

полі відцентрових сил. Схема відцентрового скрубера представлена на рис. 6.25.

Рис. 6.25. Відцентровий скрубер

1- корпус; 2 – кільцева зрошувальна труба; 3 – конічне днище

Запилений газ поступає зі швидкістю порядку 20 м/с в циліндровий корпус 1 через вхідний патрубок прямокутного перетину, розташований тангенціально, і набуває обертального руху.

Внутрішня поверхня корпусу безперервно зрошується з сопел (на рис. не показані), до яких підводиться рідина з кільцевої живильної труби 2. Струмінь, що виходить з сопла, прямує у бік обертання запиленого газу, тангенціально до поверхні корпусу і змочує її. Далі рідина тонкою плівкою стікає по поверхні корпусу.

Зважені в потоці газу, що піднімається по гвинтовій лінії, частинки пилу під дією відцентрової сили відкидаються до стінок скрубера, змочуються плівкою рідини і уловлюються нею. У патрубка входу газу плівка руйнується, утворюючи туман, на поверхні крапель якого також осідає деяка частина пилу. Рідина з поглиненим пилом (суспензія) виводиться з апарату через конічне днище 3. Очищений газ видаляється через вихідний патрубок.

Витрата рідини у відцентрових скруберах складає 0,1 ÷ 0,2 м3 на 1000 м3 газу, що очищається. Гідравлічний опір залежить від швидкості газу у вхідному патрубку і діаметру скрубера. При швидкості газу на вході в скрубер 20 м/с він складає 500 ÷ 800 Па.

Ступінь уловлювання пилу більший, ніж у насадкових скруберах: частинки розміром 2 ÷ 5 мкм уловлюються приблизно на 90%, а розміром 15 ÷ 20 мкм - більш ніж на 95%.

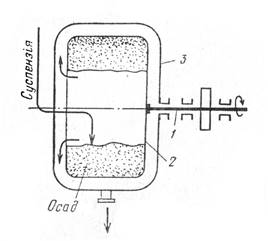

Барботажні (пінні) пиловловлювачі. Їх використовують для очищення сильно запилених газів. У таких апаратах рідина, що взаємодіє з газом, приводиться в стан рухомої піни, що забезпечує велику поверхню контакту фаз.

Барботажний пиловловлювач (рис. 6.26) представляє собою циліндровий або прямокутний корпус 1, в якому знаходиться перфорована тарілка 2. Вода або інша промивна рідина через штуцер подається на тарілку. У нижню частину апарату через патрубок подається запилений газ. Проходячи через отвори тарілки, газ барботує через рідину, перетворюючи її на шар рухомої

Рис. 6.26. Барботажний (пінний) пиловловлювач:

1 – корпус; 2 – тарілка з перфорацією; 3 – переточний поріг; 4 – шар піни на тарілці

піни 4. У шарі піни пил поглинається рідиною, частина якої видаляється з апарату через переточний поріг 3, а інша частина зливається через отвори в тарілці, промиваючи їх і уловлюючи в просторі під тарілками крупні частинки пилу. Суспензія, що утворюється, виводиться з нижньої частини апарату.

При великому вмісті пилу в газі і високих вимогах до якості очищення використовують апарати з двома-трьома, а іноді і з більшим числом тарілок.

Витрата рідини в барботажних пиловловлювачах складає 0,2 ÷ 0,3 м3 на 1000 м3 газу. Гідравлічний опір одно тарілкових апаратів 500 ÷ 1000 Па.

Пил з частинками розміром більше 20 ÷ 30 мкм уловлюється в барботажних апаратах практично повністю. Частинки розміром 5 мкм уловлюються на 80 - 90%. Частинки менших розмірів уловлюються помітно гірше, особливо у разі гідрофобного пилу.

При роботі барботажних пиловловлювачів недопустимі значні коливання витрати газу, оскільки це може привести до порушення пінного режиму і забруднення отворів тарілки.

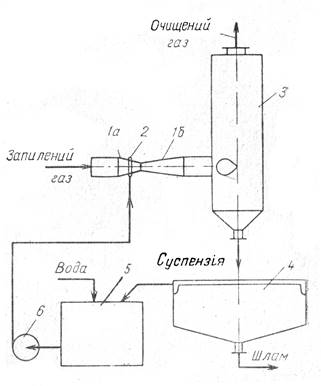

Скрубери Вентурі. Ці апарати застосовують для очищення газів від пилу з переважним змістом фракцій дрібних частинок.

На рис. 6.27 показана схема очищення газу, основним апаратом якого є скрубер Вентурі. Запилений газ вводиться через конфузор в трубу Вентурі 1. Через отвори в стінці конфузора туди ж вприскується вода за допомогою розподільного пристрою 2. У горловині труби швидкість газу досягає порядка 100 м/с. Стикаючись з газовим потоком, вода розпилюється на дрібні краплі.

Високий ступінь турбулентності газового потоку сприяє коагуляції порошинок з краплями рідини. Відносно крупні краплі рідини разом з поглиненими частинками проходять через дифузор труби Вентурі, де їх швидкість знижується до 20 ÷ 25 м/с, і потрапляють в циклонний сепаратор 3. Тут краплі під дією відцентрової сили відділяються від газу і у вигляді суспензії видаляються з нижньої конічної частини.

Схема, приведена на рис. 6.27, показує також один з прикладів економії води при мокрому очищенні газів. Так, суспензія, що виходить з циклонного сепаратора, прямує у відстійник 4. Шлам виводиться з нижньої частини відстійника, а освітлена вода з верхньої частини прямує в проміжну ємність 5, куди додається свіжа вода в невеликій кількості, необхідній для компенсації втрат води зі шламом. Далі вода з ємкості 5 насосом 6 знов направляється в розподільний пристрій 2 на трубі Вентурі.

Рис. 6.27. Схема очищення газу із застосуванням скрубера Вентурі:

1 – труба Вентурі (1а – дифузор, 1б - конфузор); 2 – розподільний пристрій для подачі води; 3 – циклонний сепаратор; 4 – відстійник для суспензії; 5 – проміжна ємність; 6 – насос

Для того, щоб скрубер Вентурі працював ефективно, необхідно очищений газ заздалегідь охолодити і наситити водяними парами, наприклад, в порожнистому скрубері. Інакше в трубі Вентурі відбуватиметься випаровування найдрібніших крапель рідини, які найактивніше беруть участь у взаємодії з частинками пилу.

Витрата води в скруберах Вентурі відносно висока: 0,7 ÷ 3 м3 на 1000 м3 газу. Гідравлічний опір більший, ніж в інших апаратах мокрого очищення: 3000 ÷ 7000 Па. Проте в скруберах цього типу ефективно уловлюються вельми дрібні частинки: на 95 ÷ 99% - тверді частинки розміром 1 ÷ 2 мкм і крапельки туману діаметром 0,2 ÷ 1 мкм.

6.5.4. Фільтрування. Фільтруванням називають процес розділення рідинних та газових суспензій з використанням пористих фільтрувальних перегородок, які затримують тверду (дисперсну) фазу і пропускають суцільну (рідину, газ). Шар твердих часток з деяким вмістом рідини називають осадом, а рідину, яка пройшла через перегородку – фільтратом. У промислових умовах цінними можуть бути або обидва продукти фільтрування (осад і фільтрат), або один з них.

Рушійною силою процесу фільтрування є різниця тиску ![]() по обидві

сторони фільтрувальної перегородки. В процесі фільтрування шар осаду

безперервно зростає, що призводить до збільшення його гідравлічного опору.

Різниця тиску

по обидві

сторони фільтрувальної перегородки. В процесі фільтрування шар осаду

безперервно зростає, що призводить до збільшення його гідравлічного опору.

Різниця тиску ![]() може створюватися

різними способами, в результаті чого здійснюються різні способи фільтрування.

може створюватися

різними способами, в результаті чого здійснюються різні способи фільтрування.

Якщо простір над фільтрувальною перегородкою сполучають із джерелом стисненого повітря, або простір під перегородкою – з джерелом вакууму, то відбувається процес фільтрування при постійній різниці тиску. При цьому швидкість процесу зменшується у зв’язку зі зростанням гідравлічного опору осаду внаслідок збільшення його товщини.

Якщо суспензію на фільтр подають поршневим насосом, продуктивність якого практично не залежить від напору, то здійснюється процес фільтрування при постійній швидкості. При цьому різниця тиску збільшується внаслідок збільшення опору шару осаду.

Якщо суспензію подають на фільтр насосом відцентрового типу, продуктивність якого зменшується при збільшенні гідравлічного опору осаду, що обумовлює збільшення різниці тиску, то відбувається процес фільтрування при змінних різниці тиску і швидкості процесу.

У промислових умовах під фільтруванням розуміють не тільки операцію розділення суспензії на фільтрат і осад, але і наступні обов’язкові операції промивання, продувки і сушки осаду на фільтрі.

Швидкість

фільтрування W визначають

як похідну об’єму фільтрату V по часу

τ, віднесену до поверхні фільтрування S: ![]() .

.

При

фільтруванні суспензії внаслідок невеликого розміру пор осаду і фільтрувальної

перегородки, а також малої швидкості руху рідкої фази процес фільтрування

відбувається в ламінарній області. При цьому в кожний момент часу швидкість

фільтрування прямо пропорційна різниці тисків ![]() і

зворотно пропорційна в’язкості рідини µ, а також сумарному

гідравлічному опору шару осаду

і

зворотно пропорційна в’язкості рідини µ, а також сумарному

гідравлічному опору шару осаду ![]() (м-1)

і фільтрувальної перегородки

(м-1)

і фільтрувальної перегородки ![]() (м-1):

(м-1):

![]() . (6.63)

. (6.63)

Рівняння

(6.63) називають основним рівнянням фільтрування. Для його інтегрування

необхідно встановити залежність між опором шару осаду і об’ємом отриманого

фільтрату. При цьому, зважаючи на незначне збільшення ![]() через

проникнення в пори перегородки твердих часток, з практичних міркувань

приймається

через

проникнення в пори перегородки твердих часток, з практичних міркувань

приймається ![]() Величина

Величина ![]() із

збільшенням товщини шару осаду змінюється від нуля на початку фільтрування до

максимального значення в кінці його. Нехтуючи впливом гравітаційного осадження

на утворення осаду, можна вважати, що об’єм осаду

із

збільшенням товщини шару осаду змінюється від нуля на початку фільтрування до

максимального значення в кінці його. Нехтуючи впливом гравітаційного осадження

на утворення осаду, можна вважати, що об’єм осаду ![]() прямо

пропорційний об’єму фільтрату V:

прямо

пропорційний об’єму фільтрату V: ![]() , де

, де ![]() -

коефіцієнт пропорційності, який визначається експериментально як об’єм осаду,

який утворюється при проходженні 1 м3 фільтрату.

-

коефіцієнт пропорційності, який визначається експериментально як об’єм осаду,

який утворюється при проходженні 1 м3 фільтрату.

Якщо виразити

об’єм осаду як  , (де

, (де ![]() - висота шару осаду), то:

- висота шару осаду), то:

, (6.64)

, (6.64)

звідки

(6.65)

(6.65)

Опір шару осаду можна виразити наступним чином:

, (6.66)

, (6.66)

де

![]() - питомий об’ємний опір осаду, м-2,

характеризує опір, що здійснюється потоку рідкої фази шаром осаду товщиною 1 м.

- питомий об’ємний опір осаду, м-2,

характеризує опір, що здійснюється потоку рідкої фази шаром осаду товщиною 1 м.

Підставивши (6.66) в (6.63), отримаємо

. (6.67)

. (6.67)

Якщо прийняти ![]() , тобто нехтуючи опором фільтрувальної

перегородки, з урахуванням (6.65) із рівняння (6.67) отримаємо:

, тобто нехтуючи опором фільтрувальної

перегородки, з урахуванням (6.65) із рівняння (6.67) отримаємо:

, (6.68)

, (6.68)

тобто,

питомий опір осаду чисельно рівний різниці тисків, необхідній для того, щоб

рідка фаза з в’язкістю 1 Па∙с фільтрувалась зі швидкістю 1 м/с через шар

осаду товщиною 1 м. Ця гіпотетична різниця тисків дуже велика, для осадів, що

сильно стискаються, ![]() досягає 1012 м-2 і

більше.

досягає 1012 м-2 і

більше.

Прийнявши ![]() , що відповідає початку фільтрування, коли на

фільтрувальній перегородці ще не утворився осад, із рівняння (6.67) отримаємо:

, що відповідає початку фільтрування, коли на

фільтрувальній перегородці ще не утворився осад, із рівняння (6.67) отримаємо:

![]() , (6.69)

, (6.69)

тобто,

опір фільтрувальної перегородки чисельно рівний різниці тисків, необхідній для

того, щоб рідка фаза з в’язкістю 1Па∙с фільтрувалась через фільтрувальну

перегородку зі швидкістю 1 м/с. Значення ![]() мають порядок до 1010 м-1.

мають порядок до 1010 м-1.

Розв’язуючи отримане диференціальне рівняння, можна отримати рівняння фільтрування для різних окремих випадків.

Конструкції фільтрів. За режимом роботи розрізняють фільтри періодичної і безперервної дії, обидва типи широко застосовують в промисловості для процесів фільтрування з утворенням осаду.

Нутч-фільтр представляє собою найпростіший фільтр періодичної дії, який працює під вакуумом або під надлишковим тиском.

На рис. 6.28 зображений закритий нутч-фільтр,

що працює під тиском (до 0,3 МПа).

На рис. 6.28 зображений закритий нутч-фільтр,

що працює під тиском (до 0,3 МПа).

Рис. 6.28. Закритий нутч-фільтр:

1 - корпус; 2 - обігрівальна оболонка; 3 - кільцева перегородка; 4 - днище, що відкидається; 5 - фільтрувальна перегородка; 6 - опірна решітка; 7 - сітка; 8 - знімна кришка; 9 - запобіжний клапан.

Нутч-фільтр складається з корпусу 1 із оболонкою 2, знімної кришки 8 і днища 4, що відкидається. На опірних решітках 6 розташовується фільтрувальна перегородка 5. Іноді в якості перегородки застосовують шар волокон. В цьому випадку необхідно використовувати захисну сітку 7. Над фільтрувальною перегородкою розташовують кільцеву перегородку 3, що підтримує осад під час його вивантаження. При цьому днище 4 опускається і повертається на такий кут, щоб осад було зручно знімати вручну з фільтрувальної перегородки.

Нутч-фільтр забезпечений штуцерами 9, 10 і 11 відповідно для подачі суспензії, стислого повітря і для видалення фільтрату. Для того, щоб тиск в апараті не перевищив допустимого, він споряджений запобіжним клапаном 12. В оболонку 2 зазвичай подають насичену водяну пару для підвищення температури фільтрування, що забезпечує зниження в'язкості фільтрату і відповідне збільшення продуктивності. Цикл роботи на нутч-фільтрі зазвичай складається з наступних стадій: заповнення нутч-фільтра суспензією, власне фільтрування під тиском стисненого газу, підсушка осаду, заповнення нутч-фільтра промивною рідиною, промивка осаду, його сушка, видалення з фільтрувальної перегородки, регенерація останньої.

До переваг розглянутої конструкції відноситься велика рушійна сила і придатність для розділення суспензій, що виділяють токсичні пари. До недоліків відносяться ручне вивантаження осаду, громіздкість. По цих причинах нутч-фільтри використовують в основному у виробництвах малої потужності. Нутч-фільтри невеликого розміру застосовують в лабораторних дослідженнях.

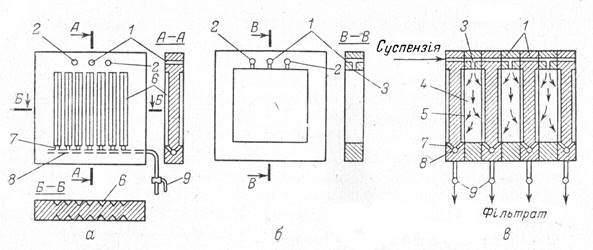

Фільтр-пресси відносяться до фільтрів періодичної дії, що працюють під тиском. Напрями сил тяжіння і руху фільтрату в них перпендикулярні. Одна з поширених конструкцій фільтр-пресу схематично представлена на рис. 6.29. Фільтр є збіркою з почергово розташованих плит і рам, що істотно збільшує робочу поверхню фільтрувальної перегородки. Плити мають вертикальні рифлення 6, що запобігають прилипанню фільтрувальної тканини до плит забезпечують дренаж фільтрату. Порожниста рама фільтр-преса розміщується між двома плитами, утворюючи камеру 4 для осаду. Отвори 1 і 2 в плитах і рамах співпадають, утворюючи канали для проходу відповідно суспензії і промивної води. Між плитами і рамами розміщують фільтрувальні перегородки («серветки») 5. Отвори в серветках також співпадають з отворами в плитах. Стиснення плит і рам проводиться за допомогою гвинтового або гідравлічного затисків.

На стадії фільтрування суспензія по каналу 1 і відводам 3 поступає в порожнистий простір (камеру) 4 усередині рам. Рідина проходить через фільтрувальні перегородки 5, по жолобках рифлень 6 рухається до каналів 7 і далі в канали 8. Звідси фільтрат виводиться через крани 9, які відкриті на стадії фільтрування.

Після заповнення простору (камери) 4 осадом подачу суспензії припиняють. Потім починається стадія промивки осаду. Промивна рідина проходить по каналах 2, омиває осад і фільтрувальні перегородки і виводиться через крани 9. Після закінчення промивки осад зазвичай продувають стисненим повітрям для видалення залишків промивної рідини. Після цього плити і рами розсовують, і осад частково падає під дією сили тяжіння у збірник, встановлений під фільтром. Частину осаду, що залишилася, вивантажують уручну.

Рис. 6.29. Фільтрпрес:

а — плита; б — рама; в — збірка; 1— отвори в плитах і рамах, які утворюють при збірці канал для подачі суспензії; 2— отвори в плитах і рамах, які утворюють канал для подачі промивної рідини; 3 — відводи для проходу суспензії всередину рам; 4 — внутрішні простори рам; 5 — фільтрувальні перегородки; 6 - рифлення плит; 7 — канали в плитах для виходу фільтрату на стадії фільтрування або промивної рідини - на стадії промивки осаду; 8 — центральні канали в плитах для збору фільтрату або промивної рідини; 9 — крани на лініях виведення фільтрату або промивної рідини.

До переваг фільтрпресів відносяться велика питома поверхня фільтрування, можливість проведення процесу при високому тиску (до 1,5 МПа), простота конструкції, відсутність рухомих в процесі експлуатації частин, можливість відключення окремих несправних плит закриттям вихідного крана.

Недоліками є ручне обслуговування, неможливість повної промивки осаду, швидкий знос фільтрувальних серветок через часте розбирання фільтру і роботу його при підвищеному тиску.

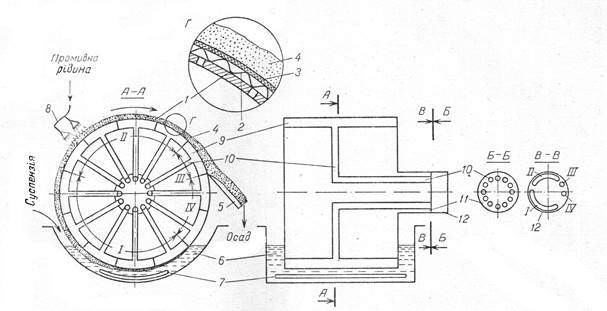

Барабанні вакуум-фільтри є найбільш поширеними серед фільтрів безперервної дії. Схема такого фільтру представлена на рис.6.30. Фільтр має циліндровий перфорований барабан 1, що обертається і покритий металевою хвилястою сіткою 2, на якій розташовується тканинна фільтрувальна перегородка 3. Барабан на 30÷40% своїй поверхні занурений в суспензію. Оскільки в даному фільтрі напрям осадження твердих частинок протилежний напряму руху фільтрату, в кориті 6 для суспензії встановлена коливальна мішалка 7, що підтримує однорідність суспензїї.

Барабан розділений радіальними перегородками на ряд ізольованих одна від одної камер 9. Кожна камера з'єднується трубою 10 з різними порожнинами нерухомої частини 12 розподільної головки. Труби з'єднуються з обертальною частиною 11 розподільної головки. Завдяки цьому при обертанні барабана 1 камери 9 в певній послідовності приєднуються до джерел вакууму і стислого повітря. В результаті, при повному обороті барабана кожна камера проходить декілька зон, в яких здійснюються процеси фільтрування, промивки осаду і ін.

Зона I — фільтрування і відсмоктування фільтрату. В цій зоні камера стикається з суспензією і сполучена з джерелом вакууму. Під дією вакууму фільтрат проходить через фільтрувальну тканину, сітку і перфорацію барабана всередину камери і через трубу виводиться з апарату. На зовнішній поверхні барабана, покритою фільтрувальною тканиною, утворюється осад 4.

Зона II — промивки осаду і відсмоктування промивних вод. Тут камера, що вийшла з корита з суспензією, також сполучена з джерелом вакууму, а на осад за допомогою пристрою 8 подається промивна рідина. Вона проходить через осад і по трубі виводиться з апарату.

Рис. 6.30. Барабанний вакуум-фільтр:

1 — перфорований барабан; 2 — хвиляста сітка; 3 — фільтрувальна перегородка; 4 — осад; 5 — ніж для знімання осаду; 6 — корито для суспензії; 7 — коливальна мішалка; 8 — пристрій для підведення промивної рідини; 9 — камери барабана; 10 — з’єднувальні труби; 11 — обертальна частина розподільної головки; 12 — нерухома частина розподільної головки;

I — зона фільтрування і відсмоктування фільтрату; II — зона промивки осаду і відсмоктування промивних вод; III — зона знімання осаду; IV — зона очищення фільтрувальної тканини

Зона III — знімання осаду. Потрапивши в цю зону, осад спочатку підсушується вакуумом, а потім камера з'єднується з джерелом стислого повітря. Повітря не тільки сушить, але і розпушує осад, що полегшує його подальше видалення. При підході камери з просушеним осадом до ножа 5 подача стислого повітря припиняється. Осад падає з поверхні тканини під дією сили тяжіння. Ніж служить в основному направляючою площиною для шару осаду, що відділяється від тканини.

Зона IV — очищення фільтрувальної перегородки. У цій зоні фільтрувальна тканина продувається стислим повітрям або водяною парою і звільняється від твердих частинок, що залишилися на ній.

Після цього камери з регенерованою тканиною знов входять в корито з суспензією, і весь цикл операцій повторюється.

Таким чином, на кожній ділянці поверхні фільтру всі операції проводяться послідовно одна за одною, але ділянки працюють незалежно і тому в цілому всі операції проводяться одночасно, тобто процес протікає безперервно. Це одна з переваг даного фільтру. Серед інших слід зазначити простоту обслуговування, можливість фільтрування суспензій з великим змістом твердої фази, хороші умови для промивки осаду.

До недоліків фільтру відносяться порівняно невелика питома поверхня фільтрування, відносно висока вартість, складність герметизації, необхідність перемішування суспензії в кориті 6 внаслідок протилежного напряму рухів частинок під дією сили тяжіння і фільтрату.

Дисковий

вакуум-фільтр є

аналогом барабанного фільтру, в якому для збільшення поверхні фільтрування

встановлені диски з бічними фільтрувальними поверхнями (рис.6.31). Вертикальні

диски 3 насаджені на порожнистий горизонтальний вал 2, що

обертається. Кожен диск має з обох боків рифлену

поверхню, покриту фільтрувальною тканиною. Диски приблизно наполовину занурені

в корито з суспензією 4. Фільтрат під дією вакууму

проходить всередину дисків і по жолобах їх рифленої

Дисковий

вакуум-фільтр є

аналогом барабанного фільтру, в якому для збільшення поверхні фільтрування

встановлені диски з бічними фільтрувальними поверхнями (рис.6.31). Вертикальні

диски 3 насаджені на порожнистий горизонтальний вал 2, що

обертається. Кожен диск має з обох боків рифлену

поверхню, покриту фільтрувальною тканиною. Диски приблизно наполовину занурені

в корито з суспензією 4. Фільтрат під дією вакууму

проходить всередину дисків і по жолобах їх рифленої

Рис. 6.31. Дисковий вакуум-фільтр:

1 — привід; 2 — порожнистий барабан; 3 — диски з бічними фільтрувальними поверхнями, 4 — корито для суспензії; 5 — розподільна головка

поверхні поступає в порожнину валу. На одному кінці валу є розподільний пристрій 5 (як і в барабанному вакуум-фільтрі), на іншому — привід 1. Осад, що утворився по поверхні тканини, видаляється за допомогою ножів (на рис. 6.31 не показані). У таких фільтрах промивка осаду не проводиться, а за зоною фільтрування відразу слідують зони просушування і продування осаду повітрям.

Основними перевагами фільтру є велика питома поверхня фільтрування і можливість заміни дисків, що вийшли з ладу. До недоліків слід віднести трудність герметизації і застосованість тільки в тих випадках, коли осад не вимагає промивки.

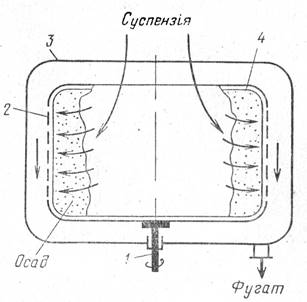

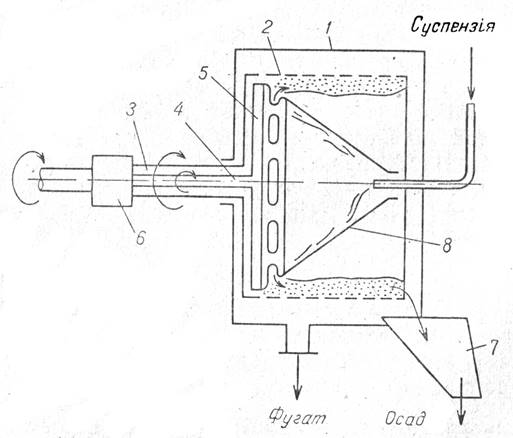

6.5.5. Центрифугування – процес розділення суспензій і емульсій в полі відцентрових сил із використанням суцільних або проникних для рідини перегородок. Апарати, в яких рідкі неоднорідні суміші розділяються під дією відцентрових сил називаються центрифугами.

Основною частиною центрифуг є барабан (ротор), який обертається з великою швидкістю на вертикальному або горизонтальному валу. Розділення неоднорідних сумішей в центрифугах може проводитися або за принципом відстоювання (відстійні центрифуги), або за принципом фільтрування (фільтрувальні центрифуги). У першому випадку використовують барабани із суцільними стінками, в другому – з отворами; перфоровані барабани здебільшого покривають фільтрувальною тканиною. Якщо стінки барабана суцільні, то суміш під дією відцентрової сили розташовується пошарово відповідно до густини компонентів, причому безпосередньо біля стінки барабана концентрується шар матеріалу з більшою густиною. Якщо стінки барабана перфоровані і споряджені на внутрішній поверхні фільтрувальною перегородкою, то тверді частки суміші залишаються на фільтрувальній перегородці (осад), а рідка фаза (фугат) проходить через пори твердого осаду і фільтрувальної перегородки та видаляється з центрифуги.

Основною характеристикою центрифуг є фактор розділення ![]() –

відношення відцентрової сили

–

відношення відцентрової сили ![]() , що діє

на частку, до сили її ваги G:

, що діє

на частку, до сили її ваги G:

![]() , (6.70)

, (6.70)

де ![]() – окружна

швидкість обертання частки масою

– окружна

швидкість обертання частки масою ![]() ,

, ![]() – радіус її

обертання.

– радіус її

обертання.

Розрахунок швидкості осадження може бути проведений за тими ж залежностями, що і при осадженні в полі сили тяжіння, але з урахуванням фактора розділення, наприклад, критеріальне рівняння осадження частки буде мати вигляд, аналогічний (6.46):

![]() . (6.71)

. (6.71)

Класифікація

та основні конструкції центрифуг. За фактором розділення центрифуги

умовно поділяють на дві групи: нормальні центрифуги (![]() ) і надцентрифуги

(

) і надцентрифуги

(![]() ).

Нормальні центрифуги застосовують головним чином для розділення суспензій (крім

суспензій з дуже малою концентрацією твердої фази) і штучних матеріалів.

Надцентрифуги використовують для розділення емульсій і тонких суспензій.

).

Нормальні центрифуги застосовують головним чином для розділення суспензій (крім

суспензій з дуже малою концентрацією твердої фази) і штучних матеріалів.

Надцентрифуги використовують для розділення емульсій і тонких суспензій.

За призначенням центрифуги розділяють на три основних класи: відстійні, фільтрувальні і сепараційні.

Відстійні центрифуги застосовують для розділення суспензій, що погано фільтруються, та освітлення суспензій з невеликим вмістом твердої фази. Фільтрувальні центрифуги – для розділення суспензій з кристалічною або зернистою твердою фазою, а також для зневоднення штучних і твердих матеріалів. Сепараційні центрифуги, як і відстійні, мають суцільний барабан і використовуються для розділення емульсій і концентрування суспензій.

В залежності від організації процесу центрифуги ділять на апарати періодичної і безперервної дії.

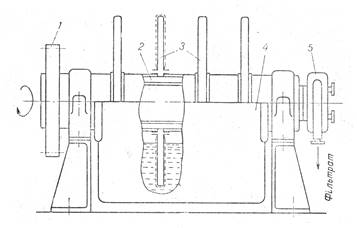

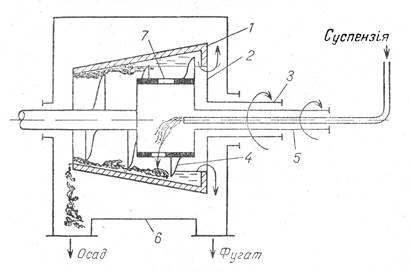

Схема простої відстійної центрифуги періодичної дії показана на рис. 6.32. Основною частиною центрифуги є суцільний барабан 2, насаджений на вал 1, що обертається. Під дією відцентрової сили тверді частинки з суспензії відкидаються до стінок барабана і відкладаються у вигляді осаду. Освітлена рідина (фугат) переливається в нерухомий корпус (кожух) 3 і видаляється через патрубок в його нижній частині.

Рис. 6.32. Схема відстійної центрифуги періодичної дії з горизонтальним валом і ручним вивантаженням осаду:

1 — вал, що обертається; 2 — барабан; 3— кожух

Після закінчення відстоювання центрифугу зупиняють і вивантажують осад за допомогою лопати або совка.

До недоліків таких центрифуг відносяться невисока продуктивність і необхідність ручної праці.