23. Ремонт подшипников скольжения тор

Основными дефектами

подшипников скольжения являются: износ и искажение формы рабочих поверхностей;

отслоение, выкрошивание или частичное выплавление баббита; риски, увеличенные

зазоры, сколы, трещины, раковины на поверхностях скольжения; искажение профиля смазочных

канавок; отсутствие запаса на регулирование в подшипниках с регулируемым

зазором; износ торцов вкладышей; нарушение крепления втулок и вкладышей;

поломка деталей корпуса и крышки, срыв резьбы, засорение и повреждение

маслоподводящих отверстий и трубопроводов.

Следствием износа рабочих поверхностей подшипника является увеличение зазора,

появление овальности, конусо- и бочкообразности. Величину зазора определяют

щупом, а для разъемных подшипников также с помощью двух-трех свинцовых

проволочек или пластинок, закладываемых между валом и вкладышем в разобранный

подшипник. Размер отверстия для сравнения его с диаметром вала и определения

таким образом зазора, а также погрешность формы отверстия устанавливают

микрометрическим или индикаторным нутромером.

В неразъемных нерегулируемых подшипниках скольжения при износе втулку заменяют

либо ремонтируют. Новую втулку изготовляют с наружным диаметром под запрессовку

в корпус и припуском по внутреннему диаметру под последующую развертку или

растачивание до нужного размера.

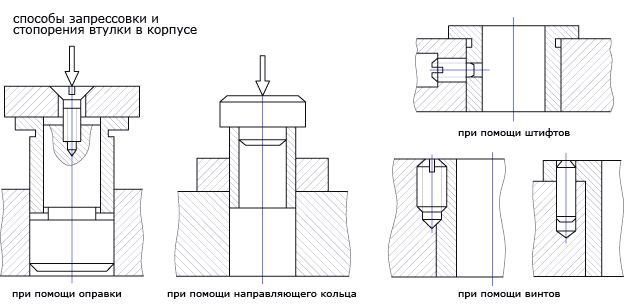

Запрессовывают втулку прессами, винтовыми приспособлениями или вручную

молотком. Чтобы избежать перекоса и деформации втулки при запрессовке,

применяют оправку или направляющие кольца. Запрессованную в корпус втулку

стопорят от проворота и осевого смещения с помощью винтов или штифтов, а затем

развертывают или растачивают до нужного размера. Обработку нескольких втулок,

расположенных на одной оси, ведут одной разверткой или набором разверток с

одной установки с целью обеспечения соосности отверстий.

Изношенные втулки ремонтируют следующими

способами:

1. Развертка или растачивание втулки с последующим шабрением под ремонтный размер при увеличении диаметра вала наращиванием.

2. Уменьшение внутреннего диаметра втулки осадкой с последующим развертыванием.

3. Биметаллические

втулки перезаливают баббитом в следующем порядке: сначала нагревают втулки до

температуры плавления баббита, слив расплавленного металла, очищение втулки от

остатков баббита и грязи, обезжиривание поверхности погружением в нагретый до

70-80 °С раствор каустической соды, промывка в горячей воде, лужение внутренней

поверхности припоем ПОС-30 или ПОС-50 и немедленная заливка (в том числе и

центробежная) баббитом, нагретым до температуры заливки, с установкой внутрь

втулки стержня из листовой стали, трубы или дерева.

температура плавления и заливки баббита различных марок

|

Темперетура / марка |

Б88 |

Б83 |

Б83С |

Б16 |

БН |

БКА |

БК2 |

|

плавление |

320 |

370 |

400 |

400 |

410 |

280 |

440 |

|

заливка |

380-420 |

440-420 |

440-460 |

480-500 |

480-500 |

340-380 |

480-500 |

4. Уменьшение внутреннего диаметра втулки вырезанием сектора и сжатием втулки, запаивание шва, наращивание металлизацией или наплавкой наружной поверхности, ее обработка, растачивание и шабрение внутренней поверхности.

5. При ослаблении посадки втулки в корпусе наружный диаметр ее увеличивается осадкой, металлизацией или электролитическим наращиванием.

В

разъемных регулируемых подшипниках вкладыши при больших износах (толщина

оставшейся регулировочной прокладки менее 0,5 мм) заменяют новыми или

восстанавливают заливкой.

В

разъемных регулируемых подшипниках вкладыши при больших износах (толщина

оставшейся регулировочной прокладки менее 0,5 мм) заменяют новыми или

восстанавливают заливкой.

Порядок изготовления вкладыша следующий: изготовление втулки, разрезание ее на

две половины; припиливание плоскостей разъема по плите; сборка вкладыша из двух

половин с прокладками и фиксация паянием; окончательная обработка наружной и

внутренней цилиндрических поверхностей вкладыша; разъединение половин; шабрение

плоскостей разъема до 4-6 пятен; шабрение наружной цилиндрической поверхности

нижнего вкладыша по корпусу, а верхнего - по крышке при условии их посадки в

корпус и крышку с небольшим натягом; разметка отверстия в нижнем вкладыше под

штифт, предохраняющий от проворачивания, по бумажному шаблону, обжимаемому по

корпусу; сверление несквозного отверстия под штифт; сверление по крышке

смазочного отверстия в верхнем вкладыше; разметка смазочной канавки; вырубание

крейцмейселем с закругленной режущей кромкой и обработка напильниками смазочной

канавки; пришабривание внутренней цилиндрической поверхности вкладыша по шейке

вала или шпинделя.

При небольших износах и увеличении зазора в разъемных регулируемых подшипниках

убирают (или заменяют) нужную прокладку из комплекта, а правильность

геометрической формы отверстия восстанавливают шабрением трехгранными или

специальными шаберами. Порядок работ при этом следующий:

· проверка по краске и с помощью щупа, а при необходимости пригонка наружной цилиндрической поверхности и буртиков к корпусу и крышке;

· зачистка смазочных канавок и холодильников;

· предварительное шабрение нижнего вкладыша по шейке вала или шпинделя с установкой в корпусе или специальном приспособлении (рекомендуется одновременное шабрение нижних вкладышей переднего и заднего подшипников);

· предварительное шабрение верхнего вкладыша по шейке вала или шпинделя;

· окончательное шабрение нижнего и верхнего вкладышей до получения нужного числа пятен при условии равномерного их расположения и покрытия не менее 75% поверхности;

· затягивание гаек подшипника динамометрическим ключом с постоянным усилием крест-накрест, начиная со среднего подшипника (при его наличии);

· проверка легкости проворота шпинделя от руки;

· проверка масляного зазора щупом или свинцовыми проволочками;

· при недостаточном зазоре его увеличивают шабрением поверхности;

· проверка нутромером овальности и конусности отверстия вкладыша;

· проверка индикатором биений вала, установленного в отремонтированном подшипнике.

качество шабрения подшипников скольжения

|

Обрабатываемая поверхность вкладыша |

Минимальное число пятен в квадрате 25x25 мм |

|

Внутренняя поверхность отверстия при диаметре: |

|

|

до 120 мм |

16 |

|

свыше 120 мм |

10 |

|

Наружная цилиндрическая поверхность |

6-8 |

|

Торцовая поверхность буртов, упорных колец, установочных гаек |

12-14 |

Неразъемные регулируемые подшипники с внутренним

конусом при износе и искажении формы ремонтируют подтяжкой втулки с помощью

установочных гаек и шабрением внутренней поверхности втулки по шейке вала.

Окончательное шабрение производят без краски - «на блеск». При использовании

всей резьбы втулку заменяют новой или наращивают по внутренней поверхности с

последующим растачиванием и пригонкой по шейке вала.

Неразъемные регулируемые подшипники с наружным конусом при износе ремонтируются

сжатием втулки при ее осевом перемещении с помощью установочных гаек и

шабрением по шейке вала. При использовании всей резьбы для гайки наружная

поверхность втулки может быть наращена металлизацией или наплавкой с

последующей обработкой.

Для всех типов подшипников при ремонте должны тщательно прочищаться,

проверяться и при необходимости восстанавливаться смазочные отверстия и

канавки.

Материалы на данной страницы взяты из открытых источников либо размещены пользователем в соответствии с договором-офертой сайта. Вы можете сообщить о нарушении.