Технологические возможности формирования поверхности детали точечной наплавкой

Научные работы

docx

технология

Взрослым

24.09.2019

Следовательно, при плазменной наплавке пульсирующей дугой скорость изменения тока (тангенс угла наклона кривой тока) должна учитываться и согласовываться с подачей порошка.

Во многих случаях передний фронт кривой тока является крутым и способствует быстрому вводу теплоты, а задний фронт для улучшения заварки кратера, на оборот, плавный.

доклад 2.docx

Технологические возможности формирования поверхности детали

точечной наплавкой

Технологические возможности дуговой наплавки в защитных газах

значительно расширяется, если применить в качестве источника теплоты

импульсную (пульсирующую) сварочную дугу /129,152,153...156/. это

позволяет регулировать процессы перегрева металла сварочной ванны и

проплавления основного при использовании неплавящегося электрода, а при

использовании плавящегося электрода дополнительно воздействовать на

расплавления и перенос электродного металла.

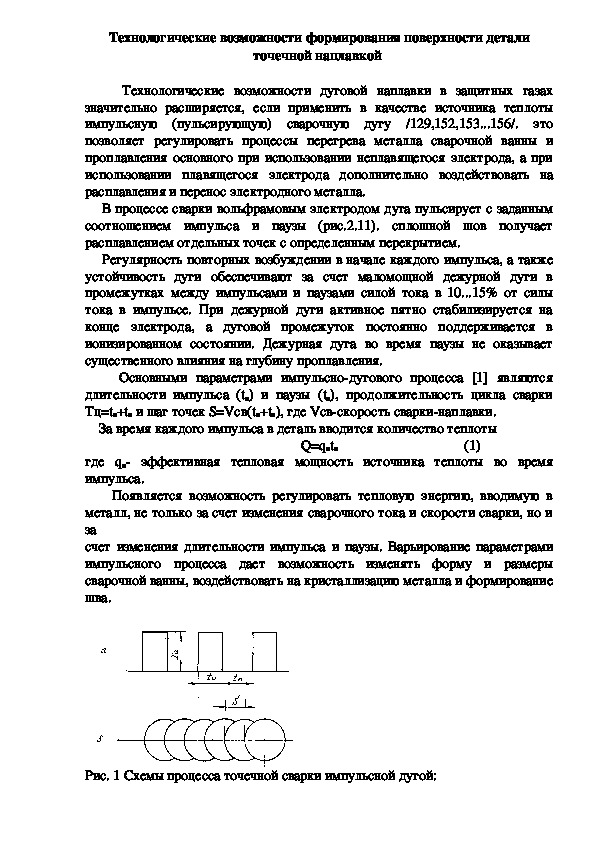

В процессе сварки вольфрамовым электродом дуга пульсирует с заданным

соотношением импульса и паузы (рис.2.11). сплошной шов получает

расплавлением отдельных точек с определенным перекрытием.

Регулярность повторных возбуждении в начале каждого импульса, а также

устойчивость дуги обеспечивают за счет маломощной дежурной дуги в

промежутках между импульсами и паузами силой тока в 10...15% от силы

тока в импульсе. При дежурной дуги активное пятно стабилизируется на

конце электрода, а дуговой промежуток постоянно поддерживается в

ионизированном состоянии. Дежурная дуга во время паузы не оказывает

существенного влияния на глубину проплавления.

Основными параметрами импульснодугового процесса [1] являются

длительности импульса (tu) и паузы (tn), продолжительность цикла сварки

Тц=tu+tn и шаг точек S=Vсв(tu+tn), где Vсвскорость сваркинаплавки.

За время каждого импульса в деталь вводится количество теплоты

Q=qutu (1)

где qu эффективная тепловая мощность источника теплоты во время

импульса.

Появляется возможность регулировать тепловую энергию, вводимую в

металл, не только за счет изменения сварочного тока и скорости сварки, но и

за

счет изменения длительности импульса и паузы. Варьирование параметрами

импульсного процесса дает возможность изменять форму и размеры

сварочной ванны, воздействовать на кристаллизацию металла и формирование

шва.

Рис. 1 Схемы процесса точечной сварки импульсной дугой: а изменение тока во времени;

б формирование шва.

Основой механизма воздействия на эти показатели являются тепловые

процессы в зоне сварки. Пульсация температуры в зоне сварки обусловливает

специфические особенности кристаллизации металла шва.

В общем виде после каждого цикла пульсации дуги кристаллизуется

некоторый объем металла шва, жидкая ванна, кристаллизуемая циклически

небольшими слоями. Затвердевший объем металла образует изотермы

кристаллизации, число которых в точности соответствует числу циклов.

При этом в процессе, в отличии от сварки постоянной дугой,

кристаллизация может происходить по всему контуру сварочной ванны. Если

длительность паузы достаточна, то ванна полностью кристаллизуется. При

возбуждении дуги следующего импульса происходит расплавления ванны того

же размера, что и предыдущая. Происходит вторичное расплавления части

металла, полученного предыдущим воздействием импульса дуги.

Часто применяют режимы, при которых импульс дуги начинается тогда,

когда еще продолжается кристаллизация ванны от предыдущего импульса. В

этом случае кристаллизация предыдущей ванны продолжается во время

импульса, когда развивается новая сварочная ванна. Эффективно применение

импульснодуговой сварки материалов, склонных к горячим трещинам.

Показатель стойкости против горячих трещин увеличивается в 2...2,5 раза.

Технологические преимущества импульсной дуги в наибольшей степени

проявляются при сварке и наплавке тонкостенных поверхностей деталей, а

также при формировании шва в различных пространственных положениях.

Это обусловило широкое применение импульсной дуги при сварке

вертикальных, горизонтальных и потолочных швов, а также неповоротных

стыков труб. Импульсная или импульснодуговая сварка и наплавка

вольфрамовым электродом, в том числе и сжатой плазменной дугой

обеспечивают пульсирующее изменение температуры в сварочной ванне и

зоне термического влияния.

Пульсация температуры может происходить как в области температур

плавления, так и в области критических точек Ас1, Ас3, а также при

температурах рекристаллизации. Благодаря пульсации дуги уменьшается

пребывание металла шва в области высоких температур, при этом

обеспечивается более тонкая дозировка теплоты в основной металл. С

энергетической точки зрения тепловая эффективная мощность и

эффективный КПД плазменной дуги при модуляции тока выше, чем для

стационарной дуги при том же среднем значении тока [2].

Подача порошкообразного присадочного материала в наиболее

высокотемпературную зону плазменной дуги позволяет получать

дополнительный эффект за счет управления интенсивностью плавления

основного и присадочного металла. Представляет интерес применение рассматриваемого метода подачи

порошка в дугу при плазменнопорошковой наплавке путем использования в

качестве источника теплоты импульсной дуги. Для этого необходимо

учитывать временные характеристики открытия и закрытия дозирующего

отверстия, передний и задний фронт тока соответствующих циклограмм.

Передний фронт тока при импульсной дозировке теплоты соответствует

времени, в течение которого ток нарастает от минимального значения до

максимального, а задний фронт соответствует времени, в течении которого

ток падает от своего максимального значения до минимального.

Известно, что при сварке пульсирующей дугой процесс расплавления

основного и присадочного (электродного) металлов и образование сварочной

ванны осуществляется главным образом при увеличении сварочного тока до

максимального значения, а процесс кристаллизации сварочной ванны

происходит при уменьшении тока.

Следовательно, при плазменной наплавке пульсирующей дугой скорость

изменения тока (тангенс угла наклона кривой тока) должна учитываться и

согласовываться с подачей порошка.

Во многих случаях передний фронт кривой тока является крутым и

способствует быстрому вводу теплоты, а задний фронт для улучшения

заварки кратера, на оборот, плавный.

импульсной плазменной дуги осуществляют согласно приведенной схеме.

Порошкообразный материал подают в дугу с момента установления

максимального тока до момента начала спада тока в импульсе.

приведенной схеме, снижаются.

теплоты на расплавления основного и присадочного металла.

Циклическая подача порошкообразного материала в столб пульсирующей

дуги обеспечивает условия пульсирующего ввода теплоты в основной металл,

достижения качественного формирования металлопокрытии при

восстановлении поверхностей, имеющих локальный износ.

В качестве тарировочных кривых устройства подачи порошкообразного

материала можно ориентироваться на зависимости, приведенные на рис. 3.

При несоблюдении работоспособности схемы нарушается дозировка

Управление подачей порошкообразного материала (рис.2) в столб

Потери присадочного металла от его не расплавления, согласно Рис.2 Схема согласования подачи порошкообразного материала в

высокотемпературную зону (столб) плазменной дуги при точечной наплавке

импульсной дугой:

нар длительность нарастания тока импульса;

спада длительность спада тока импульса;

п.ч. длительность перемещения частиц порошка в дугу от момента

включения устройства;

1 опережение включения устройства подачи порошка относительно

момента полного нарастания тока импульса;

2 Опережение выключения устройства подачи порошка относительно

момента спада тока импульса.

Рис. 3 Зависимости расхода порошка (ПРН73Х16СзРз) от диаметра

дозирующего отверстия (данные Семирикова Н.С.)

1размер фракции 40…100мкм

2 « » 80…160мкм

3« » 100…280мкм

Сравнительные исследования выполнены с использованием методических

положений в области разработки технологических процессов восстановления

деталей ДСМ автотракторной и сельскохозяйственной техники [45].

Выбор порошковых наплавочных материалов для нанесения покрытий

осуществлялся исходя из условий работы детали, требовании к твердости

восстановленной поверхности с учетом обрабатываемости наплавленного

слоя.

1. Кряжков В.М. Научные основы восстановления работоспособности

сопряжений деталей сельскохозяйственных тракторов применением

металлопокрытий и упрочняющей технологии: Дис. ...дра техн.наук. Л :

1973.483с.

2. Кряжков В.М. Надежность и качество сельскохозяйственной техники. М.:

В.О. «Агропромиздат», 1989.336с.

3. Воловик Е.Л. Справочник по восстановлению деталей. М.: Колос, 1981.

346с. 4. Деев В.А. Оптимизация технологии восстановления дуговой наплавкой

стальных валов промышленной и сельскохозяйственной техники: Автореф.

Дис. ... дра техн. наук. Киев, 1983. 30с.

5. Ульман И.Е. Работы ЧИМЭСХ по восстановлению изношенных деталей //

Сварочное производство. 1985.№1.с.4…5.

Материалы на данной страницы взяты из открытых истончиков либо размещены пользователем в соответствии с договором-офертой сайта. Вы можете сообщить о нарушении.

24.09.2019

Посмотрите также:

© ООО «Знанио»

С вами с 2009 года.

![]()

О портале