МИНИСТЕРСТВО ОБРАЗОВАНИЯ СТАВРОПОЛЬСКОГО КРАЯ

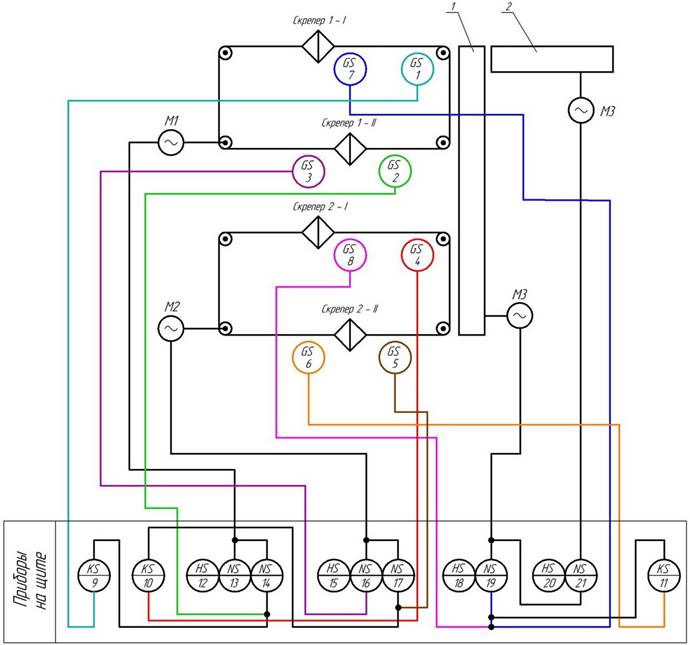

государственное бюджетное профессиональное образовательное учреждение «Георгиевский техникум механизации, автоматизации и управления» (ГБПОУ ГТМАУ)

СИСТЕМЫ АВТОМАТИЗАЦИИ

СЕЛЬСКОХОЗЯЙСТВЕННЫХ ОРГАНИЗАЦИЙ

КОНСПЕКТЫ ЛЕКЦИЙ

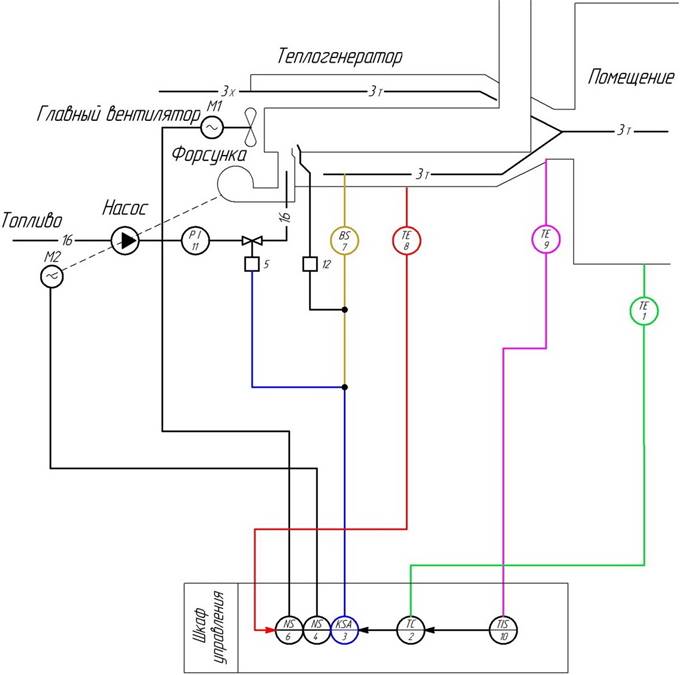

для студентов учебных заведений

среднего профессионального образования по специальности

35.02.08 Электрификация и автоматизация сельского хозяйства

ГЕОРГИЕВСК

2024

Составитель: Прутков Владимир Иванович

Аннотация

Конспекты лекций содержат материалы, необходимые для изучения междисциплинарного курса МДК.01.02 Системы автоматизации сельскохозяйственных организаций профессионального модуля ПМ.01 Монтаж, наладка и эксплуатация электрооборудования (в т. ч. электроосвещения), автоматизация сельскохозяйственных организаций. Данные материалы посвящены изучению принципов автоматического управления технологическими процессами в сельском хозяйстве. Для улучшения качества восприятия материала и получения обучающимися полного представления о внешнем виде, конструктивных особенностях и технологии функционирования автоматизируемых объектов имеются гиперссылки на просмотр учебных фильмов (необходимо наличие интернет-соединения).

Учебное издание предназначено для студентов учебных заведений среднего профессионального образования, обучающихся по специальности 35.02.08 «Электрификация и автоматизация сельского хозяйства».

СОДЕРЖАНИЕ

1. Введение. Задачи и содержание междисциплинарного курса

Тема 2.1 Основы автоматизации сельскохозяйственного производства

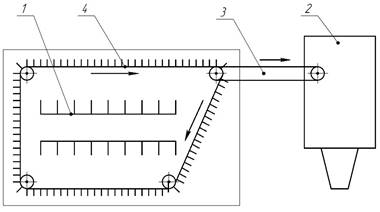

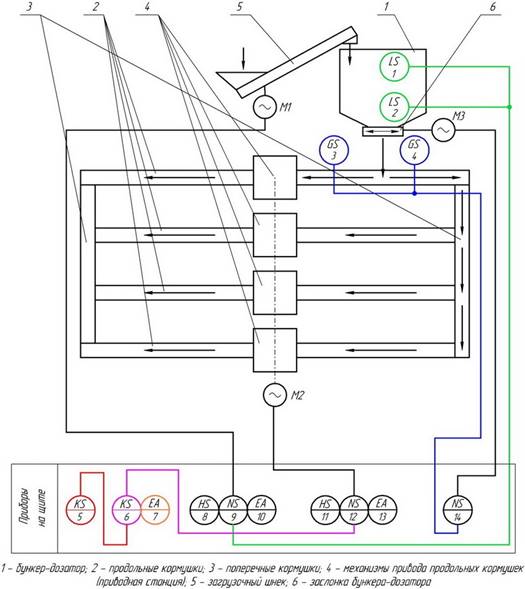

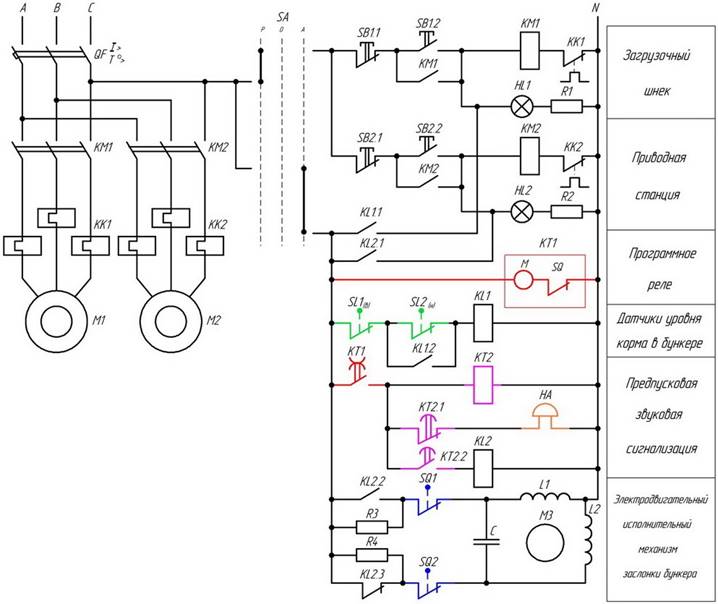

2. Общие понятия об автоматизации производственных процессов

3. Объекты автоматизации

4. Виды и типы схем СА. Структурные схемы. Функциональные схемы автоматизации

5. Принципиальные электрические схемы

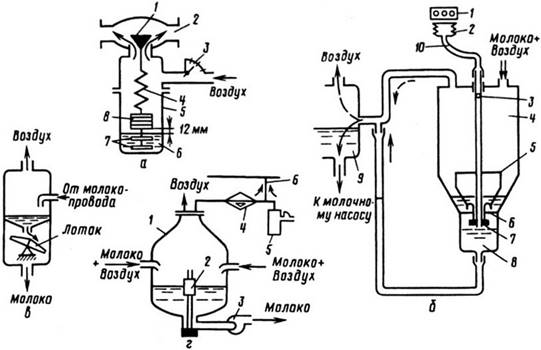

6. Схемы соединений (монтажные), расположения, подключения

7. Выбор элементов систем автоматизации, щитов и пультов управления

Тема 2.2 Автоматизация технологических процессов в животноводстве

12. Автоматизация безбашенной насосной установки

13. Автоматизация башенной насосной установки на релейно-контактных элементах (РКЭ)

14. Основы регулирования микроклимата в помещениях. Автоматизация вентиляционных установок при помощи станции управления ШАП-5701

15. Автоматизация вентиляционных установок при помощи тиристорной станции управления «Климатика-1»

16. Автоматизация нагревательных установок

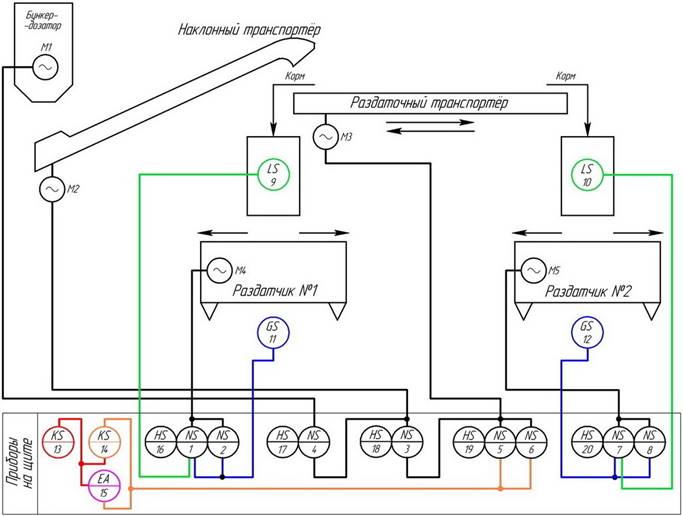

17. Системы автоматизации кормораздаточных ПТЛ. СА кормораздатчиков для свинотоварных ферм

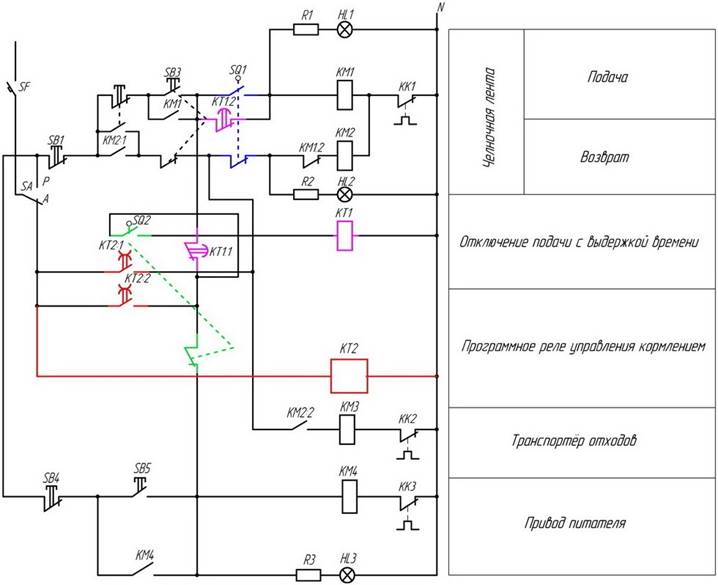

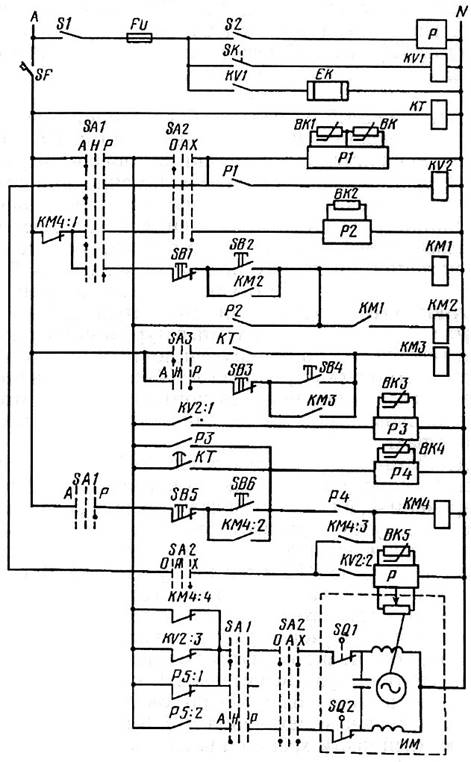

18. Автоматизация кормления крупного рогатого скота. Автоматизация поения животных

19. Автоматизация уборки навоза

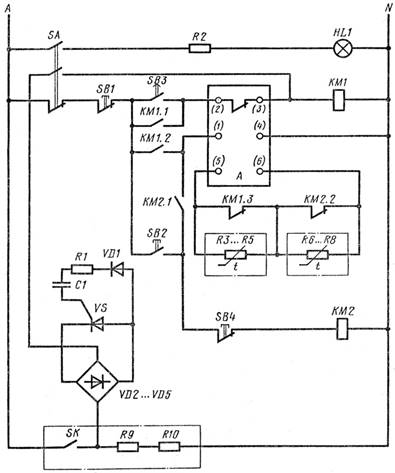

20. Системы автоматизации доильных установок

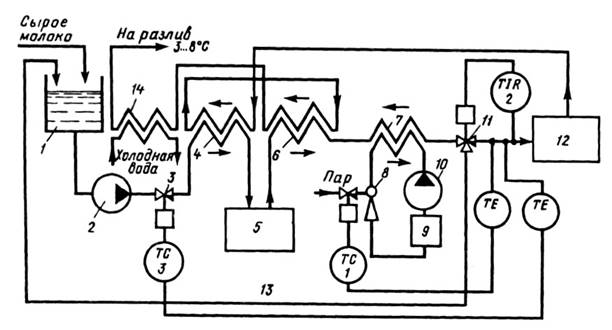

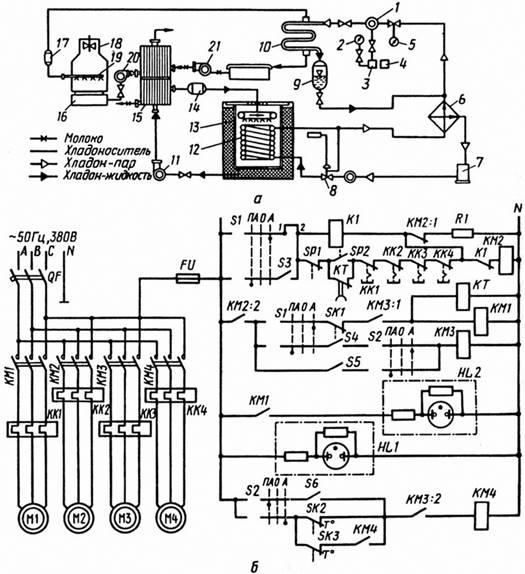

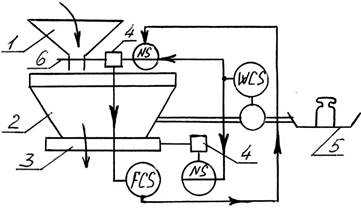

21. Системы автоматизации машин первичной обработки молока

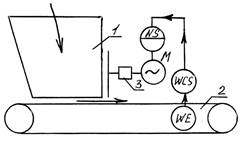

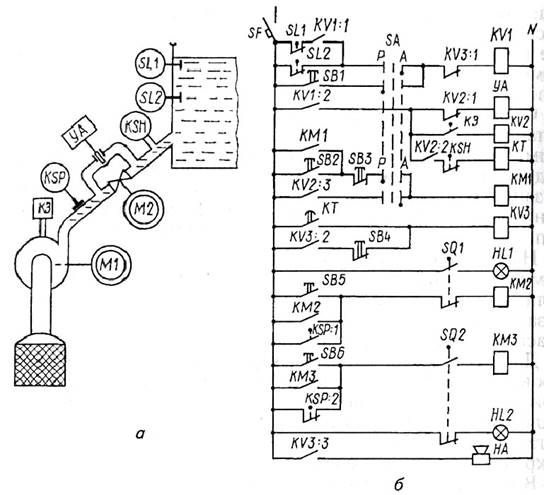

Тема 2.3 Автоматизация птицеводства

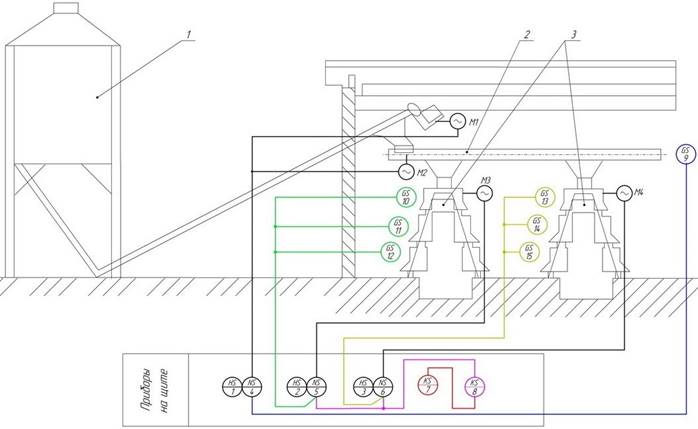

22. Автоматизация кормления птицы при напольном её содержании

23. Автоматизация кормления птицы при клеточном её содержании. Автоматизация поения птицы

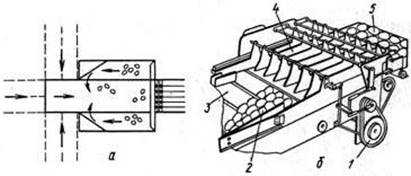

24. Автоматизация микроклимата в птицеводческих помещениях. Автоматизированные инкубаторы

25. Автоматизация управления освещением птичников

26. Автоматизация процесса уборки помёта

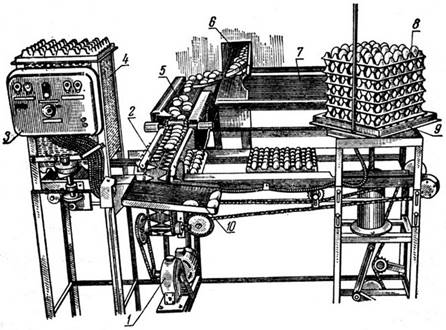

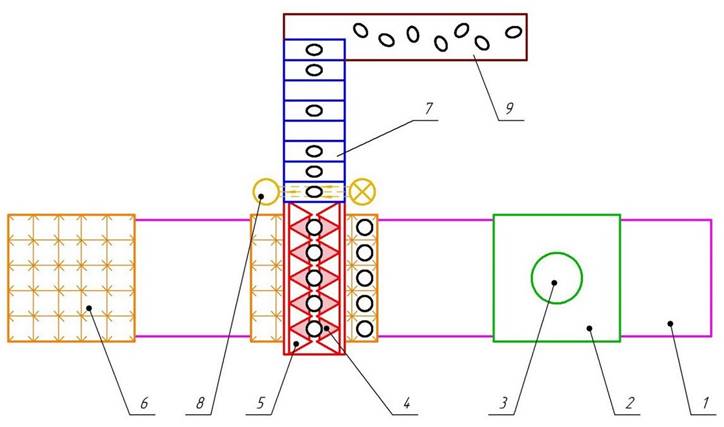

27. Автоматизация сбора и обработки яиц

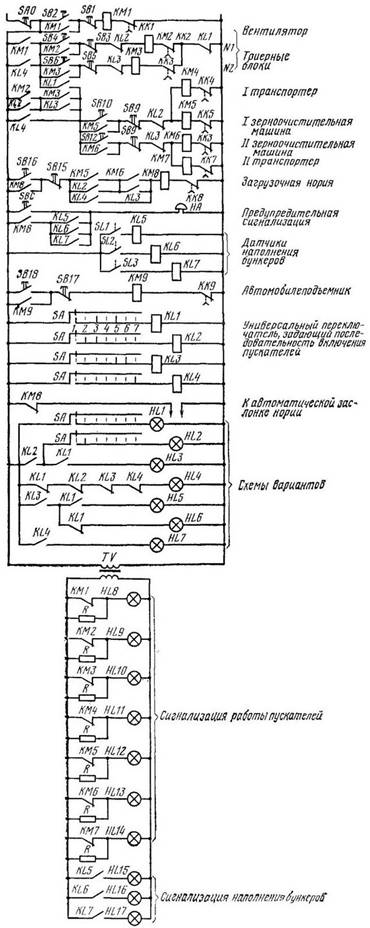

28. Автоматизированные технологические линии убоя и обработки птицы

Тема 2.4 Автоматизация кормопроизводства

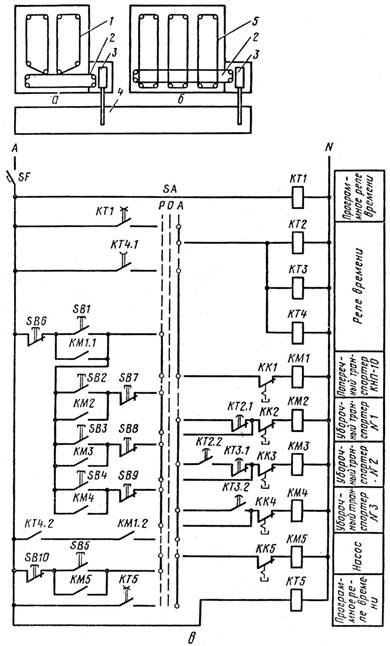

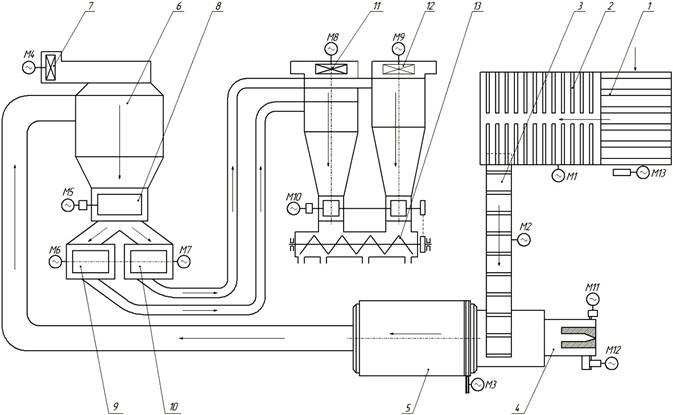

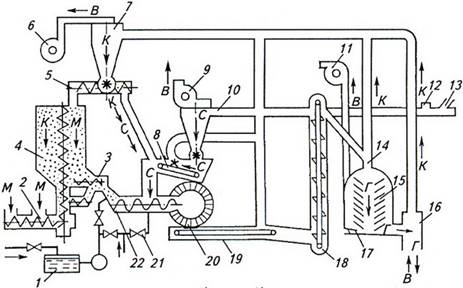

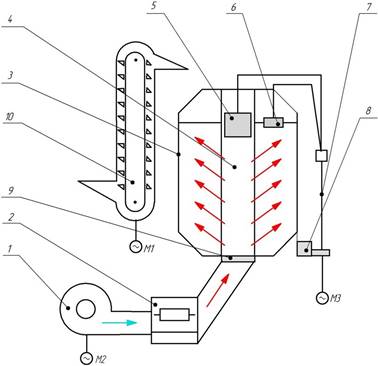

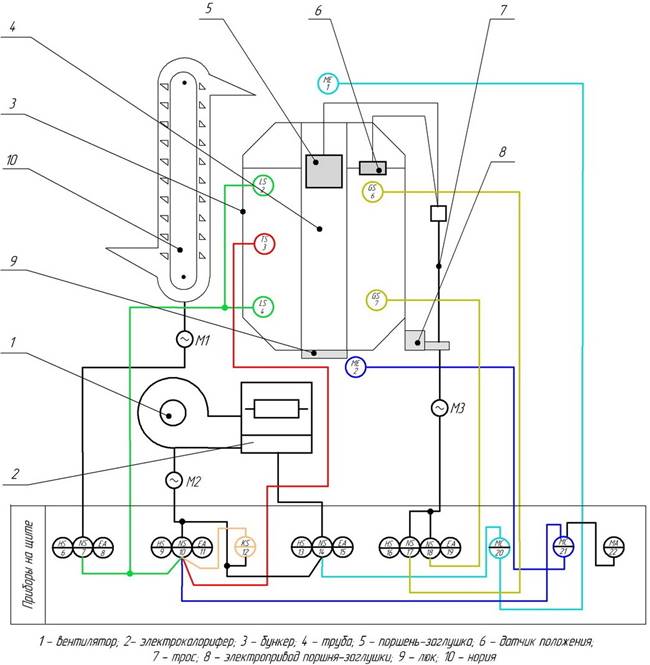

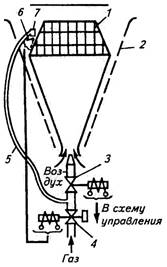

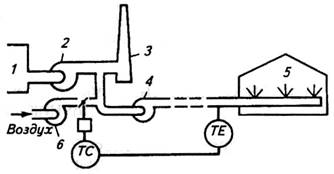

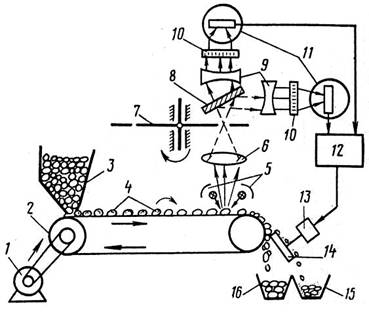

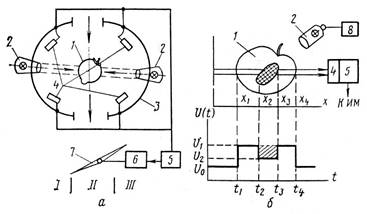

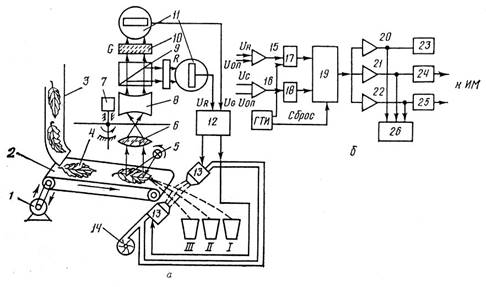

29. Автоматизация агрегата для приготовления травяной муки. Функциональная схема системы автоматизации агрегата АВМ-1,5

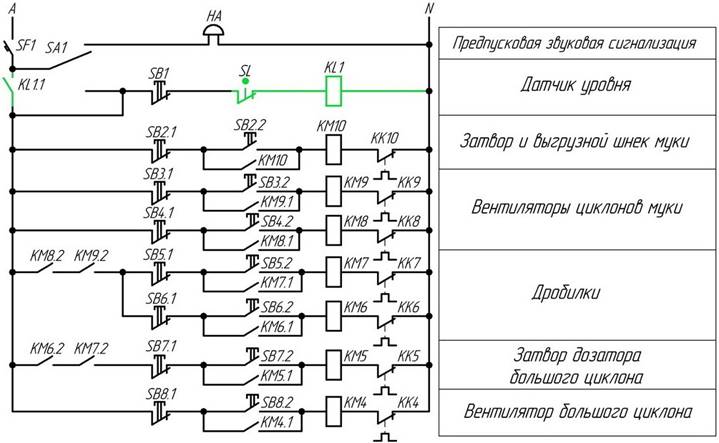

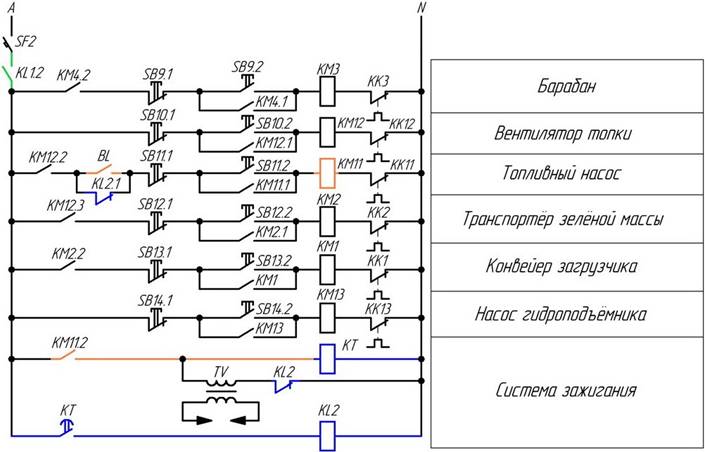

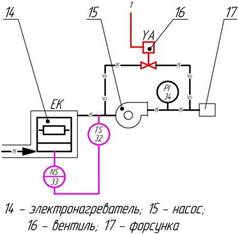

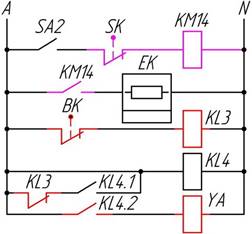

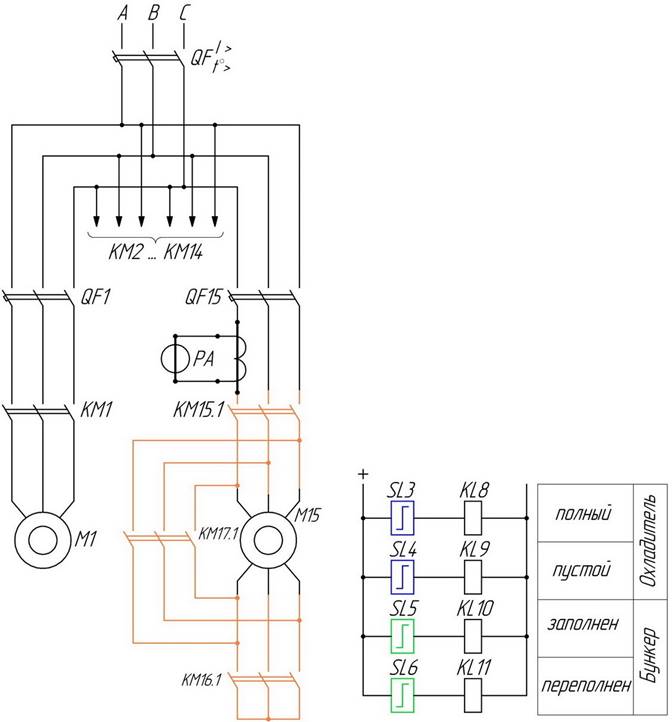

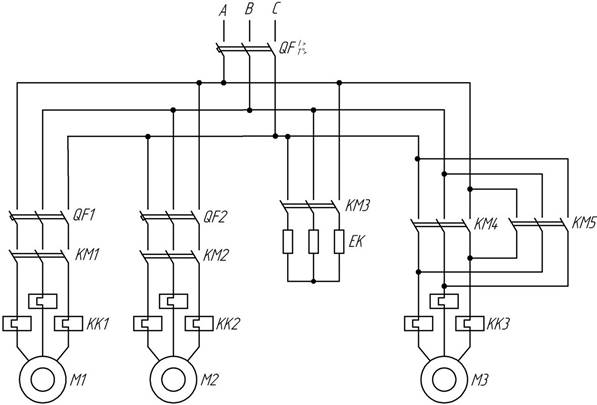

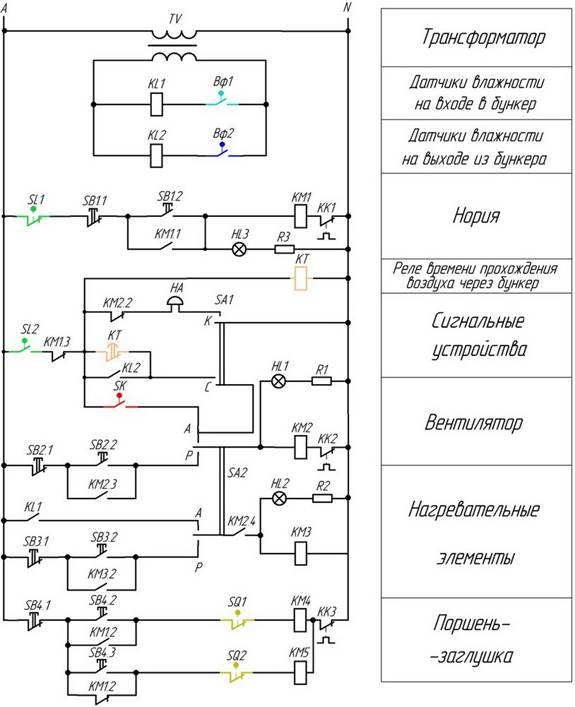

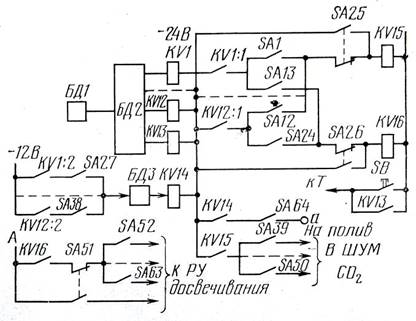

30. Принципиальная электрическая схема управления агрегатом АВМ-1,5

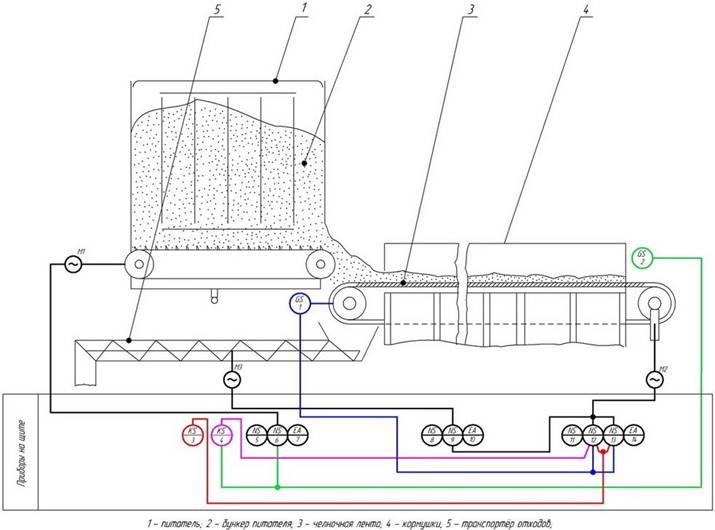

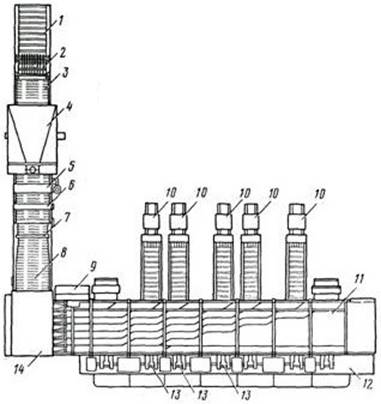

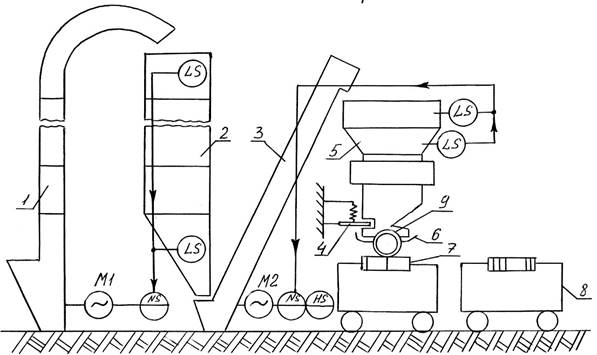

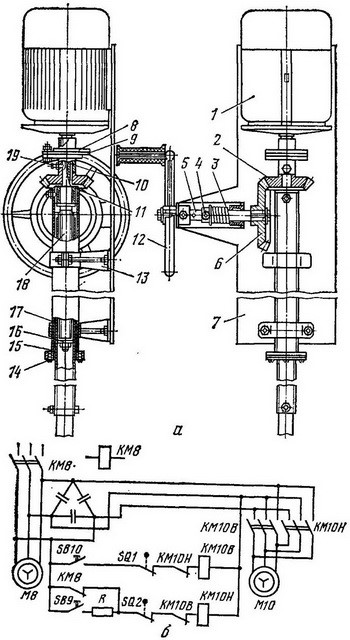

31. Автоматизация гранулирования и брикетирования кормов. Функциональная схема системы автоматизации агрегата ОПК-2

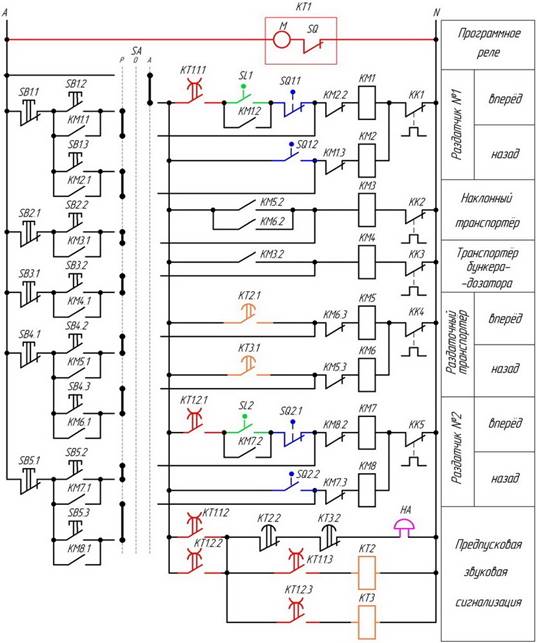

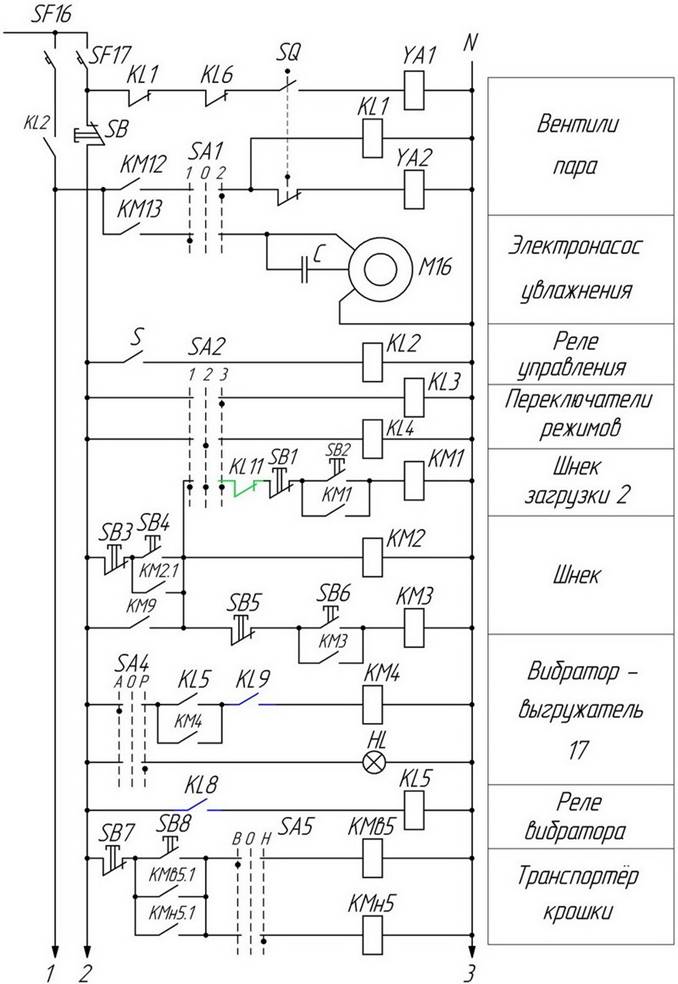

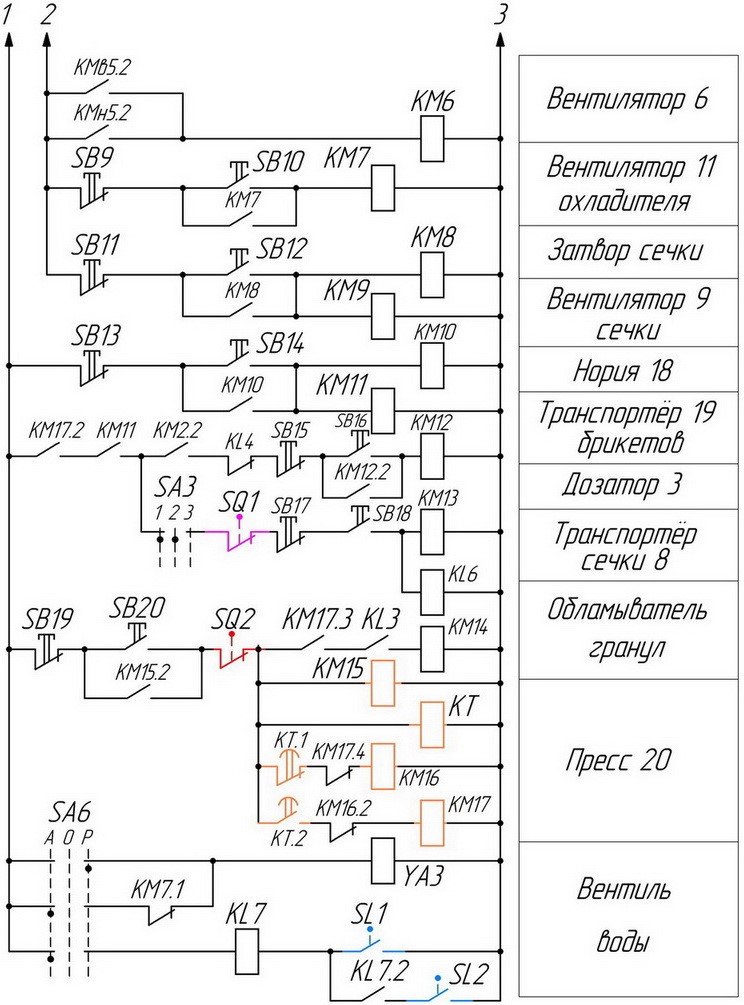

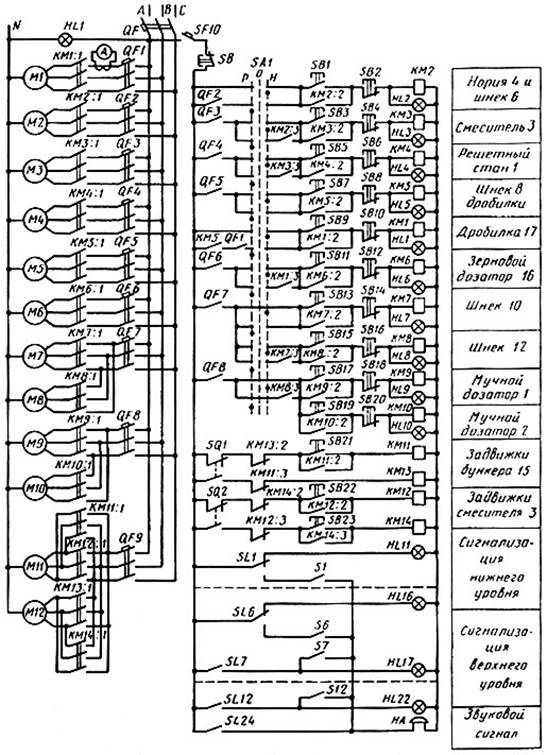

32. Принципиальная электрическая схема СА оборудования ОПК-2

33. Автоматизация дозирования и смешивания кормов

34. Автоматизация поточно-транспортной линии (ПТЛ) приготовления корнеклубнеплодов

35. Автоматизация кормоцехов

Тема 2.5 Автоматизация технологических процессов в полеводстве

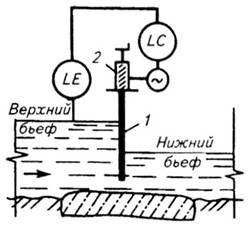

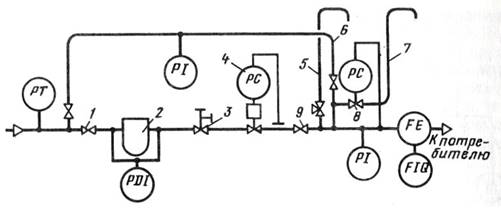

36. Автоматизация насосных станций орошения

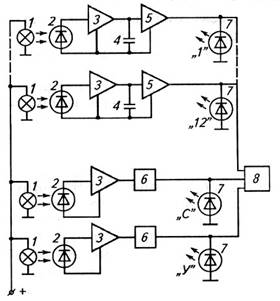

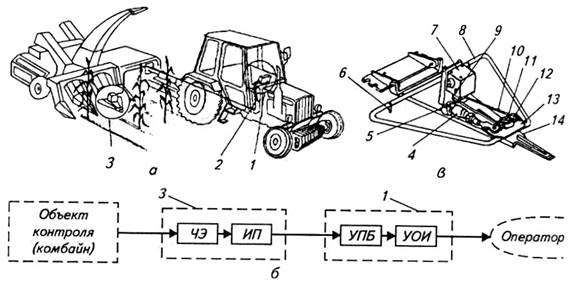

37. Объём автоматизации мобильных машин в полеводстве. Автоматизация работы посевных машин и уборочных комбайнов

38. Системы автоматического управления (САУ) положением рабочих органов мобильных сельскохозяйственных агрегатов (МСА). САУ режимами работы МСА

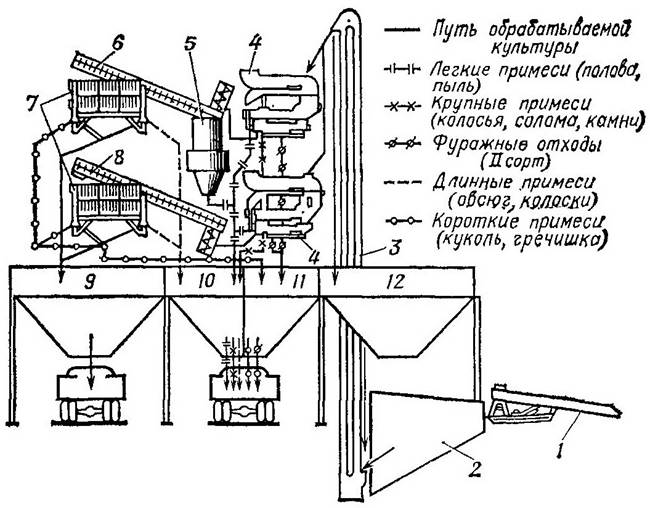

39. Автоматизация зернопунктов

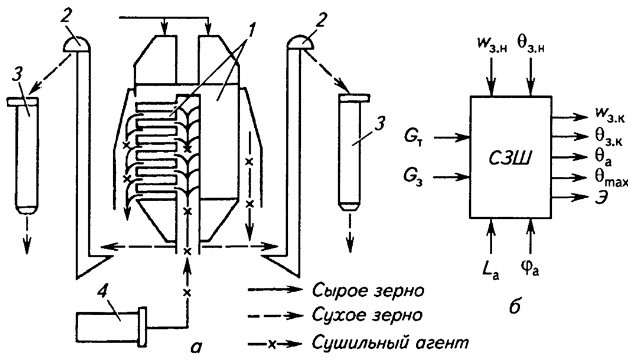

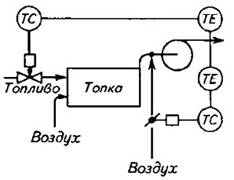

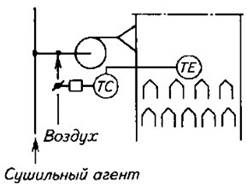

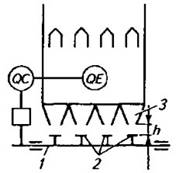

40. Системы автоматизации шахтных зерносушилок

41. Автоматизация очистительных и сортировальных машин. Электрическая схема управления агрегатом ЗАВ-20

42. Автоматизация процесса вентилирования зерна

Тема 2.6 Автоматизация технологических процессов в защищённом грунте

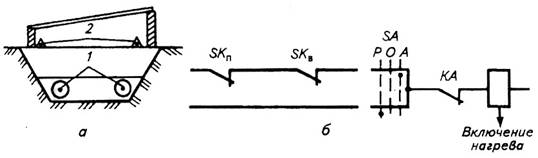

43. Виды и оборудование сооружений защищенного грунта. Автоматизация обогрева парников и теплиц

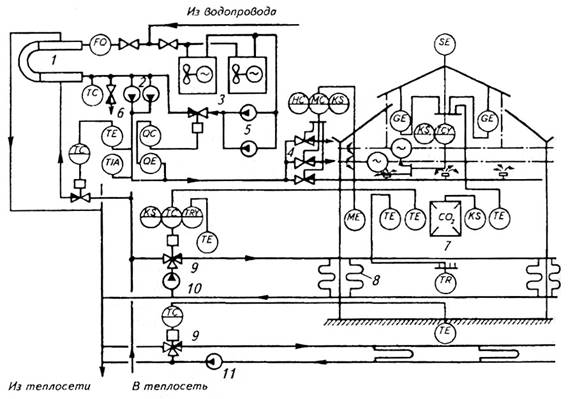

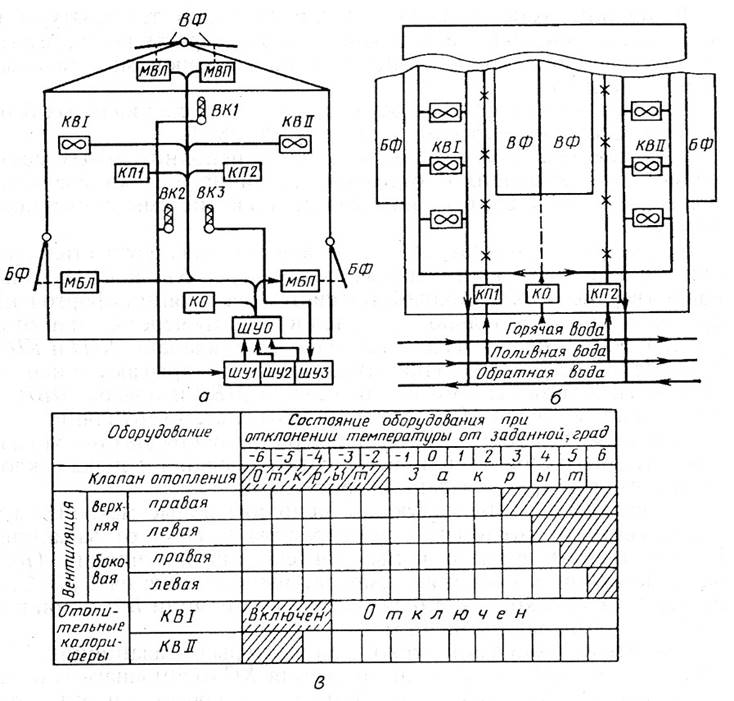

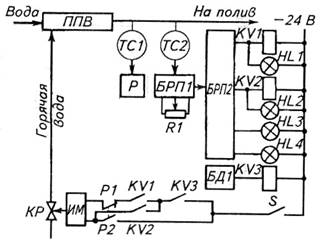

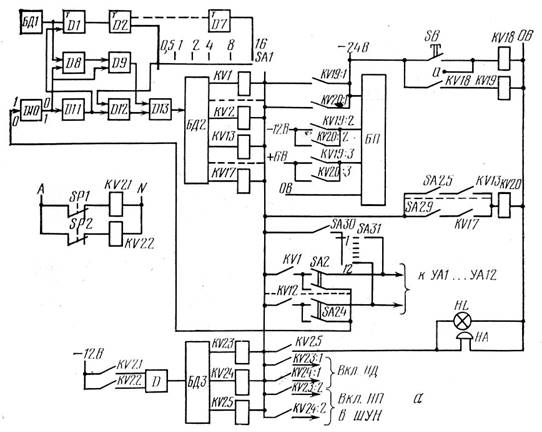

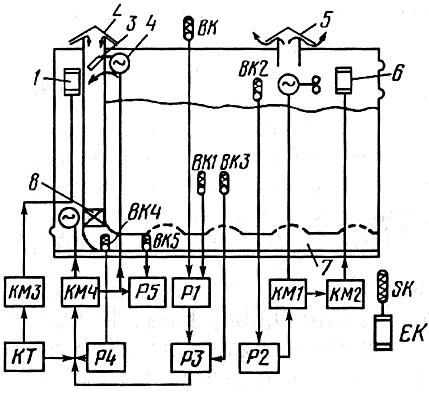

44. Технологические основы и СА микроклимата в ангарных теплицах. Схема размещения оборудования УТ-12 в теплице

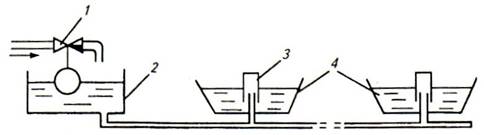

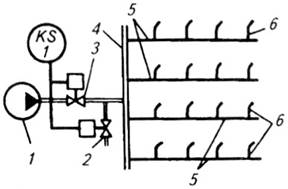

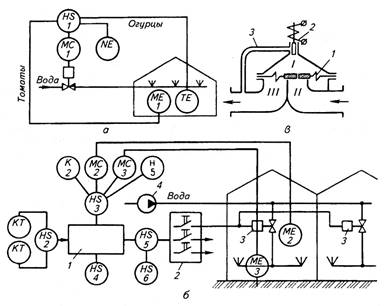

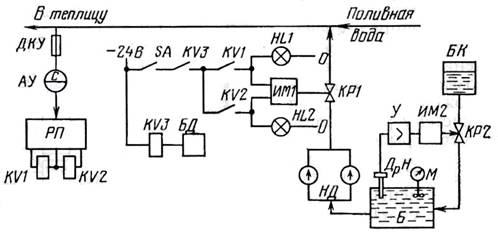

56. Автоматизация полива растений

1. Автоматизация подкормки растений

Тема 2.7 Автоматизация хранилищ сельскохозяйственной продукции

2. Автоматизация овощехранилищ

3. Автоматизация фруктохранилищ

4. Средства автоматизации контроля качества сельскохозяйственной продукции

Тема 2.8 Автоматизация энергоснабжения

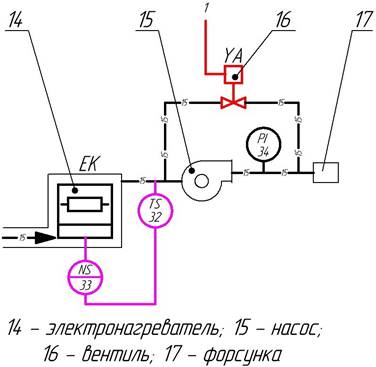

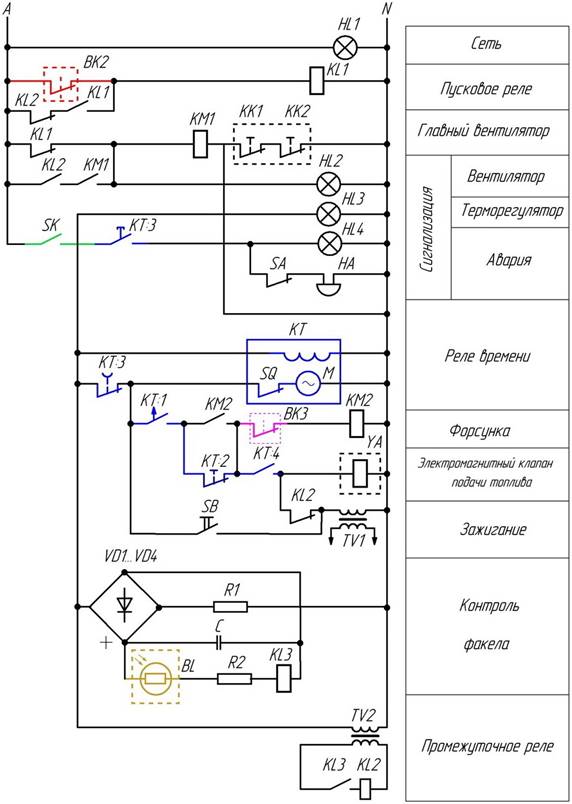

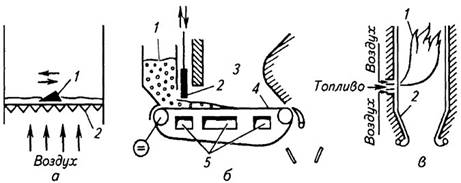

5. Автоматизация теплогенераторов

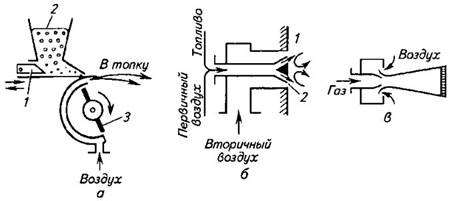

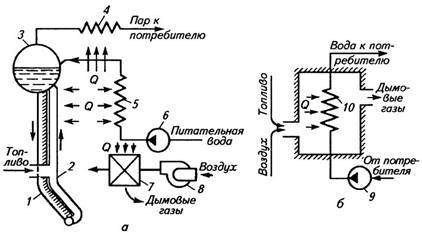

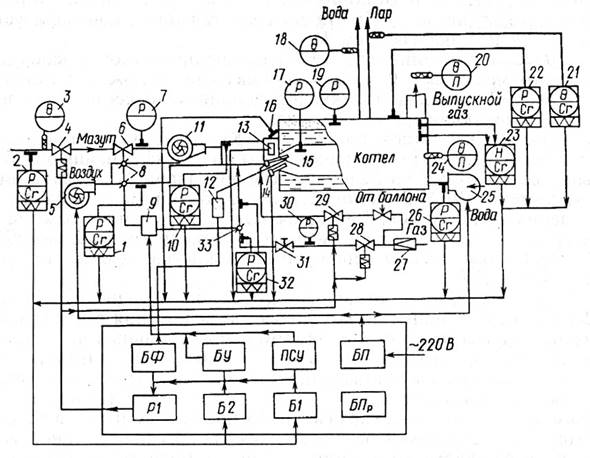

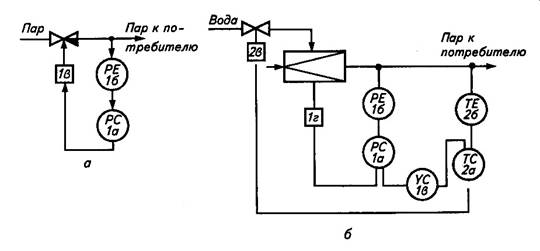

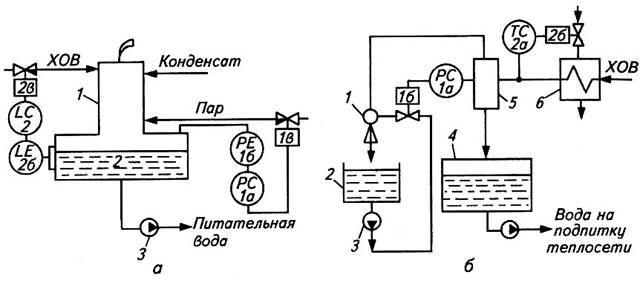

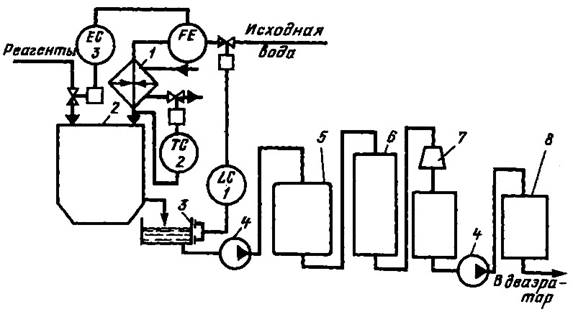

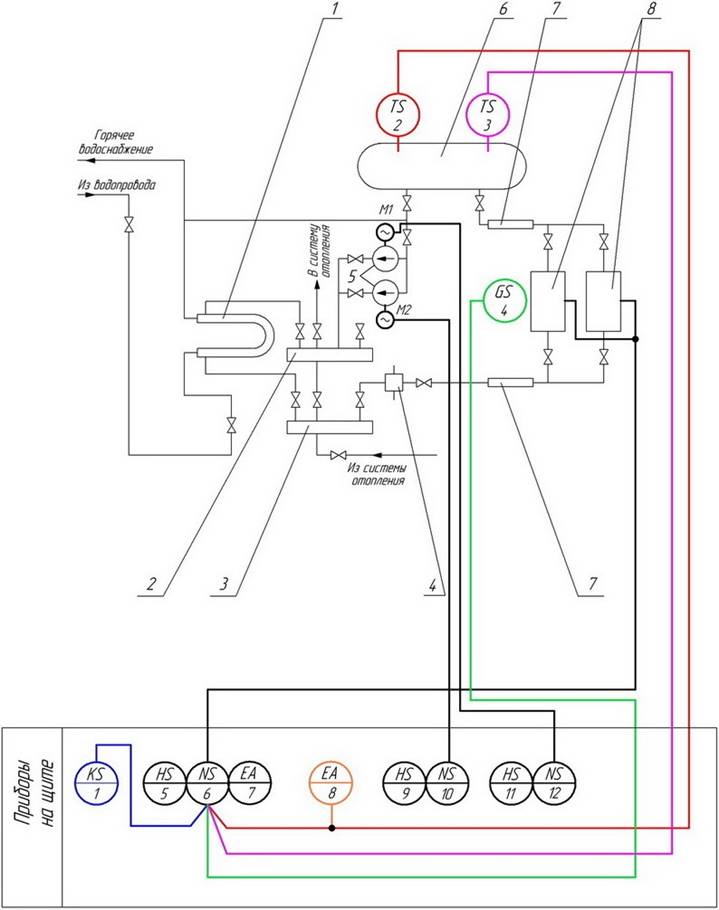

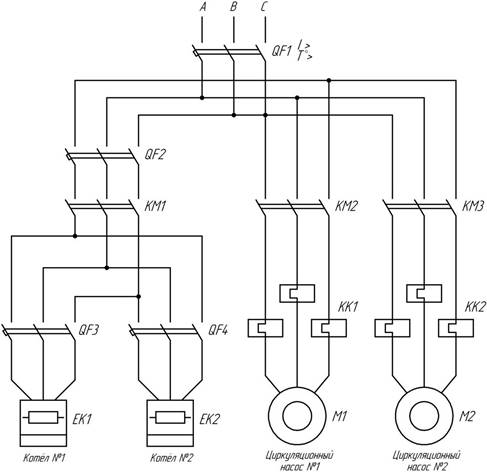

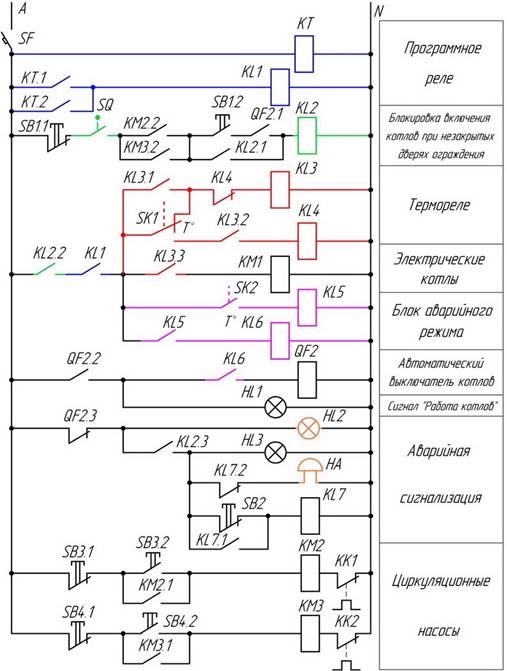

6. Технологическая схема, СА и оборудование котельной установки

7. Система автоматики котельной «Кристалл»

8. Система автоматики котельной «Курс»

9. Автоматизация вспомогательного котельного оборудования

10. Автоматизация электрокотельной

11. Автоматизация безопасности котельных установок. Автоматизация системы сельскохозяйственного газоснабжения

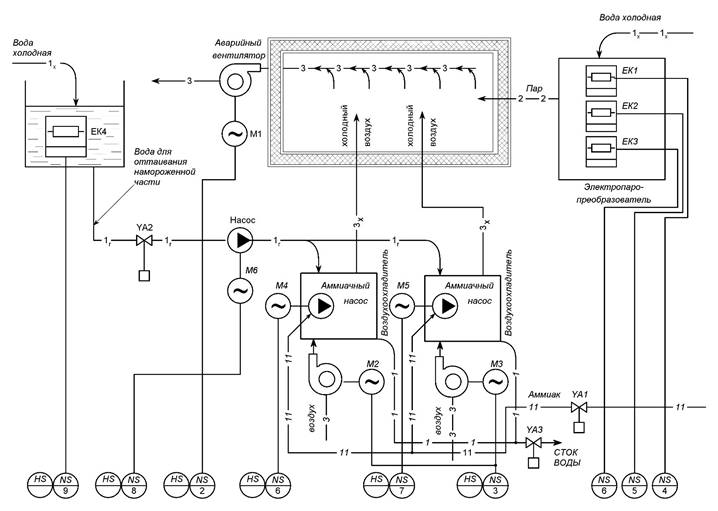

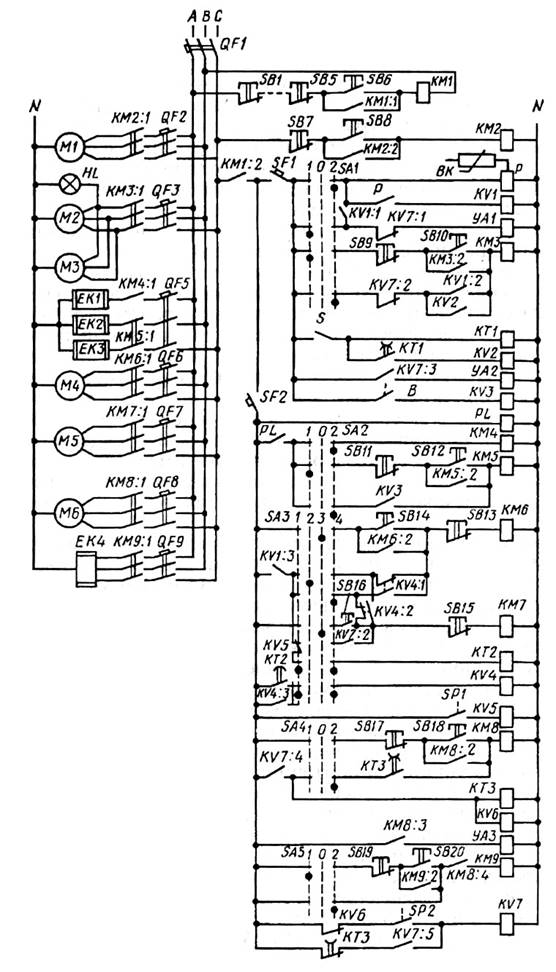

12. Автоматизация холодильных установок

Тема 2.9 Автоматизация установок для электрического облучения и обогрева

13. Автоматизация установок облучения растений. Автоматизация ультрафиолетового облучения

14. Автоматизация установок инфракрасного обогрева

Тема 2.10 Автоматизация ремонта сельскохозяйственной техники

15. Автоматизация процессов диагностики сельскохозяйственной техники, мойки, разборки и сборки агрегатов

16. Автоматизация процессов восстановления деталей

17. Автоматизация обкатки автотракторных двигателей

Тема 2.11 Системы централизованного контроля и автоматизированного управления

18. Принципы централизации управления. Системы централизованного контроля

19. Автоматизированные системы управления технологическим процессом (АСУ ТП)

Список используемых источников

Примечание: для удобства навигации наименования занятий содержат гиперссылки, позволяющие быстро перейти к изучаемым материалам. Для перехода к нужному материалу необходимо навести указатель на его наименование в содержании, затем нажать левую кнопку мыши. Для возврата к листу «Содержание» следует нажать на заголовок занятия.

Цели и задачи МДК.01.02 Системы автоматизации сельскохозяйственных организаций. Целью освоения курса является формирование у обучающихся знаний и умений в области автоматизации сельскохозяйственного производства, умений работать с технической документацией, применять полученные знания при решении производственных задач.

Задачи курса:

– приобретение обучающимися базовых знаний в вопросах автоматизации сельскохозяйственного производства;

– формирование теоретических и практических навыков у обучающихся в решении практических задач, связанных с проектированием систем автоматизации;

– навыков в проведении наладки, регулировок и проверке средств автоматизации.

Место МДК в структуре основной профессиональной образовательной программы (ОПОП). Междисциплинарный курс (МДК) входит в профессиональный цикл и относится к профессиональному модулю ПМ.01 Монтаж, наладка и эксплуатация электрооборудования (в т. ч. электроосвещения), автоматизация сельскохозяйственных организаций.

МДК базируется на входных знаниях, умениях и компетенциях, полученных обучающимися в процессе изучения «Основы электротехники», «Электрические измерения», «Электронная техника», «Электрические машины и аппараты», «Основы автоматики и технические средства автоматизации».

Результаты освоения МДК используются при изучении последующих дисциплин профессионального цикла основной профессиональной образовательной программы, обеспечивающих дальнейшую подготовку в указанной области: «Эксплуатация и ремонт электротехнических изделий», «Техническое обслуживание и ремонт автоматизированных систем сельскохозяйственной техники», «Управление структурным подразделением организации (предприятия)».

Знания, умения и навыки, полученные по программе дисциплины, закрепляются, расширяются и углубляются при прохождении студентами практик, выполнении курсовых проектов и выпускной квалификационной работы и в практической деятельности.

В результате изучения курса студент должен:

знать:

– основные средства и способы механизации производственных процессов в растениеводстве и животноводстве;

– технологические основы автоматизации и систему централизованного контроля и автоматизированного управления технологическими процессами сельскохозяйственного производства; уметь:

– производить монтаж и наладку приборов освещения, сигнализации, контрольно-измерительных приборов, звуковой сигнализации и предохранителей в тракторах, автомобилях и сельскохозяйственной технике;

– производить монтаж и наладку элементов систем централизованного контроля и автоматизированного управления технологическими процессами сельскохозяйственного производства.

Вышеперечисленные умения, знания направлены на формирование у обучающихся следующих профессиональных и общих компетенций:

ПК1.1 Выполнять монтаж электрооборудования и систем автоматического управления.

ОК 1. Понимать сущность и социальную значимость своей будущей профессии, проявлять к ней устойчивый интерес.

ОК 2. Организовывать собственную деятельность, выбирать типовые методы и способы выполнения профессиональных задач, оценивать их эффективность и качество.

ОК 3. Принимать решения в стандартных и нестандартных ситуациях и нести за них ответственность.

ОК 4. Осуществлять поиск и использование информации, необходимой для эффективного выполнения профессиональных задач, профессионального и личностного развития.

ОК 5. Использовать информационно-коммуникационные технологии в профессиональной деятельности.

ОК 6. Работать в коллективе и в команде, эффективно общаться с коллегами, руководством, потребителями.

ОК 7. Брать на себя ответственность за работу членов команды (подчиненных), за результат выполнения заданий.

ОК 8. Самостоятельно определять задачи профессионального и личностного развития, заниматься самообразованием, осознанно планировать повышение квалификации.

ОК 9. Ориентироваться в условиях частой смены технологий в профессиональной деятельности.

Структура и содержание курса.

обязательная учебная нагрузка – 190 ч (в том числе лабораторных работ и практических занятий – 40 ч, курсовое проектирование – 30ч); самостоятельная работа – 95 ч.

Список источников:

Основной источник:

1. Бородин, И. Ф. Автоматизация технологических процессов и системы автоматического управления: учебник для среднего профессионального образования / И. Ф. Бородин, С. А. Андреев. – 2-е изд., испр. и доп. – Москва: Издательство Юрайт, 2023. – 386 с. – (Профессиональное образование). – ISBN 978-5-534-08655-3. – Текст: электронный // Образовательная платформа Юрайт [сайт]. – URL: https://urait.ru/bcode/514330

Дополнительные источники:

2. Герасимович, Л. С. Электрооборудование и автоматизация сельскохозяйственных агрегатов и установок / Л. С. Герасимович. – М.: КолосС, 1980. – 391 с.

3. Кудрявцев, И. Ф. Электрооборудование и автоматизация сельскохозяйственных агрегатов и установок. / Под ред. И. Ф. Кудрявцева. – М.: Агропромиздат, 1988. – 391 с.

Необходимо различать понятия «Автоматика» и «Автоматизация».

Автоматика – это отрасль науки и техники, охватывающая совокупность технических средств и методов, позволяющих осуществлять технологические процессы без непосредственного участия человека. Она включает в себя теорию автоматического регулирования и методы построения автоматических систем, а также совокупность необходимых для этого технических средств.

Автоматизация – это введение (внедрение, применение) приборов, устройств и управляющих машин, осуществляющих без непосредственного участия человека управление технологическим процессом по заданной (или вырабатываемой в соответствии с заданными критериями) программе.

Автоматизация представляет собой комплекс действий и мероприятий технического, организационного, экономического и культурного содержания, в результате которых достигается понижение или полное исключение непосредственного участия человека в осуществлении того или иного производственного процесса или в управлении той или иной машиной и системой машин и обеспечиваются такие высокие результаты работы производства в отношении быстроты, точности, надёжности, постоянства, качества, экономичности и т. д., которых человек своим непосредственным участием обеспечить не может.

Автоматизация в зависимости от степени её внедрения в технологический процесс подразделяется на частичную, комплексную и полную.

Частичная автоматизация – это автоматизация отдельных машин или процессов. При этом автоматизируются лишь основные операции или процессы.

Комплексная автоматизация – это автоматизация, при которой автоматизированы не только основные операции и процессы, но и вспомогательные операции (транспортно-загрузочные, контрольноучётные, сортировочные и т. п.). При этом контроль и управление объектом осуществляется дежурным на диспетчерском пункте.

При отсутствии автоматизации вспомогательных процессов количество технологов и операторов, то есть людей, непосредственно занятых на производстве, значительно меньше, чем вспомогательного персонала. Это приводит к снижению экономического эффекта.

Комплексная автоматизация – это автоматизация всех основных технологических операций, а также контроля и транспортировки вырабатываемой продукции или изделий на протяжении всего технологического процесса с централизованным управлением объектом из одного пункта.

Полная автоматизация предприятия – это автоматизация всех основных и вспомогательных процессов и операций, включая систему управления, которая осуществляется при помощи вычислительных машин или других автоматических устройств.

При полной автоматизации предприятие может работать без постоянного присутствия людей. Управление осуществляется при помощи вычислительных машин. Эти машины, получая непосредственно от измерительных устройств или других приборов исходные данные о состоянии отдельных точек системы, перерабатывают эту информацию, определяют наивыгоднейшие режимы работы и вырабатывают необходимые сигналы управления, то есть выдают команды, управляющие различными исполнительными механизмами, изменяющими ход процесса.

Таким образом, при полной автоматизации производства автоматизируются не только контроль, защита и регулирование, но и все операции, связанные с пуском и остановкой оборудования. В этом случае импульс на пуск, остановку и изменение режима работы даёт не человек, а машина. Полностью автоматизированные производственные звенья и предприятия при всяких нарушениях режима и авариях подают сигнал в места нахождения технологического персонала.

В сельском хозяйстве применяют в основном частичную и комплексную автоматизации.

В эпоху промышленного переворота в Европе (конец XVIII – начало XIX вв.) появился практический интерес к автоматике, связанный с её внедрением в промышленность.

В 1765 году Иван Иванович Ползунов изобрёл автоматический регулятор питания парового котла, а в 1784 году Джеймс Уатт разработал автоматический регулятор скорости паровой машины.

Первыми автоматическими устройствами в электротехнике были регулятор напряжения Э. Х. Ленца и Б. С. Якоби, и дифференциальный регулятор для дуговых ламп В. Н. Чиколева, предложенные в середине XIX в.

Широкое внедрение средств автоматики в производство началось после первой мировой войны и продолжается до настоящего времени.

Этапы развития элементной базы средств автоматики:

Первый этап (и до сих пор) – широкое использование релейно-контактной аппаратуры: реле, магнитных пускателей, распределителей, переключателей, ключей управления и т. д.

Второй этап (50-60-е годы XX в.) – появление полупроводниковых элементов: диодов, транзисторов, тиристоров и т. д. Появление пневматических логических и функциональных элементов. Пневматические элементы дешевле и проще по устройству, взрыво- и пожаробезопасны, так как не имеют электрических цепей, более коррозионностойкие и имеют большую вероятность безотказной работы.

Третий этап (60-е – начало 70-х годов XX в.) – создание узлов автоматики и вычислительной техники на интегральных микросхемах.

Четвёртый этап (80-е годы XX в. – настоящее время) – применение микропроцессорных средств. Внедрение компьютеров в управление производством.

В сельском хозяйстве автоматизация начала развиваться относительно недавно, почти одновременно с электрификацией сельского хозяйства (с 1953 года). Вначале внедрялась частичная автоматизация. Это в основном автоматический контроль и защита от аварийных режимов. При этом количество рабочих мест не сокращается, а лишь облегчается труд. Затем начала внедряться комплексная автоматизация. При этом создаются автоматические поточные линии, сокращается число обслуживающего персонала.

В настоящее время необходимо развивать интенсификацию сельского хозяйства – дополнительно вкладывать капитал в производство, в том числе и в автоматизацию, для увеличения количества полученной продукции при сокращении затрат на её производство.

Техник-электрик решает следующие задачи автоматизации сельскохозяйственного производства:

– составляет различные схемы автоматизации, делает их анализ;

– рассчитывает и выбирает технические средства автоматизации (ТСА);

– производит монтаж и наладку ТСА;

– собирает электрические схемы, выявляет и устраняет причины неполадок в их работе;

– осуществляет техническое обслуживание (ТО) и текущий ремонт (ТР) ТСА;

– по мере возможности производит замену устаревших ТСА (релейно-контактные элементы) на современные аналоги (бесконтактные элементы и др.).

ТЕМА 2.1 ОСНОВЫ АВТОМАТИЗАЦИИ

СЕЛЬСКОХОЗЯЙСТВЕННОГО

В зависимости от выполняемых автоматическими устройствами функций различают следующие основные формы автоматизации: автоматический контроль, автоматическое управление, автоматическая защита и автоматическое регулирование.

Автоматический контроль предназначается для дистанционного наблюдения или записи изменяющихся показателей процесса автоматизируемого объекта. Он подразделяется на несколько основных видов: автоматическая сигнализация, автоматическое измерение, автоматическая обработка данных и автоматическая сортировка.

Автоматическая сигнализация заключается в том, что при ней контролируются предельные (крайние) значения каких-либо физических параметров, характеризующих ход технологического процесса. При отступлении от нормальных (заданных) режимов работы машины автоматический прибор подаёт звуковой или световой сигналы. Звуковой сигнал привлекает внимание, а световой сигнал указывает место нарушения (изменения) технологического параметра.

При автоматическом измерении параметры контролируются измерительными приборами (амперметр, вольтметр, термометр, манометр и др.)

Автоматическое управление – это совокупность воздействий, выработанных на основании полученной информации или программы, направленных на поддержание или улучшение работы объекта в соответствии с заданием.

Автоматическое регулирование – это частный случай автоматического управления, оно направлено на поддержание какого-либо показателя технологического процесса в заданных пределах или изменение его по заданному закону. При этом все функции контроля, сравнения измеренных показателей процесса, определения величины и внесения регулирующего воздействия на процесс осуществляется с помощью автоматических приборов и устройств.

Показатель, характеризующий технологический процесс, величину которого необходимо поддерживать постоянной или изменять по заданному закону, называется регулируемым параметром. Автоматическое устройство, при помощи которого регулируется параметр, называется автоматическим регулятором.

Автоматическая защита. Её устройства либо прекращают контролируемый производственный процесс при возникновении ненормальных режимов (отключение электрических машин и электрических сетей при коротких замыканиях), либо обеспечивают другие меры для ликвидации опасности (например, открытие предохранительного клапана для снижения давления в каком-либо резервуаре или котле, когда это давление превышает заданное значение).

Поскольку действие устройств автоматической защиты так или иначе связано с органами управления, её можно считать разновидностью автоматического управления.

Между защитой и сигнализацией существует тесная связь. Очень часто одни и те же реле и датчики устанавливают для выполнения функций сигнализации и защиты. Например, контролируя температуру какой-либо среды, устройство автоматически может сначала дать сигнал о начавшемся повышении температуры, а когда она превысит допустимый предел, автоматически остановить машину или процесс.

Специальные методы и технические средства автоматики позволяют объединить в один технологический процесс работу большого количества машин и установок, расположенных друг от друга на значительных расстояниях. Такие системы автоматики называют телемеханическими.

Телемеханика – это область науки и техники, охватывающая теорию и технические средства автоматической передачи на расстояние команд управления, а также информации о состоянии объекта.

Телемеханические системы в зависимости от назначения подразделяются на системы телесигнализации, телеизмерения и телеуправления.

Кибернетика (от др.-греч. κυβερνητική «искусство управления») – это наука об общих закономерностях процессов управления и связи в организованных системах, к числу которых относятся машины, живые организмы и их объединения.

Основанием для предположения о существовании общих законов связи, контроля и управления в машинах и организмах послужило наличие некоторого сходства в структуре передачи сигналов по электрическим линиям и нервным путям в организме, то есть наличие качественной аналогии между работой машин и деятельностью живого организма. Поэтому кибернетику можно определить и как учение о способах восприятия, передачи, хранения, переработки и использования информации в машинах, живых организмах и их объединениях.

Кибернетика изучает то общее, что свойственно всем процессам управления независимо от их физической природы и ставит своей задачей создание единой теории этих процессов.

Экономическая эффективность автоматизации измеряется степенью уменьшения совокупного труда, затрачиваемого на производство единицы продукции. При автоматизации сельскохозяйственных производственных процессов стоимость капитальных затрат обычно несколько возрастает, а эксплуатационные расходы на единицу продукции существенно сокращаются. Таким образом, эффективность автоматизации характеризуется суммарным сокращением затрат на производство единицы продукции.

Если автоматизацию какого-либо процесса можно осуществить различными вариантами, то надо выбрать самый эффективный вариант, который обеспечивает более интенсивное снижение стоимости и более высокий рост производительности общественного труда. При этом очень важно за базовый вариант принять наиболее передовой и совершенный – вариант механизированного производства, применяемый или планируемый к внедрению в перспективе в отечественной или зарубежной практике. При сравнении с менее совершенным способом производства можно получить в расчетах завышенную экономию средств. Фактически этот же уровень может быть достигнут за счёт более прогрессивной технологии машинного способа производства без привлечения автоматизации. По каждому выбранному варианту определяют затраты и экономический эффект. Лучшим признают вариант, у которого экономический эффект максимальный.

На технико-экономические показатели существенно влияют правильно сформулированные технические требования на автоматизацию технологического процесса (ТП). Например, повышенные требования к точности работы автоматической системы приводят к усложнению устройств автоматики и существенному увеличению капитальных и эксплуатационных затрат.

Экономическая эффективность автоматизации складывается из энергетического, трудового, структурного и технологического эффектов.

Энергетический эффект определяют по сокращению расхода топлива или энергии, увеличению надежности и долговечности работы энергетического оборудования, экономичности работы систем энергообеспечения, повышению КПД силовых установок и т. д.

Трудовой эффект связан с сокращением прямых затрат живого труда обслуживающего персонала на выполнение ТП сельскохозяйственного производства. При переходе на автоматизацию затраты живого труда существенно сокращаются при незначительном увеличении капитальных затрат на аппаратуру автоматики.

Структурный эффект обусловлен сокращением регулирующих и запасных емкостей, уменьшением служебных помещений и инженерных коммуникаций, снижением металлоемкости и стоимости оборудования, увеличением съема продукции с единицы площади или объема производственных зданий, повышением концентрации построек на территории.

Технологический эффект обусловлен в основном увеличением производства сельскохозяйственной продукции за счёт автоматизации ТП, например, в животноводстве, птицеводстве, защищённом грунте – это создание благоприятных климатических условий путем автоматического управления микроклиматом в зависимости от времени суток, сезона, возраста животных, вида растений, а также связанное с автоматизацией сокращение расхода корма и повышение качества продукции.

В результате технико-экономических, социально-экономических и качественных сравнений автоматизированного и неавтоматизированного способов производства определяют основные показатели эффективности автоматизации: капитальные затраты, эксплуатационные годовые издержки, рентабельность, срок окупаемости, приведенные затраты и др.

Суммарные приведённые затраты:

З = ЕН∙К + И, (1)

где ЕН – коэффициент эффективности капитальных вложений, 1/год;

К – капитальные вложения, руб.;

И – годовые издержки производства (себестоимость продукции), руб.

Годовые эксплуатационные издержки производства:

И = ИР + ИКР + ИМ + ИЭ, (2)

где ИР – амортизационные отчисления на реновацию;

ИКР – амортизационные отчисления на капитальный ремонт;

ИМ – затраты на материалы и энергию, необходимые для осуществления технологических процессов; ИЭ – расходы на эксплуатацию, включающие в себя заработную плату, общепроизводственные расходы и расходы на текущий ремонт.

Нормативный срок окупаемости капитальных затрат:

1

T = ![]() . (3)

. (3)

EН

Фактический срок окупаемости капитальных затрат на автоматизацию:

К КА − Н

T= ![]() , (4)

, (4)

(Ц СА − А)VА −(Ц СН − Н)VН

где КА и КН – соответственно первоначальные капиталовложения автоматизированного и неавтоматизированного производства;

ЦА, ЦН и СА, СН – соответственно цены и себестоимости единиц продукции;

VА и VН – объёмы производства автоматизированного и неавтоматизированного производства, единиц продукции/год.

Срок окупаемости капитальных затрат можно также определить по следующей формуле:

К КА − Н

T= ![]() , (5)

, (5)

Э ЭН − А

где ЭН и ЭА – эксплуатационные расходы соответственно неавтоматизированного и автоматизированного производства.

Экономическая эффективность применения автоматизации:

ЭЭФ = ЗН – ЗА, (6)

где ЗН и ЗА – суммарные приведённые затраты соответственно неавтоматизированного и автоматизированного производства.

К особенностям сельскохозяйственного производства, которые нельзя не учитывать при его автоматизации, относятся:

– неразрывная связь сельскохозяйственной техники с биологическими объектами;

– многообразие технологических процессов, в которых замена живой тягловой силы на машинный способ производства не завершена;

– большое разнообразие сельскохозяйственных машин и установок, имеющих различные характеристики и режимы работы;

– рассредоточенность сельскохозяйственных установок и удалённость ремонтной базы от объектов автоматизации;

– невысокий уровень квалификации обслуживающего персонала;

– относительно малая мощность сельскохозяйственных установок, небольшое число часов использования в течение суток и сезонность работы;

– широкие пределы изменения влажности и температуры окружающей среды (работы на открытом воздухе), сильные вибрации (мобильные процессы), наличие лёгких и тяжёлых примесей (пыль, мякина, песок в полеводстве) и агрессивных газов (аммиак, сероводород в животноводческих помещениях).

Технической базой для автоматизации являются: технологическая система, технологическая схема поточных линий.

Технические объекты: электрические двигатели и генераторы, установки микроклимата, инкубаторы, осветительные и облучающие установки, кормоприготовительные машины, транспортёры и другие – это всё объекты автоматизации (управляемые объекты).

Классификация процессов автоматизации Животноводство и птицеводство:

– водоснабжение;

– приготовление и раздача корма;

– удаление навоза и помёта;

– обогрев и вентиляция;

– электрическое освещение и облучение;

– доение и первичная обработка молока;

– сбор и обработка яиц;

– убой животных и птицы.

Растениеводство:

– обогрев парников и теплиц, облучение растений;

– полив и подкормка растений;

– уборка, хранение и обработка урожая.

Станции технического обслуживания сельскохозяйственной техники:

– мойка, разборка и сборка агрегатов;

– восстановление деталей;

– обкатка автотракторных двигателей.

Энергоснабжение:

– обогрев воздуха в помещениях;

– нагрев воды;

– получение пара;

– получение искусственного холода.

Всякий производственный процесс состоит из технологических процессов, в результате которых получается продукт или материал, близкий к его конечному состоянию.

В свою очередь, технологические процессы состоят из ряда простейших технологических операций. Например, процесс производства зерна состоит из ряда взаимосвязанных технологических процессов: обработки почвы, внесения удобрений, посева, ухода за растениями, уборки, обработки и хранения зерна. Технологический процесс обработки зерна состоит из технологических операций транспортирования, взвешивания, очистки и сушки зерна.

Технологические процессы могут протекать во времени последовательно – друг за другом или параллельно – одновременно. Некоторые производственные или технологические процессы в сельском хозяйстве обладают свойством поточности и цикличности. Поточность и цикличность процессов характеризуется движением обрабатываемого материала в определённом ритме и периодичностью получения готового продукта. Движение обрабатываемого продукта может быть непрерывным и прерывистым.

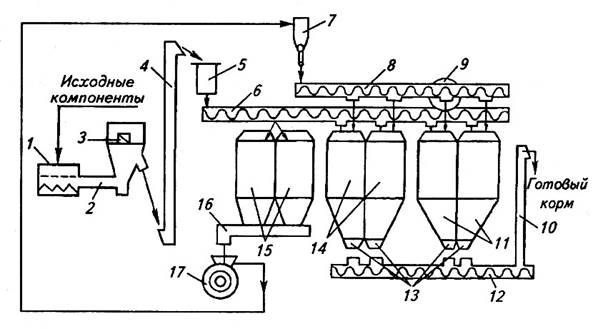

Примерами непрерывного поточного процесса являются, например, процесс приготовления кормов на комбикормовом заводе, процессы обработки зерна на автоматизированных зерноочистительных комплексах. Примером циклического процесса может служить производство мясных цыплят-бройлеров на птицефабриках, производящих высококачественное диетическое мясо молодых цыплят ритмично, независимо от времени года.

Технические требования к автоматизации: – надёжность в работе;

– соответствие технологическому процессу;

– простота схемы;

– удобство в наладке, эксплуатации и ремонте;

– быстродействие;

– безопасность в обслуживании.

Технологические установки выполняют технологические операции, входящие в тот или иной технологический процесс. Эти установки являются объектами автоматизации, то есть они снабжены техническими средствами автоматики с целью ограничения или исключения участия человека в управлении этими установками. Пример: технологическая операция сушки зерна осуществляется с помощью технологической установки, представляющей собой сушильный агрегат, снабжённый датчиками влажности, воздействующими на аппаратуру управления подачей тёплого воздуха.

Система технологических установок, выполняющих технологический процесс, является объектом управления, то есть на основании полученной информации от технологических установок или на основании заданной программы осуществляется воздействие на эти технологические установки с целью поддержания или улучшения работы всего объекта в соответствии с заданием.

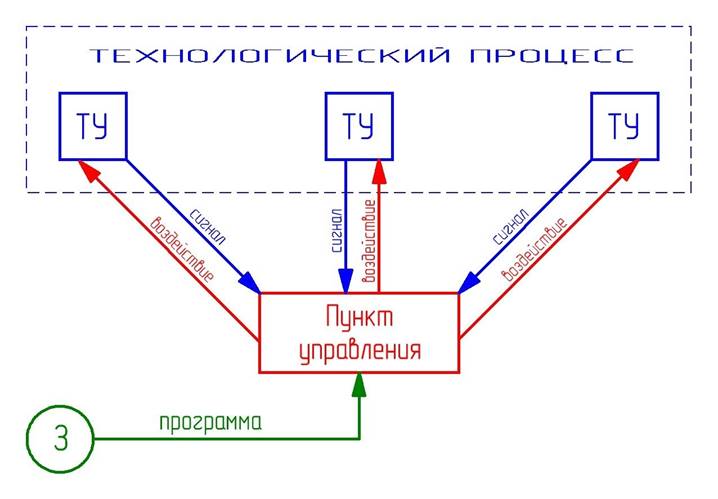

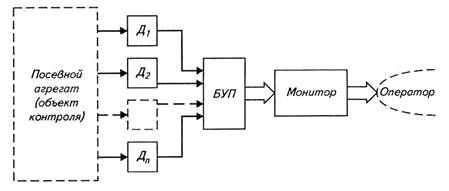

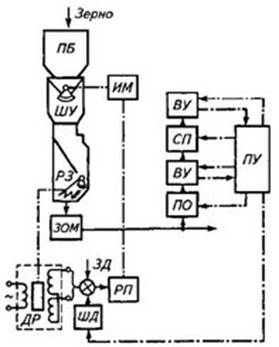

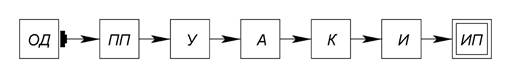

Структурная схема системы автоматического управления технологическими установками приведена на рисунке 1.

ТУ – технологические установки; З – задатчик режимов работы

Рисунок 1 – Структурная схема системы автоматического управления технологическими установками УРОК №4. ВИДЫ И ТИПЫ СХЕМ СА. СТРУКТУРНЫЕ СХЕМЫ. ФУНКЦИОНАЛЬНЫЕ СХЕМЫ АВТОМАТИЗАЦИИ

В проектах автоматизации технологических процессов (АТП) применяется следующая классификация схем:

1. По видам:

– электрические, – гидравлические, – пневматические, – комбинированные.

2. По типам:

– структурные (Э1), – подключения (Э5),

– функциональные (Э2), – общие (Э6), – принципиальные (Э3), – расположения (Э7), – соединений (монтажные) (Э4), – совмещённые (Э0).

Структурные схемы определяют основные функциональные части системы управления, их назначение и взаимосвязь, в том числе определяют системы контроля и управления технологическими процессами данного объекта. Они устанавливают взаимные связи между щитами автоматизации и пунктами управления (агрегатными, групповыми, центральными и т. п.), а также показывают техническую сущность автоматического управления объектом.

При изучении автоматизации объектов удобно пользоваться обобщённой структурной схемой (рисунок 1).

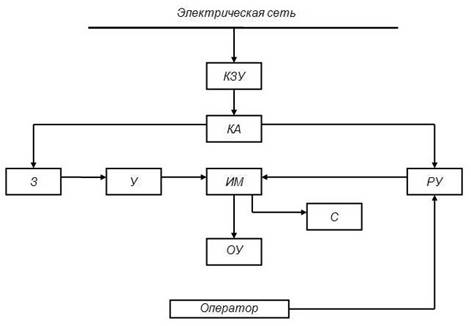

Рисунок 1 – Обобщённая структурная схема САУ

Коммутационное устройство КЗУ служит для подключения автоматической системы к электрической сети и для прекращения работы при возникновении аварийных режимов. Командоаппарат КА задает режим работы. При автоматическом режиме задатчик 3 подаёт через усилитель У команду исполнительному механизму ИМ на ввод объекта управления ОУ в работу или вывод из нее. При ручном управлении воздействие на исполнительный механизм осуществляется аппаратами ручного управления РУ. Исполнительный механизм подает команды также на устройства сигнализации С. Оператор либо программирует системы, либо оказывает воздействие на аппараты ручного управления.

Функциональные схемы являются техническим документом, разъясняющим определённые процессы, протекающие в системе, определяющим структуру и уровень автоматизации технологических процессов (оснащение приборами и средствами автоматизации, организация пунктов контроля, защиты и управления и т. д.).

На функциональной схеме могут быть изображены автоматическая система в целом, управляющие устройства системы или отдельные функциональные блоки.

Функциональные схемы автоматизации связаны непосредственно с технологией производства и технологическим оборудованием и, как правило, показываются на схеме размещения технологического оборудования (технологической схеме).

Технологическое оборудование на функциональных схемах должно соответствовать своей действительной конфигурации, но изображаться упрощённо (без соблюдения масштаба, без изображения второстепенных конструктивных деталей и других подробностей). Изображение технологического оборудования и трубопроводов должно показывать их взаимное расположение, взаимосвязи между ними и взаимодействие с приборами и средствами автоматизации. Условные графические обозначения приборов и средств автоматизации приведены в таблице 1, буквенные обозначения – в таблицах 2 и 3.

Таблица 1 – Условные графические обозначения приборов и средств автоматизации в схемах АТП

|

Обозначение |

Наименование |

|

|

Первичный измерительный преобразователь (датчик) или прибор, устанавливаемый вне щита (по месту) |

|

|

Прибор, устанавливаемый на щите, пульте |

|

|

Допускаемые обозначения |

|

|

Исполнительный механизм. Общее обозначение |

|

|

Исполнительный механизм, который при прекращении подачи энергии или управляющего сигнала: 1 – открывает регулирующий орган; 2 – закрывает регулирующий орган; 3 – оставляет регулирующий орган в неизменном положении. |

|

|

Исполнительный механизм с дополнительным ручным приводом |

|

|

Регулирующий орган |

|

|

Пересечение линий связи без соединения друг с другом |

|

|

Пересечение линий связи с соединением между собой |

Таблица 2 – Буквенные обозначения на функциональных схемах автоматизации

|

Обозначение |

Измеряемая величина |

Функции, выполняемые прибором |

|||

|

Основное значение первой буквы |

Дополнительное значение, уточняющее значение первой буквы |

Отображение информации |

Формирова- ние выходного сигнала |

Дополнительное значение |

|

|

A |

− |

− |

Сигнализация |

− |

− |

|

B |

Освещённость |

− |

− |

− |

− |

|

C |

− |

− |

− |

Регулирование, управление |

− |

|

D |

Плотность |

|

− |

− |

− |

|

E |

Любая электрическая величина |

− |

− |

− |

− |

|

F |

Расход |

Соотношение, доля, дробь |

− |

− |

− |

|

G |

Размер, положение, перемещение |

− |

− |

− |

− |

|

H |

Ручное воздействие |

− |

− |

− |

Верхний предел измеряемой величины |

|

I |

− |

− |

Показание |

− |

− |

|

J |

− |

Автоматическое переключение, обегание |

− |

− |

− |

|

K |

Время, временная программа |

− |

− |

− |

− |

|

L |

Уровень |

− |

− |

− |

Нижний предел измеряемой величины |

|

M |

Влажность |

− |

− |

− |

− |

|

N |

− |

− |

− |

− |

− |

|

O |

− |

− |

− |

− |

− |

|

P |

Давление, вакуум |

− |

− |

− |

− |

|

Q |

Величина, характеризующая качество (состав, концентрацию и т. п.) |

Интегрирование, суммирование по времени |

− |

− |

− |

|

R |

Радиоактивность |

− |

Регистрация |

− |

− |

|

S |

Скорость, частота |

− |

− |

Включение, отключение, переключение |

− |

|

T |

Температура |

− |

− |

− |

− |

|

U |

Несколько разнородных измеряемых величин |

− |

− |

− |

− |

|

V |

Вязкость |

− |

− |

− |

− |

|

W |

Масса |

− |

− |

− |

− |

|

X |

Нерекомендуемая резервная буква |

− |

− |

− |

− |

|

Y |

− |

− |

− |

− |

− |

|

Z |

− |

− |

− |

− |

− |

Таблица 3 – Дополнительные буквенные обозначения, отражающие функциональные признаки приборов

|

Наименование |

Обозначение |

Назначение |

|

Чувствительный элемент |

E |

Устройства, выполняющие первичное преобразование: преобразователи термоэлектрические, термопреобразователи сопротивления, датчики влажности и т. п. |

|

Дистанционная передача |

T |

Приборы бесшкальные с дистанционной передачей сигнала: манометры, дифманометры, манометрические термометры |

|

Станция управления |

K |

Приборы, имеющие переключатель для выбора вида управления и устройство для дистанционного управления |

|

Преобразование, вычислительные функции |

Y |

Для остроения обозначений преобразователей сигналов и вычислительных устройств |

Условные графические обозначения трубопроводов для жидкостей и газов приведены в таблице 4.

Таблица 4 – Условные графические обозначения трубопроводов для жидкостей и газов

|

Вода |

—1—1— |

Ксенон |

—10—10— |

Метан |

—19—19— |

|

Пар |

—2—2— |

Аммиак |

—11—11— |

Этан |

—20—20— |

|

Воздух |

—3—3— |

Кислота |

—12—12— |

Этилен |

—21—21— |

|

Азот |

—4—4— |

Щелочь |

—13—13— |

Пропан |

—22—22— |

|

Кислород |

—5—5— |

Масло |

—14—14— |

Пропилен |

—23—23— |

|

Аргон |

—6—6— |

Жидкое горючее |

—15—15— |

Бутан |

—24—24— |

|

Неон |

—7—7— |

Водород |

—16—16— |

Бутилен |

—25—25— |

|

Гелий |

—8—8— |

Ацетилен |

—17—17— |

Противопожарный трубопровод |

—26—26— |

|

Криптон |

—9—9— |

Фреон |

—18—18— |

Вакуум |

—27—27— |

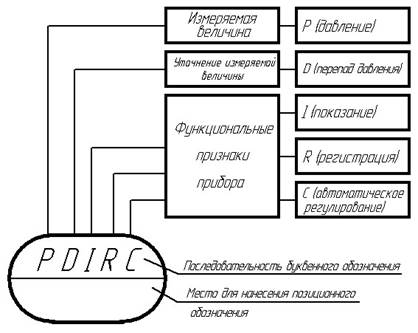

Принцип построения условного обозначения прибора на функциональных схемах показан на ри-

сунке 2.

Рисунок 2 – Принцип построения условного обозначения прибора на функциональных схемах Надписи, расшифровывающие конкретную измеряемую величину, располагаются либо рядом с прибором, либо в виде таблицы на поле чертежа (рисунок 3).

Рисунок 3 – Надписи, расшифровывающие конкретную измеряемую величину

Порядок расположения функциональных признаков, если их в одном приборе несколько, должен быть следующим:

IRCSA

Условные обозначения аппаратуры управления электроприёмниками приведены в таблице 4.

Таблица 4 – Условные обозначения аппаратуры управления электроприёмниками

|

Обозначение |

Наименование |

|

|

Пусковая аппаратура для управления электродвигателем (включение, выключение насоса; открытие, закрытие задвижки и т. д.). Например: магнитный пускатель, контактор, тиристорный пускатель и т. д. |

|

|

Аппаратура, предназначенная для ручного дистанционного управления (включение, выключение электродвигателя; открытие, закрытие запорного органа, изменение задания регулятору), установленная на щите. Например: кнопка, ключ управления, задатчик. |

Принципиальная электрическая схема – графическое изображение (модель), служащее для передачи с помощью условных графических и буквенно-цифровых обозначений (пиктограмм) связей между элементами электрического устройства.

Основным назначением принципиальных схем является отражение с достаточной полнотой и наглядностью взаимной связи отдельных приборов, средств автоматизации (СА) и вспомогательной аппаратуры, входящих в состав функциональных узлов систем автоматизации, с учётом последовательности их работы и принципа действия. Эти схемы служат для изучения принципа действия системы автоматизации, они необходимы при проведении наладочных работ в эксплуатации и при ремонте.

Принципиальные схемы являются основанием для разработки других документов проекта: монтажных схем и таблиц щитов и пультов, схем соединений внешних проводок, схем подключения и др.

Принципиальные схемы составляют на основании схем автоматизации, исходя из заданных алгоритмов функционирования объектов отдельных узлов контроля, сигнализации, автоматического регулирования, управления и общих технических требований, предъявляемых к автоматизированному объекту.

На принципиальных схемах изображают в условном виде приборы, аппараты и линии связи между отдельными элементами, блоками и модулями этих устройств.

В общем случае принципиальные схемы содержат:

− условные обозначения принципа действия того или иного функционального узла или элемента системы автоматизации;

− поясняющие надписи;

− части отдельных элементов (приборов, СА, электрических аппаратов) данной схемы, используемые в других схемах, а также элементы и устройства из других схем;

− диаграммы переключений контактов многопозиционных устройств;

− перечень используемых в данной схеме приборов, СА, аппаратуры;

− перечень чертежей, относящийся данной схеме, общие пояснения и примечания.

На принципиальной схеме допускается изображать соединительные и монтажные элементы, устанавливаемые в изделии по конструктивным соображениям. Схемы выполняют для изделий, находящихся в отключенном положении.

Для чтения принципиальных схем необходимо знать алгоритм функционирования схемы, понимать принцип действия приборов, аппаратов и СА, на базе которых построена принципиальная схема.

Порядок чтения принципиальных схем:

1. Ознакамливаются со схемой и перечнем элементов, находят на схеме каждый из них, читают все примечания и пояснения;

2. Определяют систему электропитания электродвигателей, обмоток магнитных пускателей, реле, электромагнитов, комплектных приборов, регуляторов и т. п.

3. Изучают все возможные цепи питания каждого электроприёмника;

4. Проводят табличный анализ (назначение каждого элемента).

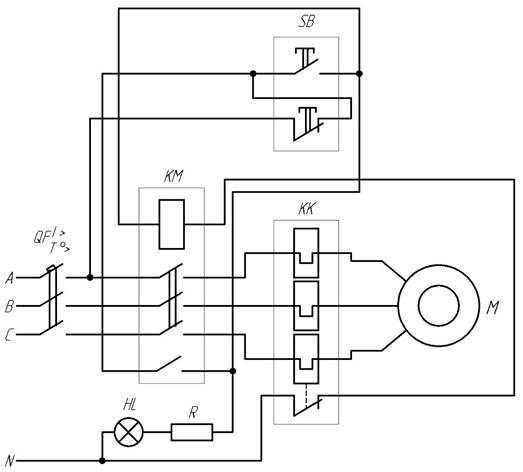

Пример анализа принципиальной электрической схеме показан в таблице 1.

Таблица 1 – Анализ принципиальной электрической схемы

|

Позиционное обозначение |

Наименование элемента |

Назначение элемента |

|

QF |

Автоматический выключатель |

Защита от аварийных режимов. |

|

KM |

Электромагнитный пускатель |

Дистанционное управление электродвигателем. |

|

KK |

Тепловое реле |

Защита электродвигателя от токов перегрузок. |

|

SB.1…2 |

Кнопка управления |

Запуск и отключение электродвигателя в ручном режиме. |

|

HL, R |

Сигнальная лампа с балластом |

Световая сигнализация работы электродвигателя. |

Совмещённый. Все части каждого прибора, СА и электрического аппарата располагают в непосредственной близости и заключают обычно в прямоугольный, квадратный или круглый контур, выполненный сплошной тонкой линией.

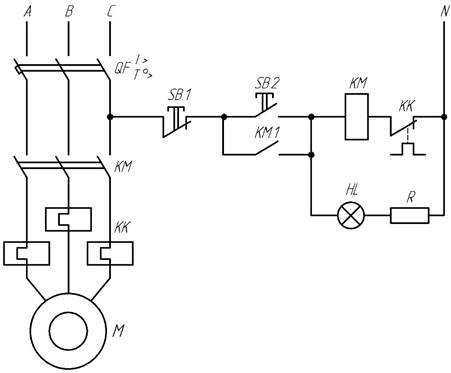

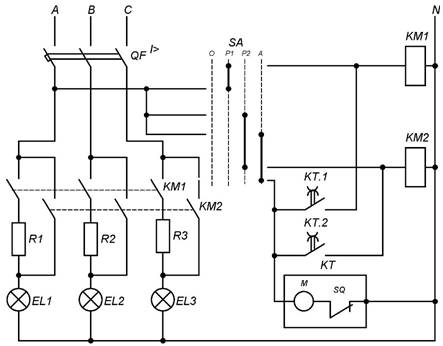

Принципиальная электрическая схема нереверсивного управления электродвигателем, выполненная совмещённым способом, изображена на рисунке 1.

Рисунок 1 – Принципиальная электрическая схема нереверсивного управления электродвигателем, выполненная совмещённым способом

Разнесённый. При этом способе все части каждого прибора, СА и аппарата располагают в разных частях схемы. При этом отчётливо видны электрические цепи, что значительно облегчает чтение схем.

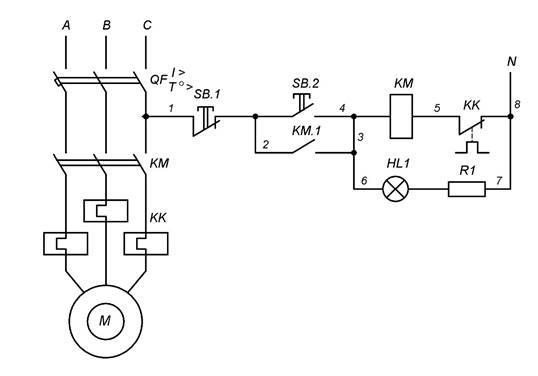

Принципиальная электрическая схема нереверсивного управления электродвигателем, выполненная разнесённым способом, изображена на рисунке 2

Рисунок 2 – Принципиальная электрическая схема нереверсивного управления электродвигателем,

выполненная разнесённым способом

Работа схемы

Включается автоматический выключатель QF и подаётся питание в главную цепь и цепь управления. Нажимается кнопка SB.2. Катушка магнитного пускателя KМ получает питание по цепи: фаза С – кнопка SB.1 – кнопка SB.2 – катушка магнитного пускателя KМ контакт теплового реле KK – нулевой провод. Магнитный пускатель срабатывает и своими главными контактами подключает электродвигатель М к питающей цепи, а при помощи блок-контакта KМ.1 становится на самопитание (это необходимо для того, чтобы при отпускании кнопки SB.2 катушка магнитного пускателя КМ продолжала получать питание). Электродвигатель M вступает в работу. Загорается сигнальная лампа HL1. При перегрузке срабатывает нагревательный элемент теплового реле KK, контакт этого реле разрывает цепь питания катушки KМ, электродвигатель М отключается. При нажатии кнопки SB.1 цепь питания катушки магнитного пускателя KM разрывается, его контакты возвращаются в исходное положение, электродвигатель M останавливается.

Схемы соединений (монтажные схемы) (Э4) – это схемы, на которых изображают соединения составных частей автоматизированной установки или изделия, а также показывают провода, кабели, жгуты или трубопроводы, которыми осуществляются эти соединения.

Схемами соединений (монтажными) пользуются при выполнении монтажных и наладочных работ на объекте, а также в процессе эксплуатации. Они необходимы и при разработке других проектных и конструкторских документов, в первую очередь чертежей, определяющих прокладку и способы крепления проводов, жгутов, кабелей или трубопроводов.

Применяют три основных способа составления электрических схем соединения: графический, адресный и табличный.

Графический способ заключается в том, что на схеме соединений условными линиями показывают всю соединительную проводку как одиночную, так и объединяемую в пакеты и жгуты. Маркировка на схеме соединения должна соответствовать маркировке на принципиальной электрической схеме, на основании которой разрабатывают схему соединений. Графический способ составления схем соединений применяют для щитов и пультов управления с простой коммутацией, относительно мало насыщенных аппаратурой и приборами.

Схемы трубных проводок выполняют только графическим способом. Если на одном щите или пульте прокладывают трубы из разного материала (стальные, медные, пластмассовые), то и условные обозначения применяют различные (сплошные линии, штриховые, штриховые с двумя точками и т. д.).

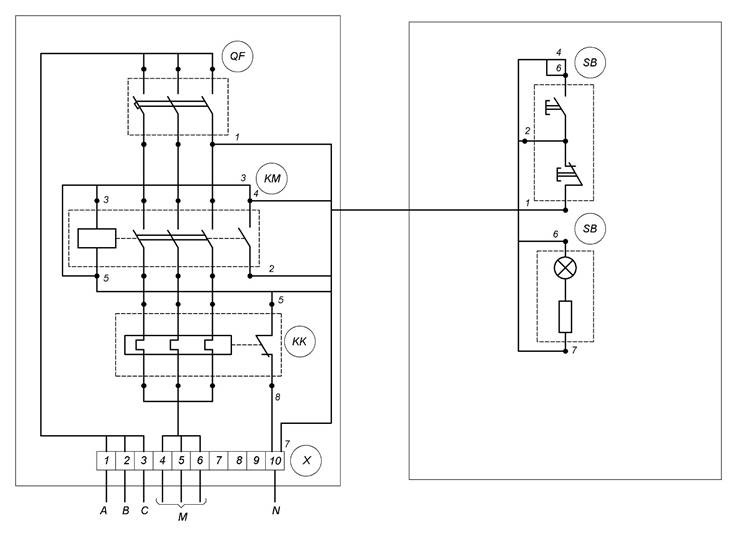

Принципиальная электрическая схема, по которой составляется схема соединений графическим способом, изображена на рисунке 1.

Рисунок 1 – Исходные данные (принципиальная электрическая схема) для графического способа изображения схем соединений

Схема соединений, составленная графическим способом, изображена на рисунке 2.

Рисунок 2 – Схема соединений, составленная графическим способом

Адресный способ изображения схем соединений, который иногда называют еще «встречным», состоит в том, что линии связи между отдельными элементами и аппаратами, установленными на щите или пульте, не изображают. Вместо этого у места присоединения провода на каждом аппарате или элементе проставляют цифровой или буквенно-цифровой адрес того аппарата или элемента, с которым он должен быть электрически связан. Такое начертание схемы не загромождает чертеж линиями связи и легко читается.

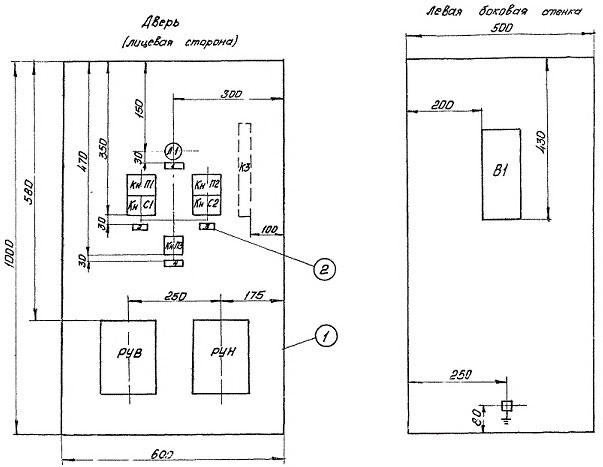

При составлении схемы соединений адресным способом на чертеже необходимо соблюдать взаимное расположение элементов, приборов и аппаратов, принятое на чертеже общего вида этих конструкций. При наличии приборов и аппаратов на нескольких элементах конструкции (крышке, дверях, боковых стенках) выполняется развертка этих элементов в одну плоскость с соблюдением их взаимного расположения, пропорции и изображения установленных на них приборов и аппаратов.

В настоящее время адресный способ выполнения схем соединений является основным и наиболее распространенным.

Принципиальная электрическая схема, по которой составляется схема соединений графическим способом, изображена на рисунке 3.

Рисунок 3 – Исходные данные (принципиальная электрическая схема) для адресного способа

изображения схем соединений

Схема соединений, составленная адресным способом, изображена на рисунке 4.

Рисунок 4 – Схема соединений, составленная адресным способом

Табличный способ характеризуется тем, что вместо схем соединений составляют монтажную таблицу, в нее по определенной форме записывают номера каждой электрической цепи и последовательно перечисляют условные буквенно-цифровые обозначения всех приборов, аппаратов и их контактов, к которым эти цепи присоединяются. Маркировка всех цепей, приборов, аппаратов и их контактов должна полностью соответствовать обозначениям, присвоенным им на принципиальных электрических схемах.

На схеме расположения (Э7) изображают составные части изделия, а при необходимости связи между ними – конструкцию, помещение или местность, на которых эти составные части будут расположены.

Составные части изделия изображают в виде упрощённых внешних очертаний или условных графических обозначений. Провода, группы проводов, жгуты и кабели (многожильные провода, электрические шнуры) изображают в виде отдельных линий или упрощенных внешних очертаний. Расположение графических обозначений составных частей изделия на схеме должно примерно соответствовать действительному размещению в конструкции, помещении, на местности. При выполнении схемы расположения допускается применять различные способы построения (аксонометрию, план, условную развертку, разрез конструкции и т. д.).

Пример схемы электрической расположения приведён на рисунке 5.

Рисунок 5 – Пример схемы электрической расположения

Схемами подключений (Э5) называют схемы, показывающие внешние подключения аппаратов, установок, щитов, пультов и т. д.

Схемы подключений используют при монтаже проводок, при помощи которых установка, прибор, аппарат подключаются к источникам питания, щитам, пультам и т. п.

Электрические связи на схемах подключений изображают сплошными линиями. Для сокращения числа линий многопроводные линии одного назначения изображают одной линией, и лишь в местах присоединения к приборам, исполнительным механизмам и аппаратам провода разделяют, чтобы показать их маркировку.

Шкафы, пульты, отдельные приборы и аппараты на схемах подключений условно обозначают прямоугольниками, а электродвигатели – кружками. Внутри условно-графического обозначения делают необходимые надписи.

На проводках указывают номер проводки, марку, сечение и длину проводов и кабелей. Провода, жгуты и кабели изображают линиями толщиной 0,4...1,0 мм.

Схемы подключений выполняют без соблюдения масштаба в удобном для пользования виде. Пример выполнения схемы подключений показан на рисунке 6.

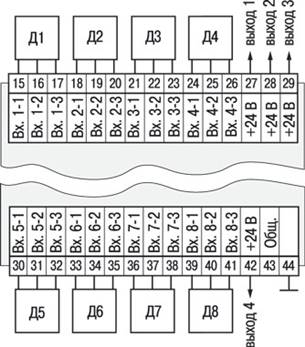

Рисунок 6 – Пример выполнения схемы подключений

(Общая схема подключения измерительных датчиков к ТРМ 138)

При проектировании автоматизации технологических процессов производится выбор следующих элементов:

– первичные измерительные преобразователи (датчики) (при наличии);

– вторичные электроизмерительные приборы: логометры для измерения температуры (в комплекте с термопреобразователями) Ш69000, Ш69001, Ш69006; электронные мосты КСМ 2, КСМ 4, КПМ1; электронные потенциометры КПП1, КСП 2;

– исполнительные элементы (магнитные пускатели, тиристоры);

– автоматические регуляторы (при наличии): регуляторы температуры – DIGITOP, РТМ-2000,

WATTS WFHT-RF LCD; цифровой регулятор влажности воздуха ВР-1, регулятор влажности почвы

GARDENA 1188-20, регулятор освещённости – фотореле типа ФР-9М, AZH, ФРЛ-11 2-100Лк 20А;

– программные реле ПИК-2, УТ1-РiC и реле времени ВЛ-55М1 AH3-NC-220V AC (при наличии);

– промежуточные реле (при наличии);

– командоаппараты – кнопки, переключатели (при наличии);

– сигнальные аппараты – светосигнальная арматура DEKRAFT ADDS, AD-22DS 24В AC/DC; звонок МЗМ-1 (при наличии).

– аппараты защиты (автоматические выключатели, предохранители, тепловые реле, устройства УВТЗ и др.).

При выборе элементов необходимо производить ссылку на литературные источники и интернетресурсы.

Выбор первичных измерительных преобразователей температуры. Датчики температуры подразделяются на термометры расширения (жидкостные стеклянные, манометрические и биметаллические), манометрические термометры, термопреобразователи сопротивления (проводниковые и полупроводниковые) и термоэлектрические преобразователи. Эти датчики выбираются исходя из назначения (условий среды), измеряемых пределов и градуировки (для термопар и проводниковых термопреобразователей сопротивления).

Выбор первичных измерительных преобразователей давления. При проектировании автоматизации технологических процессов в сельскохозяйственном производстве наибольшее распространение получили электроконтактные манометры. Выбор этих датчиков производится исходя из назначения, предела измерения, рабочего напряжения.

Выбор первичных измерительных преобразователей влажности производится по диапазону измерения, области применения (измерение влажности воздуха, почвы, сыпучих материалов), по напряжению питания.

Выбор датчиков уровня производится по области применения (для сыпучих материалов – мембранные и фотоэлектрческие, для электропроводных жидкостей – электродные, для диэлектрических, а также огнеопасных и взрывоопасных жидкостей – поплавковые), а также по виду выходного сигнала (механический, электрический)

Выбор весов и весодозирующих устройств производится по пределу взвешивания, назначению, производительности, объёму ковша.

Выбор расходомеров производится по назначению (для газообразных или жидких сред) и пределу измерения.

Выбор датчиков положения (путевых и конечных выключателей) – по назначению.

Выбор усилителей производится по виду усиливаемой энергии (электронные, пневматические, гидравлические, а также по коэффициенту усиления).

Автоматические регуляторы приборного, аппаратного и агрегатного типов выбираются исходя из назначения (температуры, влажности, освещённости, давления, уровня и др.) и из пределов регулирования.

Вторичные приборы (автоматические мосты, потенциометры, логометры и др.) выбираются в зависимости от назначения, а также вида и градуировки первичных измерительных преобразователей.

Выбор магнитного пускателя.

Условия выбора:

Iн.п. ≥ Iн.дв; (1)

Uкат = Uу; (2)

Iн.п.≥ ki∙Iн.дв /6, (3)

где Iн.п. – номинальный ток магнитного пускателя, А;

Iн.дв. – номинальный ток электродвигателя, коммутируемого магнитным пускателем, А; Uкат – напряжение втягивающей катушки, В; Uу – напряжение цепи управления, 220 В.

Из каталожных данных принимается магнитный пускатель типа __________ с техническими данными: Iн.п.= __ А; Uкат = ___ В; (далее приводятся: исполнение пускателя по назначению и наличию теплового реле, по степени защиты и наличию кнопок, по числу и исполнению контактов (замыкающих и размыкающих) вспомогательной цепи, климатическое исполнение и категория размещения по ГОСТ 15150-69, область применения).

Выбор силовых тиристоров. При выборе тиристоров для асинхронных короткозамкнутых электродвигателей необходимо учитывать режим работы электродвигателя и условия охлаждения тиристоров. Если электродвигатель работает в продолжительном режиме с нечастыми пусками, то нагрузкой тиристоров можно считать номинальный ток электродвигателя. При большой частоте включений электродвигателя за расчётный ток принимают пусковой ток электродвигателя. Длительный ток тиристоров зависит от условий охлаждения. При естественном воздушном охлаждении допустимый ток нагрузки тиристоров серии Т составляет всего 35% значения номинального тока. Например, тиристор Т100 при естественном воздушном охлаждении допускает длительную нагрузку 35 А, при принудительном воздушном охлаждении со скоростью 6 м/с – 85 А, при скорости 12 м/с – 100 А. Тиристоры допускают кратковременные перегрузки по току. Так, тиристоры серии Т допускают 25% перегрузки в течение 30 с, 50% – в течение 5 с, 100% – в течение 1 с.

Программные реле и реле времени выбирают по назначению и по требуемой выдержке времени.

Электродвигательные исполнительные механизмы и рабочие органы выбирают по назначению.

Командоаппараты (кнопки, выключатели, переключатели и др.) выбирают по назначению и числу входящих в них элементов (кнопок, секций и др.)

Сигнальные аппараты (лампы, звонки) выбирают по назначению, исполнению и по напряжению питания.

Выбор автоматического выключателя. Выбор автоматического выключателя производится из условий:

U Uна ≥ у, (4)

Ιна ≥ Ιр, (5)

Iнр ![]() Iр (автомат на открытом

воздухе), (6)

Iр (автомат на открытом

воздухе), (6)

Ιнр ≥1,1⋅Ιр (автомат в шкафу), (6а)

где Uна – номинальное напряжение автоматического выключателя, В; Uу – напряжение электроустановки, В;

Iна – номинальный ток контактов автомата, А;

Iр – рабочий ток, А;

Iнр – номинальный ток расцепителя, А. Определяется рабочий ток:

Iр = Iн1 + Iн2 + … + Iнn , (7) где Iн1, Iн2,…, Iнn – номинальные токи потребителей, коммутируемых автоматом, А.

Из каталожных данных […с._ ] принимается автоматический выключатель, выписываются: тип, технические данные: Uн = __ В; Iна = __ А; Iнр = __ А; кратность силы тока срабатывания kср = __.

Выбранный автоматический выключатель проверяется на ложные срабатывания из условия:

Iср.к ![]() Iср.р, (8)

где Iср.к – каталожное значение тока срабатывания, А; Iср.р

– расчетное значение тока срабатывания, А.

Iср.р, (8)

где Iср.к – каталожное значение тока срабатывания, А; Iср.р

– расчетное значение тока срабатывания, А.

Iср.к = kср·Iн.р, (9)

Iср.р = 1,25·Iкр, (10) где Iкр – кратковременный ток, А.

Iкр = ki∙Iн.max + Iн1 + Iн2 + … + Iнn, (11)

где Iн.max – номинальный ток электродвигателя наибольшей мощности, А; Iн1, Iн2,…, Iнn – номинальные токи остальных электродвигателей, А; ki – кратность пускового тока электродвигателя наибольшей мощности. При выполнении условия (11) ложных срабатываний не будет.

Стандартами и инструктивными документами на щиты и пульты определены их типоразмеры, способы и места расположения аппаратуры, общие требования к прокладке и выбору марок проводов и т. д. Заводы-изготовители щитов имеют полный комплект конструкторской и технологической документации на все типоразмеры щитов и пультов. С учетом этого, проектирование щитов и пультов сводится к выбору типоразмера, размещению аппаратуры и приборов на щите, выбору мест прокладки жгутов проводов, соединений и подключения проводов к аппаратуре, зажимам коммутационным и приборам.

Основные элементы щитов и пультов определены ОСТ 3.31-76:

Каркас – жесткий, несущий, объемный или плоский металлический остов, предназначенный для установки на нем панелей, стенок, дверей, крышек, поворотных рам, унифицированных монтажных конструкций.

Шкаф – объемный каркас на опорной раме с установленными на нем панелью, стенками, дверями, крышкой.

Панель с каркасом – объёмный каркас на опорной раме с установленной на нем панелью.

Стойка – объемный или плоский каркас на опорной раме.

Корпус пульта – объёмный каркас с установленными наклонными столешницей, стенками, дверями.

Щит шкафной – шкаф с установленными на унифицированных монтажных конструкциях аппаратурой, установленными изделиями и электрической проводкой, подготовленными к подключению внешних проводок.

Щит панельный с каркасом –- панель с каркасом и аппаратурой, подготовленный к подключению внешних проводок.

Статив – стойка с объемным каркасом с установленной аппаратурой, готовая к подключению.

Пульт – корпус с установленными арматурой, монтажными изделиями, готовый к подключению.

Панель декоративная – предназначена для монтажа элементов мнемосхемы.

Исходные материалы для проектирования общих видов щитов и пультов:

– функциональные схемы;

– принципиальные схемы;

– чертежи щитового помещения. Классификация щитов и пультов По назначению:

1. Оперативные, с которых ведутся управление и контроль за технологическим процессом.

2. Неоперативные, предназначенные для установки аппаратов, приборов и устройств, не используемых непосредственно для управления и наблюдения за технологическим процессом.

3. Диспетчерские, с которых диспетчер, получающий информацию о состоянии оборудования и основных параметров, ведет наблюдение и при необходимости производит оперативные переключения или передает нужные распоряжения.

4. Блочные (БЩУ) – для управления энергоблоками, могут включать в себя оперативный и неоперативный контур.

По исполнению:

1. Шкафные одиночные щиты двух- и трехсекционные с задними дверями.

2. Панельные щиты с каркасом.

3. Шкафные щиты с передней и задней дверью.

4. Стативы в качестве конструкции для установки вспомогательной аппаратуры.

5. Пульты в качестве устройств для размещения аппаратуры управления и сигнализации.

С учётом изложенного, при проектировании всегда можно выбрать наиболее приемлемые типы щитов и пультов для конкретного объекта.

ТЕМА 2.2 АВТОМАТИЗАЦИЯ

В ЖИВОТНОВОДСТВЕ

В сельском хозяйстве воду используют для нужд населения и поения животных, приготовления пищи и кормов, полива растений, тушения пожаров и для других производственных целей.

Водоснабжение сельскохозяйственных потребителей хорошо механизировано и автоматизировано. Благодаря механизации и автоматизации человек практически освобожден от ручного труда при добыче, доставке и распределении воды на животноводческих фермах и в быту. Производительность труда по водоснабжению увеличилась в 20 раз, эксплуатационные затраты снизились в 10 раз. Кроме того, при поении животных из автопоилок увеличивается продуктивность КРС на 10 %, а птицы – на

15...20 %.

Для подъёма и раздачи воды применяют водонасосные установки, состоящие из водоприемников, очистных сооружений, резервуаров чистой воды или водонапорных башен, соединительной водопроводной сети и электронасосов со станциями управления. Наиболее широко в сельском хозяйстве распространены центробежные и осевые насосы. Их выполняют в моноблоке с электродвигателями и погружают в воду, в трубчатые колодцы диаметром 100...250 мм (погружные насосы) или располагают на поверхности земли. Есть погружные насосы с электродвигателями, расположенными над скважиной. Эти насосы называют артезианскими.

Для подъёма воды из открытых водоемов и шахтных колодцев применяют также плавающие центробежные насосы. Широко распространены так называемые объёмно-инерционные насосы с электромагнитным вибрационным приводом. Эти насосы имеют малую подачу воды (до 1 м3/ч при напоре 20 м). Сельское население использует их в быту.

В сельском хозяйстве применяют водонасосные установки трёх типов: башенные с водонапорным баком, безбашенные с водонапорным котлом и с непосредственной подачей воды в водонапорную сеть. Почти в 90 % случаев используют башенные водонасосные установки с расходом воды до 30 м3/ч. Если расход воды составляет З0...65м3/ч, то рекомендуют двухагрегатные насосные станции с водонапорным котлом. При расходе воды более 65 м3/ч экономически целесообразно использовать насосные установки с непосредственной подачей воды в распределительную сеть (оросительную систему).

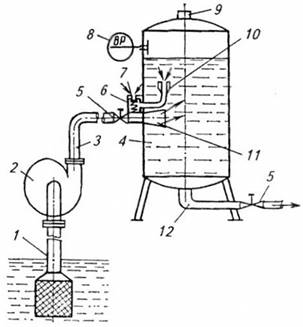

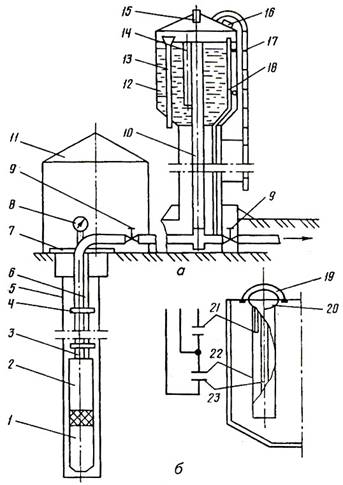

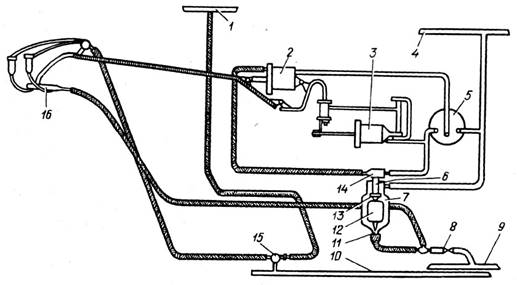

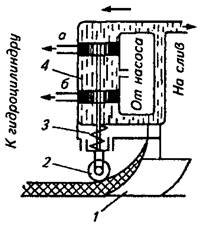

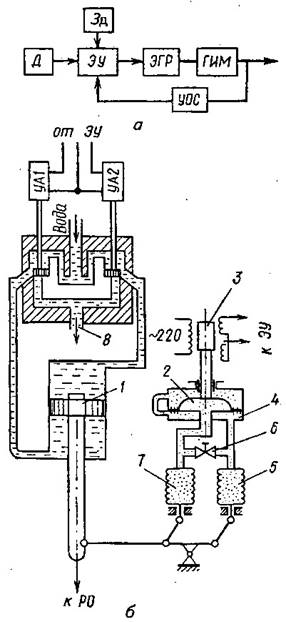

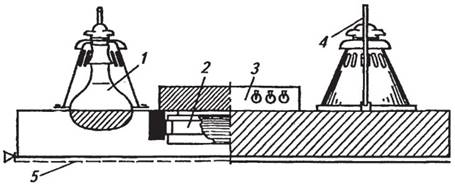

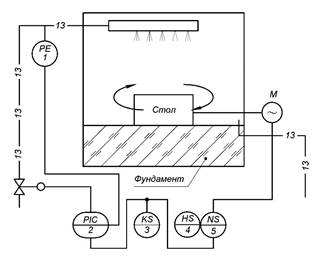

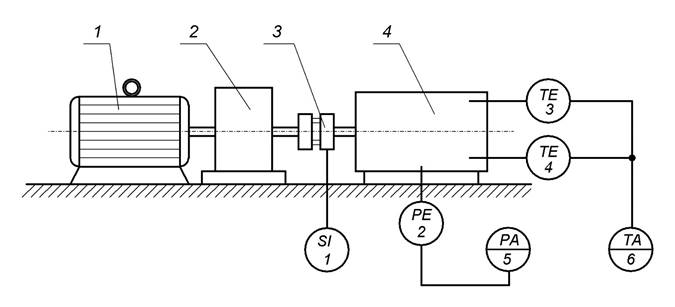

Автоматическая водоподъёмная установка типа ВУ с воздушно-водяным котлом (гидропневматическим аккумулятором) предназначена для подъёма воды из открытых водоёмов и шахтных колодцев глубиной до 5 м при напоре от 25 до 80 м. Установка состоит из всасывающей трубы 1 (рисунок 1) с приёмным фильтром, насосного агрегата 2, нагнетательного 3 и водоразборного 12 трубопроводов с запирающими вентилями 5, воздушно-водяного бака 4 с датчиком давления 8и струйным регулятором запаса воздуха, имеющим камеру смешивания 6, воздушный клапан 7, жиклёр 10 и диффузор 11.

Система автоматического управления работает следующим образом. Вода к потребителю поступает под давлением воздушной подушки, расположенной над водой в котле.

При разборе воды из котла давление в нём снижается и срабатывает манометрический датчик давления (позиция 1) (рисунок 2), который подаёт команду исполнительному элементу (позиция 3) на включение электронасоса. При повышении уровня воды давление в котле увеличивается до заданного значения, при котором датчик давления даёт команду на отключение насоса. При останове электронасоса закрывается его шаровой обратный клапан 4 на трубопроводе. Вода из участка трубы между обратным клапаном 4 и муфтой 2 выливается в скважину. В этом участке трубы образуется разрежение, и он заполняется воздухом через щелевой клапан 3. При следующем включении насоса клапан 3 закрывается и воздух вместе с водой перекачивается в бак 7. Объём воздушной подушки в баке постоянно уменьшается, так как часть воздуха растворяется и выносится с водой. Вследствие этого уменьшаются давление воздушной подушки и регулирующий объем воды в котле, а агрегат начинает чаще включаться в работу.

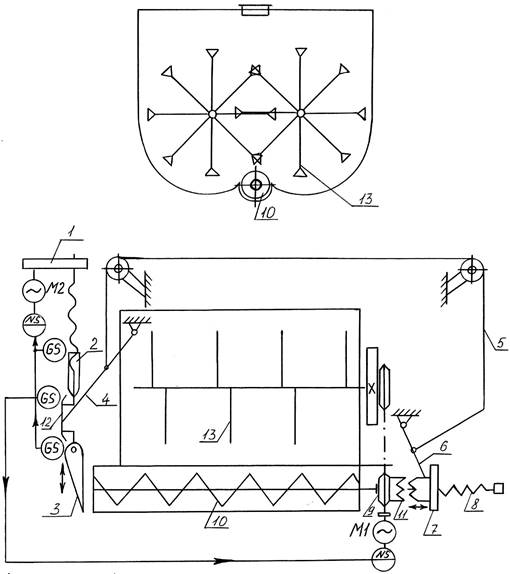

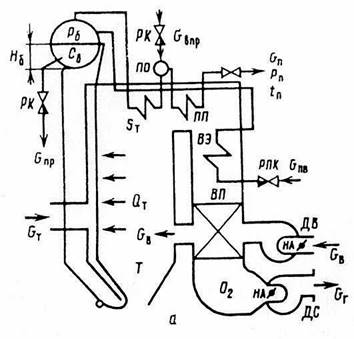

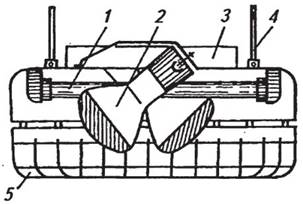

1 – всасывающая труба; 2 – насос; 3, 12– трубопроводы; 4 – бак; 5 – вентили; 6 – камера; 7 – воздушный клапан; 8 – датчик давления; 9 – предохранительный клапан; 10 – жиклёр; 11 – диффузор Рисунок 1 – Технологическая схема водоподъёмной установки типа ВУ

1 – погружной насос; 2 – муфта; 3, 5 – воздушные клапаны; 4 – обратный клапан; 6 – поплавок; 7 – бак-аккумулятор

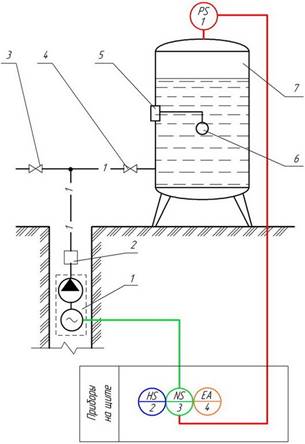

Рисунок 2 – Функциональная схема автоматизации безбашенной насосной установки

Для автоматического поддержания объема воздушной подушки служит струйный регулятор, который обеспечивает подкачку воздуха до давления в баке 250 кПа. При максимальных аварийных давлениях срабатывает предохранительный клапан 9 (рисунок 1) с поплавковым датчиком. Пополнение воздуха происходит, когда жиклёр 10 перекрыт водой. Струя воды, подаваемая насосом, создает разрежение в камере 6 (эффект пульверизации), воздушный клапан открывается, и воздух, смешиваясь с водой, поступает в котёл.

В автоматических безбашенных установках с вместимостью бака 0,3 м3 вода отделена от воздушной подушки мембраной. При снижении объема воды давление воздушной подушки падает и реле давления включает насос. Насос отключается после восстановления давления, а также аварийно при чрезмерном прогибе диафрагмы. По мере утечки воздуха его запас возобновляется через специальный вентиль докачки воздуха. Недостаток безбашенных насосных установок – низкий коэффициент использования бака.

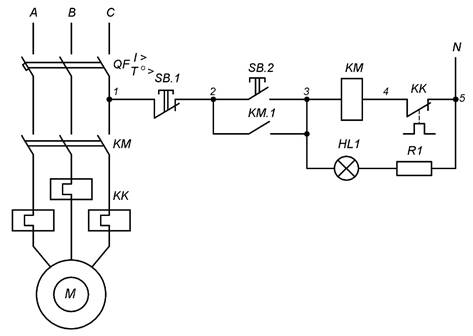

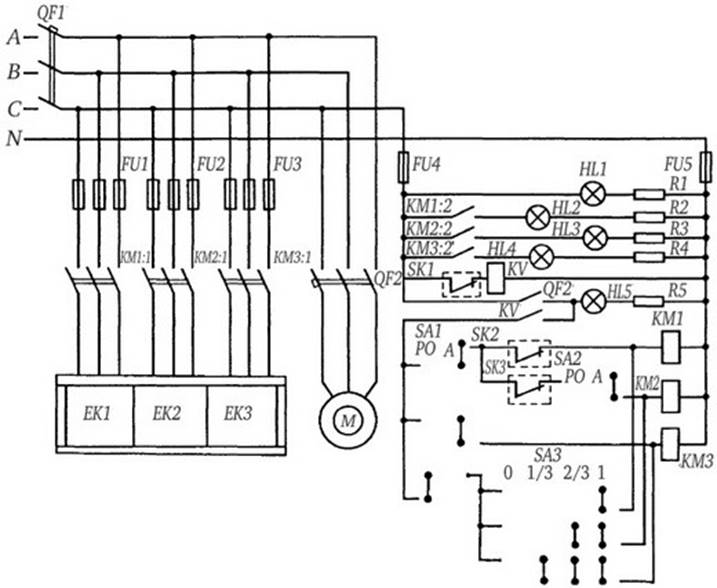

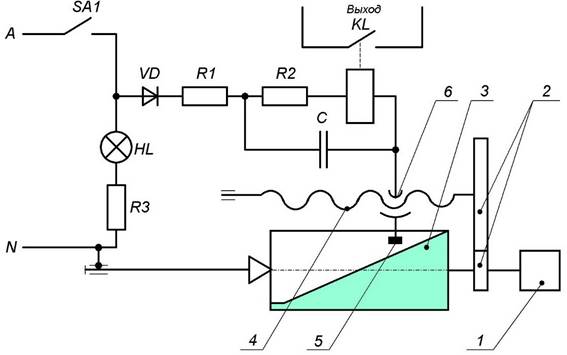

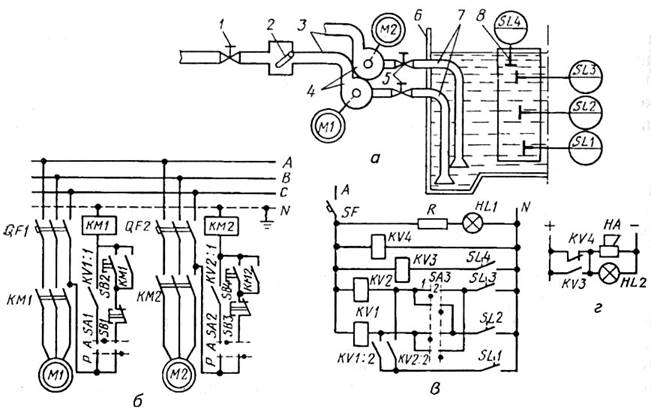

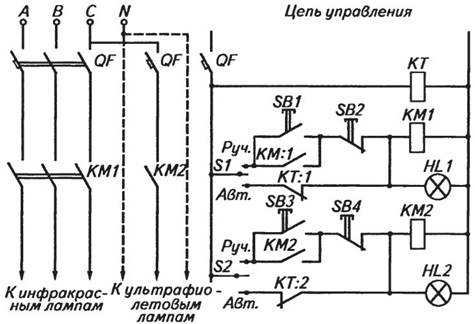

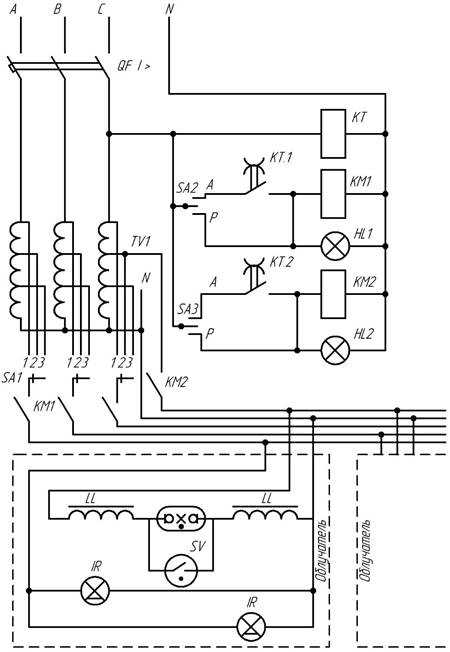

Принципиальная электрическая схема (рисунок 3) управления безбашенной насосной установкой выполняет следующие требования:

– защита от токов короткого замыкания и перегрузок;

– работа в ручном и автоматическом режимах;

– автоматическое управление электродвигателем насосной установки в функции давления воды в баке-аккумуляторе.

– сигнализация включения и отключение двигателя насоса.

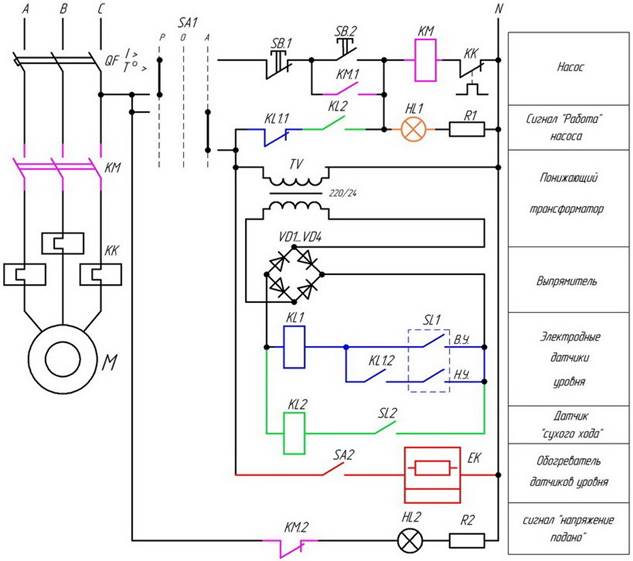

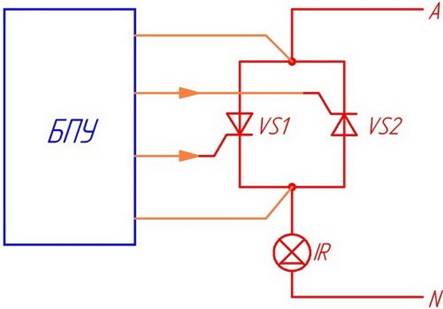

Рисунок 3 – Принципиальная электрическая схема управления безбашенной насосной установкой

Включается автоматический выключатель QF и подаётся питание в главную цепь и цепь управления. При этом загорается сигнальная лампа HL2. Переключателю SA задается режим работы. Для работы в режиме ручного управления переключатель SA ставится в положение «P». При нажатии кнопки SB.2 катушка магнитного пускателя KM получает питание по цепи: фаза C – переключатель SA – кнопка SB.1 – кнопка SB.2 – катушка магнитного пускателя KM – контакт теплового реле KK – нулевой провод. Магнитный пускатель срабатывает и своими главными контактами подключает электродвигатель М к питающей цепи, а при помощи блок-контакта становится на самопитание (это необходимо для того, чтобы при отсутствии кнопки SB.2 катушки магнитного пускателя KМ продолжала получать питание). Электродвигатель начинает работать. Загорается сигнальная лампа HL1. Остановка электродвигателя производится нажатием кнопки SB.1. Для работы схемы в режиме автоматического управления переключатель SA становится в положение «A». При снижении давления до заданного предела замыкаются контакты электроконтактного манометра SP в цепи питания катушки магнитного пускателя KМ, электродвигатель М запускается. Он отключается при достижении максимального давления в баке-аккумуляторе.

|

|

Видеоматериалы к занятию |

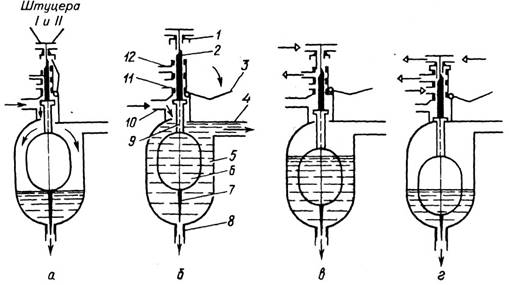

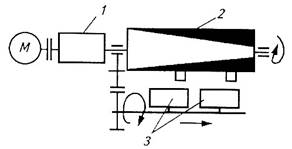

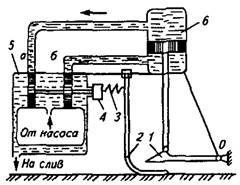

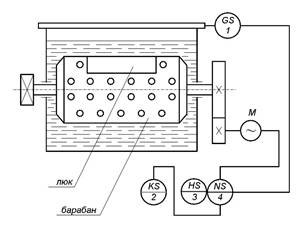

До 90 % насосных установок сельскохозяйственного водоснабжения составляют башенные водокачки Рожновского с погружными электродвигателями (рисунок 1, а). Погружные электронасосы типа ЭЦВ (Э – электропогружной, Ц – центробежный, В – для воды) выпускают производительностью 0,63... 1000 м3/ч при напоре 12...680 м.

1 – электродвигатель; 2 – насос; 3 – водоподъёмная труба; 4 – хомут; 5 – скважина;

6 – электрический кабель; 7 – плита; 8 – манометр; 9 – задвижка; 10 – трубопровод; 11 – помещение;

12 – бак; 13 – водосливная труба; 14 – датчик уровня воды; 15 – клапан; 16 – люк; 17, 18 – лестницы; 19 – скоба; 20 – защитный корпус; 21, 22, 23 – трубчатые электроды соответственно верхнего уровня, общий и нижнего уровня

Рисунок 1 – Башенная водокачка с погружным электродвигателем (а), схема датчика уровня воды (б)

Погружной электродвигатель 1 в монолите с многоступенчатым насосом 2 закрепляют на водоподъемных трубах 3 и опускают в скважину 5. Трубы подвешивают к плите 7, установленной в помещении 11. Скважины выполняют из обсадных труб диаметром 100...450 мм. Электродвигатели выполняют сухими, полусухими и заполненными маслом или водой. Наиболее распространены электродвигатели, заполненные водой. Резинометаллические или пластмассовые подшипники их смазываются также водой. К электродвигателю подводят кабель 6, закреплённый на водоподъемных трубах хомутами 4. Всасывающая часть имеет сетку, задерживающую крупные примеси, находящиеся в воде.

Бак 12 водонапорной башни выполняют сварным из листовой стали и устанавливают на кирпичную, железобетонную или металлическую опору. К баку подводят напорно-разводяший трубопровод 10. Конец напорной трубы доводят до верхнего уровня, а отвод воды из бака происходит через обратный клапан у нижнего уровня. Бак оборудуют внешней 17 и внутренней 18 лестницами, люком 16, вентиляционным клапаном 15, датчиками уровня 14 и водосливной трубой 13, исключающей перенаполнение бака водой в случае неотключения насоса от датчиков верхнего уровня. На водопроводе ставят манометр 8 и задвижки 9.

Электродный датчик уровня (рисунок 1, б) состоит из защитного корпуса 20, скобы 19 для крепления датчика в баке и трубчатых электродов: верхнего уровня 21, нижнего уровня 23 и общего 22. Внутри центрального электрода расположен нагревательный элемент, который включают в холодное время для исключения обмерзания электродов.

Башенная система водоснабжения обычно работает по следующей схеме: водоисточник – насосный агрегат – напорный трубопровод – водонапорная башня – водопроводная сеть – потребители воды.

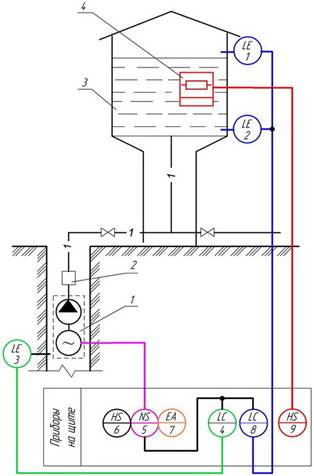

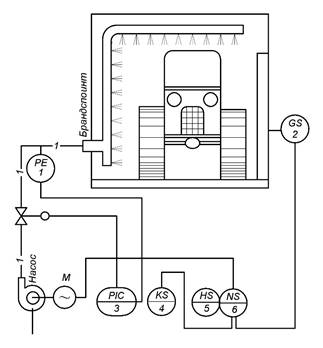

При включении насоса 1 (рисунок 2) вода поступает одновременно и к потребителям, и в напорный бак 3 башни. Количество поступающей в бак воды равно разности между подачей насоса и расходом потребителей. После наполнения бака насосный агрегат отключается, и водоснабжение потребителей обеспечивается водой, запасённой в баке. Стандартные водонапорные башни-колонны имеют вместимость напорного бака от 15 до 50 м3 и более. При этом общая вместимость бака определяется как сумма трех объемов: регулирующего, запасного и «мёртвого».

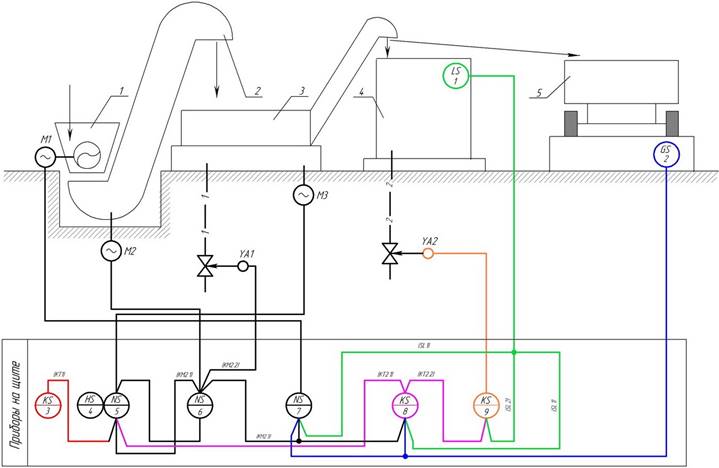

1 – электронасос; 2 – муфта; 3 – напорный бак; 4 – обогреватель датчиков уровня

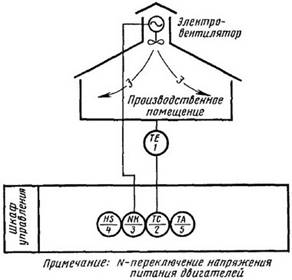

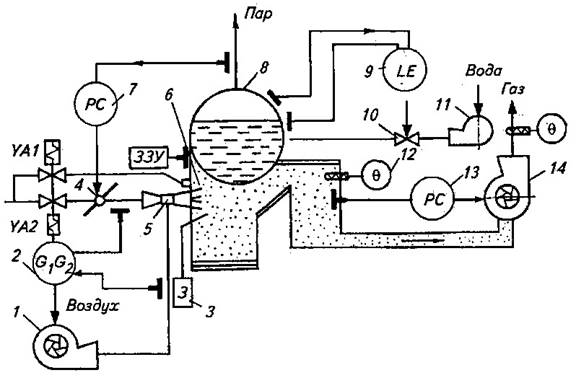

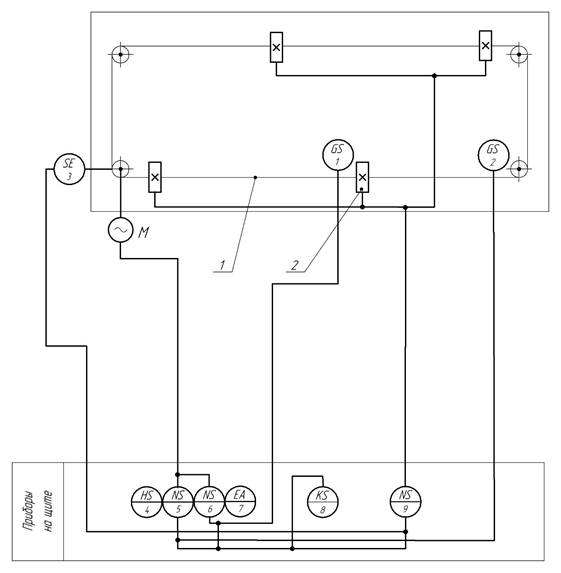

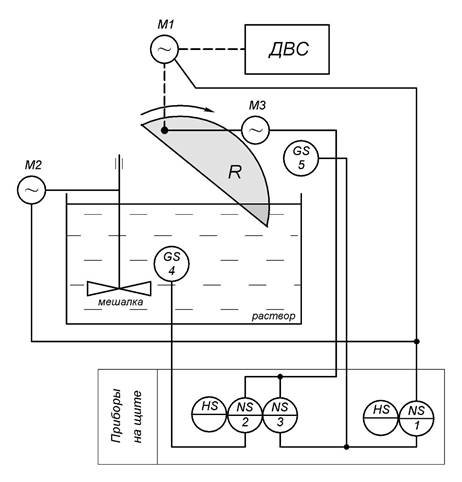

Рисунок 2 – Функциональная схема автоматизации башенной насосной установки

«Мёртвый» объем, как правило, невелик. Он содержит отстойную часть бака и часть объема бака от его верхней кромки до максимального уровня воды (высотой примерно 0,3 м).

Запасной объем должен хранить хозяйственно-производственный запас на случай перерыва в электроснабжении и, главное, пожарный запас воды, размеры которого определяются строительными нормами и правилами.

Регулирующий объём, подача насоса и текущее потребление воды определяют продолжительность работы насосного агрегата

Сигналы от электродных датчиков уровня (позиции 1 и 2) поступают на управляющее устройство (позиция 4), которое формирует управляющее воздействие на магнитный пускатель (позиция 5), непосредственно управляющий насосным агрегатом. Когда вода достигает верхнего уровня в резервуаре, насосный агрегат отключается и остаётся в таком состоянии до тех пор, пока уровень воды не станет ниже преобразователя нижнего уровня. Насосный агрегат включается в работу и подает воду до заполнения резервуара. Затем цикл работы установки повторяется. При отсутствии воды в скважине датчик «сухого хода» (позиция 3) подаёт сигнал для отключения насоса.

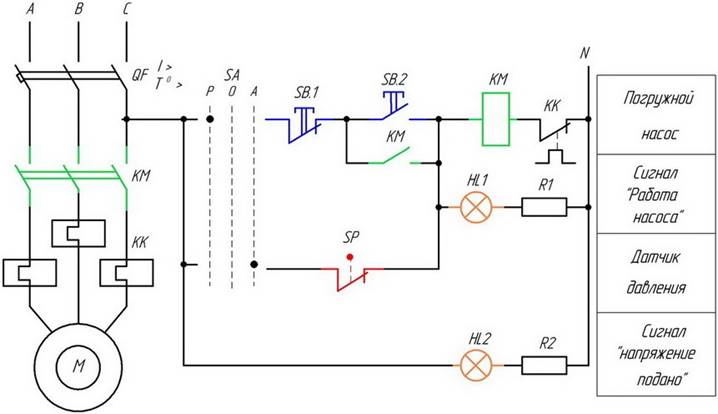

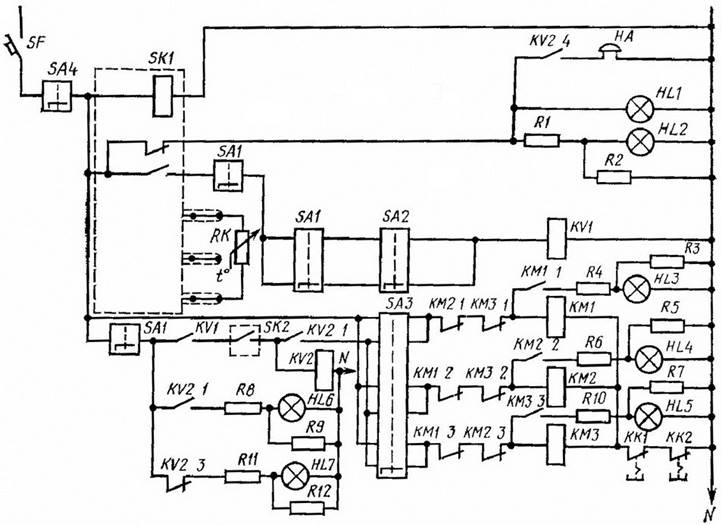

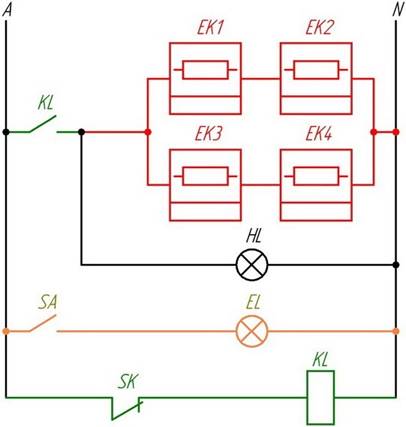

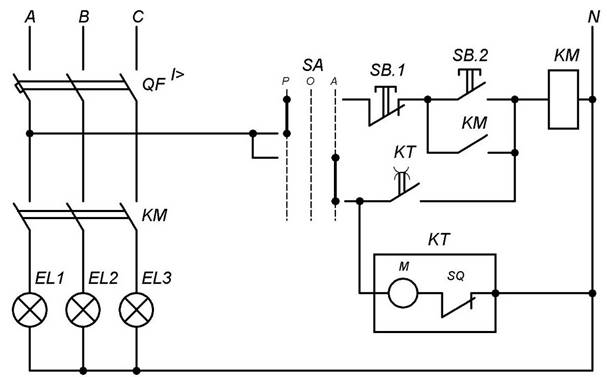

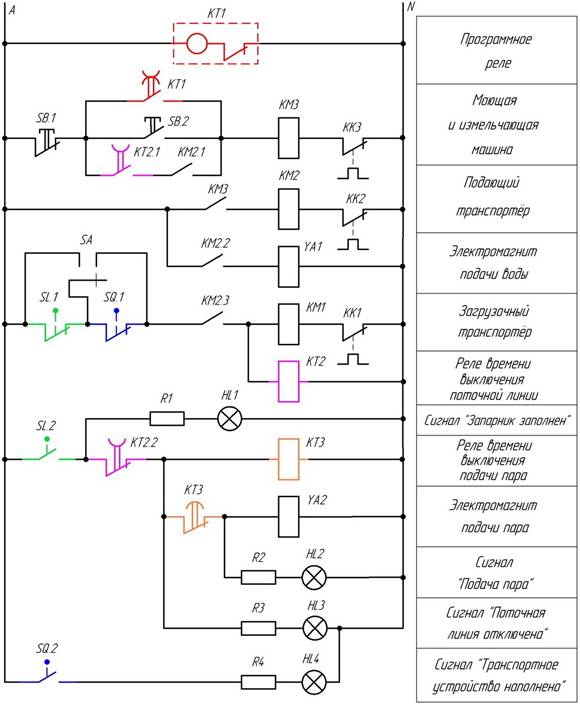

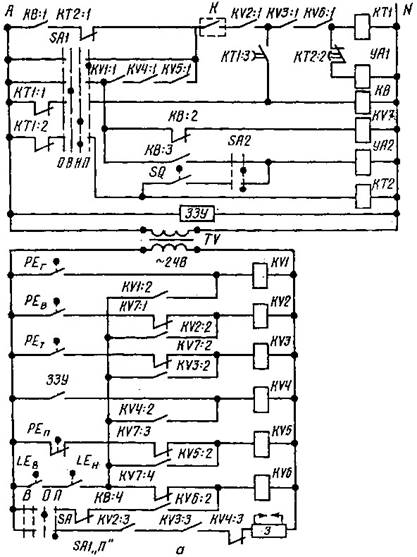

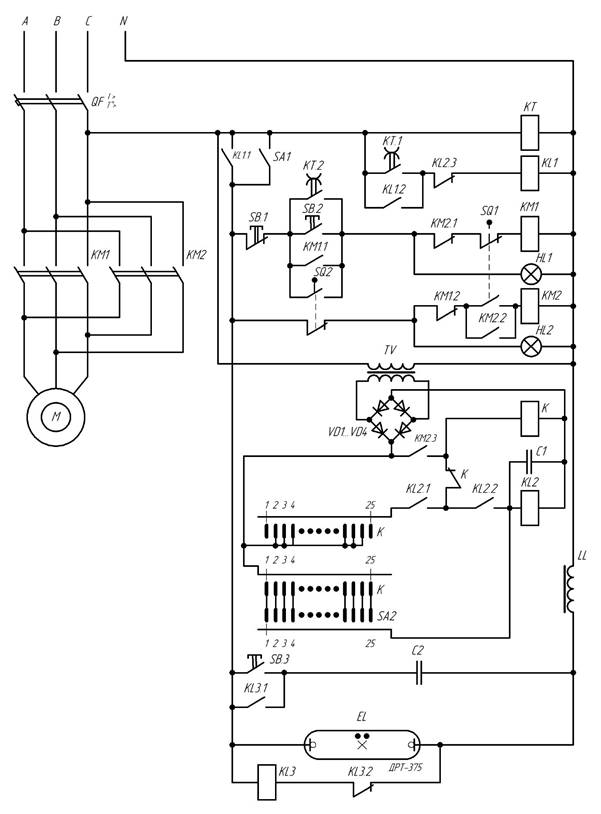

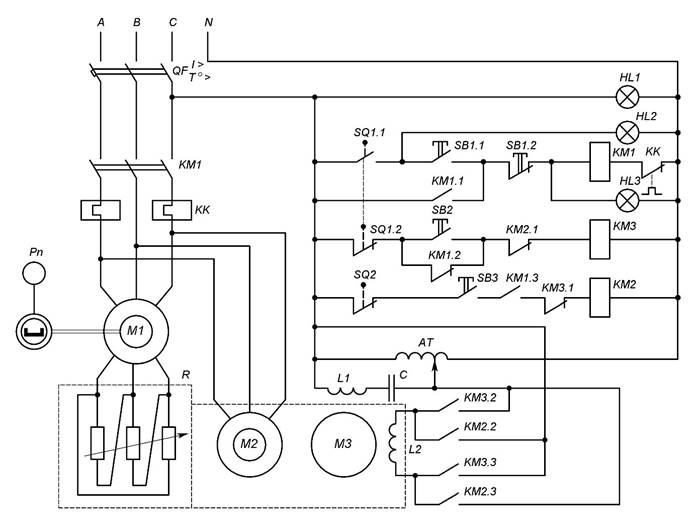

Принципиальная электрическая схема управления башенной насосной установкой приведена на рисунке 3.

Рисунок 3 – Принципиальная электрическая схема управления башенной насосной установкой

Функции, выполняемые схемой:

– защита от токов короткого замыкания и перегрузок;

– работа в ручном и автоматическом режимах;

– автоматическое управление электродвигателем насосной установки в функции уровня воды в башне;

– отключение электродвигателя насоса при отсутствии воды в скважине;

– обогрев датчиков уровня в зимнее время;

– сигнализация работы двигателя насоса;

– сигнализация подачи напряжения в цепь управления.

Работа схемы

Включается автоматический выключатель QF и подаётся питание в главную цепь и цепь управления. При этом загорается сигнальная лампа HL2. Переключателю SA1 задаётся режим работы. Для работы в режиме ручного управления переключатель SA1 ставится в положение «P». В этом случае управление электродвигателем насоса производится при помощи кнопок SB.1 и SB.2. Для работы схемы в режиме автоматического управления переключатель SA1 становится в положение «A». Насос включается и продолжает работу до тех пор, пока уровень воды в башне не достигнет верхнего датчика уровня SL1. Через воду замкнётся цепь и включится реле KL1, которое своим контактом KL1.1 разомкнёт цепь питания магнитного пускателя KM, насос отключится.

По мере расхода воды уровень её в башне уменьшается, когда он достигнет датчика нижнего уровня, реле KL1 отключится и тем самым замкнёт свой контакт KL1.1 в цепи катушки KМ, насос включится.

В схеме предусмотрен датчик сухого хода. Если в скважине не будет воды, то контакт SL2 разомкнётся, реле KL2 отключится, контакт KL2.1 разомкнет цепь питания магнитного пускателя KM, электродвигатель насоса отключится.

В зимнее время при помощи тумблера SA.2 включается обогреватель EK электродных датчиков уровня во избежание их обледенения.

|

|

Видеоматериалы к занятию |

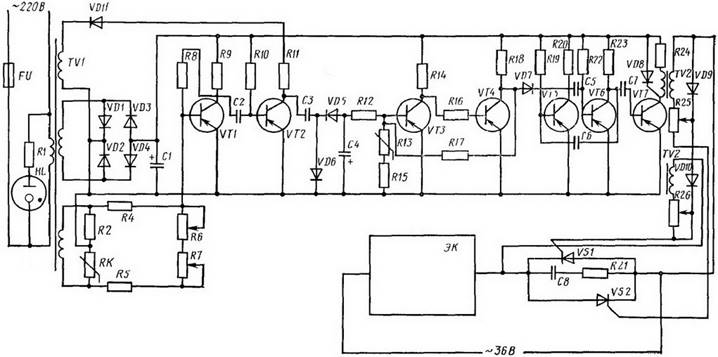

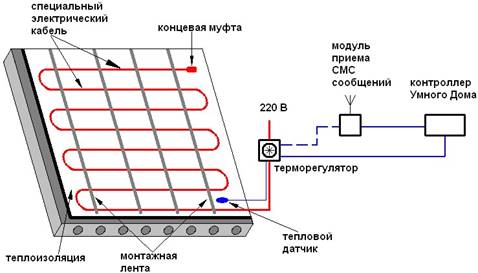

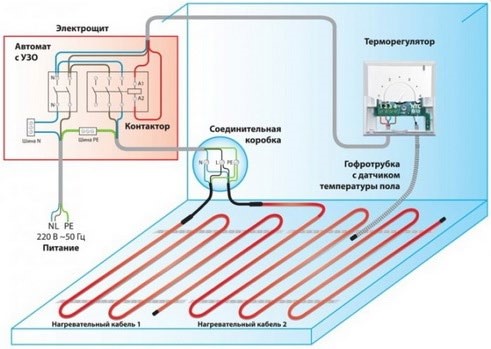

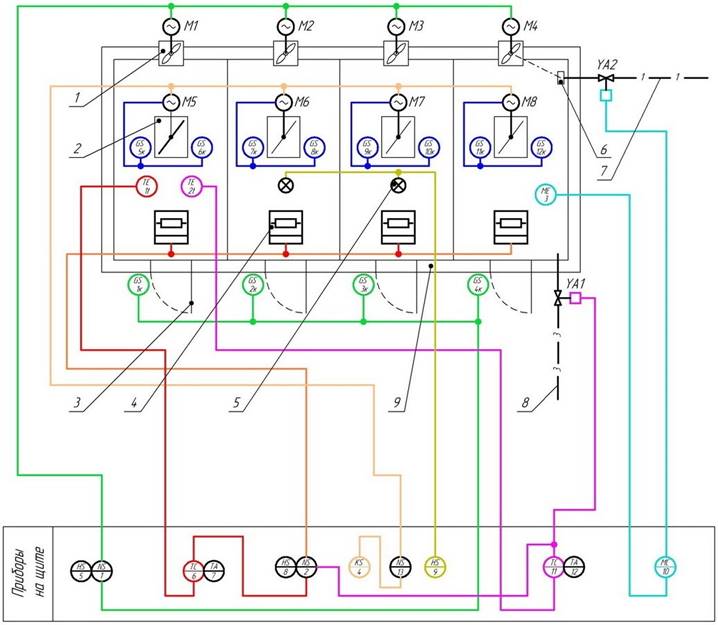

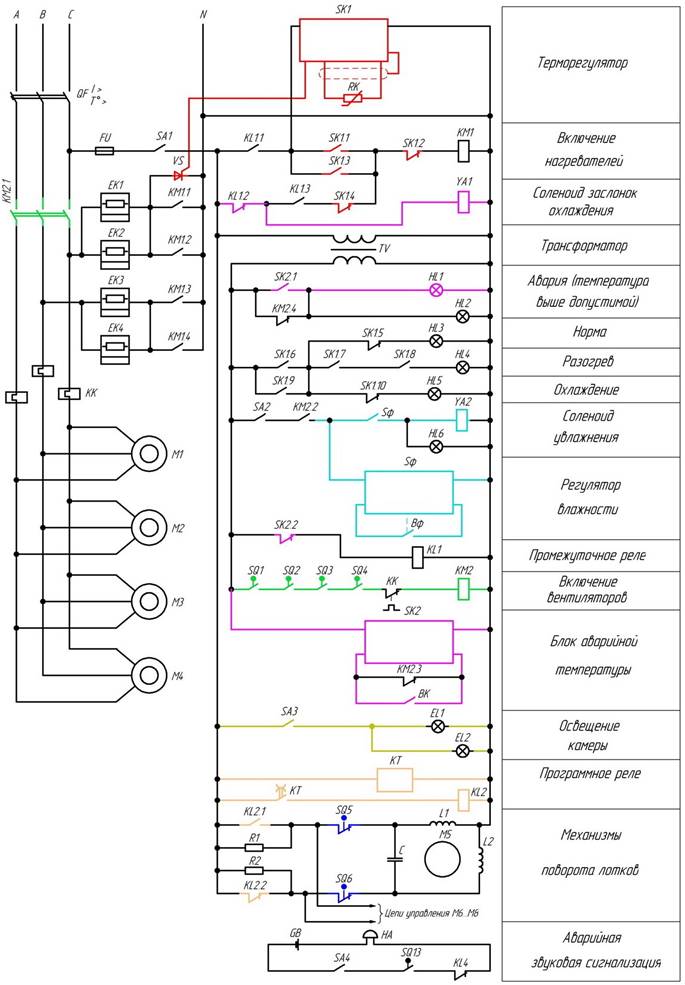

УРОК №14. ОСНОВЫ РЕГУЛИРОВАНИЯ МИКРОКЛИМАТА В ПОМЕЩЕНИЯХ.

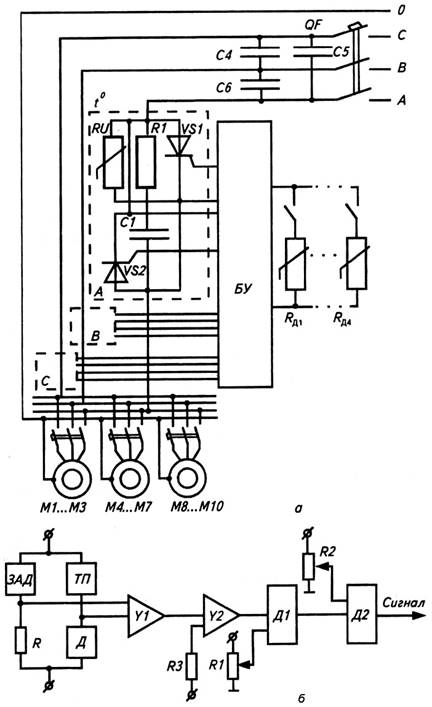

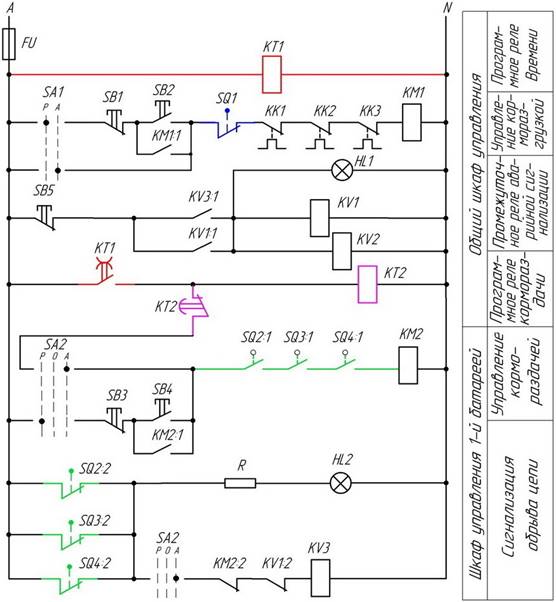

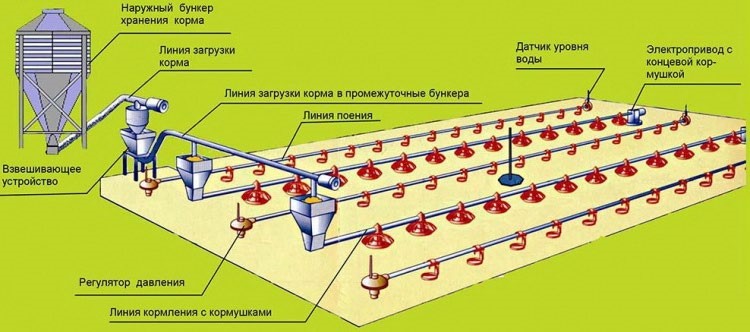

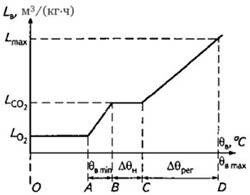

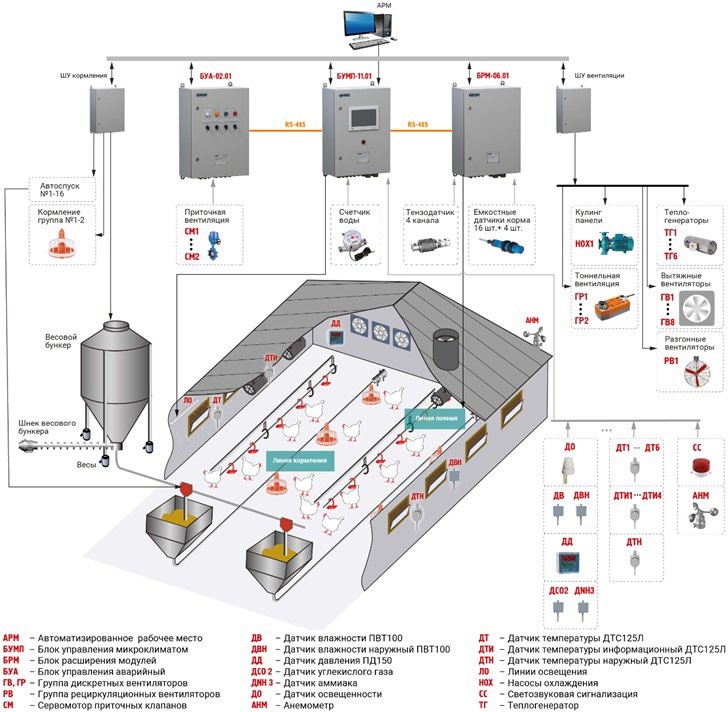

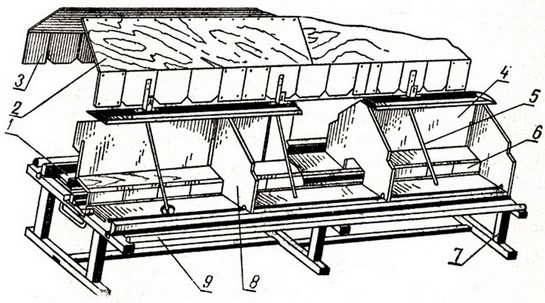

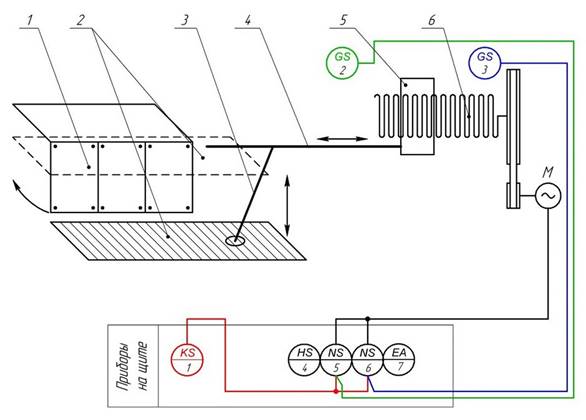

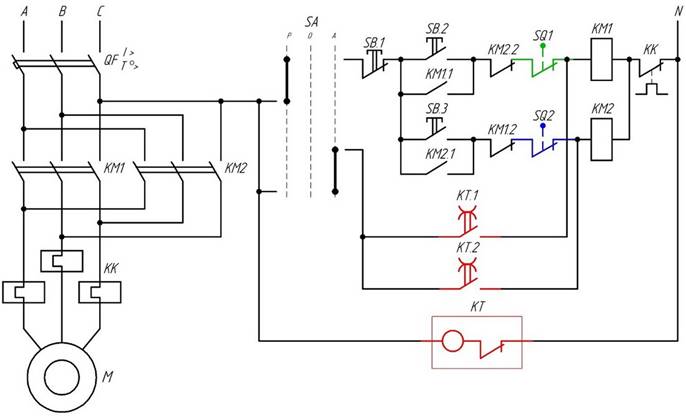

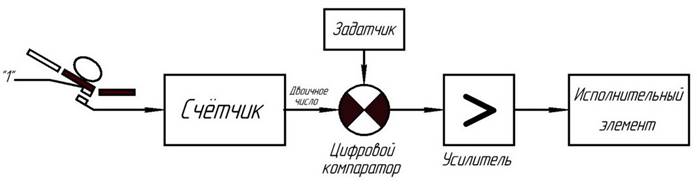

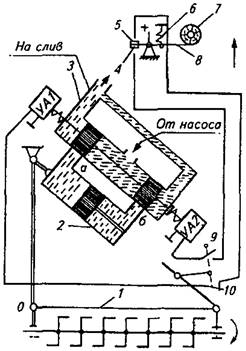

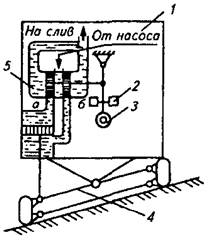

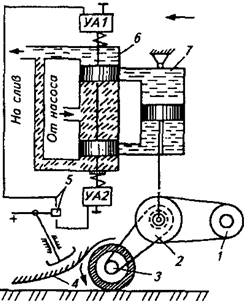

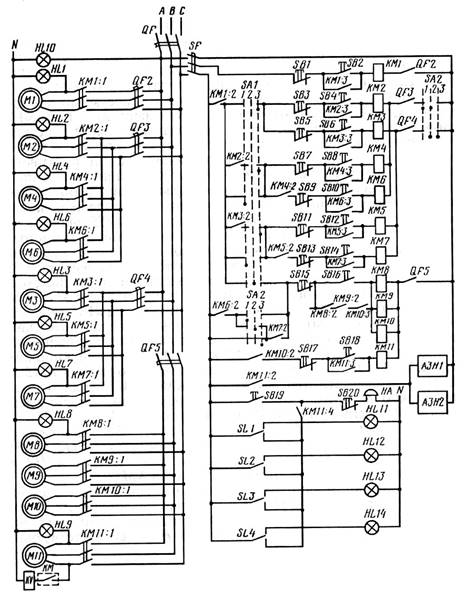

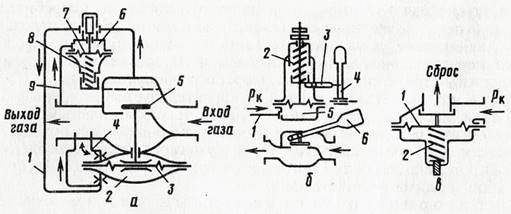

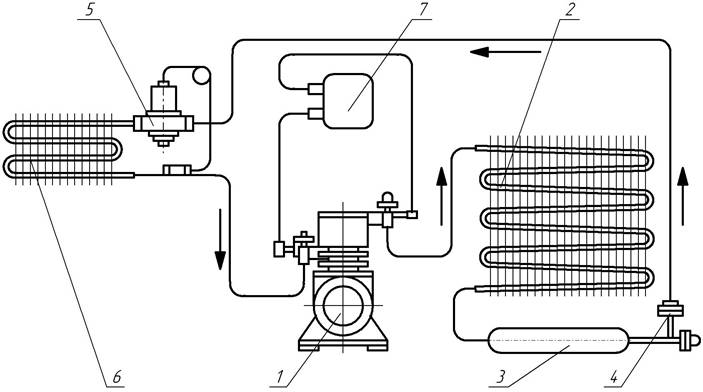

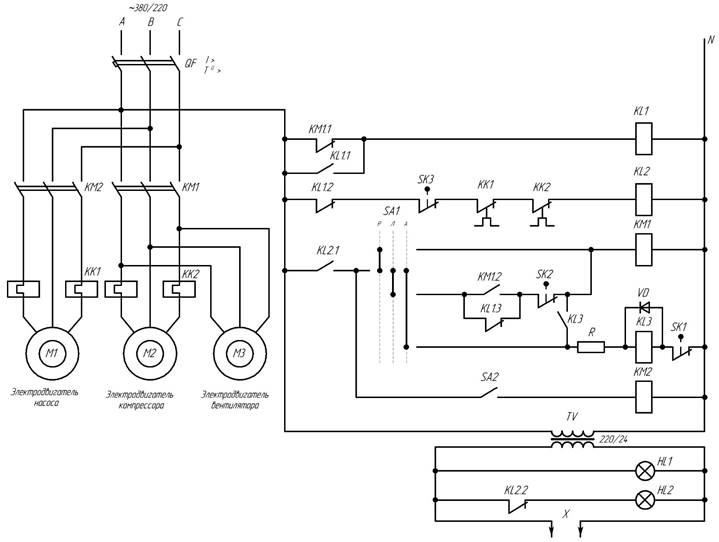

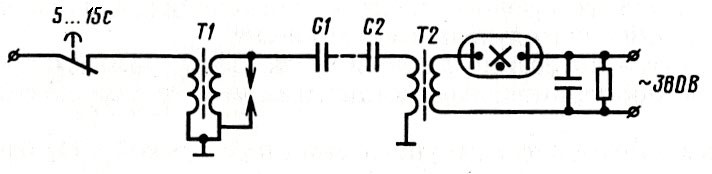

Под оптимальными параметрами микроклимата понимаются допустимые значения температуры, влажности и скорости движения воздуха, содержание в нем вредных газов (диоксида углерода – СО2, аммиака – NH3, сероводорода – H2S), микроорганизмов (бактерий), частиц пыли, а также освещение и облучение. Установлено, что продуктивность животных и птицы на 50...55 % зависит от рациона кормления, на 20...25 % – от породы и уровня селекционно-племенной работы и на 20...30 % – от параметров микроклимата. При недопустимых параметрах микроклимата не только падает на 20...30 % продуктивность, но и сокращаются сроки племенного и продуктивного использования животных и птицы.