МЕТОДИЧЕСКИЕ РЕКОМЕНДАЦИИ

по организации и выполнению

самостоятельной работы студентов

ФЕДЕРАЛЬНАЯ СЛУЖБА ИСПОЛНЕНИЯ НАКАЗАНИЙ

ФЕДЕРАЛЬНОЕ КАЗЕННОЕ ПРОФЕССИОНАЛЬНОЕ

ОБРАЗОВАТЕЛЬНОЕ УЧРЕЖДЕНИЕ №259

ФЕДЕРАЛЬНОЙ СЛУЖБЫ ИСПОЛНЕНИЯ НАКАЗАНИЙ

|

|

|

УТВЕРЖДАЮ Директор ФКП образовательного учреждения № 259 ___________ А.И.Оленников Приказ № от « » 2021 г.

|

Методическая разработка

по ПМ.01 Подготовительно-сварочные работы и контроль качества сварных швов после сварки

Профессия: 15.01.05 Сварщик (ручной и частично механизированной сварки (наплавки))

Мастер производственного обучения: Жарников М.Б.

г Гусиноозерск

2021

Содержание

Введение 3

Методические рекомендации для самостоятельного изучения 5

Тесты 28

Рекомендуемая литература 30

Введение

Методические рекомендации по организации самостоятельной работы обучающихся по ПМ.01 Подготовительно-сварочные работы и контроль качества сварных швов после сварки предназначены для обучающихся по профессии 15.01.05 Сварщик (ручной и частично механизированной сварки (наплавки)).

В данных методических рекомендациях приведены указания по организации самостоятельной работы обучающихся с учебниками, конспектами, докладами, сообщениями, а также указаны виды самостоятельной работы по темам ПМ.01, формы контроля самостоятельной работы по каждой теме и рекомендуемая литература.

Методические рекомендации призваны помочь обучающимся правильно организовать самостоятельную внеаудиторную работу и рационально использовать свое время при овладении содержанием ПМ.01, закреплении теоретических знаний и умений.

В результате освоения ПМ.01 обучающийся должен

знать:

· основы теории сварочных процессов (понятия: сварочный термический цикл, сварочные деформации и напряжения);

· необходимость проведения подогрева при сварке;

· классификацию и общие представления о методах и способах сварки;

· основные типы, конструктивные элементы, размеры сварных соединений и обозначение их на чертежах;

· влияние основных параметров режима и пространственного положения при сварке на формирование сварного шва;

· основные типы, конструктивные элементы, разделки кромок;

· основы технологии сварочного производства;

· виды и назначение сборочных, технологических приспособлений и оснастки;

· основные правила чтения технологической документации;

· типы дефектов сварного шва;

· методы неразрушающего контроля; причины возникновения и меры предупреждения видимых дефектов;

· способы устранения дефектов сварных швов;

· правила подготовки кромок изделий под сварку;

· устройство вспомогательного оборудования, назначение, правила его эксплуатации и область применения;

· правила сборки элементов конструкции под сварку;

· порядок проведения работ по предварительному, сопутствующему (межслойному) подогреву металла;

· устройство сварочного оборудования, назначение и правила его эксплуатации и область применения;

· правила технической эксплуатации электроустановок;

· классификацию сварочного оборудования и материалов;

Задания для самостоятельного изучения материала.

ПМ.01 Подготовительно-сварочные работы и контроль качества сварных швов после сварки

Вопросы и задания составлены в соответствии разделами и темами рабочей программы ПМ.01 Подготовительно-сварочные работы и контроль качества сварных швов после сварки.

МДК.01.01. Основы технологии сварки и сварочное оборудование

Тема 1.1. Виды и способы сварки.

Понятие процесса сварки

Энергия подводится к электроду, материалу для сварки, путем усиления через инвертор. Определение сварки начинается с того, что воздействие электрической дуги приводит к расплавлению металла электрода, что приводит к образованию сварочной ванны. При процессе образования ванны происходит смешивание с основным материалом, шлаки всплывают на поверхность и служат как защитная пленка. Затвердевание металла после процессов называется процессом сварки.

Процесс сварки

Для определения, что такое сварка, важно знать, что существует два вида электродов – неплавящиеся и плавящиеся. Неплавящийся электрод подразумевает использование присадочной проволоки, которая вводится в сварочную ванну отдельно. Второй вариант плавит непосредственно прут электрода. Защита от окисления в процессе стыковки производится газами, подводящийся при горении головки. Существуют переменные и постоянные агрегаты, при работах с агрегатами постоянного тока происходит более качественный, равномерный шов.

Физические признаки сварки

Взаимодействие металлов или других материалов происходит путем межатомного воздействия элементов. При обычных температурных показателях материалы не взаимодействуют друг с другом вне зависимости от условий, из-за твердой структуры металлов. Загрязнение поверхностей при соединении в виде образований жира или окисей оказывает значительное влияние при процессе связки металлов.

Под действием сдавливания возможно физическое соединение на поверхности или пластическая деформация. Атомно — металлические связи происходит путем взаимодействий электронных соединений при сварке металлов, а также стыковка ковалентных металлов. Определение типа и вида сварки происходит по нескольким параметрам взаимопроникновения, например сдавливание, распайка и термомеханическое воздействие.

Расплав металла сваркой

Расплавление материала происходит без воздействия внешних механических сил, обеспечивается необходимая температура сварочными дужками, газовым пламенем, другим источникам энергии. Виды сварочных работ под давлением подразумевают деформацию металла, что придает текучесть жидким соединениям. Процесс стыковки материалов происходит за счет наплыва свежих слоев материала друг на друга.

Технологичность главное свойство сварных работ

Существует множество разновидностей способов, видов сварочных работ. Классификация имеет прямую зависимость от типа материала и оборудования. Распространенные виды сварочных работ:

· электрошлаковые;

· дуговые;

· плазменное и электронно-лучевое;

· световые, газовые;

· ультразвуковые;

· холодные, печные, контактные виды.

Контрольные вопросы:

1. Что называется сваркой?

2. Зачем при сварке нужна энергия активации?

3. Как по видам энергии активации и по состоянию веществ в зоне соединения можно разделить способы сварки?

4. Какие известны способы сварки давлением и плавлением?

5. Чем отличаются друг от друга способы сварки плавлением?

Тема 1.2. Металлургические процессы при сварке.

Металлургические процессы при сварке плавлением.

Сварка отличается от других металлургических

процессов следующими особенностями: а) происходит при высокой температуре

нагрева; б) протекает с большой скоростью; в) характеризуется очень малыми

объемами нагретого и расплавленного металла; г) при сварке имеет место быстрый

отвод тепла от расплавленного металла сварочной ванны в прилегающие к ней зоны

твердого основного металла; д) на расплавленный металл в зоне сварки

воздействуют окружающие его газы и шлаки.

Высокая температура при сварке сильно ускоряет

процессы плавления электродного и основного металла, электродного покрытия и

флюса. При этом происходит выделение газов (в основном за счет окисления

углерода), испарение, разбрызгивание и окисление веществ, участвующих в

химических реакциях в зоне сварки.

Молекулы кислорода, азота, водорода при высоких

температурах дуги частично распадаются на атомы (диссоциируют). В атомарном

состоянии эти элементы обладают высокой химической активностью. Вследствие

этого окисление элементов, насыщение металла азотом, поглощение водорода в

процессе сварки протекают более интенсивно, чем при обычных металлургических

процессах.

Малые объемы расплавленного металла в сварочной

ванне и интенсивный отвод тепла в окружающий металл обусловливают

кратковременность протекающих химических реакций.

Химический состав, структура и плотность металла

шва зависят от состава основного и присадочного металла, характера и состава

газов, окружающих жидкий металл, режима сварки и прочих факторов.

Указанные особенности металлургических процессов

при сварке затрудняют получение сварных швов высокого качества.

Рассмотрим основные реакции в зоне сварки для

стали, как наиболее распространенного металла, подвергаемого сварке.

Окисление. Кислород является наиболее вредной примесью в

зоне сварки, так как окисляет элементы, входящие в состав металла шва, и

ухудшает его качество, образуя химические соединения - окислы.

Окисление элементов в основном происходит за

счет кислорода, содержащегося в газах и шлаках сварочной зоны. В меньшей

степени окисление может быть вызвано кислородом поверхностных окислов

свариваемого металла (окалины, ржавчины). При случайном увеличении длины дуги

капли электродного металла могут окисляться кислородом окружающего воздуха.

С железом кислород образует три окисла: FeО, Fe2О3,

Fe3О4.

Контрольные вопросы:

1. Что называется свариваемостью металла?

2. Как влияют атмосферные газы на качество сварного шва?

3. Каково влияние азота и водорода на качество сварного шва?

4. Какова роль флюсов?

5. Почему не вся тепловая мощность дуги расходуется на расплавление металла?

6. Каково влияние серы и фосфора на качество сварного шва?

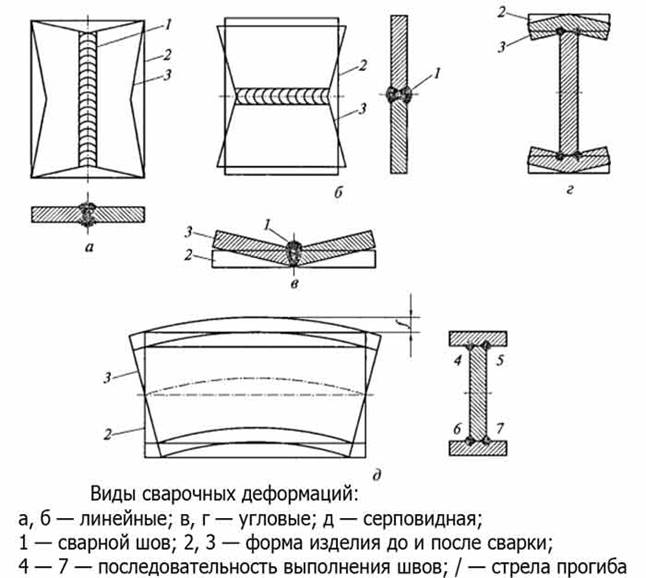

Тема 1.3. Напряжения и деформации при сварке.

Сварочные напряжения и деформации

Образование напряжений и деформаций при сварке обычно связано с несоблюдением технологических требований. Такие соединения ненадежны, так как на швах могут появиться трещины, снижающие прочность. После деформации при сварке геометрические параметры могут измениться настолько, что конструкция будет непригодна для эксплуатации.

· 1 Определение сварочных напряжений и деформаций

· 2 Причины возникновения

· 3 Классификация напряжений и деформаций

· 4 Как предотвратить возникновение

· 5 Методы устранения напряжений

· 6 Методы устранения деформаций

Определение сварочных напряжений и деформаций

Сварочные напряжения ― это воздействия, приложенные к поперечному сечению. По направленности они могут быть:

· растягивающего действия;

· изгибающего;

· крутящего;

· сжимающего;

· срезающего.

Сварочные деформации ― это искажение формы под действием прилагаемых сил. Нарушения могут проявиться не сразу после завершения сварочных работ, а во время эксплуатации из-за увеличения нагрузки. В лучшем случае снизится антикоррозийная устойчивость, в худшем ― разрушится конструкция.

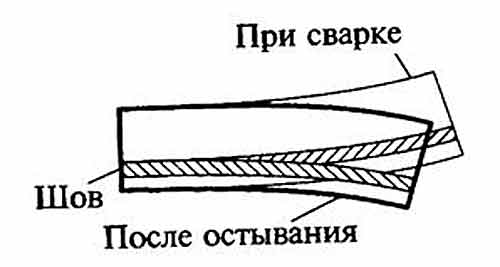

Наглядная картинка деформации сварного соединения при сварке и после остывания

Сварочные напряжения ― это воздействия, приложенные к поперечному сечению.

Контрольные вопросы:

1. Каковы причины возникновения собственных напряжений в сварном соединении?

2. Какими способами снижают остаточные напряжения?

3. Перечислите известные вам способы снижения напряжений.

4. Для чего применяется предварительный подогрев?

5. Как устраняют местные деформации?

6. В каких случаях применят прихватки?

Тема 1.5. Оборудование и материалы для дуговой сварки.

Основным оборудованием для ручной электродуговой сварки являются сварочные аппараты (источники сварочного тока), сварочные электроды, электрододержатели и сварочные кабели, а также защитный щиток со светофильтром. Кроме того, понадобятся защитная одежда, асбестовый лист, а также необходимые слесарные инструменты.

Небольшие по объему сварочные работы удобно проводить на сварочном столе высотой около 0,6 м, изготовленном из листовой стали.

Источники сварочного тока

Источники тока для электросварки разделяются на две большие группы по виду получаемого от них тока: источники переменного тока и источники постоянного тока.

К первым относятся сварочные трансформаторы и резонансные источники сварочного тока. Ко вторым – сварочные выпрямители и сварочные генераторы.

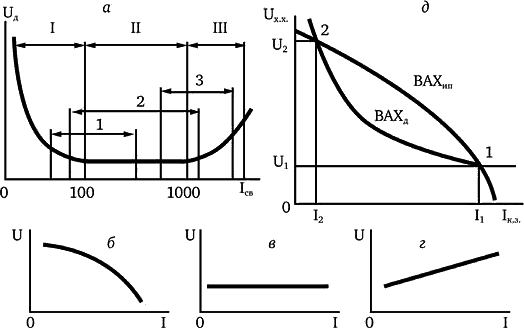

Важнейшие свойства как сварочной дуги, так и источников сварочного тока описывают их вольт-амперные характеристики (ВАХ), которые показывают зависимость между установившимися значениями тока и напряжения дуги и могут быть падающими, жесткими и возрастающими (рис. 17, а ). ВАХ имеет три области.

Рис. 17. Вольт-амперные характеристики процесса дуговой сварки:

а – статическая характеристика сварочной дуги (I – участок падающей характеристики; II – участок жесткой характеристики; III – участок возрастающей характеристики; 1, 2, 3 – участки характеристики при различных способах сварки); ВАХ источников питания сварочной дуги (б – падающая; в – жесткая; г – возрастающая); д – совмещенные ВАХ источника питания и сварочной дуги (ВАХип – ВАХ источника питания; ВАХд – ВАХ дуги; Ux.x. – напряжение холостого хода; Iкз – ток короткого замыкания)

Виды сварочных аппаратов

Сварочное оборудование бывает нескольких видов: генераторы (агрегаты), трансформаторы, полуавтоматы, сварочные выпрямители, инверторы. Каждый из этих аппаратов обладает плюсами и минусами.

Сварочными генераторами называют сложные электромеханические устройства, которые сами вырабатывают электричество и поэтому могут использоваться на неэлектрифицированных объектах: в строящемся доме, гараже, на только что купленном дачном участке. Главный их недостаток – большие размеры, огромный вес и трудоемкость обслуживания. К тому же они весьма недешевы.

Сварочные трансформаторы переменного тока , пожалуй, наиболее простые, недорогие и распространенные из всех видов сварочных аппаратов. Как и большинство остальных бытовых сварочных аппаратов, они используют плавящиеся электроды.

Применяются такие сварочные аппараты, как правило, для сварки низколегированных сталей. Качественно изготовленный трансформатор исключительно надежен и не требует специального обслуживания. Но сварка на переменном токе отличается невысоким качеством и требует определенных навыков от сварщика. Регулировка силы тока довольно неудобна – осуществляется перемещением сердечника рассеяния, отведением обмоток на первичной стороне либо с помощью магнитного усилителя (трансдуктора)[11].

Это, в свою очередь, увеличивает и утяжеляет сварочные трансформаторы, и без того обладающие немалыми габаритами и весом.

Косвенно судить о ВАХ сварочного аппарата можно по паспортным данным. А именно, зная напряжения холостого хода и номинальное, а также номинальный (рабочий) ток и ток короткого замыкания, можно достаточно точно оценить ее крутизну. При неудовлетворительных параметрах крутизну ВАХ можно увеличить включением в сварочную цепь балластного сопротивления, но все же лучше, если аппарат в этом не нуждается.

Сварочные выпрямители представляют собой те же трансформаторы переменного тока, оснащенные выпрямительным блоком и иногда регулирующим устройством. Более сложное устройство потребляет больше электроэнергии и намного тяжелее. Зато постоянный ток обеспечивает более качественную и комфортную работу. Достоинствами сварочных выпрямителей являются, кроме того, возможность сваривать не только черные, но и цветные металлы и сплавы, а также меньшая стоимость по сравнению с более сложными аппаратами.

Иногда полученный на выходе выпрямителя ток имеет слишком большой коэффициент пульсации и плохо поддерживает дугу на постоянном токе. Тогда применяют еще и сглаживающий дроссель, а он по массе может быть сравним с трансформатором (самой тяжелой частью).

Сварочные полуавтоматы тоже выполнены на базе трансформаторов. Их особенностью является то, что сварка осуществляется не электродами, а специальной проволокой в газовой среде (обычно применяется аргон или углекислый газ). Есть модели, которые позволяют работать и без газа, для чего используется специальная флюсовая проволока. Такие аппараты позволяют варить сталь, в том числе нержавейку, а также алюминий. Свариваемый металл определяет материал проволоки и используемый газ: для железа лучше всего подойдет углекислый газ, для алюминия – аргон.

Сварочная проволока по шлангу автоматически подается в сварочную горелку, обеспечивая ровный, хорошо защищенный от коррозии шов. Такая сварка получила широкое распространение в ремонте автомобилей. Недостатками полуавтоматов можно считать большой вес и габариты, высокую цену и сложную конструкцию, включающую роликовый механизм подачи проволоки.

Контрольные вопросы:

1. Какие общие требования предъявляются к электродам для ручной дуговой сварки?

2. Какие типы веществ вводят в сварочные электроды?

3. Какие элементы вводят в состав электродных покрытий для предохранения металла сварочной ванны от окисления?

4. Что означают в маркировках электродов обозначения Э46, Э55?

5. Как организуют рабочее место в зависимости от вида выполняемых работ?

6. Какие типы электрододержателей применяются при сварке?

7. Какие виды источников питания сварочной дуги применяют при сварке?

8. Что называется внешней вольтамперной характеристикой источника питания дуги?

9. Из каких узлов состоит сварочный трансформатор?

10. Что означает обозначение источника питания сварочной дуги ВДУ-504?

11. Из каких узлов состоит сварочный выпрямитель?

12. Какая разница между сварочным преобразователем и сварочным агрегатом?

МДК.01.02. Технология производства сварных конструкций

Тема 2.1. Технологическая подготовка сварочного производства.

«Производство сварных конструкций»

состоит из трех разделов:

1. Заготовительное производство.

2. Сборочно-сварочные приспособления и промышленные роботы.

3. Технология изготовления различных типов сварных конструкций.

Предлагаемый конспект лекций включает в себя информацию первого раздела, в котором студенты могут ознакомиться и закрепить знания в вопросах процессов изготовления сварных конструкций на этапе заготовительного производства, а именно: технологичности сварных конструкций, исходных данных для проектирования и изготовления сварных конструкций, а также этапы проектирования изделий, перспективы производства сварных конструкций, операции заготовительного производства и оборудование для их выполнения.

1. ОСНОВНЫЕ ПОНЯТИЯ

В ОРГАНИЗАЦИИ СВАРОЧНОГО ПРОИЗВОДСТВА

Пути повышения технологичности конструкции изделия

Разработка новых изделий, обладающих новыми технико-экономическими характеристиками, является сложной комплексной задачей, для решения которой необходимо обеспечить при конкретных производственных условиях высокую технологичность изделия. Под технологичностью изделия понимается совокупность свойств его конструкции, характеризующих возможность оптимизации затрат труда, времени, средств на всех стадиях создания и эксплуатации. Таким образом, под технологичностью можно понимать ту, отвечающую требованиям эксплуатации конструкцию, проектирование, изготовление и выпуск которой обеспечивается в заданном объеме производства с высоким качеством и минимальными производственными затратами. Необходимо также, чтобы сварная конструкция отвечала требованиям технической эстетики.

Улучшение технологичности конструкции проводится по трем направлениям:

1) экономия металла;

2) снижение трудоемкости изготовления изделия;

3) экономия времени.

1. Экономия металла обеспечивается в результате поиска конструктивных оптимальных форм, а также точного учета характера и значений действующих нагрузок. Это возможно за счет использования уточненных методов расчета, позволяющих уменьшить вес изделия при сохранении и прочности конструкции. В этом случае целесообразно вместо решетчатых конструкций использовать оболочковые, а для обеспечения высокой жесткости применять гнутые элементы вместо тянутых, а также сотовые элементы конструкций. При работе на продольную устойчивость высокую прочность обеспечивают трубчатые элементы. Наибольшая экономия металла может быть получена при использовании высокопрочных сталей и сплавов с высокой удельной прочностью. Снижению веса металла способствует также применение более прочных холоднокатаных элементов вместо горячекатаных. Повысить прочность конструкций позволяет термообработка материалов.

Однако повышение прочности путем перечисленных мероприятий приводит к ухудшению свариваемости материала и снижению сопротивления разрушению. Большие перспективы связаны с применением композиционных материалов.

2. Снижение трудоемкости изготовления изделия возможно путем оптимального членения изделия на отдельные простые заготовки, при этом надо сочетать простоту форм заготовок с рациональным расположением сварных соединений. При выборе метода сварки конструктор должен учесть свариваемость материала заготовок, назначить тип соединения и обеспечить удобство выполнения сборочных операций. Выбор метода сварки включает назначение, тип сварного соединения, приемы выполнения, а также термообработку, как в заводских условиях, так и на монтаже. Точность и стабильность размеров конструкций определяется не только выбором метода, но и учетом сварочных деформаций и напряжений и мероприятий при их устранении. Необходимо помнить, что неоправданное назначение операции термообработки может существенно повысить трудоемкость изготовления изделия, что значительно скажется на себестоимости изделий особенно в условиях массового производства.

3. Экономия времени в значительной мере достигается в условиях непрерывного автоматизированного производства при крупносерийном и массовом выпуске изделий. Однако доля сварных конструкций, которые могут выпускаться в крупносерийном и массовом производстве, невелика. В мелкосерийном и единичном производстве эффективно использовать поточные линии изготовления сварных конструкций, что позволяет типизация и нормализация.

Ограниченное число деталей, их легкая сборка, возможность использования точечной контактной сварки, не требующей переворачивания изделия, – все это позволяет организовать производство сварных конструкций, например стропильных ферм, с использованием механизированных и автоматизированных поточных линий.

Контрольные вопросы:

1. Что такое сварная конструкция?

2. Какие существуют виды сварных конструкций?

3. Какие материалы идут на изготовление сварных конструкций, охарактеризуйте их свариваемость?

4. Какие принципы применяют для технологической классификации сварных конструкций?

5. Что такое технологичность сварных конструкций и по каким критериям ее оценивают?

6. Какие технологические приемы применяют при изготовлении решетчатых конструкций?

7. Какие технологические приемы применяют при изготовлении двутавровых балок?

8. Как изготавливают негабаритные цилиндрические вертикальные резервуары?

9. Какие технологические приемы применяют при изготовлении сосудов цилиндрической формы?

10. Как изготавливают обечайки для цилиндрических сосудов?

11. Какие существуют способы сварки труб?

Тема 2.2. Чтение чертежей сварных металлоконструкций.

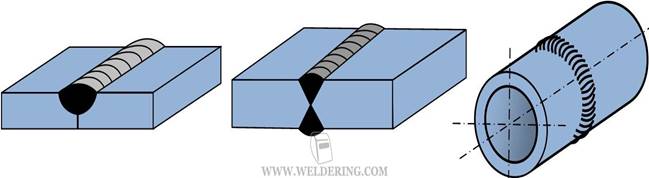

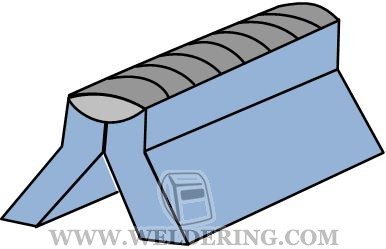

Торцевой шов, исходя из названия, формируется по торцам деталей. Боковые поверхности деталей надежно соединяются друг с другом. Торцевой шов зачастую используется при сварке тонких металлов.

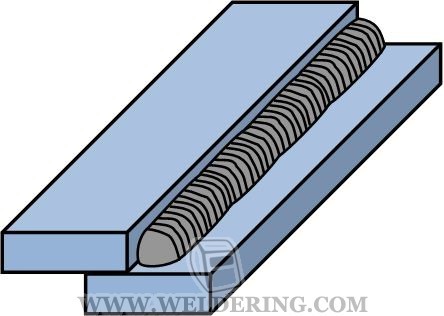

Нахлесточный шов менее требовательный к качеству работы, чем предыдущие. Но при этом он не обладает такими хорошими прочностными характеристиками и хуже переносит нагрузки. Чтобы сделать нахлесточный шов расположите детали параллельно, но с небольшим смещением в сторону и частичным перекрыванием друг друга.

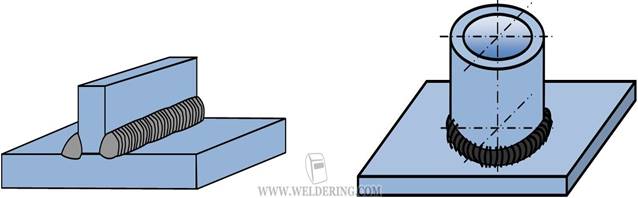

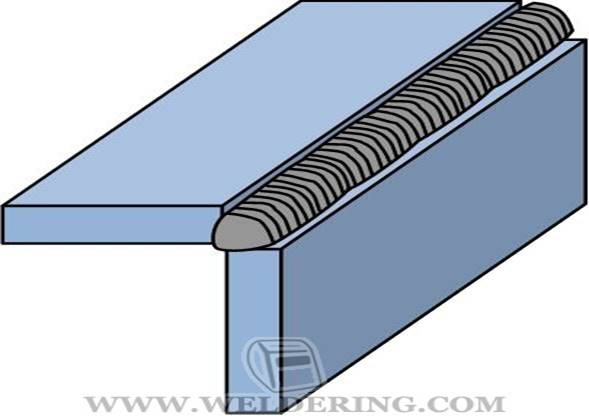

Тавровое сварное соединение — одно из самых жестких и долговечных, но плохо переносящих нагрузки на изгиб. Чтобы сделать тавровый шов расположите одну деталь горизонтально, а вторую вертикально и сварите с первой торцом к поверхности.

Угловой шов используется не так часто, как другие типы соединений. Такой шов относительно надежный и долговечный. Одна деталь относительно другой может быть повернуть торцом и располагаться под разным углом, в зависимости от чертежа.

Любые сварные соединения, вне зависимости от их типа, могут быть односторонними (или как их еще называют «SS»; эта аббревиатура используется в чертежах по всему миру) или двусторонними (аббревиатура «BS»). Односторонние швы получаются при сварке с одной стороны детали, а двусторонние — при сварке с обеих сторон.

Если вам нужно сварить детали методом плавления, то необходимо разделать кромки. Существует множество форм раздела кромок, они характеризуются разными показателями угла, величины зазора и так далее. Выбор формы разделки зависит от толщины металла и метода сварки. Мы привели некоторые примеры раздела кромок на изображении. Вы можете использовать любой, как на картинке ниже.

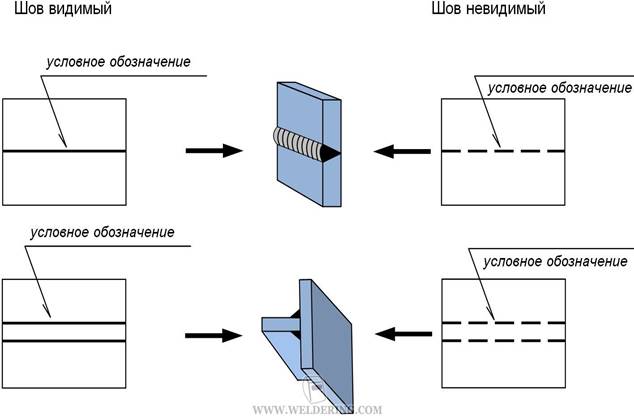

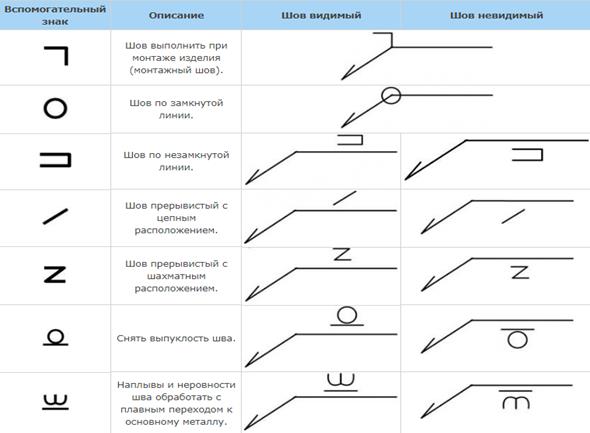

ИЗОБРАЖЕНИЕ СВАРНЫХ ШВОВ НА ЧЕРТЕЖЕ

Теперь перейдем к условным изображениям и знакам, которые характеризуют швы на чертежах. Сварные соединения могут быть видимыми и невидимыми. Если шов невидимый, то он показывается штриховой линией. Если видимый — сплошной линией. Невидимым называют шов, который расположен с обратной стороны детали, а видимым — шов на лицевой поверхности. Если шов односторонний и сварка производится швом наверх, то такое соединение тоже называется лицевым. Если шов двусторонний, то лицевым считается то соединение, которое было сделано первым. Если кромки симметричны, то любая из сторон может быть названа лицевой.

Односторонняя стрелка показывает, где линия шва. На самой стрелке может быть специальная «полка», где указывается вспомогательный знак или буква обозначения шва. Где располагать обозначения — под «полкой» или над ней? Это так же зависит от типа шва. Если шов невидим, то под полкой, и соответственно над ней, если видим.

Контрольные вопросы:

1. Какие документы относятся к нормативным при подготовке деталей под сварку?

2. Какие документы относятся к нормативным при выполнении сварки деталей?

3. Какие документы относятся к нормативным при выполнении контроля качества сварки деталей?

4. Какие показатели относятся к режиму сварки?

Тема 2.3. Предварительный, сопутствующий (межслойный) подогрев

металла.

Предварительный подогрев

Предварительный подогрев кромок свариваемых труб заключается в повышении их температуры до необходимого значения, которое зависит от ряда факторов – характеристик металла трубы, толщины ее стенки, температуры окружающего воздуха.

Как правило, предварительный подогрев проводят по следующим причинам:

1. Снижается скорость остывания наплавляемого металла и металла трубы, благодаря чему сварной стык приобретает большую вязкость и становиться устойчивым к образованию трещин.

Кроме того, при меньшей скорости охлаждения наплавляемого металла, происходит более интенсивное рассеяние водорода из металла шва в окружающую среду и околошовную зону. Так как накопление водорода в металле сварного шва является причиной зарождения и распространения холодных трещин, выполнение предварительного подогрева способствует снижению риска их образования. По этой же причине, для ряда металлов, содержащих большое количество диффузионного водорода, предварительный подогрев перед сваркой является обязательной процедурой.

2. Снижается усадочное напряжение шва и металла кромок трубы, чтобы бывает важно при формировании соединений под высоким напряжением.

В общем случае необходимость выполнения предварительного подогрева и минимальные температуры, до которых необходимо нагревать околошовную зону, определяются отраслевыми стандартами на проведение такого вида работ.

Сопутствующий (межслойный) подогрев

В общем случае, сопутствующий или иначе межслойный подогрев выполняется для тех же целей и по тем же причинам, что и предварительный.

Главное условие межслойного подогрева заключается в том, что температура металла свариваемых кромок между первым и последним проходом (формированием слоев сварного шва) – не должна опускаться ниже температуры предварительного подогрева.

Необходимость и условия выполнения предварительного подогрева также регламентируются соответствующими отраслевыми стандартами.

Термообработка сварного соединения

При сварке труб из некоторых видов металла, а также при сварке толстостенных труб, в области сварного соединения возникают внутренние термические напряжения. Их наличие значительно ухудшает механические свойства сварного стыка, что может привести к его излому и образованию трещин.

Для снятия образовавшихся напряжений в сварном шве, его подвергают термической обработке, которая заключается в нагреве сварного шва и околошовной зоны до температур 550 — 950 °С (в зависимости от вида термообработки), выдержки при этой температуре в течение определенного времени и постепенного, длительного охлаждения.

Необходимость и параметры термообработки для каждого конкретного случая определяются отраслевыми стандартами. Как правило, термообработке подвергают сварные соединения на трубопроводах высокого давления, тройники и отводы.

Контрольные вопросы:

1. Что такое сварочные напряжения и деформации?

2. Чем вызываются сварочные напряжения и деформации?

3. Какие характерные деформации возникают в сварных конструкциях?

4. Как можно ограничить возникновение деформаций при сварке или устранить образование деформаций?

МДК.01.03. Подготовительные и сборочные операции перед сваркой

Тема 3.1. Общеслесарные работы.

Выполнение основных видов слесарных работ

Технологическим процессом слесарной обработки называется часть производственного процесса, заключающаяся в получении заготовки, непосредственном изменении ее формы, размеров или свойств до получения готового изделия (детали).Слесарные операции относятся к процессам холодной обработки металлов резанием

Технология слесарной обработки содержит ряд операций, в которые входят: разметка, рубка, правка и гибка-металлов, резка металлов ножовкой и ножницами, опиливание, сверление, зенкование и развертывание отверстий, нарезание резьбы, клепка, шабрение, притирка и доводка, паяние и лужение, заливка подшипников, соединение склеиванием и др.

При изготовлении (обработке) металлических деталей слесарным способом основные операции выполняются в определенном порядке, в котором одна операция предшествует другой.

Сначала производятся слесарные операции по изготовлению или исправлению заготовки: резка, правка гибка, которые можно назвать подготовительными. Далее выполняется основная обработка заготовки. В большинстве случаев —это операции рубки и опиливания, в результате которых с заготовки снимаются лишниеслои металла и она получает форму, размеры и состояние поверхностей, близкие или совпадающие с указанными на чертеже.

Встречаются и такие детали машин, для обработки которых требуются еще операции шабрения, притирки, доводки и др., при которых с изготовляемой детали снимаются тонкие слои металла. Кроме того, при изготовлении детали она может быть, если это требуется, соединена с другой деталью, совместно с которой подвергается дальнейшей обработке. Для этого выполняются операции сверления, зенкования, нарезания резьбы, клепки, паяния и пр.

Все перечисленные виды работ относятся к основным операциям слесарной обработки.

В зависимости от требований, предъявляемых к готовым деталям, могут также производиться дополнительные операции.

Цель их заключается в придании металлическим деталям новых свойств: повышенной твердости или пластичности, стойкости от разрушения в среде газов, кислот или щелочей. К таким операциям относятся: лужение, покрытие эмалью, закалка, отжиг, электроупрочнение и др.

При определении последовательности обработки учитывают, в каком виде поступают детали (заготовки); более грубая обработка всегда предшествует окончательной (отделочной).

Слесарно-сборочные работы на машиностройтельном предприятии представляют собой совокупность операций по соединению деталей в строго определенной последовательности для получения механизма или машины, отвечающих предъявляемым к ним техническим требованиям. При сборке применяются все основные виды слесарных работ, в том числе и пригонка собираемых деталей в узлы с последующей регулировкой и проверкой правильности работы механизмов и машин. Качество сборки машины влияет на ее долговечность и надежность в работе, так как чем меньше погрешностей допускается при сборке, тем больше работоспособность и лучше технические характеристики машин и механизмов.

Слесарно-ремонтные работы имеют целью поддержание работоспособности оборудования. Ремонт оборудования производится на предприятиях прежде всего для того, чтобы ликвидировать дефекты машин, препятствующие их нормальной работе.

|

Правка |

Производится на правильных плитах, наковальнях и оправках ударами молотка. Гибку производят в холодном или горячем состоянии в тисках или в особых приспособлениях. |

|

Зенкерование |

Производят, закрепляя режущий инструмент в воротки, поворачиваемые вручную. Ручные развертки бывают цилиндрические и конические. |

|

Рубка |

Производят зубилом, ударяя по нему молотком. Вырубание канавок производят крейцмесселем. Для выравнивания неровностей применяют также пневматические зубила. |

|

Клёпка |

Производится холодными или нагретыми заклепками с помощью молотков и обжимок для придания нужной формы замыкающей головке заклепки. |

|

Сверление |

Производят ручными, электрическими или пневматическими дрелями. При применении электрических и пневматических дрелей могут быть просверлены отверстия диаметром до 25 мм. |

|

Резка |

Производят ручными ножовками, в которых ножовочное полотно натянуто в станке при помощи винта с барашком. Резку листовых материалов производят ручными ножницами для металла разнообразных конструкций. |

|

Нарезание резьбы |

Производят слесарными метчиками и плашками. Нарезание резьбы в отверстиях производят последовательно двумя пли тремя метчиками, помещаемыми в воротки. |

|

Отпиливание |

Удаляют слои металла до 2 мм при помощи напильников. Они разделяются на драчевые (для грубого опиливания), личные (для чистового опиливания), бархатные для отделочного опиливания. |

|

Шабрение |

Производят для обеспечения плотного прилегания двух сопрягаемых поверхностей детали. Процесс шабрения заключается в соскабливании тонких слоев металла особым инструментом — шабером, приводимым в движение вручную или механически. |

Контрольные вопросы:

1. Влияет ли качество сборки деталей под сварку на качество сварного соединения?

2. Какими способами выполняют разделку кромок под сварку?

3. Какие участки деталей подвергают зачистке перед сваркой?

4. Какие слесарные операции выполняют при подготовке металла под сварку?

5. Какие существуют способы разметки?

6. Какие разметочные инструменты применяются при подготовке металла под резку?

7. Какие универсальные приспособления применяются при сборке сварных конструкций?

Тема 3.2 Технологическая оснастка.

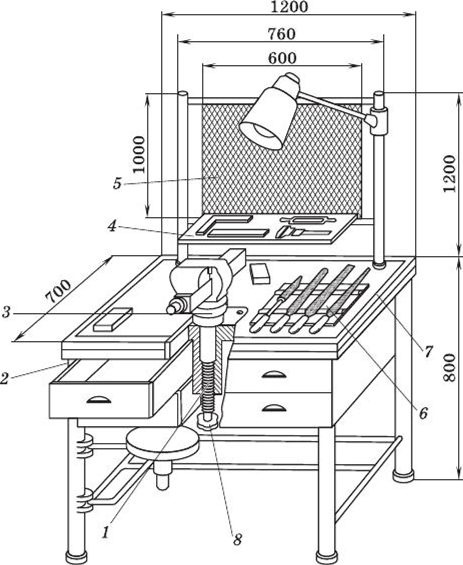

Оборудование рабочего места слесаря

Все оборудование слесарных мастерских разделяется на оборудование индивидуального и общего пользования. К оборудованию индивидуального пользования относят верстаки, к оборудованию общего пользования — сверлильные и простые заточные станки, винтовые прессы, рычажные ножницы, поверочные и разметочные плиты, плиты для правки.

Рабочим местом называется определенный участок производственной площади, закрепленный за данным рабочим и оснащенный необходимыми оборудованием, инструментом, приспособлениями, вспомогательными устройствами и принадлежностями.

Рабочее место слесаря состоит из верстака, на котором установлены тиски. Столешницу верстака покрывают стальным листом толщиной 1...2 мм и окантовывают бортиком, чтобы с нее не скатывались детали. Верстаки должны быть прочными и устойчивыми. Под столешницей находятся выдвижные ящики, разделенные на ряд ячеек для хранения инструмента, мелких деталей и документации.

Слесарные верстаки бывают одноместными и многоместными. Одноместные верстаки имеют длину 1000...1200 мм, ширину 700...800 мм, высоту 800...900 мм, а многоместные — длину в зависимости от числа работающих, а ширину ту же, что и одноместные верстаки. Более удобны для слесарных работ одноместные верстаки.

Для того чтобы слесарь мог регулировать высоту тисков в соответствии со своим ростом, верстаки делают с регулируемыми по высоте ножками или с устанавливаемыми по высоте тисками. В первом случае ножки выполняются на винтах, вращая которые, можно поднимать и опускать верстак.

Рис. 1.1. Слесарный верстак с регулируемыми по высоте тисками:

1 — регулирующий винт; 2 — каркас; 3 — хвостовик тисков; 4 — полочка для измерительного инструмента; 5 — защитный экран; 6 — планшет для рабочего инструмента; 7 — планки-бортики; 8 — маховичок

На рис. 1.1 приведен вариант конструкции верстака с регулируемыми по высоте тисками. На каркасе 2 верстака прочно закреплена толстостенная труба с резьбой, внутрь которой входит стальной хвостовик 3, прочно соединенный с основанием тисков. Тиски поднимают на необходимую высоту вращением ручки маховичка 8, закрепленного на винте, и прочно закрепляют фиксатором. Правильный выбор высоты тисков, соответствующей росту работающего, влияет на точность слесарной обработки и предупреждает преждевременное утомление. Например, для выполнения опиловочных работ выбор высоты установки тисков будет правильным в том случае, если локоть правой руки, согнутый под углом 90°, будет находиться на уровне губок тисков (рис. 1.2, а) ил и если при постановке локтя руки на губки тисков концы вытянутых пальцев коснутся подбородка (рис. 1.2, б). На рис. 1.2, в показана правильная высота стуловых тисков при рубке.

МДК.01.04. Контроль качества сварных соединений

Тема 4.1.

Требования к качеству сварных соединений

|

Несплавления |

Не допускаются |

||||

|

8 Непровар (неполное проплавление) |

|

Не допускаются |

Длинные дефекты не допускаются |

||

|

Короткие дефекты: |

|||||

|

|

|

||||

|

9 Неудовлетвори- |

Чрезмерный или недостаточный зазор между деталями. |

|

|

|

|

|

|

|||||

|

Превышение зазора в некоторых случаях может быть компенсировано увеличением катета шва |

|||||

|

10 Подрезы |

Переход от шва к основному металлу должен быть

плавный. |

|

|

|

|

|

|

|||||

|

11 Превышение выпуклости: |

Переход от шва к основному металлу должен быть плавный |

|

|

|

|

|

- стыкового шва |

|

Макс. 5 мм |

Макс. 7 мм |

Макс. 10 мм |

|

|

- углового шва |

|

Макс. 3 мм |

Макс. 4 мм |

Макс. 5 мм |

|

|

12 Увеличение катета углового шва |

Превышение катета для большинства угловых швов не является причиной браковки |

|

|

|

|

|

|

|||||

|

|

|||||

|

13 Уменьшение катета углового шва |

|

Не допускаются |

Длинные дефекты не допускаются |

||

|

|

Короткие дефекты:

|

||||

|

Макс. 1 мм |

Макс. 2 мм |

||||

|

14 Превышение выпуклости корня шва |

Чрезмерное проплавление корня шва

|

|

|

|

|

|

15 Линейное смещение кромок |

|

Рисунок А - Листы и продольные швы |

|||

|

|

|

|

|

||

|

|

Рисунок Б - Кольцевые швы |

||||

|

Рисунок Б |

|

|

|

||

|

16 Неполное заполнение разделки кромок (вогнутость шва) |

Переход от шва к основному металлу должен быть плавный |

Длинные дефекты не допускаются |

|||

|

|

Короткие дефекты: |

||||

|

|

|

|

|||

|

17 Асимметрия углового шва |

Разнокатетность углового шва, если она не предусмотрена рабочей документацией |

|

|

|

|

|

|

|||||

|

|

|||||

|

18 Вогнутость корня шва, утяжка |

Переход от шва к металлу должен быть плавный |

|

|

|

|

|

|

|||||

|

19 Наплывы |

|

Не допускаются |

|||

|

20 Плохое возобновление горения дуги |

Местная неровность поверхности шва в месте повторного зажигания дуги |

He допускается |

Допускается |

||

|

21 Ожог или оплавление основного металла |

Местные повреждения вследствие зажигания дуги вне шва |

Без исправления не допускаются |

|||

|

Брызги расплавленного металла |

Прилипшие брызги к поверхности металла |

||||

|

Задиры поверхности металла |

Повреждения поверхности, вызванные удалением временных приспособлений |

||||

|

Знаки шлифовки и резки |

Местные повреждения вследствие шлифовки и резки |

||||

|

Утонение металла |

Уменьшение толщины металла вследствие шлифовки |

||||

|

22 Совокупность дефектов по поперечному сечению шва |

Максимальная суммарная высота коротких

дефектов

|

Для |

|||

|

|

0,15 |

0,2 |

0,25 |

||

|

Для |

|||||

Контрольные вопросы:

1. Какие параметры контролируются при сборке стыкового соединения?

2. Какие параметры контролируются при сборке нахлесточного соединения?

3. Какие параметры контролируются при сборке тавровых соединений?

4. Какие нормативные документы регламентируют требования к точности сборки деталей под сварку?

5. Что называется качеством продукции?

6. Что понимают под контролем качества?

7. Какие требования, предъявляют к сварному шву?

8. Что называется дефектом сварного соединения?

9. Какие дефекты могут возникать при подготовке и сборке сварного соединения?

10. Как можно классифицировать несплошности в сварных швах по их расположению, форме и величине?

11. Что такое трещины и какие они бывают в сварных швах?

12. Чем опасны дефекты сварных швов?

13. Каковы методы разрушающего контроля качества сварных соединений?

14. Каковы методы неразрушающего контроля качества сварных соединений?

15. Что проверяют механические испытаниями сварных соединений?

16. На чем основаны методы радиационного контроля?

17. Что такое УЗК?

18. Как подразделяются методы контроля герметичности сварных швов?

Тест «Контроль постановки прихваток».

Каждый вопрос имеет один или несколько правильных ответов.

Выберите правильный.

1. Визуальный осмотр прихваток осуществляется:

а) только с использованием лупы с 4-х ... 7 кратным увеличением;

б) только невооруженным глазом;

в) невооруженным глазом или с использованием лупы с 4-х ... 7 кратным увеличением.

2. При измерительном контроле прихваток пользуются измерительными инструментами:

а) лупой;

б) линейкой металлической;

в) рулеткой и штангенциркулем.

3. При контроле правильности постановки прихваток на собранном узле пользуются:

а) технологической документацией;

б) чертежом и технологической документацией;

в) конструкторской документацией.

4. Не допустимые дефекты прихватки:

а) трещины;

б) скопление пор;

в) заниженная длина прихватки.

5 .Допустимые дефекты прихватки:

а) не заваренный кратер;

б) прожог;

в) заниженная длина прихватки.

6. При контроле собранного прихватками узла осматривается:

а) только наружная сторона собранного узла;

б) наружная и тыльная стороны собранного узла;

в) наружная сторона, а тыльная - по усмотрению сварщика.

7. При обнаружении дефектов прихватки, в результате визуального осмотра собранного прихватками узла, Вам необходимо:

а) запоминать обнаруженные дефекты;

б) помечать обнаруженные дефекты;

в) помечать и записывать обнаруженные дефекты.

8. Перед контролем, прихватки и околошовная зона:

а) зачищаются до металлического блеска;

б) протираются ветошью;

в) очищается только от окалины.

Тест «Техника сварки и сборки».

Каждый вопрос имеет один или несколько правильных ответов. Выберите правильный.

1. Однопроходный шов:

а) это узкий или уширенный однослойный сварной шов, наплавляемый за одинпроход плавящегося электрода;

б) это узкий или уширенный многослойный сварной шов, наплавляемый занесколько проходов плавящегося электрода.

2. Однопроходные стыковые швы находят практическое применение:

а) при сварке тонколистовой стали, толщиной не более 3 мм;

б) при односторонней или двусторонней сварке деталей без разделки кромоктолщиной 4,0.. .6,0 мм;

в) при выполнении прихваток.

3. Какой зазор Вы установите при стыковой сборке пластин толщиной 4 мм?

а) 0,5 мм.

б) 1,5 мм.

в) 2,5 мм.

4. Провар (проплавление) кромок в соединениях без скоса кромок можно увеличить путем:

а) уменьшения зазора в стыке;

б) увеличения зазора в стыке;

в) устранения зазора.

9. Непровар кромок может быть из-за:

а) высокого тока сварки;

б) большой амплитуды колебаний электрода;

в) слишком малой скорости сварки.

10. Протекание расплавленного металла в зазор между пластинами происходит в результате:

а) завышенного зазора;

б) завышения сварочного тока;

в) слишком длинной сварочной дуги.

Рекомендуемая литература

Основные источники:

1. Чернышов Г.Г.Технология сварки плавлением и термической резки /Г.Г.Чернышов.- Москва: «Академия», 2014.-240с.

2. Чернышов Г.Г. Сварочное дело: Сварка и резка металлов/Г.Г.Чернышов. - Москва: «Академия», 2014.-496с.

3. Галушкина В.Н.Технология производства сварных конструкций/ В.Н. Галушкина - Москва:«Академия», 2013.-192с.

Дополнительные источники:

1. Овчинников В.В. Технология газовой сварки и резки металлов / В.В.Овчинников - Москва: «Академия», 2010.-240с.

2. Казаков Ю.В. Сварка и резка материалов /(М.Д. Банов, Ю.В.Казаков, М.Г. Козулин и др.).- Москва: «Академия», 2010.-400с.

3. Чернышов Г.Г Справочникэлектрогазосварщика и газорезчика/(Г.Г. Чернышов, Г.В. Полевой, А.П. Выборнов и другие) - Москва «Академия», 2012.-400с.

4. Виноградов В.С. Электрическая дуговая сварка/ В.С. Виноградов.- Москва: «Академия», 2012.-320с.

Информационные ресурсы:

Классификаторы социально-экономической информации: [Электронный ресурс]. Форма доступа – http://www.consultant.ru.

Электронный ресурс «Сварка».

Форма доступа:

- www.svarka-reska.ru

- www.svarka.net

- www.prosvarkу.ru

- websvarka.ru

Сайт htt://www.svarka-lib.com/

Электронные учебники код доступа 04Е1-0000-0003-4А75

Скачано с www.znanio.ru

Материалы на данной страницы взяты из открытых источников либо размещены пользователем в соответствии с договором-офертой сайта. Вы можете сообщить о нарушении.