Министерство образования Ставропольского края

Государственное бюджетное профессиональное образовательное учреждение

«Буденновский политехнический колледж»

Классный час

«Строительство трубопроводов в условиях крайнего севера »

Подготовила:

мастер производственного обучения Молчанова Л.П.

Сегодня идущие в мире процессы выдвигают перед Россией стратегическую задачу становления одним из полицентричных образований мировой экономики направленное на разумное освоение территорий Сибири, Крайнего Севера и Арктики, и других, приравненных к ним Российских территорий на суше и на море, концентрирующий в себе 2/3 планетарных природных ресурсов, не только в виде углеводородов, но и полиметаллов. Поэтому создание и поддержка надежных и устойчивых, но в то же время гибких и легко приспосабливающихся к изменению условий мировых или региональных систем снабжения различными видами нефтегазового минерального сырья становится в настоящее время одной из наиболее актуальных политических, экономических и научно-теоретических задач. Она включает необходимость научно обоснованного решения таких задач, как достижение равновесия между потребностями экономического развития и возможностями природы поставлять необходимые для этого ресурсы, способность экосистем «переваривать» отходы и загрязнения и обеспечивать жизнедеятельность человека. Обеспечение эксплуатационной надежности трубопроводной системы подземного расположения, от которого в дальнейшем необходимо отказаться как неэффективный, что эта система находится в состоянии бифуркации (раздвоения) имеет неоднозначный эволюционный путь развития для данного региона. В найденных несоответствиях необходимо находить новые научно-практические направления развития нефтегазовой отрасли в условиях Сибири, Крайнего Севера и Арктики. В противном случае, что сегодня мы наблюдаем, следует стагнация, разрушение и гибель экосистемы приводящее к изменениям среды обитания человека.

Подземная прокладка и эксплуатация трубопроводов в Западной Сибири и Крайнего Севера в сложнейших инженерно-геологических условиях, со структурными изменениями свойств болот и грунтов со множествами факторами, из-за цикличности деградационных и метаморфических процессов, обусловили высокие нагрузки на трубопроводы, влияющие на поддержание высоконадежной работы.

Исследование проведенные авторами в полевых условиях, а также анализ результатов космической диагностики территорий Западной Сибири и Крайнем Севере показали, что более 48% территории покрыто болотами 3-его типа, 23 % водными переходами, остальные многолетнемерзлыми грунтами с глубокими сезонными промерзаниями (>3,0м).

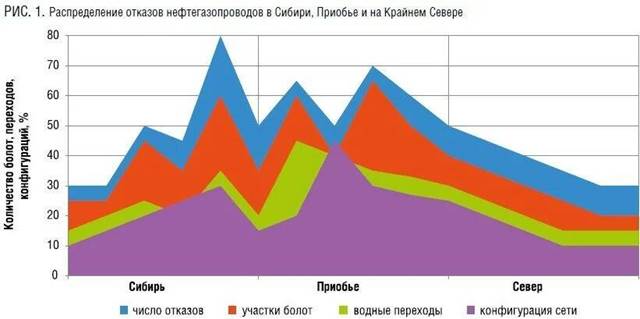

В этих условиях при поиске оптимальной трассировки трубопроводов и вдольтрассовых дорог при обходе выше приведенных препятствий, завышают протяженность прохождения трасс на 43%, тем самым создаются сложные конфигурации сети нефтегазопроводов, что в свою очередь дополнительно факториально увеличивает отказ работы всей системы. На основе проведенных исследований диагностики отказов в магистральных нефтегазопроводах Западной Сибири и Крайнего Севера, построены диаграммы, где наглядно отражаются эти ситуации (рис.1).

Анализ распределения отказов на магистральных нефтегазопроводах показал, что

число аварий линейной части в значительной мере зависит от степени

заболоченности территории, от водных переходов и конфигурации.

Поэтому при подземной прокладке трубопроводов с низкими несущими способностями болот 3-его типа с циклично меняющими структурными свойствами (внешними и внутренними силовым, влажностным, химическим, коррозионным, биологическим и другими системными элементами), из-за неустановившихся деградационных и метаморфических процессов болот, в обводненных участках, вечномерзлых грунтах и в грунтах с глубоким сезонным промерзанием происходят значительные перемещения трубопроводов, с потерей продольной устойчивости и выходом их на поверхность, с образованием арок и их конфигурации.

Все это меняет напряженное состояние трубопроводов и приводит к завышению напряжений в 3 - 4 раза относительно нормативных. Эти системные параметры вызывают необходимость корректировки расчетных схем и прочностных расчетов для определения НДС, подбора соответствующих материалов, обусловленного нагрузками и воздействиями исходя из предельных.

Таким образом, высокая степень неопределенности факторов их нагружения, учет условия эксплуатации всей конструкций, наукаемкость моделирования происходящих процессов при подземной прокладке, а также технологическая сложность доставки используемых забивных свай, опор и пригрузов, предопределили выделение большого количество не решенных научно-методологических, теоретических и конструкторско-технологических проблем.

На наш взгляд решение такой сложной комплексной, системной задачи без изменения принципа проектных решений, методологии строительства по новой конструктивно-технологической схеме без применения новейших материалов, изменении ГОСТа и ВСН невозможно эволюционизировать уровень эффективного, надежно управляемого, круглогодичного строительства трубопроводов различного назначения в условиях Сибири, Крайнего Севера и Арктики, это аксиома, на основе которой предлагается новый подход к решению ключевых проблем.

Предлагаемая новая технология, подчинена закону: «растеплять-вскрывать» мерзлоту нельзя, качать холодную замерзшую нефть также нельзя, переходить на перекачку сжиженного газа нужно, а строить трубопровод на опорах очень дорого. Но строить надо, поэтому данная научная проблема является новой, и остается как одной из важнейших приоритетных комплексных направлений оптимизации и механизации при организации круглогодичного строительства трубопроводного транспорта в условиях Сибири, Крайнего Севера и Арктики, что приведет к уменьшению приведенных затрат, повышению надежности, обеспечению доступности к трассы круглый год. Такая новая технология на 95% позволяет поддерживать заданную технологическую температуру перекачиваемого продукта.

Следовательно, впервые, создаются:

- условия доведения уровня автоматизации производства композиционных понтонов до степени компьютерных систем, а также укладки трубопроводов на теле универсальной дороги из понтонных модулей с использованием универсального автоукладчика без вскрышных работ;

- организацию комплекса подготовки производства для сварки трубопроводов в автоматизированном режиме при контролируемом качестве сварочного процесса в модульных помещениях.

Такой комплексный подход исключит варварское строительство вдольтрассовых дорог и обеспечит минимизацию экологических воздействий на окружающую хрупкую среду не на декларативном уровне, а реально. Поэтому комплексное решение проблемы круглогодичного строительства в заболоченной местности зависит, прежде всего, от оптимальных проектных решений, внедрения прогрессивных форм организации работ, применения новых средств механизации и внедрения новых специальных робототехнических средств технологий.

Решение задачи создания трубопроводостроительного комплекса полного цикла связано со значительными трудностями теоретического плана, технической и конструктивной сложностью разработок и отсутствием опыта в деле их практической реализации. Вследствие этого, теоретические разработки в данном направлении носили поэтапный характер.

Все вновь создаваемые варианты комплексов полного цикла для круглогодичного строительства на болотах, обводненных участках должны отвечать следующим основным требованиям: обеспечивать работу в летний период на болотах всех типов и обводненных участках; иметь конструктивное исполнение, обеспечивающее работу с существующими тяговыми средствами; обладать необходимой остойчивостью при выполнении технологических операций и запасом плавучести при номинальной нагрузке (для комплексов, базирующихся на платформах-волокушах и платформах с воздушной разгрузкой); обеспечить выполнение работ по полному технологическому циклу.

В связи с вышеизложенным, целью является сооружение принципиально новой комбинированной понтонной дороги, изготовленной из композитных материалов стандартных размеров, собранных в единую «дорожку» со свойствами понтона с установлением специальных металлических колей по всей длине трассы, связанной тросами вдоль и поперек для постелирования трубопроводной системы.

Достоинством предлагаемого метода строительства и эксплуатации трубопроводной системы является:

1. Строительство плавающей, трубопроводно-транспортной системы может осуществляться в любое время года (используется схема наращивания понтонов);

2. Устойчивость системы в пространственном положении, т.е. обеспечение надежности по абсолютной величине;

3. Высокая экологичность, т.к. сведен к минимуму объем земляных работ и воздействие на экосистему;

4. Возможность создания вдольтрассовой ЛЭП и линий телекоммуникаций в кабельном варианте;

5. Свободный доступ к трубопроводу для проведения профилактических, диагностических и ремонтных работ;

6. Минимальные коррозионные воздействия на трубопроводную систему за счет использования композитных экранов.

Сооружение в целом, а также отдельные его элементы и сопряжения рассчитали на самое неблагоприятное сочетание возможных нагрузок. Пролетные строения понтонных модульных дорог с трубопроводами должны быть устойчивыми против опрокидывающего действия ветра, сжатые элементы от льда должны быть прочными на продольный изгиб и выдерживать ледоход.

Требования к жесткости сооружения заключаются в том, чтобы деформации его под действием нагрузок не превышали допустимых величин. На практике иногда гибкие конструкции наземных трубопроводов подвергаются значительным вибрациям под действием ветра или пульсации транспортируемого продукта.

С точки зрения расчета на прочность и жесткость понтонных модульных дорог с трубопроводами любого назначения представляет собой стержневую систему, как правило, многократно статически неопределимую [1,2]. Эта система может быть плоской или пространственной, состоящей из ряда участков, границами которых служат неподвижные опоры или колодцы.

В нашем случае через заданное расстояние будут установлены специальные технологические колодцы, которые предназначены для регулирования положения трубопровода при изменении уровня грунтовых вод. Тросы, проходящие сбоку и снизу понтонов, входят в колодец через специальные отверстия и наматываются на барабаны с помощью двигателя с редуктором (рис. 3 и 4).

Технологический колодец доставляется на трассу в виде цельного, укомплектованного оборудованием блока модульного типа. При монтаже блока технологического колодца (БТК) необходимо обеспечить целостность конструкции, предотвратить попадание внутрь блока воды, грязи и пр.

Параллельно с работами по монтажу БТК в проектное положение произвести установку анкеров. Приняты в качестве анкеров выстреливаемые анкеры, которые позволяют проводить их заглубление в подстилающий грунт до 5 м независимо от мощности торфяного слоя. Погружение анкеров в грунт осуществляется с помощью специальных установок на гусеничном ходу повышенной проходимости.

Далее представлен пример выполненного проекта по строительству дорожной постели понтонного типа из модулей с использованием «сороконожки», связанных в виде неразрезного ванта, для проезда техники и укладки трубопровода, как показана на рис. 5 а, б, в, г.

На понтоны, выполненные в виде модуля из композитных материалов, имеющих внутри силовой каркас, и собранных в виде ванта, монтируется две колееобразующие направляющие, типа «швеллера», обращенные полками вверх. Ширина колей имеет такой размер, чтобы по этим направляющим могла пройти строительная и ремонтная техника (трубоукладчик «сороконожка») и при необходимости автомобильный транспорт.

Количество модулей определяется, исходя из несущей способности самого модуля и исходя из нагрузки, которая будет приложена на понтонное основание (постоянная нагрузка от веса трубопровода и временная нагрузка от веса автоматизированного трубоукладчика при сооружении, ремонте и обслуживании трубопровода) рис. 6 и 7.

Таким образом, на болотах с высокой степенью обводненности будет создана плавающая трубопроводная система на основе понтонных модулей исключающая необходимость дополнительного строительства вдольтрассовой дороги для движения техники в прямом и в обратном направлении с противоположной стороны трубопроводного строительства [3,4,5].

Предлагаемый автоматизированный монтажно-укладочный комплекс также способен производить сварочно-монтажные и изоляционные работы в закрытых модульных зданиях при любых природно-климатических и гидрогеологических условиях строительства.

Реализация разрабатываемого

технического предложения обеспечит долговременный, надежный, экологически

чистый и экономически выгодный вариант природопользования трубопроводных

систем, как в нашей стране, так и в других странах.

Трубопроводы севера и техника, которая их строит

![]()

Кто строит трубопроводы? Конечно же — достойные люди. Но речь сегодня пойдет не о них, а о той уникальной технике, которой эти люди управляют.

Меня зовут Андрей, и я строитель. В этой сфере работаю с 2008 года, а на строительстве НГДО (нефтегазодобывающих объектов) — с 2010 года, так что компетенции в этом вопросе более чем достаточно.

Главные нефтяные и газовые месторождения находятся на пустынном севере России, и самый лучший (во всех отношениях) способ, чтобы доставить эти ресурсы к местам переработки — строить трубопроводы. Сегодня мы поговорим про самый распространенный способ прокладки магистрального трубопровода. Из-за большого количества операций при строительстве этот же способ и самый трудоемкий, а потому требующий большого количества строительной техники.

![]()

Монтаж «факела» выжигания попутного газа на обустройстве газового месторождения краном Liebherr грузоподъемностью 100 тонн (слева) и «факел» после запуска в эксплуатацию

Таким способом проложены внутренние магистральные трубопроводы, такие как НВУБ (по первым буквам контрольных точек Нижневартовск — Усть-Балык), СГП (Сургут — Гурьев — Полоцк) или один из старейших в мире магистральных трубопроводов «Дружба».

![]()

Такой мороз в наших условиях не редкость, но это отнюдь не значит, что жизнь остановилась. Техника, для сохранности укутанная «дорнитом», тихо сопит на холостом ходу, и работы на объекте не производятся. Актированные дни. А вот администрация и столовая работают в штатном режиме

Чтобы геодезисты смогли «разбить» и «отвешковать» ось трассы будущего трубопровода, сначала ее необходимо «прощупать ногами». Но пешком можно пройти далеко не везде и не всегда, и поэтому обязательный транспорт на строительстве трубопровода — вездеход. Чаще всего это знакомая многим по службе в армии «Мотолыга», по техническому паспорту именуемая МТЛБ.

Вездеход оснащен дизельным V8 объемом 14,8 литра производства ЯМЗ. Мотор прост и незатейлив, так как сделан для армии. Главное требование — постоянная исправность. Мощность для такой техники — не главный показатель, а вот крутящий момент у этого агрегата может достигать 1765 Нм, которые доступны в диапазоне 1200–1500 об/мин. Максимальные обороты — 2100 об/мин.

МТЛБ используется в основном для перевозки людей и мелкогабаритных грузов в места, куда не может проехать колесная техника. Единственный недостаток этого тягача на сегодня — посредственное качество запасных частей и комплектующих. Обычно у МТЛБ без должного присмотра ломается все, кроме двигателя.

В числе прочей строительной техники на данном фото виден бульдозер Caterpillar. При строительстве трубопроводов подземной прокладки используется (помимо выполнения работ по расчистке территории от снега, планировки) и для обратной засыпки траншей. Последнее происходит довольно-таки редко из-за мерзлого грунта, засыпка которого таким методом может повредить уложенный трубопровод

После того как «разбита» и отвешкована ось, пора начинать стройку. Все стройки трубопроводов из-за болотистой местности, по которой в теплое время года невозможно проехать, на севере производятся зимой. Так вот, хорошо, если трассу трубопровода можно просто почистить от снега бульдозером и затем запускать технику для завоза материалов. Но зачастую на трассе попадаются и болотистые участки, так что для нормального проезда проезд «протаптывается». Тут на помощь опять приходит МТЛБ. Тягач просто проезжает по расчищенному болоту, вода выходит поверх снега и замерзает на морозе. Процедура производится столько раз, сколько потребуется для того, чтобы колесные тягачи, груженные трубой большого диаметра, могли без проблем проехать до точки складирования. Оттуда уже трубу будут растаскивать по трассе трубоукладчики.

Но бывают такие болота, которые не промерзают даже в минус 30, и выезд туда гусеничной техники может плохо закончиться. Обычно на таких участках строят лежневый настил: бревна, связанные между собой стальной проволокой. При необходимости тяжелый для прохождения колесной техники участок предварительно отсыпается песком.

Построенный осенью лежневый настил весной в паводок был почти полностью разрушен. Это считается «разумным риском» — то, что ему было предусмотрено, он выполнил

Переправа через реку. По дну реки уложено четыре трубы диаметром 1200 мм, сверху — бревна. После завершения работ такие переправы демонтируют

Людей к месту производства работ доставляют вахтовыми автобусами на базе ГАЗ «Садко», КАМАЗа или «Урала». Из всего перечисленного мне больше всего импонирует «вахтовка» на базе двухосного КАМАЗа. Это хороший баланс между проходимостью и комфортом для людей в будке. Большой плюс, что по асфальту такая «вахтовка» может без проблем ехать со скоростью 90–100 км/ч.

Вахтовый автобус на базе «Урала»

«Урал», как ни крути — техника грузовая, потому некомфортная. Но в условиях жесткого бездорожья «Урал» просто безальтернативен. «Вахтовки» ГАЗ крайне неудобны, от поездок на них сильно устаешь: зимой — холодно, летом — жарко, вентиляции в будке нет (лишь одно небольшое сдвижное окошко), сиденья ужасные. Мрак! Ехать по бездорожью откровенно страшно — при диагональном вывешивании создается впечатление, что будка вот-вот отделится от рамы.

Но на базе «Садко» бывают и интересные решения. Например, версия для поездок по тундре, где повсюду вековой ягель. Чтобы не вызвать праведный гнев экологов, на эту версию устанавливаются колеса низкого давления. Ездить на таком автомобиле значительно комфортнее, пусть и медленно.

![]()

Трубы доставляют на объект обычными седельными грузовиками — плетевозами. Чаще всего это «Уралы» или КАМАЗы. Вероятность встретить здесь автомобили иностранного производства минимальна — полноприводные седельники с грязевой резиной будут стоить как несколько автомобилей отечественного производства, при этом эффективность работы — одинаковая.

Но встречаются и такие вот интересные варианты исполнения известных автомобилей. Это — снегоболотоход «Урал»–5920, автомобиль который при первой встрече просто шокирует. Попросту не понимаешь, как люди могли до такого додуматься. Но когда видишь машину в деле, все становится на свои места. Для повышения проходимости в мостах «Урал»-5920 стоят червячно-винтовые дифференциалы повышенного трения, иными словами, то, что сейчас принято называть словом Torsen, и это притом, что этот «Урал» в серийном производстве с 1976 года.

Автомобиль используется для перевозки людей и разного груза весом до 8 тонн. Двигатель КАМАЗ-740 — V-образный дизель объемом 12 литров, расход солярки этого снегоболотохода порядка 100 литров на 100 км.

После того как труба, утяжелители и комплектующие доставлены на место работ, в дело вступают краны-трубоукладчики. Они — главная строительная техника при укладке трубопровода. Выполняют множество операций: разгрузка трубы, действия при сварке труб между собой (требует от машиниста уникальных навыков, так как стыковка труб — дело очень точное), укладка сваренного участка трубопровода в траншею и балластировка трубопровода специальными грузами для того, чтобы уложенный трубопровод не всплывал после засыпки в болотистых грунтах.

Укладка сваренного трубопровода в траншею

Для работы с большими диаметрами трубопроводов (800–1400 мм) используются мощные краны-трубоукладчики Komatsu D355. Такой трубоукладчик имеет собственную массу 58 тонн и грузоподъемность 92 тонны. Мотор — дизельный, рядный шестицилиндровый, рабочим объемом 15,3 литра и мощностью более 400 л.с. с расходом топлива порядка 80 литров в час. Несмотря на то, что техника эта японская, она рассчитана на работу при температуре до минус 50.

Для работы с трубопроводами небольшого диаметра (100–400 мм) используется отечественный ТГ-124А на базе трактора Т-170. Грузоподъемность тут уже ощутимо меньше — 12,5 тонны, а вылет крюка всего лишь 1,5 м.

Экскаватор на строительстве трубопровода — наверное, самая значимая техническая единица. Такой многозадачный механизм еще поискать надо!

Экскаватор — землеройная техника, так что основное для него — разработка траншей и котлованов с последующей их обратной засыпкой. На стреле экскаватора вместо ковша может использоваться и другое навесное оборудование: вибропогружатели для забивки свай, гидравлические ножницы, разного рода измельчители, шнековые буры, гидромолоты, рыхлители и много чего еще.

Незабалластированный трубопровод, плавающий в траншее весной при паводке. С применением специальной подвески на трубоукладчик труба будет пригружаться утяжелителями (на фото они справа), которые парами навешиваются на трубу через специальные текстильные пояса. После чего экскаватор производит обратную засыпку уложенного и забалластированного трубопровода

Сваренный, испытанный, зафутерованный и забалластированный участок трубопровода готов для укладки в подводную траншею

При строительстве лежневого настила на болотах используют экскаваторы с навесным оборудованием типа «пинцет». Также такая техника работает на расчистке площадей от леса.

«Пинцет» для работы с лесом на стреле экскаватора Hitachi. Отличный помощник в строительстве лежневого настила

Я уже не говорю о том, что часто, нарушая технику безопасности, на ковш наваривают крюк и используют экскаватор как кран, а затем разгружают стройматериалы и экскаватором производят работы по балластировке трубопровода или вовсе стыкуют трубу на сварочной колонне.

Экскаватор на понтонных гусеницах

Естественно, от нецелевого использования у экскаватора страдает гидравлическая система. На мой взгляд, самые живучие и удобные для эксплуатации в северных широтах экскаваторы — Hitachi. Оптимальным для строительства магистрального трубопровода диаметром (плюс-минус) 1000 мм я считаю Hitachi ZX330, который адаптирован под работу в тяжелых северных условиях. Он оснащен дизельным рядным шестицилиндровым мотором Isuzu мощностью 246 сил при 2000 об/мин.

Экскаватор Hitachi чистит майну

Естественно, не одним Hitachi пользуются строительные компании, зарекомендовала себя хорошей выносливостью техника Komatsu, есть положительная репутация у экскаваторов Hyundai и Doosan.

Идеально белый снег: обустройство газового месторождения в Ямало-Ненецком автономном округе

Но если есть большой парк экскаваторов, разумно сократить номенклатурное разнообразие расходников, да и в случае поломки какого-то узла его проще временно перекинуть с другого экскаватора, который не задействован. А не заниматься эвакуацией сломанной техники на трале до места ремонта. Именно поэтому всегда стараются придерживаться одной марки экскаваторов, и чаще всего это Hitachi.

Параллельная работа двух сварщиков на обвязке коллектора

Как понятно из фотографий, сварочный аппарат в тундре просто так в розетку не воткнешь. На строительстве трубопроводов и других объектов используются дизельные сварочные агрегаты. Чаще всего — проверенные нашей соляркой, морозами, алкоголизмом и разгильдяйством японские агрегаты Denyo.

Сборка «захлестного» стыка

Электрический генератор, питающий сварочные аппараты, приводит в движение рядный трехцилиндровый дизельный двигатель Kubota объемом чуть больше одного литра и мощностью 25 л.с.

Сваренный и испытанный участок нефтепровода, готовый к протаскиванию в пробуренную скважину

Потребление солярки у сварочного агрегата Denyo — порядка четырех литров в час. При объеме топливного бака в 42 литра этого более чем достаточно, чтобы два сварщика работали смену с полной нагрузкой. К агрегату дополнительно подключается освещение и прочий ручной инструмент, необходимый для производства работ.

Прихватка собранного сварного соединения трубопровода и работа ручной дуговой сваркой в палатке

После укладки, балластировки и обратной засыпки следует испытание трубопровода. В него подают давление, и если манометр не показывает падение давления, значит, все в порядке и построенный участок можно подключать к уже существующей сети. Для испытаний используются компрессоры и опрессовочные агрегаты. На первый взгляд, подключение — простая процедура. Что может быть проще — соединить два конца трубопровода? На самом деле про подключение нового трубопровода в существующую сеть можно написать отдельную статью — настолько это сложный и технологичный процесс. Здесь лишь скажем, что последним этапом строительства трубопровода является рекультивация нарушенных земель.

Может сложиться впечатление, что на стройке работает только тяжелая техника. Нет, активно используются и внедорожники. В первую очередь различные вариации «Нивы» и УАЗ Патриот, в том числе и с кузовом пикап. Несмотря на все свои недостатки, эти автомобили единственные, кто малой кровью переживают и морозы, и бездорожье. Важны такие факторы, как ремонтопригодность «в полях» и наличие запасных частей в любом поселковом магазине запчастей. По этим параметрам эти машины — вне конкуренции. В силу обстоятельств на стройках машины не жалеют. Если новый УАЗ проезжает сезон без поломок — это большая удача

Разумеется, есть и иномарки. Но не любой даже рамный внедорожник выдержит северную зиму. Так что разнообразие тут невелико — в подавляющем большинстве это Toyota Land Cruiser Prado, пикапы Toyota HiLux и Mitsubishi L200.

Трудяга Mitsubishi L200 — на мой взгляд, эталон утилитарного пикапа. Даже утопленный несколько раз в болоте и просушенный «на солнышке», он продолжает ездить

Разумеется, это все преимущественно дизельные машины. Были бы сейчас в продаже дизельные УАЗы, они бы заняли здесь доминирующее положение. На севере очень много дизельного топлива, оно приличного качества и гарантированно не замерзает до минус 54 °С, о нем не нужно дополнительно заботиться. Что в экскаватор, что в самосвал, что в Prado можно брать из одной цистерны, а проблема с пуском мотора решается очень просто: они элементарно не глушатся сутками.

Как-то так выходит, что у новых пикапов Hilux более щадящие условия эксплуатации, чем у одноклассников Mitsubishi

Установленная на Toyota и Mitsubishi топливная аппаратура Denso зарекомендовала себя как исключительно надежная.

Когда на панели приборов Toyota загорается прочерк вместо показателей наружной температуры, значит, за бортом ниже -30 °С. В момент съемки было - 54 °С, но видавший виды дизельный Prado исправно выполняет свою функцию

Трубопроводы не строятся сплошняком от точки выхода продукта до потребителя. Для поддержания давления нужны КС (компрессорные станции), НПС (насосные перекачивающие станции), ЛПДС (линейные производственно-диспетчерские станции). Все они состоят из сложных технологических конструкций, резервуарных парков для хранения товарной нефти и многих других объектов. И здесь при строительстве также применяется много удивительной техники.

Реконструкция ЛПДС: замена существующего коллектора из самодельных отводов, сваренных «косыми стыками» в 70-е годы, на отводы промышленного изготовления

Подземный способ прокладки трубопровода — не единственный. Также нередко используется прокладка трубопроводов на эстакадах. Это забитые на большую глубину сваи, на которые смонтирована конструкция, а внутри или сверху лежат трубопроводы на опорах. Также на эстакадах могут прокладываться и кабели — как параллельно трубе, так и другим ярусом.

Обварка ростверка опор трубопровода и уложенная на опоры труба промыслового водовода

Самое удивительное место, где мне приходилось работать — западный Казахстан, там мы строили морские трубопроводные эстакады, которые монтировались на сваи в море. Вес одного модуля такой эстакады составлял порядка 200 тонн, и конструктив эстакады предусматривал прокладку полного набора коммуникаций, которые требуются для морской нефтяной платформы.

Морские трубопроводные эстакады

После того как мы собирали на стеллажах металлоконструкции модулей эстакад на берегу Каспийского моря, их грузили краном грузоподъемностью 1000 тонн на баржи, и потом они уходили в море — занимать свое проектное положение. О монтаже модуля эстакады в подробностях рассказать не смогу — этим занимались другие организации, да и языковой барьер не давал полной информации о технологическом процессе.

Обустройство Ванкорского месторождения (строительство ЦПС, 2010 год)

В этой статье мне удалось рассказать лишь о небольшой части техники, которая используется при строительстве трубопроводов. Но главная ценность здесь — это люди, которые управляют экскаватором, трубоукладчиком или бульдозером. Именно от их мастерства зависит, каким будет конечный результат. И когда вы думаете, что устали, работая за компьютером в комфортном офисе, вспомните о тех людях, которые в этот момент в 40-градусный мороз, вдали от цивилизации пашут, чтобы в стране были нефть и газ. И рабочий день у них не восемь часов, и на работу они добираются, трясясь по бездорожью в жестком МЛТБ. Но никто из этих парней никогда не жалуется на жизнь. В этом и есть весь кайф, поверьте.

Скачано с www.znanio.ru

Материалы на данной страницы взяты из открытых источников либо размещены пользователем в соответствии с договором-офертой сайта. Вы можете сообщить о нарушении.