МИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ ДОНЕЦКОЙ НАРОДНОЙ РЕСПУБЛИКИ

ГПОУ «ГОРЛОВСКИЙ КОЛЛЕДЖ ПРОМЫШЛЕННЫХ ТЕХНОЛОГИЙ И ЭКОНОМИКИ»

ТЕОРЕТИЧЕСКОЕ ПОСОБИЕ

по МДК 04.01 Выполнение работ по профессии «Слесарь-электрик по ремонту электрооборудования»

Специальность 27.02.04 Автоматические системы управления

г. Горловка, 2017 г

.

Теоретическое пособие по МДК 04.01 Выполнение работ по

профессии «Слесарь-электрик по ремонту электрооборудования» разработал преподаватель: А.В.

Исаев - Горловка: ГКПТЭ, 2017 .- 119 с.

Вложенные теоретические основы учебного материала по МДК 04.01 Выполнение работ по профессии «Слесарь-электрик по ремонту электрооборудования» представлены в виде тематических лекций в соответствии рабочей учебной программе модуля по дневной форме обучения. Содержание лекций содержит теоретический материал, вынесенный на самостоятельную проработку студентами с соответствующими отметками. Приведены варианты контрольных вопросов по темам лекций.

Предназначено для использования при организации аудиторного учебного процесса и самостоятельной работы программного материала студентами дневной и заочной форм обучения специальности 27.02.04 Автоматические системы управления.

Рассмотрены и приняты на заседании комиссии профессиональной электромеханической подготовки протокол № 1 от « 30 » 08.2017 г.

председатель ц/к ______________

СОДЕРЖАНИЕ

С.

Раздел 1. Выполнение слесарных работ 4

Введение 4

Тема 1.1. Основы слесарных работ 5

Тема 1.2. Виды слесарных работ 15

Раздел 2. Выполнение работ по ремонту и обслуживанию электрооборудования 31

Тема 2.1. Электрооборудование. Классификация, общее устройство 31

Тема 2.2. Аккумуляторные батареи. 40

Тема 2.3. Электропроводки. Монтаж электропроводок и электроустановок 44

Тема 2.4. Изучение схем электропроводок 50

Тема 2.5. Выбор кабелей 60

Тема 2.6. Виды электромонтажных работ 65

Тема 2.7. Пайка соединений 75

Тема 2.8. Ремонт пускорегулирующей аппаратуры. 83

Тема 2.9. Ремонт трансформаторов 91

Тема 2.10. Ремонт двигателей постоянного тока. 97

Тема 2.11. Генераторы 102

Тема 2.12. Ремонт двигателей переменного тока 109

Раздел 1. Выполнение слесарных работ

Введение.

Область применения программы

Рабочая программа профессионального модуля (далее – рабочая программа) является частью основной профессиональной образовательной программы в соответствии с ГОС СПО по специальности 27.02.04 Автоматические системы управления в части освоения основного вида профессиональной деятельности (ВПД): выполнение работ по одной или нескольким профессиям рабочих, должностям служащих и соответствующих профессиональных компетенций (ПК):

1. Выполнять слесарные и электромонтажные работы.

2. Проводить плановые и внеочередные осмотры электрооборудования.

3. Производить техническое обслуживание электрооборудования согласно технологическим картам.

4. Выполнять замену электрооборудования и ремонт.

Рабочая программа может быть использована в дополнительном профессиональном образовании, профессиональной подготовке рабочих при подготовке специалистов по профессии "Слесарь–электрик по ремонту электрооборудования" и профессиональной подготовке работников по направлению энергетика, энергетическое машиностроение и электротехника при наличии основного общего, среднего (полного) образования. Опыт работы не требуется.

Цели и задачи модуля – требования к результатам освоения модуля

С целью овладения указанным видом профессиональной деятельности и соответствующими профессиональными компетенциями обучающийся в ходе освоения профессионального модуля должен:

иметь практический опыт:

- выполнения слесарных, слесарно-сборочных и электромонтажных работ;

- проведения подготовительных работ для сборки электрооборудования;

- сборки по схемам приборов, узлов и механизмов электрооборудования;

уметь:

- выполнять ремонт осветительных электроустановок, силовых трансформаторов, электродвигателей;

- выполнять монтаж осветительных электроустановок, трансформаторов, комплексных трансформаторных подстанций;

- выполнять прокладку кабеля, монтаж воздушных линий, проводов и тросов;

- выполнять слесарную и механическую обработку в пределах различных классов точности и чистоты;

- выполнять такие виды работ, как пайка, лужение и другие;

- читать электрические схемы различной сложности;

- выполнять расчёты и эскизы, необходимые при сборке изделия;

- выполнять сборку, монтаж и регулировку электрооборудования промышленных предприятий;

- ремонтировать электрооборудование промышленных предприятий в соответствии с технологическим процессом;

- применять безопасные приемы ремонта;

знать:

- технологические процессы сборки, монтажа, регулировки и ремонта;

- слесарные, слесарно-сборочные операции, их назначение;

- приемы и правила выполнения операций;

- рабочий (слесарно-сборочный) инструмент и приспособления, их устройство, назначение и приемы пользования;

- наименование, маркировку, свойства обрабатываемого материала;

Тема 1.1. Основы слесарных работ

Плоскостная разметка заключается в нанесении на материал или заготовку контурных линий (рисок) параллельных и перпендикулярных, окружностей, дуг, углов, различных геометрических фигур по заданным размерам или контуров по шаблонам. Контурные линии наносят в виде сплошных рисок. Для сохранения следов рисок до конца обработки часто на риски наносят при помощи кернера небольшие углубления, близко расположенные друг от друга, или рядом с разметочной риской наносят контрольную риску. Риски должны быть тонкими и четкими.

Для разметки, измерения и проверки правильности изготовления изделий применяют следующие инструменты; линейку, угольник, циркуль, штангенциркуль, кронциркуль, нутромер, масштабную и лекальную линейки, транспортир, чертилку, кернер, разметочную плиту и шаблоны.

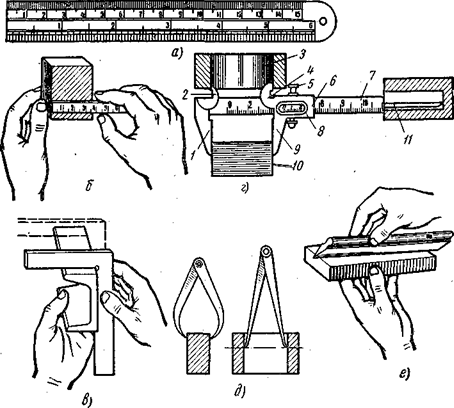

На рис. 1 показаны простейшие разметочные и измерительные инструменты, а также приемы измерения.

Точность измерения миллиметровой масштабной линейкой, кронциркулем и нутромером — 0,5 мм, штангенциркулем — 0,1 мм. Для правильной разметки необходимо, чтобы инструмент был точным и исправным.

Правильность линейки проверяют следующим образом. Проводят по линейке черту, перекладывают линейку по другую сторону черты, не переворачивая ее, совмещают с прочерченной линией край линейки, который в правильной линейке должен совпадать во всех точках с прочерченной линией.

Прямолинейность сторон угольника проверяют точной линейкой. Для проверки правильности прямого угла угольник прикладывают одной стороной к линейке, а по другой стороне проводят вертикальную линию. Затем угольник перекладывают по другую сторону проведенной линии так, чтобы вершина его осталась в той же точке. Угольник прикладывают вплотную к линейке и проводят вторую вертикальную линию. Если угольник правильный, обе линии должны совпасть.

Правильность нанесенных делений на линейке или метре проверяют следующим образом: ножки циркуля расставляют на 2—3 см и переставляют по всей длине линейки или метра.

Рис. 1. Разметочный и измерительный инструмент и приемы измерения: а — масштабная линейка; б — приемы измерения масштабной линейкой; в — слесарный угольник и приемы проверки правильности угла, г — штангенциркуль и приемы измерения им; 1,9 — неподвижная и подвижная губки для наружного измерения, 2,4 — губки для внутреннего измерения, 3 — внутренний размер детали, 5 — винт для закрепления рамки, 6 — подвижная рамка, 7 — штанга с миллиметровым делением, 8 — нониус, 10 — наружный размер детали, 11 — глубиномер; д — кронциркуль и нутромер и приемы измерения ими; е — лекальная линейка и приемы проверки ею обрабатываемой поверхности

Стальная чертилка должна быть заостренной, круглого сечения, чтобы не портить линейку и угольник. При проведении рисок чертилку нужно плотно прижимать к краю линейки или угольника, немного наклонив вперед. На листе стали должна остаться четкая тонкая риска. Латунная чертилка оставляет хорошо видимый след на черной стали.

Ножки разметочного циркуля должны быть заострены и закалены.

При разметке тонкой листовой стали одна чертящая ножка должна быть остро заточена, а другая — иметь слегка заваленное острие, чтобы не оставлять отверстий в листовой стали.

Центры при вычерчивании окружностей на металле размечают кернером.

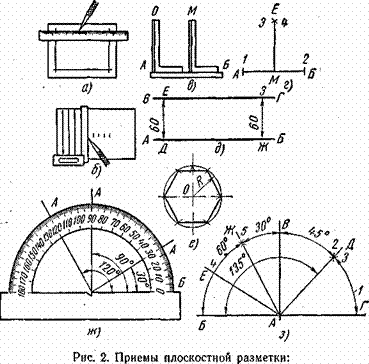

Приемы плоскостной разметки на металле показаны на рис. 2. Параллельные линии проводят чертилкой по угольнику (рис. 2, а, б).

Рис. 2. Приемы плоскостной разметки а — проведение рисок, б — проведение чертилкой по угольнику парад» дельных линий, в — проведение чертилкой по угольнику перпенди-кулярных линий, г —построение перпендикулярной линии при помощи циркуля,

д — построение параллельных линий при помощи циркуля, е — построение вписанного в окружность шестиугольника, ж — построение углов транспортиром, 3 – деление углов при помощи циркуля.

Перпендикулярные линии строят при помощи угольника с одним прямым углом.

Опустить перпендикуляр из точки О на прямую АБ или восстановить перпендикуляр к прямой из точки М можно при помощи линейки и угольника (рис. 2,в). Линейку совмещают с линией АБ, угольник плотно приставляют одной стороной к линейке и передвигают по линейке до совмещения другой стороны угольника с точкой О или М, а затем проводят линию, перпендикулярную линии АБ.

Перпендикуляр можно также восстановить и опустить при помощи циркуля (рис. 2,г). Из точки М на прямой произвольным радиусом делают две засечки (короткие дуги) 1 и 2. Затем из точек 1 и 2 радиусом, большим отрезка 1—2, делают засечки 3 и 4. Точку Е пересечения засечек S и 4 соединяют с точкой М. Полученная линия ЕМ будет перпендикулярна линии АБ.

Параллельные линии можно построить при помощи угольника и циркуля. Чтобы провести линию ВГ (рис. 2, д), параллельную линии АБ, из любых двух точек линии АБ, например Д и Ж, восстанавливают перпендикулярные линии при помощи угольника или циркуля, на которых откладывают равные отрезки (в нашем случае 6 см) ДЕ и ЖЗ. Через точки Е и 3 проводят линию ВГ, которая будет параллельна линии АБ.

Параллельные линии можно также провести при помощи линейки и угольника. Если передвигать угольник по линейке, то все линии, прочерченные по стороне угольника, будут параллельны между собой.

Разметку окружности на металле выполняют при помощи циркуля, наметив предварительно кернером центр О (рис. 2, е).

Расстояние, откладываемое циркулем от центра О до любой точки окружности, называется радиусом и обозначается буквой R.

При разметке часто требуется разделить окружность на равные части, а также измерить, построить и разделить углы. Для деления окружности на две равные части достаточно провести диаметр. Для деления ее на 4, 8, 16, 32 части сначала проводят два взаимно перпендикулярных диаметра, которые делят окружность на четыре равные части. Затем каждую часть делят пополам и т. д. и получают 8, 16 и 32 части. Чтобы разделить окружность на 3, 6, 12, 24 части и т. д., на окружности откладывают ее радиус, который укладывается ровно шесть раз. Соединив эти точки через одну, делят окружность на три части. Деля ‘/б часть окружности пополам и на четыре части, получают Vi2 и V24 ее части.

Углы измеряют транспортиром (рис. 2,ж). При помощи транспортира наиболее просто и правильно производят построение углов.

Углы в 90, 45, 60, 120 и 135° можно также построить при помощи угольника, циркуля и линейки. Угол в 90° строят при помощи угольника и линейки. Угол в 45° можно,построить, резделив угол 90° пополам. Для этого из вершины угла А (рис. 2, з) произвольным радиусом проводят дугу 1, пересекающую стороны угла в точках В и Г и продолжение стороны АГ в точке Б. Из точек В и Г одинаковым радиусом проводят засечки 2 и 3, пересекающиеся в точке Д. Линия, соединяющая точку Д с вершиной угла А, делит угол пополам.

Причертив к углу 90° угол 45°, получают угол 135°.Чтобы построить углы в 30 и 60°, нужно разделить прямой угол на три части. Одна треть прямого угла составит угол 30°, а две трети — угол 60°.

Чтобы разделить прямой угол на три части, из вершины угла А (рис. 2, з) проводят дугу, пересекающую стороны угла в точках Б и В. Из этих точек тем же радиусом делают на дуге засечки 4 и 5. Полученные точки Е и Ж соединяют с вершиной угла А. Линии ЕА и ЖА делят угол на три равные части.

Различные геометрические фигуры наносят на плоскости тем же разметочным инструментом: линейкой, угольником, циркулем и транспортиром.

Для ускорения и упрощения плоскостной разметки одинаковых изделий применяют шаблоны из листовой стали. На заготовку или материал накладывают шаблон и плотно прижимают его, чтобы во время разметки он не сдвинулся с места. По контуру шаблона чертилкой прочерчивают линии, обозначающие контуры обрабатываемой детали. Крупные детали размечают на плите, а мелкие — в тисках.

Если изделие пустотелое (например, фланец), то в отверстие заколачивают деревянную пробку и в центре пробки закрепляют металлическую пластинку, на которой кернером намечают центр для ножки циркуля. Фланец размечают следующим образом. Поверхность заготовки окрашивают мелом, намечают центр и циркулем проводят окружности: наружный контур, контур отверстия и осевую линию по центрам отверстий для болтов.

Часто фланцы размечают по шаблону, а отверстия сверлят по кондуктору без разметки.

Размечать нужно точно и тщательно, так как от правильной разметки зависит качество изделия.

Разметочный инструмент необходимо хранить в специально отведенных местах.

Плоскостной разметкой называется нанесение на поверхность обрабатываемого материала линий, обозначающих границы, до которых материал должен быть обработан, а также линий, определяющих центры будущих отверстий. Нанесенные на поверхность материала линии с накерненными углублениями называются разметочными рисками. По разметочным рискам осуществляется вся последующая обработка материала: разрезание, опиливание, сверление и др.

Плоскостная разметка является одной из наиболее ответственных операций, так как от качества ее выполнения зависит точность дальнейшей обработки. Точность плоскостной разметки невысока и колеблется от 0,2 до 0,5 мм. Плоскостная разметка широко применяется в индивидуальном и мелкосерийном производстве. В серийном и массовом производствах плоскостная разметка применяется в основном при изготовлении технологической оснастки (штампы, шаблоны, приспособления и др.), а также при изготовлении различных деталей, предназначенных для ремонта оборудования.

Плоскостная разметка является трудоемкой операцией. Поэтому там, где это возможно и рационально, стараются не применять плоскостную разметку. Однако обработка материалов без разметки требует применения различных приспособлений (упоров, шаблонов, кондукторов и др.). Известно, что стоимость каждого приспособления окупается только при изготовлении в больших количествах одинаковых по форме и размерам деталей, осуществить это возможно только в условиях серийного и массового производства. В индивидуальном и мелкосерийном производствах при изготовлении единичных деталей выгодней их изготовлять при применении разметки, нежели изготовлять то или иное приспособление.

При выполнении медницких и жестяницких работ многие детали изготовляют без применения плоскостной разметки. На ножницах листовых с наклонными ножами, снабженными задними и боковыми упорами, разрезают листовой материал без разметки на детали прямоугольной, квадратной, трапецеидальной и косоугольной формы. Профили гнут на кромкогибочных станках без разметки, т. е. по упору, имеющемуся на станке. Применение кондукторов и шаблонов позволяет сверлить отверстия в деталях без предварительной их разметки.

При плоскостной разметке как меднику, так и жестянщику приходится выполнять разнообразные геометрические построения: проводить параллельные и перпендикулярные линии, делить прямые линии на равные части, делать построение углов, делить углы и окружности на равные части, вычерчивать сопряжения линий и т. д. Эти геометрические построения медник и жестянщик должны уметь делать быстро и точно, для чего необходимо знать основы технического черчения.

Меднику и жестянщику приходится изготовлять из листового и профильного материала изделия различной формы. Для изготовления изделий требуются заготовки соответствующей формы и размеров. Для нахождения действительных размеров таких заготовок надо уметь подсчитывать площадь поверхностей изделий и вычерчивать их развертки. Эти развертки получают путем плоскостной разметки. Плоскостная разметка осуществляется в зависимости от условий производства несколькими методами: по чертежу, шаблону, образцу и по месту.

При выполнении плоскостной разметки надо соблюдать правила техники безопасности. Чтобы не порезать руки кромками листового материала при укладке его на разметочный стол, а также при снятии его со стола, после окончания разметки на руки надевают рукавицы. При пользовании призмами и подкладками принимают меры, предотвращающие их падение. Рекомендуется надевать на острие концов чертилок и циркулей, временно не используемых, предохранительные резиновые колпачки.

Разметка осевых линий

Разметка осевых линий на шаблонах листовых деталей ведется от центра. Построение и вычерчивание осей производятся по размерам геометрической схемы.

Разметку осевых линий на шаблонах листовых деталей ведут от центра. Построение и вычерчивание осей производят по размерам геометрической схемы. Линии контура проводят от центров заклепочных или болтовых отверстий на расстоянии, равном величине обреза, указанного на чертеже.

Разметку осевых линий на шаблонах листовых деталей ведут от центра.

Разметку осевых линий на шаблонах листовых деталей ведут от центра. Построение и вычерчивание осей производят по размерам геометрической схемы. Линии контура проводят от центров заклепочных или болтовых отверстий на расстоянии, равном величине обреза, указанного на чертеже.

Разметку осевых линий на шаблонах листовых деталей ведут от центра Построение и вычерчивание осей производят по размерам геометрической схемы. На шаблонах или размеченных листовых деталях вдоль всех кромок внутри контура наносят контрольные линии на расстоянии 30 - 50 мм от линии реза При наличии на детали отверстий для болтов линии контура проводят на расстоянии, равном величине обреза ( от центров отверстий до линии контура), указанной на чертеже.

Разметку вспомогательных осевых линий на потолке и стенах ( когда это необходимо) производят описанным способом.

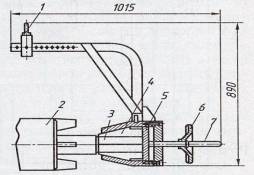

После разметки осевых линий, приемки фундамента под монтаж электродвигателя машины и проверки соответствия оставленных проектных отверстий в перекрытии для прохода двух самотеков монтируют бурат на чистом полу. Выверив установку машины по отвесу и уровню, крепят ее четырьмя болтами М16Х80 к перекрытию. Электродвигатель устанавливают на фундаменте. Параллельность валов электродвигателя и ситового барабана и совпадение средних плоскостей шкивов проверяют по натянутой струне. Струну прикладывают к торцам шкивов.

Производится разметка осевой Линии для установки кондукторных втулок, которыми пользуются при центровании, или размечаются центровые отверстия.

Обработку отверстий без направления инструмента на универсально-расточных станках производят после разметки осевых линий заготовки. Базой для разметки служат внутренняя полость заготовки и обработанные поверхности. По разметочным рискам выверяют положение заготовки на станке относительно оси шпинделя. Выполнение расточных операций связано с совмещением оси шпинделя с осью каждого растачиваемого отверстия.

Вкладыши матрицы 12 изготовляют в следующей последовательности: литье, разметка основания; фрезерование основания; разметка наружного контура и технологических площадок; фрезерование наружного контура и технологических площадок; разметка осевых линий и уступов секции вкладыша; фрезерование уступов под секции вкладыша; разметка отверстий под болты вкладышей ( через вкладыши), разметка отверстий крепления с плитой; сверление и нарезание резьбы; сборка с термически не обработанными вкладышами; фрезерование рабочей поверхности в сборе с секциями вкладыша на копировально-фрезерном станке по гипсовой модели; клеймение положения секций; демонтаж секций вкладышей; термическая обработка вкладыша; сборка с секциями, сверление и развертывание отверстий под штифты, сборка с матрицей и выталкивателем; установка на подгоночный пресс и подгонка фигурной части по готовому пуансону по краске с помощью пневматической машинки; полирование рабочей части.

2. Подготовка деталей к разметке

Перед разметкой заготовка должна быть тщательно очищена от грязи, масла и заусенцев.

Места, на которые наносится разметочная линия, покрываются какой-либо краской.

Для необработанных поверхностей в качестве краски применяется раствор мела, разведенного до густоты молока, с прибавлением к нему небольшого количества льняного масла или столярного клея, чтобы мел лучше держался на поверхности заготовки. Для окрашивания обработанных поверхностей используется раствор медного купороса (на стакан воды 2—3 чайные ложки купороса). Очень точная разметка ведется с покрытием размечаемых поверхностей различными лаками, отличающимися по цвету от металла.

Краска наносится тряпкой на размечаемую поверхность тонким ровным слоем. К разметке можно приступать только тогда, когда краска высохнет.

Для грубой разметки мелких неответственных деталей при особой срочности размечаемую поверхность натирают обыкновенным сухим мелом.

3. Построение замкнутых контуров образованных отрезками прямых линий, окружностей и радиусной линии.

Отрезки являются одним из основных объектов чертежа. Совокупность отрезков, имеющих общие вершины, образуют линии, которые, в свою очередь, могут быть ломаными или лежащими на одной оси.

4. Кернение. Разметка контуров, образованных отрезками прямых линий, окружностей и радиусных прямых.

Ке́рнер, керн — ручной слесарный инструмент, предназначен для разметки центральных лунок (кернов) для начальной установки сверла и иной визуальной разметки. Представляет собой стержень круглого сечения, один конец которого (рабочая часть) заточен на конус с углом при вершине 100°-120°. Кернение производится ударами молотка по противоположной части кернера — затыльнику. Использование кернера позволяет избежать проскальзывания сверла по материалу и помогает добиться большей точности расположения отверстий.

Кернер имеет цилиндрическую форму, в начале боёк, в конце заострённый конус, средняя часть инструмента как правило имеет по́лосы, насечки или накатку для лучшего удерживания в руках. Для получения метки в месте будущего сверления необходимо установить кернер острой стороной в требуемой точке и произвести удар молотком по противоположному концу инструмента.

Кернер можно отнести к группе слесарных инструментов, так как ямки для сверления обычно делаются на металле, кафеле, полированной или любой другой гладкой поверхности. Инструмент является ударно-режущим. Кернеры выполняются из твёрдых инструментальных сталей.

Называть этот инструмент «керно́» считается неправильным.

Размеры на чертеже плоской детали используют в опытном производстве для индивидуальной разметки по контуру, а в серийном и массовом производствах — для изготовления приспособления штампа или шаблона (копира). При разметке сначала проводят две взаимно перпендикулярные линии — размерные базы, от которых откладывают размеры для заданных элементов контура центров дуг окружностей, центров отверстий проводят вспомогательные размерные базы и т. д. Затем выполняют геометрические построения для нахождения незаданных центров, решают различные задачи на сопряжения проводят дуги, касательные, выполняют сопряжения прямых с дугами окружностей.

Разметка дуг и окружностей — одна из наиболее распространенных операций. Обычно при наличии на детали центра, заданного точкой (керном) или пересечением линий, разметка выполняется при помощи циркулей или штангенциркулей. Если центр дуги или круга на размечаемой детали непосредственно не отмечен, а задан лишь косвенно (например, расточенным отверстием), то его либо предварительно отыскивают, а затем дугу или окружность проводят циркулем, либо применяют комбинированные приспособления, позволяющие проводить дуги и окружности непосредственно от базовых поверхностей (например, базируясь по стенкам отверстия).

Разметка центров круглых тел, окружностей и дуг. Центр на торцах цилиндрических деталей находят при помощи циркуля, угольника, центроискателя и других видов разметочных инструментов и приспособлений. Если в заготовках имеются отверстия, то для разметки их центров в отверстие плотно забивают деревянную или алюминиевую пластинку.

КОНТРОЛЬНЫЕ ВОПРОСЫ:

1. Что такое плоскостная разметка?

2. Разметочный и измерительный инструмент и приемы измерения.

3. Приемы плоскостной разметки на металле.

4. Что такое транспортир?

5. Как происходит подготовка деталей к разметке ?

6. Что такое кернер ?

Тема 1.2. Виды слесарных работ

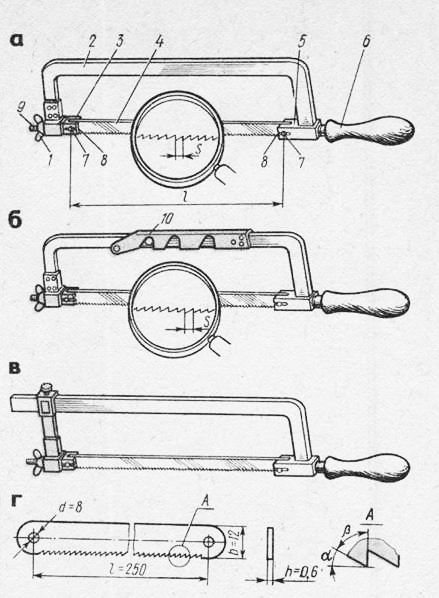

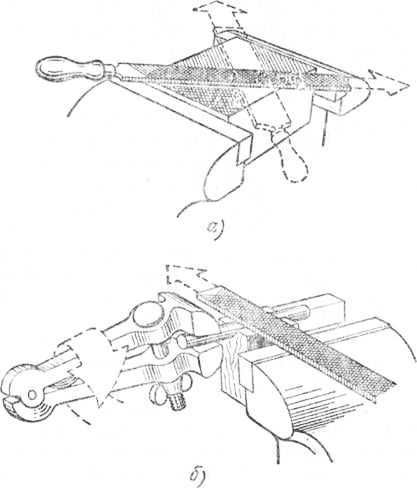

1. Ручная ножовка (пила) инструмент, предназначенный для разрезания толстых листов полосового, круглого и профильного металла, а также для прорезания шлицев, пахов, обрезки и вырезки заготовок по контуру и других работ. Ручная слесарная ножовка состоит из станка (рамки) и ножовочного полотна. На одном конце рамки имеется неподвижная головка с хвостовиком и ручкой, а на другом конце — подвижная головка с натяжным винтом и гайкой (барашек) для натяжения полотна. В головках имеются прорези, в которые вставляют ножовочное полотно и крепят штифтами.

Рамки для ножовок изготовляют либо цельными (для ножовочного полотна одной определенной длины) (редко) , либо раздвижными, допускающими закрепление ножовочного полотна различной длины.

Для раздвигания ножовки колена перегибают, пока заклепка не выйдет из выреза, и смещают. Заклепку вводят в другой вырез, и колена выпрямляют.

Станок с передвижным держателем состоит из угольника с ручкой, по которому можно перемещать и закреплять в нужном положении держатель.

Ножовочное полотно представляет собой тонкую и узкую стальную пластину с двумя отверстиями и с зубьями на одном из ребер. Полотна изготовляют из стали марок: У10А, Р9, Х6ВФ, твердость их HRC 61 —64. В зависимости от назначения ножовочные полотна разделяются на ручные и машинные. Полотно вставляют в рамку зубьями вперед.

Размер (длина) ручного ножовочного полотна определяется по расстоянию между центрами отверстий под штифты. Наиболее часто применяют ножовочные полотна для ручных ножовок длиной L — 250 — 300 мм, высотой Ь — 13 и 16 мм, толщиной h — 0,65 и 0, 8 мм.

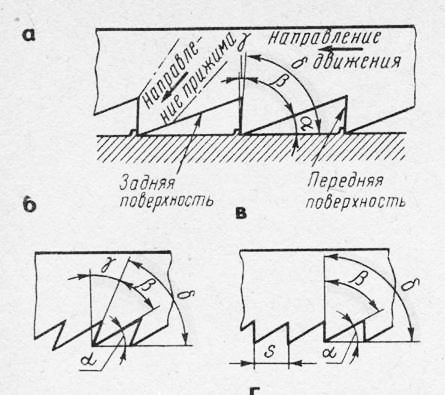

Каждый зуб ножовочного полотна имеет форму клина (резца). На зубе, как и на резце, различают задний угол ,а , угол заострения (3, передний угол у и угол резания 5. а + р + у = 90°; а+ р = 5.

Условия работы ножовочного полотна отличаются от условий работы резца, поэтому значения углов здесь иные. При резке металла большой ширины получаются пропилы значительной длины, в которых каждый зуб полотна снимает стружку, имеющую вид запятой. Эта стружка должна размещаться в стружечном пространстве до тех пор, пока острие зуба не выйдет из пропила. Величина стружечного пространства зависит от величины заднего угла а, переднего угла у и шага S зуба.

Рис. 2. Ручная слесарная ножовка (станок): а — цельная, б — раздвижная, в — с передвижным держателем, г — ножовочное полотно; 1 — гайка-барашек, 2 — рамка (станок), 3 — подвижная головка, 4 — ножовочное полотно, 5 — неподвижная головка, 6 — хвостовик с рукояткой, 7 — штифты, 8 — прорези, 9 — винт натяжной, 10 — подвижная скоба

В зависимости от твердости разрезаемого металла передний угол зубьев ножовочного полотна может быть нулевым, положительным или отрицательным.

Производительность резания ножовочного полотна с нулевым передним углом ниже, чем полотна с передним углом больше 0°.

Для разрезания более твердых материалов применяют полотна, у которых угол заострения зубьев больше, для разрезания мягких материалов угол заострения меньше. Полотна с большим углом заострения более износоустойчивы.

Для резки металлов пользуются преимущественно ножовочными полотнами с шагом 1,3 —1,6 мм, при котором на длине 25 мм насчитывается 17 — 20 зубьев. Чем толще разрезаемая заготовка, тем крупнее должны быть зубья, и наоборот, чем тоньше заготовка, тем мельче должны быть зубья ножовочного полотна. Для металлов различной твердости применяют полотна с числом зубьев: мягкие металлы — 16, средней твердости закаленная сталь — 19, чугун, инструментальная сталь — 22, твердая, полосовая и угловая сталь — 22.

При резании ручной ножовкой в работе должно участвовать (одновременно резать металл) не менее двух-трех зубьев. Чтобы избежать заедания (защемления) ножовочного полотна в металле, зубья разводят.

Разводка зубьев ножовочного полотна делается для того, чтобы ширина разреза, сделанного ножовкой, была немного больше толщины полотна. Это предотвращает заклинивание полотна в разрезе и значительно облегчает работу.

Рис. 3. Элементы зуба ножовочного полотна: а — зубья ножовочного полотна; передний угол зубьев: б — положительный, в — равный нулю, г — отрицательный; д— шаг

Рис. 4. Установка ножовочного полотна: а — правильно, б — неправильно, в — натяжение полотна

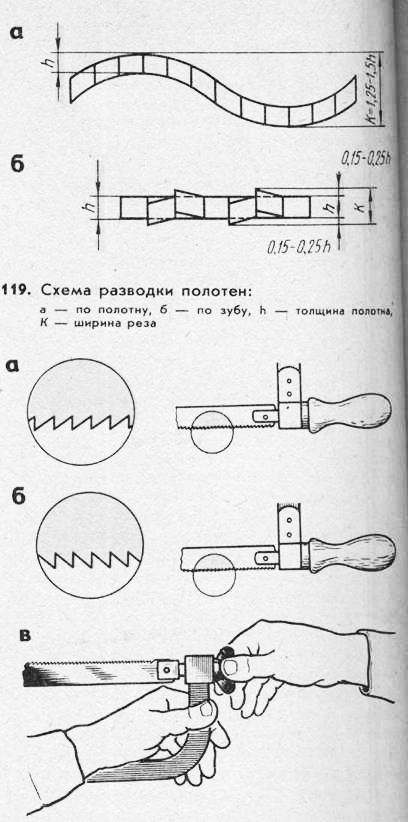

В зависимости от величины шага S разводку делают по полотну и по зубу.

Ножовочные полотна с шагом зубьев 0,8 мм (допускается также для шага 1 мм) должны иметь разводку зубьев по полотну (волнистой), т. е. каждые два смежных зуба отгибают в противоположные стороны на 0,25 — 0,6 мм. Разводка выполняется на высоте не более удвоенной высоты зуба. Шаг разводки принимается равным 8S.

Полотно с шагом зубьев свыше 0,8 мм разводят по зубу (гофрированный развод). При этом разводе при малом шаге зубьев два-три зуба отводят вправо и два-три — влево. При среднем шаге отводят один зуб влево, второй — вправо, третий — не отводят. При крупном шаге отводят один зуб влево, а второй — вправо. Разводка по зубу применяется для полотен с шагом 1,25 и 1,6 мм.

Разводка ножовочного полотна должна заканчиваться на расстоянии не более 30 мм от торца.

Подготовка к работе ножовкой. Перед работой ножовочным станком (ножовкой) прочно закрепляют разрезаемый материал в тисках. Уровень крепления металла в тисках должен соответствовать росту работающего. Затем выбирают ножовочное полотно, сообразуясь с твердостью, формой и размерами разрезаемого металла.

При длинных пропилах берут ножовочные полотна с крупным шагом зубьев, а при коротких — с мелким шагом зубьев.

Ножовочное полотно устанавливают в прорези головки так, чтобы зубья были направлены от ручки, а не к ручке. При этом сначала вставляют конец полотна в неподвижную головку и фиксируют положение закладкой штифта, затем вставляют второй конец полотна в прорезь подвижного штыря и закрепляют его штифтом. Натягивают полотно вручную без большого усилия (запрещается применение плоскогубцев, тисков и др.) вращением барашковой гайки. При этом из-за опасения разрыва полотна ножовку держат удаленной от лица.

Туго натянутое полотно при незначительном перекосе и слабо натянутое при усиленном нажиме создают перегиб полотна и могут вызвать излом. Степень натяжения полотна проверяют легким нажимом пальца на полотно сбоку: если полотно не прогибается, натяжение достаточное.

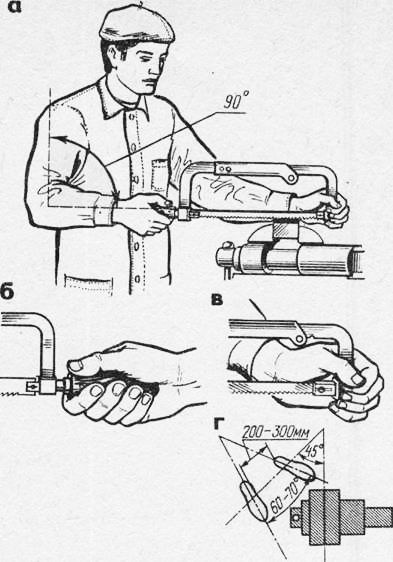

Положение корпуса работающего. При резке металла ручной ножовкой становятся перед тисками прямо, свободно и устойчиво, вполоборота по отношению к губкам тисков или оси обрабатываемого предмета. Левую ногу несколько выставляют вперед, примерно по линии разрезаемого предмета, и на нее опирают корпус. Ступни ног ставят так, чтобы они образовали угол 60 — 70° при определенном расстоянии между пятками.

Положение рук (хватка). Поза рабочего считается правильной, если правая рука с ножовкой, установленной на губки тисков (в исходное положение), согнутая в локте, образует прямой угол (90°) между плечевой и локтевой частями руки (рис. 121, а).

Ручку (рукоятку) захватывают правой рукой так, чтобы ручка упиралась в ладонь (рис. 5, б). Ручку обхватывают четырьмя пальцами, большой палец накладывают сверху вдоль ручки. Пальцами левой руки обхватывают гайку и подвижную головку ножовки.

При резке ножовкой, как и при опиливании, должна соблюдаться строгая координация усилий (балансировка), заключающаяся в правильном увеличении нажима рук. Движение ножовки должно быть строго горизонтальным. Нажимают на станок обеими руками, но наибольшее усилие делают левой рукой, а правой рукой осуществляют главным образом возвратно-поступательное движение ножовки.

Процесс резки состоит из двух ходов:

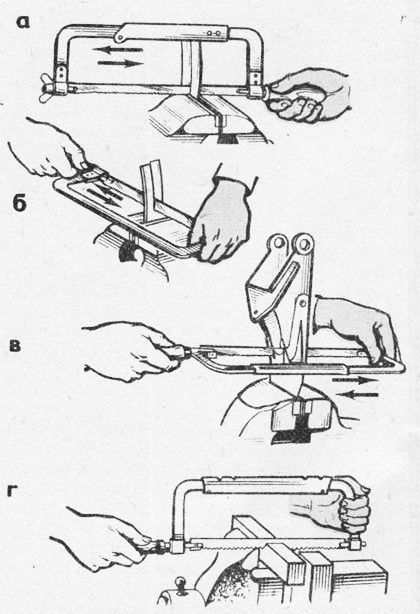

– рабочего, когда ножовка перемещается вперед от работающего, и холостого, когда ножовка перемещается назад по направлению к работающему. При холостом ходе на ножовку не нажимают, в результате чего зубья только скользят, а при рабочем ходе обеими руками создают легкий нажим так, чтобы ножовка двигалась прямолинейно. При работе ножовкой необходимо выполнять следующие правила: короткие заготовки режут по наиболее широкой стороне. При резании проката углового, таврового и швеллерного профилей лучше изменять положение заготовки, чем резать по узкой стороне;

– в работе должно участвовать все ножовочное полотно;

– работают ножовкой не спеша, плавно, без рывков, делая не более 30 —60 двойных ходов в минуту (твердая сталь — 30—40, сталь средней твердости — 40 — 50, мягкая сталь – 50-60).

Рис. 5. Положение при работе: б — правой руки, в — левой руки, а — корпуса и ножовк г — ног

При более быстрых темпах скорее наступает утомляемость и, кроме того, полотно нагревается и быстрее тупится:

– перед окончанием распила ослабляют нажим на ножовку, так как при сильном нажиме ножовочное полотно резко выскакивает из распила, ударяясь о тиски или деталь, в результате чего может нанести травму;

– при резке не давать полотну

нагреваться. Для уменьшения трения полотна о стенки в пропиле детали

периодически смазывают полотно минеральным маслом или графитовой смазкой,

особенно при резке вязких металлов;

– латунь и бронзу разрезают только новыми полотнами, так как даже

малоизношенные зубья не режут, а скользят;

– в случае поломки или выкрашивания хотя бы Одного зуба работу немедленно прекращают, удаляют из припила остатки сломанного зуба, полотно заменяют новым или стачивают на станке два-три соседних зуба и после этого продолжают работу.

Рис. 6. Резка ножовкой при глубоких прорезах: а — без поворота полотна, б — с поворотом полотна на 90°, в — работа в замкнутом контуре, г — положение пальцев левой руки

2. Разрезание металла различных видов по разметке и без нее.

Рубка металла

Слесарная рубка применяется для снятия лишнего металла в тех случаях, когда не требуется большой точности обработки, а также для грубого выравнивания шероховатых поверхностей, для разрубания металла, срубания заклепок, для вырубания шпоночных пазов и т. п.

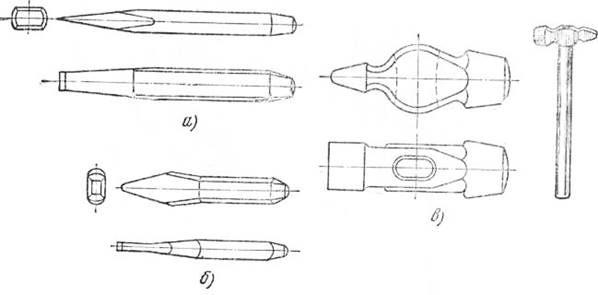

Инструменты для рубки. Инструментами для рубки металла являются зубила и крейцмейсели» а ударным инструментом — молоток.

Зубило (рис. 40, а) изготовляется из инструментальной стали У7А и, как исключение, У7, У8 и У8А. Ширина лезвия зубила от 5 до 25 мм. Угол заточки лезвия выбирается в зависимости от твердости обрабатываемого металла. Например, для рубки чугуна и бронзы угол заточки должен быть 70°, для рубки стали 60°, для рубки латуни и меди 45°, для рубки алюминия и цинка 35°. Лезвие зубила затачивают на наждачном круге так, чтобы фаски имели одинаковую ширину и одинаковый угол наклона к оси зубила. Угол заточки проверяют шаблоном или угломером.

Рис. 40. Инструменты для рубки металла:

а — зубило, б — крейцмейсель, в — слесарный молоток

Крейцмейсель (рис. 40, б) применяют для прорубания шпоночных канавок, срубания заклепок, предварительного прорубания канавок для последующей рубки широким зубилом.

Для предотвращения заклинивания крейцмейселя при прорубании узких канавок его лезвие должно быть шире оттянутой части. Углы заточки лезвия крейцмейселя те же, что и у зубила. Длина крейцмейселя от 150 до 200 мм.

Слесарный молоток (рис. 40,б). При рубке обычно используют молотки весом 0,5—0,6 кГ. Молоток изготовляют из инструментальной стали У7 и У8, а рабочую часть его подвергают термической обработке (закалке с последующим отпуском). Молотки бывают с круглым и квадратным бойком. Рукоятки молотков делают из дерева твердой породы (дуб, береза, клен и др.). Длина рукояток молотков среднего веса от 300 до 350 мм.

Для повышения производительности труда в последнее время начали осуществлять механизацию рубки путем применения пневматических молотков, работающих под действием сжатого воздуха, поступающего от компрессорной установки.

Процесс ручной рубки заключается в следующем. Обрубаемую заготовку или деталь зажимают в тисках так, чтобы разметочная линия рубки находилась на уровне губок. Рубку осуществляют в стуловых тисках (рис. 41, а) или, в крайнем случае, в тяжелых параллельных тисках (рис. 41,6). Зубило при рубке должно находиться в наклонном положении к обрубаемой поверхности заготовки под углом 30—35°. Молотком ударяют с таким расчетом, что бы центр бойка молотка попадал’ в центр головки зубила, причем нужно внимательно смотреть только на лезвие зубила, которое следует перемещать точно по разметочной линии рубки заготовки.

Резка металла

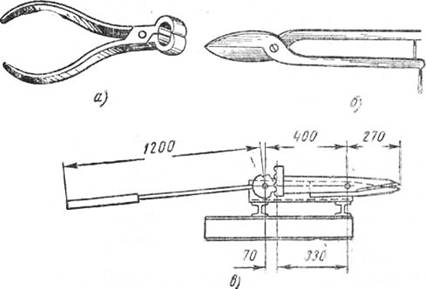

При резке металла пользуются различными инструментами: кусачками, ножницами, ножовками, труборезами. Применение того или иного инструмента зависит от материала, профиля и размеров обрабатываемой заготовки или детали. Например, для резки проволоки применяют кусачки (рис, 44,а), которые изготовляют из инструментальной стали марки У7 или У8. Губки кусачек подвергаются закалке с последующим низким (нагрев до 200° С и медленное охлаждение) отпуском.

Рис. 44. Инструменты для резки металла: а — кусачки, б — стуловые ножницы, в — рычажные ножницы

Для резки листового материала используют ручные, стуловые, рычажные, электрические, пневматические, гильотинные, дисковые ножницы. Тонкий листовой материал (до 3 мм) обычно режут ручными или стуловыми ножницами (рис. 44, б), а толстый (от 3 до 6 мм) — рычажными (рис. 44, в). Такие ножницы изготовляют из углеродистой инструментальной стали У8, У10. Режущие кромки ножниц закаливают. Угол заострения режущих кромок ножниц обычно не превышает 20—30°.

При резке ножницами предварительно размеченный металлический лист располагают между лезвиями ножниц с таким расчетом, чтобы разметочная линия совпадала с верхним лезвием ножниц.

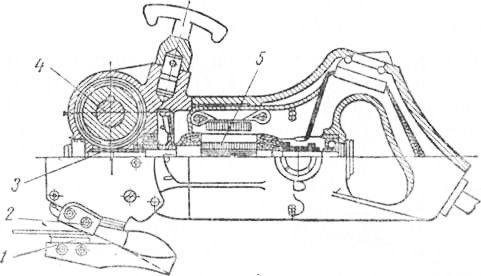

Все более широкое применение находят электрические и пневматические ножницы. В корпусе электрических ножниц имеется электродвигатель (рис. 45), ротор которого при помощи червячной передачи приводит во вращение эксцентриковый валик, с которым связан шатун, приводящий в движение подвижный нож. Нижний неподвижный нож жестко связан с корпусом ножниц.

Рис. 45. Электрические ножницы И-31

Пневматические ножницы работают под действием сжатого воздуха.

Гильотинными ножницами с механическим приводом разрезают стальные листы толщиной до 40 мм. Дисковыми ножницами разрезают листовой материал толщиной до 25 мм по прямой или кривой линиям.

Опиливание металла

Опиливание является одним из видов слесарной обработки, заключающимся в снятии с заготовки или детали слоя металла для получения заданных форм, размеров и чистоты поверхности.

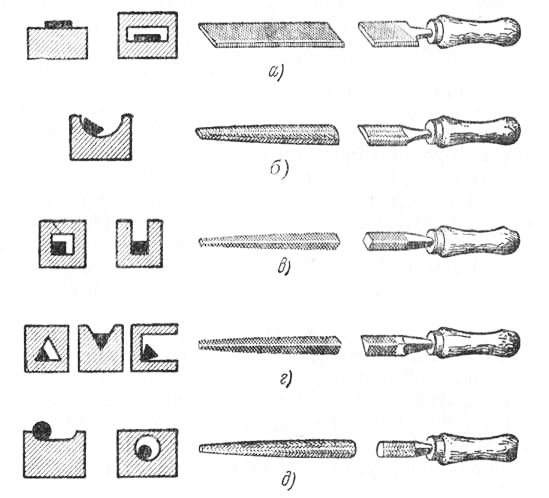

Этот вид обработки выполняют специальным слесарным инструментом, называемым напильником. Напильники изготовляют из инструментальных сталей У12, У12А, У13 или У13А, ШХ6, ШХ9, ШХ15 с обязательной закалкой. По форме поперечного сечения напильники разделяются на плоские (рис. 50, а), полукруглые (рис. 50,6), квадратные (рис. 50,в), трехгранные (рис. 50,г), круглые (рис. 50, д) и др.

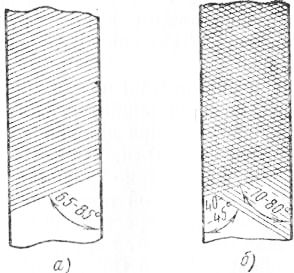

По видам насечки напильники бывают с одинарной и с двойной насечкой (рис. 51,а, б). Напильники с одинарной насечкой применяют для опиливания мягких металлов (свинец, алюминий, медь, баббит, пластмассы), напильники с двойной насечкой — для обработки твердых металлов. В зависимости от числа насечек, приходящегося на 1 пог. см, напильники делятся на шесть номеров. К № 1 относятся напильники крупной насечки с числом зубьев от 5 до 12, так называемые «драчевые». Напильники с насечкой № 2 имеют число зубьев от 13 до 24, они называются «личными». Так называемые «бархатные» напильники имеют мелкую насечку — № 3, 4, 5, 6, изготовляются с числом зубьев от 25 до 80.

Рис. 50. Напильники и их применение (слева):

а — плоский, о — полукруглый, в — квадратный, г — трехгранный, д — круглый

Для грубого опиливания, когда требуется снять слой металла от 0,5 до 1 мм, применяют драчевые напильники, которыми за один рабочий ход можно снять слой металла толщиной 0,08—0,15 мм.

В тех случаях, когда после предварительного грубого опиливания драчевыми напильниками требуется чистая и точная обработка заготовки или детали, применяют личные напильники, которыми можно снимать за один ход слой металла толщиной 0,02—0,03 мм

.

Рис. 51. Насечка напильников:

а — одинарная, б — двойная

Бархатные напильники применяют для самой точной обработки и придания обрабатываемой поверхности высокой чистоты. Для доводочных и других специальных работ применяют напильники, называемые «надфилями». Они имеют самую мелкую насечку. Для опиливания мягких материалов (дерева, кожи, рога и др.) применяют напильники, которые называются рашпилями.

Выбор напильника зависит от твердости обрабатываемой поверхности и формы заготовки или детали. Для увеличения срока службы напильников необходимо принимать меры, предохраняющие от попадания на них воды, масла, грязи. После работы насечку напильников следует очистить металлической щеткой от грязи и опилок, застрявших между зубьями насечки. На хранение напильники укладывают в инструментальные ящики в один ряд, не допуская прикасания их друг к другу. Для предотвращения замасливания напильника во время работы насечку натирают маслом или сухим древесным углем.

Приемы опиливания. Производительность и точность опиливания зависят в основном от того, насколько согласованы движения правой и левой рук, а также от силы нажима на напильник и положения корпуса слесаря. При опиливании слесарь стоит сбоку тисков на расстоянии приблизительно 200 мм от края верстака для того, чтобы движение его рук было свободным. Положение корпуса слесаря прямое и повернуто на 45° по отношению к продольной оси тисков.

Напильник берут за ручку правой рукой так, чтобы большой палец располагался сверху вдоль ручки, а остальные пальцы обхватывали ее снизу. Левая рука должна лежать ладонью поперек верхней поверхности переднего конца напильника.

Движение напильника должно быть строго горизонтальным, а сила нажима рук должна регулироваться в зависимости от точки опоры напильника на обрабатываемой поверхности. Если точка опоры находится посередине напильника, то сила нажима обеими руками должна быть одинаковой. При движении напильника вперед нужно нажим правой руки увеличивать, а левой, наоборот, уменьшать. Движение напильника назад должно происходить без нажима.

При опиливании на обрабатываемой поверхности остаются следы зубьев напильника, называемые штрихами. Штрихи в зависимости от направления движения напильника могут быть продольными или перекрестными. Качество опиливания определяется тем, насколько равномерно располагаются штрихи. Для получения пра-аильной опиленной поверхности, равномерно покрытой штрихами, Применяют перекрестное опиливание, заключающееся в том, что сначала опиливают параллельными штрихами справа налево, а затем слева направо (рис. 52,а).

После грубого опиливания проверяют качество работы на просвет поверочной линейкой, которую прикладывают вдоль, поперек и по диагонали обработанной плоскости. Если просвет одинаковый или его совсем нет, качество опиливания считается хорошим.

Более точным способом является проверка «на краску», заключающаяся в том, что на поверхность проверочной плиты наносят тонкий слой краски (обычно синьки или сажи, разведенной на масле) и накладывают на нее деталь обработанной поверхностью, а затем, легко нажимая на деталь, передвигают ее по всей плите и снимают. Если следы краски равномерно располагаются по всей поверхности детали, считается, что опиливание выполнено правильно.

Тонкие круглые детали опиливают следующим образом. В тиски зажимают деревянный брусок с трехгранным вырезом, в который укладывают опиливаемую деталь, а конец ее зажимают в ручные тисочки (рис. 52, б). При опиливании ручные тисочки вместе с закрепленной в них деталью постепенно повертывают левой рукой.

При опиливании нескольких плоскостей, расположенных относительно друг друга под углом 90°, поступают следующим образом. Вначале перекрестным опиливанием обрабатывают широкие противоположные плоскости и проверяют их на параллельность. После этого опиливают одну из узких плоскостей продольными штрихами. Качество обработки ее проверяют линейкой на просвет, углы, образованные с широкой плоскостью,— угольником. Затем опиливают остальные плоскости. Узкие плоскости на взаимную перпендикулярность проверяют угольником.

При опиливании деталей, изготовленных из тонкого листового металла, вначале обрабатывают широкие плоскости на плоскошлифовальных станках, затем детали соединяют в пачки и опиливают их ребра обычными приемами.

Распиливание прямолинейных фасонных пройм начинается обычно с изготовления вкладышей и только после этого приступают к проймам. Вначале опиливают наружные ребра проймы, затем обозначают центр и контуры проймы, после разметки просверливают круглое отверстие с таким расчетом, чтобы края отверстия отстояли от разметочных линий не менее чем на I—2 мм. После этого производят предварительное опиливание отверстия (проймы) и в его углах делают подрезки надфилем

Рис. 52. Опиливание поверхностей:

а — широкой плоской, б — цилиндрической

Затем приступают к окончательной обработке, опиливая вначале две взаимно параллельные стороны проймы, после чего по шаблону опиливают рядом расположенную сторону, а затем следующую противоположную, параллельную ей. Размечают пройму на несколько сотых миллиметра меньше размеров вкладыша. Когда пройма готова, делают припасовку (точную пригонку деталей друг к другу) по вкладышу.

После припасовки вкладыш должен входить в пройму и в местах соприкосновения с ней не иметь просветов.

Одинаковые детали изготовляют опиливанием по копиру-кондуктору. Копир-кондуктор является приспособлением, контур рабочих поверхностей которого соответствует контуру изготовляемой детали.

Механизация процесса опиливания. На ремонтных предприятиях ручное опиливание заменяется механизированным, выполняемым на опиловочных. станках при помощи специальных приспособлений, электрическими и пневматическими шлифовальными машинками. К легким переносным машинкам относятся очень удобная электрическая шлифовальная машинка И-82 (рис. 54, а) и пневматическая шлифовальная машинка ШР-06 (рис. 54,6), на шпинделе которых имеется абразивный круг. Шпиндель приводится в действие пневматическим роторным двигателем.

Техника безопасности при опиливании. Опиливаемая заготовка должна быть надежно зажата в тисках, чтобы в процессе работы она не могла изменять своего положения или выскочить из тисков. Напильники обязательно должны быть с деревянными ручками, на которые насажены металлические кольца. Ручки прочно насаживаются на хвостовики напильников.

Стружку, образующуюся при опиливании, убирают волосяной щеткой. Категорически запрещается слесарю убирать стружку голыми руками или сдувать ее, так как это может привести к ранению рук и глаз.

КОНТРОЛЬНЫЕ ВОПРОСЫ:

1. Как правильно вставлять ножовочное полотно?

2. Что такое рубка металла? Какой инструмент применяется при рубке?

3. Что такое резка металла? Инструмент, применяемый прирезке.

4. Опиливание металла, приемы опиливания.

5. Формы и виды напильников.

6. Что такое надфиль?

Раздел 2. Выполнение работ по ремонту и обслуживанию электрооборудования.

Тема 2.1. Электрооборудование. Классификация, общее устройство.

Электрооборудование – это совокупность электротехнических устройств и изделий, предназначенных для производства, распределения, преобразования, передачи или потребления электрической энергии.

К электрооборудованию относятся:

•электрические машины;

•электрические аппараты.

Характеристики электрических машин

Электрическими машинами называются электромеханические преобразователи энергии. К электрическим машинам можно отнести все виды электрических генераторов, электродвигатели и трансформаторы. Если электрическая энергия преобразуется в механическую работу и тепло, тогда электрическая машина является электродвигателем; когда неэлектрические виды энергии преобразуются в электрическую энергию и тепло, тогда электрическая машина представляет собой электрический генератор; когда электрическая энергия одного вида трансформируется в электрическую энергию другого вида, тогда электрическая машина является электромеханическим преобразователем (трансформатор). Электрические машины обладают принципом обратимости: одна и та же машина может работать как в режиме электродвигателя, так и в режиме генератора.

Электрическая машина состоит из неподвижной части – статора и подвижной – ротора.

Классификация электрических машин

Электрические машины классифицируются по:

•роду тока (постоянного, переменного тока, однофазные, трехфазные).

•назначению (электродвигатели, генераторы, преобразователи и т.д.).

•соотношению скорости вращения ротора и магнитного поля статора (синхронные и асинхронные).

•конструктивному исполнению:

•способу охлаждения (принудительное, водородное, воздушное, естественное);

•способу крепления (на фланцах, подшипниковых стойках, лапах,);

•способу защиты от окружающей среды (взрывобезопасные, закрытые, защищенные, открытые и т.д.).

В зависимости от вида преобразовываемой генераторами неэлектрической энергии выделяют электромеханические и термоэлектрические генераторы; фотоэлементы; химические источники тока; магнито-, гидро- и газодинамические генераторы; биогенераторы.

Электрические аппараты. Общее определение

Электрическим аппаратом называют электротехническое устройство, предназначенное для управления (измерения, изменения, регулирования) электрическими и неэлектрическими параметрами различных технических систем и их компонентов, а также для их защиты от перегрузок при отличных от нормальных режимах работы. Такое электрооборудование используются в пускорегулирующих устройствах, системах защиты электрических сетей, применяемых в различных производственных процессах, транспортных средствах, системах автоматики, связи и др.

Основные определения и классификация электрических аппаратов

В зависимости от основной выполняемой функции электрические аппараты разделяются на шесть групп:

-Коммутационные электрические аппараты предназначены для коммутации электрических цепей (их включения и отключения) при нормальных режимах работы. К этой группе относятся рубильники, переключатели, пакетные выключатели, выключатели нагрузки, силовые выключатели, выключатели высокого напряжения, короткозамыкатели, разъединители, отделители, автоматические выключатели, предохранители. Выключатели и переключатели на первый взгляд ничем не отличаются, но все же разница присутствует: выключатель имеет два контакта и просто прерывает цепь, переключатель же обладает тремя контактами и механизмом переключения между ними.

-Ограничивающие аппараты служат для ограничения токов короткого замыкания (реакторы, плавкие предохранители) и перенапряжений (разрядники).

-Пускорегулирующие аппараты предназначены для пуска и управления электроприводами, а также для управления потребителями энергии. К этой группе относятся магнитные пускатели, контакторы, реостаты, контроллеры, дроссели электрические и пр.

-Регулирующие аппараты используются для регулирования по заданному закону или поддержания на заданном уровне значений определённых параметров (например, электрические стабилизаторы).

-Измерительные электрические аппараты предназначены для измерения больших значений токов и напряжений с использованием стандартных измерительных приборов. К таким аппаратам относятся, к примеру, трансформаторы напряжения и трансформаторы тока.

-Контрольные электрические аппараты применяются для измерения и контроля заданных параметров (ток, напряжение, давление, температура). К этой группе относятся реле и датчики. Реле – это устройство, которое переключает электрические цепи при изменении определённых входных величин. По тиру контролируемой величины выделяют реле тока, реле напряжения, реле мощности, реле контроля изоляции, реле температуры, реле времени, реле давления.

Очень важным и востребованным электротехническим устройством является электрический соединитель (разъем, коннектор). Он предназначен для механического соединения и разъединения электрических цепей в обесточенном состоянии. Наиболее широко распространенные электрические соединители – это цилиндрические, прямоугольные, комбинированные, вращающиеся, силовые электрические соединители, штепсели и гнезда.

Основные технические требования к электрооборудованию 0,4-35 кВ

Требования к электрооборудованию 0,4 кВ

1. В технических условиях (ТУ) на отдельные типы НКУ должны быть оговорены конкретные требования к степени защиты оболочкой размещенного в них электрооборудования, требования к лакокрасочным и металлическим защитным покрытиям, требования к температурному режиму и вентиляции.

2. Комплектующее электрооборудование должно быть климатического исполнения У1 (УХЛ1) или У2 (УХЛ2) для НКУ наружной установки в металлических шкафах без теплоизоляции и климатического исполнения У3 или У4 при размещении НК в закрытых помещениях с естественной вентиляцией или регулируемыми климатическими условиями.

3. Система естественной вентиляции НКУ наружной установки должна обеспечивать в летнее время перепад не более 10-15о С между температурой внутри оболочки и окружающей температурой. Система вентиляции при этом должна удовлетворять требованиям по степени защиты оболочкой размещенного внутри электрооборудования.

4. При наличии автоматического подогрева в НКУ наружной установки требования к надежности системы подогрева и вентиляции обязательно должны быть оговорены в ТУ на конкретные типы НКУ.

5. Конструкция верхней части металлических шкафов без теплоизоляции НКУ наружной установки должна исключать попадание капель конденсата на электрооборудование, размещенное внутри оболочки.

6. В ТУ на конкретные типы НКУ должны быть указаны требования к ремонтопригодности. В качестве основного показателя ремонтопригодности следует выбирать среднее время восстановления работоспособности. При этом указывается в часах среднее время восстановления работоспособности при проведении наиболее трудоемкого вида ремонта или замены.

7. Внутреннее освещение шкафов НКУ наружной установки должно осуществляться на напряжение 12 или 36 В.

8. На вводе в НКУ должен устанавливаться коммутационный аппарат с видимым разрывом цепи тока. При установке на вводе автоматического выключателя перед ним должен быть установлен разъединитель или рубильник категории применения АС-20 по ГОСТ 2327.

9. Дверцы НКУ наружной установки и НКУ с предохранителями, которые имеют степень защиты IPOO, должны закрываться на ключ.

10. В ТУ на НКУ конкретных типов с ошиновкой и монтажным проводом на основе алюминия должны быть оговорены требования к типам зажимов и болтовых (винтовых) соединений и требования к плотности монтажа с учетом требований ГОСТ 10434 к контактным соединениям.

11. Устанавливаемые на отходящих линиях 0,4 кВ в РУНН КТП рубильники должны быть рассчитаны на категорию применения АС-22 по ГОСТ 2327. При оборудовании РУНН КТП автоматическими выключателями они должны быть рассчитаны на соответствующие токи к.з., отключать токи перегрузки кратностью 1,4-1,5 номинального тока трансформатора с выдержкой не более 2 часов, иметь приемлемые регулируемые уставки по кратности тока к.з.(3-10 Iн)

12. Система уличного освещения КТП должна быть построена на новой элементной базе с использованием элементов климатического исполнения У2 (или УХЛ2). Элементы системы освещения должны размещаться в РУНН таким образом, чтобы исключить случаи перекрытий изоляции. Расположение «глазка» фотореле должно быть таким, чтобы исключить прямое воздействие солнечных лучей при любом варианте установки КТП на местности.

13. В системе учета электроэнергии необходимо использовать литые трансформаторы тока и счетчики электроэнергии исполнения УХЛ2 или У2.

14. Трансформаторы тока на номинальные токи до 2000А должны иметь литую изоляцию и класс точности 0,5 и 1,0. Конструкция должна обеспечивать надежность контактных присоединений проводов (шин) из алюминия.

15. Вентильные разрядники и ОПН должны иметь климатическое исполнение УХЛ1. Корпус вентильного разрядника должен быть стойким к растрескиванию, а уплотнения должны обеспечивать требуемую герметизацию. Ограничители перенапряжений должны иметь литую конструкцию из полимерных материалов, стойких к воздействующим климатическим факторам внешней среды.

16. Время-токовые характеристики предохранителей, которые устанавливаются в РУНН ТП, не должны допускать длительных перегрузок трансформаторов более 1,5 Iн. В ТУ на конкретные типы предохранителей необходимо оговорить допуски на калибровку плавких вставок.

17. Косинусные конденсаторы должны быть трехфазного исполнения и подключаться к стороне НН трансформатора через рубильник и предохранители. Конденсаторные батареи, предназначенные для установки на КТП 250 кВА и более, должны быть оборудованы регуляторами мощности.

Основные сведения о системах электроснабжения предприятий

Общие сведения

В системе электроснабжения предприятий можно выделить три вида электроустановок:

− по производству электроэнергии – электрические станции;

− по передаче, преобразованию и распределению электроэнергии – электрические сети и подстанции;

− по потреблению электроэнергии в производственных и бытовых нуждах – приемники электроэнергии.

Электрической станцией называется предприятие, на котором вырабатывается электрическая энергия. На этих станциях различные виды энергии (энергия топлива, падающей воды, ветра, атомная и др.) с помощью электрических машин, называемых генераторами, преобразуются в электрическую энергию.

В зависимости от используемого вида первичной энергии все существующие электрические станции разделяются на следующие основные группы: тепловые, гидравлические, атомные, ветряные и др.

Приемником электроэнергии (электроприемником, токоприемником) называется электрическая часть производственной установки, получающая электроэнергию от источника и преобразующая ее в механическую, тепловую, химическую, световую энергию, и энергию электростатического и электромагнитного поля.

По технологическому назначению приемники электроэнергии классифицируются в зависимости от вида энергии, в который данный приемник преобразует электрическую энергию:

электродвигатели приводов машин и механизмов;

электротермические установки;

электрохимические установки;

установки электроосвещения;

установки электростатического и электромагнитного поля, электрофильтры;

устройства искровой обработки, устройства

контроля и испытания изделий (рентгеновские аппараты, установки ультразвука и т.д.). Электроприемники характеризуются номинальными параметрами: напряжением, током, мощностью и др.

Совокупность электроприемников производственных установок цеха,

корпуса, предприятия, присоединенных с помощью электрических сетей к общему пункту электропитания, называется электропотребителем.

Совокупность электрических станций, линий электропередачи, подстанций, тепловых сетей и приемников, объединенных общим и непрерывным процессом выработки, преобразования, распределения тепловой и электрической энергии, называется энергетической системой.

Единая энергетическая система (ЕЭС) объединяет энергетические системы отдельных районов, соединяя их линиями электропередачи (ЛЭП).

Часть энергетической системы, состоящая из генераторов, распределительных устройств, повышающих и понижающих подстанций, линий электрической сети и приемников электроэнергии, называют электроэнергетической системой.

Электрической сетью называется совокупность электроустановок для передачи и распределения электроэнергии, состоящая из подстанций и распределительных устройств, соединенных линиями электропередачи, и работающая на определенной территории.

Электрическая сеть объекта электроснабжения, называемая системой электроснабжения объекта, является продолжением электрической системы. Система электроснабжения объекта объединяет понижающие и преобразовательные подстанции, распределительные пункты, электроприемники и ЛЭП.

Прием, преобразование и распределение электроэнергии происходят на подстанции – электроустановке, состоящей из трансформаторов или иных преобразователей электроэнергии, распределительных устройств, устройств управления, защиты, измерения и вспомогательных устройств.

Распределение поступающей электроэнергии без ее преобразования или трансформации выполняется на распределительных подстанциях (РП).

Электрические сети подразделяют по следующим признакам.

1. Напряжение сети. Сети могут быть напряжением до 1 кВ – низковольтными, или низкого напряжения (НН), и выше 1 кВ – высоковольтными, или высокого напряжения (ВН).

2. Род тока. Сети могут быть постоянного и переменного тока. Электрические сети выполняются в основном по системе трехфазного переменного тока, что является наиболее целесообразным, поскольку при этом может производиться трансформация электроэнергии. При большом числе однофазных приемников от трехфазных сетей осуществляются однофазные ответвления. Принятая частота переменного тока в ЕЭС России равна 50 Гц.

3. Назначение. По характеру потребителей и от назначения территории, на которой они находятся, различают: сети в городах, сети промышленных предприятий, сети электрического транспорта, сети в сельской местности.

Кроме того, имеются районные сети, предназначенные для соединения крупных электрических станций и подстанций на напряжении выше 35 кВ; сети межсистемных связей, предназначенные для соединения крупных электроэнергетических систем на напряжении 330, 500 и 750 кВ. Кроме того, применяют понятия: питающие и распределительные сети.

4. Конструктивное выполнение сетей. Линии могут быть воздушными, кабельными и токопроводами. Подстанции могут быть открытыми и закрытыми.

Схемы электроснабжения промышленных предприятий должны разрабатываться с учетом следующих основных принципов [5]:

- источники питания должны быть максимально приближены к потребителям электрической энергии;

- число ступеней трансформации и распределения электрической энергии на каждом напряжении должно быть по возможности минимальным;

- схемы электроснабжения и электрических соединений подстанций должны обеспечивать необходимые надежность электроснабжения и уровень резервирования;

- распределение электроэнергии рекомендуется осуществлять по магистральным схемам питания. Радиальные схемы могут применяться при соответствующем обосновании;

- схемы электроснабжения должны быть выполнены по блочному принципу с учетом технологической схемы предприятия. Питание электроприемников параллельных технологических линий следует осуществлять от разных секций шин подстанций, взаимосвязанные технологические агрегаты должны питаться от одной секции шин;

- все элементы электрической сети должны находиться под нагрузкой.

Резервирование предусматривается в самой схеме электроснабжения путем перераспределения отключенных нагрузок между оставшимися в работе элементами схемы. При этом используется перегрузочная способность электрооборудования и, в отдельных случаях, отключение неответственных потребителей. Наличие резервных неработающих элементов сети должно быть обосновано;

- следует применять раздельную работу элементов системы электроснабжения: линий, секций шин, токопроводов, трансформаторов. В некоторых случаях, по согласованию с энергоснабжающей организацией, может быть допущена параллельная работа, напри мер, при питании ударных резкопеременных нагрузок, если авто матическое включение резервного питания не обеспечивает необходимое быстродействие восстановления питания с точки зрения самопуска электродвигателей.

В схемах электроснабжения промышленных предприятий следует выделять схемы внешнего и внутреннего электроснабжения. К схемам внешнего электроснабжения относят электрические сети, связывающие источники питания предприятия с пунктами приема электроэнергии. К схемам внутреннего электроснабжения относят электрические сети от пунктов приема электроэнергии до электроприемников высокого и низкого напряжения.

Схемы электроснабжения промышленных предприятий, как правило, выполняются разомкнутыми и строятся по ступенчатому принципу. Число ступеней распределения электроэнергии на предприятии определяется мощностью и расположением электрических нагрузок на территории предприятия. Обычно применяется не более двух ступеней распределения электроэнергии на одном напряжении. При большем числе ступеней распределения ухудшаются технико-экономические показатели системы электроснабжения и усложняются условия эксплуатации. Распределение электроэнергии выполняется по радиальным, магистральным или смешанным схемам.

Радиальная схема — схема, в которой линия электропередачи соединяет подстанцию верхнего уровня с подстанцией нижнего уровня (или устройством распределения электроэнергии, приемником электроэнергии) без промежуточных отборов мощности (рис. 1.4.1, а). Радиальные схемы просты, надежны, в большинстве случаев позволяют использовать упрощенные схемы первичной коммутации подстанции нижнего уровня. Аварийное отключение радиальной линии не отражается на потребителях электроэнергии, подключенных к другим линиям. К недостаткам радиальных схем можно отнести более высокую стоимость по сравнению с магистральными схемами, больший расход коммутационной аппаратуры и цветных металлов.

Радиальные схемы следует применять:

- при сосредоточенных нагрузках;

- для питания мощных электроприемников с нелинейными, резко переменными, ударными нагрузками, отрицательно влияющими на качество электрической энергии;

- при повышенных требованиях к надежности электроснабжения. При магистральной схеме от подстанции верхнего уровня питаются

по одной линии электропередачи (магистрали) несколько подстанций нижнего уровня (или устройств распределения электроэнергии).

Преимуществами магистральных схем являются лучшая загрузка магистральных линий по току, меньшее число коммутационной аппаратуры, уменьшение расхода цветных металлов и затрат на выполнение электрической схемы. К недостаткам можно отнести усложнение схем первичной коммутации подстанций нижнего уровня, более сложные схемы релейной защиты, низкую надежность электроснабжения.

Магистральные схемы распределения электроэнергии следует применять при распределенных нагрузках и при таком взаимном расположений подстанций (ПГВ, РП, ТП) на территории проектируемого объекта, когда магистрали могут быть проложены без значительных обратных направлений.

Магистральные схемы можно разделить

- на одиночные магистрали с односторонним питанием;

- на одиночные магистрали с двухсторонним питанием;

- на двойные магистрали с односторонним питанием;

- на двойные магистрали с двухсторонним питанием;

- на кольцевые.

Выбор схемы зависит от территориального размещения нагрузок, их значения, необходимой степени надежности электроснабжения и других особенностей проектируемого предприятия.

Схему электроснабжения промышленного предприятия проще всего представить в виде структурной схемы электроснабжения, на которой прямоугольниками показаны источники питания, подстанции и другие устройства распределения электрической энергии с электрическими связями между ними.

КОНТРОЛЬНЫЕ ВОПРОСЫ:

1. Что такое электрическая машина?

2. Классификация электрических машин.

3. Электрическим аппаратом называют

4. Основные определения и классификация электрических аппаратов

5. Требования к электрооборудованию 0,4 кВ

6. Что такое электрическая станция?

7. Что такое приёмник электроэнергии?

8. Классификация приёмников электроэнергии в зависимости от вида энергии.

9. Что такое электрическая сеть?

Тема 2.2. Аккумуляторные батареи.

Аккумуляторами называют химические источники электрической энергии многоразового действия, которые накапливают (аккумулируют) электроэнергию при пропускании через них электрического тока и затем отдают ее при подключении к ним внешней нагрузки — электропотребителей. Основными частями аккумуляторов являются положительный и отрицательный электроды, погруженные в бак с электролитом. . В зависимости от состава применяемых химических элементов для электродных пластин и электролита аккумуляторы подразделяют на свинцово-кислотные и щелочные.

Аккумуляторная батарея – это несколько аккумуляторов, соединённых в одну электрическую цепь.

Ёмкость аккумулятора – это величина заряда, который отдается полностью заряженным аккумулятором при разряде до момента наступления наименьшего допустимого напряжения, другими словами это максимальный полезный заряд аккумулятора. Ёмкость аккумулятора на практике чаще всего измеряют в так называемой единице «ампер час», в системе СИ ёмкость измеряют в кулонах, и соответственно 1 ампер-час = 3600 Кл. Иногда еще используется такое понятие как – энергия, которую аккумулятор отдает с полностью заряженного аккумулятора при разряде до наименьшего допустимого напряжения, в системе СИ она измеряется в джоулях, на практике «ватт час», 1 Вт*ч = 3600 Дж.

С момента полной зарядки и в процессе использования аккумулятора, его напряжение и ток падают, что связано с протеканием окислительной реакции в нём. Зарядка аккумуляторной батареи осуществляется от любого источника постоянного тока. Для каждого отдельно взятого аккумулятора напряжение и ток зарядки разные.

1. Неисправности и техническое обслуживание аккумуляторных батарей.

Ремонт аккумуляторных батарей

Особенно сильно на снижение срока эксплуатации влияют загрязнение электролита, работа и хранение аккумуляторной батареи при низком уровне электролита и повышенной его температуре, нарушение режима заряда батареи, заливка электрода повышенной плотности. Вышеперечисленные причины приводят к следующим неисправностям: повышенному саморазряду, к короткому замыканию разноименных пластин, а также к сульфатации пластин. Кроме этого все эти неисправности приводят к снижению емкости батареи, падению ее напряжения и ЭДС под нагрузкой.

Виды технического обслуживания.

Во время эксплуатации через определенные промежутки времени для поддержания АБ в исправном состоянии необходимо проводить такие виды технического обслуживания:

1)осмотры (текущие и инспекторские);

2)профилактический контроль;

3)профилактическое восстановление (ремонт).

Текущие и капитальные ремонты аккумуляторных батарей следует выполнять по необходимости.

Объемы и периодичность технического обслуживания должен утверждать технический руководитель предприятия.

Объемы технического обслуживания для некоторых типов фирменных аккумуляторных батарей, в особенности относительно электролита (доливка, контроль плотности, температуры и др.), могут быть сокращены, что должно быть отображено в местных инструкциях предприятия.

Текущие осмотры АБ проводит персонал, который обслуживает аккумуляторные батареи. В электроустановках с постоянным дежурным персоналом такой осмотр необходимо проводить один раз в сутки, а в электроустановках без постоянного дежурного персонала текущий осмотр АБ нужно проводить во время осмотра другого оборудования электроустановки по карте-графику работы оперативного персонала

Во время текущего осмотра необходимо проверить:

- напряжение, плотность и температуру электролита в части аккумуляторов (с таким расчетом, чтобы обеспечить измерения напряжения, плотности электролита во всех аккумуляторах и температуру в контрольных аккумуляторах — один раз в месяц);

- напряжение и ток подзаряда основных и дополнительных АЭ;

- целость баков (корпусов, крышек), отсутствие течи (истоков) электролита, чистоту баков, стеллажей, пола, помещений; наличие (признаки) коррозии на перемычках, клеммах, зажимах элементов и др. — визуально. При необходимости смазывают техническим вазелином;

- уровень электролита в баках;

- правильность положения покровного стекла или фильтр-пробок;

- вентиляцию и отопление (зимой)

- наличие небольшого выделения пузырьков газа из аккумуляторов;

- уровень и цвет шлама в прозрачных баках.

Если в процессе осмотра выявлены дефекты, которые могут быть устранены персоналом, который обслуживает аккумуляторные батареи, персонал должен получить разрешение руководителя подразделения на проведение этой работы. Если дефект не может быть устранен персоналом, способ и срок устранения дефекта определяется также руководителем подразделения.

Инспекторские осмотры проводят два работника: работник, который обслуживает аккумуляторные батареи (электромонтер), и ответственный работник инженерно-технического персонала (начальник группы подстанций), при необходимости привлекается аккумуляторщик. Инспекторские осмотры проводить один раз в месяц, а также после монтажа, замены электродов или электролита.

Во время инспекторского осмотра необходимо повторить текущий осмотр в предшествующем объеме и дополнительно проверить:

- правильность режима постоянного подзаряда;

- напряжение и плотность электролита во всех аккумуляторах АБ, температуру электролита в контрольных аккумуляторах;

- отсутствие дефектов, которые приводят к КЗ;

- состояние электродов (коробление, чрезмерное увеличение положительных электродов, наросты на отрицательных электродах, сульфатация);

- сопротивление изоляции;

- содержание записей в журнале, правильность его ведения.

Профилактический контроль аккумуляторных батарей проводят с целью проверки ее состояния и работоспособности.

К текущему ремонту относятся работы по устранению разных неполадок аккумуляторных батарей, которые выполняются, как правило, силами эксплуатационного персонала. К таким неполадкам относятся:

- сульфатация электродов

- снижено разрядное напряжение, снижение емкости при контрольном разряде

- повышенное напряжение во время заряда, а плотность электролита ниже, чем у исправных аккумуляторов

- во время заряда постоянной силой тока или плавно нисходящим током газообразование начинается раньше, чем в исправных аккумуляторах

И т.д.

Во время капитальных ремонтов АБ типа СК выполняются такие работы:

- замена электродов;

- замена баков или покрытие их кислотостойким материалом;

- ремонт ушек электродов;

- ремонт или замена стеллажей.

КОНТРОЛЬНЫЕ ВОПРОСЫ:

1. Что такое аккумулятор? Основные его части.

2. Что такое аккумуляторная батарея?

3. Ёмкость аккумулятора.

4. Виды технического обслуживания АБ.

Тема 2.3. Электропроводки. Монтаж электропроводок и электроустановок.

Электропроводка - сложная система кабельных линий, проводов, розеток и выключателей. Обязательно должен быть автоматический выключатель на распределительном щите.

Электропроводки делят на силовые и осветительные, магистральные и распределительные. Для ускорения процесса монтажа жгуты проводов для однотипных изделий изготовляют отдельно от устройств.

Жгут — это пучок проводов, уложенных и связанных между собой, оконцованных наконечниками для подсоединения к элементам схемы или изделия. В жгут объединяют прямые и обратные проводники с токами промышленной частоты согласно его схеме. Провода, используемые в высокочастотных устройствах, не объединяют в жгуты, так как при этом увеличивается емкость между проводниками.

Жгуты изготовляют с оболочкой для крепления и экранирования, а также без оболочки. Провода жгутов скрепляют бандажом из хлопчатобумажных ниток, а для работы электросхемы в условиях повышенной температуры — стеклянными нитками с последующей пропиткой бандажа воском или парафином, иногда их скрепляют лаком или клеем. Оболочки могут быть трубчатыми, ленточными, полосовыми и плетеными. Трубчатые оболочки могут быть мягкими и жесткими. Для мягких оболочек используются хлорвиниловые трубки, для жестких — алюминиевые, которые обеспечивают сохранность при значительных механических нагрузках. Кроме того, они выполняют функции электрического экранирования.

Изготовление жгутов включает следующие операции:

— подготовку проводов по типу, расцветке и сечению;

— отрезку проводов;

— укладку проводов в требуемом сочетании по шаблону;

— скрепление проводов вязкой или одеванием оболочки, прозвонку и маркирование, оконцевание проводов и контроль жгута.

При установке внутри и снаружи зданий и сооружений осветительные и силовые электропроводки напряжением до 1000 В выполняют изолированными проводами различных марок и сечений, а также небронированными кабелями с резиновой изоляцией сечением до 16 м2.

Требования к монтажу электропроводки:

1) в помещениях без повышенной опасности поражения электрическим током провода должны располагаться на высоте не менее 2 м, а в помещениях с повышенной или особой опасностью — не менее 2,5 м от пола;

2) провода прокладывают по верхней части стены на расстоянии 150—200 мм от потолка, а провода к светильникам общего освещения — по потолку;

3) если высота помещения не позволяет выдержать указанные размеры, то провода прокладывают в трубах или скрыто в толще стен помещения. Указанное требование не распространяется на спуски проводов к выключателям освещения и розеткам в помещениях без повышенной опасности поражения электрическим током.

Правила монтажа:

1) в одной трубе (коробе или лотке), замкнутом канале строительной конструкции запрещается совместная прокладка взаиморезервируемых цепей, цепей аварийного и рабочего освещения, цепей освещения и силовых, осветительных цепей напряжением до 42 В с цепями напряжения выше 42 В;

2) в сухих и влажных помещениях при несгораемых конструкциях допускаются все виды проводок. В пыльных, сырых и особо сырых помещениях не допускается проводка на роликах;

3) в особо сырых помещениях и в помещениях с химически активной средой нельзя прокладывать провода в пластмассовых трубах, под штукатуркой и на роликах;

4) в пожароопасных помещениях не допускается прокладывать провода в пластмассовых трубах, на тросах и тросовым проводом, на роликах, а при сгораемых конструкциях — под штукатуркой и в винипластовых трубах;

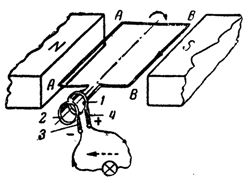

5) все жилы гибких проводов и кабелей (включая заземляющую) должны быть в общей оболочке, оплетке или иметь общую изоляцию. Изоляция проводов и кабелей должна соответствовать номинальному напряжению сети;